Máy đóng chai: Định nghĩa và các thành phần chính

Máy đóng chai là hệ thống tích hợp được sử dụng trong các nhà máy sản xuất đồ uống, nước, dược phẩm và hàng tiêu dùng để tự động hóa việc chiết rót, đóng nắp, dán nhãn và đóng gói chai. Về bản chất, máy đóng chai (còn gọi là dây chuyền chiết rót chai) là "xương sống của bất kỳ quy trình đóng chai nào", được thiết kế để xử lý toàn bộ quy trình chiết rót, đóng kín và đóng gói chai. Các dây chuyền sản xuất này có thể chiết rót nước, nước trái cây, soda, dầu, siro hoặc thậm chí cả viên nén vào chai trên quy mô lớn. Bằng cách tự động hóa các công việc vốn phải thực hiện thủ công, dây chuyền đóng chai giúp tăng đáng kể năng suất, độ chính xác và vệ sinh, đồng thời giảm thiểu chất thải và chi phí nhân công.

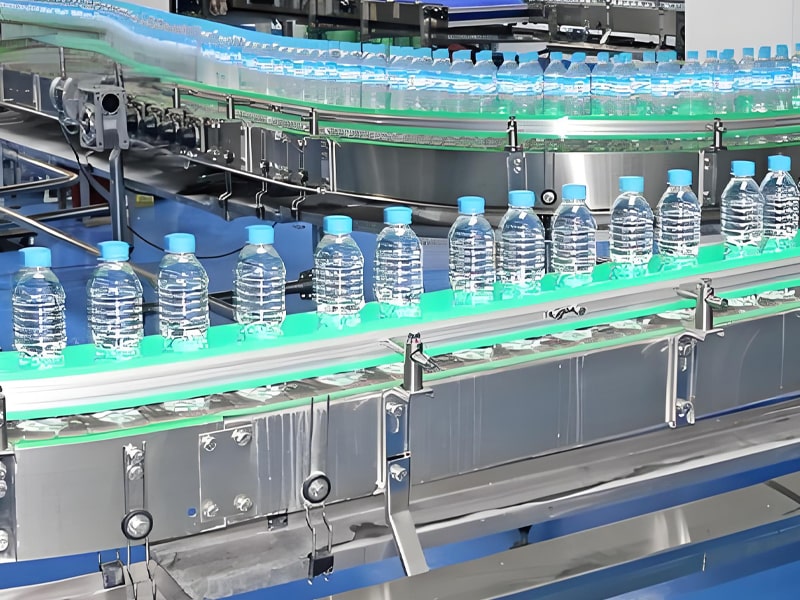

Hình: Dây chuyền đóng chai hiện đại kết hợp máy tháo chai và chiết rót với băng tải và máy bơm. Những máy móc như thế này tự động hóa từng bước trong quy trình đóng gói nước và đồ uống.

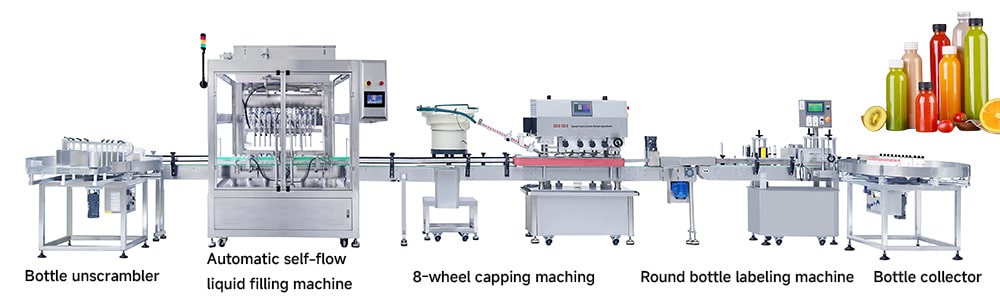

Máy đóng chai thường bao gồm một số mô-đun hoặc trạm cốt lõi:

- Máy đảo chai (Máy phân loại): Đưa chai rỗng vào dây chuyền theo đúng hướng.

- Nước rửa/rửa chai: Sử dụng tia khí hoặc tia nước để rửa và khử trùng chai trước khi rót.

- Máy chiết rót chai: Phân phối chính xác chất lỏng hoặc sản phẩm vào từng chai. Ví dụ, đường ống nước thường sử dụng chất độn trọng lực được tối ưu hóa cho chất lỏng có độ nhớt thấp.

- Máy đóng nắp (Capper): Đậy và vặn chặt nắp hoặc nút chai, đảm bảo đóng kín khí.

- Người dán nhãn: Dán nhãn hoặc ống dính vào chai để ghi nhãn hiệu và thông tin quy định.

- Đóng gói/Nhóm: Một số dây chuyền bao gồm máy đóng thùng hoặc máy bọc màng co để đóng gói các chai đã đầy để vận chuyển.

- Hệ thống băng tải: Di chuyển chai đều đặn từ trạm này sang trạm khác. Băng tải có thể điều chỉnh để xử lý các kích cỡ chai khác nhau và duy trì dòng chảy trơn tru.

- Bảng điều khiển: Giao diện PLC trung tâm cho phép người vận hành thiết lập thể tích chiết rót, tốc độ chiết rót và đồng bộ hóa tất cả các mô-đun. "Bộ não" này điều phối thời gian giữa các máy chiết rót, máy đóng nắp và các mô-đun khác.

- Cảm biến & Kiểm tra: Cảm biến quang điện phát hiện sự hiện diện và vị trí của chai (ngăn ngừa việc đổ hết), trong khi hệ thống quan sát và máy dò kim loại đảm bảo chất lượng và an toàn.

Mỗi mô-đun hoạt động đồng bộ để tạo thành một hệ thống đóng chai thống nhất. Như một chuyên gia nhận xét, "một dây chuyền đóng chai hoàn chỉnh thường tích hợp nhiều bộ phận để xử lý từng bước của quy trình" – từ máy khử cặn và máy tráng đến máy chiết rót, máy đóng nắp, máy dán nhãn và máy dán nhãn. Ví dụ, một dây chuyền đóng chai nước thương mại có thể rửa chai bằng máy tráng khí trước, sau đó nạp đầy chai bằng máy chiết rót nước, tự động đóng nắp và cuối cùng dán nhãn trước khi đóng gói. Trong các dây chuyền tốc độ cao, máy chiết rót quay cho phép chiết rót nhiều chai cùng lúc bằng nhiều vòi phun, giúp tăng đáng kể năng suất.

Máy đóng chai hoạt động như thế nào

Các dây chuyền đóng chai hiện đại thường được tự động hóa hoàn toàn và sử dụng hệ thống điều khiển tiên tiến. Quy trình làm việc điển hình như sau:

- Cho bú bình: Chai rỗng được đưa đến bằng băng chuyền. Máy giải mã hoặc máy phân loại chai sẽ sắp xếp và định hướng chúng.

- Làm sạch/Rửa sạch: Chai được rửa qua hệ thống rửa khí hoặc nước để loại bỏ bụi bẩn và tạp chất. Bước này rất quan trọng đối với các sản phẩm tiêu dùng (nước, nước ép, dược phẩm) và đảm bảo vệ sinh.

- Nhân: Các chai được chuyển đến trạm chiết rót. Tùy thuộc vào sản phẩm, các công nghệ chiết rót khác nhau được sử dụng:

- Chất độn trọng lực dùng cho chất lỏng loãng, tĩnh (ví dụ như nước uống).

- Bộ nạp tràn/áp suất dành cho đồ uống có ga hoặc đồ uống có độ nhớt.

- Bộ nạp piston hoặc bơm đối với chất lỏng đặc hơn như xi-rô hoặc kem dưỡng da.

- Máy chiết rót chân không có thể tiêm một lớp khí trơ vào đồ uống nhạy cảm với oxy.

Mỗi chai được đặt dưới vòi chiết rót, và lượng chiết rót được điều chỉnh chính xác. Cảm biến đảm bảo vòi chiết rót chỉ được thực hiện khi chai được đặt đúng vị trí, tránh bị đổ tràn.

- Đóng nắp: Ngay sau khi chiết rót, máy đóng nắp tự động sẽ đóng chặt nắp hoặc nút bần vào mỗi chai. Đầu đóng nắp sẽ siết chặt nắp đến mức cần thiết để tránh rò rỉ.

- Niêm phong (Tùy chọn): Một số sản phẩm yêu cầu phải có niêm phong bằng lá nhôm hoặc dây co nhiệt để chống giả mạo.

- Nhãn: Các chai có nắp được chuyển đến máy dán nhãn, máy này sẽ dán nhãn hoặc quấn nhãn một cách đồng đều.

- Bao bì: Cuối cùng, các chai đã được đổ đầy và dán nhãn sẽ được nhóm lại và đóng gói (ví dụ, bằng cách bọc màng co hoặc trong hộp các tông) và xếp lên pallet để vận chuyển.

Trực tuyến so với quay: Nhiều dây chuyền đóng chai sử dụng máy đóng chai thẳng hàng (monoblock), trong đó chai chuyển động liên tục dưới máy chiết rót tuyến tính, máy đóng nắp và máy dán nhãn. Tuy nhiên, máy đóng chai quay (như hình trên) được sử dụng cho các hoạt động tốc độ cao – nhiều chai được chiết rót song song bằng bàn xoay, giúp tăng đáng kể năng suất.

Các loại dây chuyền và máy đóng chai

Dây chuyền đóng chai được tùy chỉnh theo ngành và sản phẩm:

- Dây chuyền đóng chai nước: Được thiết kế để đạt độ tinh khiết cao, các dây chuyền này bao gồm máy chiết rót nước đóng chai chuyên dụng và hệ thống vệ sinh. Chúng thường sử dụng máy sục khí và máy chiết rót trọng lực để duy trì hương vị nước.

- Dây chuyền đồ uống (nước ngọt/nước ép): Được trang bị cho chất lỏng có ga, sử dụng bộ chiết áp ngược để duy trì ga. Dây chuyền sản xuất nước ép hoặc trà có thể bao gồm bộ phận thanh trùng hoặc pha trộn.

- Dòng rượu vang và rượu mạnh: Sử dụng dụng cụ chiết rót và nút bần mềm hoặc dụng cụ đóng nắp vặn. Dây chuyền sản xuất rượu vang thường bao gồm hệ thống chiết rót chân không và nút bần áp suất âm để bảo quản hương vị.

- Dòng sản phẩm Dược phẩm/Thực phẩm: Sử dụng các bộ phận bằng thép không gỉ, hợp vệ sinh. Chất độn cho siro hoặc thuốc dạng lỏng có thể bao gồm chất độn viên nén hoặc máy hàn kín cảm ứng cho màng nhôm.

Mỗi dây chuyền có thể là bán tự động (yêu cầu người vận hành đặt chai hoặc nắp) hoặc hoàn toàn tự động. Hệ thống tự động có thể vận hành hàng chục nghìn chai mỗi giờ. Như một nhà sản xuất đã ghi nhận, dây chuyền hoàn toàn tự động "đổ đầy, đóng nắp, dán nhãn và đóng gói các chai chứa nhiều loại sản phẩm lỏng" với thao tác thủ công tối thiểu.

Công nghệ chiết rót chuyên dụng

Sự khác biệt chính giữa các máy đóng chai xuất phát từ sản phẩm và vật chứa:

- Chất độn trọng lực so với chất độn áp suất: Máy chiết rót theo trọng lực (thường dùng cho nước không có ga) chỉ đơn giản là để chất lỏng chảy vào chai; máy chiết rót theo áp suất xử lý chất lỏng có ga hoặc tạo bọt.

- Chất độn thể tích so với chất độn mức: Máy định lượng đo chính xác lượng sản phẩm vào mỗi chai (quan trọng để định lượng chính xác), trong khi máy chiết rót định mức chiết đến vạch hiển thị trên chai. Máy chiết rót áp suất tràn thường được sử dụng để đảm bảo độ đồng nhất.

- Trực tuyến so với quay: Máy chiết rót trực tiếp xử lý chai theo trình tự trên một dây chuyền; máy chiết rót quay sử dụng bàn xoay để chiết rót nhiều chai cùng lúc. Máy chiết rót quay có tốc độ cao hơn nhưng phức tạp và đắt tiền hơn.

- Máy chiết rót tuyến tính (băng tải): Một số dây chuyền sử dụng hệ thống lập chỉ mục tuyến tính – chai di chuyển từng bước trên băng tải bên dưới mỗi máy (máy rửa, máy chiết, máy đóng nắp) – kết hợp độ chính xác với tốc độ vừa phải.

Lựa chọn phụ thuộc vào khối lượng sản xuất, kích thước chai và ngân sách. Máy thủ công hoặc bán tự động có thể được sử dụng cho các lô hàng nhỏ, nhưng hầu hết các cơ sở thương mại đều sử dụng dây chuyền hoàn toàn tự động để giảm thiểu nhân công và tối đa hóa sản lượng.

Lợi ích của máy đóng chai

Việc triển khai một dây chuyền đóng chai (hoặc toàn bộ dây chuyền đóng chai) mang lại nhiều lợi ích:

- Hiệu quả và tốc độ cao: Việc chiết rót và đóng nắp tự động làm tăng đáng kể tốc độ sản xuất (hàng nghìn chai mỗi giờ).

- Độ chính xác nhất quán: Máy chiết rót và cảm biến chính xác đảm bảo mỗi chai chứa cùng một thể tích, cải thiện độ đồng nhất của sản phẩm và giảm thiểu tình trạng chiết rót quá mức.

- Tiết kiệm nhân công: Dây chuyền tự động giúp giảm nhu cầu lao động thủ công, cắt giảm chi phí và sai sót của con người. Ngay cả những công việc phức tạp như xử lý nắp hoặc dán nhãn cũng có thể được cơ giới hóa.

- Tăng cường vệ sinh: Trong sản xuất thực phẩm và đồ uống, thiết kế vệ sinh và hệ thống rửa tự động luôn tuân thủ các tiêu chuẩn vệ sinh nghiêm ngặt. Máy móc khép kín và hệ thống CIP (làm sạch tại chỗ) giúp giảm thiểu ô nhiễm.

- Kiểm soát chất lượng: Nhiều dây chuyền bao gồm kiểm tra tự động (ví dụ máy dò mức đầy, máy dò kim loại, kiểm tra rò rỉ) để phát hiện lỗi.

- Khả năng mở rộng: Máy có thể được cấu hình cho nhiều kích cỡ chai khác nhau hoặc được nâng cấp bằng các mô-đun bổ sung (như máy dán nhãn hoặc máy đóng gói bổ sung), giúp dễ dàng mở rộng công suất.

- Giảm thiểu chất thải: Việc chiết rót và đóng nắp chính xác giúp giảm thiểu tình trạng tràn đổ và hư hỏng. Ví dụ, bơm được hiệu chuẩn sẽ phân phối lượng chất lỏng chính xác, giảm thiểu thất thoát sản phẩm.

- Tuân thủ quy định: Thiết bị có thể được thiết kế để đáp ứng các tiêu chuẩn công nghiệp (FDA, CE) về vật liệu và khả năng truy xuất nguồn gốc. Việc ghi dữ liệu tự động hỗ trợ kiểm toán.

Tóm lại, một dây chuyền đóng chai giúp đơn giản hóa toàn bộ quy trình đóng gói. Theo các nguồn tin trong ngành, một dây chuyền được thiết kế tốt sẽ “tối đa hóa hiệu quả, giảm chi phí nhân công, giảm thiểu sai sót và nâng cao năng suất tổng thể”. Những lợi ích này là lý do tại sao ngay cả các nhà sản xuất đồ uống nhỏ cũng thường đầu tư vào dây chuyền đóng chai hoàn chỉnh – chất lượng sản xuất đồng đều mang lại lợi thế cạnh tranh.

Lựa chọn và bảo trì thiết bị đóng chai

Khi lựa chọn dây chuyền chiết rót chai, nhà sản xuất nên cân nhắc:

- Nhu cầu sản xuất: Công suất yêu cầu (chai/giờ), hình dạng/kích thước chai, đặc điểm sản phẩm (độ cacbonat, độ nhớt).

- Mức độ tự động hóa: Hoàn toàn tự động (tốc độ cao, ít nhân công) so với bán tự động (chi phí thấp hơn, nhiều công việc thủ công hơn).

- Chất lượng và độ tin cậy: Uy tín thương hiệu rất quan trọng – máy móc đáng tin cậy giúp giảm thiểu thời gian chết. Hãy tìm kiếm dây chuyền sản xuất thực phẩm/đồ uống có kết cấu thép không gỉ và chứng nhận CE/FDA.

- Tính linh hoạt: Máy có khả năng chuyển đổi nhanh có thể xử lý nhiều loại chai, rất hữu ích cho các công ty có nhiều dòng sản phẩm khác nhau.

- Tổng chi phí: Hãy cân nhắc giá trị lâu dài. Hệ thống tự động có chi phí ban đầu cao hơn nhưng có thể mang lại lợi tức đầu tư (ROI) đáng kể nhờ tiết kiệm nhân công và hiệu quả.

Sau khi lắp đặt, dây chuyền đóng chai cần được bảo trì và vệ sinh thường xuyên. Nhiều dây chuyền sử dụng hệ thống CIP (làm sạch tại chỗ) giúp khử trùng ống chiết và ống dẫn mà không cần tháo rời, rất quan trọng đối với an toàn của nước và đồ uống. Việc hiệu chuẩn định kỳ các cảm biến và bộ phận cơ khí giúp duy trì độ chính xác cao. Với sự chăm sóc đúng cách, máy đóng chai có thể hoạt động đáng tin cậy trong nhiều thập kỷ.

Phần kết luận

Dây chuyền đóng chai (hay còn gọi là dây chuyền chiết rót chai) không chỉ là một thiết bị đơn lẻ mà là toàn bộ hệ thống sản xuất để đóng gói sản phẩm đóng chai. Thiết bị này kết hợp băng tải, máy chiết rót, máy đóng nắp và các mô-đun khác để biến chai rỗng thành sản phẩm sẵn sàng để bán ở quy mô công nghiệp. Bằng cách tự động hóa từng bước – rửa, chiết rót, niêm phong, dán nhãn và hơn thế nữa – các dây chuyền này đảm bảo tốc độ cao, độ chính xác và kiểm soát chất lượng. Dù là nước đóng chai, soda, rượu vang hay dược phẩm, việc lựa chọn thiết bị dây chuyền đóng chai phù hợp là rất quan trọng để đáp ứng các tiêu chuẩn an toàn và đáp ứng nhu cầu thị trường một cách hiệu quả.

Các nhà sản xuất cân nhắc các yếu tố như loại sản phẩm, tốc độ dây chuyền và yêu cầu vệ sinh khi đầu tư vào thiết bị đóng chai. Trong mọi trường hợp, một dây chuyền đóng chai được thiết kế tốt đều mang lại những lợi ích rõ ràng: năng suất cao hơn, độ chính xác chiết rót đồng đều, giảm nhân công và năng suất sản xuất tổng thể tốt hơn. Khi ngành công nghiệp đồ uống và bao bì tiếp tục phát triển, các dây chuyền đóng chai hiện đại ngày càng tích hợp các hệ thống điều khiển thông minh và tự động hóa để luôn dẫn đầu. Đối với bất kỳ công ty sản xuất sản phẩm đóng chai nào, việc hiểu rõ khả năng của máy đóng chai là điều cần thiết – đây là động lực chính thúc đẩy năng suất và chất lượng sản phẩm trong hoạt động đóng gói chất lỏng.

Câu hỏi thường gặp về máy đóng chai

Máy đóng chai là gì?

Dây chuyền chiết rót chai, hay còn gọi là dây chuyền chiết rót chai, là một hệ thống sản xuất tích hợp tự động hóa toàn bộ quy trình làm sạch, chiết rót, đóng nắp, dán nhãn và đóng gói chai. Hệ thống này xử lý dòng chảy chai liên tục bằng các mô-đun như máy rửa, máy chiết rót, máy đóng nắp, máy dán nhãn, băng tải và hệ thống điều khiển, đảm bảo sản lượng cao và đồng đều trong nhiều ngành công nghiệp khác nhau - từ nước và đồ uống đến dầu, hóa chất và dược phẩm.

Sự khác biệt giữa máy đóng chai thẳng hàng và máy đóng chai quay là gì?

Dây chuyền chiết rót trực tiếp (hoặc đơn khối) di chuyển chai theo từng giai đoạn—rửa, chiết, đóng nắp, dán nhãn—theo một đường thẳng. Ngược lại, máy chiết rót quay sử dụng bàn xoay để chiết rót nhiều chai cùng lúc, mang lại năng suất cao hơn nhiều. Hệ thống trực tiếp đơn giản hơn và tiết kiệm chi phí hơn cho nhu cầu sản lượng vừa phải, trong khi hệ thống chiết rót quay phù hợp cho các hoạt động quy mô lớn, tốc độ cao.

Dây chuyền chiết rót chai có thể xử lý được nhiều loại chất lỏng khác nhau không?

Hoàn toàn chính xác. Thiết bị dây chuyền đóng chai có thể được điều chỉnh để phù hợp với nhiều loại chất lỏng khác nhau—từ nước có độ nhớt thấp và đồ uống có ga đến dầu đặc, xi-rô, và thậm chí cả hóa chất. Điều quan trọng là lựa chọn công nghệ chiết rót phù hợp: chiết trọng lực hoặc chiết tràn cho chất lỏng không có ga, chiết ngược áp hoặc chiết piston cho sản phẩm tạo bọt hoặc nhớt, và hệ thống chân không hoặc thể tích để định lượng chính xác.

Việc thay đổi kích thước chai trên máy đóng chai có dễ không?

Máy đóng chai hiện đại được thiết kế linh hoạt. Nhiều máy có chức năng điều chỉnh không cần dụng cụ như điều chỉnh độ cao công suất, núm vặn, hoặc cài đặt sẵn "công thức" trên giao diện màn hình cảm ứng, cho phép chuyển đổi định dạng nhanh chóng. Khả năng thích ứng này giúp dễ dàng chuyển đổi giữa các loại và kích cỡ thùng chứa khác nhau với thời gian ngừng hoạt động tối thiểu.

Tôi nên chọn mức độ tự động hóa nào—bán tự động hay hoàn toàn tự động?

Mức độ phù hợp phụ thuộc vào mục tiêu sản xuất của bạn:

● Dây chuyền bán tự động tiết kiệm chi phí và đơn giản, phù hợp với các lô sản xuất nhỏ hoặc nhiều loại sản phẩm khác nhau.

● Hệ thống hoàn toàn tự động cung cấp tốc độ nhanh hơn, ít nhân công hơn và năng suất cao hơn—lý tưởng cho việc đóng chai khối lượng lớn. Nhiều hệ thống hiện đại cũng có dạng mô-đun và có thể nâng cấp, cho phép tự động hóa gia tăng khi nhu cầu tăng lên.

Tôi nên chọn phương pháp làm đầy phù hợp như thế nào?

Hãy xem xét các đặc tính của sản phẩm:

● Phương pháp chiết rót theo trọng lực rất phù hợp với chất lỏng loãng, tĩnh như nước.

● Phương pháp rót tràn hoặc rót áp suất thích hợp cho đồ uống có ga.

● Phương pháp nạp bằng piston hoặc bơm phù hợp với các sản phẩm có độ nhớt.

● Máy chiết rót thể tích cung cấp lượng chính xác, trong khi máy chiết rót định mức chiết rót đến vạch chia nhất quán. Hãy lựa chọn phương pháp phù hợp với nhu cầu về độ nhớt, bao bì và độ chính xác của lô sản phẩm.

Những lợi ích chính của máy đóng chai là gì?

Những lợi thế chính bao gồm:

● Sản xuất tốc độ cao, đồng đều.

● Khối lượng đổ đầy chính xác và giảm thiểu chất thải.

● Giảm chi phí lao động và giảm thiểu sai sót.

● Nâng cao vệ sinh thông qua việc vệ sinh tự động (ví dụ: hệ thống CIP).

● Kiểm soát chất lượng tốt hơn thông qua cảm biến và kiểm tra.

● Khả năng mở rộng và linh hoạt cho nhiều định dạng chai khác nhau.

● Cải thiện khả năng tuân thủ quy định và truy xuất nguồn gốc.

Những biện pháp tốt nhất để bảo trì dây chuyền chiết rót chai là gì?

Để đảm bảo độ tin cậy và thời gian hoạt động lâu dài:

● Sử dụng hệ thống CIP (Vệ sinh tại chỗ) để vệ sinh thường xuyên mà không cần tháo rời.

● Lên lịch hiệu chuẩn định kỳ các cảm biến và vòi phun.

● Vệ sinh hoặc thay thế các bộ phận bị mòn/tắc nghẽn.

● Theo dõi và điều chỉnh thời gian và áp suất van để duy trì độ chính xác khi nạp.

● Đào tạo người vận hành và thiết lập kế hoạch bảo trì phòng ngừa để phát hiện sớm các vấn đề (ví dụ: mức độ làm đầy không đồng đều hoặc gián đoạn cung cấp dòng chảy).

Có thể tùy chỉnh thiết bị dây chuyền đóng chai theo nhu cầu cụ thể không?

Có. Hầu hết các nhà sản xuất đều cung cấp các giải pháp dây chuyền đóng chai tùy chỉnh, phù hợp với từng sản phẩm, thiết kế chai, thể tích đầu ra, mức độ tự động hóa và yêu cầu vệ sinh của bạn. Việc tùy chỉnh có thể bao gồm chất chiết rót đặc biệt, lựa chọn vật liệu (ví dụ: thép không gỉ cho nhu cầu vệ sinh), điều chỉnh bố cục hoặc các mô-đun bổ sung như hệ thống kiểm tra hoặc máy đóng nắp thay thế.

Dây chuyền đóng chai cần có những tính năng an toàn nào?

Dây chuyền đóng chai hiện đại phải kết hợp:

● Nút dừng khẩn cấp ở những điểm dễ tiếp cận.

● Bộ phận bảo vệ và khóa liên động dựa trên cảm biến để ngăn chặn việc tiếp cận các bộ phận chuyển động.

● Tự động tắt khi có sự cố.

● Tuân thủ các tiêu chuẩn an toàn và điện có liên quan.

● Đào tạo người vận hành rõ ràng để đảm bảo an toàn trong quá trình vận hành và bảo trì thường xuyên.

| Tài liệu tham khảo: | |

| 1. | Wikipedia – “Dây chuyền đóng chai" |

| 2. | Thị trường máy móc đóng chai toàn cầu – Tương lai của bao bì tốc độ cao ——Lấy từ:Nghiên cứu thị trường Stellar |

| 3. | Wikipedia –”Máy móc đóng gói“ |

| 4. | Tổng quan về dây chuyền chiết rót chất lỏng ——Lấy từ: Yundufilling |

Bình luận