Trong nghiên cứu điển hình này, một nhà máy sản xuất dầu nhờn hàng đầu đang phải đối mặt với một thách thức sản xuất cấp bách: nhu cầu dầu động cơ và dầu máy ngày càng tăng đã gây áp lực lên dây chuyền chiết rót lỗi thời, tạo ra tình trạng tắc nghẽn về năng suất và độ đồng nhất. Thiết bị chiết rót thủ công và bán tự động không thể theo kịp các đơn hàng mới, và chất lượng ngày càng không đồng đều. Khách hàng cần một giải pháp trọn gói có thể xử lý các can dầu từ 1 đến 5 lít với tốc độ cao, độ chính xác cao và nhân công tối thiểu. SFXB (XueBa) Chúng tôi đã triển khai dây chuyền chiết rót dầu tùy chỉnh, đáp ứng những nhu cầu này. Đội ngũ của chúng tôi đã thiết kế một dây chuyền chiết rót và đóng gói dầu động cơ tích hợp – từ khâu nạp chai đến khâu xếp pallet – để tự động hóa toàn bộ quy trình làm việc và đáp ứng các yêu cầu kỹ thuật nghiêm ngặt. Trong những trường hợp sản lượng lớn tương tự, hệ thống SFXB đã tăng đáng kể sản lượng: ví dụ, một dự án dây chuyền tẩy trắng 6000 BPH gần đây đã chứng kiến sản lượng tăng gấp 3 lần nhờ tự động hóa hoàn toàn. Đối với dự án chiết rót dầu này, SFXB đã áp dụng chuyên môn trọn gói tương tự để đạt được quy trình chiết rót và đóng gói dầu động cơ đồng nhất, không rò rỉ với hệ thống điều khiển PLC Siemens và các linh kiện đạt chứng nhận CE.

Phạm vi dự án và giải pháp tùy chỉnh

Yêu cầu chính của khách hàng rất rõ ràng: một hệ thống chiết dầu tự động cho can dầu nhựa 1 L–5 L (can jerrycan), có khả năng chiết ít nhất 2000 chai mỗi giờ (BPH) với độ chính xác thể tích ±1%, sử dụng vật liệu đạt tiêu chuẩn thực phẩm. Tất cả các bộ phận tiếp xúc phải bằng thép không gỉ hoặc PVC và dễ vệ sinh, các thành phần điện/cơ cần có chứng nhận CE để tuân thủ an toàn. Để đạt được điều này, SFXB đã thiết kế một dây chuyền sản xuất theo mô-đun với các thành phần chính sau (mỗi thành phần được chỉ định và tích hợp): máy tháo/nạp chai, máy chiết piston điều khiển bằng servo 10 đầu, bộ phận đóng nắp servo hai đầu, máy dán nhãn quấn quanh hai mặt, máy dán màng cảm ứng, cân kiểm tra trọng lượng thẳng hàng có loại bỏ, máy dựng thùng tự động, máy đóng thùng carton kiểu rơi, máy dán nắp thùng, máy xếp pallet bằng robot ABB và máy bọc màng căng tự động. Mỗi đơn vị đều được chế tạo khung bằng thép không gỉ 304 và hệ thống điều khiển tập trung vào PLC Siemens và HMI màn hình cảm ứng. Dây chuyền tùy chỉnh này sẽ được SFXB lắp đặt trọn gói, bao gồm thử nghiệm tại nhà máy và vận hành tại chỗ để đảm bảo vượt mục tiêu về hiệu quả và chất lượng của khách hàng.

Cho bú bình và tháo lắp bình

Giải pháp của SFXB bao gồm một máy tháo chai tốc độ cao để tự động hóa việc nạp các can dầu rỗng vào băng tải. Một phễu nạp rung định hướng các chai HDPE và nạp chúng vào băng tải nạp liệu (thiết kế được điều chỉnh cho kích thước can 1 lít và 5 lít của khách hàng). Trong trường hợp dây chuyền tẩy trắng của chúng tôi, một máy tháo chai tương tự đã xử lý các chai 300–1000 mL với tốc độ lên đến 150 chai/phút. Đối với đường ống dầu, máy tháo chai đảm bảo dòng chảy liên tục vào máy chiết, loại bỏ việc đặt thủ công. Băng tải nạp liệu sau đó sẽ giãn cách và làm chậm các chai vào trạm chiết. Tự động hóa đầu vào này loại bỏ tình trạng tắc nghẽn của việc nạp liệu thủ công và thiết lập nguồn cấp liệu ổn định cho máy chiết.

Máy chiết rót dầu piston servo 10 đầu

Trái tim của dây chuyền là một servo 10 đầu máy chiết rót piston tùy chỉnh cho dầu. Máy chiết rót thể tích nhiều đầu này được chỉ định cho phạm vi 1–5 L với độ chính xác cao. Mỗi vòi phun trong số mười vòi phun của nó cung cấp một liều lượng dầu được định lượng bằng bơm piston điều khiển bằng servo. Các thông số kỹ thuật chính (theo tài liệu dự án) là: dung tích 1–5 L, tốc độ chiết rót lên đến 2000 chai/giờ (cho cả kích thước 1 L và 5 L) và độ chính xác chiết rót ±1%. Tất cả các bộ phận tiếp xúc với chất lỏng (vòi phun, ống phân phối cung cấp, v.v.) đều được làm bằng thép không gỉ 304 hoặc PVC cấp thực phẩm, đảm bảo vệ sinh và khả năng tương thích hóa học với chất bôi trơn. PLC Siemens tại chỗ và HMI cảm ứng 7 inch (khi cần) điều khiển hoạt động chiết rót. Hệ thống bao gồm các bộ điều khiển chiều cao và lưu lượng có thể điều chỉnh để cùng một máy có thể chiết rót nhiều mẫu chai (khách hàng cung cấp 8 kiểu chai mẫu khác nhau). Các tính năng an toàn như cảm biến "không có chai, không chiết rót" và vòng tuần hoàn dầu được lọc đã được tích hợp để ngăn ngừa tràn và bảo vệ các bộ phận của bơm. Cấu hình 10 đầu chiết này đã được kiểm nghiệm tại nhà máy để đảm bảo cung cấp 2000 BPH với độ chính xác ±1% một cách đáng tin cậy. Để so sánh, hướng dẫn của ngành lưu ý rằng bộ chiết servo-piston là tiêu chuẩn cho dầu nhớt và có thể được cấu hình từ 2 đến 16 đầu chiết. Việc sử dụng bộ truyền động servo và các bộ phận cơ khí chính xác mang lại cho khách hàng chu kỳ chiết ổn định, lặp lại và dễ dàng chuyển đổi giữa các sản phẩm.

Hình: Máy chiết rót dầu Servo Piston 10 đầu

Bảng 1: Thông số kỹ thuật chính của máy chiết rót nóng piston 10 đầu

| Đặc điểm kỹ thuật | Chi tiết |

| Số lượng đầu nạp | 10 |

| Phương pháp điền | Servo Piston nhiều đầu |

| Phạm vi công suất nạp | 1L – 5L |

| Tốc độ nạp (1L & 5L) | 2000 chai/giờ |

| Độ chính xác điền | ±1% |

| Vật liệu liên hệ | 304# Thép không gỉ, PVC cấp thực phẩm |

| Vật liệu khung | Thép không gỉ 304# |

| Hệ thống điều khiển | PLC + Màn hình cảm ứng |

| Quyền lực | Xấp xỉ 3KW / AC220V/380V 50/60HZ |

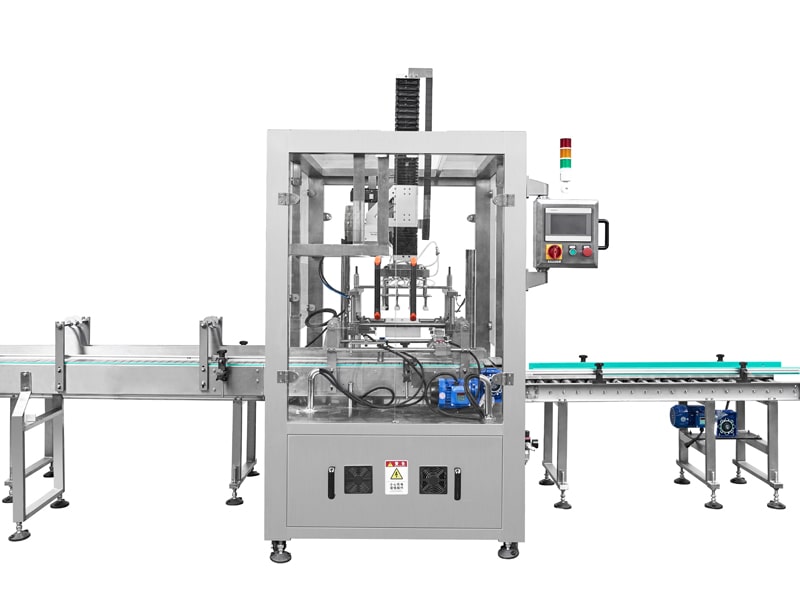

Máy đóng nắp Servo hai đầu

Sau khi chiết rót, các chai chuyển sang máy đóng nắp servo hai đầu. SFXB cung cấp máy đóng nắp tuyến tính hai đầu với phễu cấp liệu rung cho từng loại nắp. Thiết bị được chế tạo trên khung thép không gỉ 304 đánh bóng với các thanh dẫn hướng bằng nhôm anodized. Hai trục đóng nắp điều khiển bằng servo "theo dõi" các chai khi chúng di chuyển: mỗi trục sẽ xoay một nắp vào miệng chai với khả năng điều khiển mô-men xoắn có thể lập trình. Máy xử lý một trong hai kích thước nắp của khách hàng (bằng cách hoán đổi đầu kẹp khi cần) và đạt lưu lượng 2000 BPH mà không bị tắc nghẽn. Các điểm nổi bật về mặt kỹ thuật từ bảng thông số kỹ thuật bao gồm động cơ servo 400 W trên mỗi đầu và tốc độ đóng nắp lên tới 2000 chai/giờ. Cài đặt mô-men xoắn có thể điều chỉnh thông qua Siemens HMI, đảm bảo nắp được đóng chặt mà không làm tuột ren. Ví dụ, thông số kỹ thuật của dự án ghi chú "2000 chai/giờ" và khả năng điều khiển mô-men xoắn mạnh mẽ để tránh siết quá chặt. Tất cả các động cơ và hộp số đều được chỉ định có chứng nhận CE. Bằng cách sử dụng máy đóng nắp servo, khách hàng đã đạt được mô-men xoắn đóng nắp chính xác và đồng nhất trên mọi thùng dầu, loại bỏ tình trạng nắp lỏng thường gặp ở các máy cũ.

Hình: Máy đóng nắp Servo hai đầu

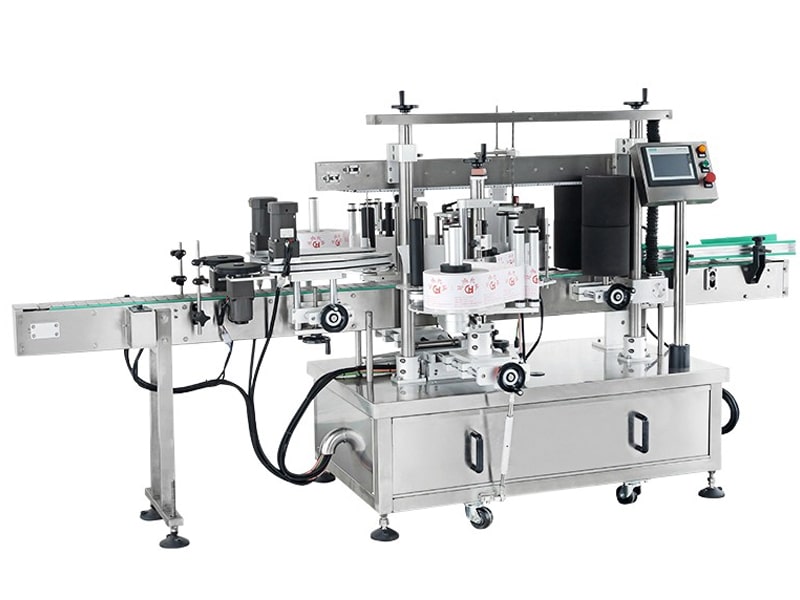

Máy dán nhãn hai mặt

Tiếp theo, dòng áp dụng nhãn có dạng bao quanh máy dán nhãn hai mặtMáy dán nhãn tự động này sẽ dán nhãn cảm biến áp suất lên cả mặt trước và mặt sau của mỗi chai dầu khi chúng chạy qua băng tải. Máy hoạt động đồng bộ với dây chuyền sản xuất với tốc độ khoảng 2000 nhãn/giờ. Bộ truyền động servo và cảm biến quang điện của máy đảm bảo nhãn được dán chính xác đến ±1 mm. Trục chính cuộn nhãn có thể chứa các cuộn lớn (đường kính lên đến 300 mm), giảm thiểu thời gian ngừng hoạt động giữa các lần thay nhãn. Hệ thống được điều khiển hoàn toàn bằng PLC, với bộ điều khiển lực căng điện tử trên cuộn để cuộn không bị nhăn. Tất cả xích và thanh dẫn băng tải nhãn đều được làm bằng thép không gỉ, đáp ứng các tiêu chuẩn vệ sinh. Trên thực tế, máy dán nhãn hai mặt này cung cấp nhãn sắc nét, thẳng ở tốc độ cao – một lợi thế quan trọng trong dây chuyền chiết dầu, nơi thông tin về thương hiệu và sản phẩm phải chịu được môi trường dầu mỡ. (Ví dụ về dây chuyền tẩy trắng của chúng tôi cũng sử dụng máy dán nhãn điều khiển bằng servo với tốc độ 6000 BPH với độ chính xác ±1 mm; ở đây, khái niệm này cũng tương tự, được điều chỉnh lên 2000 BPH.)

Hình: Máy dán nhãn hai mặt

Máy hàn miệng túi bằng lá nhôm

Để đảm bảo bao bì chống rò rỉ, mỗi chai có nắp sau đó đi qua một dây chuyền máy hàn màng cảm ứngLớp lót giấy bạc (được dán lên nắp trước khi chiết) được liên kết với miệng chai bằng một cuộn cảm ứng. Bảng thông số kỹ thuật cho thấy thiết bị này có tốc độ 2000 vòng/phút với đầu cuộn cảm ứng phẳng. Trên thực tế, máy cảm ứng quét với tốc độ tương đương với quá trình chiết, tạo ra một lớp niêm phong kín khí trên mỗi lọ dầu. Thông số kỹ thuật yêu cầu một trạm niêm phong làm mát bằng không khí công suất 3 kW, công suất lớn cho phép niêm phong nhanh chóng và kín khít. Lớp niêm phong giấy bạc này (có chức năng tự động loại bỏ bất kỳ thùng chứa nào không được niêm phong) đảm bảo an toàn và kéo dài thời hạn sử dụng của dầu bôi trơn. Nó cũng loại bỏ nhu cầu kiểm tra rò rỉ sau khi đóng gói trên các lon này.

Hình: Máy hàn cảm ứng lá nhôm

Máy kiểm tra trọng lượng trực tuyến và loại bỏ

Để kiểm tra độ đồng nhất của việc chiết rót và loại bỏ các chai thiếu/thừa trọng lượng, SFXB đã tích hợp một máy kiểm tra trọng lượng trực tuyến ngay sau khi niêm phong. Mỗi chai được cân ở tốc độ tối đa và so sánh với trọng lượng tịnh được cài đặt trước. Bảng thông số kỹ thuật chỉ định công suất 2000 BPH với độ chính xác ±2 g. Các chai vượt quá dung sai sẽ tự động được chuyển hướng bằng bộ đẩy khí nén (0,6–0,8 MPa khí) vào thùng rác. Logic PLC của máy kiểm tra trọng lượng sẽ kích hoạt báo động khi trôi và ghi lại số liệu thống kê vào HMI. Với thiết bị này, khách hàng có được khả năng giám sát trọng lượng chiết rót 100%. Chỉ những chai được cân hoàn hảo mới được tiến hành, đảm bảo tính đồng nhất của sản phẩm. Cân trong dây chuyền cũng làm giảm đáng kể tình trạng thừa (đổ quá đầy) và khiếu nại của khách hàng về các lon dầu rỗng hoặc đầy một nửa.

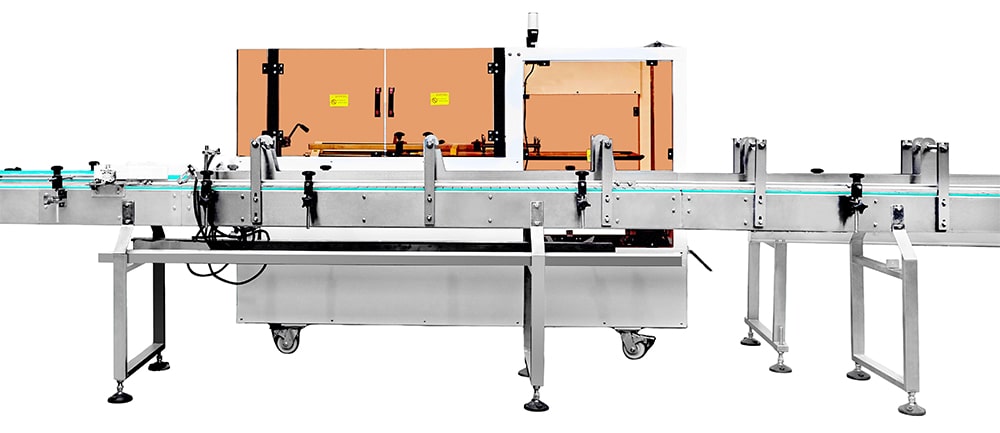

Nhân viên dựng thùng và đóng gói thùng carton

Các chai đã được rót đầy và dán nhãn sau đó được đưa vào khu vực đóng thùng carton. Đầu tiên, một máy dựng thùng carton tự động (máy tạo hình thùng carton) dựng các thùng carton sóng với tốc độ 8–12 thùng mỗi phút. Các thùng carton đã dựng được chuyển thẳng đứng dưới dây chuyền chiết chai. Sau khi tích tụ, một máy đóng gói thả rơi (máy đóng gói tự động thẳng đứng) sẽ nạp chai vào thùng carton nhờ trọng lực. Theo thông số kỹ thuật, máy đóng gói thả rơi này hoạt động với tốc độ khoảng 2000 chai/giờ, tương đương với tốc độ đầu vào. Máy sử dụng khung thép không gỉ 304 và điều khiển PLC. Bên trong, các thanh dẫn hướng và một bộ dẫn hướng rung sẽ căn chỉnh chai để rơi gọn gàng vào thùng carton theo đúng sơ đồ đã được sắp xếp trước. Khi chai đã vào đúng vị trí, thùng carton đã được rót đầy sẽ được chuyển đến trạm tiếp theo. đóng hộp tự động Loại bỏ việc đóng hộp thủ công và duy trì tốc độ chiết rót. Vì máy đóng chai thả chỉ cần thả chai vào, nên nó có thể xử lý các thùng chứa dầu nặng mà không bị kẹt cơ học.

|

|

| Hình: Dụng cụ mở hộp carton | Hình: Chất độn thùng carton |

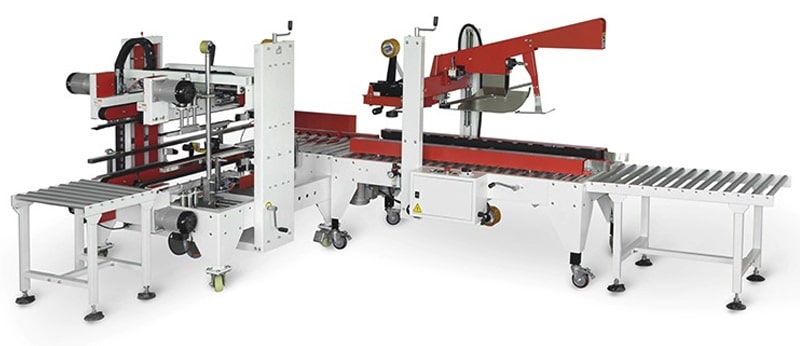

Máy dán nắp thùng, máy xếp pallet và máy đóng gói

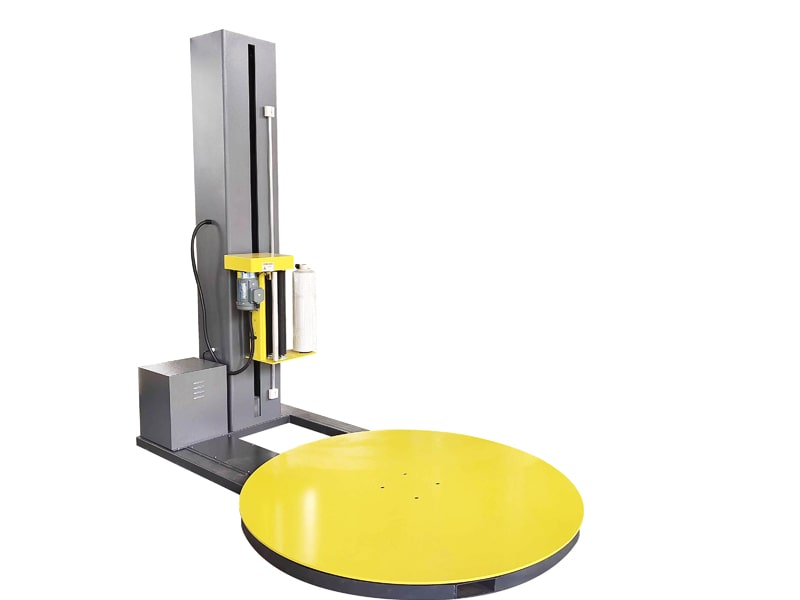

Ở cuối dây chuyền, các thùng được dán kín và chuẩn bị để vận chuyển. Một máy dán nắp thùng gấp các nắp trên cùng và dán băng keo. Máy xử lý các thùng carton có kích thước lên đến 600×500×500 mm và chạy với tốc độ băng tải lên đến 20 m/phút. Chúng tôi đã sử dụng máy dán kín băng tải bên hông hoặc máy dán kín dẫn động bằng con lăn (tùy thuộc vào kích thước hộp), với đầu băng keo được cài đặt để sử dụng băng dính 48 mm hoặc 60 mm. Sau khi dán kín, một trạm xếp pallet bằng robot (ABB IRB 6700, 6 trục) sẽ nhặt các thùng và xếp chúng lên pallet. Robot này có thể xử lý các thùng carton có trọng lượng lên đến 60 kg và xếp chồng lên đến chiều cao 1,9 m. Nó tuân theo các mẫu được lập trình sẵn để xếp chồng lớp ổn định. Cuối cùng, một máy bọc căng sẽ bao phủ từng pallet. Máy bọc này là một mô hình bàn xoay có kích thước cho pallet lên đến 1300×1200 mm, với một thang máy để bọc chiều cao lên đến 1900 mm. Nó có thể bọc 40–50 pallet mỗi giờ. Các mô-đun cuối dây chuyền này hoàn thiện giải pháp trọn gói: từ lon đã đầy đến pallet đóng hộp, quy trình được tự động hóa hoàn toàn.

|

|

|

| Hình:Hình:Máy dán thùng carton | Hình: Palletizer | Hình: Máy đóng gói |

Công nghệ chính và tuân thủ

Toàn bộ hệ thống được xây dựng dựa trên các phương pháp hay nhất về tự động hóa công nghiệp. Mọi chuyển động và logic đều được xử lý bởi bộ điều khiển Siemens: PLC Siemens và HMI cảm ứng 7″ trên máy chiết rót và máy cấp liệu, với bộ điều khiển servo và biến tần Siemens trên máy đóng nắp và băng tải. Điều này đảm bảo độ tin cậy cao và dễ dàng tích hợp vào mạng lưới nhà máy. Các thành phần an toàn và chất lượng quan trọng được chứng nhận CE theo yêu cầu. Bộ truyền động khí nén từ AIRTAC (Đài Loan) và cảm biến chất lượng cao (Leuze photoeyes, nếu sử dụng) đảm bảo độ lặp lại. Việc sử dụng thép không gỉ 304/316 và hợp kim nhôm cho khung máy và các bộ phận tiếp xúc mang lại cả độ bền và dễ vệ sinh. Ví dụ, bảng thông số kỹ thuật chỉ định khung thép không gỉ 304 trên máy chiết rót, máy đóng nắp, máy dán nhãn và máy đóng gói, và phớt làm từ PTFE trên van để tương thích với dầu. Bằng cách kết hợp các thành phần cao cấp này, SFXB đã cung cấp một hệ thống chiết rót dầu tự động đáp ứng các tiêu chuẩn an toàn máy CE/EU quốc tế và được chế tạo theo chất lượng sản xuất công nghiệp 24/7.

Quy trình và Tổng quan trực quan

Quy trình sản xuất diễn ra liên tục và đồng bộ (Ví dụ video bên dưới). Các can dầu rỗng đi vào băng tải (được đặt thủ công hoặc không xáo trộn) và được chiết vào máy 10 đầu. Sau đó, mỗi chai chuyển đến máy đóng nắp hai đầu (hình ảnh bên dưới) để đóng nắp vặn điều khiển bằng servo, tiếp theo là dán nhãn hai mặt trên máy dán nhãn bao quanh. Sau khi đóng nắp và dán nhãn, các chai đi qua máy dán cảm ứng và máy kiểm tra trọng lượng. Các thùng chứa tốt được tích lũy cho đến khi một lớp đã sẵn sàng. Các thùng được tự động tạo hình và được chiết bằng trọng lực bởi máy đóng thùng, sau đó được dán kín bằng băng dính. Cuối cùng, các thùng đến rô-bốt xếp pallet và được quấn. Trên toàn bộ dây chuyền, tốc độ được cân bằng nên không có nút thắt cổ chai - ví dụ: máy chiết 2000 BPH đưa trực tiếp vào máy đóng nắp và dán nhãn 2000 BPH. Bộ điều khiển Siemens tích hợp đảm bảo rằng bất kỳ sự chậm lại nào tại một trạm (ví dụ: hết hàng rỗng hoặc kẹt nhỏ) đều được phát hiện, tạm dừng các máy ở đầu nguồn để tránh bị tràn hoặc tràn. Bản tường thuật trực quan về quy trình chiết dầu này minh họa cách từng bộ phận kết nối với nhau để tạo thành một dây chuyền liền mạch, tốc độ cao.

Dây chuyền sản xuất dầu bôi trơn động cơ/động cơ

Lợi ích và kết quả

Hệ thống tự động mới đã mang lại những lợi ích tức thì và có thể đo lường được. Tốc độ sản xuất đạt mục tiêu 2000 BPH với biên độ lợi nhuận, tăng hơn gấp đôi sản lượng hiệu quả của dây chuyền so với dây chuyền bán tự động cũ. Người vận hành không còn bị kẹt trong ca đóng chai nữa – dây chuyền hoạt động liên tục 24/7. Độ chính xác và độ đồng nhất của quá trình chiết rót cũng được cải thiện đáng kể. Pít-tông thể tích đạt độ chính xác chiết rót ±1% và máy kiểm tra trọng lượng nội tuyến loại bỏ bất kỳ chai nào nằm ngoài dung sai trọng lượng chặt chẽ. Kết quả là, lượng sản phẩm bị mất đi được giảm đáng kể. Trong trường hợp SFXB tương tự, một dây chuyền tự động đạt độ chính xác ±0,5% và khả năng bảo vệ "không chiết rót" ở tốc độ 6000 BPH; dây chuyền dầu này mang lại kết quả đồng đều như nhau ở tốc độ thiết kế của nó. Hiệu quả lao động là một lợi ích lớn khác: dây chuyền chỉ cần một vài người vận hành để giám sát, so với nhiều công nhân trên dây chuyền cũ. Việc thay đổi công thức PLC đơn giản (thông qua Siemens HMI) cho phép thay đổi kích thước trong vài phút. Khách hàng báo cáo rằng giờ đây một người có thể xử lý các nhiệm vụ mà trước đây cần cả một đội. Chất lượng và độ an toàn cũng được nâng cao: mỗi chai đều được niêm phong và cân, do đó không có chai nào bị biến dạng khi đến tay khách hàng. Việc sử dụng bộ truyền động đạt chứng nhận CE và hệ thống bảo vệ toàn diện đồng nghĩa với việc thiết bị đã vượt qua tất cả các cuộc kiểm tra về an toàn điện và cơ khí. So với quy trình thủ công, khách hàng đã gần như loại bỏ hoàn toàn nguy cơ tràn và rò rỉ. Tóm lại, sản lượng ổn định hơn, thời gian hoạt động được tăng lên (không có báo cáo về sự ăn mòn hoặc hỏng hóc cơ học trong quá trình chạy rà ban đầu) và việc bảo trì được giảm đáng kể. Những lợi ích này – tốc độ, độ chính xác, tính nhất quán và giảm nhân công – thể hiện lợi thế chiến lược của phương pháp chìa khóa trao tay của SFXB.

“Hệ thống này hoạt động trơn tru như đồng hồ và dễ dàng vệ sinh. Chúng tôi không còn lo lắng về việc đổ dầu không đều hay thời gian chết nữa – nó được thiết kế dành riêng cho dầu động cơ”, một giám đốc sản xuất nhận xét sau khi khởi động. “Năng suất tăng lên, và với việc kiểm soát chất lượng tốt hơn, chúng tôi tiết kiệm được dầu và nhân công.” Những phản hồi như vậy càng khẳng định sự thành công của dự án.

Lợi thế chiến lược

Bằng cách lựa chọn SFXB (XueBa), khách hàng đã đạt được lợi thế cạnh tranh cao trong sản xuất dầu động cơ. Dây chuyền tích hợp được tối ưu hóa cho chất bôi trơn: không có máy chiết rót hoặc máy dán nhãn bán sẵn nào có thể đáp ứng được các tiêu chuẩn vệ sinh và độ chính xác cần thiết ngay khi xuất xưởng. Thay vào đó, giải pháp được thiết kế riêng đảm bảo mọi công nghệ - từ PLC Siemens đến robot ABB - hoạt động liền mạch với nhau. Các nhà phân phối và người dùng cuối quốc tế được hưởng lợi vì mức độ tự động hóa và độ chính xác này rất hiếm có trong các dây chuyền đóng gói tiêu chuẩn. Logic điều khiển tinh vi và kiểm tra chất lượng giúp giảm đáng kể chất thải và việc làm lại, cải thiện biên lợi nhuận. Hơn nữa, thiết kế mô-đun của dây chuyền có nghĩa là khách hàng có thể nâng cấp hoặc mở rộng (ví dụ: thêm nhiều đầu chiết rót hoặc định dạng chai mới) với công nghệ bổ sung tối thiểu. Trong một thị trường phát triển nhanh chóng, việc có một hệ thống chiết rót dầu linh hoạt, có khả năng thích ứng với tương lai như thế này cho phép nhà máy mở rộng quy mô sản xuất nhanh chóng và thâm nhập vào các thị trường mới. Nhìn chung, dự án cho thấy chuyên môn sâu rộng và dịch vụ trọn gói của SFXB chuyển thành ROI thực tế như thế nào: tốc độ cao hơn, khả năng truy xuất nguồn gốc đầy đủ và đầu ra đáng tin cậy phù hợp với các tiêu chuẩn EEAT (Chuyên môn, Kinh nghiệm, Thẩm quyền, Độ tin cậy) của Google về sự xuất sắc trong ngành.

Những điểm chính cần ghi nhớ: Tùy chỉnh của SFXB dây chuyền nạp dầu động cơ đã giải quyết thách thức của khách hàng bằng cách kết hợp quy trình chiết rót nhanh chóng, chính xác (máy chiết rót piston 10 đầu với tốc độ 2000 BPH với độ chính xác ±1%), đóng nắp và dán nhãn đáng tin cậy, cùng với quy trình xử lý thùng tự động. Giải pháp tất cả trong một – sử dụng hệ thống điều khiển Siemens và các linh kiện đạt chứng nhận CE – mang lại năng suất cao hơn đáng kể, độ đồng nhất chặt chẽ và giảm chi phí nhân công. Nghiên cứu điển hình này chứng minh rằng tự động hóa chiến lược với dầu chất lượng cao thiết bị làm đầy có thể biến một nhà máy truyền thống thành một nhà máy sản xuất có hiệu suất cao.

Những câu hỏi thường gặp (FAQ) về dây chuyền sản xuất chiết rót dầu bôi trơn

1. Hệ thống nạp dầu động cơ/động cơ của SFXB có thể đạt được công suất sản xuất nào?

Hệ thống chiết rót dầu động cơ hoàn chỉnh của SFXB được thiết kế để vận hành với công suất lên đến 2000 chai mỗi giờ (BPH) cho cả bình chứa 1 lít và 5 lít. Công suất này được duy trì trên tất cả các mô-đun được kết nối—chiết rót, đóng nắp, dán nhãn, niêm phong, đóng gói và xếp pallet—đảm bảo dòng chảy thông suốt, không bị gián đoạn.

2. Máy chiết rót dầu 10 đầu cung cấp độ chính xác chiết rót như thế nào?

Máy chiết rót dầu sử dụng hệ thống piston servo 10 đầu để đạt độ chính xác thể tích ±1%. Kết hợp với cân kiểm tra trọng lượng trực tuyến (độ chính xác ±2 g), máy sẽ loại bỏ bất kỳ đơn vị nào bị thiếu hoặc thừa, mang lại chất lượng đồng đều và giảm thiểu hiện tượng sản phẩm bị rò rỉ.

3. Hệ thống chiết dầu này hỗ trợ những kích thước chai nào?

Hệ thống chiết rót dầu này (còn được gọi là dây chuyền chiết rót can dầu) được thiết kế linh hoạt, có thể chiết rót các can dầu động cơ bằng nhựa từ 1 lít đến 5 lít. Hệ thống hỗ trợ tối đa 8 định dạng chai và nắp khác nhau, với khả năng chuyển đổi nhanh chóng thông qua các cài đặt công thức dạng mô-đun.

4. Hệ thống nạp dầu hoàn chỉnh bao gồm những thiết bị nào?

Dòng sản phẩm đầy đủ bao gồm:

● Máy khuấy/cho ăn bình sữa

● Máy chiết dầu piston servo 10 đầu

● Bộ phận đóng nắp servo hai đầu

● Máy dán nhãn quấn hai mặt

● Máy dán màng cảm ứng

● Máy kiểm tra trọng lượng trực tuyến có chức năng loại bỏ

● Máy dựng vỏ tự động

● Máy đóng gói thùng carton kiểu rơi

● Máy dán nắp thùng

● Máy xếp pallet tự động ABB

● Máy quấn màng co tự động

Tất cả đều được tích hợp thông qua nền tảng PLC/HMI của Siemens.

5. Nền tảng điều khiển tự động nào được sử dụng trong dây chuyền chiết dầu?

Toàn bộ thiết bị chiết dầu được điều khiển tập trung bởi PLC Siemens với màn hình cảm ứng HMI 7 inch. Bộ truyền động servo và biến tần cung cấp năng lượng cho máy đóng nắp và băng tải, trong khi khóa liên động an toàn và cảm biến quang điện đảm bảo đồng bộ hóa và thời gian hoạt động của máy.

6. Hệ thống đảm bảo chất lượng sản phẩm và khả năng truy xuất nguồn gốc như thế nào?

Chất lượng được đảm bảo thông qua: ● Chiết rót bằng piston servo (độ chính xác ±1%) ● Máy kiểm tra trọng lượng trong dòng (±2 g) với chức năng đẩy tự động ● Tự động niêm phong màng cảm ứng (loại bỏ rò rỉ) ● Khóa liên động không đóng chai, không chiết rót ● Tự động thiết lập công thức và nhật ký cảnh báo có thể theo dõi thông qua PLC/HMI

Điều này đảm bảo mỗi thùng dầu động cơ đều được niêm phong, cân, dán nhãn và theo dõi.

7. Hiệu quả và lợi ích về mặt lao động khi nâng cấp lên giải pháp chiết dầu này là gì?

So với các dây chuyền bán thủ công, hệ thống nạp dầu đầy đủ:

● Tăng gấp đôi năng suất lên 2000 BPH

● Cắt giảm lượng hàng thừa và hàng loại bỏ thông qua việc điền chính xác

● Giảm thiểu lao động—chỉ một số ít người vận hành giám sát toàn bộ dây chuyền

● Cho phép thay đổi sản phẩm nhanh chóng và đơn giản hóa việc vệ sinh tại chỗ

● Cải thiện thời gian hoạt động với việc giảm bảo trì

Tất cả đều giúp tăng hiệu quả về chi phí và ROI.

8. Xueba Pack đảm bảo tuân thủ quy định và vệ sinh như thế nào?

Các biện pháp tuân thủ chính bao gồm:

● Động cơ và hộp số được chứng nhận CE trên toàn bộ dây chuyền

● 304 SS và PVC cấp thực phẩm trên tất cả các bộ phận tiếp xúc, bao gồm vòi phun, đường ống và khung máy

● Sử dụng các linh kiện khí nén AIRTAC, thiết bị điện Siemens và phớt PTFE để chống hóa chất và xử lý an toàn các sản phẩm dầu

9. Thiết bị chiết dầu này có thể tùy chỉnh hoặc thay đổi kích thước được không?

Có. Máy chiết rót dầu được thiết kế theo dạng mô-đun: bạn có thể thêm đầu chiết (ví dụ: nâng cấp lên 12 hoặc 16 đầu), điều chỉnh định dạng chai hoặc thay đổi thể tích sản phẩm. Hệ thống điều khiển công thức PLC giúp đơn giản hóa việc thay đổi định dạng. Dây chuyền này có khả năng thích ứng với tương lai và dễ dàng mở rộng để đáp ứng nhu cầu sản xuất luôn thay đổi.

10. Xueba Pack (SFXB) cung cấp dịch vụ hỗ trợ sau bán hàng nào cho dây chuyền chiết dầu này?

SFXB cung cấp đầy đủ các dịch vụ hỗ trợ:

● FAT nhà máy và vận hành tại chỗ

● Đào tạo vận hành cho nhân viên của bạn

● Bảo hành tiêu chuẩn cùng các bộ phận tùy chọn và chẩn đoán từ xa

● Cung cấp phụ tùng thay thế, dịch vụ hiệu chuẩn và khắc phục sự cố chuyên nghiệp

Điều này đảm bảo hệ thống nạp dầu động cơ của bạn tiếp tục hoạt động ở hiệu suất cao nhất.

Bình luận