Để đáp ứng nhu cầu tăng cao về công suất lớn bao bì hóa chất, SFXB (Xuebapack) đã thiết kế một dây chuyền chiết thuốc tẩy 6000 chai/giờ (1 L) tùy chỉnh. Hệ thống chìa khóa trao tay này – từ máy tháo chai đến máy chiết chống ăn mòn, đóng nắp, dán nhãn và băng tải – được thiết kế riêng để xử lý natri hypoclorit ăn mòn một cách an toàn và hiệu quả. Các dung dịch natri hypoclorit (thuốc tẩy) có tính ăn mòn cao đối với các kim loại thông thường như thép không gỉ và nhôm, do đó, để đáp ứng nhu cầu của khách hàng, cần có kỹ thuật chống ăn mòn chuyên nghiệp. Dây chuyền mới sử dụng các bộ phận tiếp xúc bằng nhựa trơ (PVC/PVDF) và Teflon (PTFE) để ngăn chặn sự tấn công của hóa chất. Nhóm kỹ thuật của chúng tôi đã cung cấp một giải pháp tích hợp đầy đủ – bao gồm tự động hóa PLC, điều khiển HMI và hỗ trợ lắp đặt tại chỗ – đáp ứng các mục tiêu hiệu suất của khách hàng đồng thời đảm bảo dễ vận hành và an toàn.

Nhu cầu và thách thức của khách hàng

Khách hàng – một nhà sản xuất sản phẩm vệ sinh công nghiệp lớn – cần tăng sản lượng trong khi vẫn đảm bảo chất lượng và độ an toàn của sản phẩm. Quy trình thủ công/pha trộn hiện tại của họ là một nút thắt cổ chai. Các yêu cầu chính bao gồm thông lượng cao (6000 BPH ở mức 1 L), tự động hóa hoàn toàn từ khâu nạp liệu đến xếp pallet và chiết rót thuốc tẩy không bị rò rỉ 100%. Điều quan trọng là mọi thành phần tiếp xúc ướt phải chịu được bản chất oxy hóa cao của thuốc tẩy. (Các dung dịch natri hypoclorit trên 500 ppm clo có tính ăn mòn đối với nhiều kim loại và nhựa.) Khách hàng đã gặp phải tình trạng hao mòn nhanh chóng ở các van và bộ chiết rót trước đó. Thời gian ngừng hoạt động để bảo trì, cùng với nhu cầu tránh tiếp xúc với người vận hành, đã tạo ra nhu cầu cấp thiết về một máy chiết rót chống ăn mòn. Họ cũng yêu cầu toàn bộ hệ thống phải tuân thủ các tiêu chuẩn vệ sinh và an toàn công nghiệp, bao gồm các bề mặt dễ vệ sinh và bảo vệ kín. Tóm lại, dự án đòi hỏi một dây chuyền được thiết kế riêng, chìa khóa trao tay điều đó sẽ cải thiện đáng kể hiệu quả và độ tin cậy cho bao bì chứa chất lỏng ăn mòn.

Tổng quan kỹ thuật của dây chuyền sản xuất thuốc tẩy

Dây chuyền sản xuất được xây dựng theo mô-đun với các thành phần chính sau, mỗi thành phần được lựa chọn hoặc tùy chỉnh cho 6000 BPH (chai 1 L):

|

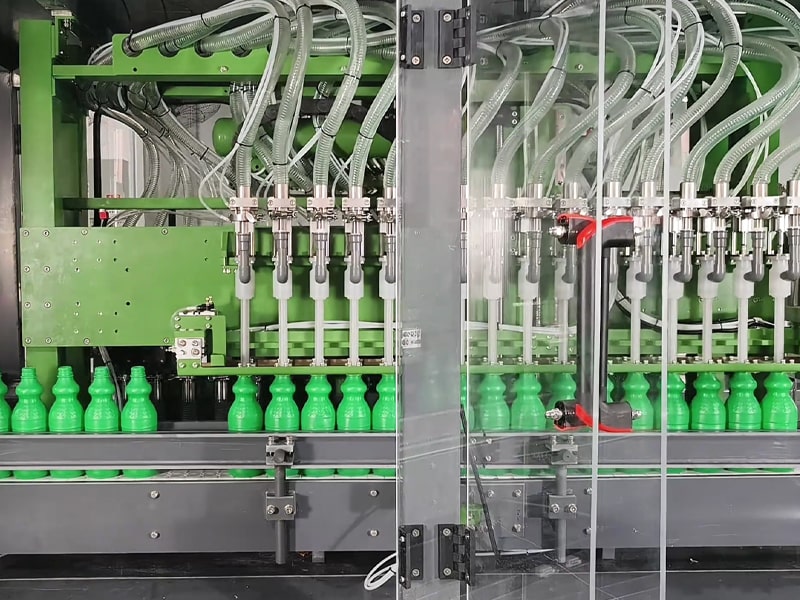

| Dây chuyền sản xuất chiết rót thuốc tẩy chống ăn mòn |

|

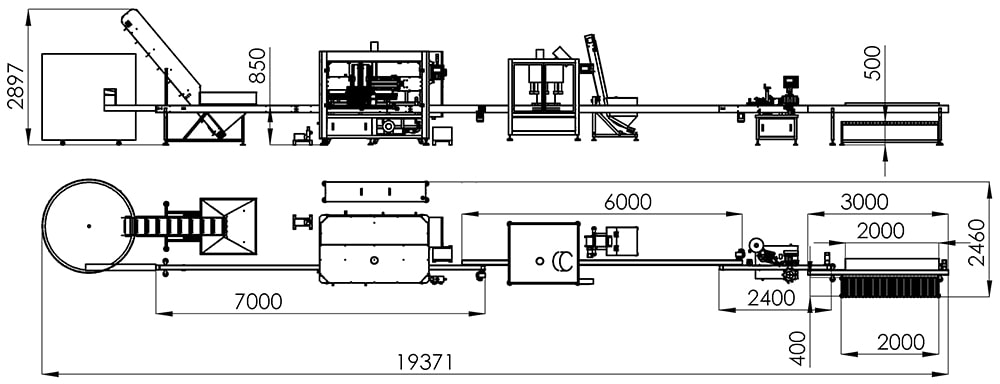

| Sơ đồ phân phối thiết bị dây chuyền sản xuất thuốc tẩy 2D |

- Máy giải mã chai – Một bộ nạp liệu giải mã tốc độ cao đưa các chai rỗng vào băng tải. Chúng tôi đã cung cấp một bộ giải mã chai tốc độ cao dòng XBLP (model XBLP-150), có thể xử lý các chai 300–1000 mL với tốc độ lên đến 150 chai/phút. Bộ điều khiển PLC/HMI và bộ nạp liệu linh hoạt có thể xử lý các hình dạng chai khác nhau mà không cần thay đổi dụng cụ. Khung và băng tải được làm bằng thép không gỉ 304L đánh bóng, mang lại độ bền kết cấu và khả năng chống chịu cơ bản với môi trường xung quanh.

|

|

|

| Máy giải mã chai | ||

- Máy chiết rót chống ăn mòn – Trái tim của hệ thống là một máy chiết rót bơm bánh răng 16 đầu được thiết kế cho chất ăn mòn. Nó sử dụng một máy chiết rót bánh răng công nghiệp được truyền động bởi một động cơ servo để định lượng liên tục theo thể tích. Mỗi vòi phun trong số 16 vòi phun có thể chiết rót các chai 1 L, được đồng bộ hóa để cung cấp 6000 chai mỗi giờ. Việc chiết rót được điều khiển bởi một PLC Siemens với giao diện màn hình cảm ứng. Khả năng tương thích của vật liệu là chìa khóa: tất cả các bộ phận tiếp xúc với chất lỏng (khối bơm, van và ống) đều được làm bằng PVDF/PVC/Teflon như mô tả bên dưới và khung của máy chiết rót là thép không gỉ. Cảm biến “không có chai, không chiết rót” an toàn đảm bảo không bị tràn. Cấu hình 16 đầu phun này (được tùy chỉnh từ các máy tiêu chuẩn 10–12 đầu phun) đã được xác nhận tại thử nghiệm tại nhà máy để đạt được mục tiêu 6000 BPH với độ chính xác ±1%. (Để tham khảo, các máy chiết rót bơm bánh răng tương tự cho phạm vi 1000 mL đạt 1000–10.000 BPH tùy thuộc vào số lượng đầu phun.)

|

|

|

| Máy chiết rót chống ăn mòn | ||

- Máy đóng nắp – Một máy đóng nắp quay với sáu đầu tự định tâm ren trên nắp ở tốc độ yêu cầu. Máy sử dụng bộ nạp nắp rung và bộ điều khiển mô-men xoắn điều khiển bằng servo để tránh siết quá chặt. Với hai trục đóng nắp song song, máy dễ dàng đạt được 6000 BPH. Người vận hành cài đặt mô-men xoắn và chiều cao đầu thông qua bảng điều khiển. Thân máy đóng nắp làm bằng thép không gỉ 304, với các bộ phận bằng nhôm và nhựa anodized để tăng độ bền.

|

|

|

| Máy đóng nắp | ||

- Máy dán nhãn – Máy dán nhãn quấn quanh một mặt dán nhãn nhạy áp suất. Máy chạy ở tốc độ lên đến 6000 BPH bằng cách sử dụng bộ truyền động servo và đăng ký mắt quang. Cuộn nhãn có thể chứa các đĩa rộng (đường kính lên đến 300 mm) và vị trí nhãn chính xác đến ±1 mm. Các cảm biến tích hợp PLC phát hiện vị trí chai để kích hoạt dán nhãn chính xác và chức năng tháo nhãn có kiểm soát độ căng đảm bảo nhãn phẳng. Thiết kế cho phép điều chỉnh không cần dụng cụ cho các đường kính chai khác nhau.

|

|

|

| Máy dán nhãn | ||

- Băng tải và Xử lý – Trên toàn bộ dây chuyền, băng tải thép không gỉ với băng tải PVC vận chuyển chai giữa các trạm. Băng tải nạp liệu có tích hợp cổng chai và chỉ số bánh xe sao cho máy chiết rót. Sau khi dán nhãn, chai di chuyển trên băng tải nạp liệu cuối cùng và bàn tích lũy để đóng hộp hoặc xếp pallet (quy trình hạ nguồn của khách hàng). Tất cả các băng tải đều có thể điều chỉnh chiều cao/tốc độ và bao gồm khung thép không gỉ và tấm chắn bảo vệ để đáp ứng các yêu cầu về an toàn và vệ sinh của nhà máy.

Các thông số chính của từng thiết bị được tóm tắt dưới đây:

| Thành phần | Mô hình/Loại | Công suất & Thông số kỹ thuật |

|---|---|---|

| Máy giải mã chai | XBLP-150 tốc độ cao | Chai 300–1000 mL; 15–150 BPM; Khung thép không gỉ 304L |

| Chất độn chống ăn mòn | Bơm bánh răng 16 đầu | Bơm bánh răng nạp thể tích; 6000 BPH (1 L); Độ chính xác ±1% |

| Máy đóng nắp | Máy đóng nắp quay 6 đầu | 6000 BPH; điều khiển mô-men xoắn servo; bộ nạp bát |

| Máy dán nhãn | Máy dán nhãn servo (1 mặt) | 6000 BPH; Độ chính xác ±1 mm; PLC & mắt quang |

| Băng tải (băng tải PPVC) | Băng tải khung SS304 | IP65; Dây đai PVC; tốc độ 20–30 m/phút; bảo vệ an toàn |

Máy chiết rót nhiều đầu tốc độ cao (bên phải) tích hợp bơm bánh răng và các thành phần chống ăn mòn để chiết thuốc tẩy vào chai 1 L. Tất cả các bộ phận ướt (bơm, van, vòi phun) đều sử dụng vật liệu chống ăn mòn.

Tính năng kỹ thuật chống ăn mòn

Việc xử lý thuốc tẩy an toàn đã đạt được thông qua thiết kế và kỹ thuật vật liệu:

- Lựa chọn vật liệu: Tất cả các thành phần bị ướt đều không phản ứng. Chúng tôi sử dụng các khối bơm và khối van polyvinylidene fluoride (PVDF) hoặc polypropylene (PP) (PVDF được biết đến với khả năng chống hóa chất tuyệt vời). Ống mềm và miếng đệm là PTFE (Teflon), được lựa chọn vì tính trơ của nó đối với chất oxy hóa. Bình nạp chính và vòi phun cũng có thể là PVC hoặc PP. Trên thực tế, các thiết kế công nghiệp chỉ định PP cho chất ăn mòn và tránh thép không gỉ. Ví dụ, chất độn chống ăn mòn Landpack sử dụng ống nạp PTFE và khung PVC/PP. (Thiết kế của chúng tôi cũng cho phép sử dụng vòi phun titan tùy chọn nếu cần, vì titan là một trong số ít kim loại tương thích với thuốc tẩy.)

- Thiết kế bơm và van: Một bơm bánh răng kín xử lý thuốc tẩy liên tục, giảm thiểu lực cắt và thể tích chết. Chúng tôi lắp van kiểm tra và màng ngăn phủ Teflon. Các đầu nối đầu vào/đầu ra là PVDF và tất cả các mối nối đều sử dụng phụ kiện lót PTFE. Các van điều khiển bằng PLC có phớt PTFE để ngăn rò rỉ. Tóm lại, “không tiếp xúc kim loại với thuốc tẩy” đảm bảo tuổi thọ lâu dài.

- Băng tải & Khung: Mặc dù khung máy được làm bằng SS304 để tăng độ cứng, nhưng tất cả các bề mặt tiếp xúc tiếp xúc với nước bắn hoặc hơi đều được phủ hoặc bằng nhựa. Bản thân băng tải là PVC/PVDF, có khả năng chống clo. Các khu vực bằng thép không gỉ được hoàn thiện với độ bóng Ra≤0.8µm mịn để dễ vệ sinh và tránh bẫy cặn.

- Vỏ bọc và An toàn: Khu vực chứa chất độn được bao phủ bởi các tấm bảo vệ polycarbonate, bảo vệ người vận hành khỏi khói. Các khay hứng nước nhỏ giọt bên dưới chất độn và các đầu nối cáp kín cách ly các bộ phận điện. Bảng điều khiển của chúng tôi được xếp hạng IP65 và nằm sau các nắp chống hóa chất. Thiết kế vệ sinh này đáp ứng các tiêu chuẩn vệ sinh tại chỗ (CIP) cho thiết bị xử lý hóa chất.

Bằng cách kết hợp nhựa và fluoropolymer, dây chuyền đạt được hiệu suất chống ăn mòn thực sự. PVDF và PTFE là tiêu chuẩn trong các nhà máy hóa chất vì lý do này. Tất cả các cảm biến và bộ truyền động đều được lựa chọn để tương thích (ví dụ vỏ thép không gỉ hoặc nhựa). Điều này đảm bảo hệ thống có thể chạy liên tục với mức bảo trì tối thiểu trong môi trường thuốc tẩy.

Thực hiện dự án trọn gói và hỗ trợ tại chỗ

SFXB đã triển khai dự án này dưới dạng giải pháp trọn gói, quản lý tất cả các giai đoạn:

- Kỹ thuật & Thiết kế: Chúng tôi bắt đầu với các bố cục CAD chi tiết để phù hợp với nhà máy của khách hàng. Quy trình, cách bố trí máy móc và tiện ích (điện, không khí, đường ống hóa chất) đã được chỉ định. Các kỹ sư của chúng tôi xử lý toàn bộ danh mục vật liệu và tìm nguồn cung ứng các mặt hàng dài hạn (PLC, động cơ, v.v.). Chúng tôi đã tạo sơ đồ điều khiển và màn hình HMI để phù hợp với yêu cầu của khách hàng.

- Kiểm tra chấp nhận tại nhà máy (FAT): Trước khi giao hàng, toàn bộ dây chuyền đã được lắp ráp và thử nghiệm tại xưởng của chúng tôi. Chúng tôi đã đổ đầy nước và chất lỏng trơ vào một lần chạy thử để xác minh tốc độ, độ chính xác và liên động. Các kỹ sư của khách hàng đã tham dự qua video để xác nhận hiệu suất.

- Giao hàng và lắp đặt: SFXB đã phối hợp vận chuyển và thông quan. Đội ngũ dịch vụ của chúng tôi đã giám sát việc lắp đặt và căn chỉnh tại nhà máy của khách hàng. Chúng tôi đã cung cấp đào tạo tại chỗ để người vận hành học được giao diện HMI, quy trình vệ sinh và bảo trì cơ bản. Đội ngũ nhân viên của chúng tôi đã hiệu chuẩn đường dây bằng thuốc tẩy trong quá trình đưa vào vận hành.

- Khởi động và Xác thực: Sau khi lắp đặt, chúng tôi chạy dây chuyền với thuốc tẩy và tinh chỉnh công thức PLC của chất độn. Chúng tôi đo trọng lượng chai và đảm bảo nắp và nhãn được dán đúng cách ở tốc độ tối đa. Một thời gian tối ưu hóa nhỏ đã giải quyết mọi vấn đề đồng bộ hóa. Dự án đã hoàn thành đúng tiến độ, với các tài liệu bàn giao chính thức và đào tạo người dùng.

- Hỗ trợ sau bán hàng: Phù hợp với thông lệ tốt nhất của ngành, chúng tôi vẫn sẵn sàng cung cấp phụ tùng thay thế, khắc phục sự cố và mở rộng trong tương lai. Các mô-đun bơm dự phòng, bản sao lưu PLC và bộ dụng cụ tiêu hao đã được cung cấp. Phương pháp tiếp cận "giải pháp hoàn chỉnh" của chúng tôi có nghĩa là khách hàng có một điểm liên hệ từ khả thi đến khi đưa vào vận hành.

Các chai thuốc tẩy rỗng được nạp bằng máy giải mã (bên trái) được lập chỉ mục trên băng tải và đặt cách nhau bên dưới máy chiết (ở giữa) để định lượng chính xác, không bị rò rỉ. Vật liệu PVC/PVDF bảo vệ chống lại thuốc tẩy.

Hiệu suất Kết quả và Lợi ích

Đường dây được lắp đặt nhanh chóng đáp ứng và vượt quá mong đợi. Các kết quả chính bao gồm:

- Hiệu quả sản xuất: Dây chuyền đạt được 6000 BPH ở mức 1 L một cách đáng tin cậy, cải thiện năng suất hơn 3 lần so với dây chuyền thủ công trước đây. Hoạt động tự động liên tục loại bỏ thời gian chết giữa các ca. Việc chuyển đổi giữa các kích cỡ chai (1,0L sang 0,75L) hiện mất dưới 15 phút, nhờ bộ nhớ công thức PLC.

- Tính nhất quán và độ chính xác: Chiết rót thể tích cung cấp độ chính xác ±0,5% về trọng lượng (vượt xa thông số kỹ thuật). Logic tự động “không có chai, không chiết rót” ngăn ngừa mọi sự cố tràn, tối đa hóa năng suất sản phẩm. Cảm biến mô-men xoắn đóng nắp đảm bảo mọi nắp đều chặt mà không bị hư hỏng và nhãn đã giữ nguyên vị trí trong quá trình xử lý.

- Dễ dàng vận hành: Người vận hành thấy giao diện màn hình cảm ứng trực quan. Một công thức PLC bao gồm tất cả các điểm đặt; điều chỉnh thể tích chiết rót chỉ bằng một vài lần chạm trên HMI. Hệ thống có CIP (làm sạch theo chu kỳ theo yêu cầu) tự động tích hợp sẵn, cho phép làm sạch nhanh mà không cần tháo rời. Tóm lại, dây chuyền hoạt động về cơ bản không cần giám sát, với một người vận hành mỗi ca giám sát chất lượng.

- Khả năng chống ăn mòn và thời gian hoạt động: Không có vấn đề ăn mòn nào trong năm hoạt động đầu tiên. Các cuộc kiểm tra hàng tuần đã xác nhận rằng các bộ phận ướt PVDF/PTFE không có dấu hiệu hao mòn. Trái ngược với kinh nghiệm trước đây, các khoảng thời gian bảo dưỡng đã kéo dài hơn; chỉ cần tra mỡ định kỳ cho động cơ servo và bộ lọc khí. Độ tin cậy này đã cải thiện đáng kể hiệu quả thiết bị tổng thể (OEE).

- An toàn và tuân thủ: Chất độn kín và lớp bảo vệ chắc chắn bảo vệ người lao động khỏi tiếp xúc với hóa chất. Các điểm dừng khẩn cấp tại nhiều trạm giúp tăng thêm sự an toàn. Bề mặt bằng thép không gỉ và nhựa đáp ứng các tiêu chuẩn sạch về thực phẩm/dược phẩm và khách hàng đã vượt qua các cuộc kiểm toán nội bộ về vệ sinh nhà máy hóa chất.

- Phản hồi của khách hàng: Khách hàng báo cáo sản lượng cao hơn đáng kể với ít nhân công hơn. Một giám đốc sản xuất lưu ý: "Hệ thống này chạy như đồng hồ và dễ vệ sinh. Chúng tôi không còn lo lắng về ống bị rò rỉ hoặc ăn mòn kim loại nữa – nó được chế tạo chính xác để tẩy trắng". Phản hồi như vậy nhấn mạnh sự phù hợp của giải pháp.

Nhìn chung, khoản đầu tư này mang lại lợi nhuận nhanh chóng thông qua năng suất cao hơn, ít chất thải hơn và hoạt động an toàn hơn. Việc triển khai trọn gói có nghĩa là khách hàng có thể tăng sản lượng gần như ngay lập tức mà không cần nỗ lực thiết kế nội bộ.

Tại sao nên chọn máy đóng gói SFXB

Khách hàng chọn SFXB vì kinh nghiệm, chuyên môn và dịch vụ trọn gói của chúng tôi. SFXB (XueBa) chuyên về dây chuyền chiết rót chất lỏng tự động, với uy tín về giải pháp tùy chỉnh, không chuẩn. Điểm mạnh của chúng tôi bao gồm:

- Kiến thức chuyên sâu về ngành: Chúng tôi có nhiều năm kinh nghiệm thiết kế dây chuyền đóng gói hóa chất, từ axit đến chất tẩy rửa. Chúng tôi hiểu những thách thức của chất lỏng ăn mòn và vật liệu nguy hiểm.

- Giải pháp chìa khóa trao tay tùy chỉnh: Mỗi dòng sản phẩm được thiết kế theo yêu cầu của khách hàng. Chúng tôi xử lý thiết kế, chế tạo, lập trình điều khiển và quản lý dự án. Như một đối tác trong ngành đã nói, chúng tôi cung cấp "giải pháp hoàn chỉnh" bao gồm mua sắm, giao hàng, lắp đặt và đào tạo.

- Sự xuất sắc về mặt kỹ thuật: Các kỹ sư của chúng tôi sử dụng các phương pháp thiết kế vệ sinh và mô hình hóa hiện đại. Chúng tôi tích hợp các thành phần được chứng nhận (PLC Siemens/Schneider, servo Panasonic, v.v.) và tuân thủ các giao thức chất lượng nghiêm ngặt để đảm bảo độ tin cậy.

- Hỗ trợ toàn cầu: Mặc dù có trụ sở tại Quảng Châu, chúng tôi hỗ trợ khách hàng quốc tế bằng các nhóm nói tiếng Anh, dịch vụ vận hành trực tuyến và phụ tùng thay thế kịp thời. Nhiều nghiên cứu điển hình trước đây (từ đồ uống đến dược phẩm) chứng minh thẩm quyền của chúng tôi trong lĩnh vực này.

- Dịch vụ sau bán hàng: Chúng tôi hỗ trợ hệ thống của mình bằng đào tạo và phụ tùng thay thế. Người dùng có quyền truy cập vào hỗ trợ kỹ thuật và tài liệu trọn đời. Cam kết này xây dựng lòng tin – khách hàng biết rằng chúng tôi sẽ duy trì hoạt động của dây chuyền của họ qua từng năm.

Tóm lại, sự kết hợp độc đáo giữa kỹ thuật lành nghề và dịch vụ đáp ứng nhanh của SFXB khiến chúng tôi trở thành đối tác đáng tin cậy cho các dây chuyền chiết rót chuyên dụng.

Phần kết luận

Dây chuyền chiết thuốc tẩy 6000 BPH tùy chỉnh này chứng minh cách kỹ thuật mục tiêu giải quyết thách thức đóng gói khắt khe. Bằng cách sử dụng vật liệu chống ăn mòn và máy móc chính xác, chúng tôi đã đạt được tốc độ cao, chiết natri hypoclorit không nhỏ giọt – một kỳ tích không thể đạt được bằng thiết bị bán sẵn. Kết quả là một dây chuyền sản xuất an toàn, hiệu quả, cung cấp các chai thuốc tẩy 1 L đồng đều ở quy mô công nghiệp. Nhờ phương pháp chìa khóa trao tay, khách hàng đã có được một hệ thống được xác thực đầy đủ với nỗ lực tối thiểu. Trường hợp này minh họa cách chuyên môn của SFXB chuyển thành kết quả đáng tin cậy cho bao bì chất lỏng ăn mòn. Chúng tôi sẵn sàng thiết kế các hệ thống chiết chìa khóa trao tay tương tự cho bất kỳ ứng dụng hóa chất có nhu cầu cao nào, được hỗ trợ bởi thành tích đã được chứng minh và sự xuất sắc về kỹ thuật của chúng tôi.

Những câu hỏi thường gặp (FAQ) về dây chuyền chiết thuốc tẩy

1. Máy chiết thuốc tẩy là gì?

Máy chiết thuốc tẩy là thiết bị chuyên dụng được thiết kế để phân phối chính xác natri hypoclorit (thuốc tẩy) vào các thùng chứa, sử dụng các vật liệu chống ăn mòn như PVC, PVDF và PTFE. Các vật liệu này ngăn ngừa sự phân hủy hóa học và đảm bảo hoạt động an toàn, không bị rò rỉ.

2. Tại sao cần phải có chất chống ăn mòn khi tẩy trắng?

Thuốc tẩy có tính oxy hóa cao và khắc nghiệt về mặt hóa học. Các kim loại thông thường như thép không gỉ có thể bị ăn mòn nhanh khi tiếp xúc. Chất độn chống ăn mòn sử dụng nhựa trơ và fluoropolymer (PVDF/PVC/PTFE) để bảo vệ khối bơm, van và vòi phun, đảm bảo độ bền và an toàn.

3. Dây chuyền 6000 BPH 1L có thể hoạt động nhanh đến mức nào?

Dây chuyền này có thể sản xuất 6000 chai mỗi giờ (khoảng 100 chai mỗi phút) nhờ máy chiết rót bằng bơm bánh răng 16 đầu, máy giải mã tốc độ cao, máy đóng nắp quay và máy dán nhãn điều khiển bằng servo, rất lý tưởng cho sản xuất thuốc tẩy khối lượng lớn.

4. Dây chuyền sản xuất chiết rót hoàn chỉnh bao gồm những thiết bị nào?

Dây chuyền sản xuất chiết rót trọn gói bao gồm:

● Máy đảo chai tốc độ cao

● Chất độn tẩy trắng chống ăn mòn 16 đầu

● Máy đóng nắp quay

● Máy dán nhãn servo

● Băng tải PVC/thép không gỉ 304

● Điều khiển HMI/PLC

● Bảo vệ khép kín và khả năng CIP để vận hành an toàn, vệ sinh

5. Lợi ích chính của tính năng kỹ thuật chống ăn mòn là gì?

Thiết kế chống ăn mòn đảm bảo:

● Thời gian hoạt động kéo dài—vật liệu chống lại thuốc tẩy mạnh

● Không rò rỉ hoặc tràn đổ—năng suất được cải thiện

● Các thành phần sạch hơn—bề mặt nhẵn và thiết kế thân thiện với CIP

● Tăng cường an toàn cho người vận hành—hệ thống khép kín giúp giảm thiểu sự tiếp xúc

6. Dòng sản phẩm này có cung cấp dịch vụ lắp đặt và hỗ trợ trọn gói không?

Có—SFXB cung cấp dịch vụ trọn gói, bao gồm thiết kế, kỹ thuật, FAT nhà máy, vận chuyển toàn cầu, lắp đặt tại chỗ, vận hành, đào tạo người vận hành và hỗ trợ sau bán hàng dài hạn.

7. Quy trình tẩy trắng răng có chính xác không?

Máy chiết rót dạng bơm bánh răng cung cấp độ chính xác thể tích là ±1%. Hệ thống “không có chai, không có chiết rót” ngăn ngừa lãng phí, trong khi nắp được kiểm soát bằng mô-men xoắn và độ chính xác nhãn ±1 mm đảm bảo chất lượng đồng nhất.

8. Việc thay đổi kích cỡ bình có dễ không?

Việc thay đổi chai (ví dụ, từ 1 L đến 0,75 L) mất chưa đến 15 phút. Hệ thống công thức PLC/HMI cho phép điều chỉnh một chạm cho thể tích, số lượng đầu và tốc độ dây chuyền.

9. Đường dây này cần được bảo trì như thế nào?

Bảo trì ở mức tối thiểu. Hầu hết các bộ phận không làm ướt đều là tiêu chuẩn; chỉ có các thành phần làm ướt PTFE/PVDF và băng tải PVC tiếp xúc với thuốc tẩy. Các nhiệm vụ thường xuyên bao gồm bôi trơn động cơ servo, thay đổi bộ lọc và kiểm tra định kỳ—không sửa chữa liên quan đến ăn mòn.

10. Hệ thống có an toàn và phù hợp để sản xuất hóa chất không?

Hoàn toàn đúng. Dòng sản phẩm này đáp ứng các tiêu chuẩn vệ sinh và an toàn của ngành với:

● Khu vực chất độn khép kín

● Bảng điều khiển đạt chuẩn IP65

● Khóa liên động an toàn & dừng EM

● Khung và tấm bảo vệ bằng thép không gỉ 304 nhẵn mịn giúp dễ dàng vệ sinh và vượt qua các cuộc kiểm tra của nhà máy

Bình luận