Modern İçecek Üretiminin Yüksek Riskli Dünyası

Küresel içecek pazarının acımasızca rekabetçi ortamında, başarı mililitre ve milisaniyelerle ölçülür. Tüketicilerin çeşitlilik, kalite ve yenilik talebi durmaksızın devam ederken, güvenlik ve etiketleme doğruluğu için düzenleyici standartlar hiç bu kadar katı olmamıştı. Bu yüksek riskli ortamda, içecek dolum hattı bir makine dizisinden çok daha fazlasıdır; ürün kalitesinin, marka itibarının ve karlılığın birleştiği kritik bağlantı noktasıdır. Burada verilen her karar, bir makinenin seçiminden içecek dolum makinası Üretim iş akışının tasarımına, derin ve kalıcı sonuçları vardır.

Bir içecek operasyonunun verimliliği ve kalitesi en önemli unsurlardır. Paketleme hattında tek bir, görünüşte önemsiz hata -birkaç mililitre fazla doldurma, kötü kapatılmış bir kapak veya gereksiz bir kesinti anı- önemli operasyonel ve finansal yükümlülüklere yol açabilir. Bu sorunlar, boşa giden ürün, maliyetli geri çağırmalar, marka sadakatini aşındıran müşteri şikayetleri ve düzenleyici kurumlardan olası para cezaları olarak ortaya çıkar.

Bu baskı, temel bir pazar değişimiyle yoğunlaşıyor. Modern tüketicinin çok çeşitli tatlara, boyutlara ve ürün kategorilerine olan iştahı, Stok Tutma Birimlerinde (SKU) bir patlamaya yol açtı. Bu talebi karşılamak için, üreticiler tek bir ürünün uzun serilerinden daha kısa, daha çeşitli üretim partilerine doğru hareket etmek zorunda kalıyor. Bu da, daha sık hat değişimlerini, üretken olmayan duruş süresinin birincil kaynağını ve etkili bir şekilde yönetilmezse hatalar için büyük bir risk faktörünü gerektiriyor. Sonuç olarak, modern bir içecek doldurma sistemi artık yalnızca sabit durum hızına göre değerlendirilemez. Çevikliği - farklı ürünler, kaplar ve kapaklar arasında hızlı ve kusursuz bir şekilde geçiş yapma yeteneği - kritik, pazar odaklı bir performans ölçütü haline geldi.

Temel Zorluk: Sarsılmaz Doldurma Doğruluğuna Ulaşmak

Her şişeleme operasyonunun özünde, her bir kaba tam ve amaçlanan miktarda ürünü dağıtmanın temel zorluğu yatar. Bu, kalite, uyumluluk ve karlılığın temelidir. Tutarlı dolum doğruluğuna ulaşılamaması, tüm bir operasyonu baltalayabilir.

Hatalılığın Fiziği: Tutarlı Olmayan Dolum Seviyelerinin Nedenleri

Hatalı doldurma nadiren tek bir hatanın sonucudur; genellikle üretim ortamındaki karmaşık, etkileşimli değişkenlerin bir belirtisidir. Başlıca nedenler şunlardır:

● Ürün Değişkenliği: İçeceğin fiziksel özellikleri birincil bir faktördür. Sıcaklıktaki dalgalanmalar bir sıvının viskozitesini (akışa karşı direncini) değiştirebilir ve bir partiden diğerine farklı şekilde dağılmasına neden olabilir. Benzer şekilde, hamurlu, partiküllü veya yüksek viskoziteli ürünler basınç altında ince, serbest akışlı sıvılardan farklı davranır.

● Mekanik ve Kontrol Sorunları: The içecek şişeleme makinesi mekanik ve elektronik bileşenlerin karmaşık bir montajıdır. Zamanla, doldurma valfleri, contalar ve pompalar gibi parçalar aşınabilir ve bu da sızıntılara veya tutarsız akış hızlarına yol açabilir. Tıkalı nozullar eşit olmayan dağılıma neden olabilirken, pnömatik sistemlerdeki dengesiz hava basıncı değişken piston vuruşlarına ve dolayısıyla tutarsız doldurma hacimlerine neden olabilir. Ayrıca, Programlanabilir Mantık Denetleyicileri (PLC'ler) ve sensörler gibi kontrol sistemlerinin kalibrasyonundaki hatalar sistematik yanlışlıklara yol açabilir.

● Köpürme ve Hava Tutma: Birçok içecek için, özellikle karbonatlı içecekler veya işleme sırasında çalkalanan içecekler için, köpürme önemli bir zorluktur. Köpük ve sıkışmış hava cepleri, kaptaki sıvının yerini alır ve ürün çöktüğünde önemli ölçüde eksik doldurmalara yol açar. Bu yalnızca müşteriyi aldatmakla kalmaz, aynı zamanda rafta tutarsız görünümler yaratır.

Yanlışlığın Yüksek Maliyeti: Dökülen Ürünün Ötesinde

Tutarlı olmayan dolum seviyelerinin sonuçları üretim hattının çok ötesine uzanır.

● Ürün Hediyesinden Kaynaklanan Finansal Kayıp: Sürekli aşırı doldurma doğrudan bir finansal kayıptır. Tek bir aşırı doldurulmuş şişe önemsiz görünebilirken, binlerce veya milyonlarca birimdeki kümülatif ürün kaybı, özellikle birinci sınıf içkiler veya soğuk sıkım meyve suları gibi yüksek değerli ürünler için, alt satırda önemli bir etkiye neden olabilir.

● Marka Güveninin Aşınması ve Düzenleyici Risk: Eksik doldurma daha da tehlikelidir. Müşteri şikayetlerine yol açabilir, bir markanın kalite ve adalet konusundaki itibarını zedeleyebilir ve ağır para cezaları ve zorunlu geri çağırmalar dahil olmak üzere ciddi düzenleyici eylemlere yol açabilir. Tüketicinin gözünde tutarlılık kaliteyle eş anlamlıdır; yarı boş bir şişe bozulmuş bir sözdür.

Dolum doğruluğu zorluğu, tek seferlik bir düzeltmeyle statik bir sorun değildir. Aktif olarak yönetilmesi gereken dinamik bir değişkendir. "Kayıyormuş" gibi görünen ve sürekli yeniden kalibrasyon gerektiren bir makine, sorunun temel nedeni olmayabilir. Bunun yerine, tutarsızlığı, ürün viskozitesini etkileyen bir karıştırma tankındaki zayıf sıcaklık kontrolü gibi yukarı akış sorunlarının bir belirtisi olabilir. Bu daha derin bir gerçeği ortaya çıkarır: dolum doğruluğunu çözmek, tüm üretim hattının bütünsel bir görünümünü gerektirir. En etkili çözümler, bir içecek dolum makinası Bu değişiklikleri telafi edebilecek kadar akıllı mı yoksa akış yukarısı işlem verilerinin akış aşağısı dolum parametrelerini bilgilendirdiği ve ayarladığı entegre bir sistem mi?

Mühendislik Yanıtı: Hassas Dolum Teknolojilerine Derinlemesine Bir Bakış

Yanlışlık zorluğuyla mücadele etmek için mühendisler bir dizi sofistike dolum teknolojisi geliştirdiler. Her biri farklı bir bilimsel ilkeye göre çalışır ve belirli içecek türlerine ve üretim hedeflerine göre uyarlanmış benzersiz bir avantaj seti sunar. İçecekler için doğru Dolum Makinesini seçmek, ürün kalitesini ve operasyonel verimliliği doğrudan etkileyen stratejik bir karardır.

Mutlak Hacimsel Hassasiyet İçin: Servo Piston Dolum Makinesi

Hassas bir hacmin kritik olduğu ürünler için, servo tahrikli pistonlu doldurucu doğruluğun zirvesini temsil eder.

● Çalışma Prensibi: Bu teknoloji pozitif bir yer değiştirme mekanizması kullanır. Bir piston hassas işlenmiş bir silindirin içinde geri çekilir ve tam bir hacimde ürün çeker. Daha sonra piston uzar ve bu sıvıyı bir nozuldan geçirerek kabın içine pozitif olarak iter.

● Servo Devrimi: Daha yaşlıyken piston doldurucuları hava basıncındaki dalgalanmalara duyarlı pnömatik veya mekanik tahriklere dayanan modern makineler servo motorlar kullanır. Bir PLC tarafından kontrol edilen bir servo motor, pistonun strok uzunluğu ve hızı üzerinde kesin, programlanabilir bir komuta olanak tanır. Bu, operatörlerin örneğin, dolumu hızla başlatıp ardından sıçramayı veya köpürmeyi önlemek için kap dolmaya yaklaştığında yavaşlayarak bir "doldurma profili" oluşturmasını sağlar.

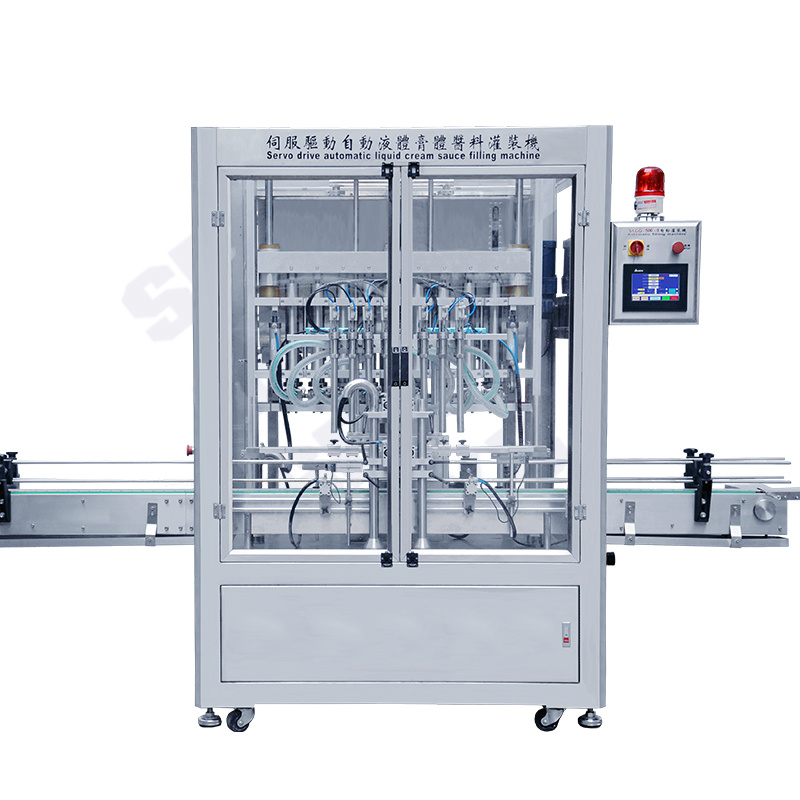

● Faydaları: Sonuç, genellikle ±0.25% veya daha iyi toleranslara ulaşan ve bir döngüden diğerine olağanüstü tekrarlanabilirlik sağlayan olağanüstü bir doğruluktur. Bu hassasiyet, ürün israfını en aza indirir ve servo pistonlu dolum makinelerini inanılmaz derecede çok yönlü hale getirir, su kadar ince sıvılardan viskoz macunlara, soslara ve hatta yumuşak parçacıklar içeren ürünlere kadar her şeyi işleyebilir. Bunun başlıca bir örneği, SFXB'nin (Xueba Pack) XBGG serisi otomatik çok başlı servo tahrikli pistonlu dolum makinesidir; bu makine, bu servo teknolojisini ve hijyenik 316L paslanmaz çelik konstrüksiyonunu kullanarak soslar ve sıvılar için çok yönlü, yüksek doğrulukta dolum sağlar.

|

| XBGG serisi otomatik çok başlı servo tahrikli piston dolum makinesi |

Yüksek Değerli Ürünlerde En Üst Düzey Doğruluk İçin: Net Ağırlıklı Dolgu

Ürün maliyeti yüksek olduğunda veya yoğunluk değiştiğinde, net ağırlık dolum teknolojisi, ürün kaybına karşı en üst düzey korumayı sağlar.

● Çalışma Prensibi: Hacmi ölçmek yerine, net ağırlık dolgusu ağırlığı ölçer. Her boş konteyner önce yüksek hassasiyetli bir teraziye veya yük hücresine yerleştirilir ve boş ağırlığı (tare) kaydedilir. Daha sonra makine, önceden programlanmış hedef ağırlığa ulaşılana kadar konteyneri doldurur.

● Temel Avantaj: Bu yöntemin birincil gücü, ürün özelliklerindeki değişikliklere karşı bağışıklığıdır. Kütleyi doğrudan ölçtüğü için, ürün sıcaklığındaki, yoğunluğundaki, viskozitesindeki veya havalanmasındaki değişikliklerden etkilenmez. Bu, onu yüksek değerli veya tutarsız ürünler için en doğru ve güvenilir yöntem haline getirir ve her paketin satılan ürünün tam ağırlığını içerdiğini garanti eder.

● Akıllı Özellikler: Gelişmiş net ağırlık sistemleri, doğruluğu daha da artırmak için "uçuş halindeki" ürünün (nozul ile kap yüzeyi arasındaki sıvı) miktarını otomatik olarak ayarlayan geri bildirim döngülerine sahiptir. Ayrıca, dolum başlamadan önce tolerans dışında olan kapları reddederek israfı önleyebilir ve her dolum döngüsü için ayrıntılı istatistiksel veriler sağlayabilir; bu da kalite kontrolü için paha biçilmezdir.

|

| XBCZ serisi otomatik tartımlı sıvı dolum makinesi |

Hijyenik, Düşük Bakım Gerektiren Dolum İçin: Manyetik Akış Ölçer Dolum Makinesi

Birçok su bazlı içecek için, manyetik akış ölçer dolguları doğruluk ve üstün hijyenin zarif bir kombinasyonunu sağlar.

● Çalışma Prensibi: Bu teknoloji Faraday'ın Elektromanyetik İndüksiyon Yasası'na dayanmaktadır. Elektriksel olarak iletken bir sıvı, dolgu maddesi tarafından oluşturulan bir manyetik alandan akarken bir voltaj oluşturur. Bu voltaj, sıvının hızıyla doğru orantılıdır. Bir sensör bu voltajı ölçer ve bir verici bunu anında hassas bir hacimsel akış hızına dönüştürerek hedef hacme ulaşıldığında akışı keser.

● Temel Avantajlar: En önemli avantajı, invaziv olmayan, engelsiz tasarımıdır. Ürün, ürün yolunda hareketli parça, piston veya conta olmadan pürüzsüz bir borudan akar. Bu, sistemi olağanüstü hijyenik, Yerinde Temizleme (CIP) yöntemleri kullanılarak temizlenmesi kolay ve son derece düşük bakım gerektirir hale getirir.

● Sınırlamalar: Bu teknoloji yalnızca elektriksel olarak iletken olan sıvılar için uygundur (genellikle santimetre başına 5 mikrosiemens veya 5μS/cm'den büyük bir iletkenliğe sahip). Buna çoğu meyve suyu, çay ve su bazlı içecek dahildir, ancak yağlar veya belirli yüksek şekerli şuruplar gibi ürünler hariçtir.

Dolum teknolojisinin seçimi keyfi değildir; içeceğin sunduğu belirli zorluklara dayalı hesaplanmış bir karardır. Hem durgun su hem de yüksek değerli, viskoz meyve konsantresi üreten bir üretici muhtemelen iki farklı dolum hatları optimum şekilde çalışmak için. Bu, çeşitli bir portföy ve müşterileri benzersiz iş ihtiyaçları için doğru çözüme yönlendirme uzmanlığı sunan bir paketleme makinesi çin üreticisiyle ortaklık kurmanın önemini vurgular.

| İçecek Kategorisi | Birincil Zorluk | Önerilen Dolum Teknolojisi | Teknik Gerekçe |

| Gazlı İçecekler, Bira | Karbonatlaşma Kaybı, Köpürme | Karşı Basınçlı Dolgu | Henry Yasası'na göre kaptaki ve dolum tankındaki basıncı eşitleyerek CO2'nin çözeltiden dışarı çıkmasını önler. |

| Durgun Su, İnce Meyve Suları | Hız, Maliyet Etkinliği, Raf Cazibesi | Yerçekimi / Taşma Dolgusu | Düşük viskoziteli sıvılar için ideal, basit ve yüksek hızlı bir mekanizma. Mükemmel görsel sunum için tutarlı bir seviyeye kadar doldurur. |

| Posalı Meyve Suları, Soslar, Kremalar | Partiküller, Yüksek Viskozite | Servo Piston Dolum Makinesi | Pozitif deplasman, viskoz ürünleri ve partikülleri doğru bir şekilde hareket ettirmek için gereken kuvveti sağlar. Servo kontrolü hassas hacim ve hız ayarlamalarına olanak tanır. |

| Yüksek Değerli Şuruplar, İçkiler, Yenilebilir Yağlar | Aşırı Doğruluk, Ürün Hediyesi | Net Ağırlıklı Dolgu | Yoğunluk/sıcaklık değişimlerinden kaynaklanan yanlışlıkları ortadan kaldırarak ve pahalı ürün israfını en aza indirerek hassas bir ağırlıkta dolum sağlar. |

| Süt, Bitki Bazlı İçecekler, Çaylar | Mikrobiyal Bozulma, Raf Ömrü | Aseptik Dolum Sistemi | Koruyucu madde içermeyen, raf ömrü uzun bir ürün yaratmak için ürünü ve ambalajı ayrı ayrı sterilize eder ve "temiz etiket" taleplerini karşılar. |

Ürün Bütünlüğünün Yönetimi: Hassas ve Karbonatlı İçecekler İçin Çözümler

Sadece doğru hacmi dağıtmanın ötesinde, içecek dolum makinası Ürünün doğal niteliklerini korumak gerekir. Birçok popüler içecek için bu, karbonasyonun hassas dengesini yönetmek ve hem kaliteyi hem de doğruluğu düşürebilecek köpük oluşumunu önlemek anlamına gelir.

Köpüğe Karşı Mücadele: Ürün Kalitesini ve Dolum Doğruluğunu Koruma

Köpük, verimli ve yüksek kaliteli bir dolum işleminin düşmanıdır. Sıvının çalkalanması ve çözünmüş veya hapsolmuş gazın salınmasıyla oluşur, yanlış, düşük dolumlara, ürün dökülmesine ve içeceğin lezzetini ve raf ömrünü olumsuz etkileyebilecek artan çözünmüş oksijene yol açar. İki temel mühendislik çözümü bu sorunla doğrudan mücadele eder:

● Alt-Yukarı Doldurma Çözümü: Bu teknik, türbülansı en aza indirmek için basit ancak oldukça etkili bir yöntemdir. Üzerindeki özel nozullar dolum makinası şişeler için dağıtım başlamadan önce kabın dibine iner. Sıvı kabı doldururken, nozullar kontrollü, ayarlanabilir bir hızda yükselir ve çıkışı her zaman sıvının yüzeyinin hemen altında tutar. Bu nazik, yüzey altı dolum, sıçramayı ve çalkalanmayı önemli ölçüde azaltır ve böylece ilk etapta köpük oluşmasını önler.

● Taşma Doldurma Çözümü: Rafta tutarlı bir kozmetik görünümün en önemli olduğu seviye doldurma uygulamalarında kullanılan taşma dolum makineleri başka bir yaklaşım sunar. Bu makineler, kap ağzında bir conta oluşturan özel nozullar kullanır. Sıvı nozuldaki taşma portuna ulaşana kadar kabı doldururlar. Daha sonra fazla ürün ve oluşan köpük bu geri dönüş portundan dışarı itilir ve bir tutma tankına geri gönderilir, böylece her şişenin mükemmel bir şekilde düzgün bir dolum seviyesine sahip olması ve köpükten arınmış olması sağlanır.

Gazlılığın Korunması: Karşı Basınçlı Dolumun Bilimi

Meşrubat, bira ve maden suyu gibi karbonatlı içecekler için, çözünmüş karbondioksiti (CO2) korumak tüketici deneyimi için önemlidir. Bu, karşı basınçlı dolum olarak bilinen özel bir teknoloji gerektirir.

● Bilim: İşlem, Henry Yasası olarak bilinen bir kimya ilkesi tarafından yönetilir. Bu ilkeye göre, bir sıvıda çözünmüş halde kalabilen gaz miktarı, sıvının yüzeyinin üzerindeki o gazın basıncıyla doğru orantılıdır. Bir soda kutusu açıldığında, basıncın atmosferik seviyelere aniden düşmesi, çözünmüş CO2'nin hızla çözeltiden çıkmasına neden olur ve karakteristik köpürme ve köpük oluşturur. Karşı basınçla doldurma, bu basınç düşüşünün doldurma işlemi sırasında hiç meydana gelmesini önleyerek çalışır.

● Süreç: Kutu veya şişeler için karşı basınçlı dolum makinesi kesin bir sırayı takip eder:

1.Basınçlandırma: Boş kap önce kapatılır ve ana dolum tankındaki karbonatlı içeceğin basıncına eşit veya biraz daha yüksek bir basınca kadar CO2 gazı ile basınçlandırılır.

2.Hassas Doldurma: Basınçlar eşitlendiğinde, sıvı doldurma valfi açılır. İçecek, türbülans veya önemli bir basınç farkı olmadan yerçekimi veya hafif basınç yoluyla kabın içine yavaşça akar. Bu, CO2'nin sıvıda güvenli bir şekilde çözünmesini sağlar.

3.Koklama: Dolum tamamlandıktan sonra, kap kapaklama veya kapatma makinesine aktarılmadan önce, kabın üst boşluğundaki basınç dikkatli ve yavaş bir şekilde serbest bırakılır (bu işleme "koklama" adı verilir).

● Başarının Temel Faktörleri: Karbonatlaşmanın en üst düzeye çıkarılması için iki faktör kritik öneme sahiptir: çok düşük bir ürün sıcaklığının korunması (çünkü soğuk sıvılar daha fazla çözünmüş gaz tutar) ve tüm hat boyunca kararlı, hassas basınç kontrolünün sağlanması.

Köpüğü ve karbonasyonu etkili bir şekilde yönetmek sistem düzeyinde bir yaklaşım gerektirir. Bu, ürünün hat boyunca enerjisini (kinetik, termal ve basınç) yönetme alıştırmasıdır. Başarılı bir kurulum, yalnızca tek bir donanım parçası seçmekle kalmayıp tüm bu faktörleri optimize etmeye bağlıdır.

Aseptik Zorunluluk: Hassas Ürünler İçin Güvenliğin Garanti Edilmesi

Süt ve bitki bazlı sütler, doğal meyve suları ve işlevsel çaylar gibi sağlık bilincine sahip içeceklerin büyüyen pazarı için, koruyucu maddelere güvenmeden uzun bir raf ömrü elde etmek nihai hedeftir. Bu, en gelişmiş ve hijyenik yöntem olan aseptik işleme alanıdır. içecek ambalajı.

Hassas İçeceklerin Meydan Okuması

Hassas içecekler, mikrobiyal bozulmaya karşı duyarlılıklarıyla tanımlanır. Genellikle düşük asitli veya nötr pH'a sahiptirler ve bu da bakteri, maya ve küflerin büyümesi için verimli bir ortam yaratır. Ürünü yüksek sıcaklıklarda (örneğin, 85−95∘C) doldurarak ambalajı sterilize etmeyi içeren sıcak doldurma gibi geleneksel koruma yöntemleri işe yarayabilir ancak genellikle ürünün hassas tatlarının, renklerinin ve besin değerinin bozulması pahasına olur.

Aseptik Dolum Sistemi: Bir Sterilite Paradigması

Aseptik bir dolum sistemi, süreci temelden değiştirerek bu zorlukların üstesinden gelir. Üç tavizsiz sterillik sütunu üzerine kurulmuştur:

1.Ürün Sterilizasyonu: Sıvı içecek, dolum alanına girmeden önce ayrı olarak sterilize edilir. Bu genellikle, ürünün sadece birkaç saniyeliğine çok yüksek sıcaklıklara (örneğin 135∘C'nin üzerine) ısıtıldığı ve ardından hızla soğutulduğu Ultra Yüksek Sıcaklık (UHT) işlemi kullanılarak yapılır. Bu kısa, yoğun termal işlem, ürünün duyusal ve besinsel niteliklerini uzun süreli ısıtmadan çok daha iyi korurken mikroorganizmaları etkili bir şekilde öldürür.

2.Ambalaj Sterilizasyonu: Paralel olarak, ambalaj malzemeleri (ister PET şişeler, ister kartonlar veya poşetler olsun) doldurulmadan hemen önce sterilize edilir. Bu genellikle buharlaştırılmış hidrojen peroksit (H2O2) veya perasetik asit gibi kimyasal sterilizatörler kullanılarak ve ardından steril hava kurutması yapılarak gerçekleştirilir.

3.Steril Dolum Ortamı: Sterilize edilmiş ürün daha sonra son derece kontrollü, steril bir ortamda (mikrobiyolojik bir izolatör veya temiz oda) sterilize edilmiş kaplara doldurulur. Bu ortam, çevredeki atmosferden herhangi bir yeniden kontaminasyon olasılığını önlemek için HEPA filtreli hava ile pozitif basınç altında tutulur. Kap daha sonra bu steril bölge içinde hermetik olarak kapatılır.

Sonuç, soğutma ve koruyucu madde gerektirmeyen, ticari olarak steril, raf ömrü uzun bir üründür ve tüketicinin "temiz etiketli" ürünlere olan talebini mükemmel bir şekilde karşılar. Aseptik bir hat yalnızca bir makine değil, aynı zamanda eksiksiz, doğrulanmış bir süreçtir. UHT sterilizatöründen sonraki ürün yolundaki her bir bileşenin (tüm borular, vanalar ve dolgunun kendisi) sterilizasyon için tasarlanmasını ve steril bir durumda tutulmasını gerektirir. Bu steril zincirdeki herhangi bir ihlal, tüm üretim partisini tehlikeye atar. Bu, üretici ile ekipman tedarikçisi arasındaki ilişkiyi, derin mikrobiyolojik ve mühendislik uzmanlığı üzerine kurulu gerçek bir ortaklığa yükseltir.

Bütünsel Hat Optimizasyonu: Tek Bir Makinenin Ötesinde Verimlilik

Gerçek üretim verimliliği tek bir makinenin en yüksek hızında değil, tüm üretim hattının düzgün, entegre ve kesintisiz performansında bulunur. Bu, her türlü duruş süresini en aza indirmeye ve tüm içecek dolum sisteminin esnekliğini en üst düzeye çıkarmaya odaklanmayı gerektirir.

Durma Süresinin Meydan Okuması: Değişimleri ve Konteyner Çeşitliliğini Fethetmek

Günümüz piyasasında, bir dolum hattı bir bukalemun olmalı, çok çeşitli kap malzemelerine (PET şişeler için dolum makinesi, cam, kutular için dolum makinesi), şekillere ve boyutlara uyum sağlayabilmelidir. Sık ürün değişimine duyulan bu ihtiyaç, büyük bir kesinti kaynağıdır. Çözüm, Tek Dakikalık Kalıp Değişimi (SMED) olarak da bilinen Hızlı Değişim prensiplerinde yatmaktadır.

● SMED Felsefesi: SMED, ekipman kurulum süresini sistematik olarak azaltmaya odaklanan yalın bir üretim metodolojisidir. Temel ilkesi, "dahili" kurulum faaliyetleri (sadece makine durduğunda yapılabilenler) ile "harici" kurulum faaliyetleri (makine hala önceki partiyi çalıştırırken hazırlanabilenler) arasında ayrım yapmaktır. Amaç, mümkün olduğunca çok sayıda dahili görevi harici görevlere dönüştürmektir. Örneğin, bir sonraki çalışma için doğru etiketleri ve kapakları getirmek ve hazırlamak, hat durmadan çok önce tamamlanması gereken harici bir görevdir.

● Hızlı Değişimler İçin Teknolojiler: Modern gıda paketleme ekipmanı SMED düşünülerek tasarlanmıştır. Hızlı değişimleri mümkün kılan özellikler arasında hızlı serbest bırakma kelepçeleri ve elle sıkılan düğmeler gibi aletsiz bileşenler, renk kodlu değişim parçaları, HMI'larda dijital ölçüm kılavuzları ve raylar ve dolum başlıkları için otomatik güç yüksekliği ayarlamaları bulunur. Bu yenilikler yavaş, manuel ayarlamaları hızlı, tekrarlanabilir ve hataya dayanıklı prosedürlerle değiştirir.

Entegrasyonun Gücü: Döner ve Monoblok Sistemler

Makinelerin fiziksel yerleşimi ve entegrasyonu da genel hat verimliliğinde önemli bir rol oynar.

● Doğrusal ve Döner Dolum Makineleri: Doğrusal dolum makineleri, konteynerleri düz bir çizgide işler, her istasyonun altında durdurur ve başlatır. Genellikle daha küçük ölçekli operasyonlar için esnek ve uygun maliyetlidirler. Döner dolum makineleri ise konteynerleri sürekli dönen bir karusel üzerinde işler. Bu sürekli hareket, doğrusal indekslemenin başlatma-durdurma verimsizliğini ortadan kaldırarak onları yüksek hızlı, yüksek hacimli üretim için ideal hale getirir.

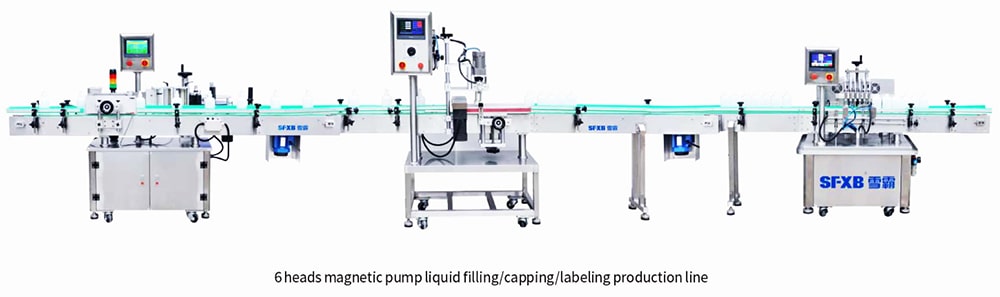

● Monoblok Avantajı: Monoblok sistem, en yüksek entegrasyon seviyesini temsil eder. Şişe durulama, doldurma ve kapatma gibi birden fazla paketleme işlevini tek bir senkronize çerçeve veya şasi üzerinde birleştirir ve genellikle konteyner transferi için bir yıldız tekerlek sistemi kullanır. Bu yaklaşım, ayrı, bağımsız makinelerden oluşan bir hat üzerinde önemli avantajlar sunar. Fabrika alanını önemli ölçüde azaltır, uzun, karmaşık konveyör sistemlerine olan ihtiyacı ortadan kaldırır, hat kontrollerini ve senkronizasyonu basitleştirir ve gereken operatör sayısını azaltır. Makineler arasındaki darboğaz olasılığını ortadan kaldırarak, monoblok bir sistem genellikle daha yüksek genel hız, güvenilirlik ve verimlilik elde eder. SFXB (Xueba Pack) gibi üreticiler, bu bütünsel, yüksek verimli çözümleri sunma yeteneğini göstererek bu entegre otomatik üretim hatlarında uzmanlaşmıştır.

Sektörün bağımsız makinelerden entegre monobloklara doğru evrimi, ekipmanın ilk satın alma fiyatından Toplam Sahip Olma Maliyetine (TCO) doğru stratejik bir odak kaymasını yansıtır. Bir monoblok daha yüksek bir ön maliyete sahip olsa da, zemin alanında, işçilikte, enerjide ve iyileştirilmiş Genel Ekipman Etkinliğinde (OEE) sağladığı tasarruflar, varlığın ömrü boyunca üretilen birim başına daha düşük bir maliyetle sonuçlanır ve bu da gerçekten önemli olan ölçüttür.

Dayanıklılık ve Temizlik için Tasarım

A içecek dolum makinası zorlu bir ortamda güvenilir bir şekilde çalışması gereken uzun vadeli bir varlıktır. Tasarımı yalnızca performansı değil aynı zamanda mutlak gıda güvenliğini ve her gün zorlu temizlik protokollerine dayanma yeteneğini de sağlamalıdır.

Gıda Güvenliğinin Temeli: Hijyenik Tasarım İlkeleri

Hijyenik tasarım, ekipman yapımına uygulanan ve mikrobiyolojik düzeye kadar etkili bir şekilde temizlenebilmesini, patojenlerin barınmasını ve büyümesini önleyen bir dizi ilkedir. Temel ilkeler şunlardır:

● Temizlenebilir Yüzeyler: Ürünün temas ettiği tüm yüzeyler olağanüstü pürüzsüz olmalı (genel standart olarak 0,8 mikrondan küçük bir yüzey pürüzlülüğü veya Ra), gözeneksiz olmalı ve mikropların saklanabileceği herhangi bir çatlak, çukur veya yarıktan arındırılmış olmalıdır.

● Uyumlu Malzemeler: Malzeme seçimi kritik öneme sahiptir. 316L tipi paslanmaz çelik, daha yaygın olan 304 sınıfına kıyasla hem asidik ürünlere hem de sert temizlik kimyasallarına karşı üstün korozyon direnci nedeniyle ürün temas parçaları için yaygın olarak tercih edilir. Tüm polimerler, contalar ve sızdırmazlık malzemeleri gıda teması için FDA onaylı olmalıdır.

● Kendiliğinden Boşalan Tasarım: Ekipman, sıvı birikmesini önlemek için kendi kendini boşaltacak şekilde tasarlanmalıdır. Bu, eğimli yüzeyler (muhafazalarda 30 derece eğimli bir üst yaygındır), keskin açılar yerine yuvarlatılmış köşeler ve yatay çıkıntıların ortadan kaldırılmasıyla sağlanır.

● Hermetik Olarak Kapatılmış Oyuklar: Çerçeve boruları veya destek silindirleri gibi içi boş alanlar önemli bir kontaminasyon riskidir. Hijyenik bir tasarımda, bu alanlar sağlam bir yapı lehine ortadan kaldırılır veya hiçbir ürün veya nemin içlerine nüfuz edememesini sağlamak için sürekli kaynaklarla kalıcı ve hermetik olarak kapatılır.

Temizliğin Verimliliği: Otomatik Yerinde Temizlik (CIP) Sistemleri

Yerinde Temizleme (CIP) sistemleri, dolum hattının iç yüzeylerini sökme gerektirmeden temizleyen, muazzam miktarda zaman ve emek tasarrufu sağlayan otomatik süreçlerdir. Herhangi bir CIP döngüsünün etkinliği, dört faktörün hassas bir şekilde kontrol edilmesine bağlıdır:

Zaman, Aksiyon (akışkan türbülansından kaynaklanan mekanik kuvvet), Kimyasal konsantrasyon, Ve Sıcaklıkİyi tasarlanmış bir CIP sistemi, genellikle içecek dolum makinası, her seferinde doğrulanmış, tekrarlanabilir bir temizlik sağlamak için bu değişkenleri optimize eder. Fiziksel ürün kalıntılarını (kirleri) gidermek için tasarlanmış CIP ile temiz yüzeylerde kalan mikroorganizmaları öldürmek için dezenfektan kullanan Yerinde Temizleme (SIP) arasında ayrım yapmak da önemlidir.

Hijyenik tasarım ve CIP ayrılmaz bir şekilde birbirine bağlıdır. Kötü hijyenik tasarıma sahip bir makine (ölü bacaklar, çatlaklar veya kötü drenaj) otomatik bir CIP sistemi tarafından etkili bir şekilde temizlenemez. Bu, operatörleri daha uzun yıkama süreleri, daha yüksek kimyasal konsantrasyonları veya daha yüksek sıcaklıklarla telafi etmeye zorlar ve bunların hepsi işletme maliyetlerini artırır ve duruş süresini uzatır. Bu nedenle, üstün hijyenik tasarıma sahip ekipmana yapılan ilk yatırım, daha hızlı, daha verimli ve daha güvenilir temizleme döngüleri aracılığıyla doğrudan ve sürekli bir getiri sağlar.

Sonuç: Dolum Hattınız Stratejik Bir Varlıktır

Modern içecek endüstrisinin karmaşıklıklarında gezinmek, yalnızca işlevsel makinelerden daha fazlasını gerektirir; stratejik çözümler gerektirir. Dolum doğruluğuÜrün bütünlüğü, köpürme, karbonasyon ve mikrobiyal güvenlik, izole engeller değil, tek ve kapsamlı bir hedefin birbirine bağlı yönleridir: Tüketiciye yüksek kaliteli, güvenli ve karlı bir ürün sunmak.

Bu zorlukların üstesinden gelmek, dolum hattını ayrı parçaların bir koleksiyonu olarak değil, tek bir entegre sistem olarak gören bütünsel bir yaklaşım gerektirir. Çözüm, belirli ürün portföyü için doğru çekirdek dolum teknolojisini seçmekle başlar - servo piston, net ağırlık veya karşı basınç olabilir. Hızlı değişim tasarımları ve entegre monoblok sistemler gibi esnekliği artıran ve duruş süresini en aza indiren teknolojileri benimsemeye kadar uzanır. Ve hem ürünü hem de markayı koruyan hijyenik tasarım ve otomatik temizleme gibi pazarlık edilemez ilkelere dayanmaktadır.

Sonuç olarak, doğru içecek dolum makinası stratejik bir varlıktır. Bir üretim ortağı seçmek, makinenin kendisini seçmek kadar kritiktir. Başarı, derin Ar-Ge yeteneklerine, hijyenik mühendisliğe kanıtlanmış bir bağlılığa, özelleştirilmiş ve entegre çözümler sağlama esnekliğine ve ekipmanın tüm yaşam döngüsü boyunca sağlam destek sunma özverisine sahip bir tedarikçiyle işbirliği yapmaya bağlıdır. Doğru içecek doldurma sistemine bilinçli, stratejik bir yatırım yaparak, üreticiler bugünün zorluklarının üstesinden gelebilir ve gelecek için dayanıklı, verimli ve karlı bir operasyon inşa edebilir.

İçecek Dolum Makinesi Hakkında Sıkça Sorulan Sorular (SSS)

1.İçecek dolum makinesi nedir ve neden önemlidir?

İçecek doldurma makinesi, şişeleri veya kapları sıvı içeceklerle doldurmak için kullanılan otomatik bir sistemdir. Ürün kalitesini, doğruluğu ve düzenleyici standartları karşılamak için çok önemlidir. Bu makineler üretim hızını optimize etmeye ve aşırı doldurma veya yetersiz doldurma gibi hataları azaltmaya yardımcı olur.

2.İçecek dolum süreçlerinde karşılaşılan genel zorluklar nelerdir?

Yaygın zorluklar arasında dolum doğruluğu, köpük oluşumu, ürün bütünlüğü (özellikle karbonatlı veya hassas içecekler için) ve değişimler sırasındaki kesintiler yer alır. Bunlar mali kayba, marka aşınmasına ve uyumluluk sorunlarına yol açabilir.

3.Dolum doğruluğu içecek üretimini nasıl etkiler?

Dolum doğruluğu, ürün tutarlılığı, müşteri memnuniyeti ve düzenlemelere uyum için hayati önem taşır. Yanlış dolum, ürün israfına, müşteri şikayetlerine ve düzenleyici kuruluşlardan yetersiz veya aşırı dolum nedeniyle potansiyel para cezalarına yol açabilir.

4.Hangi teknolojiler dolum doğruluğunu artırabilir?

Servo pistonlu doldurucular, net ağırlıklı doldurucular ve manyetik akış ölçer doldurucular gibi teknolojiler doldurma doğruluğunu artırabilir. Bu sistemler, doldurma süreci üzerinde hassas kontrol sağlayarak her kapta doğru hacim veya ağırlığın dağıtılmasını sağlar.

5.Doldurma işlemi sırasında köpürme neden olur ve nasıl kontrol altına alınabilir?

Köpüklenme, sıvının içinde hava sıkıştığında meydana gelir ve genellikle çalkalama veya karbonatlı içeceklerden kaynaklanır. Köpürmeyi kontrol etmek için, sıvının nazikçe dağıtıldığı, türbülansı azaltan ve köpük oluşumunu engelleyen alt yukarı dolum ve taşma dolumu gibi teknikler kullanılır.

6.Gazlı içeceklerde karşı basınçlı dolumun rolü nedir?

Karşı basınçlı dolum, meşrubat veya bira gibi içeceklerde karbonatlaşma kaybını önler. Dolum işlemi sırasında eşit basıncı koruyarak, çözünmüş CO2'nin sıvıda kalmasını sağlayarak ürünün köpürmesini ve kalitesini korur.

7.Aseptik dolum sistemi hassas içeceklerin korunmasına nasıl yardımcı olur?

Aseptik dolum sistemi, dolumdan önce hem ürünü hem de ambalajını sterilize eder. Bu, ürünün mikrobiyal kontaminasyondan uzak kalmasını sağlar ve koruyucu maddelere ihtiyaç duyulmadan raf ömrünü uzatır; bu özellikle süt ürünleri, bitki bazlı içecekler ve meyve suları için önemlidir.

8.İçecek dolum hatlarında değişim esnekliği neden önemlidir?

Günümüzde içecek üretimi genellikle farklı kap tipleri ve ürün çeşitleri arasında geçiş yapmayı gerektirir. Tek Dakikalık Kalıp Değişimi (SMED) gibi hızlı değişim sistemleri, kurulum sürelerini azaltarak duruş süresini en aza indirir ve verimliliği artırır.

9.İçecek dolum makinelerinde hijyenik tasarımın önemi nedir?

Hijyenik tasarım, makinelerin kolay temizlenmesini sağlayarak mikrobiyal büyümeyi ve kontaminasyonu önler. Temel özellikler arasında pürüzsüz, gözeneksiz yüzeyler, FDA onaylı malzemeler ve hızlı ve etkili temizlik süreçlerini kolaylaştıran kendi kendini boşaltan tasarımlar bulunur.

10. Entegre monoblok sistemler üretim verimliliğini nasıl artırır?

Monoblok sistemler, birden fazla işlevi (örneğin durulama, doldurma, kapatma) tek bir makinede birleştirerek zemin alanını azaltır, senkronizasyonu iyileştirir ve hızı artırır. Bu sistemler, operasyonları kolaylaştırır, darboğazları azaltır ve zamanla operasyonel maliyetleri düşürür.

| Referanslar: | |

| 1. | 《Otomatik Sıvı Dolum Makinesi》——Alındığı yer:IJERT.ORG |

| 2. | 《Aseptik Dolum Makineleri Pazarı Boyutu, Payı, 2032'ye Kadar Görünümü》——Alındığı yer:Müttefik Pazar Araştırması |

| 3. | 《Aseptik Olarak İşlenmiş ve Paketlenmiş Gıda ve İçeceklerin Kalitesinin ve Gıda Güvenliğinin Sağlanması》 ——Alındığı yer:Gıda Güvenliği Dergisi |

| 4. | 《İçecekler İçin Sıcak Dolum ve Aseptik Paketleme Sistemlerinin Karşılaştırmalı Yaşam Döngüsü Değerlendirmesi》——Alındığı yer:Gıda Mühendisliği Dergisi |

| 5. | 《Aseptik Dolum Makineleri Pazarı Endüstri Trendleri ve 2030'a Kadar Fırsatlar》——Alındığı yer:GlobeNewswire |

Yorumlar