ขวดแก้วหรือขวดพลาสติกขนาดเล็กมีอยู่ทั่วไปในยารักษาโรคและห้องปฏิบัติการ ขวดแก้วและพลาสติกมักถูกใช้สำหรับเก็บวัคซีน ยาฉีด และสารเคมีต่างๆ เนื่องจากขวดมีความใส ไม่ทำปฏิกิริยาทางเคมี และสามารถปิดผนึกได้อย่างแน่นหนา เอ เครื่องบรรจุขวด ทำให้การโหลดของเหลวหรือผงในปริมาณที่แม่นยำลงในขวดเป็นไปโดยอัตโนมัติเร่งการผลิตได้อย่างมากในขณะที่ยังคงความปลอดเชื้อไว้ได้ เครื่องจักรเหล่านี้มักเป็นส่วนหนึ่งของสายการบรรจุอัตโนมัติที่ทำหน้าที่ป้อน ทำความสะอาด บรรจุ ปิด และปิดฝาขวดยาตามลำดับอย่างต่อเนื่อง ในการผลิตยา ระบบดังกล่าวมีความสำคัญอย่างยิ่ง เนื่องจากช่วยให้กำหนดปริมาณยาได้สม่ำเสมอ ลดความเสี่ยงในการปนเปื้อน และช่วยให้เป็นไปตามข้อกำหนด cGMP ที่เข้มงวดของ FDA/EMA

เครื่องบรรจุขวด ผสมผสานฟังก์ชันต่างๆ เข้าด้วยกัน ตั้งแต่การป้อนและล้างขวดไปจนถึงการบรรจุและปิดผนึกแบบปลอดเชื้อ เพื่อสร้างสายการบรรจุขวดที่มีปริมาณงานสูงและปราศจากการปนเปื้อน โดยการทำให้การทำงานซ้ำๆ เป็นระบบอัตโนมัติ จะช่วยลดข้อผิดพลาดของมนุษย์ได้ ตัวอย่างเช่น เซ็นเซอร์อัตโนมัติและระบบควบคุมปั๊มที่แม่นยำช่วยให้มั่นใจได้ว่าขวดแต่ละขวดจะบรรจุถึงปริมาตรเป้าหมายที่แน่นอน จึงแทบจะขจัดการเติมเกินหรือเติมไม่เพียงพอได้ อุโมงค์ล้างและกำจัดไพโรเจนที่ผสานเข้าด้วยกันจะกำจัดอนุภาคและฆ่าเชื้อขวด (มักใช้ความร้อนสูง) ก่อนบรรจุ ทำให้บรรจุขวดได้ปลอดเชื้ออย่างแท้จริง ด้วยอัตราผลผลิตที่อยู่ระหว่างหลายสิบถึงหลายร้อยขวดต่อนาที (บางสายผลิตได้ 50–600 ขวดต่อนาทีหรือมากกว่านั้น) ระบบสมัยใหม่ช่วยกระตุ้นการผลิตวัคซีนและยาได้อย่างมาก ซึ่งถือเป็นสิ่งสำคัญในระหว่างการเปิดตัววัคซีนในช่วงการระบาดใหญ่

ประโยชน์หลัก: การบรรจุขวดอัตโนมัติช่วยให้เกิดความแม่นยำ รวดเร็ว และปลอดภัย ข้อดีทั่วไป ได้แก่:

● การกำหนดปริมาณยาอย่างแม่นยำ: ปั๊มและเครื่องชั่งขั้นสูงรับประกันปริมาณการบรรจุที่สม่ำเสมอด้วยความแม่นยำที่มักจะอยู่ที่ ±0.5% การบรรจุที่ปราศจากข้อผิดพลาดนี้ช่วยให้มั่นใจได้ถึงความสม่ำเสมอของปริมาณยาและความปลอดภัยของผู้ป่วย

● การแปรรูปแบบปลอดเชื้อ: การออกแบบที่ถูกสุขอนามัยและการฆ่าเชื้อในตัว (เช่น อุโมงค์ความร้อนแห้งสำหรับเติมล่วงหน้าและการทำงานของห้องปลอดเชื้อ) หมายความว่าขวดแต่ละขวดจะถูกบรรจุในสภาพแวดล้อมที่ปราศจากการปนเปื้อน สายการผลิตทั้งหมดสามารถทำงานในห้องปลอดเชื้อที่ได้รับการจัดระดับ ISO พร้อมระบบกรอง HEPA หรือภายในตัวแยก/RABS เพื่อให้เป็นไปตามมาตรฐานการฆ่าเชื้อที่เข้มงวด

● ปริมาณงานสูง: สายพานลำเลียงแบบบูรณาการ เครื่องบรรจุหลายหัว และสถานีปิดฝาอย่างรวดเร็วช่วยให้บรรจุขวดได้รวดเร็ว ตั้งแต่ระดับนำร่องไปจนถึงระดับเชิงพาณิชย์ ตัวอย่างเช่น สายการผลิตอาจประมวลผลขวดได้มากถึง 36,000 ขวดต่อชั่วโมง ผลผลิตดังกล่าวช่วยเร่งระยะเวลาในการนำวัคซีนและชีววัตถุออกสู่ตลาด

● การปฏิบัติตามกฎข้อบังคับ: เครื่องจักรเหล่านี้ได้รับการออกแบบมาเพื่อรองรับแนวทาง cGMP การทำความสะอาดอัตโนมัติ (CIP/SIP) โปรโตคอลที่ผ่านการตรวจสอบ และระบบกั้นช่วยตอบสนองข้อกำหนดของ FDA/EMA ระบบขั้นสูงยังทำการควบคุมกระบวนการ 100% (ชั่งน้ำหนักขวดแต่ละขวดก่อน/หลังการบรรจุ) เพื่อตรวจสอบการปฏิบัติตามข้อกำหนดในทุกหน่วย

● ความอเนกประสงค์: ชิ้นส่วนที่เปลี่ยนได้อย่างรวดเร็วช่วยให้สายการผลิตหนึ่งสายสามารถจัดการกับขวดที่มีขนาด รูปร่าง และสูตรที่แตกต่างกันได้ ตั้งแต่สารละลายที่มีลักษณะคล้ายน้ำไปจนถึงสารแขวนลอยที่มีความหนืด เครื่องจักรที่ทันสมัยสามารถรองรับความหนืดทุกประเภท อุปกรณ์เดียวกันนี้สามารถสลับไปมาระหว่างวัคซีนในรูปแบบของเหลว ซีรั่ม ทิงเจอร์ที่มีน้ำมัน หรือแม้แต่ผงที่ผ่านการทำให้แห้งแบบแช่แข็ง (Freeze-dried) ตามความต้องการ

● การรับรองคุณภาพ: ระบบตรวจสอบแบบอินไลน์ (กล้อง เซ็นเซอร์ และการตรวจสอบน้ำหนัก) สามารถตรวจจับข้อบกพร่องได้ทันที ขวดทุกขวดสามารถตรวจสอบระดับการบรรจุ ความสมบูรณ์ของจุกและฝาขวด หรืออนุภาคได้ การควบคุมคุณภาพแบบอัตโนมัติช่วยลดการเรียกคืนผลิตภัณฑ์ได้อย่างมาก

ขั้นตอนหลักในสายการบรรจุขวด

การบรรจุขวดอัตโนมัติเป็นกระบวนการหลายขั้นตอนที่มีขั้นตอนที่ประสานงานกันอย่างใกล้ชิด สายการผลิตทั่วไปจะดำเนินการตามลำดับต่อไปนี้ โดยแต่ละขั้นตอนจะดำเนินการโดยอุปกรณ์เฉพาะทาง:

● การป้อนอาหารด้วยขวด: ขวดเปล่าจะถูกโหลด (ด้วยมือหรือด้วยเครื่องแยก) ลงบนสายพานลำเลียงหรือสายพานหมุนในตำแหน่งตั้งตรง ตัวป้อนนี้จะทำหน้าที่เว้นระยะและจัดทิศทางของขวดสำหรับการดำเนินการต่อไป

● การล้างขวด: สถานีประมวลผลแรกจะทำความสะอาดขวดยาอย่างละเอียด การฉีดน้ำแรงดันสูงหรือ WFI (น้ำสำหรับฉีด) และเครื่องพ่นอากาศจะล้างทั้งภายในและภายนอกของขวดยาแต่ละขวดเพื่อกำจัดฝุ่น สิ่งตกค้าง หรืออนุภาค

● การฆ่าเชื้อ (Depyrogenation): ขวดที่ล้างแล้วจะเข้าสู่อุโมงค์ลมร้อน (โดยทั่วไปอยู่ที่ 200–400 °C) เพื่อกำจัดไพโรเจน ซึ่งจะทำลายแบคทีเรีย สปอร์ และเอนโดทอกซิน ทำให้มั่นใจได้ว่าขวดจะปลอดเชื้อ การฆ่าเชื้อด้วยความร้อนแห้งเป็นมาตรฐานสำหรับภาชนะแก้ว

● ไส้: ขวดที่ปลอดเชื้อจะถูกส่งไปยังสถานีบรรจุยาที่จ่ายยาเหลว เครื่องจะจ่ายยาในปริมาณที่วัดได้เข้าไปในขวดแต่ละขวดโดยใช้ปั๊มและหัวฉีดที่มีความแม่นยำ เครื่องบรรจุยาสมัยใหม่ใช้เทคโนโลยีต่างๆ เช่น ปั๊มลูกสูบโรตารี ปั๊มลูกสูบแบบลูกสูบ หรือเครื่องจ่ายแบบแรงดันตามเวลา เพื่อให้แน่ใจว่าจ่ายยาได้แม่นยำ (จะกล่าวถึงด้านล่าง) การบรรจุทั้งหมดจะดำเนินการภายใต้สภาวะปลอดเชื้อ (ปลอดเชื้อ) เพื่อปกป้องผลิตภัณฑ์

● การหยุด: ทันทีหลังจากการบรรจุ เครื่องอุดจะใส่จุกยางหรือซิลิโคนเข้าไปในปากขวดแต่ละขวด ระบบการหยิบและวางอัตโนมัติหรือระบบอุดแบบต่อเนื่องจะค้นหาและดันจุกเพื่อปิดผนึกขวด ขั้นตอนนี้มักรวมถึงการ "ปิด" ด้วยไนโตรเจน (การเติมก๊าซ) เพื่อลดช่องว่างของออกซิเจนสำหรับผลิตภัณฑ์ชีวภาพที่อ่อนไหว

● การทำให้แห้งแบบแช่แข็ง (ทางเลือก): สำหรับผงฉีด ขวดที่ปิดฝาบางส่วนจะถูกโหลดลงในเครื่องแช่แข็ง (เครื่องอบแห้งแบบแช่แข็ง) หลังจากการบรรจุ เครื่องแช่แข็งจะแช่แข็งผลิตภัณฑ์และกำจัดน้ำออกภายใต้สุญญากาศ ซึ่งจะทำให้สูตรที่ไวต่ออุณหภูมิมีความเสถียร สายการบรรจุจำนวนมากมีอุโมงค์แช่แข็งแบบบูรณาการสำหรับกระบวนการดังกล่าว

● การปิดฝา/การปิดผนึก: หลังจากปิดฝาขวด (หรือหลังจากการทำให้แห้งแบบแห้ง) ขวดจะถูกปิดฝา เครื่องปิดฝาขวดจะใส่ฝาอลูมิเนียมหรือพลาสติกลงบนจุกขวด เครื่องจะวางฝาโดยใช้ชามสั่นสะเทือน จากนั้นจึงวางลงบนขวด จากนั้น ใช้ลูกกลิ้งหมุนหรือลูกกลิ้งแรงดันเพื่อจีบให้แน่นหนาซีลถาวรนี้ช่วยป้องกันการรั่วไหลและการงัดแงะ

● การตรวจสอบและการติดฉลาก: ในขั้นตอนสุดท้าย ขวดที่ปิดสนิทแต่ละขวดจะได้รับการตรวจสอบด้วยกล้องหรือเซ็นเซอร์เพื่อหาข้อบกพร่อง (เช่น การบรรจุไม่ถูกต้อง จุกหาย ฝาไม่ตรงแนว) และตรวจสอบน้ำหนักเพื่อความแม่นยำ ขวดที่มีข้อบกพร่องจะถูกคัดออก ในที่สุด เครื่องพิมพ์อิงค์เจ็ทหรือเครื่องติดฉลากจะเติมข้อมูลผลิตภัณฑ์ (หมายเลขล็อต วันหมดอายุ เป็นต้น) ลงในขวด จากนั้นจึงรวบรวมขวดที่ติดฉลากไว้เพื่อบรรจุหีบห่อ

ขั้นตอนเหล่านี้แต่ละขั้นตอนต้องอาศัยเครื่องจักรและเซ็นเซอร์ที่มีความแม่นยำเพื่อรักษาคุณภาพและปริมาณงานของผลิตภัณฑ์ สายการบรรจุขวดทั้งหมดมักปิดล้อมหรือทำงานภายใต้สภาวะการไหลแบบลามินาร์/ไอโซเลเตอร์เพื่อรักษาความปลอดเชื้อ

ประเภทของระบบการบรรจุขวดยา

อุปกรณ์บรรจุขวดมีรูปแบบต่างๆ มากมายเพื่อให้เหมาะกับขนาดการผลิตและการใช้งานที่แตกต่างกัน โดยรูปแบบหลักๆ ได้แก่:

● เครื่องตั้งโต๊ะ/ตั้งโต๊ะ: เครื่องบรรจุ "ในห้องปฏิบัติการ" ขนาดกะทัดรัด (บางครั้งเรียกว่าเครื่องบรรจุบนโต๊ะหรือขนาดเล็ก) ใช้สำหรับห้องปฏิบัติการวิจัยและพัฒนาหรือการผลิตนำร่อง ตัวอย่างเช่น เครื่องบรรจุบนโต๊ะที่มีปั๊มเซรามิกสามารถบรรจุยาฉีดหรือเครื่องสำอางในปริมาณน้อย (หลายสิบขวดต่อนาที) ได้ หน่วยเหล่านี้มักจะรวมการบรรจุและการปิดฝาไว้ในตู้เดียวและเคลื่อนย้ายได้หรือวางบนโต๊ะ

● กึ่งอัตโนมัติเทียบกับอัตโนมัติเต็มรูปแบบ: ระบบบางระบบเป็นแบบกึ่งอัตโนมัติ โดยผู้ปฏิบัติงานจะโหลดขวดลงในถาด และเครื่องจักรจะบรรจุและปิดฝา สายการผลิตแบบอัตโนมัติเต็มรูปแบบประกอบด้วยเครื่องแยกขวดและสายพานลำเลียง ซึ่งต้องใช้การควบคุมด้วยมือเพียงเล็กน้อย รุ่นอัตโนมัติสามารถรวมเครื่องป้อน เครื่องล้าง เครื่องบรรจุ จุกปิด และเครื่องปิดฝาไว้ในสายการประกอบต่อเนื่องสายเดียวเพื่อการทำงานแบบไม่ต้องสัมผัส

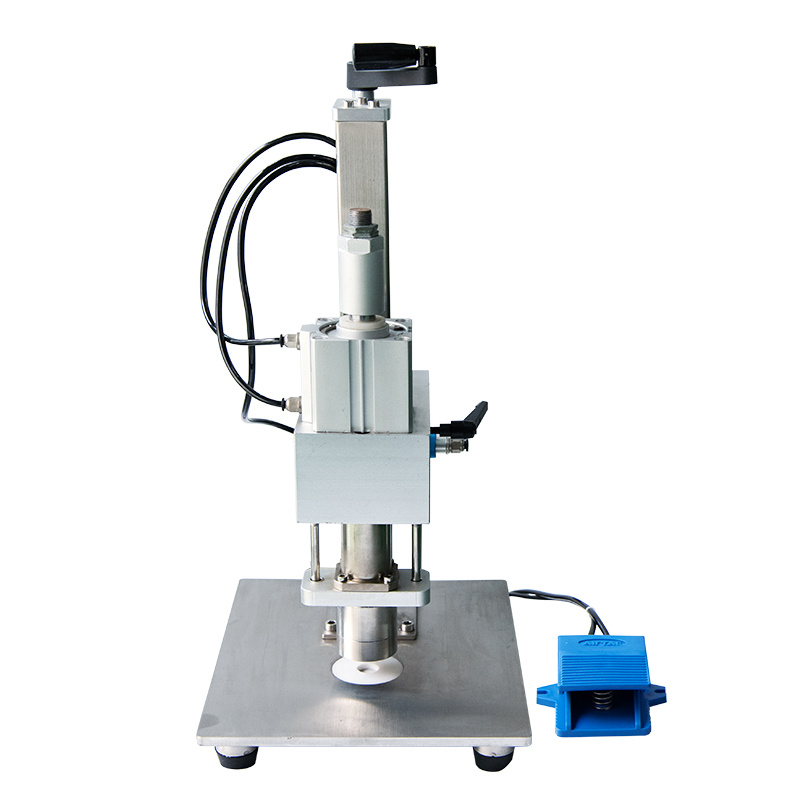

|

| เครื่องปิดฝาขวดแบบกึ่งอัตโนมัติ รุ่น XBZG-50 |

● สายการบรรจุแบบบูรณาการ: สายการผลิตขนาดใหญ่จะรวมขั้นตอนทั้งหมดเข้าด้วยกัน ตัวอย่างเช่น เครื่องบรรจุและปิดฝาขวดอาจบรรจุและปิดฝาในโมดูลเดียว ตามด้วยโมดูลปิดฝาและติดฉลากแยกต่างหาก สายการผลิตเหล่านี้ปรับแต่งได้สูง (แบบแยกส่วน) และมักจะตรงตามมาตรฐานห้องปลอดเชื้อ ISO การออกแบบบางแบบ เช่น ระบบแยกส่วนแบบแยกส่วน ช่วยให้ประกอบเครื่องจักรหลายเครื่องเข้าในกล่องปลอดเชื้อเพียงกล่องเดียวได้

● การกำหนดค่าแบบหมุนและแบบเส้นตรง: ขวดสามารถแปรรูปได้โดยใช้ล้อหมุน (แท่นหมุนแบบหมุน) หรือสายพานลำเลียงเชิงเส้น เครื่องบรรจุแบบหมุนมักมีความเร็วสูงกว่าและรูปแบบที่กะทัดรัดสำหรับปริมาณมาก เครื่องจักรเชิงเส้นมีความยืดหยุ่นมากกว่าสำหรับการเปลี่ยนและการบำรุงรักษา ทั้งสองประเภทมีความแม่นยำสูง แต่การเลือกรูปแบบขึ้นอยู่กับความต้องการของโรงงาน

● ระบบพร้อมสำหรับการแช่เยือกแข็ง: เครื่องบรรจุขั้นสูงจำนวนมากมีห้องแช่แข็งแห้งในตัวสำหรับผลิตภัณฑ์ที่ต้องบรรจุผง สายการผลิตนี้สามารถป้อนขวดที่บรรจุแล้วโดยตรงเข้าไปในเครื่องอบแห้งแบบแช่แข็งที่เชื่อมต่ออยู่ จากนั้นจึงปิดฝาและติดฉลากผลิตภัณฑ์บรรจุแห้งต่อไปโดยไม่ต้องถ่ายโอนด้วยมือ การจัดเรียงนี้ช่วยประหยัดพื้นที่และรักษาความปลอดเชื้อ

● แอมเพิลและรูปแบบอื่น ๆ : แม้ว่าบทความนี้จะเน้นที่ขวดยา แต่ก็มีเครื่องจักรที่คล้ายกันสำหรับการบรรจุแอมพูลและเข็มฉีดยา สายผลิตภัณฑ์ขวดยาบางสายสามารถดัดแปลง (ด้วยชิ้นส่วนเปลี่ยนรูปแบบ) ให้ใช้กับแอมพูลหรือหลอดได้ คำว่า "เครื่องบรรจุแอมพูลและขวดยา" หมายถึงเครื่องจักรแบบไฮบริดเหล่านี้ที่สามารถบรรจุภาชนะได้หลายประเภท

โดยรวมแล้ว ตัวเลือกต่างๆ มีตั้งแต่เครื่องบรรจุขวดและปิดฝาอัตโนมัติไปจนถึงสายการบรรจุขวดแบบสมบูรณ์ (รวมถึงการพิมพ์และการบรรจุกล่อง) เครื่องบรรจุขวดขนาดเล็กเป็นจุดเริ่มต้นที่คุ้มต้นทุนสำหรับการผลิตปริมาณน้อย ในขณะที่เครื่องบรรจุขวดอัตโนมัติเต็มรูปแบบสามารถตอบสนองความต้องการปริมาณงานสูงได้

เทคโนโลยีการเติมและปั๊ม

การบรรจุขวดยาอย่างแม่นยำขึ้นอยู่กับเทคโนโลยีการจ่ายยาที่เลือก ระบบการบรรจุยาทั่วไป ได้แก่:

● ปั๊มลูกสูบโรตารี (RKP): ปั๊มแบบปริมาตรจ่ายบวกซึ่งของเหลวจะถูกดึงเข้าไปในห้องด้วยลูกสูบหมุน ปั๊ม RKP สามารถจัดการกับความหนืดได้หลากหลาย ตั้งแต่ความหนืดคล้ายน้ำไปจนถึงความหนืดคล้ายน้ำเชื่อม ด้วยความแม่นยำสูง ลูกสูบหมุนจะวัดของเหลวอย่างต่อเนื่อง ทำให้เหมาะอย่างยิ่งสำหรับการบรรจุขวดยาอย่างต่อเนื่องและซ้ำๆ

● ปั๊มลูกสูบ (PP): ปั๊มแบบท่อนี้ ลูกกลิ้งจะบีบท่อที่ยืดหยุ่นได้เพื่อดึงของเหลวออกมา จากนั้นจึงดันของเหลวออก เนื่องจากของเหลวจะสัมผัสกับท่อที่ผ่านการฆ่าเชื้อเท่านั้น ปั๊มแบบลูกสูบจึงช่วยลดความเสี่ยงในการปนเปื้อน ปั๊มนี้เหมาะสำหรับผลิตภัณฑ์ชีวภาพหรือตัวทำละลายที่บอบบาง ความแม่นยำสูงเมื่อปรับเทียบอย่างถูกต้อง และสามารถจัดการการสึกหรอของท่อได้โดยการบำรุงรักษาตามปกติ

● ปั๊มไดอะแฟรมแบบกลิ้ง (RDP): ปั๊มนี้ใช้ไดอะแฟรมแบบยืดหยุ่นที่หมุนเข้าและออกเพื่อเคลื่อนย้ายของเหลว คล้ายกับปั๊มแบบลูกสูบ ผลิตภัณฑ์จะสัมผัสเฉพาะไดอะแฟรมเท่านั้น ทำให้เข้ากันได้กับสารเคมีและฆ่าเชื้อได้ดีเยี่ยม RDP เหมาะอย่างยิ่งสำหรับสื่อปลอดเชื้อและสามารถกำหนดปริมาณยาได้แม่นยำมาก

● ฟิลเลอร์แรงดันตามเวลา (TPF): ถังบรรจุจำนวนมากจะถูกเพิ่มแรงดันและวาล์วอิเล็กทรอนิกส์จะเปิดขึ้นเพื่อกำหนดเวลาที่คำนวณไว้เพื่อเติมขวดแต่ละขวด ปริมาตรที่เติมจะขึ้นอยู่กับแรงดันและเวลา TPF เป็นระบบที่ง่ายและรวดเร็ว มักใช้กับของเหลวที่ไหลอิสระซึ่งความแม่นยำที่สูงมากนั้นไม่สำคัญนัก อย่างไรก็ตาม ระบบ TPF สมัยใหม่จะรวมเอาเซ็นเซอร์ไว้เพื่อปรับปรุงความแม่นยำสำหรับการใช้งานด้านเภสัชกรรม

● ระบบการไหลของมวล (ปริมาตร): ไม่มีรายละเอียดในแหล่งข้อมูลข้างต้น แต่มักใช้กันทั่วไป: การวัดแบบวัดน้ำหนักหรือมวลช่วยให้มั่นใจได้ว่าน้ำหนักบรรจุมีความแม่นยำโดยวัดน้ำหนักโดยตรง ระบบเหล่านี้มักใช้เสริมปั๊มข้างต้นสำหรับการควบคุมคุณภาพขั้นสุดท้าย

|

| สายการผลิตบรรจุขวดแบบตั้งโต๊ะ XBGB-20 (การป้อนขวด/การอุด/การปิดฝา/การปิดฝา) |

สายการผลิตขั้นสูงจำนวนมากรวมปั๊มหลายประเภทเข้าด้วยกัน (ตัวอย่างเช่น ปั๊มลูกสูบโรตารีสำหรับผลิตภัณฑ์ที่มีความหนืดและปั๊มลูกสูบสำหรับสารละลายในน้ำ) ในเครื่องบรรจุแบบผสม เป้าหมายคือการจ่ายปริมาณที่แม่นยำอย่างยิ่งเสมอ ดังที่แหล่งข้อมูลแห่งหนึ่งระบุว่า "ไม่มีความแตกต่างในการเติมในชุดผลิตภัณฑ์" ด้วยระบบอัตโนมัติสมัยใหม่

การดูแลรักษาความปลอดเชื้อ

ความปลอดเชื้อเป็นสิ่งสำคัญที่สุดในการบรรจุขวดยา เพื่อป้องกันการปนเปื้อน ผู้ผลิตจึงใช้มาตรการป้องกันหลายประการ:

● สภาพแวดล้อมห้องคลีนรูม: การบรรจุขวดโดยทั่วไปจะเกิดขึ้นในห้องปลอดเชื้อหรือการติดตั้งเครื่องแยกสาร ISO Class 5 (เกรด A) หรือ 7 (เกรด B) ตัวกรองประสิทธิภาพสูงและการไหลเวียนอากาศแรงดันบวกช่วยป้องกันไม่ให้อนุภาคเข้าไปในโซนการบรรจุ

● การฆ่าเชื้อส่วนประกอบ: ชิ้นส่วนสัมผัสทั้งหมด (ท่อ หัวฉีด วาล์ว) ผ่านการฆ่าเชื้อด้วยวิธีต่างๆ เช่น SIP (การฆ่าเชื้อด้วยไอน้ำในสถานที่) หรือการฉายรังสีแกมมา เครื่องมือทำจากสเตนเลสหรือวัสดุเฉื่อย (เช่น ลูกสูบเซรามิก) เพื่อให้ทนทานต่อการฆ่าเชื้อ ขวด จุก และฝาที่ผ่านการฆ่าเชื้อล่วงหน้า มักจะบรรจุอยู่ในถาดหรืออุโมงค์เพื่อหลีกเลี่ยงการปนเปื้อนจากภายนอก

● ระบบกั้น: ฟิลเลอร์มักจะถูกปิดล้อมด้วยฉนวนกั้นหรือ RABS (ระบบกั้นการเข้าถึงแบบจำกัด) ผู้ปฏิบัติงานจะโหลดวัสดุผ่านช่องสำหรับถุงมือ และส่วนต่อประสานเครื่องจักรได้รับการออกแบบให้ฆ่าเชื้อได้ง่าย การแยกทางกายภาพนี้จะช่วยป้องกันจุลินทรีย์ในอากาศ

● ขั้นตอนการตรวจสอบ: ขั้นตอนการทำความสะอาดและการฆ่าเชื้อทุกขั้นตอนได้รับการตรวจสอบ (ด้วยตัวบ่งชี้ทางชีวภาพ) เพื่อให้แน่ใจว่าปราศจากเชื้อ >10^-6 ขั้นตอนต่างๆ ได้รับการบันทึกเพื่อให้เป็นไปตามแนวทาง 21 CFR ส่วนที่ 11 และภาคผนวก 1

มาตรการเหล่านี้ช่วยให้บรรจุขวดได้ปลอดเชื้อ ตัวอย่างเช่น หลังจากล้างและฆ่าเชื้อแล้ว ขวดอาจถูกป้อนผ่านอุโมงค์ปลอดเชื้อหรือการถ่ายโอนด้วยหุ่นยนต์ ดังนั้นขวดจะไม่ถูกสัมผัสกับอากาศภายนอกจนกว่าจะปิดผนึก ผลลัพธ์คือความปลอดเชื้อในระดับเภสัชกรรม: การศึกษาพบว่า "ไม่มีจุลินทรีย์อยู่ในสภาพแวดล้อมการบรรจุ" หลังจากฆ่าเชื้ออย่างเหมาะสม

การควบคุมคุณภาพและการตรวจสอบ

ระบบควบคุมคุณภาพถูกสร้างไว้ในสายการบรรจุขวดยาสมัยใหม่ การควบคุมระหว่างกระบวนการ (IPC) อาจรวมถึง:

● การตรวจสอบน้ำหนัก: ดังที่ได้กล่าวไปแล้ว ระบบต่างๆ จำนวนมากจะชั่งน้ำหนักขวดแต่ละขวดก่อนและหลังการบรรจุ แหล่งข้อมูลที่อ้างอิงระบุว่า IPC ตามน้ำหนัก 100% นั้นเป็นมาตรฐาน ซึ่งรับประกันว่า "จะตรวจสอบเนื้อหาที่บรรจุอย่างแม่นยำ"

● การตรวจสอบวิสัยทัศน์: กล้องความเร็วสูงจะสแกนขวดเพื่อดูระดับการบรรจุ ตำแหน่งของจุก ความสมบูรณ์ของฝา และฉลาก ระบบอัตโนมัติสามารถตรวจจับขวดที่บรรจุไม่เพียงพอ มากเกินไป หรือปิดผนึกไม่ถูกต้องได้ทันที

● ความสมบูรณ์ของก๊าซ: โดยเฉพาะอย่างยิ่งสำหรับยาที่สำคัญ สามารถวัดออกซิเจนในช่องว่างระหว่างหัวยาและความดันได้ (เช่น การตรวจจับการรั่วไหลของแรงดันไฟฟ้าสูงสำหรับฝา)

● การตรวจสอบซอฟต์แวร์: ข้อมูลจากเซ็นเซอร์ทั้งหมดจะถูกบันทึกเพื่อตรวจสอบ และจะส่งสัญญาณเตือนเมื่อเกิดการเบี่ยงเบน

ขั้นตอนการควบคุมคุณภาพเหล่านี้ช่วยลดโอกาสในการส่งสินค้าที่มีข้อบกพร่องได้อย่างมาก ในทางปฏิบัติ สายการผลิตจะบรรลุคุณภาพในการตรวจนับสินค้าครั้งแรกที่ใกล้เคียงกับ 100% ทำให้ผู้ผลิตสามารถปฏิบัติตามเกณฑ์การเรียกคืนสินค้าที่เข้มงวดได้ ดังที่คู่มืออุตสาหกรรมฉบับหนึ่งระบุไว้ หน่วยตรวจสอบแบบบูรณาการจะ "ลดโอกาสในการเรียกคืนสินค้า"

การประยุกต์ใช้ในอุตสาหกรรม

เครื่องบรรจุขวดยาใช้กันในหลายภาคส่วนซึ่งจำเป็นต้องใช้บรรจุภัณฑ์ปลอดเชื้อปริมาณน้อย:

● ยา: ผู้ใช้รายใหญ่ที่สุด ยาที่ช่วยชีวิต (วัคซีน ยาปฏิชีวนะ ยาชีวภาพ ยาฉีดเข้าเส้นเลือด) มักจะบรรจุในขวด ความแม่นยำและความปลอดเชื้อของ เครื่องบรรจุขวด ทำให้เหมาะสำหรับการกำหนดสูตรยาฉีด

● ชีวเภสัชภัณฑ์: สำหรับการบำบัดทางชีวเทคโนโลยี (แอนติบอดีโมโนโคลนัล การบำบัดด้วยเซลล์/ยีน) การรักษาความบริสุทธิ์ของผลิตภัณฑ์ถือเป็นสิ่งสำคัญ ฟิลเลอร์ที่สามารถจัดการกับสารชีวภาพที่มีมูลค่าสูงภายใต้สภาวะปลอดเชื้อได้อย่างนุ่มนวลจึงเป็นสิ่งที่ขาดไม่ได้

● เทคโนโลยีชีวภาพและการวิจัย: สารเคมีที่ใช้ในการวินิจฉัย บัฟเฟอร์ และสารเคมีในห้องแล็ป มักจะถูกแบ่งส่วนใส่ในขวด ฟิลเลอร์ใช้ในห้องปฏิบัติการด้านเทคโนโลยีชีวภาพและโรงงานนำร่องเพื่อจ่ายเอนไซม์ แอนติบอดี และสารเคมีทางชีววิทยาโมเลกุลลงในขวดที่ปลอดเชื้อ (แม้แต่มหาวิทยาลัยและกลุ่มวิจัยและพัฒนาก็ยังใช้ฟิลเลอร์บนโต๊ะสำหรับการทดลองในปริมาณเล็กน้อย)

● สัตวแพทยศาสตร์: วัคซีนและยาสำหรับสัตว์เลี้ยง/สัตว์ในฟาร์มมีการบรรจุในขวดเพิ่มมากขึ้น เครื่องบรรจุขวดอัตโนมัติช่วยให้ยาฉีดสำหรับสัตว์มีมาตรฐานความปลอดภัยเดียวกับยาสำหรับมนุษย์

● ผลิตภัณฑ์ดูแลความงามและส่วนบุคคล: เครื่องสำอางระดับไฮเอนด์ (เช่น เซรั่มไฮยาลูโรนิกแอซิด ผลิตภัณฑ์ฉีดเพื่อความงาม เช่น โบท็อกซ์) มีจำหน่ายในขวดแก้ว ผู้ผลิตเครื่องสำอางใช้สายการบรรจุขวดเพื่อกำหนดปริมาณของเหลวที่อ่อนไหวเหล่านี้และรับรองการปิดผนึกที่ถูกสุขอนามัย

● สารเคมีและของเหลวพิเศษ: อุตสาหกรรมที่ไม่ใช่เภสัชกรรมบางแห่งใช้ระบบบรรจุขวดยา ตัวอย่างเช่น ผู้ผลิตยาฆ่าแมลงทางการเกษตร สารปรุงแต่งรส หรือน้ำมันบุหรี่ไฟฟ้าใช้สารตัวเติมที่คล้ายคลึงกันสำหรับของเหลวที่กัดกร่อนหรือมีมูลค่าสูง

● อาหารและอาหารเสริม: สายการผลิตเพียงไม่กี่สายจะบรรจุสารปรุงแต่งรสเข้มข้น เอนไซม์ หรือสารแขวนลอยโปรไบโอติกลงในขวดหรือขวดเล็กอื่นๆ ที่คล้ายกัน โดยใช้ประโยชน์จากเทคโนโลยีการบรรจุแม่นยำจากบริษัทเภสัชกรรม

โดยสรุป อุตสาหกรรมใดๆ ที่ต้องการบรรจุภัณฑ์ที่มีความแม่นยำและปลอดเชื้อสำหรับปริมาณน้อยอาจใช้เครื่องบรรจุขวดได้

ผู้ผลิตและโซลูชั่นชั้นนำ

ผู้ให้บริการอุปกรณ์ระดับโลกนำเสนอโซลูชันการบรรจุขวดหลากหลายรูปแบบ ระบบมีตั้งแต่เครื่องบรรจุบนโต๊ะจนถึงสายการผลิตที่บูรณาการเต็มรูปแบบ ซัพพลายเออร์ชั้นนำออกแบบเครื่องจักรที่เป็นไปตามมาตรฐาน ISO และสามารถปรับแต่งได้ (เช่น การออกแบบแบบแยกส่วนเพื่อจัดการกับขวดรูปแบบต่างๆ) ตัวอย่างเช่น ผู้ให้บริการรายหนึ่งระบุว่าเครื่องบรรจุขวดขนาดกะทัดรัดของพวกเขาสามารถผลิตของเหลว ของแข็งกึ่งแข็ง หรือผงในห้องปลอดเชื้อได้ อีกรายรายงานว่าสายการผลิตของพวกเขามีความเร็วตั้งแต่ 10 ถึง 600 ขวดต่อนาทีโดยสามารถเปลี่ยนได้โดยไม่ต้องใช้เครื่องมือ เว็บไซต์ของผู้จำหน่ายหลายแห่งเน้นย้ำถึงความคล่องตัว (การบรรจุทุกอย่างตั้งแต่วัคซีนไปจนถึงเครื่องสำอาง) และคุณสมบัติขั้นสูง เช่น การตรวจสอบการบรรจุ 100%

ปัจจัยสำคัญในการเลือกระบบ ได้แก่ อัตราผลผลิตที่ต้องการ รูปแบบของภาชนะ ระดับของระบบอัตโนมัติ และคุณลักษณะการปฏิบัติตามข้อกำหนด ตัวเลือกทั่วไป ได้แก่ การเคลื่อนที่ด้วยเซอร์โวสำหรับความเร็วสูง อาร์เรย์การบรรจุหลายหัว การจัดการจุกขวด/ขวดที่บูรณาการ และความสามารถในการติดตามและตรวจสอบที่สมบูรณ์ นอกจากนี้ การสนับสนุนด้านบริการและการตรวจสอบยืนยันยังมีความจำเป็น เนื่องจากบริษัทเภสัชกรรมต้องตรวจสอบอุปกรณ์ให้เป็นไปตามมาตรฐาน GMP

การพิจารณาต้นทุน: ราคาแตกต่างกันมาก เครื่องบรรจุแบบตั้งโต๊ะธรรมดาอาจมีราคาหลายหมื่นดอลลาร์ ในขณะที่สายการผลิตแบบปลอดเชื้อที่ซับซ้อนอาจมีราคาสูงถึงหลายแสนดอลลาร์ขึ้นไป ราคาขึ้นอยู่กับปริมาณงาน คุณสมบัติห้องปลอดเชื้อ/การแยกส่วน ระบบอัตโนมัติที่กำหนดเอง และกฎระเบียบในท้องถิ่น

แนวโน้มและนวัตกรรมแห่งอนาคต

อุตสาหกรรมเครื่องบรรจุขวดยังคงพัฒนาอย่างต่อเนื่อง แนวโน้มปัจจุบัน ได้แก่:

● ความยืดหยุ่นและความเร็ว: ความต้องการในการเปลี่ยนรูปแบบที่รวดเร็วยิ่งขึ้น (สำหรับโรงงานที่มีผลิตภัณฑ์หลายชนิด) กำลังเพิ่มขึ้น เครื่องจักรที่มีตลับเทปเชื่อมต่อด่วนและการเปลี่ยนรูปแบบอัตโนมัติเป็นที่นิยมมากขึ้น

● การกักเก็บและความปลอดภัย: ยาที่มีฤทธิ์แรง (OEB 5) ต้องมีการบรรจุที่เข้มงวดยิ่งขึ้น ฟิลเลอร์ที่ใช้ไอโซเลเตอร์และเส้นทางของเหลวแบบใช้ครั้งเดียวทิ้ง (แบบใช้แล้วทิ้ง) กำลังได้รับความนิยมมากขึ้น

● การผลิตอัจฉริยะ: การบูรณาการกับ Industry 4.0 – การวิเคราะห์ข้อมูล การตรวจสอบระยะไกล และการบำรุงรักษาเชิงคาดการณ์ – กำลังได้รับความนิยมเพิ่มมากขึ้น ข้อมูลแบบเรียลไทม์จากเซ็นเซอร์สามารถเพิ่มผลผลิตและแก้ไขปัญหาต่างๆ ก่อนที่จะทำให้ต้องหยุดทำงาน

● ผลกระทบต่อสิ่งแวดล้อม: ผู้ผลิตบางรายกำลังสำรวจการออกแบบที่ยั่งยืนมากขึ้น เช่น การทำความสะอาดโดยไม่ใช้ตัวทำละลาย (ลดการใช้น้ำ) และการลดของเสียในบัฟเฟอร์ (เนื่องจากอัลกอริธึมการเติมอัจฉริยะทำให้สูญเสียของเหลวน้อยลง)

● มาตรฐานระดับโลก: เนื่องจากตลาดเกิดใหม่มีการลงทุนด้านเทคโนโลยีชีวภาพ โซลูชันการบรรจุขวดที่ได้มาตรฐานซึ่งเป็นไปตาม GMP ระดับโลกจึงกลายเป็นสิ่งสำคัญ

โดยรวมแล้ว ความก้าวหน้าทางวิศวกรรมแม่นยำและระบบอัตโนมัติทำให้ทันสมัย เครื่องบรรจุขวด เชื่อถือได้และมีประสิทธิภาพสูง โดยการผสมผสานการประมวลผลแบบปลอดเชื้อกับเทคโนโลยีอุตสาหกรรม 4.0 เครื่องจักรเหล่านี้จึงมั่นใจได้ว่ายาฉีดที่สำคัญต่อผู้ป่วยจะเข้าสู่ตลาดได้อย่างปลอดภัยและรวดเร็ว

คำถามที่พบบ่อย (FAQ) เกี่ยวกับเครื่องบรรจุขวด

1. เครื่องบรรจุขวดคืออะไร?

เครื่องบรรจุขวดเป็นระบบอัตโนมัติที่ใช้เติมขวดแก้วหรือพลาสติกด้วยผลิตภัณฑ์ที่เป็นของเหลวหรือผงอย่างแม่นยำ โดยทั่วไปจะรวมการป้อนขวด การล้าง การฆ่าเชื้อ การบรรจุ การปิดฝา และการตรวจสอบเข้าไว้ในสายการผลิตแบบต่อเนื่อง ซึ่งรับประกันความแม่นยำ ความเร็ว และความปลอดเชื้อที่สูง

2. เหตุใดการบรรจุขวดแบบปลอดเชื้อจึงมีความสำคัญต่อผลิตภัณฑ์ยา?

การบรรจุขวดแบบปลอดเชื้อช่วยให้มั่นใจได้ว่าทั้งภาชนะและผลิตภัณฑ์จะปราศจากการปนเปื้อนของจุลินทรีย์ โดยใช้สภาพแวดล้อมในห้องปลอดเชื้อ (ISO class 5/7) เส้นทางของส่วนประกอบที่ผ่านการฆ่าเชื้อ (CIP/SIP) และระบบกั้น เช่น ตัวแยกหรือ RABS กระบวนการนี้ช่วยปกป้องความปลอดภัยของผู้ป่วยและเป็นไปตามกฎระเบียบ

3. ขั้นตอนหลักในสายการบรรจุขวดมีอะไรบ้าง?

ลำดับทั่วไปประกอบด้วย:

1.การป้อนขวดลงบนสายพานลำเลียง

2.การซักและการกำจัดไพโรเจน

3.การอุดฟันแบบปลอดเชื้อ

4.การอุด (ใส่จุกยางเข้าไป)

5.ทางเลือกในการทำให้แห้งแบบแช่แข็งสำหรับผง

6.ฝาปิด (ฝาอลูมิเนียม/ฝาพลาสติก)

7.การตรวจสอบภาพและการติดฉลาก

4. เครื่องบรรจุขวดใช้เทคโนโลยีปั๊มแบบใด

ประเภทปั๊มทั่วไปได้แก่:

● ปั๊มลูกสูบโรตารี – แม่นยำและอเนกประสงค์

● ปั๊มลูกสูบ – การแยกส่วนสัมผัสผลิตภัณฑ์

● ปั๊มไดอะแฟรมแบบกลิ้ง – เส้นทางของเหลวปลอดเชื้อ

● ฟิลเลอร์แบบแรงดันเวลา – ง่ายและมีประสิทธิภาพสำหรับการแก้ปัญหาที่ชัดเจน

5. เครื่องบรรจุขวดมีกี่ประเภท?

ได้แก่:

● เครื่องจักรเดสก์ท็อป/โต๊ะทำงานสำหรับการวิจัยและพัฒนาและการทดลองใช้งาน

● เครื่องจักรแบบกึ่งอัตโนมัติพร้อมการโหลดด้วยมือ

● ระบบบูรณาการอัตโนมัติเต็มรูปแบบพร้อมระบบคลายเกลียว

● การกำหนดค่าแบบหมุนและแบบเส้นตรงขึ้นอยู่กับความต้องการปริมาณงาน

● ระบบพร้อมสำหรับการทำแห้งแบบแช่แข็งสำหรับผลิตภัณฑ์

6. เครื่องบรรจุขวดมีความแม่นยำขนาดไหน?

ระบบไฮเอนด์ที่ใช้ปั๊มขับเคลื่อนด้วยเซอร์โวสามารถให้ความแม่นยำในการบรรจุได้ดีกว่า ±1% ซึ่งตรวจสอบโดยเซ็นเซอร์ที่มีความแม่นยำหรือการควบคุมในกระบวนการตามน้ำหนัก ซึ่งจะช่วยลดการเติมเกินหรือเติมไม่เพียงพอ และเป็นไปตามมาตรฐานเภสัชกรรมที่เข้มงวด

7. อุตสาหกรรมใดบ้างที่ใช้เครื่องจักรบรรจุขวด?

การใช้งานประกอบด้วย:

● เภสัชกรรมและเทคโนโลยีชีวภาพ: วัคซีน ยาฉีด ยาชีวภาพ

● ห้องปฏิบัติการวิจัย: สารเคมี สารละลายวินิจฉัย

● ยาสำหรับสัตวแพทย์: วัคซีนและยาฉีด

● เครื่องสำอาง : เซรั่ม และสกินแคร์ในรูปแบบลิควิด

● สารเคมีพิเศษและอาหารเสริมที่ต้องมีการกำหนดปริมาณอย่างแม่นยำ

8. ความแตกต่างระหว่างระบบการบรรจุขวดของเหลวและผงคืออะไร?

● สายการบรรจุขวดของเหลวใช้ปั๊ม (เช่น ปั๊มลูกสูบ) เพื่อจ่ายสารละลาย

● สายการบรรจุขวดผงใช้ระบบสว่านหรือสุญญากาศในการจัดการกับสูตรแห้ง โดยมักใช้กับผลิตภัณฑ์ที่ผ่านการทำให้แห้งแบบแช่แข็ง

9. การรักษาความปลอดเชื้อระหว่างการอุดฟันทำได้อย่างไร?

ความปลอดเชื้อได้รับการรับรองโดย:

● สภาพแวดล้อมห้องสะอาดหรือห้องแยก

● CIP/SIP ของเส้นทางของไหล

● ระบบกั้นเช่น RABS

● ขวดและจุกที่ผ่านการฆ่าเชื้อแล้วส่งผ่านอุโมงค์หรือถาด

● การดำเนินงานที่ได้รับการตรวจสอบและควบคุมตามโปรโตคอล GMP

10. ผู้ผลิตควรพิจารณาอะไรบ้างเมื่อเลือกใช้เครื่องบรรจุขวด?

ข้อควรพิจารณาที่สำคัญ ได้แก่:

● ประเภทผลิตภัณฑ์ (ของเหลวเทียบกับผง)

● ปริมาณงานที่ต้องการและความยืดหยุ่นของขนาดขวด

● ข้อกำหนดความแม่นยำ

● ระดับของระบบอัตโนมัติที่จำเป็น

● การปฏิบัติตามมาตรฐาน GMP และห้องสะอาด

● การบูรณาการกับระบบต้นน้ำ (เครื่องซักผ้า เครื่องฆ่าเชื้อ) และระบบปลายน้ำ (ผู้ตรวจสอบ ผู้ติดฉลาก)

| อ้างอิง: | |

| 1. | เรียบง่ายอย่างสง่างาม: กระบวนการของ Aseptic Technologies ปฏิวัติการบรรจุขวดแบบปิด -สืบค้นจาก:พีโลกแห่งการแปรรูปทางเภสัชกรรม |

| 2. | “การบรรจุขวดยาแบบปลอดเชื้อ” (บทคัดย่อ PubMed) -สืบค้นจาก:ห้องสมุดการแพทย์แห่งชาติ |

| 3. | “การบรรจุขวดยาแบบปลอดเชื้อสำหรับยาฉีดปลอดเชื้อ: การรับรองการปฏิบัติตามข้อกำหนดในการผลิตยา” (GBI Biomanufacturing, 2024) -สืบค้นจาก:gbiio.com ภาษาไทย |

ความคิดเห็น