โลกที่เดิมพันสูงของการผลิตเครื่องดื่มสมัยใหม่

ในภูมิทัศน์การแข่งขันที่ดุเดือดของตลาดเครื่องดื่มระดับโลก ความสำเร็จวัดกันที่มิลลิลิตรและมิลลิวินาที ความต้องการของผู้บริโภคสำหรับความหลากหลาย คุณภาพ และความแปลกใหม่นั้นไม่ลดละ ในขณะที่มาตรฐานการกำกับดูแลด้านความปลอดภัยและความแม่นยำในการติดฉลากก็เข้มงวดยิ่งขึ้นกว่าที่เคย ในสภาพแวดล้อมที่มีเดิมพันสูงนี้ สายการบรรจุเครื่องดื่ม เป็นมากกว่าลำดับของเครื่องจักร เป็นจุดเชื่อมต่อที่สำคัญที่คุณภาพของผลิตภัณฑ์ ชื่อเสียงของแบรนด์ และผลกำไรมาบรรจบกัน การตัดสินใจทุกครั้งที่เกิดขึ้นที่นี่ ตั้งแต่การเลือก เครื่องบรรจุเครื่องดื่ม ในการออกแบบเวิร์กโฟลว์การผลิตมีผลกระทบอย่างลึกซึ้งและยั่งยืน

ประสิทธิภาพและคุณภาพของการดำเนินการด้านเครื่องดื่มถือเป็นสิ่งสำคัญที่สุด ข้อผิดพลาดเพียงเล็กน้อยบนสายการบรรจุ เช่น การบรรจุเครื่องดื่มเกินขนาดไม่กี่มิลลิลิตร ฝาที่ปิดไม่ดี หรือระยะเวลาที่ต้องหยุดทำงานโดยไม่จำเป็น อาจส่งผลให้เกิดภาระด้านปฏิบัติการและการเงินที่สำคัญได้ ปัญหาเหล่านี้ปรากฏให้เห็นในรูปแบบของสินค้าที่สูญเปล่า การเรียกคืนสินค้าที่มีต้นทุนสูง การร้องเรียนของลูกค้าที่ทำลายความภักดีต่อแบรนด์ และอาจได้รับค่าปรับจากหน่วยงานกำกับดูแล

แรงกดดันนี้ทวีความรุนแรงขึ้นจากการเปลี่ยนแปลงพื้นฐานของตลาด ความต้องการของผู้บริโภคในยุคใหม่ที่มีต่อผลิตภัณฑ์ที่มีรสชาติ ขนาด และประเภทที่หลากหลาย ส่งผลให้หน่วยการจัดเก็บสต็อก (SKU) ขยายตัวอย่างรวดเร็ว เพื่อตอบสนองความต้องการนี้ ผู้ผลิตจึงถูกบังคับให้เลิกผลิตผลิตภัณฑ์เดียวในปริมาณมาก หันมาผลิตเป็นล็อตที่สั้นลงและหลากหลายมากขึ้น ซึ่งส่งผลให้ต้องเปลี่ยนสายการผลิตบ่อยขึ้น เป็นแหล่งหลักของเวลาหยุดทำงานที่ไม่เกิดประสิทธิผล และเป็นปัจจัยเสี่ยงสำคัญสำหรับข้อผิดพลาดหากไม่ได้รับการจัดการอย่างมีประสิทธิภาพ ดังนั้น จึงไม่สามารถประเมินระบบการบรรจุเครื่องดื่มสมัยใหม่ได้จากความเร็วคงที่เพียงอย่างเดียวอีกต่อไป ความคล่องตัวของระบบ ซึ่งก็คือความสามารถในการสลับระหว่างผลิตภัณฑ์ ภาชนะ และฝาที่แตกต่างกันได้อย่างรวดเร็วและสมบูรณ์แบบ ได้กลายเป็นตัวชี้วัดประสิทธิภาพที่สำคัญและขับเคลื่อนโดยตลาด

ความท้าทายพื้นฐาน: การบรรลุความแม่นยำในการเติมที่ไม่เปลี่ยนแปลง

หัวใจสำคัญของการบรรจุขวดทุกครั้งคือความท้าทายพื้นฐานในการจ่ายผลิตภัณฑ์ในปริมาณที่ต้องการและแม่นยำลงในภาชนะแต่ละใบ ซึ่งเป็นรากฐานของคุณภาพ การปฏิบัติตามข้อกำหนด และผลกำไร การไม่สามารถบรรจุผลิตภัณฑ์ได้แม่นยำสม่ำเสมออาจส่งผลกระทบต่อการดำเนินงานทั้งหมด

ฟิสิกส์ของความไม่แม่นยำ: สาเหตุของระดับการเติมที่ไม่สม่ำเสมอ

การเติมที่ไม่ถูกต้องนั้นไม่ค่อยเกิดจากความผิดพลาดเพียงครั้งเดียว แต่มักเกิดจากตัวแปรที่ซับซ้อนและโต้ตอบกันภายในสภาพแวดล้อมการผลิต สาเหตุหลักๆ ได้แก่:

● ความแปรผันของผลิตภัณฑ์: คุณสมบัติทางกายภาพของเครื่องดื่มเป็นปัจจัยหลัก ความผันผวนของอุณหภูมิอาจทำให้ความหนืดของของเหลว (ความต้านทานการไหล) เปลี่ยนแปลงไป ส่งผลให้ของเหลวไหลออกได้ไม่เท่ากันในแต่ละล็อต ในทำนองเดียวกัน ผลิตภัณฑ์ที่มีเนื้อ อนุภาค หรือความหนืดสูงจะมีพฤติกรรมภายใต้แรงดันแตกต่างจากของเหลวที่ไหลอิสระและบาง

● ปัญหาทางกลไกและการควบคุม: การ เครื่องบรรจุเครื่องดื่ม เป็นการประกอบชิ้นส่วนกลไกและอิเล็กทรอนิกส์ที่ซับซ้อน เมื่อเวลาผ่านไป ชิ้นส่วนต่างๆ เช่น วาล์วเติม ซีล และปั๊มอาจสึกหรอ ทำให้เกิดการรั่วไหลหรืออัตราการไหลที่ไม่สม่ำเสมอ หัวฉีดที่อุดตันอาจทำให้การกระจายไม่สม่ำเสมอ ในขณะที่แรงดันอากาศที่ไม่เสถียรในระบบลมอาจส่งผลให้จังหวะลูกสูบแตกต่างกัน และส่งผลให้ปริมาณการเติมไม่สม่ำเสมอ นอกจากนี้ ข้อผิดพลาดในการปรับเทียบระบบควบคุม เช่น ตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ (PLC) และเซ็นเซอร์ อาจนำไปสู่ความไม่แม่นยำในระบบ

● การเกิดฟองและการกักเก็บอากาศ: สำหรับเครื่องดื่มหลายชนิด โดยเฉพาะเครื่องดื่มอัดลมหรือเครื่องดื่มที่ผสมระหว่างการแปรรูป การเกิดฟองถือเป็นความท้าทายที่สำคัญ ฟองและช่องอากาศที่ติดอยู่จะแทนที่ของเหลวในภาชนะ ส่งผลให้ของเหลวในภาชนะเต็มเมื่อผลิตภัณฑ์ตกตะกอน ซึ่งไม่เพียงแต่หลอกลวงลูกค้าเท่านั้น แต่ยังทำให้สินค้าดูไม่สม่ำเสมอบนชั้นวางอีกด้วย

ต้นทุนสูงของความไม่แม่นยำ: มากกว่าผลิตภัณฑ์ที่หกเลอะเทอะ

ผลที่ตามมาจากระดับการเติมที่ไม่สม่ำเสมอมีผลกระทบไกลเกินสายการผลิต

● การสูญเสียทางการเงินจากการแจกสินค้าฟรี: การเติมเกินปริมาณอย่างต่อเนื่องจะทำให้สูญเสียเงินโดยตรง แม้ว่าขวดเดียวที่เติมเกินปริมาณอาจดูไม่สำคัญ แต่การสูญเสียผลิตภัณฑ์รวมกันจากปริมาณหลายพันหรือหลายล้านหน่วยอาจส่งผลกระทบอย่างมากต่อผลกำไร โดยเฉพาะอย่างยิ่งสำหรับผลิตภัณฑ์ที่มีมูลค่าสูง เช่น สุราพรีเมียมหรือน้ำผลไม้คั้นเย็น

● การทำลายความเชื่อมั่นในแบรนด์และความเสี่ยงด้านกฎระเบียบ: การเติมน้ำมันไม่เต็มขวดนั้นยิ่งอันตรายเข้าไปอีก เพราะอาจทำให้ลูกค้าร้องเรียน ทำให้ชื่อเสียงของแบรนด์ในด้านคุณภาพและความยุติธรรมเสียหาย และนำไปสู่การดำเนินการทางกฎหมายที่ร้ายแรง รวมถึงค่าปรับมหาศาลและการเรียกคืนสินค้า ในสายตาของผู้บริโภค ความสม่ำเสมอคือคำพ้องความหมายกับคุณภาพ ขวดที่หมดไปครึ่งขวดก็เท่ากับผิดสัญญา

ความท้าทายของความแม่นยำในการเติมไม่ใช่ปัญหาแบบคงที่ที่สามารถแก้ไขได้เพียงครั้งเดียว แต่เป็นตัวแปรแบบไดนามิกที่ต้องได้รับการจัดการอย่างแข็งขัน เครื่องจักรที่ดูเหมือน "เลื่อนไหล" และต้องมีการปรับเทียบใหม่ตลอดเวลาอาจไม่ใช่สาเหตุของปัญหา ในทางกลับกัน ความไม่สม่ำเสมอของเครื่องจักรอาจเป็นอาการของปัญหาต้นน้ำ เช่น การควบคุมอุณหภูมิที่ไม่ดีในถังผสมซึ่งส่งผลต่อความหนืดของผลิตภัณฑ์ สิ่งนี้เผยให้เห็นความจริงที่ลึกซึ้งกว่านั้น: การแก้ปัญหาความแม่นยำในการเติมต้องอาศัยมุมมองแบบองค์รวมของสายการผลิตทั้งหมด วิธีแก้ปัญหาที่มีประสิทธิผลที่สุดเกี่ยวข้องกับ เครื่องบรรจุเครื่องดื่ม ชาญฉลาดเพียงพอที่จะชดเชยการเปลี่ยนแปลงเหล่านี้หรือระบบรวมซึ่งข้อมูลกระบวนการต้นน้ำแจ้งและปรับพารามิเตอร์การเติมปลายน้ำ

การตอบสนองทางวิศวกรรม: การเจาะลึกเทคโนโลยีการบรรจุที่แม่นยำ

เพื่อรับมือกับความท้าทายของความไม่แม่นยำ วิศวกรได้พัฒนาเทคโนโลยีการบรรจุที่ซับซ้อนมากมาย เทคโนโลยีแต่ละอย่างทำงานบนหลักการทางวิทยาศาสตร์ที่แตกต่างกัน จึงมีข้อดีเฉพาะตัวที่เหมาะกับประเภทเครื่องดื่มและเป้าหมายการผลิตเฉพาะ การเลือกเครื่องบรรจุเครื่องดื่มที่เหมาะสมเป็นการตัดสินใจเชิงกลยุทธ์ที่ส่งผลโดยตรงต่อคุณภาพของผลิตภัณฑ์และประสิทธิภาพการดำเนินงาน

สำหรับความแม่นยำเชิงปริมาตรอย่างแท้จริง: เครื่องบรรจุลูกสูบเซอร์โว

สำหรับผลิตภัณฑ์ที่ปริมาตรที่แม่นยำเป็นสิ่งสำคัญ ลูกสูบขับเคลื่อนด้วยเซอร์โว แสดงให้เห็นถึงความแม่นยำสูงสุด

● หลักการทำงาน: เทคโนโลยีนี้ใช้กลไกการเคลื่อนที่เชิงบวก ลูกสูบจะหดกลับภายในกระบอกสูบที่ผ่านการกลึงด้วยความแม่นยำเพื่อดึงผลิตภัณฑ์ออกมาในปริมาณที่แน่นอน จากนั้นลูกสูบจะยืดออกเพื่อเคลื่อนย้ายของเหลวนั้นผ่านหัวฉีดและเข้าไปในภาชนะ

● การปฏิวัติเซอร์โว: ขณะที่อายุมากขึ้น ฟิลเลอร์ลูกสูบ เครื่องจักรสมัยใหม่ใช้มอเตอร์เซอร์โวซึ่งควบคุมโดย PLC และใช้ระบบขับเคลื่อนแบบลมหรือกลไกที่ไวต่อการเปลี่ยนแปลงของแรงดันอากาศ มอเตอร์เซอร์โวซึ่งควบคุมโดย PLC ช่วยให้สั่งการความยาวระยะชักและความเร็วของลูกสูบได้อย่างแม่นยำและตั้งโปรแกรมได้ ทำให้ผู้ปฏิบัติงานสามารถสร้าง "โปรไฟล์การเติม" ได้ เช่น เริ่มเติมอย่างรวดเร็วแล้วจึงค่อยชะลอความเร็วลงเมื่อภาชนะใกล้เต็มเพื่อป้องกันการกระเซ็นหรือเกิดฟอง

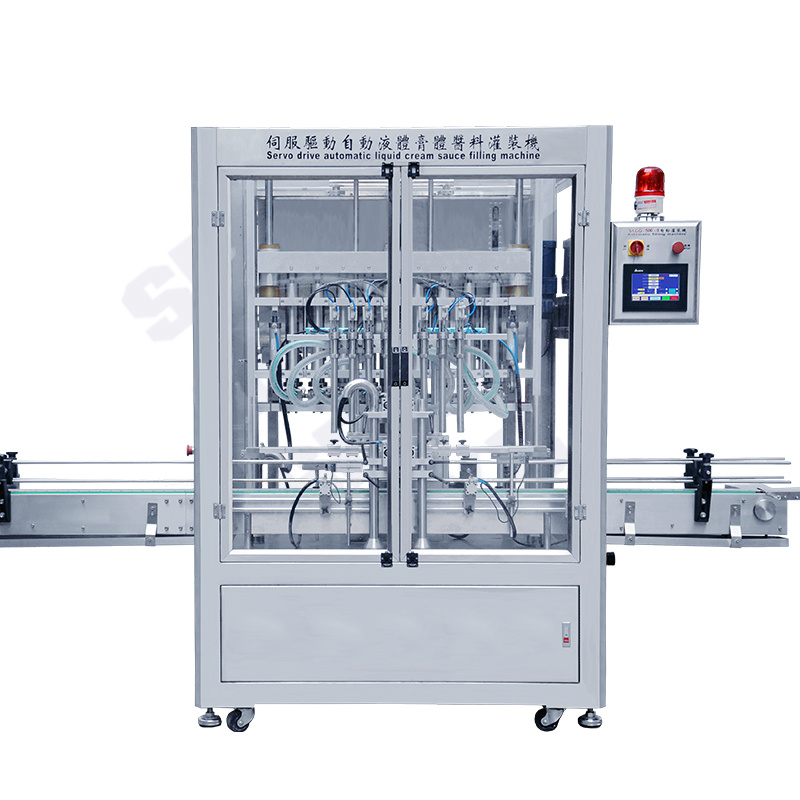

● ประโยชน์: ผลลัพธ์ที่ได้คือความแม่นยำที่เหนือชั้น โดยมักจะได้ค่าความคลาดเคลื่อน ±0.25% หรือดีกว่านั้น โดยมีความสามารถในการทำซ้ำได้อย่างยอดเยี่ยมจากรอบหนึ่งไปยังรอบถัดไป ความแม่นยำนี้ช่วยลดการสูญเสียผลิตภัณฑ์และทำให้เครื่องบรรจุลูกสูบเซอร์โวมีความอเนกประสงค์อย่างเหลือเชื่อ สามารถจัดการกับทุกอย่างตั้งแต่ของเหลวใสๆ ไปจนถึงเนื้อเหนียวหนืด ซอส และแม้แต่ผลิตภัณฑ์ที่มีอนุภาคอ่อน ตัวอย่างที่ดีคือเครื่องบรรจุลูกสูบเซอร์โวไดรฟ์หลายหัวอัตโนมัติซีรีส์ XBGG จาก SFXB (Xueba Pack) ซึ่งใช้ประโยชน์จากเทคโนโลยีเซอร์โวนี้และโครงสร้างสแตนเลส 316L ที่ถูกสุขอนามัยเพื่อให้การบรรจุซอสและของเหลวมีความอเนกประสงค์และมีความแม่นยำสูง

|

| เครื่องบรรจุลูกสูบแบบขับเคลื่อนเซอร์โวหลายหัวอัตโนมัติซีรีส์ XBGG |

สำหรับความแม่นยำสูงสุดด้วยผลิตภัณฑ์มูลค่าสูง: ตัวเติมน้ำหนักสุทธิ

เมื่อต้นทุนผลิตภัณฑ์สูงหรือความหนาแน่นแตกต่างกัน เทคโนโลยีการเติมน้ำหนักสุทธิจะช่วยปกป้องผลิตภัณฑ์ไม่ให้หลุดออกไปได้อย่างสูงสุด

● หลักการทำงาน: แทนที่จะวัดปริมาตร ตัวเติมน้ำหนักสุทธิ วัดน้ำหนัก โดยวางภาชนะเปล่าแต่ละใบบนเครื่องชั่งความแม่นยำสูงหรือเซลล์โหลดก่อน จากนั้นบันทึกน้ำหนักเปล่า (tare) จากนั้นเครื่องจักรจะเติมภาชนะจนได้น้ำหนักเป้าหมายที่ตั้งโปรแกรมไว้

● ข้อได้เปรียบหลัก: จุดแข็งหลักของวิธีนี้คือไม่เกิดการเปลี่ยนแปลงในลักษณะของผลิตภัณฑ์ เนื่องจากวัดมวลได้โดยตรง จึงไม่ได้รับผลกระทบจากการเปลี่ยนแปลงของอุณหภูมิ ความหนาแน่น ความหนืด หรือการเติมอากาศของผลิตภัณฑ์ ทำให้วิธีนี้เป็นวิธีที่แม่นยำและเชื่อถือได้มากที่สุดสำหรับผลิตภัณฑ์ที่มีมูลค่าสูงหรือไม่สม่ำเสมอ โดยรับประกันว่าทุกบรรจุภัณฑ์จะมีน้ำหนักของผลิตภัณฑ์ที่ขายตรงตามน้ำหนักจริง

● คุณสมบัติอัจฉริยะ: ระบบน้ำหนักสุทธิขั้นสูงมีวงจรป้อนกลับที่ปรับปริมาณผลิตภัณฑ์ "ระหว่างขั้นตอน" (ของเหลวระหว่างหัวฉีดและพื้นผิวภาชนะ) โดยอัตโนมัติเพื่อเพิ่มความแม่นยำ ระบบยังสามารถคัดแยกภาชนะที่อยู่นอกขีดจำกัดก่อนเริ่มการบรรจุเพื่อป้องกันการสูญเสีย และสามารถให้ข้อมูลทางสถิติโดยละเอียดสำหรับรอบการบรรจุทุกครั้ง ซึ่งมีค่าอย่างยิ่งสำหรับการควบคุมคุณภาพ

|

| เครื่องบรรจุของเหลวแบบชั่งน้ำหนักอัตโนมัติซีรีส์ XBCZ |

สำหรับการบรรจุที่ถูกสุขอนามัยและไม่ต้องบำรุงรักษามาก: เครื่องบรรจุแบบมิเตอร์วัดอัตราการไหลแบบแม่เหล็ก

สำหรับเครื่องดื่มที่มีส่วนประกอบของน้ำหลายชนิด ฟิลเลอร์มิเตอร์วัดอัตราการไหลแบบแม่เหล็ก มอบการผสมผสานที่หรูหราระหว่างความแม่นยำและสุขอนามัยที่เหนือระดับ

● หลักการทำงาน: เทคโนโลยีนี้ใช้หลักการเหนี่ยวนำแม่เหล็กไฟฟ้าของฟาราเดย์ เมื่อของเหลวที่นำไฟฟ้าไหลผ่านสนามแม่เหล็กที่สร้างขึ้นโดยสารตัวเติม ของเหลวจะเหนี่ยวนำให้เกิดแรงดันไฟฟ้า แรงดันไฟฟ้านี้จะแปรผันตรงกับความเร็วของของเหลว เซ็นเซอร์จะวัดแรงดันไฟฟ้านี้ และเครื่องส่งสัญญาณจะแปลงแรงดันไฟฟ้าดังกล่าวเป็นอัตราการไหลตามปริมาตรที่แม่นยำทันที โดยตัดการไหลเมื่อถึงปริมาตรเป้าหมาย

● ข้อได้เปรียบหลัก: ประโยชน์ที่สำคัญที่สุดคือการออกแบบที่ไม่รุกรานและไม่มีสิ่งกีดขวาง ผลิตภัณฑ์ไหลผ่านท่อที่เรียบไม่มีชิ้นส่วนที่เคลื่อนไหว ลูกสูบ หรือซีลในเส้นทางผลิตภัณฑ์ ซึ่งทำให้ระบบถูกสุขอนามัยเป็นพิเศษ ทำความสะอาดได้ง่ายโดยใช้กรรมวิธี Clean-in-Place (CIP) และแทบไม่ต้องบำรุงรักษาเลย

● ข้อจำกัด: เทคโนโลยีนี้เหมาะสำหรับของเหลวที่นำไฟฟ้าได้เท่านั้น (โดยทั่วไปจะมีค่าการนำไฟฟ้ามากกว่า 5 ไมโครซีเมนส์ต่อเซนติเมตร หรือ 5 ไมโครซีเมนส์ต่อเซนติเมตร) ซึ่งรวมถึงน้ำผลไม้ ชา และเครื่องดื่มที่มีน้ำเป็นส่วนประกอบส่วนใหญ่ แต่ไม่รวมผลิตภัณฑ์ เช่น น้ำมันหรือน้ำเชื่อมที่มีน้ำตาลสูงบางชนิด

การเลือกเทคโนโลยีการบรรจุไม่ใช่เรื่องไร้เหตุผล แต่เป็นการตัดสินใจที่คำนวณมาโดยพิจารณาจากความท้าทายเฉพาะของเครื่องดื่ม ผู้ผลิตทั้งน้ำนิ่งและน้ำผลไม้เข้มข้นที่มีความหนืดและมีมูลค่าสูงอาจต้องใช้สองเทคโนโลยีที่แตกต่างกัน สายการกรอก เพื่อให้ดำเนินการได้อย่างเหมาะสมที่สุด ซึ่งเน้นย้ำถึงความสำคัญของการเป็นพันธมิตรกับผู้ผลิตเครื่องจักรบรรจุภัณฑ์จากจีนที่นำเสนอผลิตภัณฑ์ที่หลากหลายและความเชี่ยวชาญในการแนะนำลูกค้าให้ค้นหาโซลูชันที่เหมาะสมกับความต้องการทางธุรกิจเฉพาะของตน

| หมวดเครื่องดื่ม | ความท้าทายหลัก | เทคโนโลยีการบรรจุที่แนะนำ | เหตุผลทางเทคนิค |

| น้ำอัดลม เบียร์ | การสูญเสียคาร์บอนไดออกไซด์ การเกิดฟอง | ฟิลเลอร์ต้านแรงดัน | ปรับความดันในภาชนะและถังบรรจุให้เท่ากัน ป้องกันไม่ให้ CO2 หลุดออกจากสารละลายตามกฎของเฮนรี |

| น้ำเปล่า น้ำผลไม้ใส | ความเร็ว ความคุ้มทุน ความสวยงามบนชั้นวาง | แรงโน้มถ่วง / ตัวเติมน้ำล้น | กลไกความเร็วสูงที่เรียบง่าย เหมาะสำหรับของเหลวที่มีความหนืดต่ำ เติมได้ในระดับที่สม่ำเสมอเพื่อการนำเสนอภาพที่ยอดเยี่ยม |

| น้ำผลไม้เนื้อข้น ซอส ครีม | อนุภาคที่มีความหนืดสูง | ฟิลเลอร์ลูกสูบเซอร์โว | การเคลื่อนที่เชิงบวกช่วยให้เกิดแรงที่จำเป็นในการเคลื่อนย้ายผลิตภัณฑ์ที่มีความหนืดและอนุภาคต่างๆ ได้อย่างแม่นยำ การควบคุมเซอร์โวช่วยให้ปรับปริมาตรและความเร็วได้อย่างแม่นยำ |

| น้ำเชื่อมที่มีมูลค่าสูง สุรา น้ำมันที่รับประทานได้ | ความแม่นยำสูง สินค้าแจกฟรี | ฟิลเลอร์น้ำหนักสุทธิ | บรรจุให้ได้น้ำหนักที่แม่นยำ กำจัดความไม่แม่นยำจากความหนาแน่น/อุณหภูมิที่เปลี่ยนแปลง และลดการสูญเสียของผลิตภัณฑ์ราคาแพงให้เหลือน้อยที่สุด |

| นม เครื่องดื่มจากพืช ชา | การเน่าเสียจากจุลินทรีย์ อายุการเก็บรักษา | ระบบการบรรจุแบบปลอดเชื้อ | ฆ่าเชื้อผลิตภัณฑ์และบรรจุภัณฑ์แยกจากกันเพื่อสร้างผลิตภัณฑ์ที่สามารถเก็บไว้บนชั้นวางได้โดยไม่ใส่สารกันบูด ตอบสนองความต้องการ "ฉลากสะอาด" |

การจัดการความสมบูรณ์ของผลิตภัณฑ์: โซลูชันสำหรับเครื่องดื่มที่มีแอลกอฮอล์และอัดลม

นอกเหนือไปจากการจ่ายปริมาณที่ถูกต้องแล้ว เครื่องบรรจุเครื่องดื่ม ต้องปกป้องคุณสมบัติโดยธรรมชาติของผลิตภัณฑ์ สำหรับเครื่องดื่มยอดนิยมหลายๆ ชนิด นั่นหมายถึงการจัดการสมดุลที่ละเอียดอ่อนของคาร์บอเนตและป้องกันการเกิดฟอง ซึ่งอาจทำให้ทั้งคุณภาพและความแม่นยำลดลง

การต่อสู้กับโฟม: การรักษาคุณภาพของผลิตภัณฑ์และความแม่นยำของการบรรจุ

โฟมเป็นศัตรูของการบรรจุที่มีประสิทธิภาพและคุณภาพสูง เกิดจากการกวนของของเหลวและการปล่อยก๊าซที่ละลายหรือกักขัง ทำให้การบรรจุไม่แม่นยำ ต่ำ ผลิตภัณฑ์หก และออกซิเจนที่ละลายเพิ่มขึ้น ซึ่งอาจส่งผลกระทบเชิงลบต่อรสชาติและอายุการเก็บรักษาของเครื่องดื่ม โซลูชันทางวิศวกรรมหลักสองประการสามารถแก้ไขปัญหานี้ได้โดยตรง:

● โซลูชันการเติมแบบล่างขึ้นบน: เทคนิคนี้เป็นวิธีที่เรียบง่ายแต่มีประสิทธิภาพสูงในการลดความปั่นป่วน หัวฉีดพิเศษบน เครื่องบรรจุ สำหรับขวด ให้จุ่มลงไปที่ก้นภาชนะก่อนเริ่มจ่าย เมื่อของเหลวเต็มภาชนะ หัวฉีดจะยกขึ้นด้วยความเร็วที่ปรับได้และควบคุมได้ ทำให้ทางออกจมอยู่ใต้ผิวของเหลวเสมอ การเติมของเหลวใต้ผิวอย่างอ่อนโยนนี้จะช่วยลดการกระเซ็นและการกวนได้อย่างมาก จึงป้องกันไม่ให้เกิดฟองตั้งแต่แรก

● โซลูชันการเติมน้ำล้น: เครื่องบรรจุแบบล้น (Overflow Filler) ใช้ในแอปพลิเคชันที่บรรจุของเหลวให้ถึงระดับที่ต้องการรูปลักษณ์ที่สวยงามสม่ำเสมอบนชั้นวางสินค้า เครื่องบรรจุแบบล้นเป็นทางเลือกอื่น เครื่องจักรเหล่านี้ใช้หัวฉีดพิเศษที่สร้างซีลบนช่องเปิดของภาชนะ เครื่องบรรจุจะเติมของเหลวลงในภาชนะจนกว่าของเหลวจะไปถึงช่องล้นในหัวฉีด ผลิตภัณฑ์ส่วนเกินและโฟมที่เกิดขึ้นจะถูกผลักออกทางช่องส่งคืนนี้และกลับไปยังถังเก็บ ทำให้มั่นใจได้ว่าขวดแต่ละขวดจะมีระดับการบรรจุที่สม่ำเสมอและไม่มีโฟม

การถนอมเครื่องดื่มที่มีฟอง: วิทยาศาสตร์แห่งการบรรจุแบบต้านแรงดัน

สำหรับเครื่องดื่มอัดลม เช่น น้ำอัดลม เบียร์ และน้ำอัดลม การรักษาระดับคาร์บอนไดออกไซด์ที่ละลายอยู่ (CO2) ถือเป็นสิ่งสำคัญต่อประสบการณ์ของผู้บริโภค ซึ่งต้องใช้เทคโนโลยีเฉพาะทางที่เรียกว่าการบรรจุแบบต้านแรงดัน

● วิทยาศาสตร์: กระบวนการนี้ควบคุมโดยหลักการทางเคมีที่เรียกว่ากฎของเฮนรี่ ซึ่งระบุว่าปริมาณของก๊าซที่สามารถละลายอยู่ในของเหลวได้นั้นแปรผันตรงกับความดันของก๊าซนั้นเหนือพื้นผิวของของเหลว เมื่อเปิดกระป๋องโซดา ความดันที่ลดลงอย่างกะทันหันสู่ระดับบรรยากาศทำให้ CO2 ที่ละลายอยู่ในสารละลายไหลออกมาจากสารละลายอย่างรวดเร็ว ทำให้เกิดฟองและฟองอากาศที่เป็นเอกลักษณ์ การบรรจุแบบต้านแรงดันทำงานโดยป้องกันไม่ให้ความดันลดลงนี้เกิดขึ้นระหว่างกระบวนการบรรจุ

● กระบวนการ: เครื่องบรรจุกระป๋องหรือขวดแบบใช้แรงดันสวนทางกันมีลำดับขั้นตอนที่ชัดเจน:

1.การเพิ่มแรงดัน: ก่อนอื่นภาชนะเปล่าจะถูกปิดผนึกแล้วเติมแรงดันด้วยก๊าซ CO2 ให้เท่ากับหรือสูงกว่าความดันของเครื่องดื่มอัดลมในถังเติมหลักเล็กน้อย

2.การเติมแบบอ่อนโยน: เมื่อความดันเท่ากัน วาล์วเติมของเหลวจะเปิดขึ้น เครื่องดื่มจะไหลเข้าไปในภาชนะอย่างนุ่มนวลโดยอาศัยแรงโน้มถ่วงหรือแรงดันเล็กน้อย โดยไม่มีความปั่นป่วนหรือความแตกต่างของความดันที่สำคัญ วิธีนี้ช่วยให้ CO2 ละลายในของเหลวได้อย่างปลอดภัย

3.การดมกลิ่น: เมื่อการบรรจุเสร็จสิ้น แรงดันในพื้นที่ว่างเหนือภาชนะจะถูกปล่อยออกอย่างระมัดระวังและช้าๆ (กระบวนการนี้เรียกว่า "การดม") ก่อนที่ภาชนะจะเคลื่อนไปยังเครื่องปิดฝาหรือเครื่องปิดรอยต่อ

● ปัจจัยสำคัญสู่ความสำเร็จ: เพื่อเพิ่มการกักเก็บคาร์บอเนตให้สูงสุด ปัจจัยสองประการมีความสำคัญ: การรักษาอุณหภูมิของผลิตภัณฑ์ให้ต่ำมาก (เนื่องจากของเหลวเย็นจะมีก๊าซที่ละลายอยู่มากกว่า) และการทำให้แน่ใจว่าควบคุมความดันได้อย่างเสถียรและแม่นยำตลอดทั้งสายการผลิต

การจัดการโฟมและคาร์บอเนตอย่างมีประสิทธิภาพต้องอาศัยแนวทางระดับระบบ ซึ่งถือเป็นการฝึกจัดการพลังงาน—จลนศาสตร์ ความร้อน และแรงดัน—ของผลิตภัณฑ์ตลอดทั้งสายการผลิต การติดตั้งที่ประสบความสำเร็จต้องอาศัยการปรับปัจจัยทั้งหมดเหล่านี้ให้เหมาะสม ไม่ใช่แค่การเลือกฮาร์ดแวร์เพียงชิ้นเดียว

ความจำเป็นในการปลอดเชื้อ: การรับประกันความปลอดภัยสำหรับผลิตภัณฑ์ที่มีความละเอียดอ่อน

สำหรับตลาดเครื่องดื่มเพื่อสุขภาพที่กำลังเติบโต เช่น นมจากนมวัวและนมจากพืช น้ำผลไม้ธรรมชาติ และชาเพื่อสุขภาพ เป้าหมายสูงสุดคือการเก็บผลิตภัณฑ์ไว้ได้นานโดยไม่ต้องพึ่งสารกันบูด นี่คือกระบวนการแปรรูปแบบปลอดเชื้อ ซึ่งเป็นวิธีการที่ทันสมัยและถูกสุขอนามัยที่สุด บรรจุภัณฑ์เครื่องดื่ม.

ความท้าทายของเครื่องดื่มที่อ่อนโยน

เครื่องดื่มที่ไวต่ออาหารจะมีลักษณะเฉพาะคือมีความอ่อนไหวต่อการเน่าเสียจากจุลินทรีย์ โดยทั่วไปจะมีค่า pH ที่เป็นกรดหรือเป็นกลางต่ำ ซึ่งสร้างสภาพแวดล้อมที่เอื้อต่อการเจริญเติบโตของแบคทีเรีย ยีสต์ และรา วิธีการถนอมอาหารแบบดั้งเดิม เช่น การบรรจุร้อน ซึ่งต้องบรรจุผลิตภัณฑ์ในอุณหภูมิสูง (เช่น 85−95∘C) เพื่อฆ่าเชื้อบรรจุภัณฑ์นั้นสามารถใช้ได้ผล แต่บ่อยครั้งที่รสชาติ สี และคุณค่าทางโภชนาการที่ละเอียดอ่อนของผลิตภัณฑ์จะเสื่อมลง

ระบบการบรรจุแบบปลอดเชื้อ: แนวคิดของความปลอดเชื้อ

ระบบการบรรจุแบบปลอดเชื้อช่วยเอาชนะความท้าทายเหล่านี้ได้ด้วยการเปลี่ยนแปลงกระบวนการโดยพื้นฐาน โดยระบบนี้สร้างขึ้นจากเสาหลักแห่งความปลอดเชื้อสามประการที่ไม่ประนีประนอม:

1.การฆ่าเชื้อผลิตภัณฑ์: เครื่องดื่มเหลวจะถูกฆ่าเชื้อแยกต่างหากก่อนที่จะเข้าสู่พื้นที่บรรจุ โดยทั่วไปแล้วจะทำโดยใช้กระบวนการอุณหภูมิสูงพิเศษ (UHT) โดยผลิตภัณฑ์จะถูกให้ความร้อนจนถึงอุณหภูมิที่สูงมาก (เช่น สูงกว่า 135∘C) เป็นเวลาเพียงไม่กี่วินาที จากนั้นจึงทำการทำให้เย็นลงอย่างรวดเร็ว การให้ความร้อนแบบเข้มข้นและสั้นนี้จะฆ่าจุลินทรีย์ได้อย่างมีประสิทธิภาพในขณะที่รักษาคุณภาพทางประสาทสัมผัสและคุณค่าทางโภชนาการของผลิตภัณฑ์ได้ดีกว่าการให้ความร้อนเป็นเวลานาน

2.การฆ่าเชื้อบรรจุภัณฑ์: ในขณะเดียวกัน วัสดุบรรจุภัณฑ์ ไม่ว่าจะเป็นขวด PET กล่อง หรือถุง จะได้รับการฆ่าเชื้อก่อนการบรรจุ โดยทั่วไปจะใช้สารเคมีฆ่าเชื้อ เช่น ไฮโดรเจนเปอร์ออกไซด์ (H2O2) หรือกรดเปอร์อะซิติกที่ระเหยแล้ว ตามด้วยการทำให้แห้งด้วยอากาศโดยปราศจากเชื้อ

3.สภาพแวดล้อมการบรรจุที่ปลอดเชื้อ: จากนั้นผลิตภัณฑ์ที่ผ่านการฆ่าเชื้อแล้วจะถูกบรรจุลงในภาชนะที่ผ่านการฆ่าเชื้อแล้วภายในสภาพแวดล้อมที่ปลอดเชื้อซึ่งควบคุมอย่างเข้มงวด (ห้องแยกเชื้อจุลินทรีย์หรือห้องปลอดเชื้อ) สภาพแวดล้อมนี้จะถูกควบคุมภายใต้แรงดันบวกด้วยอากาศที่ผ่านการกรอง HEPA เพื่อป้องกันไม่ให้เกิดการปนเปื้อนซ้ำจากบรรยากาศโดยรอบ จากนั้นภาชนะจะถูกปิดผนึกอย่างแน่นหนาภายในโซนปลอดเชื้อนี้

ผลลัพธ์ที่ได้คือผลิตภัณฑ์ที่ผ่านการฆ่าเชื้อในเชิงพาณิชย์และสามารถเก็บไว้บนชั้นวางได้โดยไม่ต้องใช้ตู้เย็นและสารกันบูด ตอบสนองความต้องการของผู้บริโภคสำหรับผลิตภัณฑ์ "ฉลากสะอาด" ได้อย่างสมบูรณ์แบบ สายการผลิตที่ปราศจากเชื้อไม่ได้เป็นเพียงเครื่องจักรเท่านั้น แต่ยังเป็นกระบวนการที่สมบูรณ์และผ่านการตรวจสอบแล้ว โดยต้องออกแบบส่วนประกอบทุกชิ้นในเส้นทางผลิตภัณฑ์หลังจากเครื่องฆ่าเชื้อ UHT ไม่ว่าจะเป็นท่อ วาล์ว และตัวบรรจุเองให้สามารถฆ่าเชื้อได้ และรักษาให้อยู่ในสภาพปลอดเชื้อ การละเมิดใดๆ ในห่วงโซ่การฆ่าเชื้อนี้จะส่งผลกระทบต่อชุดการผลิตทั้งหมด ซึ่งจะช่วยยกระดับความสัมพันธ์ระหว่างผู้ผลิตและซัพพลายเออร์อุปกรณ์ให้กลายเป็นหุ้นส่วนที่แท้จริง ซึ่งสร้างขึ้นจากความเชี่ยวชาญด้านจุลชีววิทยาและวิศวกรรมที่ล้ำลึก

การเพิ่มประสิทธิภาพสายผลิตภัณฑ์แบบองค์รวม: ประสิทธิภาพที่เหนือกว่าเครื่องจักรเพียงเครื่องเดียว

ประสิทธิภาพการผลิตที่แท้จริงไม่ได้อยู่ที่ความเร็วสูงสุดของเครื่องจักรเพียงเครื่องเดียว แต่อยู่ที่ประสิทธิภาพที่ราบรื่น บูรณาการ และต่อเนื่องของสายการผลิตทั้งหมด ซึ่งต้องเน้นที่การลดเวลาหยุดทำงานทุกรูปแบบให้เหลือน้อยที่สุดและเพิ่มความยืดหยุ่นสูงสุดให้กับระบบบรรจุเครื่องดื่มทั้งหมด

ความท้าทายของเวลาหยุดทำงาน: การเอาชนะการเปลี่ยนแปลงและความหลากหลายของคอนเทนเนอร์

ในตลาดปัจจุบัน สายการบรรจุ ต้องเป็นกิ้งก่าที่ปรับตัวให้เข้ากับวัสดุบรรจุภัณฑ์ได้หลากหลาย (เครื่องบรรจุขวด PET แก้ว เครื่องบรรจุกระป๋อง) มีรูปร่างและขนาดที่หลากหลาย ความจำเป็นในการเปลี่ยนผลิตภัณฑ์บ่อยครั้งเป็นสาเหตุหลักของการหยุดทำงาน วิธีแก้ปัญหาอยู่ที่หลักการของการเปลี่ยนแม่พิมพ์อย่างรวดเร็ว หรือที่เรียกว่า การเปลี่ยนแม่พิมพ์ภายใน 1 นาที (SMED)

● ปรัชญาของ SMED: SMED เป็นวิธีการผลิตแบบลีนที่เน้นการลดเวลาในการตั้งค่าอุปกรณ์อย่างเป็นระบบ หลักการสำคัญคือการแยกความแตกต่างระหว่างกิจกรรมการตั้งค่า "ภายใน" (กิจกรรมที่สามารถทำได้เฉพาะเมื่อหยุดเครื่องจักร) และกิจกรรมการตั้งค่า "ภายนอก" (กิจกรรมที่สามารถเตรียมการได้ในขณะที่เครื่องจักรยังคงทำงานชุดก่อนหน้าอยู่) เป้าหมายคือการแปลงงานภายในให้มากที่สุดเท่าที่เป็นไปได้ให้เป็นงานภายนอก ตัวอย่างเช่น การดึงและเตรียมฉลากและฝาที่ถูกต้องสำหรับการผลิตครั้งต่อไปเป็นงานภายนอกที่ควรจะเสร็จสิ้นก่อนที่สายการผลิตจะหยุด

● เทคโนโลยีสำหรับการเปลี่ยนแปลงอย่างรวดเร็ว: ทันสมัย อุปกรณ์บรรจุภัณฑ์อาหาร ได้รับการออกแบบโดยคำนึงถึง SMED คุณลักษณะที่ช่วยให้ปรับเปลี่ยนได้อย่างรวดเร็ว ได้แก่ ส่วนประกอบที่ไม่ต้องใช้เครื่องมือ เช่น แคลมป์ปลดเร็วและลูกบิดที่ขันด้วยมือ ชิ้นส่วนเปลี่ยนที่เข้ารหัสสี ไกด์วัดแบบดิจิทัลบน HMI และการปรับความสูงแบบอัตโนมัติสำหรับรางและหัวเติม นวัตกรรมเหล่านี้แทนที่การปรับแบบช้าด้วยมือด้วยขั้นตอนที่รวดเร็ว ทำซ้ำได้ และป้องกันข้อผิดพลาด

พลังแห่งการบูรณาการ: ระบบโรตารีและโมโนบล็อก

เค้าโครงทางกายภาพและการบูรณาการของเครื่องจักรยังมีบทบาทสำคัญต่อประสิทธิภาพสายการผลิตโดยรวมอีกด้วย

● ฟิลเลอร์แบบเชิงเส้นเทียบกับแบบโรตารี่: เครื่องบรรจุแบบเส้นตรงจะบรรจุภาชนะในแนวตรง โดยหยุดและสตาร์ทภาชนะภายใต้สถานีแต่ละสถานี เครื่องบรรจุแบบเส้นตรงมักจะมีความยืดหยุ่นและคุ้มต้นทุนสำหรับการดำเนินการในระดับเล็ก ในทางตรงกันข้าม เครื่องบรรจุแบบโรตารีจะบรรจุภาชนะบนสายพานหมุนต่อเนื่อง การเคลื่อนไหวต่อเนื่องนี้ช่วยขจัดความไม่มีประสิทธิภาพในการเริ่มและหยุดของการทำดัชนีแบบเส้นตรง ทำให้เหมาะอย่างยิ่งสำหรับการผลิตด้วยความเร็วสูงและปริมาณมาก

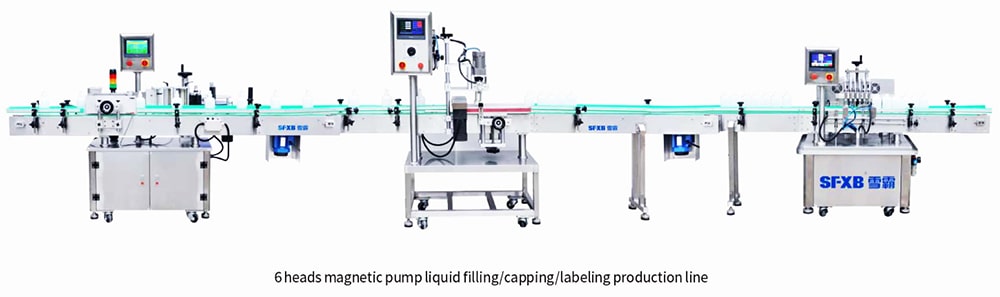

● ข้อได้เปรียบของโมโนบล็อก: ระบบโมโนบล็อกแสดงถึงระดับการผสานรวมสูงสุด โดยผสานรวมฟังก์ชันการบรรจุภัณฑ์หลายอย่าง เช่น การล้างขวด การบรรจุ และการปิดฝา ไว้ในเฟรมหรือแชสซีที่ซิงโครไนซ์กันเพียงตัวเดียว โดยมักใช้ระบบสตาร์วีลในการถ่ายโอนคอนเทนเนอร์ แนวทางนี้ให้ข้อได้เปรียบที่เหนือกว่าเครื่องจักรแยกส่วนแบบสแตนด์อโลนอย่างมาก ช่วยลดพื้นที่ในโรงงานได้อย่างมาก ไม่จำเป็นต้องใช้ระบบสายพานลำเลียงที่ยาวและซับซ้อน ลดความซับซ้อนของการควบคุมสายการผลิตและการซิงโครไนซ์ และลดจำนวนผู้ปฏิบัติงานที่จำเป็น ระบบโมโนบล็อกมักจะสามารถให้ความเร็วโดยรวม ความน่าเชื่อถือ และประสิทธิภาพที่สูงขึ้นได้ โดยขจัดความเสี่ยงที่จะเกิดคอขวดระหว่างเครื่องจักร ผู้ผลิตอย่าง SFXB (Xueba Pack) เชี่ยวชาญในสายการผลิตอัตโนมัติแบบบูรณาการเหล่านี้ ซึ่งแสดงให้เห็นถึงความสามารถในการส่งมอบโซลูชันองค์รวมที่มีประสิทธิภาพสูงเหล่านี้

วิวัฒนาการของอุตสาหกรรมจากเครื่องจักรแบบแยกเดี่ยวไปสู่เครื่องจักรแบบโมโนบล็อกแบบบูรณาการ สะท้อนให้เห็นถึงการเปลี่ยนแปลงเชิงกลยุทธ์จากราคาซื้ออุปกรณ์เริ่มต้นไปสู่ต้นทุนรวมในการเป็นเจ้าของ (TCO) แม้ว่าโมโนบล็อกอาจมีต้นทุนเบื้องต้นที่สูงกว่า แต่การประหยัดพื้นที่ แรงงาน พลังงาน และประสิทธิภาพโดยรวมของอุปกรณ์ (OEE) ที่ดีขึ้น ส่งผลให้ต้นทุนต่อหน่วยที่ผลิตตลอดอายุการใช้งานของสินทรัพย์ลดลง ซึ่งเป็นตัวชี้วัดที่สำคัญอย่างแท้จริง

ออกแบบเพื่อความทนทานและความสะอาด

เอ เครื่องบรรจุเครื่องดื่ม เป็นสินทรัพย์ระยะยาวที่ต้องทำงานได้อย่างน่าเชื่อถือในสภาพแวดล้อมที่ท้าทาย การออกแบบต้องไม่เพียงแต่รับประกันประสิทธิภาพเท่านั้น แต่ยังต้องรับประกันความปลอดภัยด้านอาหารอย่างสมบูรณ์และความสามารถในการทนต่อขั้นตอนการทำความสะอาดที่เข้มงวดทุกวัน

รากฐานของความปลอดภัยด้านอาหาร: หลักการออกแบบที่ถูกสุขอนามัย

การออกแบบที่ถูกสุขอนามัยเป็นหลักการชุดหนึ่งที่นำมาใช้กับการสร้างอุปกรณ์เพื่อให้แน่ใจว่าสามารถทำความสะอาดได้อย่างมีประสิทธิภาพถึงระดับจุลินทรีย์ ป้องกันการเป็นแหล่งเพาะพันธุ์และการเติบโตของเชื้อโรค หลักการสำคัญ ได้แก่:

● พื้นผิวที่สามารถทำความสะอาดได้: พื้นผิวที่สัมผัสผลิตภัณฑ์ทั้งหมดจะต้องเรียบเป็นพิเศษ (ความหยาบของพื้นผิวหรือ Ra น้อยกว่า 0.8 ไมโครเมตรเป็นมาตรฐานทั่วไป) ไม่มีรูพรุน และไม่มีรอยแตก หลุม หรือซอกหลืบที่จุลินทรีย์อาจซ่อนอยู่ได้

● วัสดุที่เข้ากันได้: การเลือกวัสดุเป็นสิ่งสำคัญ สเตนเลสสตีลชนิด 316L เป็นที่นิยมอย่างกว้างขวางสำหรับชิ้นส่วนที่สัมผัสกับผลิตภัณฑ์ เนื่องจากมีความทนทานต่อการกัดกร่อนจากผลิตภัณฑ์ที่มีกรดและสารเคมีทำความสะอาดที่รุนแรงได้ดีกว่าเกรด 304 ที่พบเห็นได้ทั่วไป โพลิเมอร์ ปะเก็น และซีลทั้งหมดต้องได้รับการอนุมัติจาก FDA สำหรับการสัมผัสอาหาร

● การออกแบบการระบายน้ำอัตโนมัติ: อุปกรณ์ควรได้รับการออกแบบให้ระบายน้ำได้เองเพื่อป้องกันการขังของของเหลว ซึ่งทำได้โดยใช้พื้นผิวลาดเอียง (ด้านบนลาดเอียง 30 องศาเป็นเรื่องปกติสำหรับตู้) มุมโค้งมนแทนที่จะเป็นมุมแหลม และการกำจัดขอบแนวนอนใดๆ

● โพรงที่ปิดสนิท: พื้นที่กลวง เช่น ท่อเฟรมหรือลูกกลิ้งรองรับ มีความเสี่ยงต่อการปนเปื้อนอย่างมาก ในการออกแบบที่ถูกสุขอนามัย พื้นที่เหล่านี้จะถูกกำจัดออกเพื่อให้ได้โครงสร้างที่มั่นคง หรือปิดผนึกอย่างถาวรและแน่นหนาด้วยการเชื่อมอย่างต่อเนื่องเพื่อให้แน่ใจว่าไม่มีผลิตภัณฑ์หรือความชื้นใด ๆ ที่สามารถแทรกซึมเข้าไปได้

ประสิทธิภาพของความสะอาด: ระบบทำความสะอาดอัตโนมัติภายในสถานที่ (CIP)

ระบบ Clean-in-Place (CIP) เป็นกระบวนการอัตโนมัติที่ทำความสะอาดพื้นผิวภายในของสายการบรรจุโดยไม่ต้องถอดประกอบ ช่วยประหยัดเวลาและแรงงานได้มาก ประสิทธิภาพของรอบ CIP ขึ้นอยู่กับการควบคุมที่แม่นยำของปัจจัยสี่ประการ:

เวลา, การกระทำ (แรงทางกลจากการปั่นป่วนของของไหล) ความเข้มข้นของสารเคมี, และ อุณหภูมิระบบ CIP ที่ได้รับการออกแบบมาอย่างดี มักจะรวมเข้ากับ เครื่องบรรจุเครื่องดื่ม, ปรับตัวแปรเหล่านี้ให้เหมาะสมเพื่อให้แน่ใจว่ามีการทำความสะอาดซ้ำได้ทุกครั้งและผ่านการตรวจสอบ นอกจากนี้ ยังมีความสำคัญที่จะต้องแยกแยะระหว่าง CIP ซึ่งออกแบบมาเพื่อขจัดคราบผลิตภัณฑ์ (สิ่งสกปรก) และ Sanitize-in-Place (SIP) ซึ่งใช้สารฆ่าเชื้อเพื่อฆ่าจุลินทรีย์ที่เหลืออยู่บนพื้นผิวที่สะอาด

การออกแบบที่ถูกสุขอนามัยและ CIP มีความเชื่อมโยงกันอย่างแยกไม่ออก เครื่องจักรที่มีการออกแบบที่ถูกสุขอนามัยไม่ดี เช่น ขาเสีย ช่องว่าง หรือการระบายน้ำที่ไม่ดี ไม่สามารถทำความสะอาดได้อย่างมีประสิทธิภาพด้วยระบบ CIP อัตโนมัติ ซึ่งทำให้ผู้ปฏิบัติงานต้องชดเชยด้วยเวลาล้างที่นานขึ้น ความเข้มข้นของสารเคมีที่สูงขึ้น หรืออุณหภูมิที่สูงขึ้น ซึ่งทั้งหมดนี้จะเพิ่มต้นทุนการดำเนินงานและเวลาหยุดทำงานที่ยาวนานขึ้น ดังนั้น การลงทุนเริ่มต้นในอุปกรณ์ที่มีการออกแบบที่ถูกสุขอนามัยที่เหนือกว่าจึงให้ผลตอบแทนโดยตรงและต่อเนื่องผ่านรอบการทำความสะอาดที่เร็วขึ้น มีประสิทธิภาพมากขึ้น และเชื่อถือได้มากขึ้น

บทสรุป: สายการบรรจุของคุณเป็นสินทรัพย์เชิงกลยุทธ์

การนำทางผ่านความซับซ้อนของอุตสาหกรรมเครื่องดื่มสมัยใหม่ต้องการมากกว่าแค่เครื่องจักรที่ใช้งานได้ แต่ยังต้องการโซลูชันเชิงกลยุทธ์อีกด้วย ความท้าทายของ เติมความแม่นยำความสมบูรณ์ของผลิตภัณฑ์ การเกิดฟอง การเกิดคาร์บอเนต และความปลอดภัยของจุลินทรีย์ไม่ใช่อุปสรรคที่แยกจากกัน แต่เป็นแง่มุมที่เชื่อมโยงกันของเป้าหมายสูงสุดประการเดียว: เพื่อส่งมอบผลิตภัณฑ์คุณภาพสูง ปลอดภัย และสร้างกำไรให้แก่ผู้บริโภค

การเอาชนะความท้าทายเหล่านี้ต้องใช้แนวทางองค์รวมที่มองสายการบรรจุไม่ใช่เป็นเพียงการรวบรวมชิ้นส่วนแต่ละชิ้น แต่เป็นระบบที่บูรณาการเป็นหนึ่งเดียว โซลูชันเริ่มต้นด้วยการเลือกเทคโนโลยีการบรรจุแกนกลางที่เหมาะสม ไม่ว่าจะเป็นลูกสูบเซอร์โว น้ำหนักสุทธิ หรือแรงดันต้าน สำหรับกลุ่มผลิตภัณฑ์เฉพาะ นอกจากนี้ยังขยายไปถึงการนำเทคโนโลยีที่เพิ่มความยืดหยุ่นและลดระยะเวลาหยุดทำงานลง เช่น การออกแบบการเปลี่ยนอย่างรวดเร็วและระบบโมโนบล็อกที่บูรณาการ และก่อตั้งขึ้นบนหลักการที่ไม่สามารถต่อรองได้ของการออกแบบที่ถูกสุขอนามัยและการทำความสะอาดอัตโนมัติที่ปกป้องทั้งผลิตภัณฑ์และแบรนด์

ท้ายที่สุดแล้วสิ่งที่ถูกต้อง เครื่องบรรจุเครื่องดื่ม เป็นสินทรัพย์เชิงกลยุทธ์ การเลือกพันธมิตรด้านการผลิตมีความสำคัญพอๆ กับการเลือกเครื่องจักร ความสำเร็จขึ้นอยู่กับการร่วมมือกับซัพพลายเออร์ที่มีความสามารถในการวิจัยและพัฒนาอย่างลึกซึ้ง มีความมุ่งมั่นที่พิสูจน์ได้ในด้านวิศวกรรมที่ถูกสุขอนามัย มีความยืดหยุ่นในการจัดหาโซลูชันที่ปรับแต่งได้และบูรณาการได้ และความทุ่มเทในการให้การสนับสนุนที่มั่นคงตลอดอายุการใช้งานของอุปกรณ์ทั้งหมด ด้วยการลงทุนเชิงกลยุทธ์อย่างรอบรู้ในระบบบรรจุเครื่องดื่มที่เหมาะสม ผู้ผลิตสามารถเอาชนะความท้าทายในปัจจุบันและสร้างการดำเนินงานที่ยืดหยุ่น มีประสิทธิภาพ และทำกำไรได้ในอนาคต

คำถามที่พบบ่อย (FAQ) เกี่ยวกับเครื่องบรรจุเครื่องดื่ม

1.เครื่องบรรจุเครื่องดื่มคืออะไรและเหตุใดจึงสำคัญ?

เครื่องบรรจุเครื่องดื่มเป็นระบบอัตโนมัติที่ใช้บรรจุเครื่องดื่มเหลวลงในขวดหรือภาชนะต่างๆ ถือเป็นสิ่งสำคัญสำหรับการรักษาคุณภาพ ความแม่นยำของผลิตภัณฑ์ และการปฏิบัติตามมาตรฐานด้านกฎระเบียบ เครื่องจักรเหล่านี้ช่วยเพิ่มประสิทธิภาพความเร็วในการผลิตและลดข้อผิดพลาด เช่น บรรจุมากเกินไปหรือไม่เพียงพอ

2.ความท้าทายทั่วไปที่ต้องเผชิญในกระบวนการบรรจุเครื่องดื่มคืออะไร

ความท้าทายทั่วไป ได้แก่ ความแม่นยำในการเติม การก่อตัวของโฟม ความสมบูรณ์ของผลิตภัณฑ์ (โดยเฉพาะเครื่องดื่มอัดลมหรือเครื่องดื่มที่ไวต่อความรู้สึก) และเวลาหยุดทำงานระหว่างการเปลี่ยนแปลง สิ่งเหล่านี้อาจนำไปสู่การสูญเสียทางการเงิน การกัดเซาะแบรนด์ และปัญหาการปฏิบัติตามกฎระเบียบ

3.ความแม่นยำในการบรรจุมีผลกระทบต่อการผลิตเครื่องดื่มอย่างไร

ความแม่นยำในการบรรจุเป็นสิ่งสำคัญสำหรับความสม่ำเสมอของผลิตภัณฑ์ ความพึงพอใจของลูกค้า และการปฏิบัติตามกฎระเบียบ การบรรจุที่ไม่ถูกต้องอาจนำไปสู่การสูญเสียผลิตภัณฑ์ ลูกค้าร้องเรียน และอาจได้รับค่าปรับจากหน่วยงานกำกับดูแลสำหรับการบรรจุน้อยเกินไปหรือมากเกินไป

4.เทคโนโลยีใดบ้างที่สามารถปรับปรุงความแม่นยำในการเติมได้?

เทคโนโลยีต่างๆ เช่น เครื่องบรรจุลูกสูบเซอร์โว เครื่องบรรจุน้ำหนักสุทธิ และเครื่องบรรจุมิเตอร์วัดอัตราการไหลแบบแม่เหล็ก สามารถปรับปรุงความแม่นยำของการบรรจุได้ ระบบเหล่านี้ให้การควบคุมที่แม่นยำเหนือกระบวนการบรรจุ ทำให้มั่นใจได้ว่ามีการจ่ายปริมาตรหรือน้ำหนักที่ถูกต้องในทุกภาชนะ

5.อะไรเป็นสาเหตุของการเกิดฟองในระหว่างกระบวนการบรรจุ และจะควบคุมได้อย่างไร?

การเกิดฟองเกิดขึ้นเมื่อมีอากาศติดอยู่ภายในของเหลว ซึ่งมักเกิดจากการกวนหรือเครื่องดื่มอัดลม เพื่อควบคุมการเกิดฟอง จะใช้เทคนิคต่างๆ เช่น การบรรจุจากล่างขึ้นบนและการบรรจุแบบล้น โดยของเหลวจะถูกจ่ายออกอย่างนุ่มนวล ช่วยลดการปั่นป่วนและป้องกันการเกิดฟอง

6. บทบาทของการบรรจุแบบต้านแรงดันในเครื่องดื่มอัดลมคืออะไร?

การบรรจุแบบใช้แรงดันต้านช่วยป้องกันการสูญเสียคาร์บอนไดออกไซด์ในเครื่องดื่ม เช่น น้ำอัดลมหรือเบียร์ โดยการรักษาแรงดันให้เท่ากันระหว่างกระบวนการบรรจุ จึงมั่นใจได้ว่า CO2 ที่ละลายอยู่ในของเหลวจะยังคงอยู่ในของเหลว ช่วยรักษาความมีฟองและคุณภาพของผลิตภัณฑ์

7.ระบบการบรรจุแบบปลอดเชื้อช่วยถนอมเครื่องดื่มที่มีความอ่อนไหวได้อย่างไร

ระบบการบรรจุแบบปลอดเชื้อจะฆ่าเชื้อผลิตภัณฑ์และบรรจุภัณฑ์ก่อนการบรรจุ วิธีนี้ช่วยให้มั่นใจได้ว่าผลิตภัณฑ์จะปราศจากการปนเปื้อนของจุลินทรีย์ ช่วยยืดอายุการเก็บรักษาโดยไม่ต้องใช้สารกันบูด ซึ่งมีความสำคัญอย่างยิ่งสำหรับผลิตภัณฑ์นม เครื่องดื่มจากพืช และน้ำผลไม้

8.เหตุใดความยืดหยุ่นในการเปลี่ยนแปลงจึงมีความสำคัญในสายการผลิตเครื่องดื่ม?

ปัจจุบันการผลิตเครื่องดื่มมักต้องสลับไปมาระหว่างประเภทภาชนะและรุ่นผลิตภัณฑ์ที่แตกต่างกัน ระบบการเปลี่ยนอย่างรวดเร็ว เช่น การเปลี่ยนแม่พิมพ์ใน 1 นาที (SMED) ช่วยลดเวลาหยุดทำงานและปรับปรุงประสิทธิภาพโดยลดเวลาในการตั้งค่า

9.ความสำคัญของการออกแบบที่ถูกสุขอนามัยในเครื่องบรรจุเครื่องดื่มคืออะไร?

การออกแบบที่ถูกสุขอนามัยช่วยให้ทำความสะอาดเครื่องจักรได้ง่าย ป้องกันการเจริญเติบโตและการปนเปื้อนของจุลินทรีย์ คุณสมบัติหลัก ได้แก่ พื้นผิวเรียบ ไม่มีรูพรุน วัสดุที่ได้รับการรับรองจาก FDA และการออกแบบระบายน้ำได้เอง ซึ่งช่วยให้ทำความสะอาดได้อย่างรวดเร็วและมีประสิทธิภาพ

10.ระบบโมโนบล็อกแบบบูรณาการช่วยเพิ่มประสิทธิภาพการผลิตได้อย่างไร

ระบบโมโนบล็อกจะรวมฟังก์ชันต่างๆ มากมาย (เช่น การล้าง การเติม การปิดฝา) ไว้ในเครื่องเดียว ช่วยลดพื้นที่วางเครื่อง ปรับปรุงการซิงโครไนซ์ และเพิ่มความเร็ว ระบบเหล่านี้ทำให้กระบวนการทำงานมีประสิทธิภาพ ลดคอขวด และลดต้นทุนการดำเนินงานในระยะยาว

| อ้างอิง: | |

| 1. | 《เครื่องบรรจุของเหลวอัตโนมัติ》——สืบค้นจาก:ไอเจอาร์ที.ออริกอน |

| 2. | ขนาดตลาด ส่วนแบ่ง และแนวโน้มของเครื่องบรรจุปลอดเชื้อภายในปี 2032-สืบค้นจาก:การวิจัยตลาดพันธมิตร |

| 3. | 《การรับประกันคุณภาพและความปลอดภัยด้านอาหารของอาหารและเครื่องดื่มที่ผ่านการแปรรูปและบรรจุหีบห่อโดยปราศจากเชื้อ》 ——สืบค้นจาก:นิตยสารความปลอดภัยด้านอาหาร |

| 4. | การประเมินวงจรชีวิตแบบเปรียบเทียบระหว่างระบบการบรรจุร้อนและระบบบรรจุภัณฑ์ปลอดเชื้อสำหรับเครื่องดื่มสืบค้นจาก:วารสารวิศวกรรมอาหาร |

| 5. | แนวโน้มและโอกาสของอุตสาหกรรมตลาดเครื่องบรรจุแบบปลอดเชื้อถึงปี 2030สืบค้นจาก:โกลบนิวส์ไวร์ |

ความคิดเห็น