เพื่อตอบสนองต่อความต้องการกำลังการผลิตสูงที่เพิ่มขึ้น บรรจุภัณฑ์เคมีSFXB (Xuebapack) ออกแบบสายการบรรจุน้ำยาฟอกขาวแบบกำหนดเองได้ 6,000 ขวดต่อชั่วโมง (1 ลิตร) ระบบแบบครบวงจรนี้ – ตั้งแต่เครื่องเปิดขวด ไปจนถึงเครื่องบรรจุป้องกันการกัดกร่อน การปิดฝา การติดฉลาก และสายพานลำเลียง – ได้รับการออกแบบมาโดยเฉพาะเพื่อจัดการกับโซเดียมไฮโปคลอไรต์ที่กัดกร่อนอย่างปลอดภัยและมีประสิทธิภาพ สารละลายโซเดียมไฮโปคลอไรต์ (น้ำยาฟอกขาว) กัดกร่อนโลหะทั่วไป เช่น สแตนเลสและอลูมิเนียมได้สูง ดังนั้นเพื่อตอบสนองความต้องการของลูกค้า จึงต้องใช้วิศวกรรมป้องกันการกัดกร่อนจากผู้เชี่ยวชาญ สายการผลิตใหม่นี้ใช้ชิ้นส่วนสัมผัสพลาสติกเฉื่อย (PVC/PVDF) และเทฟลอน (PTFE) เพื่อป้องกันการกัดกร่อนของสารเคมี ทีมวิศวกรรมของเราได้ส่งมอบโซลูชันที่บูรณาการเต็มรูปแบบ – รวมถึงระบบอัตโนมัติ PLC การควบคุม HMI และการสนับสนุนการติดตั้งภายใน – ซึ่งบรรลุเป้าหมายด้านประสิทธิภาพของลูกค้าในขณะที่ยังคงใช้งานง่ายและปลอดภัย

ความต้องการและความท้าทายของลูกค้า

ลูกค้าซึ่งเป็นผู้ผลิตผลิตภัณฑ์ทำความสะอาดอุตสาหกรรมรายใหญ่จำเป็นต้องเพิ่มผลผลิตในขณะที่ยังคงคุณภาพและความปลอดภัยของผลิตภัณฑ์ไว้ กระบวนการแบบแมนนวล/แบบผสมที่มีอยู่เดิมถือเป็นอุปสรรคสำคัญ ข้อกำหนดสำคัญ ได้แก่ ปริมาณงานสูง (6,000 BPH ที่ 1 ลิตร) ระบบอัตโนมัติเต็มรูปแบบตั้งแต่การป้อนเข้าไปจนถึงการจัดวางบนแท่น และการเติมสารฟอกขาว 100% ที่ไม่มีการรั่วไหล สิ่งสำคัญคือ ส่วนประกอบที่สัมผัสในสภาวะเปียกทุกชิ้นต้องทนต่อลักษณะออกซิเดชันสูงของสารฟอกขาว (สารละลายโซเดียมไฮโปคลอไรต์ที่มีคลอรีนเกิน 500 ppm จะกัดกร่อนโลหะและพลาสติกหลายชนิด) ลูกค้าเคยประสบปัญหาการสึกหรออย่างรวดเร็วของตัวเติมและวาล์วรุ่นก่อนๆ การหยุดทำงานเพื่อการบำรุงรักษา รวมถึงความจำเป็นในการหลีกเลี่ยงการสัมผัสของผู้ปฏิบัติงาน ทำให้มีความต้องการเครื่องบรรจุที่ทนต่อการกัดกร่อนอย่างเร่งด่วน นอกจากนี้ ลูกค้ายังต้องปฏิบัติตามมาตรฐานด้านสุขอนามัยและความปลอดภัยในอุตสาหกรรมอย่างครบถ้วน รวมถึงพื้นผิวที่ทำความสะอาดง่ายและการป้องกันแบบปิด โดยสรุป โครงการนี้ต้องการ สายการผลิตแบบเบ็ดเสร็จที่ออกแบบตามความต้องการ ซึ่งจะช่วยปรับปรุงประสิทธิภาพและความน่าเชื่อถือของบรรจุภัณฑ์ของเหลวที่กัดกร่อนได้อย่างมาก

ภาพรวมทางเทคนิคของสายการผลิตไส้สารฟอกขาว

สายการผลิตถูกสร้างขึ้นแบบแยกส่วนโดยมีส่วนประกอบหลักดังต่อไปนี้ โดยแต่ละชิ้นได้รับการคัดเลือกหรือปรับแต่งสำหรับขวดขนาด 1 ลิตร (BPH) ขนาด 6,000 ขวด:

|

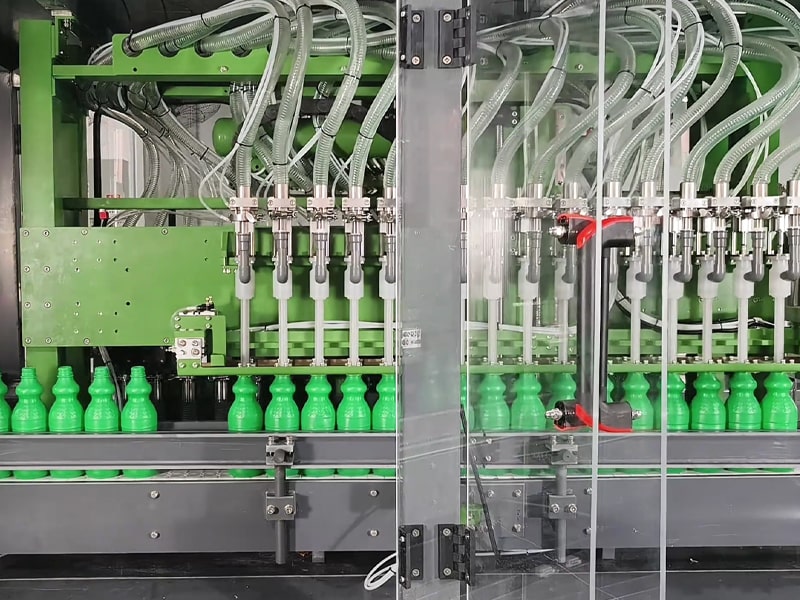

| สายการผลิตสารเติมสารฟอกขาวป้องกันการกัดกร่อน |

|

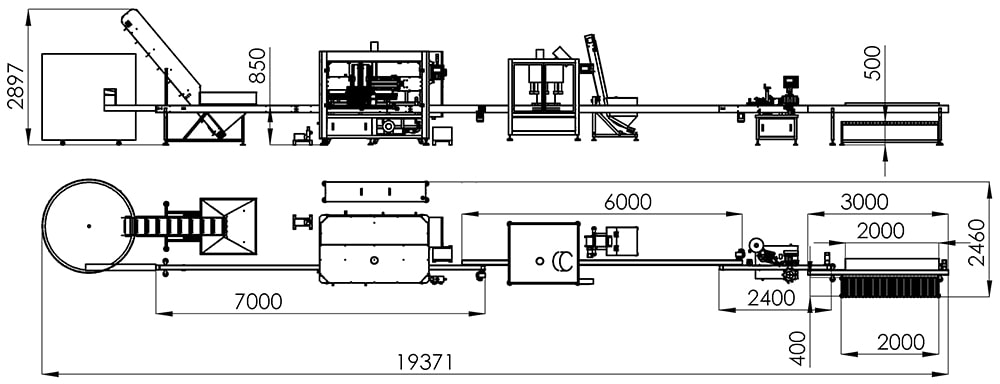

| แผนภาพ 2 มิติ การกระจายอุปกรณ์สายการผลิตสารฟอกขาว |

- เครื่องเปิดขวด – เครื่องป้อนขวดเปล่าแบบแยกขวดความเร็วสูงจะป้อนขวดเปล่าเข้าสู่สายพานลำเลียง เราจัดหาเครื่องแยกขวดความเร็วสูงซีรีส์ XBLP (รุ่น XBLP-150) ซึ่งจัดการขวดขนาด 300–1000 มล. ได้ด้วยอัตราป้อนสูงสุด 150 ขวดต่อนาที ระบบควบคุม PLC/HMI และระบบป้อนขวดแบบยืดหยุ่นสามารถจัดการขวดที่มีรูปร่างต่างๆ ได้โดยไม่ต้องเปลี่ยนเครื่องมือ โครงและสายพานลำเลียงทำจากสเตนเลสสตีล 304L ขัดเงา ทำให้มีความแข็งแรงเชิงโครงสร้างและทนทานต่อสภาพแวดล้อมโดยรอบ

|

|

|

| เครื่องเปิดขวด | ||

- เครื่องบรรจุสารป้องกันการกัดกร่อน – หัวใจสำคัญของระบบคือเครื่องบรรจุแบบปั๊มเฟือง 16 หัวที่ออกแบบมาสำหรับสารกัดกร่อน โดยใช้ปั๊มเฟืองอุตสาหกรรมที่ขับเคลื่อนด้วยมอเตอร์เซอร์โวสำหรับการจ่ายยาแบบต่อเนื่องตามปริมาตร หัวฉีดทั้ง 16 หัวจะเติมขวดขนาด 1 ลิตร โดยทำงานประสานกันเพื่อส่งขวดได้ 6,000 ขวดต่อชั่วโมง การบรรจุควบคุมโดย PLC ของ Siemens ที่มีอินเทอร์เฟซแบบหน้าจอสัมผัส ความเข้ากันได้ของวัสดุเป็นสิ่งสำคัญ: ชิ้นส่วนที่เปียกทั้งหมด (บล็อกปั๊ม วาล์ว และท่อ) ทำจาก PVDF/PVC/Teflon ตามที่อธิบายไว้ด้านล่าง และโครงของเครื่องบรรจุเป็นสเตนเลส เซ็นเซอร์ "ไม่มีขวด ไม่มีการบรรจุ" ที่ปลอดภัยจากความล้มเหลวช่วยให้มั่นใจได้ว่าจะไม่มีการรั่วไหล การกำหนดค่า 16 หัวนี้ (ปรับแต่งจากเครื่องจักรมาตรฐาน 10–12 หัว) ได้รับการตรวจสอบในการทดสอบจากโรงงานเพื่อให้บรรลุเป้าหมาย 6,000 BPH ที่ความแม่นยำ ±1% (สำหรับการอ้างอิง เครื่องบรรจุเกียร์ปั๊มที่คล้ายกันสำหรับช่วง 1,000 มล. จะอยู่ที่ 1,000–10,000 BPH ขึ้นอยู่กับจำนวนหัว)

|

|

|

| เครื่องบรรจุสารป้องกันการกัดกร่อน | ||

- เครื่องปิดฝา – เครื่องปิดฝาแบบหมุนที่มีหัวหมุนปรับศูนย์อัตโนมัติ 6 หัว ทำหน้าที่ขันฝาด้วยความเร็วที่ต้องการ เครื่องนี้ใช้ชามป้อนแบบสั่นสำหรับฝา และระบบควบคุมแรงบิดที่ขับเคลื่อนด้วยเซอร์โวเพื่อหลีกเลี่ยงการขันแน่นเกินไป ด้วยแกนปิดฝาคู่ขนาน ทำให้สามารถปิดฝาได้ 6,000 ครั้งต่อชั่วโมงได้อย่างง่ายดาย ผู้ปฏิบัติงานสามารถตั้งค่าแรงบิดและความสูงของหัวได้ผ่านแผงควบคุม ตัวเครื่องปิดฝาทำจากสเตนเลสสตีล 304 พร้อมอลูมิเนียมอโนไดซ์และชิ้นส่วนพลาสติกเพื่อความทนทาน

|

|

|

| เครื่องปิดฝา | ||

- เครื่องติดฉลาก – เครื่องติดฉลากแบบพันรอบด้านเดียวติดฉลากที่ไวต่อแรงกดได้ โดยสามารถติดฉลากได้สูงถึง 6,000 รอบต่อชั่วโมงโดยใช้ระบบขับเคลื่อนเซอร์โวและการลงทะเบียนด้วยตาแมว ม้วนฉลากสามารถติดฉลากบนแผ่นดิสก์ขนาดกว้าง (เส้นผ่านศูนย์กลางสูงสุด 300 มม.) และติดฉลากได้แม่นยำถึง ±1 มม. เซ็นเซอร์ที่รวม PLC ไว้จะตรวจจับตำแหน่งของขวดเพื่อเริ่มการติดฉลากอย่างแม่นยำ และการคลายฉลากที่ควบคุมด้วยแรงตึงจะช่วยให้ฉลากแบนราบ การออกแบบนี้ช่วยให้ปรับขวดที่มีเส้นผ่านศูนย์กลางต่างกันได้โดยไม่ต้องใช้เครื่องมือ

|

|

|

| เครื่องติดฉลาก | ||

- สายพานลำเลียงและการจัดการ – สายพานลำเลียงสแตนเลสพร้อมสายพาน PVC ตลอดทั้งสายการผลิตทำหน้าที่ขนส่งขวดระหว่างสถานีต่างๆ สายพานลำเลียงป้อนมีประตูขวดในตัวและกลไกการจัดทำดัชนีแบบสตาร์วีลสำหรับเครื่องบรรจุ หลังจากติดฉลากแล้ว ขวดจะเคลื่อนผ่านสายพานลำเลียงขาออกสุดท้ายและโต๊ะสะสมสำหรับบรรจุกล่องหรือวางบนแท่นพาเลท (กระบวนการปลายทางของลูกค้า) สายพานลำเลียงทั้งหมดมีความสูง/ความเร็วที่ปรับได้ และมีโครงสแตนเลสและตัวป้องกันเพื่อให้เป็นไปตามข้อกำหนดด้านความปลอดภัยและสุขอนามัยของโรงงาน

พารามิเตอร์ที่สำคัญของอุปกรณ์แต่ละชิ้นมีสรุปไว้ด้านล่างนี้:

| ส่วนประกอบ | รุ่น/ประเภท | ความจุและข้อมูลจำเพาะ |

|---|---|---|

| เครื่องเปิดขวด | XBLP-150 ความเร็วสูง | ขวดขนาด 300–1,000 มล.; 15–150 BPM; โครง SS ขนาด 304L |

| สารตัวเติมป้องกันการกัดกร่อน | ปั๊มเฟือง 16 หัว | ปริมาตรการเติมปั๊มเกียร์ 6,000 BPH (1 ลิตร) ความแม่นยำ ±1% |

| เครื่องปิดฝา | เครื่องปิดฝาแบบโรตารี 6 หัว | 6,000 BPH; ระบบควบคุมแรงบิดเซอร์โว; เครื่องป้อนชาม |

| เครื่องติดฉลาก | เครื่องติดฉลากเซอร์โว (1 ด้าน) | 6,000 BPH; ความแม่นยำ ±1 มม.; PLC และโฟโตอาย |

| สายพานลำเลียง (สายพาน PPVC) | สายพานลำเลียงแบบเฟรม SS304 | IP65; สายพาน PVC; ความเร็ว 20–30 ม./นาที; ระบบป้องกันความปลอดภัย |

เครื่องบรรจุหลายหัวความเร็วสูง (ขวา) ที่ผสานปั๊มเฟืองและส่วนประกอบป้องกันการกัดกร่อนเพื่อบรรจุสารฟอกขาวลงในขวดขนาด 1 ลิตร ส่วนที่เปียกทั้งหมด (ปั๊ม วาล์ว หัวฉีด) ใช้วัสดุที่ทนต่อการกัดกร่อน

คุณสมบัติทางวิศวกรรมป้องกันการกัดกร่อน

การจัดการสารฟอกขาวอย่างปลอดภัยทำได้โดยอาศัยวิศวกรรมวัสดุและการออกแบบ:

- การเลือกใช้วัสดุ: ส่วนประกอบที่เปียกทั้งหมดไม่มีปฏิกิริยา เราใช้บล็อกปั๊มและบล็อกวาล์วโพลีไวนิลิดีนฟลูออไรด์ (PVDF) หรือโพลีโพรพิลีน (PP) (PVDF ขึ้นชื่อเรื่องความทนทานต่อสารเคมีที่ยอดเยี่ยม) ท่ออ่อนและปะเก็นทำจาก PTFE (เทฟลอน) ซึ่งเลือกใช้เนื่องจากไม่ทำปฏิกิริยากับสารออกซิไดเซอร์ ถังเติมหลักและหัวฉีดอาจเป็น PVC หรือ PP ก็ได้ ในความเป็นจริง การออกแบบในอุตสาหกรรมระบุ PP สำหรับสารกัดกร่อนและหลีกเลี่ยงสแตนเลส ตัวอย่างเช่น ฟิลเลอร์ป้องกันการกัดกร่อน Landpack ใช้ท่อป้อน PTFE และกรอบ PVC/PP (การออกแบบของเรายังอนุญาตให้ใช้หัวฉีดไททาเนียมเสริมได้หากจำเป็น เนื่องจากไททาเนียมเป็นหนึ่งในโลหะไม่กี่ชนิดที่เข้ากันได้กับสารฟอกขาว)

- การออกแบบปั๊มและวาล์ว: ปั๊มเฟืองแบบปิดจะจัดการกับสารฟอกขาวอย่างต่อเนื่อง ช่วยลดแรงเฉือนและปริมาตรคงที่ เราติดตั้งวาล์วตรวจสอบและไดอะแฟรมเคลือบเทฟลอน ข้อต่อทางเข้า/ทางออกเป็น PVDF และข้อต่อทั้งหมดใช้ข้อต่อที่บุด้วย PTFE วาล์วที่ควบคุมโดย PLC มีซีล PTFE เพื่อป้องกันการรั่วไหล โดยสรุปแล้ว “ไม่มีการสัมผัสโลหะกับสารฟอกขาว” รับประกันอายุการใช้งานยาวนาน

- สายพานลำเลียงและเฟรม: แม้ว่าโครงเครื่องจะมีความแข็งแรงระดับ SS304 แต่พื้นผิวสัมผัสทั้งหมดที่สัมผัสกับน้ำกระเซ็นหรือไอระเหยจะเคลือบด้วยพลาสติก สายพานลำเลียงเองทำจาก PVC/PVDF ซึ่งทนต่อคลอรีน ส่วนที่เป็นสเตนเลสจะได้รับการขัดเงาให้มีความเรียบเนียน Ra≤0.8µm เพื่อให้ทำความสะอาดได้ง่ายและหลีกเลี่ยงการติดกับดักของสารตกค้าง

- สิ่งที่แนบมาและความปลอดภัย: พื้นที่บรรจุถูกปกคลุมด้วยแผ่นป้องกันโพลีคาร์บอเนต ช่วยปกป้องผู้ปฏิบัติงานจากควันพิษ ถาดรองน้ำหยดใต้ตัวบรรจุและต่อมสายไฟที่ปิดสนิทช่วยแยกชิ้นส่วนไฟฟ้าออกจากกัน แผงควบคุมของเราได้รับการจัดอันดับ IP65 และอยู่ด้านหลังฝาครอบที่ทนต่อสารเคมี การออกแบบที่ถูกสุขอนามัยนี้ตรงตามมาตรฐานการทำความสะอาดในสถานที่ (CIP) สำหรับอุปกรณ์การแปรรูปสารเคมี

ด้วยการผสมผสานพลาสติกและฟลูออโรโพลีเมอร์ ทำให้ผลิตภัณฑ์มีคุณสมบัติป้องกันการกัดกร่อนได้อย่างแท้จริง PVDF และ PTFE จึงเป็นมาตรฐานในโรงงานเคมีด้วยเหตุผลนี้ เซ็นเซอร์และตัวกระตุ้นทั้งหมดได้รับการเลือกให้เข้ากันได้ (เช่น ตัวเรือนสแตนเลสหรือพลาสติก) ซึ่งช่วยให้มั่นใจได้ว่าระบบจะทำงานได้อย่างต่อเนื่องโดยแทบไม่ต้องบำรุงรักษาในสภาพแวดล้อมที่มีสารฟอกขาว

การดำเนินโครงการแบบครบวงจรและการสนับสนุนในสถานที่

SFXB ส่งมอบโครงการนี้ในรูปแบบโซลูชันแบบครบวงจร โดยจัดการทุกขั้นตอน:

- วิศวกรรมและการออกแบบ: เราเริ่มต้นด้วยโครงร่าง CAD โดยละเอียดเพื่อให้เหมาะกับพื้นที่โรงงานของลูกค้า ขั้นตอนกระบวนการ การจัดเรียงเครื่องจักร และสาธารณูปโภค (ไฟฟ้า อากาศ สารเคมี) ได้รับการระบุไว้ วิศวกรของเราดูแลรายการวัสดุทั้งหมดและการจัดหาสินค้าที่ต้องใช้เวลาในการผลิตนาน (PLC มอเตอร์ ฯลฯ) เราสร้างแผนผังการควบคุมและหน้าจอ HMI เพื่อให้ตรงตามข้อกำหนดของลูกค้า

- การทดสอบการยอมรับจากโรงงาน (FAT): ก่อนการจัดส่ง สายการผลิตทั้งหมดได้รับการประกอบและทดสอบที่เวิร์กช็อปของเรา เราเติมน้ำและของเหลวเฉื่อยในแบบจำลองการทำงานเพื่อตรวจสอบความเร็ว ความแม่นยำ และการประสานกัน วิศวกรของลูกค้าเข้าร่วมผ่านวิดีโอเพื่อตรวจสอบประสิทธิภาพ

- การจัดส่งและการติดตั้ง: SFXB ประสานงานการขนส่งและพิธีการศุลกากร ทีมบริการของเราดูแลการติดตั้งและปรับตำแหน่งที่โรงงานของลูกค้า เราจัดให้มีการฝึกอบรมในสถานที่เพื่อให้ผู้ปฏิบัติงานได้เรียนรู้เกี่ยวกับอินเทอร์เฟซ HMI ขั้นตอนการทำความสะอาด และการบำรุงรักษาขั้นพื้นฐาน เจ้าหน้าที่ของเราปรับเทียบสายการผลิตด้วยสารฟอกขาวระหว่างการทดสอบระบบ

- การเริ่มต้นและการตรวจสอบ: หลังจากติดตั้งแล้ว เราเดินสายการผลิตโดยใช้สารฟอกขาวและสูตร PLC ที่ปรับแต่งอย่างละเอียด เราวัดน้ำหนักขวดและตรวจสอบให้แน่ใจว่าฝาขวดและฉลากติดอย่างถูกต้องด้วยความเร็วสูงสุด ช่วงเวลาเพิ่มประสิทธิภาพสั้นๆ ช่วยแก้ไขปัญหาการซิงโครไนซ์ได้ โปรเจ็กต์นี้เสร็จสิ้นตามกำหนดเวลา โดยมีเอกสารส่งมอบอย่างเป็นทางการและการฝึกอบรมผู้ใช้

- การสนับสนุนหลังการขาย: เราพร้อมให้บริการจัดหาชิ้นส่วนอะไหล่ การแก้ไขปัญหา และการขยายระบบในอนาคต โดยสอดคล้องกับแนวทางปฏิบัติที่ดีที่สุดในอุตสาหกรรม นอกจากนี้ เรายังจัดหาโมดูลปั๊มสำรอง ชุดสำรอง PLC และชุดอุปกรณ์สิ้นเปลืองให้ด้วย แนวทาง "โซลูชันครบวงจร" ของเราทำให้ลูกค้าสามารถติดต่อได้ตั้งแต่ขั้นตอนการดำเนินการจนถึงขั้นตอนการใช้งานจริง

ขวดน้ำยาฟอกขาวเปล่าที่ป้อนโดยเครื่องแยกสาร (ซ้าย) จะถูกจัดวางบนสายพานลำเลียงและเว้นระยะห่างใต้เครื่องบรรจุ (ตรงกลาง) เพื่อการตวงที่แม่นยำและไม่มีการรั่วไหล วัสดุ PVC/PVDF ช่วยป้องกันน้ำยาฟอกขาว

ผลลัพธ์และผลประโยชน์จากการดำเนินงาน

สายการผลิตที่ติดตั้งนั้นตอบสนองและเกินความคาดหวังได้อย่างรวดเร็ว ผลลัพธ์ที่สำคัญ ได้แก่:

- ประสิทธิภาพการผลิต: สายการผลิตสามารถผลิตเบียร์ได้ถึง 6,000 ขวดต่อชั่วโมงที่ปริมาณ 1 ลิตร ซึ่งปรับปรุงปริมาณการผลิตได้มากกว่า 3 เท่าเมื่อเทียบกับสายการผลิตแบบใช้มือรุ่นก่อนหน้า การทำงานอัตโนมัติอย่างต่อเนื่องช่วยลดเวลาหยุดทำงานระหว่างกะงาน การเปลี่ยนขวดขนาดต่างๆ (1.0 ลิตร ถึง 0.75 ลิตร) ทำได้ในเวลาไม่ถึง 15 นาทีด้วยหน่วยความจำสูตร PLC

- ความสม่ำเสมอและความแม่นยำ: การบรรจุตามปริมาตรให้ความแม่นยำ ±0.5% ตามน้ำหนัก (อยู่ในเกณฑ์มาตรฐาน) ตรรกะ "ไม่มีขวด ไม่มีการบรรจุ" อัตโนมัติป้องกันไม่ให้เกิดการหกเลอะเทอะ ช่วยเพิ่มผลผลิตผลิตภัณฑ์สูงสุด เซ็นเซอร์แรงบิดในการปิดฝาช่วยให้ฝาทุกอันปิดสนิทโดยไม่เสียหาย และฉลากยังยึดตำแหน่งไว้ได้แม้ขณะหยิบจับ

- ความสะดวกในการใช้งาน: ผู้ปฏิบัติงานพบว่าอินเทอร์เฟซหน้าจอสัมผัสใช้งานง่าย สูตร PLC หนึ่งสูตรครอบคลุมจุดตั้งค่าทั้งหมด การปรับปริมาณการเติมทำได้โดยการแตะที่ HMI เพียงไม่กี่ครั้ง ระบบนี้มี CIP (การทำความสะอาดตามรอบ) อัตโนมัติในตัว ทำให้ทำความสะอาดได้อย่างรวดเร็วโดยไม่ต้องถอดประกอบ กล่าวโดยสรุป สายการผลิตแทบจะไม่ต้องดูแลเลย โดยมีผู้ปฏิบัติงานหนึ่งคนต่อกะทำหน้าที่ดูแลคุณภาพ

- ความต้านทานการกัดกร่อนและเวลาทำงาน: ไม่มีปัญหาการกัดกร่อนในปีแรกของการใช้งาน การตรวจสอบรายสัปดาห์ยืนยันว่าชิ้นส่วนที่เปียกด้วย PVDF/PTFE ไม่มีสัญญาณของการสึกหรอ เมื่อเทียบกับประสบการณ์ที่ผ่านมา ระยะเวลาการบำรุงรักษายาวนานขึ้น มีเพียงการหล่อลื่นมอเตอร์เซอร์โวและตัวกรองอากาศตามปกติเท่านั้น ความน่าเชื่อถือนี้ช่วยปรับปรุงประสิทธิภาพโดยรวมของอุปกรณ์ (OEE) อย่างมีนัยสำคัญ

- ความปลอดภัยและการปฏิบัติตาม: ฟิลเลอร์แบบปิดและการ์ดป้องกันที่แข็งแรงช่วยปกป้องคนงานจากการสัมผัสสารเคมี การหยุดฉุกเฉินที่สถานีต่างๆ หลายแห่งช่วยเพิ่มความปลอดภัย พื้นผิวสเตนเลสและพลาสติกเป็นไปตามมาตรฐานความสะอาดของอาหาร/ยา และลูกค้าผ่านการตรวจสอบภายในด้านสุขอนามัยของโรงงานเคมี

- ความคิดเห็นของลูกค้า: ลูกค้ารายงานว่าผลผลิตเพิ่มขึ้นอย่างมากด้วยแรงงานที่ลดลง ผู้จัดการฝ่ายผลิตรายหนึ่งกล่าวว่า “ระบบนี้ทำงานได้อย่างเสถียรและทำความสะอาดได้ง่าย เราไม่ต้องกังวลเรื่องท่อระบายอากาศหรือการกัดกร่อนของโลหะอีกต่อไป เพราะระบบนี้สร้างขึ้นมาเพื่อใช้กับสารฟอกขาวโดยเฉพาะ” ข้อเสนอแนะดังกล่าวเน้นย้ำถึงความเหมาะสมของโซลูชันนี้

โดยรวมแล้ว การลงทุนดังกล่าวให้ผลตอบแทนที่รวดเร็วจากปริมาณงานที่เพิ่มขึ้น ของเสียที่ลดลง และการดำเนินการที่ปลอดภัยยิ่งขึ้น การดำเนินการแบบครบวงจรหมายความว่าลูกค้าสามารถเพิ่มการผลิตได้เกือบจะทันทีโดยไม่ต้องพยายามออกแบบภายใน

เหตุใดจึงควรเลือกเครื่องจักรบรรจุภัณฑ์ SFXB

ลูกค้าเลือก SFXB เพราะประสบการณ์ ความเชี่ยวชาญ และบริการครบวงจรของเรา SFXB (XueBa) เชี่ยวชาญด้านสายการบรรจุของเหลวอัตโนมัติ โดยมีชื่อเสียงในด้าน โซลูชันแบบกำหนดเองและไม่เป็นมาตรฐานจุดแข็งของเรามีดังนี้:

- ความรู้เชิงลึกเกี่ยวกับอุตสาหกรรม: เรามีประสบการณ์หลายปีในการออกแบบสายการบรรจุสารเคมี ตั้งแต่กรดไปจนถึงผงซักฟอก เราเข้าใจถึงความท้าทายของของเหลวที่กัดกร่อนและวัสดุอันตราย

- โซลูชันแบบครบวงจรที่กำหนดเอง: ทุกสายได้รับการออกแบบมาตามความต้องการของลูกค้า เราดูแลการออกแบบ การผลิต การเขียนโปรแกรมควบคุม และการจัดการโครงการ ดังที่พันธมิตรในอุตสาหกรรมรายหนึ่งกล่าวไว้ เรามอบ "โซลูชันที่ครบครัน" ซึ่งรวมถึงการจัดซื้อ การจัดส่ง การติดตั้ง และการฝึกอบรม

- ความเป็นเลิศทางเทคนิค: วิศวกรของเราใช้การสร้างแบบจำลองที่ทันสมัยและแนวทางการออกแบบที่ถูกสุขอนามัย เราผสานรวมส่วนประกอบที่ได้รับการรับรอง (PLC ของ Siemens/Schneider, เซอร์โวของ Panasonic เป็นต้น) และปฏิบัติตามโปรโตคอลคุณภาพที่เคร่งครัดเพื่อให้มั่นใจถึงความน่าเชื่อถือ

- การสนับสนุนทั่วโลก: แม้ว่าจะมีฐานการผลิตอยู่ในเมืองกว่างโจว แต่เราก็รองรับลูกค้าต่างประเทศด้วยทีมงานที่พูดภาษาอังกฤษ การตรวจสอบระบบออนไลน์ และอะไหล่สำรองที่ตรงเวลา กรณีศึกษาในอดีตมากมาย (ตั้งแต่เครื่องดื่มไปจนถึงยา) ยืนยันถึงความเชี่ยวชาญของเราในสาขานี้

- บริการหลังการขาย: เราให้ความสำคัญกับระบบของเราด้วยการฝึกอบรมและอะไหล่สำรอง ผู้ใช้สามารถเข้าถึงการสนับสนุนด้านเทคนิคและเอกสารประกอบตลอดอายุการใช้งาน ความมุ่งมั่นนี้สร้างความไว้วางใจ ลูกค้ารู้ว่าเราจะดูแลให้สายการผลิตของพวกเขาทำงานได้ปีแล้วปีเล่า

โดยสรุปแล้ว การผสมผสานที่เป็นเอกลักษณ์ระหว่างวิศวกรรมที่ชำนาญและการบริการที่ตอบสนองความต้องการของ SFXB ทำให้เราเป็นพันธมิตรที่เชื่อถือได้สำหรับสายการบรรจุเฉพาะทาง

บทสรุป

สายการผลิตสารฟอกขาว 6,000 BPH แบบกำหนดเองนี้แสดงให้เห็นถึงวิธีการที่วิศวกรรมเฉพาะทางช่วยแก้ปัญหาบรรจุภัณฑ์ที่ท้าทายได้ ด้วยการใช้วัสดุป้องกันการกัดกร่อนและเครื่องจักรที่มีความแม่นยำ เราจึงสามารถบรรจุโซเดียมไฮโปคลอไรต์ได้รวดเร็วและปราศจากการหยด ซึ่งเป็นสิ่งที่ไม่สามารถทำได้ด้วยอุปกรณ์สำเร็จรูป ผลลัพธ์ที่ได้คือสายการผลิตที่ปลอดภัยและมีประสิทธิภาพซึ่งส่งมอบขวดสารฟอกขาวขนาด 1 ลิตรที่สม่ำเสมอในระดับอุตสาหกรรม ด้วยแนวทางแบบครบวงจร ลูกค้าจึงได้รับระบบที่ผ่านการตรวจสอบอย่างสมบูรณ์โดยใช้ความพยายามน้อยที่สุด กรณีนี้เป็นตัวอย่างว่าความเชี่ยวชาญของ SFXB สามารถเปลี่ยนผลลัพธ์ให้เชื่อถือได้สำหรับบรรจุภัณฑ์ของเหลวที่กัดกร่อนได้อย่างไร เรายินดีที่จะออกแบบระบบบรรจุแบบครบวงจรที่คล้ายคลึงกันสำหรับการใช้งานสารเคมีที่มีความต้องการสูง โดยได้รับการสนับสนุนจากประสบการณ์ที่พิสูจน์แล้วและความเป็นเลิศด้านวิศวกรรมของเรา

คำถามที่พบบ่อย (FAQ) เกี่ยวกับสายการบรรจุสารฟอกขาว

1. เครื่องบรรจุสารฟอกขาวคืออะไร?

เครื่องบรรจุสารฟอกขาวเป็นอุปกรณ์พิเศษที่ออกแบบมาเพื่อจ่ายโซเดียมไฮโปคลอไรต์ (สารฟอกขาว) ลงในภาชนะได้อย่างแม่นยำ โดยใช้สารที่ทนต่อการกัดกร่อน เช่น PVC, PVDF และ PTFE สารเหล่านี้ป้องกันการเสื่อมสภาพทางเคมีและรับประกันการทำงานที่ปลอดภัยและไม่มีการรั่วไหล

2. เหตุใดจึงจำเป็นต้องเติมสารป้องกันการกัดกร่อนสำหรับสารฟอกขาว?

สารฟอกขาวมีฤทธิ์ออกซิเดชั่นสูงและรุนแรงต่อสารเคมี โลหะทั่วไป เช่น สเตนเลส สามารถกัดกร่อนได้อย่างรวดเร็วเมื่อสัมผัส สารเติมแต่งป้องกันการกัดกร่อนใช้พลาสติกเฉื่อยและฟลูออโรโพลีเมอร์ (PVDF/PVC/PTFE) เพื่อปกป้องบล็อกปั๊ม วาล์ว และหัวฉีด ช่วยให้มีอายุการใช้งานยาวนานและปลอดภัย

3. สายการผลิต 6000 BPH ขนาด 1 ลิตร สามารถทำงานได้เร็วเพียงใด?

สายการผลิตนี้สามารถผลิตขวดได้ 6,000 ขวดต่อชั่วโมง (ประมาณ 100 ขวดต่อนาที) โดยใช้เครื่องบรรจุแบบปั๊มเฟือง 16 หัว เครื่องถอดรหัสความเร็วสูง เครื่องปิดฝาแบบโรตารี่ และเครื่องติดฉลากแบบขับเคลื่อนด้วยเซอร์โว ทำให้เหมาะอย่างยิ่งสำหรับการผลิตสารฟอกขาวปริมาณมาก

4. สายการผลิตแบบบรรจุเต็มรูปแบบประกอบด้วยอุปกรณ์อะไรบ้าง?

สายการผลิตการบรรจุแบบครบวงจรประกอบด้วย:

● เครื่องแยกขวดความเร็วสูง

● สารเติมแต่งสารฟอกขาวป้องกันการกัดกร่อน 16 หัว

● เครื่องปิดฝาแบบโรตารี่

● เครื่องติดฉลากเซอร์โว

● สายพานลำเลียง PVC/สแตนเลส 304

● การควบคุม HMI/PLC

● ระบบป้องกันแบบปิดและความสามารถ CIP เพื่อการทำงานที่ปลอดภัยและถูกสุขอนามัย

5. ประโยชน์หลักของคุณสมบัติทางวิศวกรรมป้องกันการกัดกร่อนคืออะไร

การออกแบบป้องกันการกัดกร่อนช่วยให้มั่นใจได้ว่า:

● ระยะเวลาการทำงานที่ยาวนานขึ้น—วัสดุทนต่อสารฟอกขาวที่มีฤทธิ์กัดกร่อน

● ไม่มีการรั่วไหลหรือหกเลอะ—ผลผลิตเพิ่มขึ้น

● ส่วนประกอบที่สะอาดยิ่งขึ้น พื้นผิวเรียบ และการออกแบบที่เป็นมิตรต่อ CIP

● เพิ่มความปลอดภัยของผู้ปฏิบัติงาน—ระบบปิดช่วยลดความเสี่ยง

6. สายนี้ให้บริการติดตั้งและสนับสนุนแบบครบวงจรหรือไม่?

ใช่—SFXB มอบบริการแบบครบวงจร ครอบคลุมการออกแบบ วิศวกรรม FAT ในโรงงาน การขนส่งทั่วโลก การติดตั้งในสถานที่ การว่าจ้าง การฝึกอบรมผู้ปฏิบัติงาน และการสนับสนุนหลังการขายระยะยาว

7. กระบวนการเติมสารฟอกขาวแม่นยำขนาดไหน

เครื่องบรรจุแบบปั๊มเฟืองมีความแม่นยำเชิงปริมาตรที่ ±1% ระบบ "ไม่ต้องบรรจุ ไม่ต้องเติม" ช่วยป้องกันของเสีย ขณะที่การปิดฝาที่ควบคุมแรงบิดและความแม่นยำของฉลาก ±1 มม. ช่วยให้มั่นใจได้ถึงคุณภาพที่สม่ำเสมอ

8. การเปลี่ยนขนาดขวดทำได้ง่ายหรือไม่?

การเปลี่ยนขวด (เช่น จาก 1 ลิตรเป็น 0.75 ลิตร) ใช้เวลาไม่ถึง 15 นาที ระบบ PLC/HMI ช่วยให้ปรับระดับเสียง จำนวนหัวพิมพ์ และความเร็วของสายการผลิตได้ด้วยการแตะเพียงครั้งเดียว

9. สายไฟต้องมีการบำรุงรักษาอะไรบ้าง?

การบำรุงรักษาแทบไม่มีเลย ชิ้นส่วนที่ไม่เปียกส่วนใหญ่เป็นชิ้นส่วนมาตรฐาน มีเพียงชิ้นส่วนที่เปียกด้วย PTFE/PVDF และสายพานลำเลียง PVC เท่านั้นที่สัมผัสกับสารฟอกขาว งานประจำ ได้แก่ การหล่อลื่นมอเตอร์เซอร์โว การเปลี่ยนไส้กรอง และการตรวจสอบตามระยะเวลา ไม่มีการซ่อมแซมที่เกี่ยวข้องกับการกัดกร่อน

10. ระบบมีความปลอดภัยและเป็นไปตามข้อกำหนดสำหรับการผลิตทางเคมีหรือไม่

แน่นอน ผลิตภัณฑ์นี้เป็นไปตามมาตรฐานด้านสุขอนามัยและความปลอดภัยของอุตสาหกรรมด้วย:

● พื้นที่บรรจุแบบปิด

● แผงควบคุมระดับ IP65

● ระบบล็อคเพื่อความปลอดภัยและหยุดการทำงานด้วยไฟฟ้า

● กรอบและตัวป้องกันสแตนเลส 304 แบบเรียบ ช่วยให้ทำความสะอาดได้ง่ายและผ่านการตรวจสอบโรงงาน

ความคิดเห็น