ในภูมิทัศน์การผลิตแบบไดนามิกของปัจจุบัน การบรรจุผลิตภัณฑ์ของเหลวอย่างมีประสิทธิภาพและแม่นยำถือเป็นสิ่งสำคัญที่สุดสำหรับธุรกิจต่างๆ ในหลายภาคส่วนตั้งแต่ผลิตภัณฑ์อาหารและเครื่องดื่มไปจนถึงผลิตภัณฑ์ยาและเครื่องสำอาง การตอบสนองความต้องการของตลาดให้ประสบผลสำเร็จนั้นต้องอาศัยความเข้าใจอย่างลึกซึ้งเกี่ยวกับกระบวนการบรรจุผลิตภัณฑ์ของเหลวและระบบขั้นสูงที่ทำให้กระบวนการดังกล่าวเป็นไปได้ บทความนี้จะเจาะลึกถึงพื้นฐานของการบรรจุผลิตภัณฑ์ของเหลว การสำรวจหลักการพื้นฐานเบื้องหลังระบบเหล่านี้ การสรุปส่วนประกอบสำคัญ และการให้ข้อมูลเชิงลึกในการเลือกอุปกรณ์บรรจุที่เหมาะสมกับความต้องการเฉพาะของคุณ ภาพรวมที่ครอบคลุมนี้จะให้รากฐานอันมีค่าแก่ทุกคนที่เกี่ยวข้องกับการผลิต บรรจุภัณฑ์ หรือการจัดหาโซลูชันการบรรจุของเหลว

ทำความเข้าใจเกี่ยวกับการบรรจุผลิตภัณฑ์ของเหลว

การบรรจุผลิตภัณฑ์ของเหลวเป็นกระบวนการถ่ายโอนผลิตภัณฑ์ของเหลวจากแหล่งผลิตจำนวนมากไปยังภาชนะแต่ละใบ เช่น ขวด กระป๋อง หรือถุง กระบวนการนี้มีความสำคัญสำหรับการบรรจุและเตรียมผลิตภัณฑ์สำหรับการจัดจำหน่ายและการบริโภค ประสิทธิภาพและความแม่นยำของกระบวนการนี้สามารถส่งผลกระทบอย่างมีนัยสำคัญต่อต้นทุนการผลิตโดยรวม คุณภาพของผลิตภัณฑ์ และความพึงพอใจของผู้บริโภค

ความสำคัญของการบรรจุผลิตภัณฑ์ของเหลวอย่างมีประสิทธิภาพ

กระบวนการบรรจุผลิตภัณฑ์ของเหลวลงในภาชนะอย่างแม่นยำและสม่ำเสมอไม่ใช่เรื่องง่ายเลย ต้องอาศัยความสมดุลที่ละเอียดอ่อนระหว่างความเร็ว ความแม่นยำ และสุขอนามัย กระบวนการบรรจุที่ไม่มีประสิทธิภาพอาจนำไปสู่ผลเสียต่างๆ มากมาย เช่น:

ขยะผลิตภัณฑ์: การเติมมากเกินไปทำให้เกิดการสูญเสียผลิตภัณฑ์โดยตรงซึ่งส่งผลกระทบต่อผลกำไร

ระดับการเติมที่ไม่สม่ำเสมอ: การเปลี่ยนแปลงในระดับการเติมจะส่งผลเสียต่อการรับรู้ของแบรนด์ และอาจนำไปสู่ปัญหาทางกฎหมายเกี่ยวกับปริมาณที่แสดงไม่ถูกต้อง

การปนเปื้อน: การปิดผนึกที่ไม่เหมาะสมหรืออุปกรณ์ที่ไม่ถูกสุขอนามัยอาจปนเปื้อนผลิตภัณฑ์ ก่อให้เกิดความเสี่ยงต่อสุขภาพอย่างร้ายแรง และส่งผลให้ต้องเรียกคืนสินค้าซึ่งมีต้นทุนสูง

ความเร็วการผลิตช้า: ปัญหาคอขวดในกระบวนการบรรจุอาจลดผลผลิตโดยรวมลงได้อย่างมาก จนเป็นอุปสรรคต่อความสามารถในการตอบสนองความต้องการของตลาด

ต้นทุนแรงงานที่เพิ่มขึ้น: กระบวนการเติมด้วยมือหรือกึ่งอัตโนมัติต้องใช้แรงงานมาก ส่งผลให้ค่าใช้จ่ายในการดำเนินงานเพิ่มสูงขึ้น

ดังนั้น การลงทุนในอุปกรณ์บรรจุขั้นสูงและได้รับการบำรุงรักษาอย่างดีจึงมีความสำคัญต่อการเพิ่มประสิทธิภาพการผลิต ลดของเสีย รับประกันความสมบูรณ์ของผลิตภัณฑ์ และสุดท้ายคือ เพิ่มผลกำไร

หลักการพื้นฐานของการบรรจุผลิตภัณฑ์ของเหลว: หลักการสำคัญ

การบรรจุผลิตภัณฑ์ของเหลวนั้นต้องอาศัยหลักการพื้นฐานของฟิสิกส์และวิศวกรรม การทำความเข้าใจหลักการเหล่านี้ถือเป็นสิ่งสำคัญในการเลือกอุปกรณ์ที่เหมาะสมและเพิ่มประสิทธิภาพการทำงาน ต่อไปนี้คือแนวคิดสำคัญบางประการ:

การเติมปริมาตรเทียบกับระดับ: วิธีการหลักสองวิธีในการบรรจุของเหลวนั้นขึ้นอยู่กับการควบคุมปริมาตรหรือระดับของของเหลวในภาชนะ การบรรจุแบบปริมาตรจะจ่ายของเหลวในปริมาณที่แม่นยำ ในขณะที่การบรรจุแบบระดับจะมุ่งเน้นที่ความสูงของการบรรจุที่สม่ำเสมอ โดยไม่คำนึงถึงการเปลี่ยนแปลงเล็กน้อยในปริมาตรของภาชนะ การบรรจุแบบปริมาตรมักนิยมใช้กับผลิตภัณฑ์ที่ขายตามน้ำหนักหรือปริมาตร ในขณะที่การบรรจุแบบระดับมักถูกเลือกเพื่อจุดประสงค์ด้านความสวยงาม เพื่อให้แน่ใจว่าสินค้าจะมีลักษณะที่สม่ำเสมอบนชั้นวาง

การเติมแรงโน้มถ่วง: นี่เป็นวิธีที่ง่ายและคุ้มต้นทุนที่สุดวิธีหนึ่ง ของเหลวจะไหลเข้าสู่ภาชนะด้วยแรงโน้มถ่วงจากถังด้านบน การบรรจุด้วยแรงโน้มถ่วงเหมาะสำหรับของเหลวที่มีความหนืดต่ำและไหลอิสระ

การบรรจุด้วยแรงดัน: วิธีนี้ใช้แรงดันอากาศหรือก๊าซเพื่ออัดของเหลวเข้าไปในภาชนะ วิธีนี้มีประสิทธิภาพในการบรรจุของเหลวที่มีความหนืดหรือเป็นฟอง และมักใช้กับเครื่องดื่มอัดลม

การบรรจุสูญญากาศ: เทคนิคนี้ใช้สุญญากาศในการดูดของเหลวเข้าไปในภาชนะ กำจัดช่องอากาศและป้องกันไม่ให้ผลิตภัณฑ์เสื่อมสภาพ เหมาะอย่างยิ่งสำหรับของเหลวที่เปราะบางหรือไวต่อออกซิเจน

การเติมลูกสูบ: เครื่องบรรจุลูกสูบใช้กลไกลูกสูบและกระบอกสูบเพื่อดึงของเหลวเข้าไปในกระบอกสูบแล้วจ่ายลงในภาชนะ เครื่องบรรจุชนิดนี้ขึ้นชื่อในเรื่องความแม่นยำสูงและเหมาะสำหรับของเหลวที่มีความหนืดหลากหลาย

การเติมปั๊ม: ปั๊มประเภทต่างๆ เช่น ปั๊มโรตารีโลบ ปั๊มเฟือง หรือปั๊มหอยโข่ง สามารถใช้เพื่อส่งของเหลวไปยังหัวเติม ปั๊มเติมมีความอเนกประสงค์และมักใช้กับงานปริมาณมาก

น้ำหนักสุทธิบรรจุ: วิธีการอันทันสมัยนี้จะชั่งน้ำหนักภาชนะก่อนและหลังการบรรจุ ทำให้มั่นใจได้ว่าปริมาณการบรรจุจะแม่นยำตามน้ำหนักมากกว่าปริมาตร เหมาะอย่างยิ่งสำหรับผลิตภัณฑ์ที่มีมูลค่าสูงซึ่งความแม่นยำเป็นสิ่งสำคัญที่สุด

ส่วนประกอบของระบบการบรรจุผลิตภัณฑ์ของเหลวขั้นสูง

ระบบการบรรจุผลิตภัณฑ์ของเหลวสมัยใหม่เป็นเครื่องจักรที่ซับซ้อนและบูรณาการกัน ประกอบด้วยส่วนประกอบจำนวนมากที่ทำงานสอดประสานกัน การทำความเข้าใจฟังก์ชันของแต่ละส่วนประกอบถือเป็นสิ่งสำคัญสำหรับการบำรุงรักษา การแก้ไขปัญหา และการปรับให้ระบบเหมาะสม ส่วนประกอบสำคัญ ได้แก่:

ระบบป้อนเข้า: ระบบป้อนเข้ามีหน้าที่นำภาชนะเปล่าไปยังเครื่องบรรจุ ซึ่งอาจรวมถึงสายพานลำเลียง เครื่องแยก และตัวกำหนดทิศทาง การป้อนเข้าที่มีประสิทธิภาพช่วยให้มั่นใจได้ว่าภาชนะจะถูกส่งไปยังเครื่องอย่างต่อเนื่องโดยไม่มีคอขวด

หัวเติม: สิ่งเหล่านี้เป็นแกนหลักของระบบการบรรจุ ซึ่งมีหน้าที่ในการจ่ายของเหลวลงในภาชนะ จำนวนและประเภทของหัวบรรจุจะกำหนดความเร็วและความแม่นยำในการบรรจุของเครื่อง หัวบรรจุประเภทต่างๆ ได้รับการออกแบบสำหรับประเภทของเหลวและวิธีการบรรจุเฉพาะ

หัวฉีด: หัวฉีดเป็นจุดสัมผัสสุดท้ายระหว่างหัวบรรจุและภาชนะ หัวฉีดได้รับการออกแบบมาให้จ่ายของเหลวได้อย่างราบรื่นและแม่นยำ ลดการกระเซ็นและการเกิดฟอง การออกแบบหัวฉีดมีความสำคัญอย่างยิ่งในการป้องกันการปนเปื้อนของผลิตภัณฑ์และเพื่อให้แน่ใจว่าการบรรจุจะสะอาด

ปั๊ม & วาล์ว: ปั๊มใช้สำหรับถ่ายโอนของเหลวจากถังจ่ายไปยังหัวเติม วาล์วควบคุมการไหลของของเหลวและให้แน่ใจว่าจ่ายได้อย่างแม่นยำ ประเภทของปั๊มและวาล์วที่ใช้ขึ้นอยู่กับความหนืดของของเหลว ความต้องการแรงดัน และความเร็วในการเติมที่ต้องการ

ระบบควบคุม: ระบบควบคุมถือเป็น "สมอง" ของเครื่องบรรจุ โดยทำหน้าที่ตรวจสอบและควบคุมทุกขั้นตอนของกระบวนการบรรจุ รวมถึงความเร็วในการบรรจุ ปริมาณการบรรจุ และความปลอดภัยของเครื่องจักร ระบบควบคุมสมัยใหม่มักรวมเอาตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ (PLC) และอินเทอร์เฟซระหว่างมนุษย์กับเครื่องจักร (HMI) ไว้ด้วยกัน เพื่อให้ใช้งานและบันทึกข้อมูลได้ง่าย

เซ็นเซอร์และกลไกการตอบรับ: เซ็นเซอร์จะตรวจสอบพารามิเตอร์ต่างๆ เช่น ภาชนะที่บรรจุอยู่ ระดับการบรรจุ และความเร็วของเครื่องจักร กลไกป้อนกลับจะถูกใช้เพื่อปรับกระบวนการบรรจุตามข้อมูลของเซ็นเซอร์ เพื่อให้แน่ใจว่าการบรรจุจะสม่ำเสมอและแม่นยำ

ระบบปิดฝาและปิดผนึก: หลังจากบรรจุแล้ว จำเป็นต้องปิดฝาหรือปิดผนึกภาชนะเพื่อป้องกันการรั่วไหลและรักษาความสมบูรณ์ของผลิตภัณฑ์ เครื่องปิดฝาสามารถปิดฝาได้หลายประเภท เช่น ฝาเกลียว ฝาสแน็ป และฝาจีบ เครื่องปิดฝาจะสร้างผนึกที่แน่นหนาระหว่างภาชนะและฝาปิด

ระบบการติดฉลาก: ระบบการติดฉลากจะติดฉลากบนภาชนะที่บรรจุแล้ว โดยให้ข้อมูลผลิตภัณฑ์ การสร้างตราสินค้า และรายละเอียดการปฏิบัติตามข้อบังคับ

ระบบระบายน้ำ: ระบบการระบายน้ำจะนำภาชนะที่บรรจุและติดฉลากแล้วออกจากเครื่องบรรจุ โดยทั่วไปจะใช้สายพานลำเลียงในการถ่ายโอนไปยังขั้นตอนการบรรจุภัณฑ์ในขั้นตอนต่อไป

ระบบทำความสะอาดภายในสถานที่ (CIP): การรักษาสุขอนามัยถือเป็นสิ่งสำคัญที่สุดในการบรรจุผลิตภัณฑ์ของเหลว ระบบ CIP จะทำความสะอาดและฆ่าเชื้อเครื่องบรรจุโดยอัตโนมัติโดยไม่ต้องถอดประกอบ ช่วยลดเวลาหยุดทำงานและลดความเสี่ยงต่อการปนเปื้อน

|

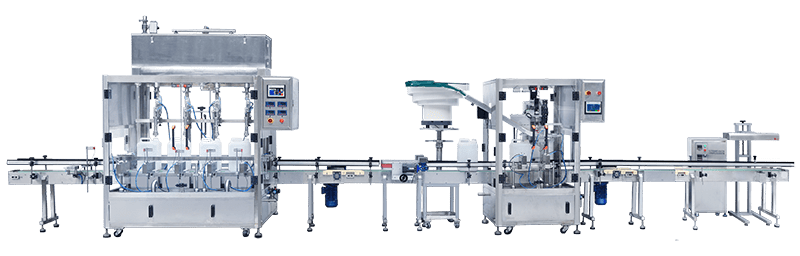

| สายการผลิตบรรจุ/ปิดฝา/ปิดผนึกของเหลวแบบชั่งน้ำหนักอัตโนมัติ XBCZ-4/6/8 หัว |

การเลือกอุปกรณ์การบรรจุที่เหมาะสม: ปัจจัยที่ต้องพิจารณา

การเลือกอุปกรณ์บรรจุที่เหมาะสมถือเป็นการตัดสินใจที่สำคัญซึ่งส่งผลต่อประสิทธิภาพการผลิต คุณภาพของสินค้า และผลกำไรโดยรวม ควรพิจารณาปัจจัยหลายประการอย่างรอบคอบ:

1. คุณลักษณะของผลิตภัณฑ์:

คุณสมบัติของผลิตภัณฑ์ของเหลวมีบทบาทสำคัญในการกำหนดประเภทของอุปกรณ์บรรจุที่จะใช้ คุณลักษณะสำคัญของผลิตภัณฑ์ที่ต้องพิจารณา ได้แก่:

● ความหนืด: ของเหลวที่มีความหนืดและข้นกว่าอาจต้องใช้ปั๊มและหัวฉีดเติมประเภทอื่นมากกว่าของเหลวที่มีลักษณะบางและเป็นน้ำ

● ความสามารถในการไหล: ของเหลวบางชนิดอาจเกิดฟองหรือกระเด็นได้ ซึ่งอาจส่งผลต่อกระบวนการบรรจุ

● ความไวต่ออุณหภูมิ: ของเหลวบางชนิดอาจต้องได้รับความร้อนหรือความเย็นในระหว่างกระบวนการบรรจุ เพื่อรักษาความสม่ำเสมอและเสถียรภาพ

● ข้อกำหนดด้านสุขอนามัย: สำหรับผลิตภัณฑ์บางประเภท เช่น อาหารและยา อุปกรณ์บรรจุจะต้องเป็นไปตามมาตรฐานสุขอนามัยที่เข้มงวด

2.ประเภทและขนาดของภาชนะ:

ประเภทของภาชนะที่ใช้ยังส่งผลต่อการเลือกอุปกรณ์บรรจุอีกด้วย ภาชนะแต่ละชนิดจะมีขนาดคอ รูปร่าง และข้อกำหนดการปิดที่แตกต่างกัน ซึ่งจะต้องเป็นไปตามที่เครื่องบรรจุกำหนด

● ขวด: ขวดแก้วหรือพลาสติกเป็นภาชนะทั่วไปสำหรับใส่ของเหลว อาจมีฝาเกลียว ฝาแบบติดกระดุม หรือฝาไม้ก๊อก

● กระป๋อง: กระป๋องโลหะมักใช้บรรจุเครื่องดื่มและของเหลวอื่นๆ โดยทั่วไปต้องใช้อุปกรณ์บรรจุและปิดผนึกแบบพิเศษ

● ซอง: ถุงแบบยืดหยุ่นได้รับความนิยมเพิ่มมากขึ้นสำหรับบรรจุของเหลวแบบเสิร์ฟครั้งเดียว โดยต้องใช้เทคโนโลยีการบรรจุและการปิดผนึกเฉพาะ

|

|

|

3. ปริมาณการผลิต:

ขนาดของการผลิตเป็นอีกปัจจัยสำคัญในการเลือกอุปกรณ์บรรจุ สายการผลิตปริมาณมากต้องใช้เครื่องบรรจุที่สามารถทำงานด้วยความเร็วสูงและจัดการผลิตภัณฑ์จำนวนมากได้อย่างมีประสิทธิภาพ

● การผลิตขนาดเล็ก: สำหรับขนาดชุดผลิตเล็กๆ หรือการผลิตปริมาณน้อย เครื่องบรรจุที่เรียบง่ายและกะทัดรัดมากขึ้นอาจเหมาะสม

● การผลิตขนาดใหญ่: สำหรับการใช้งานปริมาณสูง จำเป็นต้องใช้ระบบการบรรจุอัตโนมัติที่มีการควบคุมขั้นสูงและความสามารถด้านความเร็วสูง

4. ต้นทุนและงบประมาณ

ต้นทุนของอุปกรณ์บรรจุถือเป็นปัจจัยสำคัญสำหรับผู้ผลิตส่วนใหญ่ แม้ว่าระบบบรรจุขั้นสูงจะมีข้อดีมากมาย แต่ก็อาจมีราคาแพงได้เช่นกัน การประเมินต้นทุนรวมในการเป็นเจ้าของ รวมถึงราคาซื้อเริ่มต้น ต้นทุนการบำรุงรักษา และค่าใช้จ่ายในการดำเนินการจึงเป็นสิ่งสำคัญ

● การลงทุนเริ่มต้น: ต้นทุนเบื้องต้นในการซื้อและติดตั้งอุปกรณ์บรรจุ

● ต้นทุนการบำรุงรักษา: ต้นทุนของชิ้นส่วน แรงงาน และเวลาหยุดทำงานสำหรับการบำรุงรักษาและซ่อมแซมตามปกติ

● ต้นทุนการดำเนินงาน: ต้นทุนด้านพลังงาน วัสดุสิ้นเปลือง และแรงงานที่จำเป็นในการใช้งานอุปกรณ์

5.ข้อกำหนดความแม่นยำ:

ความแม่นยำในการบรรจุที่ต้องการจะมีอิทธิพลต่อการเลือกวิธีการบรรจุและความแม่นยำของระบบควบคุม

6.ข้อกำหนดด้านสุขอนามัย:

อุตสาหกรรมต่างๆ เช่น อาหารและเครื่องดื่ม ยา และเครื่องสำอาง มีข้อกำหนดด้านสุขอนามัยที่เข้มงวด เลือกอุปกรณ์ที่ออกแบบมาเพื่อทำความสะอาดและฆ่าเชื้อได้ง่าย

7.การบำรุงรักษาและการบริการ:

ประเมินความพร้อมของชิ้นส่วนอะไหล่และการสนับสนุนการบริการสำหรับอุปกรณ์ที่เลือก

8.ระดับการทำงานอัตโนมัติ:

กำหนดระดับการทำงานอัตโนมัติที่ต้องการโดยพิจารณาปัจจัยต่างๆ เช่น ต้นทุนแรงงานและความยืดหยุ่นของการผลิต

การบำรุงรักษาและเพิ่มประสิทธิภาพอุปกรณ์การบรรจุ

เพื่อให้แน่ใจว่าอุปกรณ์บรรจุจะมีประสิทธิภาพสูงสุดและมีอายุการใช้งานยาวนาน การบำรุงรักษาและเพิ่มประสิทธิภาพอย่างสม่ำเสมอจึงมีความจำเป็น ต่อไปนี้คือแนวทางปฏิบัติที่ดีที่สุดบางประการสำหรับการบำรุงรักษาและเพิ่มประสิทธิภาพระบบบรรจุ:

1. การบำรุงรักษาตามปกติ

● การตรวจสอบรายวัน: ดำเนินการตรวจสอบภาพเครื่องบรรจุและส่วนประกอบต่างๆ ทุกวันเพื่อระบุสัญญาณการสึกหรอหรือการทำงานผิดปกติ

● การทำความสะอาดและการฆ่าเชื้อ: ทำความสะอาดและฆ่าเชื้อเครื่องบรรจุและส่วนประกอบต่างๆ เป็นประจำเพื่อป้องกันการปนเปื้อนและการเจริญเติบโตของแบคทีเรีย

● การหล่อลื่น: หล่อลื่นชิ้นส่วนที่เคลื่อนไหวตามคำแนะนำของผู้ผลิตเพื่อลดการสึกหรอ

● การเปลี่ยนตัวกรอง: เปลี่ยนตัวกรองในระบบจ่ายผลิตภัณฑ์เป็นประจำเพื่อป้องกันไม่ให้อนุภาคเข้าไปในเครื่องบรรจุ

2. การติดตามผลการปฏิบัติงาน

● ความเร็วในการผลิต: ตรวจสอบความเร็วในการผลิตเพื่อให้แน่ใจว่าทำงานในอัตราที่ต้องการ

● ความแม่นยำในการบรรจุ: ตรวจสอบความแม่นยำในการบรรจุเป็นประจำเพื่อให้แน่ใจว่าภาชนะถูกบรรจุถึงปริมาตรที่ถูกต้อง

● การติดตามเวลาหยุดทำงาน: ติดตามเหตุการณ์หยุดทำงานเพื่อระบุปัญหาที่เกิดขึ้นซ้ำและดำเนินการแก้ไข

3. การฝึกอบรมผู้ปฏิบัติงาน

● การฝึกอบรมที่ครอบคลุม: มอบการฝึกอบรมที่ครอบคลุมแก่ผู้ปฏิบัติงานเกี่ยวกับการใช้งาน การบำรุงรักษา และการแก้ไขปัญหาของเครื่องบรรจุ

● ขั้นตอนปฏิบัติงานมาตรฐาน (SOP): พัฒนาและปฏิบัติตาม SOP สำหรับการบำรุงรักษารูทีน การเริ่มต้นระบบ และการปิดระบบ

● การปรับปรุงอย่างต่อเนื่อง: ส่งเสริมให้ผู้ปฏิบัติงานระบุพื้นที่ที่ต้องปรับปรุงและนำการเปลี่ยนแปลงมาใช้เพื่อเพิ่มประสิทธิภาพกระบวนการบรรจุ

4. การอัพเกรดและการปรับปรุง

● การอัปเกรดเทคโนโลยี: อัพเดตความก้าวหน้าล่าสุดด้านเทคโนโลยีการเติม และพิจารณาอัปเกรดส่วนประกอบหรือระบบทั้งหมดเพื่อปรับปรุงประสิทธิภาพ

● การปรับแต่ง: ทำงานร่วมกับผู้ผลิตอุปกรณ์เพื่อปรับแต่งเครื่องบรรจุให้ตรงตามความต้องการการผลิตที่เฉพาะเจาะจง

● การบูรณาการ: บูรณาการเครื่องบรรจุเข้ากับระบบการผลิตอื่นๆ เช่น สายการบรรจุภัณฑ์ และระบบการจัดการคลังสินค้า เพื่อสร้างเวิร์กโฟลว์การผลิตที่ราบรื่น

อนาคตของการบรรจุผลิตภัณฑ์ของเหลว

เนื่องจากเทคโนโลยียังคงพัฒนาอย่างต่อเนื่อง อนาคตของการบรรจุผลิตภัณฑ์ของเหลวจึงมีแนวโน้มที่จะถูกกำหนดโดยแนวโน้มใหม่ ๆ หลายประการ แนวโน้มเหล่านี้บางส่วนได้แก่:

1. ระบบอัตโนมัติและหุ่นยนต์

ระบบอัตโนมัติมีบทบาทสำคัญในระบบการบรรจุที่ทันสมัยอยู่แล้ว แต่ในอนาคตคาดว่าจะมีการใช้ระบบอัตโนมัติในระดับที่มากขึ้นอีก ระบบหุ่นยนต์จะเข้ามามีบทบาทมากขึ้น โดยเข้ามาแทนที่งานต่างๆ เช่น การจัดการภาชนะ การปิดฝา และการตรวจสอบคุณภาพ ระบบเหล่านี้จะมีเซ็นเซอร์ขั้นสูงและอัลกอริทึม AI เพื่อทำงานต่างๆ ด้วยความแม่นยำและความเร็วที่มากขึ้น

2. การผลิตอัจฉริยะและอุตสาหกรรม 4.0

แนวคิดของอุตสาหกรรม 4.0 ซึ่งเน้นการบูรณาการระบบไซเบอร์-ฟิสิคัล บิ๊กดาต้า และอินเทอร์เน็ตของสรรพสิ่ง (IoT) กำลังเปลี่ยนแปลงภูมิทัศน์การผลิต ในบริบทของการบรรจุของเหลว นั่นหมายความว่าเครื่องบรรจุจะเชื่อมต่อกับเครือข่ายที่ช่วยให้แลกเปลี่ยนข้อมูลแบบเรียลไทม์ บำรุงรักษาเชิงคาดการณ์ และวางแผนการผลิตได้อย่างเหมาะสม

3. ความยั่งยืนและความเป็นมิตรต่อสิ่งแวดล้อม

เนื่องจากความกังวลต่อสิ่งแวดล้อมเพิ่มมากขึ้น ผู้ผลิตจึงต้องเผชิญกับแรงกดดันที่เพิ่มมากขึ้นในการนำแนวทางปฏิบัติที่ยั่งยืนมาใช้ ในด้านการบรรจุของเหลว อาจเกี่ยวข้องกับการพัฒนาโซลูชันบรรจุภัณฑ์ที่เป็นมิตรต่อสิ่งแวดล้อม ระบบการบรรจุที่มีประสิทธิภาพด้านพลังงาน และกลยุทธ์ในการลดขยะ

4. การปรับแต่งและความยืดหยุ่น

ผู้บริโภคมีความต้องการผลิตภัณฑ์เฉพาะบุคคลมากขึ้น ซึ่งทำให้จำเป็นต้องมีสายการผลิตที่มีความยืดหยุ่นมากขึ้น ระบบการบรรจุในอนาคตมีแนวโน้มที่จะปรับเปลี่ยนได้และปรับเปลี่ยนได้มากขึ้น ทำให้ผู้ผลิตสามารถสลับเปลี่ยนระหว่างผลิตภัณฑ์ ประเภทของภาชนะ และความเร็วในการผลิตได้อย่างรวดเร็ว

5. การปฏิบัติตามข้อกำหนดและการตรวจสอบย้อนกลับ

ข้อกำหนดด้านกฎระเบียบกำลังเข้มงวดมากขึ้น โดยเฉพาะในอุตสาหกรรมต่างๆ เช่น อาหาร เครื่องดื่ม และยา ระบบการบรรจุในอนาคตจะต้องมีคุณลักษณะการตรวจสอบย้อนกลับขั้นสูง เช่น การกำหนดหมายเลขซีเรียลและการติดตามชุดผลิตภัณฑ์ เพื่อให้เป็นไปตามกฎระเบียบเหล่านี้และรับรองความปลอดภัยของผลิตภัณฑ์

บทสรุป

การเชี่ยวชาญพื้นฐานของการบรรจุผลิตภัณฑ์ของเหลวถือเป็นสิ่งสำคัญสำหรับผู้ผลิตใดๆ ที่ต้องการเพิ่มประสิทธิภาพกระบวนการผลิตและส่งมอบผลิตภัณฑ์ที่มีคุณภาพสูง โดยการทำความเข้าใจหลักการพื้นฐาน การระบุส่วนประกอบสำคัญของระบบการบรรจุขั้นสูง และการพิจารณาปัจจัยต่างๆ ที่เกี่ยวข้องในการเลือกอุปกรณ์อย่างรอบคอบ ธุรกิจต่างๆ จะสามารถตัดสินใจอย่างรอบรู้เพื่อขับเคลื่อนประสิทธิภาพ ลดของเสีย และรับรองความสมบูรณ์ของผลิตภัณฑ์ การลงทุนในอุปกรณ์บรรจุที่เหมาะสมถือเป็นการลงทุนในอนาคต ช่วยให้ผู้ผลิตสามารถตอบสนองความต้องการที่เปลี่ยนแปลงไปของตลาดและรักษาความได้เปรียบทางการแข่งขันได้ นอกจากนี้ การร่วมมือกับผู้ผลิตที่มีชื่อเสียง เช่น SFXB ซึ่งนำเสนอโซลูชันและความเชี่ยวชาญที่ครอบคลุม สามารถให้การสนับสนุนที่จำเป็นเพื่อให้ได้ประสิทธิภาพการบรรจุที่เหมาะสมที่สุด ลองพิจารณาสำรวจโซลูชันต่างๆ ที่ https://www.xuebapack.com/ เพื่อค้นพบว่าเทคโนโลยีการบรรจุขั้นสูงสามารถปฏิวัติการดำเนินงานบรรจุผลิตภัณฑ์ของเหลวของคุณได้อย่างไร

| อ้างอิง: | |

| 1. | รายงานตลาดอุปกรณ์บรรจุของเหลวระดับโลก 2025 (Market Research Future)สืบค้นจาก: รายงาน MRFR |

| 2. | ผลกระทบของอุตสาหกรรม 4.0 ต่อสายการบรรจุภัณฑ์ (Deloitte, 2024) สืบค้นจาก: ดีลอยท์ อินไซท์ |

| 3. | รายงานการวิเคราะห์ขนาดตลาดและส่วนแบ่งการตลาดเครื่องบรรจุ ปี 2030 สืบค้นจาก: แกรนด์วิว รีเสิร์ช |

| 4. | ความยั่งยืนขององค์การบรรจุภัณฑ์โลก (WPO) |

ความคิดเห็น