Введение: Невидимые двигатели современного производства

В сложной экосистеме современной промышленности разливочные машины – незаменимые рабочие лошадки, незаметные герои, обеспечивающие бесперебойный поток продукции в различных отраслях. Из шумных рядов еда и напитки к точным сферам фармацевтические препараты, косметикаи товаров повседневного спроса, эти устройства — гораздо больше, чем просто дозаторы. Они — важнейшая технологическая основа, обеспечивающая целостность продукта и его готовность к выходу на рынок, тщательно выверяя каждую унцию и грамм. Их значение невозможно переоценить: они точно дозируют продукты, поддерживают постоянный вес и объём, оптимизируют производственные процессы, значительно повышают эффективность и значительно сокращают количество отходов. Помимо эксплуатационных преимуществ, эта точность также повышает эстетическую привлекательность продукта и его присутствие на полке, способствуя формированию профессионального, единого имиджа бренда, который находит отклик у потребителей.

Технологии разливочных машин обширны и многогранны, и каждый тип тщательно спроектирован для удовлетворения уникальных требований к характеристикам конкретного продукта и масштабам производства. Цель этого всеобъемлющего руководства – развеять мифы об этих промышленных чудесах, описывая их основополагающие научные принципы доступным, но профессиональным языком. Выбор правильной разливочной машины – это не просто закупка; это стратегическая инвестиция, напрямую влияющая на прибыльность и конкурентные преимущества. На рынке, где постоянно требуются стабильность и экономическая эффективность, правильно выбранная разливочная машина выходит за рамки простого оборудования, становясь ключевым активом, определяющим долгосрочную жизнеспособность и рост компании.

I. Декодирование автоматизации фасовочных машин: от ловкости рук к интегрированному интеллекту

Спектр автоматизации фасовочных машин широк и рассчитан на различные объёмы производства и инвестиционные возможности. Это постепенное развитие автоматизации часто отражает траекторию роста компании и всё более сложные операционные требования.

Ручные и полуавтоматические машины для розлива: начинаем с малого, остаемся гибкими

На входе в автоматизацию, ручные разливочные машины Представляют собой простейшую конструкцию. Оператору необходимо физически установить каждую бутылку, запустить цикл наполнения (возможно, с помощью рычага или кнопки), а затем извлечь заполненную тару. Эти машины отличаются низкой стоимостью, простотой использования и, как правило, оснащены одним наполнительным соплом, что обеспечивает меньшую производительность — одну бутылку за раз. Они идеально подходят для очень малых объемов производства, для начинающих компаний, лабораторных испытаний или для розлива высоковязких жидкостей, где скорость не является первостепенной задачей, особенно в условиях ненадежных источников питания.

Ускоряя автоматизацию, полуавтоматические разливочные машины По-прежнему требуется участие оператора для загрузки и запуска цикла наполнения (часто с помощью ножной педали или кнопки). Однако они обычно оснащены насосами с электроприводом или поршнями и могут иметь несколько насадок. По сравнению с ручными аналогами, полуавтоматические модели обеспечивают повышенную точность и скорость, обеспечивая более быстрое наполнение и более стабильные объёмы. Они обеспечивают достойное соотношение цены и производительности, что делает их экономичным и эффективным выбором для небольших и средних производственных партий. Их адаптивность позволяет работать с широким спектром продукции, от средств личной гигиены до фармацевтической продукции.

Полностью автоматические системы: масштабирование для крупносерийного производства

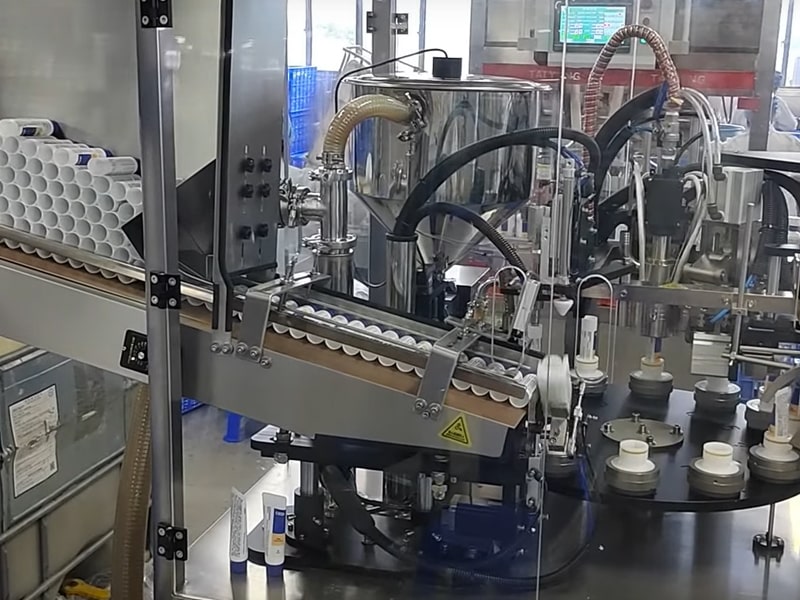

Для крупносерийного производства полностью автоматические разливочные машины Являются отраслевым стандартом. Эти сложные системы управляют всем процессом, от транспортировки и наполнения бутылок до укупорки и этикетирования, с минимальным вмешательством человека. Обычно они используют конвейерные системы для обеспечения непрерывного потока тары через различные станции.

Системы поточного розлива используют прямую конвейерную линию, направляющую бутылки к наполнительным соплам, а затем на последующие этапы, такие как укупорка и этикетирование. Они легко интегрируются в существующие производственные линии и подходят для широкого спектра размеров тары, включая розлив больших объемов. Эти системы часто оснащены встроенными компонентами, такими как принтеры, этикетировщики и укупорщики, что дополнительно снижает объем ручного труда.

Являясь вершиной автоматизации и технологической интеграции, моноблочные системы розлива жидкостей объединяют в себе множество функций, таких как откупоривание, наполнение и повторная укупорка, а также другое вспомогательное оборудование, на одной раме машины.

Моноблочные фасовочные машины разработаны для высокоскоростных крупномасштабных операций упаковки, обеспечивая максимальную эффективность и производительность. Хотя их комплексные возможности автоматизации требуют более высоких первоначальных инвестиций, их долгосрочные преимущества, такие как снижение трудозатрат и стабильный выход продукции, делают их предпочтительным выбором для крупных предприятий.

Современные автоматические машины розлива используют передовые компоненты, такие как сервоприводные поршни или насосы, многоголовочные разливочные машины и программируемые логические контроллеры (ПЛК), для достижения непревзойденной точности. Они способны достигать исключительно высокой производительности, часто достигающей десятков тысяч бутылок в час на крупных предприятиях, и разработаны для быстрой адаптации к различным размерам бутылок.

Решение об уровне автоматизации зависит от таких факторов, как наличие рабочей силы, производственные потребности и доступная площадь. Также целесообразно планировать будущие возможности модернизации, поскольку большинство упаковочных операций ориентированы на рост. Прогресс в автоматизации розлива — это не просто увеличение скорости; он отражает стратегическое масштабирование деятельности компании. Ручные розливочные машины обеспечивают низкий порог входа, полуавтоматические машины повышают стабильность и производительность без значительных капитальных затрат, а полностью автоматические системы символизируют приверженность крупномасштабному производству и бесшовной интеграции. Такой поэтапный подход позволяет компаниям выбрать систему, которая соответствует их текущим потребностям и бюджету, одновременно открывая четкие перспективы для будущего расширения. Таким образом, выбранный уровень автоматизации розлива напрямую отражает производственную зрелость и стратегическое видение компании, позволяя осуществлять постепенные инвестиции, способствующие масштабируемому росту, а не принимать жесткие решения по принципу «все или ничего».

II. Глубокое погружение в машины для розлива различных продуктов

В этом разделе систематически рассматриваются основные категории разливочных машин, подробно описываются их основные принципы, пригодность продукта, основные области применения, а также сравнительные преимущества и недостатки.

| Тип фасовочной машины | Идеальная форма продукта/вязкость | Ключевой принцип | Типичная точность | Типичный диапазон скоростей | Распространенные типы контейнеров | Основные преимущества | Основные недостатки |

| Машины для розлива жидкостей | |||||||

| Гравитационный наполнитель | Жидкие, маловязкие жидкости | Гравитация | ±1% | 20-36 ударов в минуту | Бутылки, банки | Экономичный, простой в эксплуатации, бережный к пенистым продуктам, хорошая визуальная однородность | Не подходит для высоковязких или содержащих частицы продуктов, более низкая точность взвешивания. |

| Наполнитель поршня | Вязкие жидкости/пасты с твердыми частицами | Объемный | ±1% | До 100 ударов/мин | Бутылки, банки, тюбики | Высокая точность, универсальность, хорошая обработка твердых частиц, сокращение отходов | Может быть ограничен размером контейнера, сложнее, чем гравитация |

| Наполнитель насоса | Широкий диапазон вязкости, чувствительные продукты | Насос | от ±0,5% до ±2% | 0-5000 мл/мин | Бутылки, банки, тюбики | Гигиеничность, высокая точность, быстрая переналадка, простота обслуживания, универсальность | Некоторые типы являются дорогостоящими, могут требовать гравитационной подачи. |

| Наполнитель переполнения | Пенистые продукты с низкой и средней вязкостью | На основе уровня | Высокий (визуальный) | Высокоскоростной | Бутылки, стекло, металл | Постоянный визуальный уровень, эффективная обработка пены, минимальные потери продукта | Не подходит для продуктов с высокой вязкостью, рециркуляция может привести к ухудшению качества продукта. |

| Вакуумный наполнитель | Жидкие жидкости, продукты, чувствительные к кислороду, мелкие порошки | Вакуум | Точный | До 250 бутылок/час | Бутылки, банки | Мягкий, не проливается, удаляет остаточный воздух, уменьшает количество пыли | Может быть медленнее |

| Машины для наполнения порошком | |||||||

| Шнековый наполнитель | Сыпучие и несыпучие порошки | Объемный/весовой | <1% | До 70 пакетов/мин | Бутылки, банки, пакеты | Высокая точность, универсальность, управляемость, контроль пыли | Может быть абразивным, может потребоваться другой инструмент |

| Наполнитель для объемных стаканов | Сыпучие, гранулированные, однородные по плотности порошки | Объемный | До 1% | 30-80 пакетов/мин | Мешки, контейнеры | Высокая скорость, простота эксплуатации, экономичность, гибкость | Менее точен для различных плотностей, не идеален для дорогостоящих продуктов |

| Вес нетто наполнителя | Высококачественные или регламентированные порошки различной плотности | На основе веса | от ±0,25% до ±1% | 2-6 ударов в минуту | Контейнеры, сумки | Высочайшая точность, последовательность, универсальность, сокращение отходов | Более медленный, более высокая первоначальная стоимость |

| Вакуумный порошковый наполнитель | Мелкие, пылевидные, аэрированные, несыпучие порошки | Вакуум | Точный | Помедленнее | Контейнеры, сумки | Минимизирует пыль, справляется со сложными порошками, сохраняет качество | Может быть медленнее, не для всех типов порошка |

| Вибрационный наполнитель | Гранулы, порошки, мелкие детали | Вибрация/вес | Высокий | Сотни контейнеров/мин | Контейнеры | Высокая точность, бережное отношение к продукту, увеличение производительности | |

| Машины для упаковки в пакеты | |||||||

| Машина VFFS | Сыпучие продукты, жидкости, порошки, гранулы | Вертикальное формование-заполнение-запечатывание | ≤±1,5% | 30-160 пакетов/мин | Гибкие пакеты | Высокая скорость, компактная конструкция, универсальность, экономичность, безопасность продукта | Более высокие первоначальные инвестиции, требуются технические знания |

| Машина HFFS | Горизонтальная упаковка, нестандартные/хрупкие продукты | Горизонтальная формовка-заполнение-запечатывание | Точный | Высокоскоростной | Гибкие пакеты | Более точная работа, гибкость, хорошая обработка нестандартных продуктов | Больший размер, чем у VFFS |

| Готовый наполнитель для мешочков | Жидкости, порошки, гранулы, блоки | Заполнение и запечатывание | от ±0,1% до ±1% | 25-68 пакетов/мин | Готовые пакеты | Разнообразие пакетов, упрощенная эксплуатация, высокая скорость, высокая точность, быстрая смена | Стоимость готового пакета может быть выше |

| Тубонаполнительные машины | |||||||

| Наполнитель тюбиков | Пасты, гели, полутвердые вещества | Объемный | ±1% | 60-120 пробирок/мин | Пластиковые, ламинированные, металлические, алюминиевые тубы | Высокая точность, скорость, снижение трудозатрат, универсальность, гигиеничность | |

| Машины для розлива в банки | |||||||

| Наполнитель банок | Газированные напитки, жидкости, аэрозоли | Изобарическое/давление | Точный | 300–70 000 копий в час | Алюминиевые, стальные банки | Поддерживает карбонизацию, снижает содержание кислорода, высокая скорость, предотвращает пенообразование | Специализируется на газированных продуктах |

| Машины для розлива воды | |||||||

| Машина для розлива воды | Вода, негазированные напитки | Гравитация/Перелив | 99.9% | 2000-36000 баррелей в час | ПЭТ-бутылки, стеклянные бутылки, 5-галлонные бутылки | Высокая скорость производства, повышенная гигиена, однородность, экономия средств | Относительно дорогой, высокое энергопотребление, не подходит для вязких продуктов. |

A. Машины для розлива жидкостей: точность для любой жидкости

Машины для розлива жидкостей разработаны для дозирования широкого спектра жидких продуктов, от жидких, похожих на воду, до высоковязких паст, в различные емкости. Выбор подходящей технологии во многом определяется уникальными физическими свойствами жидкости. Для применения в пищевой промышленности, производстве напитков и фармацевтической промышленности первостепенное значение имеют гигиеничная конструкция, часто из нержавеющей стали марки 304 или 316, и возможность безразборной мойки (CIP).

1. Гравитационные разливочные машины: простой выбор для текучих жидкостей

Эти устройства используют силу гравитации, позволяя жидкости перетекать из расположенного на возвышении резервуара через клапаны с таймером в контейнеры. Продолжительность открытия клапанов позволяет точно контролировать объём дозируемой жидкости.

Гравитационные разливочные машины идеально подходят для жидких, текучих, негазированных жидкостей с низкой вязкостью (обычно 0–200 сП), таких как вода, фруктовые соки, алкогольные напитки, уксус, легкие масла, жидкое мыло, а также некоторые химические вещества или жидкие лекарства.

Их основные преимущества заключаются в простоте и экономичности, поскольку они требуют меньше механических деталей и, следовательно, меньших первоначальных вложений и обслуживания. Они отличаются исключительной универсальностью, легко адаптируясь к ёмкостям различных форм и размеров. Более того, неинвазивный, бережный процесс наполнения минимизирует перемешивание, что делает их идеальными для пенообразующих или чувствительных жидкостей, позволяя пене рассеиваться естественным образом. При правильной калибровке они обеспечивают очень стабильный уровень наполнения, что критически важно для визуальной однородности и удовлетворенности клиентов. Однако зависимость от силы тяжести ограничивает их применение для высоковязких или густых жидкостей.

2. Поршневые разливочные машины: работа с вязкими жидкостями и твердыми частицами

Поршневые разливочные машины работают по объемному принципу: поршень с помощью поршня точно втягивает заданный объем жидкости в цилиндр, а затем с силой выталкивает ее в контейнер.

Они исключительно хорошо подходят для вязких жидкостей и продуктов, содержащих твердые частицы, включая кремы, мед, джемы, соусы, гели, масла, лосьоны, пасты и даже продукты с кусочками фруктов или семенами.

Ключевым преимуществом является их высокая точность и стабильность, обеспечивающие повторяемость и точность объёмного наполнения, что крайне важно для соблюдения нормативных требований и минимизации отходов. Универсальность позволяет им работать с широким диапазоном вязкостей и адаптироваться к различным материалам и формам тары. Объёмный принцип работы по своей сути минимизирует потери продукта, способствуя экономии средств. Более того, конструкция открытого цилиндра позволяет эффективно работать с продуктами с крупными частицами, не засоряясь, что делает их превосходным выбором для подобных применений. Несмотря на высокую универсальность, резкие изменения размеров тары могут потребовать использования поршней разных размеров.

3. Насосные разливочные машины: универсальность в диапазоне вязкости

В насосных разливочных машинах используются различные типы насосов — перистальтические, шестеренчатые, роторно-лопастные или винтовые — для точного дозирования и перекачки жидкостей в ёмкости. Выбор насоса зависит от характеристик жидкости и требуемых параметров потока.

- Перистальтические насосы: Они работают по принципу роликов, сжимающих гибкую трубку, продвигая жидкость без контакта с механическими частями. Это делает их идеальными для дорогостоящих, чувствительных или высокогигиеничных продуктов (например, фармацевтических препаратов, диагностических реагентов, холодного чая), особенно при небольших партиях и частой смене продукции. Они обеспечивают превосходную гигиену, высокую точность (от ±0,5% до ±1%) и быструю смену продукции.

- Шестеренчатые насосы: Шестерёнчатые насосы, являющиеся объёмными насосами, используют вращающиеся шестерни для захвата и проталкивания продукта. Они экономичны, легко очищаются и подходят для розлива больших объёмов как вязких, так и сыпучих продуктов.

- Роторно-кулачковые насосы: Похожий на шестерёнчатые насосы, но с меньшим количеством кулачков и более крупными кулачками, он отлично подходит для высоковязких жидкостей и продуктов с мелкими и средними частицами, которые часто встречаются в молочной промышленности, производстве средств личной гигиены и пищевой промышленности. Они обеспечивают гигиеничные решения и высокую точность.

- Винтовые насосы: Используется для продуктов с очень высокой вязкостью или содержащими твердые частицы из-за высокого выходного давления.

Разливочные машины с насосами совместимы с широким диапазоном вязкости, от жидких до высоковязких жидкостей. Они поддерживают точный объём и обладают высокой степенью автоматизации для различных применений.

4. Машины для розлива с переливом: достижение постоянных визуальных уровней

Машины для розлива через перелив обеспечивают наполнение каждой ёмкости до визуально контролируемого уровня жидкости, независимо от незначительных изменений внутреннего объёма. Это достигается путём погружения насадок в ёмкость, что позволяет излишкам жидкости переливаться обратно в резервуар до достижения желаемого уровня.

Эти машины лучше всего подходят для жидкостей низкой и средней вязкости (до 200 сП), особенно прозрачных продуктов, для которых эстетичный вид имеет решающее значение (например, соки, вода, вино, некоторые химические вещества). Они также высокоэффективны для пенящихся продуктов, таких как шампуни и очищающие средства, поскольку процесс перелива помогает контролировать и рассеивать пену, обеспечивая равномерное наполнение, несмотря на пенообразование.

Их основные преимущества включают в себя достижение визуально однородного внешнего вида, эффективное управление пенообразованием и минимальные потери продукта за счет рециркуляции излишков жидкости. Они легко подходят для емкостей разной формы и разработаны для быстрой очистки и бесшовной интеграции в существующие линии. Однако они не подходят для высоковязких продуктов, а процесс рециркуляции может привести к ухудшению качества некоторых чувствительных жидкостей.

5. Вакуумные наполнители: бережное обращение с деликатными продуктами

Вакуумные машины для розлива создают вакуум в горлышке контейнера, который всасывает жидкость из расходного резервуара в контейнер. Они обычно используются для продуктов, чувствительных к кислороду, таких как вино, где бережное наполнение без пролива критически важно для сохранения целостности продукта. Их также можно адаптировать для очень мелких или хрупких порошков (в качестве вакуумных машин для розлива порошков). Их основные преимущества включают бережный метод розлива без пролива, который защищает продукты, чувствительные к кислороду, эффективно удаляет остаточный воздух и минимизирует образование пыли (для порошков). Несмотря на эффективность, скорость их работы может быть ниже, чем у других методов розлива.

Подробная классификация машин для розлива жидкостей подчёркивает, что выбор оборудования в первую очередь определяется реологическими свойствами продукта: его вязкостью, склонностью к пенообразованию и содержанием твёрдых частиц. Гравитационные наполнители, например, ограничены низкой вязкостью, поршневые наполнители превосходны для густых или объёмных продуктов, а наполнители перелива специально ориентированы на визуальную однородность и пенообразование. Это подчёркивает, что универсального подхода недостаточно. Акцент на «бережном обращении» с кислородочувствительными продуктами ещё раз иллюстрирует критическую необходимость сохранения целостности продукта. Эффективный розлив — сложная инженерная задача, требующая глубокого понимания как физики продукта, так и механики машины. Неправильный выбор может привести к значительным потерям продукта, снижению качества и эксплуатационной неэффективности, что подчёркивает важность первоначального выбора.

B. Машины для фасовки порошков: точное дозирование сухих продуктов

Фасовочные машины для порошков незаменимы для точного дозирования сухих продуктов, которые могут варьироваться от сыпучих гранул до мелкодисперсных, трудносыпучих порошков. Точность и постоянство имеют первостепенное значение, особенно в регулируемых отраслях, таких как фармацевтика и производство нутрицевтиков.

1. Шнековые фасовочные машины: универсальность для различных порошков

Шнековые дозаторы, также известные как винтовые питатели, являются наиболее распространённым типом дозаторов для порошков. Они работают с использованием точно обработанного шнека (винта), который вращается внутри бункера, выгружая отмеренное количество порошка в контейнер. Объём дозирования регулируется числом оборотов шнека.

Эти машины отличаются высокой универсальностью и подходят для широкого спектра порошков, включая как сыпучие (например, сахарный песок, соль), так и несыпучие (например, тальк, мука, специи, кофейный порошок).

Их ключевые преимущества включают высокую точность (часто менее 1%) для приложений, требующих точности. Они обеспечивают точное управление благодаря регулируемой скорости и вращению шнека, часто дополненным серводвигателями. Многие модели могут быть оснащены механизмами пылеудаления и взрывозащищенными функциями, что делает их безопасными для использования в средах с потенциально взрывоопасной пылью. Несмотря на универсальность, они могут быть абразивными при работе с определенными порошками, а для разных продуктов или плотности наполнителя могут потребоваться специальные шнековые инструменты.

2. Машины для розлива в мерные стаканы: скорость для гранулированных продуктов

Машины для наполнения мерных стаканов работают по принципу заполнения стаканов заданного объема порошком, выравнивания содержимого, а затем выгрузки продукта в контейнер.

Они лучше всего подходят для сыпучих гранулированных порошков с постоянной плотностью, когда точный вес менее важен, чем постоянный объем (например, рис, зерновые, сахар, соль, орехи, бобы, некоторые моющие средства).

Их основные преимущества включают высокую скорость (обычно от 30 до 80 пакетов в минуту), простоту эксплуатации и, как правило, более низкие первоначальные затраты и затраты на обслуживание. Они обеспечивают гибкость благодаря регулируемым размерам чашек и скорости наполнения. Однако их точность может быть ниже для порошков различной плотности, что делает их менее подходящими для высококачественных продуктов, где точность веса имеет решающее значение.

3. Машины для фасовки по весу нетто: непревзойденная точность для высококачественных порошков

Фасовочные машины с измерением веса нетто достигают высочайшей точности благодаря непосредственному взвешиванию порошка в контейнере или весовом ведре перед дозированием. Этот процесс часто включает двухэтапное наполнение (насыпью и капельным способом) для обеспечения высочайшей точности.

Они идеально подходят для дорогостоящих или регламентируемых продуктов, для которых точный вес имеет решающее значение, в том числе для продуктов с различной плотностью, вязкостью или характеристиками пенообразования.

Их главное преимущество — непревзойденная точность (например, от +/- 0,25% до 1%), что значительно снижает потери продукта и обеспечивает соответствие нормативным требованиям. Они универсальны и подходят для широкого спектра продуктов, включая жидкости и твердые вещества, сохраняя постоянство плотности независимо от изменений. Однако они, как правило, работают медленнее, чем дозаторы объемного дозирования, из-за времени, необходимого для точного взвешивания, а их первоначальные инвестиции выше из-за встроенных весовых компонентов.

4. Вакуумные машины для наполнения порошком: минимизация пыли и сохранение чувствительности

Вакуумные машины для фасовки порошка используют вакуумную систему для подачи точного количества порошка в контейнер.

Они особенно эффективны для очень мелких, пылящих, аэрированных или хрупких порошков, которые сами по себе не обладают сыпучестью (например, тонер, некоторые фармацевтические препараты, сухое молоко, мука).

Их преимущества включают минимизацию пылеобразования, эффективную обработку сложных порошков, возможность использования с небольшими объёмами наполнителя и снижение содержания кислорода в упаковке, что способствует сохранению качества продукта и продлению срока годности. Хотя эти методы подходят для чувствительных порошков, они могут быть медленнее других и не подходят для всех типов порошков.

5. Вибрационные фасовочные машины: контролируемый поток гранул и мелких деталей

Вибрационные фасовочные машины используют вибрацию для псевдоожижения и осаждения сыпучих материалов (гранул, порошков, мелких механических деталей, таблеток) в системе взвешивания, а затем дозируют необходимое количество в контейнер.

Они эффективны для работы с липкими порошками, обеспечивая равномерное наполнение и уменьшая образование воздушных карманов. Они широко используются в пищевой, фармацевтической и химической промышленности, где важна точность и равномерность наполнения.

К их преимуществам относятся высокая точность (благодаря регулируемой амплитуде и частоте), снижение риска повреждения продукции или оборудования за счет плавного движения и повышенная производительность по сравнению с ручными процессами.

Ландшафт технологий фасовки порошков демонстрирует критически важную взаимосвязь между скоростью, точностью и стоимостью. Например, хотя дозаторы, работающие по чистому весу, обеспечивают наивысшую точность, это требует компромисса между скоростью и более высокими первоначальными инвестициями. Напротив, дозаторы, работающие по объёмному весу, обеспечивают более быстрые и экономичные решения, хотя и с меньшей точностью, основанной на весе. Это не просто технический выбор, а важный экономический фактор. Высококачественные порошки, такие как фармацевтические препараты, требуют точности дозаторов, работающих по чистому весу, для минимизации дорогостоящих отходов. В отличие от этого, низкокачественные, объёмные гранулированные продукты, такие как рис, выигрывают от скорости и более низкой стоимости дозаторов, работающих по чистому весу, где допустимы небольшие отклонения в весе. Таким образом, выбор дозатора является ключевым бизнес-решением, напрямую влияющим на рентабельность. Производители должны тщательно взвешивать стоимость отходов продукта (из-за неточности) со скоростью машины и первоначальными инвестициями, обеспечивая идеальное соответствие технологии ценности и объёму производства конкретного продукта.

C. Машины для упаковки в пакеты: гибкие решения для современной упаковки

Машины для упаковки в пакеты стали очень популярными благодаря своей экологичности, экономичности и привлекательности для потребителя. Эти машины предназначены для упаковки и запечатывания продуктов в гибкие пакеты из широкого спектра материалов, включая полиэтилен, полипропилен, ламинаты, алюминиевую фольгу и бумагу.

1. Машины VFFS (вертикальные формовочно-заполняющие и запаивающие): вертикальная эффективность

VFFS-машины Возьмите плоский рулон упаковочной плёнки, сверните его вертикально в трубку, наполните продуктом (гранулами, жидкостями, порошками) и запечатайте, чтобы получить готовую упаковку. Плёнка разматывается, проходит через формующую трубку, запечатывается вертикально, заполняется, затем запечатывается горизонтально и разрезается.

Они чрезвычайно универсальны и подходят для сыпучих продуктов, таких как орехи, сахар, соль и жидкости. Они широко используются в пищевой промышленности, производстве напитков, фармацевтических препаратов (таблеток, капсул, шприцев), средств личной гигиены (кремов, лосьонов, гелей, порошков), кормов для домашних животных и промышленных товаров.

Ключевые преимущества включают высокую скорость упаковки (до 160 пакетов в минуту), компактную конструкцию благодаря вертикальному расположению и экономичность благодаря оптимальному расходу плёнки и сокращению трудозатрат. Они также обеспечивают безопасность продукта благодаря герметичным швам, продлевают срок годности и предотвращают загрязнение. Однако, как правило, они требуют более высоких первоначальных инвестиций и специальных технических знаний для эксплуатации и обслуживания.

2. Машины HFFS (горизонтальные машины для формирования, наполнения и запечатывания): точность для нестандартных предметов

HFFS-машины Работают горизонтально. Упаковочная плёнка подаётс горизонтально, запаивает с обеих сторон и снизу, продукт поступает через открытый верх, после чего пакеты запаиваются и разрезаются на отдельные пакеты.

Они идеально подходят для продуктов, требующих горизонтальной упаковки (например, конфет, протеиновых батончиков, выпечки), и лучше подходят для упаковки деликатных продуктов (например, замороженных продуктов, медицинских приборов) или нестандартных товаров (например, игрушек, деталей). Они также подходят для упаковки жидкостей, гранул и порошков.

Машины HFFS обеспечивают более точную работу, чем машины VFFS, и обладают высокой гибкостью, позволяя работать с широким спектром материалов. Они подходят для высокоскоростной упаковки больших объёмов. Важным преимуществом является их, как правило, большая занимаемая площадь по сравнению с машинами VFFS благодаря горизонтальной компоновке.

3. Машины для наполнения готовых пакетов: упрощенная эксплуатация для различных типов пакетов

Машины для наполнения готовых пакетов используют предварительно сформированные и предварительно отформованные пакеты, уделяя основное внимание этапам наполнения и запечатывания.

Они отличаются высокой универсальностью: подходят для работы с жидкостями (напитками, соусами, маслами), порошками (мукой, солью, специями, фармацевтическими препаратами), гранулами (сахаром, кофе, специями) и брикетами. Они подходят для самых разных типов готовых пакетов, включая стоячие пакеты, плоские пакеты, пакеты с застёжкой-молнией, пакеты с горлышком, а также пакеты с различными вариантами запайки (трёхсторонней и четырёхсторонней).

Их преимущества включают в себя большее разнообразие стилей пакетов, что позволяет создавать более привлекательную упаковку. Они обеспечивают упрощенный, часто полностью автоматизированный процесс. Они обеспечивают высокую скорость (до 68 пакетов в минуту) и высокую точность (например, ±0,1% для жидкостей, ±0,5% для порошков). Быстрая переналадка без использования инструментов (10–30 минут) повышает гибкость линии. Несмотря на множество преимуществ, стоимость готовых пакетов может быть несколько выше, чем рулонной пленки.

Различные принципы работы и идеальные области применения машин VFFS, HFFS и машин для упаковки готовых пакетов подчеркивают, что выбор формата упаковки имеет не только функциональный, но и стратегический характер. Растущее предпочтение упаковки в пакеты, обусловленное ее экологичностью и привлекательностью для потребителя, подчеркивает это. Машины HFFS обеспечивают точность для хрупких или нестандартных товаров, в то время как машины VFFS представляют собой компактное и высокоскоростное решение для сыпучих товаров. Это демонстрирует, как сама форма упаковки может быть решающим фактором рыночного дифференцирования, влияя на восприятие потребителя, логистику и воздействие на окружающую среду. Следовательно, при выборе формата упаковки компаниям необходимо учитывать свой целевой рынок, характеристики продукта и ценности бренда, поскольку это решение напрямую влияет на выбор машины для розлива и общую стратегию цепочки поставок.

D. Тубонаполнительные машины: совершенствование паст и гелей

Тубонаполнительные машины Незаменимы в фармацевтической, косметической и пищевой промышленности для точного розлива и герметизации туб кремами, гелями, пастами, мазями и полутвердыми продуктами. Они разработаны для работы с продуктами различной вязкости.

Процесс обычно включает в себя подачу пустых туб в машину, часто в автоматическом режиме. Тубы удерживаются захватами и перемещаются через различные станции для ориентации, дополнительной очистки и точного наполнения продуктом. Для продуктов с низкой вязкостью сопла могут входить неглубоко, в то время как для более густых продуктов они опускаются на дно и постепенно втягиваются, чтобы предотвратить застревание. Методы запечатывания различаются в зависимости от материала тубы: металлические тубы обжимаются, а пластиковые и ламинатные тубы запечатываются горячим воздухом. Пакетная кодировка и обрезка часто интегрированы.

Эти машины совместимы с различными материалами труб, включая пластик, ламинат, металл и алюминий.

Их преимущества включают высокую точность (погрешность измерения объёма наполнения обычно менее 1%), высокую скорость и эффективность (полностью автоматические машины могут достигать производительности 60–120 туб в минуту), а также снижение трудозатрат благодаря автоматизации. Они обеспечивают универсальность при работе с различными типами продуктов, вязкости, материалами и размерами туб. Кроме того, они соответствуют высоким гигиеническим стандартам, часто оснащены конструкциями из нержавеющей стали и предохранительными механизмами.

Различные методы запечатывания, используемые тубонаполнительными машинами — обжим для металлических туб и термосваривание для пластиковых/ламинатных туб — наглядно демонстрируют, как физические свойства упаковочного материала напрямую определяют технологию запечатывания. Это не мелочь, а фундаментальное инженерное ограничение и критически важный фактор для целостности упаковки и срока годности продукта. Таким образом, выбор тубонаполнительной машины выходит за рамки простого дозирования продукта; речь идёт об обеспечении надёжной и совместимой запечатки. Это требует комплексного рассмотрения процесса упаковки, где материал тубы, характеристики продукта и технология запечатывания взаимозависимы.

E. Машины для розлива в банки: высокоскоростные решения для напитков и не только

Машины для розлива в банки Они критически важны для эффективного и точного розлива широкого спектра продуктов в банки, особенно напитков. Они разработаны для высокоскоростной, высококачественной и высокопроизводительной работы.

В сфере напитков ключевым направлением является розлив с противодавлением (также известный как изобарический розлив) – специализированный метод розлива газированных безалкогольных напитков (CSD), таких как кола, содовая, пиво, игристое вино и хард-зельтер. Этот процесс включает в себя:

- Подача и позиционирование банок: Канистры транспортируются на станцию розлива, центрируются и запечатываются.

- Очистка от CO2: В банках создается давление с помощью CO2 для удаления остаточного кислорода, что сводит к минимуму поглощение кислорода и предотвращает возникновение отрицательного давления даже в случае тонкостенных алюминиевых банок.

- Выравнивание и заполнение: После продувки между баллоном и емкостью с продуктом устанавливается одинаковое давление. Клапан подачи жидкости открывается, и начинается розлив под давлением, что предотвращает пенообразование и потерю углекислого газа.

- Контроль уровня: Усовершенствованные системы используют датчики и регулируемые возвратные воздуховоды для точного контроля уровня жидкости, останавливая заливку при достижении нужной высоты.

- Сброс давления и выход из баллона: Давление выравнивается до атмосферного, и наполненная банка подается на закаточную машину.

Преимущества этого специализированного процесса значительны: он обеспечивает идеальный уровень карбонизации без потери шипучести, сводит к минимуму проникновение кислорода, что сохраняет качество продукта, и обеспечивает высокоскоростное и точное наполнение для производства больших объемов.

Машины для розлива в банки оптимизируют производство, повышают качество продукции и сокращают количество отходов. Промышленные машины могут достигать производительности до 70 000 банок в час (CPH).

Подробное объяснение розлива с противодавлением выходит за рамки простого розлива; речь идёт о сохранении химической и физической целостности газированных напитков. Удаление CO2 и поддержание изобарического давления – это прямое применение газовых законов, призванное предотвратить утечку CO2 и проникновение кислорода, которые ухудшают вкус, срок годности и внешний вид (пенообразование). Это подчёркивает важность сложных инженерных решений, разработанных для решения сложных задач, связанных с производством. Для таких чувствительных продуктов, как газированные напитки, машина для розлива в банки – это не просто производственный инструмент, но и важнейший компонент контроля качества и целостности бренда. Эта технология напрямую влияет на потребительский опыт и стабильность продукта, поэтому выбор такого специализированного оборудования является неотъемлемой частью обеспечения качества продукции.

F. Машины для розлива воды: обеспечение чистоты и объема

Машины для розлива воды – это специализированные машины для высокоскоростного, гигиеничного и точного розлива воды и других негазированных напитков в бутылки различных размеров. Эти машины часто интегрируются в моноблочные системы «3 в 1», которые сочетают в себе функции ополаскивания, розлива и укупорки, минимизируя контакт с человеком и обеспечивая строгие гигиенические требования. Благодаря низкой вязкости воды, оптимальными являются методы розлива гравитацией и переливом. Усовершенствованные разливочные клапаны обеспечивают высокую скорость при минимальном контакте очищенной воды с внешней средой, а возможность безразборной мойки (CIP) является существенным преимуществом с точки зрения гигиены.

Их преимущества включают высокую скорость производства (полностью автоматические машины могут достигать производительности от 2000 до 36 000 бутылок в час для бутылок малого размера и до 300 бутылок в час для бутылок объёмом 5 галлонов). Повышенный уровень гигиены достигается за счёт автоматизации и гигиеничной конструкции (изготовление из нержавеющей стали), что снижает риск загрязнения. Точные системы управления обеспечивают точный уровень наполнения, а автоматизация приводит к экономии средств за счёт сокращения трудозатрат и количества отходов. Однако они могут быть относительно дорогими, потреблять значительное количество энергии и не подходят для твёрдых или высоковязких продуктов.

Эволюция оборудования для розлива воды, от ручного управления до полностью автоматизированных систем, а также интеграция передовых датчиков, робототехники, Интернета вещей и экологичных конструкций отражают общие тенденции в упаковочной отрасли. Акцент на гигиену и энергоэффективность особенно заметен в секторе водоснабжения, что обусловлено требованиями потребителей и регулирующих органов к чистоте и экологичности. Эта специализированная область наглядно демонстрирует, как технологический прогресс обусловлен конкретными потребностями в продуктах и давлением рынка. Таким образом, отрасль оборудования для розлива воды является ярким примером того, как технологии розлива постоянно совершенствуются, чтобы соответствовать меняющимся ожиданиям потребителей в отношении качества, безопасности и экологической ответственности продукции, расширяя границы автоматизации и интеллектуального производства.

III. Выбор своего чемпиона: ключевые факторы выбора машины

Выбор подходящего разливочного оборудования — ключевое решение, оказывающее огромное влияние на эффективность работы, качество продукции и общую рентабельность. Для этого требуется комплексная оценка множества взаимосвязанных факторов.

1. Характеристики продукта: основа выбора

Основным определяющим фактором является характер вашего продукта. Является ли он жидким, полувязким или высоковязким? Это определяет, какой тип наполнителя (гравитационный, поршневой, насосный или переливной) наиболее подходит. Содержит ли ваш продукт частицы, комки или семена? В этом случае предпочтительны поршневые или роторные насосы. Склонен ли продукт к пенообразованию? Решающее значение имеют наполнители переливом или наполнители снизу вверх. Чувствителен ли продукт к кислороду, хрупкий или требует стерильных условий? Рассмотрите вакуумные наполнители или перистальтические насосы. Для порошков стабильность плотности влияет на точность объёмного наполнения; наполнители, рассчитанные по чистому весу, лучше подходят для порошков с переменной плотностью.

2. Тип и размер контейнера: соответствие судну

Машина должна идеально вписываться в ваши контейнеры. Из какого материала они изготовлены — из стекла, пластика, металла, гибких пакетов или ламинатных туб? Для каждого из них требуются особые механизмы обработки и запечатывания. Каковы их формы и диапазоны размеров (минимальный/максимальный объём, высота, диаметр)? Хотя большинство машин работают с широким диапазоном, для больших отклонений могут потребоваться индивидуальные решения или поршни других размеров. Размер горловины (широкая или узкая) также влияет на выбор насадки.

3. Объем и скорость производства: удовлетворение спроса

Ваша целевая производительность (бутылок/банк/пакетов в минуту или час) имеет решающее значение. От этого напрямую зависит требуемый уровень автоматизации — ручной, полуавтоматический или полностью автоматический — и количество разливочных головок. Вам нужно серийное производство или непрерывная высокая производительность? Полуавтоматические системы подходят для серийного производства, а полностью автоматические — для непрерывного и высокопроизводительного производства.

4. Бюджет и окупаемость инвестиций (ROI)

Помимо первоначальной цены покупки, комплексный анализ бюджета должен учитывать совокупную стоимость владения (TCO). Она включает эксплуатационные расходы (затраты на оплату труда, электроэнергию), техническое обслуживание, запасные части и возможность модернизации в будущем. Кажущаяся более дешёвая машина может повлечь за собой более высокие долгосрочные расходы из-за неэффективности, отходов производства или невозможности масштабирования.

5. Соблюдение санитарных норм и правил

В таких отраслях, как производство продуктов питания, напитков и фармацевтика, строгие стандарты гигиены и безопасности (например, GMP, FDA, CE) не подлежат обсуждению. Выбирайте конструкцию из нержавеющей стали (304 или 316L) и конструкции, обеспечивающие лёгкую очистку, часто с возможностью безразборной мойки (CIP).

6. Индивидуализация и масштабируемость в будущем

Обратите внимание на поставщиков, предлагающих варианты персонализации и оборудование, которое можно модернизировать или адаптировать к будущим линейкам продукции или ожидаемому росту спроса. Такая дальновидность поможет избежать дорогостоящих повторных инвестиций в будущем.

7. Поддержка поставщиков и послепродажное обслуживание

Невозможно переоценить важность оперативной технической поддержки, комплексного обучения, постоянного технического обслуживания и доступности запасных частей. Надёжное партнёрство с поставщиками обеспечивает бесперебойную работу и минимизирует простои.

Критерии выбора машины для розлива выходят далеко за рамки первоначальной цены покупки и включают эксплуатационные расходы (трудозатраты, отходы), техническое обслуживание, соответствие нормативным требованиям и возможность адаптации в будущем. Кажущаяся более доступной машина может в конечном итоге привести к более высоким долгосрочным расходам из-за неэффективности, потерь продукции или невозможности масштабирования. Акцент на гигиеничность конструкции и соответствие нормативным требованиям подчёркивает потенциальные риски и проблемы с доступом на рынок, которые могут возникнуть при несоблюдении этих требований. Поэтому принятие действительно обоснованного решения о

Для разливочного оборудования необходим комплексный анализ совокупной стоимости владения (TCO), в котором долгосрочные эксплуатационные выгоды и риски (например, штрафы регулирующих органов, отзывы продукции) сопоставляются с первоначальными капитальными затратами. Это позволяет сместить подход к закупкам с простого поиска самой низкой цены на приоритет максимальной ценности и минимального риска на протяжении всего жизненного цикла оборудования.

Заключение: Расширение возможностей вашего производства с помощью правильной технологии розлива

Выбор правильного машина для розлива продукта Это сложное, но крайне важное решение, определяющее успех любого производственного процесса. Оно требует тщательного согласования конкретных характеристик продукта, типов тары и производственных целей с оптимальной технологией розлива и уровнем автоматизации. Обоснованный выбор в этой области напрямую влияет на повышение эффективности, превосходное качество продукции, минимизацию отходов и существенную долгосрочную экономию средств.

Ориентирование в разнообразном мире оборудования для розлива требует глубоких отраслевых знаний и технической проницательности. Мы приглашаем вас к сотрудничеству, которое позволит вам воспользоваться нашим обширным опытом и неизменной приверженностью к созданию инновационных, индивидуальных упаковочных решений. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши уникальные требования и узнать, как наши передовые машины для розлива могут расширить ваши производственные возможности, обеспечивая вам устойчивый успех на высококонкурентном рынке.

Комментарии