Машины для линии розлива: определение и основные компоненты

Линии розлива представляют собой интегрированные системы, используемые на заводах по производству напитков, воды, фармацевтических препаратов и товаров народного потребления для автоматизации процессов розлива, укупорки, маркировки и упаковки бутылок. По сути, линия розлива (также называемая линией розлива в бутылки) является «основой любого процесса розлива», предназначенной для выполнения всей последовательности операций розлива, герметизации и упаковки бутылок. Эти производственные линии позволяют производить розлив воды, соков, газированных напитков, масел, сиропов и даже таблеток в больших объемах. Автоматизируя процессы, которые в противном случае выполнялись бы вручную, линии розлива значительно повышают производительность, точность и гигиеничность, одновременно сокращая отходы и трудозатраты.

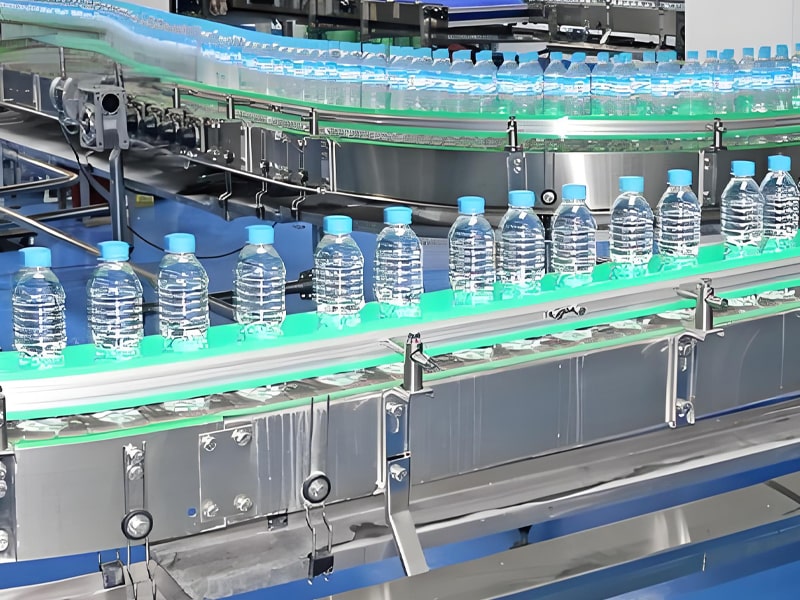

Рисунок: Современная линия поточного розлива, сочетающая сортировочную машину для бутылок и машину розлива с конвейерами и насосами. Такие машины автоматизируют каждый этап процесса упаковки воды и напитков.

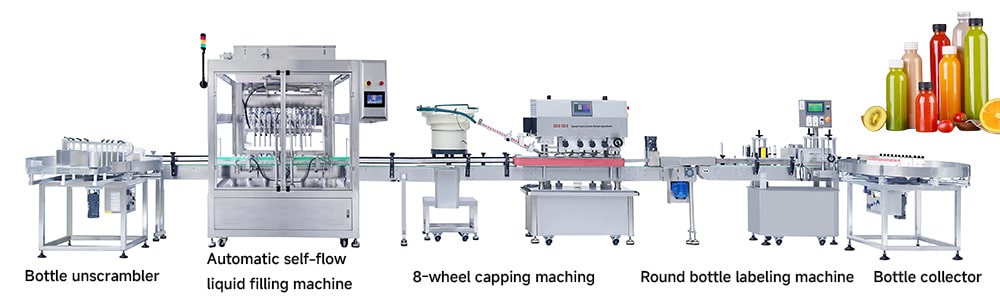

Машины линии розлива обычно включают в себя несколько основных модулей или станций:

- Сортировщик бутылок: Подает пустые бутылки на линию в правильном положении.

- Средство для чистки и ополаскивания бутылок: Использует струи воздуха или воды для мойки и стерилизации бутылок перед наполнением.

- Машина для розлива в бутылки: Точно дозирует жидкость или продукт в каждую бутылку. Например, в водопроводах часто используются гравитационные наполнители, оптимизированные для жидкостей с низкой вязкостью.

- Укупорочная машина (машина для укупорки): Устанавливает и затягивает крышки или пробки на закрытые бутылки, обеспечивая герметичное закрытие.

- Этикетировщик: Наклеивает на бутылки самоклеящиеся этикетки или рукава для размещения фирменной и нормативной информации.

- Упаковка/Группировка: Некоторые линии оснащены картонажными или термоусадочными машинами для упаковки заполненных бутылок в пакеты для транспортировки.

- Конвейерная система: Обеспечивает плавное перемещение бутылок с одной станции на другую. Конвейеры регулируются для работы с бутылками разных размеров и поддержания равномерного потока.

- Панель управления: Центральный интерфейс на базе ПЛК позволяет операторам задавать объёмы и скорости наполнения, а также синхронизировать все модули. Этот «мозг» координирует синхронизацию между наполнителями, укупорщиками и другими модулями.

- Датчики и осмотр: Фотоэлектрические датчики определяют наличие и положение бутылок (предотвращая пустое наполнение), а системы технического зрения и металлодетекторы обеспечивают качество и безопасность.

Каждый модуль работает согласованно, образуя целостную систему розлива. Как отмечает один эксперт, «комплексная линия розлива обычно включает в себя множество компонентов для управления каждым этапом процесса» – от сортировочных машин и ополаскивателей до наполнителей, укупорщиков, запечатывающих машин и этикетировщиков. Например, коммерческая линия розлива воды может сначала очищать бутылки с помощью воздушных ополаскивателей, затем наполнять их с помощью разливочной машины, автоматически укупоривать пробками и, наконец, наклеивать этикетки перед упаковкой. На высокоскоростных линиях поворотно-шаговые машины позволяют наполнять большое количество бутылок одновременно через несколько сопел, что значительно повышает производительность.

Как работают машины линии розлива

Современные линии розлива зачастую полностью автоматизированы и используют передовые системы управления. Типичный рабочий процесс выглядит следующим образом:

- Кормление из бутылочки: Пустые бутылки поступают на конвейер. Машина для сортировки бутылок выстраивает их в ряд и ориентирует.

- Очистка/ополаскивание: Бутылки проходят через систему ополаскивания воздухом или водой, которая удаляет пыль и загрязнения. Этот этап критически важен для потребительских товаров (воды, сока, фармацевтических препаратов) и обеспечивает соблюдение гигиенических норм.

- Наполнение: Бутылки поступают на линию розлива. В зависимости от продукта используются различные технологии розлива:

- Гравитационные наполнители для жидких, негазированных жидкостей (например, питьевой воды).

- Наполнители перелива/давления для газированных или вязких напитков.

- Поршневые или насосные наполнители для более густых жидкостей, таких как сиропы или лосьоны.

- Вакуумные наполнители может вводить слой инертного газа для напитков, чувствительных к кислороду.

Каждая бутылка помещается под наполнительную насадку, и дозируется точный объём. Датчики гарантируют, что наполнитель наполняется только при правильной установке бутылки, предотвращая проливы.

- Укупорка: Сразу после розлива автоматический укупорщик закрывает каждую бутылку крышкой или пробкой. Укупорочные головки закручивают крышки с необходимым усилием, чтобы избежать протечек.

- Герметизация (опционально): Для защиты некоторых продуктов от несанкционированного вскрытия требуются фольгированные пломбы или термоусадочные ленты.

- Маркировка: Закрытые пробками бутылки поступают на этикетировочную машину, которая равномерно наносит наклейки или обматывает этикетки.

- Упаковка: Наконец, заполненные и маркированные бутылки группируются и упаковываются (например, в термоусадочную пленку или в картонные коробки) и укладываются на поддоны для отправки.

Линейный или роторный: На многих линиях розлива используются поточные (моноблочные) машины, где бутылки непрерывно перемещаются под линейным механизмом розлива, укупорки и этикетирования. Однако роторные машины (как показано выше) используются для высокоскоростных операций: несколько бутылок наполняются параллельно с помощью вращающихся поворотных столов, что значительно увеличивает производительность.

Типы линий и машин розлива

Линии розлива изготавливаются индивидуально в зависимости от отрасли и продукта:

- Линии розлива воды: Эти линии, разработанные для обеспечения высокой чистоты, включают в себя специализированные машины для розлива бутилированной воды и системы санитарии. Они часто используют воздушные ополаскиватели и гравитационные наполнители для сохранения вкуса воды.

- Линии по производству напитков (безалкогольных напитков/соков): Оборудование для газированных жидкостей, использующее дозаторы с противодавлением для сохранения углекислого газа. Линии для соков или чая могут включать в себя пастеризаторы или смешивающие устройства.

- Линии вин и спиртных напитков: Оснащены щадящими розливами и укупорками или винтовыми крышками. Винодельческие линии часто оснащены вакуумным розливом и укупоркой под отрицательным давлением для сохранения вкуса.

- Фармацевтические/пищевые линии: Используйте гигиеничные компоненты из нержавеющей стали. Для наполнения сиропов или жидких лекарственных средств могут использоваться машины для наполнения таблеток или индукционные запайщики для фольгированных упаковок.

Каждая линия может быть полуавтоматической (требующей от оператора установки бутылок или крышек) или полностью автоматической. Автоматические системы способны производить десятки тысяч бутылок в час. Как отмечает один из производителей, полностью автоматические линии «наполняют, укупоривают, маркируют и упаковывают бутылки с различными жидкими продуктами» с минимальным ручным трудом.

Специализированные технологии наполнения

Основные различия в машинах для розлива зависят от продукта и тары:

- Гравитационные и наполнители под давлением: Гравитационные разливочные машины (часто для негазированной воды) просто позволяют жидкости течь в бутылки; разливочные машины под давлением работают с газированными или пенящимися жидкостями.

- Объемные и ровные наполнители: Объемные дозаторы отмеряют точное количество в каждую бутылку (что важно для точного дозирования), в то время как дозаторы уровня наполняют бутылку до видимой линии. Для обеспечения однородности обычно используются дозаторы давления с переливом.

- Линейный или роторный: Линейные машины розлива обрабатывают бутылки последовательно на линии; роторные машины розлива используют вращающийся стол для одновременного розлива нескольких бутылок. Роторные машины работают быстрее, но сложнее и дороже.

- Линейные (конвейерные) наполнители: На некоторых линиях используется линейная индексация — бутылки движутся пошагово на конвейере под каждой машиной (ополаскиватель, наполнитель, укупорщик), что позволяет сочетать точность с умеренной скоростью.

Выбор зависит от объёма производства, размера бутылки и бюджета. Для небольших партий существуют ручные или полуавтоматические машины, но большинство коммерческих предприятий используют полностью автоматизированные линии, чтобы минимизировать трудозатраты и максимизировать производительность.

Преимущества машин для линии розлива

Внедрение линии розлива (или полной линии розлива) дает множество преимуществ:

- Высокая эффективность и скорость: Автоматизированное наполнение и укупорка значительно увеличивают скорость производства (тысячи бутылок в час).

- Постоянная точность: Точные наполнители и датчики гарантируют, что каждая бутылка содержит одинаковый объем, что повышает однородность продукта и снижает вероятность перелива.

- Экономия труда: Автоматизированные линии сокращают потребность в ручном труде, снижая затраты и уменьшая количество человеческих ошибок. Даже такие сложные операции, как работа с крышками или этикетирование, можно механизировать.

- Улучшенная гигиена: В производстве продуктов питания и напитков гигиеничные конструкции и автоматизированные ополаскиватели обеспечивают строгие стандарты чистоты. Закрытые машины и системы безразборной мойки (CIP) минимизируют загрязнение.

- Контроль качества: Многие линии включают в себя автоматический контроль (например, детекторы уровня наполнения, металлоискатели, тесты на герметичность) для выявления дефектов.

- Масштабируемость: Машины можно настраивать под разные размеры бутылок или модернизировать с помощью дополнительных модулей (например, дополнительных этикетировщиков или упаковщиков), что позволяет легко наращивать производительность.

- Сокращение отходов: Точное наполнение и укупорка снижают риск пролива и порчи. Например, калиброванные насосы дозируют точное количество жидкости, минимизируя потери продукта.

- Соблюдение нормативных требований: Оборудование может быть спроектировано в соответствии с отраслевыми стандартами (FDA, CE) в отношении материалов и прослеживаемости. Автоматизированная регистрация данных облегчает проведение аудитов.

Короче говоря, линия розлива оптимизирует весь процесс упаковки. Как отмечают отраслевые источники, грамотно спроектированная линия «максимизирует эффективность, снижает трудозатраты, минимизирует ошибки и повышает общую производительность». Именно поэтому даже небольшие производители напитков часто инвестируют в комплексные линии розлива — стабильное качество продукции даёт конкурентное преимущество.

Выбор и обслуживание оборудования для розлива

При выборе линии розлива в бутылки производителям следует учитывать:

- Производственные нужды: Требуемая производительность (бутылок/час), форма/размеры бутылок, характеристики продукта (газированность, вязкость).

- Уровень автоматизации: Полностью автоматический (высокая скорость, меньше трудозатрат) против полуавтоматического (более низкая стоимость, больше ручной работы).

- Качество и надежность: Репутация бренда имеет значение — надёжные машины минимизируют простои. Обратите внимание на конструкцию из нержавеющей стали и сертификацию CE/FDA для линий по производству продуктов питания и напитков.

- Гибкость: Машины с быстрой переналадкой могут работать с бутылками разных форматов, что полезно для компаний с разнообразными линейками продукции.

- Общая стоимость: Учитывайте долгосрочную ценность. Автоматизированные системы изначально стоят дороже, но могут обеспечить значительную окупаемость инвестиций за счёт экономии трудозатрат и повышения эффективности.

После установки линии розлива требуют регулярного обслуживания и очистки. Многие линии оснащены системами безразборной мойки (CIP), которые стерилизуют наполнители и трубы без разборки, что критически важно для безопасности воды и напитков. Регулярная калибровка датчиков и механических деталей обеспечивает высокую точность. При надлежащем уходе машины розлива могут безотказно работать десятилетиями.

Заключение

Линия розлива (или линия розлива в бутылки) — это не отдельное устройство, а целая производственная система для упаковки бутилированной продукции. Она объединяет конвейеры, наполнители, укупорщики и другие модули для преобразования пустых бутылок в готовую к продаже продукцию в промышленных масштабах. Автоматизируя каждый этап — мойку, розлив, герметизацию, этикетирование и другие — эти линии обеспечивают высокую скорость, точность и контроль качества. Будь то бутилированная вода, газированные напитки, вино или фармацевтические препараты, выбор правильного оборудования для линии розлива критически важен для соответствия стандартам безопасности и эффективного удовлетворения рыночного спроса.

При инвестировании в оборудование для розлива производители учитывают такие факторы, как тип продукта, скорость линии и гигиенические требования. В любом случае, грамотно спроектированная линия розлива обеспечивает очевидные преимущества: более высокую производительность, стабильную точность розлива, снижение трудозатрат и повышение общей производительности. По мере развития индустрии напитков и упаковки современные линии розлива всё чаще оснащаются интеллектуальными системами управления и автоматизации, чтобы оставаться на переднем крае. Для любой компании, производящей бутилированную продукцию, понимание возможностей оборудования для линии розлива крайне важно – это ключевой фактор производительности и качества продукции при упаковке жидких продуктов.

Часто задаваемые вопросы о линии розлива

Что такое машина линии розлива?

Линия розлива, или линия розлива в бутылки, представляет собой интегрированную производственную систему, автоматизирующую весь процесс мойки, наполнения, укупорки, маркировки и упаковки бутылок. Она обрабатывает непрерывный поток бутылок, используя такие модули, как ополаскиватели, наполнители, укупорщики, этикетировщики, конвейеры и системы управления, обеспечивая высокую скорость и стабильность производства в различных отраслях промышленности — от производства воды и напитков до производства масел, химической и фармацевтической продукции.

В чем разница между рядными и роторными линиями розлива?

Линии розлива (или моноблочные) последовательно перемещают бутылки через каждый этап: ополаскивание, розлив, укупорку, этикетирование — по прямой линии. Роторные машины, напротив, используют вращающиеся поворотные столы для одновременного розлива нескольких бутылок, обеспечивая значительно более высокую производительность. Поточные системы проще и экономичнее для умеренных объёмов, в то время как роторные установки подходят для крупномасштабных высокоскоростных операций.

Может ли линия розлива в бутылки работать с различными типами жидкостей?

Безусловно. Оборудование линии розлива можно адаптировать для работы с широким спектром жидкостей — от воды с низкой вязкостью и газированных напитков до густых масел, сиропов и даже химикатов. Ключевым моментом является выбор подходящей технологии розлива: гравитационный или переливной для негазированных жидкостей, поршневой или противодавленческий для пенящихся или вязких продуктов, а также вакуумные или волюметрические системы для точного дозирования.

Насколько легко менять размер бутылок на линии розлива?

Современные линии розлива отличаются гибкостью. Многие из них оснащены функциями регулировки без инструментов, такими как механическая регулировка высоты, ручки или предустановленные «рецепты» на сенсорных экранах, что позволяет быстро менять форматы. Такая адаптивность позволяет легко переключаться между различными типами и размерами тары с минимальным временем простоя.

Какой уровень автоматизации мне выбрать — полуавтоматический или полностью автоматический?

Правильный уровень зависит от ваших производственных целей:

● Полуавтоматические линии экономичны и просты, подходят для небольших партий или разнообразного производства.

● Полностью автоматические системы обеспечивают более высокую скорость, меньшие трудозатраты и более высокую производительность — идеально подходят для розлива больших объёмов. Многие современные системы также являются модульными и допускают модернизацию, что позволяет постепенно автоматизировать процесс по мере роста спроса.

Как выбрать правильный метод наполнения?

Рассмотрим свойства продукта:

● Гравитационный розлив отлично подходит для жидких, негазированных жидкостей, таких как вода.

● Для газированных напитков хорошо подходит метод перелива или розлива под давлением.

● Поршневой или насосный способ заполнения подходит для вязких продуктов.

● Объемные дозаторы обеспечивают точное дозирование, в то время как дозаторы с выравниванием обеспечивают равномерное наполнение до визуальной отметки. Выберите метод, соответствующий вязкости вашего продукта, упаковке и требованиям к точности партии.

Каковы основные преимущества машины линии розлива?

К основным преимуществам относятся:

● Высокоскоростное и стабильное производство.

● Точные объемы наполнения и сокращение отходов.

● Снижение трудозатрат и минимизация ошибок.

● Повышение уровня гигиены за счет автоматизированной очистки (например, систем CIP).

● Лучший контроль качества с помощью датчиков и проверок.

● Масштабируемость и гибкость для различных форматов бутылок.

● Улучшение соблюдения нормативных требований и прослеживаемости.

Каковы наилучшие методы обслуживания линии розлива в бутылки?

Для обеспечения долгосрочной надежности и бесперебойной работы:

● Используйте системы CIP (очистка на месте) для регулярной санитарной обработки без разборки.

● Запланируйте периодическую калибровку датчиков и форсунок.

● Очистите или замените изношенные/засоренные компоненты.

● Контролируйте и регулируйте время срабатывания клапанов и давление для поддержания точности наполнения.

● Обеспечить обучение операторов и разработать планы профилактического обслуживания для раннего выявления проблем (например, нестабильных уровней наполнения или перебоев в подаче потока).

Можно ли настроить оборудование линии розлива под конкретные нужды?

Да. Большинство производителей предлагают индивидуальные решения для линий розлива, разработанные с учётом особенностей вашего продукта, дизайна бутылки, объёма производства, уровня автоматизации и гигиенических требований. Индивидуальные решения могут включать в себя специальные наполнители, выбор материалов (например, нержавеющая сталь для санитарных нужд), корректировку компоновки или установку дополнительных модулей, таких как системы инспекции или альтернативные укупорочные устройства.

Какие функции безопасности должна включать линия розлива?

Современные линии розлива должны включать в себя:

● Кнопки аварийной остановки в доступных местах.

● Датчиковые защитные устройства и блокировки для предотвращения доступа к движущимся частям.

● Автоматическое отключение в случае неисправности.

● Соблюдение соответствующих стандартов безопасности и электробезопасности.

● Четкое обучение операторов для поддержания безопасности во время повседневной эксплуатации и обслуживания.

| Ссылки: | |

| 1. | Википедия – «Линия розлива” |

| 2. | Мировой рынок оборудования для линий розлива – будущее высокоскоростной упаковки ——Получено из:Звездные исследования рынка |

| 3. | Википедия –»Упаковочное оборудование« |

| 4. | Обзор линий розлива жидкостей ——Получено из: Юндуфиллинг |

Комментарии