Мир высоких ставок современного производства напитков

В условиях жесткой конкуренции на мировом рынке напитков успех измеряется в миллилитрах и миллисекундах. Потребительский спрос на разнообразие, качество и новизну неумолим, а нормативные стандарты безопасности и точности маркировки никогда не были столь строгими. В этой среде с высокими ставками линия розлива напитков это гораздо больше, чем последовательность машин; это критический узел, где сходятся качество продукции, репутация бренда и прибыльность. Каждое решение, принятое здесь, от выбора машина для розлива напитков на проектирование производственного процесса, имеет глубокие и долгосрочные последствия.

Эффективность и качество работы с напитками имеют первостепенное значение. Одна, казалось бы, незначительная ошибка на упаковочной линии — несколько миллилитров перелива, плохо запечатанная крышка или момент ненужного простоя — может привести к существенным эксплуатационным и финансовым обязательствам. Эти проблемы проявляются в виде отходов продукции, дорогостоящих отзывов, жалоб клиентов, которые подрывают лояльность к бренду, и потенциальных штрафов от регулирующих органов.

Это давление усиливается фундаментальным сдвигом рынка. Аппетит современного потребителя к огромному количеству вкусов, размеров и категорий продуктов привел к взрывному росту единиц хранения (SKU). Чтобы удовлетворить этот спрос, производители вынуждены отходить от длинных партий одного продукта к более коротким, более разнообразным производственным партиям. Это, в свою очередь, требует более частой переналадки линии, что является основным источником непроизводительных простоев и основным фактором риска ошибок, если не управлять ею эффективно. Следовательно, современную систему розлива напитков больше нельзя оценивать только по ее постоянной скорости. Ее гибкость — способность быстро и безупречно переключаться между различными продуктами, контейнерами и крышками — стала критически важным показателем производительности, определяемым рынком.

Основная задача: достижение непревзойденной точности заполнения

В основе каждой операции по розливу лежит основополагающая задача дозирования точного, запланированного количества продукта в каждую тару. Это основа качества, соответствия и прибыльности. Неспособность достичь постоянной точности розлива может подорвать всю операцию.

Физика неточности: причины непоследовательных уровней заполнения

Неточное заполнение редко является результатом единичной ошибки; часто это симптом сложных взаимодействующих переменных в производственной среде. Основные причины включают:

● Изменчивость продукта: Физические свойства самого напитка являются основным фактором. Колебания температуры могут изменить вязкость жидкости (ее сопротивление течению), заставляя ее выдаваться по-разному от одной партии к другой. Аналогично, продукты с мякотью, частицами или высокой вязкостью ведут себя под давлением иначе, чем жидкие, свободнотекучие жидкости.

● Механические проблемы и проблемы управления: The машина для розлива напитков представляет собой сложную сборку механических и электронных компонентов. Со временем такие детали, как клапаны наполнения, уплотнения и насосы, могут изнашиваться, что приводит к утечкам или неравномерным расходам. Засоренные сопла могут вызывать неравномерное распределение, а нестабильное давление воздуха в пневматических системах может приводить к различным ходам поршня и, следовательно, к неравномерным объемам наполнения. Кроме того, ошибки в калибровке систем управления, таких как программируемые логические контроллеры (ПЛК) и датчики, могут приводить к систематическим неточностям.

● Пенообразование и захват воздуха: Для многих напитков, особенно газированных или тех, которые перемешиваются во время обработки, пенообразование является существенной проблемой. Пена и захваченные воздушные карманы вытесняют жидкость в контейнере, что приводит к значительному недоливу после того, как продукт оседает. Это не только обманывает покупателя, но и создает непоследовательный внешний вид на полке.

Высокая цена неточности: за пределами пролитого продукта

Последствия неравномерного уровня заполнения выходят далеко за рамки производственной линии.

● Финансовые потери от раздачи товара: Постоянное переполнение — это прямой финансовый слив. Хотя одна переполненная бутылка может показаться незначительной, совокупная потеря продукта на протяжении тысяч или миллионов единиц может существенно повлиять на конечный результат, особенно для дорогостоящих продуктов, таких как премиальные спиртные напитки или соки холодного отжима.

● Подрыв доверия к бренду и регуляторный риск: Недолив еще более опасен. Он может вызвать жалобы клиентов, нанести ущерб репутации бренда в плане качества и справедливости и привести к серьезным регулирующим мерам, включая крупные штрафы и обязательные отзывы. В глазах потребителя постоянство является синонимом качества; полупустая бутылка — это нарушенное обещание.

Проблема точности заполнения — это не статическая проблема с одноразовым решением. Это динамическая переменная, которой необходимо активно управлять. Машина, которая, кажется, «дрейфует» и требует постоянной повторной калибровки, может не быть основной причиной проблемы. Вместо этого ее непоследовательность может быть симптомом проблем на более высоком уровне, таких как плохой контроль температуры в смесительном баке, влияющий на вязкость продукта. Это открывает более глубокую истину: решение проблемы точности заполнения требует целостного взгляда на всю производственную линию. Наиболее эффективные решения включают либо машина для розлива напитков достаточно умная, чтобы компенсировать эти изменения, или интегрированная система, в которой данные процесса на предыдущем этапе информируют и корректируют параметры розлива на последующих этапах.

Инженерный ответ: глубокое погружение в технологии точного наполнения

Для борьбы с проблемой неточности инженеры разработали ряд сложных технологий розлива. Каждая из них работает на основе своего научного принципа, предлагая уникальный набор преимуществ, адаптированных к конкретным типам напитков и целям производства. Выбор правильной машины для розлива напитков — это стратегическое решение, которое напрямую влияет на качество продукции и эффективность работы.

Для абсолютной объемной точности: сервопоршневой наполнитель

Для продуктов, где точный объем имеет решающее значение, поршневой наполнитель с сервоприводом представляет собой вершину точности.

● Принцип работы: Эта технология использует механизм положительного вытеснения. Поршень втягивается в прецизионно обработанный цилиндр, втягивая точный объем продукта. Затем поршень выдвигается, положительно вытесняя эту жидкость через сопло в контейнер.

● Революция сервоприводов: В то время как старше поршневые наполнители Современные машины, основанные на пневматических или механических приводах, восприимчивых к колебаниям давления воздуха, используют серводвигатели. Серводвигатель, управляемый ПЛК, позволяет осуществлять точное программируемое управление длиной хода поршня и скоростью. Это позволяет операторам создавать «профиль заполнения», например, быстро начинать заполнение, а затем замедляться по мере приближения контейнера к заполнению, чтобы предотвратить разбрызгивание или вспенивание.

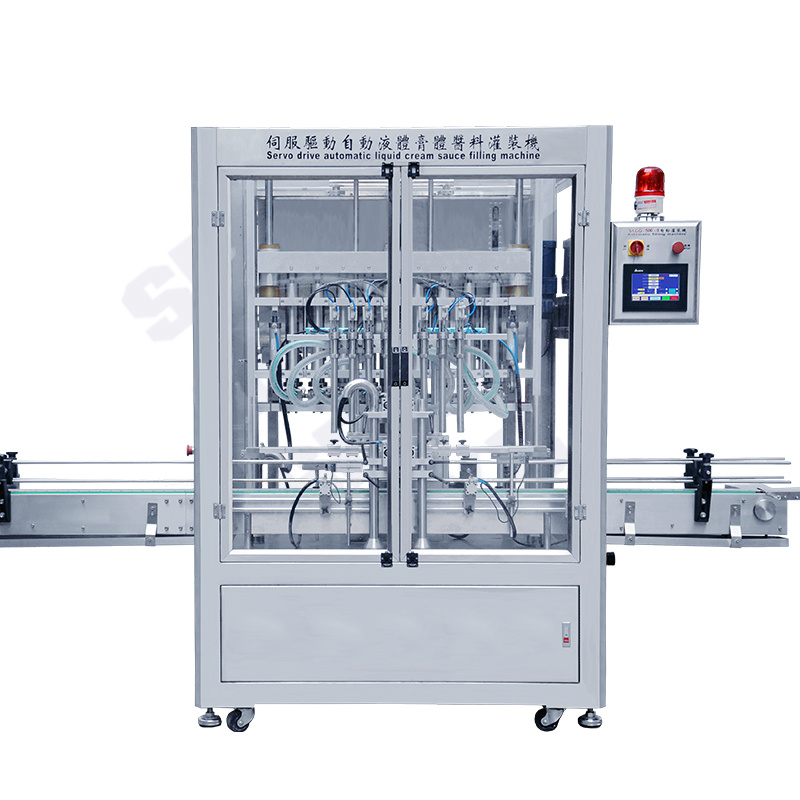

● Преимущества: Результатом является исключительная точность, часто достигающая допусков ±0,25% или лучше, с выдающейся повторяемостью от одного цикла к другому. Такая точность минимизирует отходы продукта и делает сервопоршневые наполнители невероятно универсальными, способными обрабатывать все, от жидких как вода жидкостей до вязких паст, соусов и даже продуктов, содержащих мягкие частицы. Ярким примером является автоматическая многоголовочная сервоприводная поршневая наполнительная машина серии XBGG от SFXB (Xueba Pack), которая использует эту сервотехнологию и гигиеничную конструкцию из нержавеющей стали 316L для обеспечения универсального, высокоточного наполнения соусов и жидкостей.

|

| Автоматическая многоголовочная сервоприводная поршневая разливочная машина серии XBGG |

Для максимальной точности при работе с ценными продуктами: наполнитель с учетом веса нетто

Когда стоимость продукта высока или плотность его варьируется, технология фасовки по весу нетто обеспечивает максимальную защиту от подделки продукта.

● Принцип работы: Вместо измерения объема, наполнитель с чистым весом измеряет вес. Каждый пустой контейнер сначала помещается на высокоточные весы или датчик нагрузки, и его пустой вес (тара) регистрируется. Затем машина заполняет контейнер до тех пор, пока не будет достигнут заранее запрограммированный целевой вес.

● Основное преимущество: Главное преимущество этого метода — его невосприимчивость к изменениям характеристик продукта. Поскольку он измеряет массу напрямую, на него не влияют изменения температуры, плотности, вязкости или аэрации продукта. Это делает его наиболее точным и надежным методом для дорогостоящих или нестабильных продуктов, гарантируя, что каждая упаковка содержит точный вес продаваемого продукта.

● Умные функции: Продвинутые системы чистого веса оснащены обратными петлями, которые автоматически подстраиваются под количество продукта «в полете» (жидкость между соплом и поверхностью контейнера) для дальнейшего повышения точности. Они также могут отбраковывать контейнеры, которые выходят за пределы допуска до начала наполнения, предотвращая отходы, и могут предоставлять подробные статистические данные для каждого цикла наполнения, что бесценно для контроля качества.

|

| Автоматическая весовая машина для розлива жидкостей серии XBCZ |

Для гигиеничного розлива, не требующего особого ухода: розлив с магнитным расходомером

Для многих напитков на водной основе наполнители магнитного расходомера обеспечивают элегантное сочетание точности и превосходной гигиены.

● Принцип работы: Эта технология основана на законе электромагнитной индукции Фарадея. Когда электропроводящая жидкость протекает через магнитное поле, создаваемое наполнителем, она индуцирует напряжение. Это напряжение прямо пропорционально скорости жидкости. Датчик измеряет это напряжение, а передатчик мгновенно преобразует его в точный объемный расход, отсекая поток при достижении целевого объема.

● Основные преимущества: Самым значительным преимуществом является его неинвазивная, беспрепятственная конструкция. Продукт течет по гладкой трубе без подвижных частей, поршней или уплотнений на пути продукта. Это делает систему исключительно гигиеничной, легко очищаемой с использованием методов Clean-in-Place (CIP) и требующей крайне низкого обслуживания.

● Ограничения: Эта технология подходит только для электропроводящих жидкостей (обычно с проводимостью более 5 микросименс на сантиметр или 5 мкСм/см). Сюда входит большинство соков, чаев и напитков на водной основе, но не входят такие продукты, как масла или некоторые сиропы с высоким содержанием сахара.

Выбор технологии розлива не является произвольным; это расчетное решение, основанное на конкретных проблемах, которые представляет напиток. Производителю как негазированной воды, так и высококачественного вязкого фруктового концентрата, вероятно, потребуются два разных линии розлива для оптимальной работы. Это подчеркивает важность партнерства с производителем упаковочных машин из Китая, который предлагает разнообразный портфель и опыт, чтобы направлять клиентов к правильному решению для их уникальных бизнес-потребностей.

| Категория напитков | Основная задача | Рекомендуемая технология наполнения | Техническое обоснование |

| Газированные безалкогольные напитки, пиво | Потеря карбонизации, пенообразование | Наполнитель с противодавлением | Выравнивает давление в контейнере и заправочном баке, предотвращая утечку CO2 из раствора в соответствии с законом Генри. |

| Негазированная вода, жидкие соки | Скорость, экономичность, привлекательность на полке | Гравитационный/переливной наполнитель | Простой, высокоскоростной механизм, идеально подходящий для жидкостей с низкой вязкостью. Заполняет до постоянного уровня для превосходного визуального представления. |

| Мягкие соки, соусы, кремы | Твердые частицы, высокая вязкость | Сервопоршневой наполнитель | Положительное смещение обеспечивает силу, необходимую для точного перемещения вязких продуктов и частиц. Сервоуправление позволяет точно регулировать объем и скорость. |

| Высококачественные сиропы, спиртные напитки, пищевые масла | Исключительная точность, бесплатная раздача товара | Наполнитель с чистым весом | Заполняется до точного веса, что исключает неточности, связанные с колебаниями плотности/температуры, и сводит к минимуму отходы дорогостоящего продукта. |

| Молоко, растительные напитки, чаи | Микробная порча, срок годности | Система асептического розлива | Стерилизует продукт и упаковку по отдельности, создавая продукт длительного хранения без консервантов, отвечающий требованиям «чистой этикетки». |

Управление целостностью продукции: решения для деликатных и газированных напитков

Помимо простого дозирования нужного объема, машина для розлива напитков должны защищать присущие продукту качества. Для многих популярных напитков это означает управление тонким балансом карбонизации и предотвращение образования пены, которая может ухудшить как качество, так и точность.

Борьба с пеной: сохранение качества продукции и точности розлива

Пена — враг эффективной и качественной операции розлива. Вызванная перемешиванием жидкости и высвобождением растворенного или захваченного газа, она приводит к неточным, низким розливам, проливанию продукта и увеличению растворенного кислорода, что может негативно повлиять на вкус и срок годности напитка. Два основных инженерных решения напрямую борются с этой проблемой:

● Решение для заполнения снизу вверх: Этот метод является простым, но очень эффективным методом минимизации турбулентности. Специализированные сопла на машина для наполнения для бутылок опускаются на дно контейнера перед началом розлива. По мере того, как жидкость заполняет контейнер, насадки поднимаются с контролируемой, регулируемой скоростью, всегда удерживая выпускное отверстие погруженным чуть ниже поверхности жидкости. Это мягкое, подповерхностное заполнение значительно снижает разбрызгивание и перемешивание, тем самым предотвращая образование пены в первую очередь.

● Решение для заполнения перелива: Используемые в приложениях с заполнением до уровня, где первостепенное значение имеет постоянный внешний вид косметического продукта на полке, наполнители с переполнением предлагают другой подход. Эти машины используют специальные насадки, которые создают уплотнение на отверстии контейнера. Они наполняют контейнер до тех пор, пока жидкость не достигнет переливного отверстия в насадке. Избыточный продукт и любая образовавшаяся пена затем выталкиваются через это возвратное отверстие и обратно в резервуар для хранения, гарантируя, что каждая бутылка имеет идеально равномерный уровень наполнения и свободна от пены.

Сохранение шипучести: наука наполнения с помощью противодавления

Для газированных напитков, таких как безалкогольные напитки, пиво и газированная вода, сохранение растворенного углекислого газа (CO2) имеет важное значение для потребительского опыта. Для этого требуется специальная технология, известная как розлив с противодавлением.

● Наука: Процесс регулируется принципом химии, известным как закон Генри, который гласит, что количество газа, которое может оставаться растворенным в жидкости, прямо пропорционально давлению этого газа над поверхностью жидкости. Когда банка с газировкой открывается, внезапное падение давления до атмосферного уровня заставляет растворенный CO2 быстро выходить из раствора, создавая характерное шипение и пену. Заполнение с противодавлением работает, предотвращая возникновение этого падения давления во время процесса заполнения.

● Процесс: Машина для розлива с противодавлением для банок и бутылок работает в точной последовательности:

1.Нагнетание давления: Сначала пустой контейнер герметизируют и наполняют его газом CO2 до давления, равного или немного превышающего давление газированного напитка в основном резервуаре для наполнения.

2. Нежное наполнение: После выравнивания давления открывается клапан наполнения жидкостью. Напиток плавно поступает в емкость под действием силы тяжести или легкого давления, без турбулентности или значительного перепада давления. Это позволяет CO2 безопасно растворяться в жидкости.

3.Нюхание: После завершения наполнения давление в свободном пространстве контейнера осторожно и медленно сбрасывается (процесс, называемый «выдуванием»), после чего контейнер перемещается в укупорочную или закаточную машину.

● Ключевые факторы успеха: Для максимального сохранения карбонизации решающее значение имеют два фактора: поддержание очень низкой температуры продукта (так как холодные жидкости содержат больше растворенного газа) и обеспечение стабильного и точного контроля давления по всей линии.

Эффективное управление пеной и карбонизацией требует системного подхода. Это упражнение по управлению энергией — кинетической, тепловой и давлением — продукта на протяжении всей линии. Успешная установка зависит от оптимизации всех этих факторов, а не просто выбора одного элемента оборудования.

Асептический императив: гарантия безопасности для чувствительных продуктов

Для растущего рынка напитков, полезных для здоровья, таких как молочные продукты и растительное молоко, натуральные соки и функциональные чаи, достижение длительного срока годности без использования консервантов является конечной целью. Это сфера асептической обработки, наиболее передового и гигиеничного метода упаковка для напитков.

Проблема деликатных напитков

Чувствительные напитки определяются по их восприимчивости к микробной порче. Обычно они имеют слабокислый или нейтральный pH, что создает благоприятную среду для роста бактерий, дрожжей и плесени. Традиционные методы консервации, такие как горячий розлив, который подразумевает розлив продукта при высоких температурах (например, 85−95∘C) для стерилизации упаковки, могут работать, но часто это достигается ценой ухудшения нежных вкусов, цвета и пищевой ценности продукта.

Система асептического розлива: парадигма стерильности

Система асептического розлива преодолевает эти проблемы, кардинально меняя процесс. Она построена на трех бескомпромиссных столпах стерильности:

1.Стерилизация продукта: Жидкий напиток стерилизуется отдельно перед тем, как попасть в зону розлива. Обычно это делается с использованием процесса сверхвысокой температуры (UHT), при котором продукт нагревается до очень высоких температур (например, выше 135∘C) всего на несколько секунд, а затем быстро охлаждается. Эта кратковременная интенсивная термическая обработка эффективно убивает микроорганизмы, сохраняя при этом сенсорные и питательные качества продукта гораздо лучше, чем длительное нагревание.

2.Стерилизация упаковки: Параллельно упаковочные материалы — будь то ПЭТ-бутылки, картонные коробки или пакеты — стерилизуются непосредственно перед наполнением. Обычно это достигается с помощью химических стерилизаторов, таких как испаренная перекись водорода (H2O2) или надуксусная кислота, с последующей стерильной воздушной сушкой.

3. Стерильная среда наполнения: Затем стерилизованный продукт помещается в стерилизованные контейнеры в строго контролируемой стерильной среде (микробиологический изолятор или чистое помещение). Эта среда поддерживается под положительным давлением с помощью отфильтрованного HEPA воздуха, чтобы исключить любую возможность повторного заражения из окружающей атмосферы. Затем контейнер герметично запечатывается в этой стерильной зоне.

Результатом является коммерчески стерильный, долгосрочный продукт, не требующий охлаждения и консервантов, что идеально соответствует потребительскому спросу на продукты с «чистой этикеткой». Асептическая линия — это не просто машина, а полный, проверенный процесс. Она требует, чтобы каждый отдельный компонент на пути продукта после стерилизатора UHT — все трубы, клапаны и сам наполнитель — были спроектированы для стерилизации и поддерживались в стерильном состоянии. Любое нарушение в этой стерильной цепочке ставит под угрозу всю производственную партию. Это поднимает отношения между производителем и поставщиком оборудования до уровня настоящего партнерства, основанного на глубокой микробиологической и инженерной экспертизе.

Комплексная оптимизация линии: эффективность за пределами одной машины

Истинная эффективность производства заключается не в пиковой скорости одной машины, а в плавной, интегрированной и бесперебойной работе всей производственной линии. Это требует сосредоточения на минимизации всех форм простоя и максимизации гибкости всей системы розлива напитков.

Проблема простоя: преодоление переналадок и разнообразие контейнеров

На сегодняшнем рынке, линия розлива должен быть хамелеоном, способным адаптироваться к широкому спектру материалов контейнеров (машина для розлива ПЭТ-бутылок, стекла, машина для розлива банок), форм и размеров. Эта необходимость частой смены продукции является основным источником простоев. Решение заключается в принципах быстрой смены, также известной как одноминутная замена штампа (SMED).

● Философия SMED: SMED — это методология бережливого производства, направленная на систематическое сокращение времени настройки оборудования. Ее основной принцип заключается в различении «внутренних» действий по настройке (которые могут быть выполнены только при остановке машины) и «внешних» действий по настройке (которые могут быть подготовлены, пока машина все еще обрабатывает предыдущую партию). Цель состоит в том, чтобы преобразовать как можно больше внутренних задач во внешние. Например, получение и подготовка правильных этикеток и колпачков для следующего запуска — это внешняя задача, которая должна быть выполнена задолго до остановки линии.

● Технологии для быстрой переналадки: Современный оборудование для упаковки пищевых продуктов разработан с учетом SMED. Функции, которые обеспечивают быструю смену, включают компоненты без инструментов, такие как быстросъемные зажимы и затягиваемые вручную ручки, сменные детали с цветовой кодировкой, цифровые измерительные руководства на HMI и автоматизированные регулировки высоты для рельсов и наполнительных головок. Эти инновации заменяют медленные ручные регулировки быстрыми, повторяемыми и безошибочными процедурами.

Сила интеграции: роторные и моноблочные системы

Физическая компоновка и интеграция оборудования также играют решающую роль в общей эффективности линии.

● Линейные и ротационные наполнители: Линейные машины для розлива обрабатывают контейнеры по прямой линии, останавливая и запуская их под каждой станцией. Они часто гибки и экономичны для операций меньшего масштаба. Ротационные машины для розлива, напротив, обрабатывают контейнеры на непрерывно вращающейся карусели. Это непрерывное движение устраняет неэффективность старт-стоп линейной индексации, что делает их идеальными для высокоскоростного, крупносерийного производства.

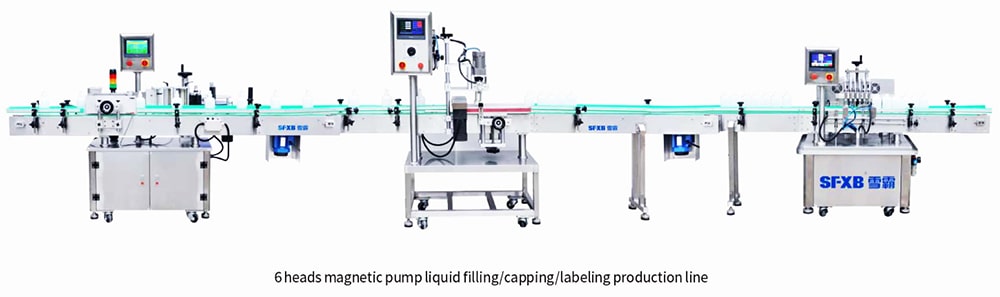

● Преимущество моноблока: Моноблочная система представляет собой наивысший уровень интеграции. Она объединяет несколько функций упаковки, таких как ополаскивание бутылок, наполнение и укупорка, на одной синхронизированной раме или шасси, часто используя звездообразную систему для перемещения контейнеров. Такой подход дает существенные преимущества по сравнению с линией отдельных автономных машин. Он значительно сокращает площадь завода, устраняет необходимость в длинных сложных конвейерных системах, упрощает управление линией и синхронизацию, а также сокращает количество требуемых операторов. Устраняя потенциальные узкие места между машинами, моноблочная система часто достигает более высокой общей скорости, надежности и эффективности. Такие производители, как SFXB (Xueba Pack), специализируются на этих интегрированных автоматизированных производственных линиях, демонстрируя возможность поставки этих целостных, высокоэффективных решений.

Эволюция отрасли от автономных машин к интегрированным моноблокам отражает стратегический сдвиг фокуса с первоначальной цены покупки оборудования на его совокупную стоимость владения (TCO). Хотя моноблок может иметь более высокую первоначальную стоимость, его экономия на площади, рабочей силе, энергии и улучшенная общая эффективность оборудования (OEE) приводят к более низкой стоимости за единицу продукции в течение срока службы актива, что является действительно важным показателем.

Проектирование для долговечности и чистоты

А машина для розлива напитков является долгосрочным активом, который должен надежно работать в сложных условиях. Его конструкция должна обеспечивать не только производительность, но и абсолютную безопасность пищевых продуктов и способность выдерживать строгие протоколы очистки изо дня в день.

Основы безопасности пищевых продуктов: принципы гигиенического проектирования

Гигиеническое проектирование представляет собой набор принципов, применяемых к конструкции оборудования, чтобы гарантировать его эффективную очистку вплоть до микробиологического уровня, предотвращая скопление и рост патогенов. Основные принципы включают:

● Очищаемые поверхности: Все поверхности, контактирующие с продуктом, должны быть исключительно гладкими (шероховатость поверхности, или Ra, составляет менее 0,8 микрометра — общепринятый стандарт), непористыми и не иметь трещин, ямок или щелей, в которых могут скапливаться микробы.

● Совместимые материалы: Выбор материала имеет решающее значение. Нержавеющая сталь типа 316L широко используется для деталей, контактирующих с продуктом, благодаря своей превосходной стойкости к коррозии как от кислотных продуктов, так и от едких чистящих химикатов по сравнению с более распространенной маркой 304. Все полимеры, прокладки и уплотнения должны быть одобрены FDA для контакта с пищевыми продуктами.

● Самодренирующаяся конструкция: Оборудование должно быть спроектировано так, чтобы быть самодренирующимся, чтобы предотвратить скопление жидкости. Это достигается с помощью наклонных поверхностей (наклонная верхняя часть в 30 градусов является обычной для корпусов), закругленных углов вместо острых и устранения любых горизонтальных выступов.

● Герметично закрытые полости: Полые области, такие как трубы рамы или опорные ролики, представляют собой значительный риск загрязнения. В гигиеническом дизайне эти области либо устраняются в пользу сплошной конструкции, либо постоянно и герметично герметизируются непрерывными сварными швами, чтобы гарантировать, что никакой продукт или влага не смогут проникнуть в них.

Эффективность чистоты: автоматизированные системы безразборной мойки (CIP)

Системы очистки на месте (CIP) представляют собой автоматизированные процессы, которые очищают внутренние поверхности линии розлива без необходимости разборки, что экономит огромное количество времени и труда. Эффективность любого цикла CIP зависит от точного контроля четырех факторов:

Время, Действие (механическая сила турбулентности жидкости), Химическая концентрация, и Температура. Хорошо спроектированная система CIP, часто интегрированная с машина для розлива напитков, оптимизирует эти переменные, чтобы гарантировать проверенную, повторяемую очистку каждый раз. Также важно различать CIP, которая предназначена для удаления физических остатков продукта (грязи), и Sanitize-in-Place (SIP), которая использует дезинфицирующее средство для уничтожения любых оставшихся микроорганизмов на чистых поверхностях.

Гигиенический дизайн и CIP неразрывно связаны. Машина с плохим гигиеническим дизайном — с тупиками, щелями или плохим дренажем — не может быть эффективно очищена автоматизированной системой CIP. Это заставляет операторов компенсировать это более длительным временем мойки, более высокой концентрацией химикатов или более высокими температурами, что увеличивает эксплуатационные расходы и продлевает время простоя. Таким образом, первоначальные инвестиции в оборудование с превосходной гигиенической конструкцией обеспечивают прямую и непрерывную отдачу за счет более быстрых, эффективных и надежных циклов очистки.

Заключение: Ваша линия розлива — стратегический актив

Чтобы справиться со сложностями современной индустрии напитков, требуется нечто большее, чем просто функциональное оборудование; для этого требуются стратегические решения. Проблемы точность заполнения, целостность продукта, вспенивание, карбонизация и микробиологическая безопасность — это не изолированные препятствия, а взаимосвязанные грани единой всеобъемлющей цели: предоставить потребителю высококачественный, безопасный и прибыльный продукт.

Для преодоления этих проблем требуется целостный подход, который рассматривает линию розлива не как набор отдельных частей, а как единую интегрированную систему. Решение начинается с выбора правильной основной технологии розлива — будь то сервопоршневая, чистая или противодавление — для конкретного портфеля продуктов. Оно распространяется на внедрение технологий, которые повышают гибкость и минимизируют время простоя, таких как конструкции с быстрой сменой и интегрированные моноблочные системы. И оно основано на непреложных принципах гигиенического проектирования и автоматизированной очистки, которые защищают как продукт, так и бренд.

В конечном итоге, право машина для розлива напитков является стратегическим активом. Выбор производственного партнера так же важен, как и выбор самой машины. Успех зависит от сотрудничества с поставщиком, который обладает глубокими возможностями НИОКР, наглядной приверженностью гигиеническому проектированию, гибкостью в предоставлении индивидуальных и комплексных решений и стремлением предложить надежную поддержку на протяжении всего жизненного цикла оборудования. Делая обоснованные стратегические инвестиции в правильную систему розлива напитков, производители могут преодолеть сегодняшние проблемы и построить устойчивую, эффективную и прибыльную работу в будущем.

Часто задаваемые вопросы (FAQ) о машинах для розлива напитков

1.Что такое автомат для розлива напитков и почему он важен?

Машина для розлива напитков — это автоматизированная система, используемая для наполнения бутылок или контейнеров жидкими напитками. Она имеет решающее значение для поддержания качества продукции, точности и соответствия нормативным стандартам. Эти машины помогают оптимизировать скорость производства и сократить количество ошибок, таких как перелив или недолив.

2.С какими типичными проблемами сталкиваются в процессах розлива напитков?

К распространенным проблемам относятся точность заполнения, образование пены, целостность продукта (особенно для газированных или чувствительных напитков) и простои при переналадке. Это может привести к финансовым потерям, подрыву бренда и проблемам с соответствием.

3.Как точность розлива влияет на производство напитков?

Точность заполнения жизненно важна для постоянства продукта, удовлетворенности клиентов и соблюдения правил. Неточное заполнение может привести к отходам продукта, жалобам клиентов и потенциальным штрафам от регулирующих органов за недолив или перелив.

4.Какие технологии могут повысить точность заполнения?

Такие технологии, как сервопоршневые наполнители, наполнители с чистым весом и магнитные расходомеры, могут повысить точность наполнения. Эти системы обеспечивают точный контроль над процессом наполнения, гарантируя, что в каждый контейнер подается правильный объем или вес.

5.Что является причиной пенообразования в процессе розлива и как его можно контролировать?

Вспенивание происходит, когда воздух попадает в жидкость, что часто вызвано перемешиванием или газированными напитками. Для контроля вспенивания используются такие методы, как наполнение снизу вверх и наполнение переливом, когда жидкость дозируется осторожно, что снижает турбулентность и предотвращает образование пены.

6. Какова роль розлива с противодавлением в газированных напитках?

Розлив с противодавлением предотвращает потерю углекислого газа в таких напитках, как безалкогольные напитки или пиво. Поддержание одинакового давления в процессе розлива гарантирует, что растворенный CO2 останется в жидкости, сохраняя игристость и качество продукта.

7.Как система асептического розлива помогает сохранять чувствительные напитки?

Система асептического розлива стерилизует как продукт, так и его упаковку перед розливом. Это гарантирует, что продукт останется свободным от микробного загрязнения, продлевая срок годности без необходимости использования консервантов, что особенно важно для молочных продуктов, напитков на растительной основе и соков.

8.Почему важна гибкость переналадки на линиях розлива напитков?

Сегодня производство напитков часто требует переключения между различными типами контейнеров и вариантами продукции. Системы быстрой смены, такие как Single-Minute Exchange of Die (SMED), минимизируют время простоя и повышают эффективность за счет сокращения времени настройки.

9.Каково значение гигиенической конструкции машин для розлива напитков?

Гигиеническая конструкция обеспечивает простоту очистки машин, предотвращая рост микробов и загрязнение. Основные характеристики включают гладкие, непористые поверхности, одобренные FDA материалы и самодренирующиеся конструкции, которые облегчают быструю и эффективную очистку.

10.Как интегрированные моноблочные системы повышают эффективность производства?

Моноблочные системы объединяют несколько функций (например, ополаскивание, наполнение, укупоривание) в одной машине, сокращая занимаемую площадь, улучшая синхронизацию и увеличивая скорость. Эти системы оптимизируют операции, сокращают узкие места и снижают эксплуатационные расходы с течением времени.

| Ссылки: | |

| 1. | 《Автоматическая машина для розлива жидкостей》——Получено из:IJERT.ORG |

| 2. | 《Размер рынка машин для асептического розлива, доля, перспективы к 2032 году》——Получено из:Исследования рынка Allied |

| 3. | 《Обеспечение качества и безопасности асептически обработанных и упакованных продуктов питания и напитков》 ——Получено из:Журнал по безопасности пищевых продуктов |

| 4. | 《Сравнительная оценка жизненного цикла систем горячего розлива и асептической упаковки напитков》——Получено из:Журнал пищевой инженерии |

| 5. | 《Тенденции и возможности рынка асептических разливочных машин до 2030 года》——Получено из:GlobeNewswire |

Комментарии