В сегодняшнем динамичном производственном ландшафте Эффективное и точное наполнение жидких продуктов имеет первостепенное значение для предприятий во многих секторах., от продуктов питания и напитков до фармацевтических препаратов и косметики. Успешное удовлетворение потребностей рынка требует глубокого понимания процессов розлива жидких продуктов и современных систем, которые делают их возможными. В этой статье рассматриваются основы розлива жидких продуктов, изучаются основные принципы, лежащие в основе этих систем, описываются их ключевые компоненты и предлагаются идеи по выбору правильного оборудования для розлива в соответствии с вашими конкретными потребностями. Этот всеобъемлющий обзор предоставит ценную основу для всех, кто занимается производством, упаковкой или закупкой решений для розлива жидких продуктов.

Понимание розлива жидких продуктов

Розлив жидких продуктов — это процесс переливания жидкого продукта из сыпучего источника в отдельные контейнеры, такие как бутылки, банки или пакеты. Этот процесс необходим для упаковки и подготовки продуктов к распределению и потреблению. Эффективность и точность этого процесса могут существенно повлиять на общую себестоимость продукции, качество продукции и удовлетворенность потребителей.

Важность эффективного розлива жидких продуктов

Процесс точного и последовательного наполнения жидких продуктов в контейнеры далеко не прост. Он требует тонкого баланса скорости, точности и гигиены. Неэффективные процессы наполнения могут привести к каскаду негативных последствий, включая:

Отходы продукции: Переполнение приводит к прямым потерям продукции, что влияет на рентабельность.

Непоследовательные уровни заполнения: Различия в уровнях наполнения наносят ущерб восприятию бренда и могут привести к юридическим проблемам, связанным с искажением данных о количестве.

Загрязнение: Неправильная герметизация или антисанитарное оборудование могут загрязнять продукцию, создавая серьезные риски для здоровья и приводя к дорогостоящим отзывам.

Низкая скорость производства: Узкие места в процессе розлива могут существенно снизить общий объем производства, что затрудняет удовлетворение потребностей рынка.

Увеличение затрат на рабочую силу: Ручные или полуавтоматические процессы розлива являются трудоемкими и увеличивают эксплуатационные расходы.

Поэтому инвестиции в современное и хорошо обслуживаемое оборудование для розлива имеют решающее значение для оптимизации эффективности производства, минимизации отходов, обеспечения целостности продукции и, в конечном итоге, повышения рентабельности.

Основы розлива жидких продуктов: основные принципы

В основе розлива жидких продуктов лежат фундаментальные принципы физики и инженерии. Понимание этих принципов необходимо для выбора правильного оборудования и оптимизации его производительности. Вот некоторые ключевые концепции:

Объем и уровень заполнения: Два основных метода розлива жидкости основаны на контроле либо объема, либо уровня жидкости в контейнере. Объемный розлив дозирует точное количество жидкости, в то время как ровный розлив направлен на постоянную высоту заполнения, независимо от незначительных изменений объема контейнера. Объемный розлив обычно предпочтителен для продуктов, продаваемых на вес или объем, в то время как ровный розлив часто выбирается из эстетических соображений, обеспечивая единообразный внешний вид на полке.

Гравитационное наполнение: Это один из самых простых и экономически эффективных методов. Жидкость поступает в контейнер самотеком из верхнего резервуара. Гравитационный розлив подходит для свободнотекучих, маловязких жидкостей.

Наполнение под давлением: Этот метод использует сжатый воздух или газ для нагнетания жидкости в контейнер. Он эффективен для наполнения вязких или пенящихся жидкостей и часто используется для газированных напитков.

Вакуумное наполнение: Эта техника использует вакуум для втягивания жидкости в контейнер, устраняя воздушные карманы и предотвращая деградацию продукта. Она особенно хорошо подходит для хрупких или чувствительных к кислороду жидкостей.

Наполнение поршня: Поршневые наполнители используют поршневой и цилиндровый механизм для всасывания жидкости в цилиндр и последующего дозирования ее в контейнер. Они известны своей высокой точностью и подходят для широкого диапазона вязкостей жидкостей.

Заполнение насоса: Для подачи жидкости к наполнительным головкам можно использовать различные типы насосов, такие как роторные, шестеренчатые или центробежные насосы. Наполнение насосом обеспечивает универсальность и часто используется для приложений с большими объемами.

Вес нетто наполнения: Этот сложный метод взвешивает контейнер до и после наполнения, обеспечивая точное количество наполнения на основе веса, а не объема. Он идеально подходит для дорогостоящих продуктов, где точность имеет первостепенное значение.

Компоненты современных систем розлива жидких продуктов

Современные системы розлива жидких продуктов представляют собой сложные и интегрированные машины, состоящие из многочисленных компонентов, работающих в гармонии. Понимание функции каждого компонента имеет жизненно важное значение для обслуживания, устранения неполадок и оптимизации системы. Ключевые компоненты включают:

Система подачи: Система подачи отвечает за доставку пустых контейнеров в машину для розлива. Она может включать конвейеры, сортировщики и ориентаторы. Эффективная подача обеспечивает непрерывную подачу контейнеров без заторов.

Головки для наполнения: Они являются ядром системы наполнения, отвечающей за дозирование жидкости в контейнеры. Количество и тип наполнительных головок определяют скорость и точность наполнения машины. Различные типы наполнительных головок предназначены для определенных типов жидкостей и методов наполнения.

Насадки: Форсунки являются конечной точкой контакта между головкой наполнения и контейнером. Они предназначены для плавной и точной подачи жидкости, минимизируя разбрызгивание и пенообразование. Конструкция форсунки имеет решающее значение для предотвращения загрязнения продукта и обеспечения чистого наполнения.

Насосы и клапаны: Насосы используются для перекачки жидкости из расходного бака в наполнительные головки. Клапаны контролируют поток жидкости и обеспечивают точное дозирование. Тип используемого насоса и клапана зависит от вязкости жидкости, требований к давлению и желаемой скорости наполнения.

Система управления: Система управления — это «мозг» машины для розлива. Она отслеживает и контролирует все аспекты процесса розлива, включая скорость розлива, объем розлива и безопасность машины. Современные системы управления часто включают в себя программируемые логические контроллеры (ПЛК) и человеко-машинные интерфейсы (ЧМИ) для простоты эксплуатации и регистрации данных.

Датчики и механизмы обратной связи: Датчики отслеживают различные параметры, такие как наличие контейнера, уровень заполнения и скорость машины. Механизмы обратной связи используются для регулировки процесса заполнения на основе данных датчиков, обеспечивая последовательное и точное заполнение.

Системы укупорки и герметизации: После наполнения контейнеры необходимо закрыть или запечатать, чтобы предотвратить утечку и сохранить целостность продукта. Укупорочные машины могут использовать различные типы крышек, такие как винтовые крышки, защелкивающиеся крышки и обжимные крышки. Укупорочные машины создают герметичное уплотнение между контейнером и крышкой.

Системы маркировки: Системы маркировки наносят этикетки на заполненные контейнеры, предоставляя информацию о продукте, брендинг и сведения о соответствии нормативным требованиям.

Система сброса: Система выгрузки извлекает заполненные и маркированные контейнеры из разливочной машины, обычно используя конвейеры для их передачи на последующие этапы упаковки.

Система безразборной мойки (CIP): Поддержание гигиены имеет первостепенное значение при розливе жидких продуктов. Системы CIP автоматически очищают и дезинфицируют разливочную машину без необходимости ее разборки, что сокращает время простоя и сводит к минимуму риск загрязнения.

|

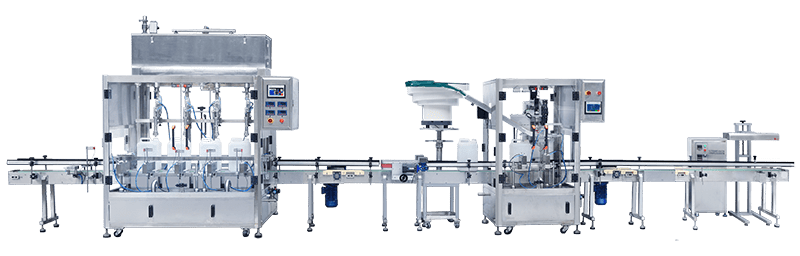

| XBCZ-4/6/8-головочная автоматическая линия для наполнения, укупорки и герметизации жидких емкостей |

Выбор правильного оборудования для розлива: факторы, которые следует учитывать

Выбор подходящего оборудования для розлива — это критическое решение, которое влияет на эффективность вашего производства, качество продукции и общую прибыльность. Следует тщательно рассмотреть несколько факторов:

1. Характеристики продукта:

Свойства жидкого продукта играют важную роль в определении типа используемого оборудования для розлива. Основные характеристики продукта, которые следует учитывать, включают:

● Вязкость: Для более густых, вязких жидкостей могут потребоваться другие типы насосов и насадок, чем для жидких, водянистых жидкостей.

● Текучесть: Некоторые жидкости склонны к пенообразованию или разбрызгиванию, что может повлиять на процесс наполнения.

● Температурная чувствительность: Некоторые жидкости могут потребовать нагревания или охлаждения в процессе розлива для сохранения их консистенции и стабильности.

● Санитарные требования: Для некоторых видов продукции, таких как продукты питания и фармацевтические препараты, оборудование для розлива должно соответствовать строгим санитарным нормам.

2.Тип и размер контейнера:

Тип используемого контейнера также влияет на выбор оборудования для розлива. Различные контейнеры имеют разные размеры горлышка, формы и требования к закрытию, которые должна учитывать машина для розлива.

● Бутылки: Стеклянные или пластиковые бутылки являются обычными контейнерами для жидкостей. Они могут иметь завинчивающуюся крышку, защелкивающуюся крышку или пробку.

● Банки: Металлические банки часто используются для напитков и других жидкостей. Обычно для них требуется специализированное оборудование для наполнения и укупорки.

● Мешочки: Гибкие пакеты становятся все более популярными для одноразовых порций жидкостей. Они требуют особых технологий наполнения и запечатывания.

|

|

|

3. Объем производства:

Масштаб производства является еще одним важным фактором при выборе оборудования для розлива. Для линий крупносерийного производства требуются машины для розлива, которые могут работать на высоких скоростях и эффективно обрабатывать большие объемы продукции.

● Мелкосерийное производство: Для небольших партий или мелкосерийного производства могут подойти более простые и компактные разливочные машины.

● Крупномасштабное производство: Для крупномасштабных задач необходимы автоматизированные системы розлива с передовыми средствами управления и высокой скоростью.

4. Стоимость и бюджет

Стоимость оборудования для заправки является критически важным фактором для большинства производителей. Хотя современные системы заправки предлагают множество преимуществ, они также могут быть дорогими. Важно оценить общую стоимость владения, включая первоначальную цену покупки, расходы на техническое обслуживание и эксплуатационные расходы.

● Первоначальные инвестиции: первоначальные затраты на приобретение и установку заправочного оборудования.

● Расходы на техническое обслуживание: стоимость деталей, рабочей силы и простоев при плановом техническом обслуживании и ремонте.

● Эксплуатационные расходы: стоимость энергии, расходных материалов и рабочей силы, необходимых для эксплуатации оборудования.

5.Требования к точности:

Требуемая точность наполнения будет влиять на выбор метода наполнения и точность системы управления.

6.Санитарные требования:

Такие отрасли, как производство продуктов питания и напитков, фармацевтика и косметика, предъявляют строгие санитарные требования. Выбирайте оборудование, которое легко поддается очистке и стерилизации.

7.Техническое обслуживание и ремонт:

Оцените доступность запасных частей и сервисной поддержки для выбранного оборудования.

8.Уровень автоматизации:

Определите желаемый уровень автоматизации, принимая во внимание такие факторы, как затраты на рабочую силу и гибкость производства.

Техническое обслуживание и оптимизация работы фасовочного оборудования

Для обеспечения оптимальной производительности и долговечности оборудования для розлива необходимо регулярное техническое обслуживание и оптимизация. Вот несколько рекомендаций по обслуживанию и оптимизации систем розлива:

1. Регулярное техническое обслуживание

● Ежедневные осмотры: проводите ежедневные визуальные осмотры разливочной машины и ее компонентов для выявления любых признаков износа или неисправности.

● Чистка и санитарная обработка: Регулярно чистите и дезинфицируйте разливочную машину и ее компоненты, чтобы предотвратить загрязнение и рост бактерий.

● Смазка: смажьте движущиеся части в соответствии с рекомендациями производителя, чтобы уменьшить износ.

● Замена фильтров: Регулярно заменяйте фильтры в системе подачи продукта, чтобы предотвратить попадание твердых частиц в разливочную машину.

2. Мониторинг производительности

● Скорость производства: следите за скоростью производства, чтобы убедиться, что она соответствует желаемому уровню.

● Точность наполнения: регулярно проверяйте точность наполнения, чтобы убедиться, что контейнеры заполняются до нужного объема.

● Отслеживание простоев: отслеживайте случаи простоев для выявления повторяющихся проблем и принятия корректирующих мер.

3. Обучение операторов

● Комплексное обучение: предоставить операторам комплексное обучение по эксплуатации, техническому обслуживанию и устранению неисправностей разливочной машины.

● Стандартные рабочие процедуры (СОП): Разработайте и соблюдайте СОП для планового технического обслуживания, запусков и остановок.

● Постоянное совершенствование: поощряйте операторов выявлять области для улучшения и внедрять изменения для оптимизации процесса розлива.

4. Модернизации и модернизации

● Модернизация технологий: будьте в курсе последних достижений в области технологий розлива и рассмотрите возможность модернизации компонентов или целых систем для повышения производительности.

● Индивидуализация: сотрудничество с производителями оборудования для адаптации разливочной машины к конкретным производственным потребностям.

● Интеграция: Интегрируйте разливочную машину с другими производственными системами, такими как упаковочные линии и системы управления складом, чтобы создать бесперебойный производственный процесс.

Будущее розлива жидких продуктов

Поскольку технологии продолжают развиваться, будущее розлива жидких продуктов, вероятно, будет определяться несколькими новыми тенденциями. Некоторые из этих тенденций включают:

1. Автоматизация и робототехника

Автоматизация уже играет важную роль в современных системах розлива, но в будущем ожидается еще более высокий уровень автоматизации. Роботизированные системы станут более распространенными, взяв на себя такие задачи, как обработка контейнеров, укупорка и проверка качества. Эти системы будут оснащены передовыми датчиками и алгоритмами ИИ для выполнения задач с большей точностью и скоростью.

2. Умное производство и промышленность 4.0

Концепция Industry 4.0, которая подчеркивает интеграцию киберфизических систем, больших данных и Интернета вещей (IoT), трансформирует производственный ландшафт. В контексте розлива жидкостей это означает, что разливочные машины будут подключены к сети, которая позволит обмениваться данными в реальном времени, проводить предиктивное обслуживание и оптимизировать планирование производства.

3. Устойчивость и экологичность

По мере того, как растет беспокойство об окружающей среде, производители все больше подвергаются давлению, требующему внедрения устойчивых методов. В области розлива жидкостей это может включать разработку экологически чистых упаковочных решений, энергоэффективных систем розлива и стратегий сокращения отходов.

4. Индивидуализация и гибкость

Потребители все чаще требуют персонализированных продуктов, что обуславливает необходимость большей гибкости производственных линий. Будущие системы розлива, вероятно, будут более модульными и адаптивными, что позволит производителям быстро переключаться между различными продуктами, типами контейнеров и скоростями производства.

5. Соблюдение нормативных требований и прослеживаемость

Нормативные требования становятся все более строгими, особенно в таких отраслях, как производство продуктов питания, напитков и фармацевтика. Будущие системы розлива должны будут включать расширенные функции отслеживания, такие как сериализация и отслеживание партий, чтобы соответствовать этим нормам и гарантировать безопасность продукции.

Заключение

Освоение основ розлива жидких продуктов необходимо любому производителю, стремящемуся оптимизировать свои производственные процессы и поставлять высококачественную продукцию. Понимая основные принципы, определяя ключевые компоненты современных систем розлива и тщательно учитывая факторы, связанные с выбором оборудования, предприятия могут принимать обоснованные решения, которые повышают эффективность, сокращают отходы и обеспечивают целостность продукта. Инвестиции в правильное оборудование для розлива — это инвестиции в будущее, позволяющие производителям удовлетворять меняющиеся требования рынка и сохранять конкурентное преимущество. Кроме того, партнерство с такими авторитетными производителями, как SFXB, которые предлагают комплексные решения и экспертные знания, может обеспечить необходимую поддержку для достижения оптимальной производительности розлива. Рассмотрите возможность изучения спектра решений на сайте https://www.xuebapack.com/ чтобы узнать, как передовые технологии розлива могут произвести революцию в ваших операциях по розливу жидких продуктов.

| Ссылки: | |

| 1. | 《Отчет о мировом рынке оборудования для розлива жидкостей 2025》(Перспективы исследования рынка)Получено из: Отчет MRFR |

| 2. | «Влияние Индустрии 4.0 на упаковочные линии» (Deloitte, 2024) Получено из: Deloitte Insights |

| 3. | 《Отчет об анализе размера и доли рынка разливочных машин, 2030 год》 Получено из: Гранд Вью Исследования |

| 4. | 《Всемирная организация по упаковке (WPO) Устойчивое развитие》 |

Комментарии