В ответ на растущий спрос на высокопроизводительные химическая упаковка, SFXB (Xuebapack) спроектировала индивидуальную линию розлива отбеливателя производительностью 6000 бутылок/час (1 л). Эта готовая система — от сортировщика бутылок до антикоррозионного наполнителя, укупорки, маркировки и конвейера — была специально разработана для безопасной и эффективной обработки едкого гипохлорита натрия. Растворы гипохлорита натрия (отбеливатель) очень едки по отношению к обычным металлам, таким как нержавеющая сталь и алюминий, поэтому для удовлетворения потребностей клиента требовалась экспертная антикоррозионная инженерия. Новая линия использует инертные пластмассы (ПВХ/ПВДФ) и тефлоновые (ПТФЭ) контактные детали для предотвращения химического воздействия. Наша инженерная группа предоставила полностью интегрированное решение — включая автоматизацию ПЛК, элементы управления HMI и внутреннюю поддержку установки — которое соответствовало целевым показателям производительности клиента, обеспечивая при этом простоту эксплуатации и безопасность.

Потребности и проблемы клиентов

Заказчику — крупному производителю промышленных чистящих средств — требовалось увеличить производительность, сохранив при этом качество и безопасность продукции. Их существующий ручной/смешанный процесс был узким местом. Ключевые требования включали высокую производительность (6000 бут/час на 1 л), полную автоматизацию от подачи до паллетирования и 100% без протечек розлива отбеливателя. Важно, чтобы каждый компонент, контактирующий с водой, выдерживал высокую окислительную природу отбеливателя. (Растворы гипохлорита натрия с концентрацией хлора выше 500 ppm вызывают коррозию многих металлов и пластика.) Заказчик столкнулся с быстрым износом предыдущих разливочных машин и клапанов. Простои для технического обслуживания, а также необходимость избегать воздействия на оператора создали острую необходимость в устойчивой к коррозии разливочной машине. Они также требовали полного соответствия системы стандартам промышленной гигиены и безопасности, включая легкоочищаемые поверхности и закрытые ограждения. Подводя итог, можно сказать, что проект требовал индивидуально спроектированная, готовая к использованию линия это значительно повысит эффективность и надежность упаковки едких жидкостей.

Технический обзор линии по производству отбеливающего наполнителя

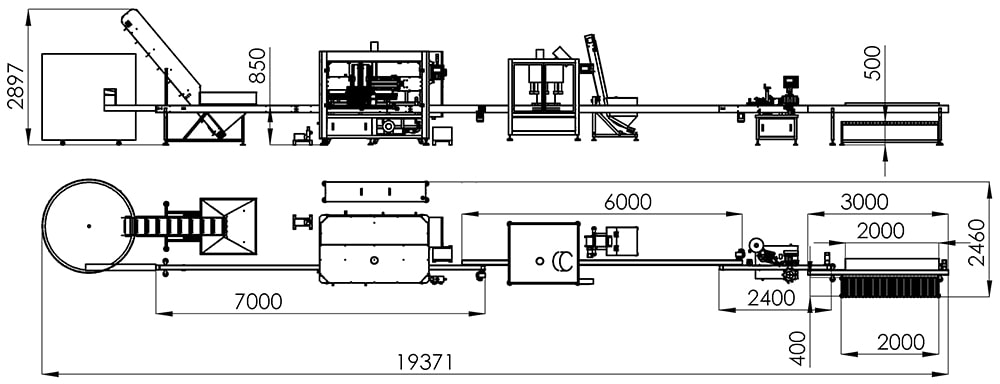

Производственная линия была построена по модульному принципу со следующими основными компонентами, каждый из которых был выбран или адаптирован под производительность 6000 бутылок в час (объемом 1 л):

|

| Линия по производству антикоррозионного отбеливающего наполнителя |

|

| Распределение оборудования линии по производству отбеливателя, 2D-диаграмма |

- Расшифровщик бутылок – Высокоскоростной унифицированный подающий механизм подает пустые бутылки на конвейер. Мы предоставили высокоскоростной унифицированный подающий механизм серии XBLP (модель XBLP-150), который обрабатывает бутылки объемом 300–1000 мл со скоростью до 150 бутылок/мин. Его управление PLC/HMI и гибкая подача позволяют обрабатывать бутылки различной формы без смены инструмента. Рама и конвейеры изготовлены из полированной нержавеющей стали 304L, что обеспечивает структурную прочность и базовую устойчивость к воздействию окружающей среды.

|

|

|

| Расшифровщик бутылок | ||

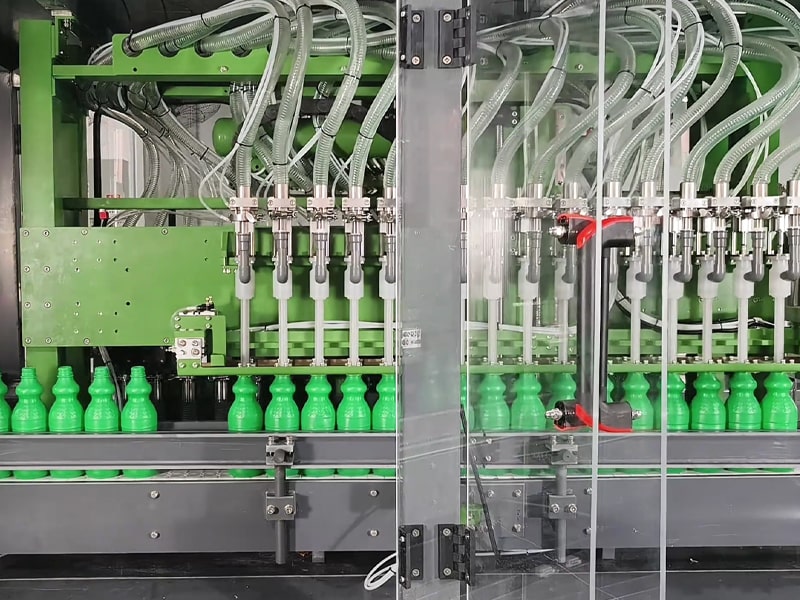

- Машина для розлива антикоррозионных составов – Сердцем системы является 16-головочный шестеренчатый насос-наполнитель, предназначенный для едких веществ. Он использует промышленный шестеренчатый насос, приводимый в действие серводвигателем для непрерывного объемного дозирования. Каждая из 16 насадок наполняет бутылки объемом 1 л, синхронизированных для подачи 6000 бутылок в час. Наполнение контролируется ПЛК Siemens с сенсорным экраном. Совместимость материалов имеет ключевое значение: все смачиваемые части (блок насоса, клапаны и трубы) изготовлены из ПВДФ/ПВХ/тефлона, как описано ниже, а рама наполнителя изготовлена из нержавеющей стали. Отказоустойчивый датчик «нет бутылки, нет наполнения» гарантирует отсутствие пролива. Эта 16-головочная конфигурация (настроенная на основе стандартных машин с 10–12 головками) была проверена на заводских испытаниях для достижения целевого показателя 6000 BPH с точностью ±1%. (Для справки, аналогичные шестеренчатые насосы для розлива в диапазоне 1000 мл достигают производительности 1000–10 000 бутылок в час в зависимости от количества головок.)

|

|

|

| Машина для розлива антикоррозионных составов | ||

- Укупорочная машина – Ротационная укупорочная машина с шестью самоцентрирующимися головками накручивает крышки с необходимой скоростью. Машина использует вибропитатель для крышек и сервоприводной регулятор крутящего момента, чтобы избежать перетягивания. Благодаря двум параллельным укупорочным шпинделям она легко достигает 6000 бутылок в час. Операторы устанавливают крутящий момент и высоту головки с помощью панели управления. Корпус укупорочной машины изготовлен из нержавеющей стали 304 с анодированным алюминием и пластиковыми деталями для долговечности.

|

|

|

| Укупорочная машина | ||

- Этикетировочная машина – Односторонний этикетировщик с оберткой наносит этикетки, чувствительные к давлению. Он работает со скоростью до 6000 бут./час с использованием сервопривода и фотоэлемента регистрации. Рулон этикеток вмещает широкие диски (диаметром до 300 мм), а размещение этикеток происходит с точностью до ±1 мм. Датчики, интегрированные в ПЛК, определяют положение бутылки для точного запуска этикетирования, а размотка с контролируемым натяжением обеспечивает плоские этикетки. Конструкция позволяет выполнять регулировку без инструментов для бутылок разного диаметра.

|

|

|

| Этикетировочная машина | ||

- Конвейер и обработка – На протяжении всей линии конвейеры из нержавеющей стали с лентами из ПВХ транспортируют бутылки между станциями. Подающий конвейер имеет встроенные затворы для бутылок и индексацию звездочки для наполнителя. После маркировки бутылки перемещаются на конечный выходной конвейер и накопительный стол для упаковки в коробки или паллетирования (последующий процесс заказчика). Все конвейеры имеют регулируемую высоту/скорость и включают в себя рамы из нержавеющей стали и защитные ограждения для соответствия заводским требованиям безопасности и гигиены.

Ниже приведены основные параметры каждого оборудования:

| Компонент | Модель/Тип | Емкость и характеристики |

|---|---|---|

| Расшифровщик бутылок | XBLP-150 высокоскоростной | Бутылки 300–1000 мл; 15–150 BPM; Рама из нержавеющей стали 304L |

| Антикоррозийный наполнитель | 16-ти головочный шестеренный насос | Объемное заполнение шестеренчатого насоса; 6000 BPH (1 л); точность ±1% |

| Укупорочная машина | 6-головочный роторный укупорщик | 6000 BPH; сервоуправление крутящим моментом; чашевая подача |

| Этикетировочная машина | Этикетировщик сервопривода (1 сторона) | 6000 BPH; точность ±1 мм; ПЛК и фотоэлементы |

| Конвейеры (лента ППВХ) | Рамные конвейеры SS304 | IP65; лента ПВХ; скорость 20–30 м/мин; защитное ограждение |

Высокоскоростная многоголовочная разливочная машина (справа), включающая шестеренчатые насосы и антикоррозионные компоненты для розлива отбеливателя в бутылки объемом 1 л. Все мокрые части (насос, клапаны, форсунки) изготовлены из коррозионно-стойких материалов.

Антикоррозионные технические характеристики

Безопасное обращение с отбеливателем было достигнуто благодаря разработке и дизайну материалов:

- Выбор материала: Все смачиваемые компоненты нереактивны. Мы использовали насосные блоки и клапанные блоки из поливинилиденфторида (ПВДФ) или полипропилена (ПП) (ПВДФ отличается превосходной химической стойкостью). Гибкие трубки и прокладки из ПТФЭ (тефлона), выбранного из-за его инертности к окислителям. Основной наполнительный бак и сопла могут быть также из ПВХ или ПП. Фактически, промышленные конструкции требуют использования ПП для едких веществ и избегают использования нержавеющей стали. Например, антикоррозионный наполнитель Landpack использует подающие трубки из ПТФЭ и раму из ПВХ/ПП. (Наша конструкция также допускает использование дополнительных титановых сопел при необходимости, поскольку титан является одним из немногих металлов, совместимых с отбеливателем.)

- Конструкция насоса и клапана: Герметичный шестеренчатый насос непрерывно обрабатывает отбеливатель, сводя к минимуму сдвиг и мертвый объем. Мы устанавливаем обратные клапаны и диафрагмы с тефлоновым покрытием. Входные/выходные разъемы выполнены из ПВДФ, а все соединения используют фитинги с футеровкой из ПТФЭ. Клапаны, управляемые ПЛК, имеют уплотнения из ПТФЭ для предотвращения утечек. Подводя итог, можно сказать, что «отсутствие контакта металла с отбеливателем» гарантирует долгий срок службы.

- Конвейеры и рамы: Хотя рамы машин сделаны из SS304 для жесткости, все контактные поверхности, подверженные воздействию брызг или паров, покрыты или покрыты пластиком. Сами конвейерные ленты сделаны из ПВХ/ПВДФ, которые устойчивы к хлору. Нержавеющие области обработаны до гладкой полировки Ra≤0,8 мкм, что позволяет легко чистить и избегать ловушек для остатков.

- Корпус и безопасность: Зона наполнения закрыта поликарбонатными кожухами, защищающими операторов от паров. Поддоны для сбора капель под наполнителем и герметичные кабельные вводы изолируют электрические части. Наша панель управления имеет класс защиты IP65 и расположена за химически стойкими крышками. Эта гигиеническая конструкция соответствует стандартам очистки на месте (CIP) для оборудования химической обработки.

Благодаря сочетанию пластика и фторполимеров линия достигает настоящих антикоррозионных характеристик. PVDF и PTFE являются стандартными на химических заводах по этой причине. Все датчики и приводы были выбраны с учетом совместимости (например, корпуса из нержавеющей стали или пластика). Это гарантирует, что система может работать непрерывно с минимальным обслуживанием в среде отбеливателя.

Выполнение проекта «под ключ» и поддержка на месте

Компания SFXB реализовала этот проект как готовое решение, управляя всеми этапами:

- Проектирование и дизайн: Мы начали с подробных макетов САПР, чтобы соответствовать заводскому цеху заказчика. Были указаны технологический поток, расположение машин и коммунальные услуги (линии электропитания, воздуха, химических поставок). Наши инженеры занимались всей спецификацией материалов и поиском долгосрочных элементов (ПЛК, двигатели и т. д.). Мы создали схемы управления и экраны HMI, чтобы соответствовать требованиям заказчика.

- Заводские приемочные испытания (FAT): Перед отправкой вся линия была собрана и протестирована в нашей мастерской. Мы залили воду и инертную жидкость в макетном прогоне, чтобы проверить скорость, точность и блокировки. Инженеры заказчика присутствовали по видеосвязи, чтобы проверить производительность.

- Доставка и установка: SFXB координировала доставку и таможенное оформление. Наша сервисная группа контролировала установку и регулировку на заводе заказчика. Мы провели обучение на месте, чтобы операторы изучили интерфейс HMI, процедуры очистки и базовое обслуживание. Линия была откалибрована на отбеливателе нашими сотрудниками во время ввода в эксплуатацию.

- Запуск и проверка: После установки мы запустили линию с отбеливателем и отлаженными рецептами ПЛК наполнителя. Мы измерили вес бутылок и обеспечили правильное наклеивание крышек и этикеток на полной скорости. Небольшой период оптимизации решил все проблемы синхронизации. Проект был завершен по графику с официальными документами о передаче и обучением пользователей.

- Послепродажная поддержка: В соответствии с передовой отраслевой практикой мы остаемся доступными для запасных частей, устранения неполадок и будущих расширений. Были предоставлены запасные насосные модули, резервные копии ПЛК и комплекты расходных материалов. Наш подход «полного решения» означал, что у клиента была одна точка контакта от осуществимости до ввода в эксплуатацию.

Пустые бутылки из-под отбеливателя, подаваемые сортировщиком (слева), индексируются на конвейере и располагаются под наполнителем (в центре) для точного дозирования без утечек. Материалы ПВХ/ПВДФ защищают от отбеливателя.

Результаты и преимущества производительности

Установленная линия быстро оправдала и превзошла ожидания. Ключевые результаты включают:

- Эффективность производства: Линия надежно достигла 6000 бутылок в час при 1 л, что более чем в 3 раза превышает производительность предыдущей ручной линии. Непрерывная автоматическая работа исключила простои между сменами. Переключение между размерами бутылок (от 1,0 л до 0,75 л) теперь занимает менее 15 минут благодаря памяти рецептов ПЛК.

- Последовательность и точность: Объемное наполнение обеспечивает точность ±0,5% по весу (в пределах спецификации). Автоматическая логика «нет бутылки, нет наполнения» предотвращает любые проливы, максимизируя выход продукта. Датчики крутящего момента укупорки обеспечивают герметичность каждой крышки без повреждений, а этикетки сохраняют положение во время обработки.

- Простота эксплуатации: Операторы обнаружили, что интерфейс сенсорного экрана интуитивно понятен. Один рецепт PLC охватывает все заданные значения; регулировка объема заполнения осуществляется несколькими нажатиями на HMI. Система имеет встроенную автоматизированную CIP (цикл очистки по требованию), что позволяет производить быструю очистку без разборки. Короче говоря, линия работает практически без присмотра, один оператор в смену контролирует качество.

- Коррозионная стойкость и время безотказной работы: В первый год эксплуатации не было проблем с коррозией. Еженедельные проверки подтвердили, что смачиваемые детали из PVDF/PTFE не показывают никаких признаков износа. В отличие от прошлого опыта, интервалы технического обслуживания увеличились; требовалась только плановая смазка серводвигателей и воздушных фильтров. Такая надежность значительно повысила общую эффективность оборудования (OEE).

- Безопасность и соответствие: Закрытый наполнитель и прочная защита защищают рабочих от воздействия химикатов. Аварийные остановки на нескольких станциях обеспечивают дополнительную безопасность. Поверхности из нержавеющей стали и пластика соответствуют стандартам чистоты пищевых/фармацевтических продуктов, а заказчик прошел внутренние проверки гигиены химического завода.

- Отзывы клиентов: Клиент сообщает о значительно более высокой производительности при меньших трудозатратах. Один из руководителей производства отметил: «Эта система работает как часы и легко чистится. Мы больше не беспокоимся о протекающих шлангах или коррозии металла — она создана именно для отбеливателя». Такая обратная связь подчеркивает пригодность решения.

В целом, инвестиции принесли быструю отдачу за счет более высокой пропускной способности, меньшего количества отходов и более безопасной эксплуатации. Реализация под ключ означала, что клиент мог наращивать производство практически немедленно без внутренних усилий по проектированию.

Почему стоит выбрать упаковочное оборудование SFXB?

Клиенты выбирают SFXB из-за нашего опыта, знаний и комплексного обслуживания. SFXB (XueBa) специализируется на автоматизированных линиях розлива жидкостей, имея репутацию индивидуальные, нестандартные решенияНаши сильные стороны:

- Глубокие отраслевые знания: У нас многолетний опыт проектирования линий химической упаковки, от кислот до моющих средств. Мы понимаем проблемы едких жидкостей и опасных материалов.

- Индивидуальные готовые решения: Каждая линия проектируется в соответствии с требованиями клиента. Мы занимаемся проектированием, изготовлением, программированием управления и управлением проектами. Как выразился один из партнеров отрасли, мы предоставляем «полные решения», включая закупку, доставку, установку и обучение.

- Техническое совершенство: Наши инженеры используют самые современные методы моделирования и гигиенического проектирования. Мы интегрируем сертифицированные компоненты (ПЛК Siemens/Schneider, сервоприводы Panasonic и т. д.) и следуем строгим протоколам качества для обеспечения надежности.

- Глобальная поддержка: Хотя мы находимся в Гуанчжоу, мы поддерживаем международных клиентов с помощью англоговорящих команд, онлайн-ввода в эксплуатацию и своевременных запасных частей. Многие прошлые исследования случаев (от напитков до фармацевтики) подтверждают наш авторитет в этой области.

- Послепродажное обслуживание: Мы поддерживаем наши системы обучением и запасными частями. Пользователи имеют доступ к пожизненной технической поддержке и документации. Это обязательство укрепляет доверие — клиенты знают, что мы будем поддерживать их линию в рабочем состоянии год за годом.

Подводя итог, можно сказать, что уникальное сочетание квалифицированных инженерных кадров и оперативного обслуживания компании SFXB делает нас надежным партнером в области специализированных линий розлива.

Заключение

Эта изготовленная на заказ линия розлива отбеливателя производительностью 6000 бут./час демонстрирует, как целенаправленная разработка решает сложную задачу упаковки. Используя коррозионно-стойкие материалы и прецизионное оборудование, мы добились высокоскоростного розлива гипохлорита натрия без подтеков — подвиг, недостижимый с помощью стандартного оборудования. Результатом является безопасная и эффективная производственная линия, которая обеспечивает стабильное производство бутылок отбеливателя объемом 1 л в промышленных масштабах. Благодаря комплексному подходу заказчик получил полностью проверенную систему с минимальными усилиями. Этот случай является примером того, как опыт SFXB преобразуется в надежные результаты для упаковки едких жидкостей. Мы готовы разработать аналогичные системы розлива «под ключ» для любого востребованного химического применения, подкрепленные нашим проверенным послужным списком и инженерным мастерством.

Часто задаваемые вопросы (FAQ) о линии розлива отбеливателя

1. Что такое машина для розлива отбеливателя?

Машина для розлива отбеливателя — это специализированное оборудование, предназначенное для точного дозирования гипохлорита натрия (отбеливатель) в контейнеры, с использованием коррозионно-стойких материалов, таких как ПВХ, ПВДФ и ПТФЭ. Эти материалы предотвращают химическую деградацию и обеспечивают безопасную работу без утечек.

2. Почему для отбеливателя необходимо антикоррозионное наполнение?

Отбеливатель является высокоокислительным и химически агрессивным. Обычные металлы, такие как нержавеющая сталь, могут быстро корродировать при контакте. Антикоррозионные наполнители используют инертные пластики и фторполимеры (ПВДФ/ПВХ/ПТФЭ) для защиты насосных блоков, клапанов и сопел, обеспечивая долговечность и безопасность.

3. Какова скорость работы линии производительностью 6000 бут/час объемом 1 л?

Линия достигает производительности 6000 бутылок в час (около 100 бутылок в минуту) благодаря 16-головочному шестеренчатому насосу-наполнителю, высокоскоростному сортировочному устройству, роторному укупорщику и этикетировочной машине с сервоприводом, что делает ее идеальной для крупносерийного производства отбеливателя.

4. Какое оборудование входит в состав полной линии по розливу?

Линия по производству розлива под ключ включает в себя:

● Высокоскоростной сортировщик бутылок

● 16-головочный антикоррозионный отбеливающий наполнитель

● Ротационная укупорочная машина

● Этикетировщик сервоприводов

● Конвейеры из ПВХ/нержавеющей стали 304

● Элементы управления HMI/PLC

● Закрытая защита и возможность безразборной мойки (CIP) для безопасной и гигиеничной эксплуатации

5. Каковы основные преимущества антикоррозионных инженерных решений?

Антикоррозионная конструкция обеспечивает:

● Увеличенное время безотказной работы — материалы устойчивы к воздействию агрессивных отбеливателей

● Отсутствие утечек и разливов — повышение производительности

● Более чистые компоненты — гладкие поверхности и конструкция, пригодная для безразборной мойки

● Повышенная безопасность оператора — закрытые системы снижают воздействие

6. Предоставляет ли эта линия установку и поддержку «под ключ»?

Да — SFXB предоставляет полный комплекс услуг «под ключ», включающий проектирование, инжиниринг, заводские приемочные испытания, доставку по всему миру, установку на месте, ввод в эксплуатацию, обучение операторов и долгосрочную послепродажную поддержку.

7. Насколько точен процесс розлива отбеливателя?

Наполнитель с шестеренчатым насосом обеспечивает точность измерения объема ±1%. Система «нет бутылки, нет наполнения» предотвращает отходы, а укупорка с контролируемым крутящим моментом и точность этикетки ±1 мм гарантируют постоянное качество.

8. Легко ли переходить с одного размера бутылки на другой?

Смена бутылок (например, с 1 л на 0,75 л) занимает менее 15 минут. Система рецептов PLC/HMI позволяет одним касанием регулировать объем, количество головок и скорость линии.

9. Какое обслуживание требуется линии?

Техническое обслуживание минимально. Большинство не смачиваемых деталей стандартны; только смачиваемые компоненты PTFE/PVDF и конвейеры из ПВХ контактируют с отбеливателем. Повседневные задачи включают смазку серводвигателя, замену фильтров и периодический осмотр — никаких ремонтов, связанных с коррозией.

10. Является ли система безопасной и соответствующей требованиям химического производства?

Безусловно. Линия соответствует отраслевым стандартам гигиены и безопасности:

● Закрытая зона наполнения

● Панели управления со степенью защиты IP65

● Защитные блокировки и аварийные остановки

● Гладкие рамы и ограждения из нержавеющей стали марки 304 облегчают очистку и позволяют проходить проверки на предприятии

Комментарии