Frascos-ampola – pequenos frascos de vidro ou plástico – são onipresentes na medicina e em laboratórios. São ideais para armazenar vacinas, injetáveis e reagentes devido à sua transparência, inércia química e capacidade de selamento hermético. UM máquina de enchimento de frascos automatiza o carregamento de doses precisas de líquido ou pó em frascos, acelerando drasticamente a produção e garantindo a esterilidade. Essas máquinas normalmente fazem parte de uma linha de envase automatizada que alimenta, limpa, enche, fecha e tampa frascos em uma sequência contínua. Na indústria farmacêutica, esses sistemas são cruciais: eles proporcionam dosagem consistente, minimizam o risco de contaminação e ajudam a atender aos rigorosos requisitos de cGMP da FDA/EMA.

Máquinas de enchimento de frascos Combinam diversas funções — desde a alimentação e lavagem de frascos até o enchimento e selagem assépticos — para criar uma linha de envase de frascos de alto rendimento e livre de contaminação. Ao automatizar tarefas repetitivas, eliminam o erro humano. Por exemplo, sensores automatizados e controles precisos da bomba garantem que cada frasco seja enchido até o volume alvo exato, praticamente eliminando transbordamentos ou subenchimentos. Túneis integrados de lavagem e despirogenação removem partículas e esterilizam os frascos (geralmente usando altas temperaturas) antes do envase, permitindo condições verdadeiramente assépticas de envase de frascos. Com taxas de produção que variam de dezenas a centenas de frascos por minuto (algumas linhas processam de 50 a 600 frascos/min ou mais), os sistemas modernos aumentam drasticamente a produção de vacinas e medicamentos, o que foi crucial durante o lançamento de vacinas durante a pandemia.

Principais benefícios: O enchimento automatizado de frascos proporciona precisão, rapidez e segurança. As vantagens comuns incluem:

● Dosagem de precisão: Bombas e balanças avançadas garantem volumes de enchimento uniformes com precisão frequentemente de ±0,5%. Este enchimento sem erros garante a consistência da dose e a segurança do paciente.

● Processamento estéril: O design higiênico e a esterilização integrada (por exemplo, túneis de pré-enchimento de calor seco e operação em sala limpa) garantem que cada frasco seja envasado em um ambiente livre de contaminação. Toda a linha pode operar em uma sala limpa com classificação ISO e filtragem HEPA, ou dentro de isoladores/RABS, para atender aos rigorosos padrões de esterilidade.

● Alto rendimento: Transportadores integrados, enchedoras multicabeçotes e estações de fechamento rápido permitem o enchimento de frascos em alta velocidade – desde escalas piloto até testes comerciais. Por exemplo, as linhas podem processar até 36.000 frascos por hora. Essa produtividade acelera o tempo de lançamento de vacinas e produtos biológicos no mercado.

● Conformidade regulatória: Por design, essas máquinas atendem às diretrizes cGMP. Limpeza automatizada (CIP/SIP), protocolos validados e sistemas de barreira ajudam a atender aos requisitos da FDA/EMA. Sistemas avançados realizam até mesmo o controle 100% em processo (pesando cada frasco antes/depois do envase) para verificar a conformidade em cada unidade.

● Versatilidade: Peças de troca rápida permitem que uma linha de produção processe diferentes tamanhos, formatos e formulações de frascos. De soluções aquosas a suspensões viscosas, as máquinas modernas acomodam todas as viscosidades. O mesmo equipamento pode alternar entre vacinas líquidas, soros, tinturas oleosas ou até mesmo pós liofilizados (liofilizados), conforme necessário.

● Garantia de qualidade: Sistemas de inspeção em linha (câmeras, sensores e verificações de peso) detectam defeitos imediatamente. Cada frasco pode ser verificado quanto ao nível correto de enchimento, à integridade da rolha e da tampa ou à presença de partículas. Este controle de qualidade automatizado reduz significativamente os recalls de produtos.

Etapas principais em uma linha de enchimento de frascos

O enchimento automatizado de frascos é um processo multiestágios com etapas rigorosamente coordenadas. Uma linha típica executa a seguinte sequência, com cada etapa realizada por equipamento dedicado:

● Alimentação por via oral: Os frascos vazios são carregados (manualmente ou com desembaralhadores) em uma esteira ou carrossel na posição vertical. Este alimentador espaça e orienta os frascos para as operações subsequentes.

● Lavagem de frascos: A primeira estação de processamento limpa minuciosamente os frascos. Jatos de água de alta pressão ou WFI (água para injeção) e jatos de ar limpam o interior e o exterior de cada frasco para remover poeira, resíduos ou partículas.

● Esterilização (Despirogenação): Os frascos lavados passam por um túnel de ar quente (tipicamente 200–400 °C) para a despirogenação. Isso destrói bactérias, esporos e endotoxinas, garantindo a esterilidade dos frascos. A esterilização por calor seco é padrão para recipientes de vidro.

● Enchimento: Os frascos estéreis seguem para a estação de envase, onde o medicamento líquido é dispensado. Utilizando bombas e bicos de precisão, a máquina injeta um volume medido de medicamento em cada frasco. Os envasadores contemporâneos utilizam tecnologias como bombas de pistão rotativo, bombas peristálticas ou dispensadores temporizados para garantir a dosagem exata (discutida abaixo). Todo o envase é feito em condições assépticas (estéreis) para proteger o produto.

● Rolha: Imediatamente após o enchimento, uma máquina de fechamento insere rolhas de borracha ou silicone na boca de cada frasco. Sistemas automatizados de fechamento contínuo ou do tipo pick-and-place localizam e empurram as rolhas para selar o frasco. Essa etapa geralmente inclui a "capagem" com nitrogênio (gaseificação) para reduzir o espaço livre de oxigênio para produtos biológicos sensíveis.

● Liofilização (opcional): Para pós injetáveis, frascos parcialmente tampados são carregados em um liofilizador (liofilizador) após o envase. O liofilizador congela o produto e remove a água sob vácuo, estabilizando formulações sensíveis à temperatura. Muitas linhas de envase incluem um túnel de liofilização integrado para esses processos.

● Tampagem/Selagem: Após o fechamento (ou após a liofilização), os frascos são tampados. Uma máquina de fechamento de frascos aplica tampas de alumínio ou de plástico sobre a tampa. A máquina orienta as tampas por meio de uma tigela vibratória, coloca-as no frasco e, em seguida, usa rolos giratórios ou de pressão para crimpá-los com segurança. Esta vedação permanente evita vazamentos e adulterações.

● Inspeção e rotulagem: Na etapa final, cada frasco selado é inspecionado por câmeras ou sensores em busca de defeitos (por exemplo, enchimento incorreto, rolha faltando, desalinhamento da tampa) e o peso é verificado para garantir a precisão. Unidades defeituosas são rejeitadas. Por fim, um aplicador de jato de tinta ou etiqueta adiciona informações do produto (número do lote, validade, etc.) ao frasco. Os frascos etiquetados são então coletados para embalagem.

Cada uma dessas etapas depende de máquinas e sensores de precisão para manter a qualidade e a produtividade do produto. Toda a linha de envase de frascos é frequentemente fechada ou operada em condições de fluxo laminar/isolador para preservar a esterilidade.

Tipos de sistemas de enchimento de frascos

Os equipamentos de enchimento de frascos estão disponíveis em diversas configurações para atender a diferentes escalas de produção e aplicações. As principais variedades incluem:

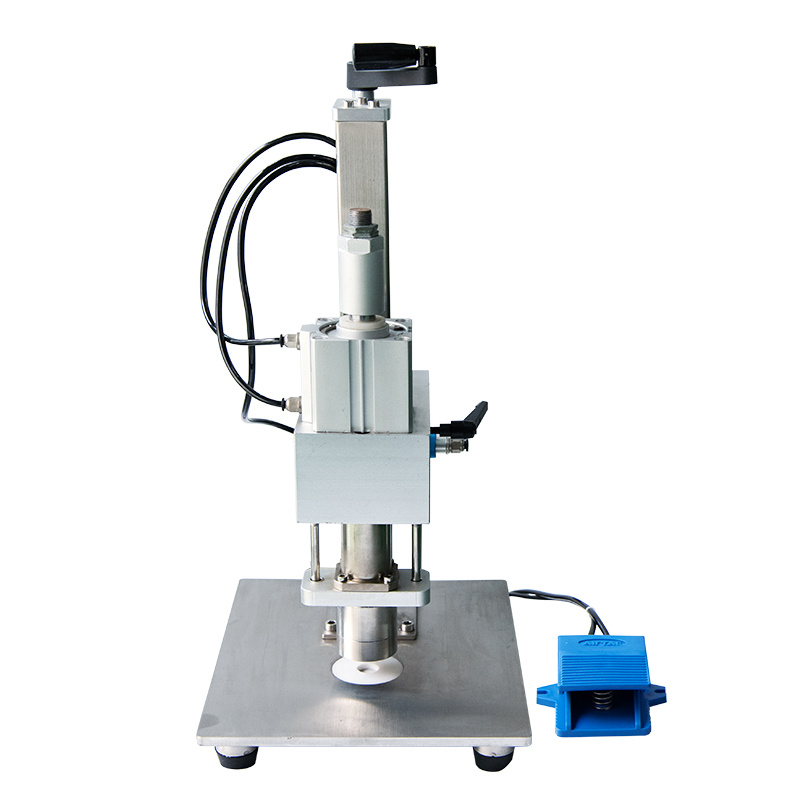

● Máquinas de mesa/bancada: Enchedoras compactas de "laboratório" (às vezes chamadas de máquinas de bancada ou de pequena dose) atendem laboratórios de P&D ou produção piloto. Por exemplo, envasadoras de mesa com bomba de cerâmica podem processar pequenos lotes (dezenas de frascos por minuto) de injetáveis ou cosméticos. Essas unidades geralmente integram o envase e o fechamento em um único gabinete e são portáteis ou de mesa.

● Semiautomático vs. Totalmente Automático: Alguns sistemas são semiautomáticos: um operador carrega bandejas de frascos e a máquina realiza o enchimento e o fechamento. Linhas totalmente automáticas incluem desempilhadores e transportadores, exigindo intervenção manual mínima. Os modelos automáticos podem integrar alimentadores, lavadores, enchedores, tampadores e tampadores em uma única linha de montagem contínua para operação sem intervenção manual.

|

| Máquina semiautomática de fechamento e crimpagem de frascos XBZG-50 |

● Linhas de Enchimento Integradas: Grandes linhas de produção combinam todas as etapas de ponta a ponta. Por exemplo, uma máquina de enchimento e rolhamento de frascos pode encher e rolhar em um único módulo, seguido por um módulo separado de fechamento e rotulagem. Essas linhas são altamente personalizáveis (modulares) e frequentemente atendem aos padrões ISO para salas limpas. Alguns projetos, como sistemas de isoladores modulares, permitem a montagem de várias máquinas em um único compartimento estéril.

● Configurações rotativas vs. lineares: Os frascos podem ser processados em rodas rotativas (plataformas giratórias) ou transportadores lineares. Enchedoras rotativas geralmente oferecem velocidades mais altas e layouts compactos para grandes lotes. Máquinas lineares são mais flexíveis para trocas e manutenção. Ambos os tipos alcançam alta precisão, mas a escolha do layout depende das necessidades da fábrica.

● Sistemas prontos para liofilização: Muitas envasadoras avançadas incluem uma câmara de liofilização (liofilização) integrada para produtos que requerem envase em pó. A linha pode alimentar frascos cheios diretamente em um liofilizador conectado e, em seguida, continuar a tampar e rotular os produtos envasados a seco sem transferência manual. Esse arranjo economiza espaço e mantém a esterilidade.

● Ampola e outros formatos: Embora este artigo se concentre em frascos, existem máquinas semelhantes para o enchimento de ampolas e seringas. Algumas linhas de frascos podem ser adaptadas (com peças que mudam de formato) para lidar com ampolas ou tubos. O termo "máquina de enchimento de ampolas e frascos" refere-se a esses designs híbridos que podem encher vários tipos de recipientes.

No geral, as opções variam de máquinas automáticas de enchimento e fechamento de frascos a linhas completas de envase de frascos (incluindo impressão e encaixotamento). Máquinas pequenas de envase de frascos são um ponto de entrada econômico para produção em pequenos volumes, enquanto máquinas totalmente automatizadas de envase de frascos atendem a necessidades de alto rendimento.

Tecnologias de Enchimento e Bombas

O enchimento preciso do frasco depende da escolha da tecnologia de dispensação. Os sistemas de enchimento comuns incluem:

● Bomba de pistão rotativo (RKP): Uma bomba de deslocamento positivo onde o fluido é aspirado para uma câmara por um pistão rotativo. As bombas RKP podem lidar com uma ampla gama de viscosidades, desde aquosas até xaroposas, com alta precisão. O pistão rotativo mede o líquido continuamente, tornando-a ideal para o enchimento contínuo e repetível de frascos.

● Bomba peristáltica (PP): Nesta bomba tubular, roletes comprimem um tubo flexível para aspirar o líquido e, em seguida, o empurram para fora. Como o líquido entra em contato apenas com o tubo estéril, as bombas peristálticas minimizam o risco de contaminação. São adequadas para solventes ou produtos biológicos delicados. A precisão é alta quando calibrada corretamente, e o desgaste do tubo pode ser controlado por meio de manutenção de rotina.

● Bomba de diafragma rolante (RDP): Esta bomba utiliza um diafragma flexível que rola para dentro e para fora para movimentar o fluido. Semelhante às bombas peristálticas, o produto apenas toca o diafragma, proporcionando excelente compatibilidade química e esterilizabilidade. Os RDPs são adequados para meios estéreis e podem atingir tolerâncias de dosagem muito rigorosas.

● Enchimento de tempo-pressão (TPF): Um tanque a granel é pressurizado e válvulas eletrônicas abrem por um tempo calculado para encher cada frasco. O volume de enchimento depende da pressão e do tempo. O TPF é simples e rápido, frequentemente usado para líquidos de fluxo livre, onde a precisão ultra-alta é menos crítica. No entanto, os sistemas TPF modernos incorporam sensores para melhorar a precisão para uso farmacêutico.

● Sistemas de fluxo de massa (volumétricos): Não detalhado nas fontes acima, mas frequentemente utilizado: a medição gravimétrica ou de vazão mássica garante a precisão do peso de enchimento, medindo o peso diretamente. Esses sistemas frequentemente complementam as bombas mencionadas para o controle de qualidade final.

|

| Linha de produção de enchimento de frascos de mesa XBGB-20 (alimentação de garrafas/fechamento/fechamento/fechamento) |

Muitas linhas avançadas combinam vários tipos de bombas (por exemplo, uma bomba de pistão rotativo para produtos viscosos e uma bomba peristáltica para soluções aquosas) em uma envasadora combinada. O objetivo é sempre uma dosagem ultraprecisa – como observa uma fonte, "não há diferenças de envase nos lotes de produtos" com a automação moderna.

Mantendo a esterilidade

A esterilidade é a principal prioridade no envase de frascos. Para evitar contaminação, os fabricantes empregam diversas medidas de segurança:

● Ambiente de sala limpa: O enchimento de frascos normalmente ocorre em salas limpas ISO Classe 5 (Grau A) ou 7 (Grau B) ou em instalações isoladoras. Filtros de alta eficiência e fluxo de ar com pressão positiva mantêm as partículas fora da zona de enchimento.

● Esterilização de Componentes: Todas as peças de contato (tubos, bicos, válvulas) são esterilizadas por métodos como SIP (esterilização a vapor no local) ou irradiação gama. As ferramentas são feitas de aço inoxidável ou materiais inertes (por exemplo, êmbolos de cerâmica) para suportar a esterilização. Frascos, rolhas e tampas pré-esterilizados são frequentemente fornecidos em bandejas ou túneis para evitar qualquer contaminação externa.

● Sistemas de barreira: Os envasadores são frequentemente encapsulados em isoladores de barreira ou RABS (Sistemas de Barreira de Acesso Restrito). Os operadores carregam os materiais através de portas para luvas, e as interfaces da máquina são projetadas para facilitar a esterilização. Essa separação física mantém os micróbios transportados pelo ar afastados.

● Procedimentos validados: Cada etapa de limpeza e esterilização é validada (com indicadores biológicos) para garantir uma esterilidade >10^-6. Os processos são documentados em conformidade com as diretrizes da Parte 11 e do Anexo 1 do 21 CFR.

Juntas, essas medidas permitem o envase asséptico de frascos. Por exemplo, após a lavagem e a esterilização, os frascos podem ser alimentados por um túnel estéril ou por transferência robótica, de modo que nunca sejam expostos ao ar livre até serem selados. O resultado é uma esterilidade de nível farmacêutico: estudos relatam "nenhuma presença microbiana" no ambiente de envase após a esterilização adequada.

Controle de Qualidade e Inspeção

O controle de qualidade é integrado às modernas linhas de envase de frascos. Os controles em processo (IPC) podem incluir:

● Verificações de peso: Como mencionado, muitos sistemas pesam cada frasco antes e depois do enchimento. Uma fonte citada observa que o IPC baseado no peso do 100% é padrão, garantindo "a verificação precisa do conteúdo envasado".

● Inspeção de visão: Câmeras de alta velocidade escaneiam frascos para verificar o nível de enchimento, a posição da tampa, a integridade da tampa e os rótulos. Sistemas automatizados podem sinalizar frascos subenchidos, superenchidos ou mal lacrados instantaneamente.

● Integridade do gás: Especialmente para medicamentos críticos, o oxigênio e a pressão do espaço livre podem ser medidos (por exemplo, detecção de vazamento de alta tensão para tampas).

● Monitoramento de software: Os dados de todos os sensores são registrados para análise. Alarmes são acionados para qualquer desvio.

Essas etapas de controle de qualidade reduzem drasticamente a chance de envio de um produto defeituoso. Na prática, as linhas atingem uma qualidade de primeira passagem próxima a 100%, permitindo que os fabricantes atendam a rigorosos padrões de recall. Como afirma um guia do setor, unidades de inspeção integradas "reduzem a probabilidade de recalls de produtos".

Aplicações industriais

As máquinas de enchimento de frascos são usadas em muitos setores onde é necessária embalagem estéril de pequeno volume:

● Produtos farmacêuticos: De longe, o maior usuário. Medicamentos que salvam vidas (vacinas, antibióticos, produtos biológicos, injetáveis intravenosos) são rotineiramente envasados em frascos. A precisão e a esterilidade de enchimentos de frascos tornam-nos ideais para formulações parenterais.

● Biofármacos: Para a terapêutica biotecnológica (anticorpos monoclonais, terapias celulares/gênicas), manter a pureza do produto é vital. Enchimentos que possam manipular com cuidado produtos biológicos de alto valor em condições assépticas são indispensáveis.

● Biotecnologia e Pesquisa: Reagentes de diagnóstico, tampões e produtos químicos de laboratório são frequentemente aliquotados em frascos. Enchedores são usados em laboratórios de biotecnologia e plantas piloto para dispensar enzimas, anticorpos e reagentes de biologia molecular em frascos estéreis. (Até mesmo universidades e grupos de P&D usam enchedores de bancada para pequenos lotes.)

● Medicina veterinária: Vacinas e medicamentos veterinários para animais de estimação/criação são cada vez mais embalados em frascos. Os sistemas automatizados de enchimento de frascos garantem que os injetáveis veterinários atendam aos mesmos padrões de segurança dos medicamentos para uso humano.

● Cosméticos e cuidados pessoais: Cosméticos de alta qualidade (por exemplo, séruns de ácido hialurônico, injetáveis de beleza como Botox) são vendidos em frascos de vidro. Os fabricantes de cosméticos utilizam linhas de envase para dosar esses líquidos sensíveis e garantir a vedação higiênica.

● Produtos químicos e fluidos especiais: Algumas indústrias não farmacêuticas adotam sistemas de enchimento de frascos. Por exemplo, fabricantes de pesticidas agrícolas, aromatizantes ou óleos para cigarros eletrônicos usam enchimentos semelhantes para líquidos corrosivos ou de alto valor.

● Alimentos e Nutracêuticos: Algumas linhas enchem frascos ou garrafas pequenas semelhantes com sabores concentrados, enzimas ou suspensões probióticas, aproveitando a tecnologia de enchimento de precisão da indústria farmacêutica.

Em resumo, qualquer indústria que precise de embalagens estéreis, dosadas com precisão e de pequenos volumes, pode usar máquinas de envase de frascos.

Principais fabricantes e soluções

Fornecedores globais de equipamentos oferecem uma gama de soluções de enchimento de frascos. Os sistemas variam de envasadoras de bancada a linhas de produção totalmente integradas. Os principais fornecedores projetam máquinas que atendem às normas ISO e podem ser personalizadas (por exemplo, designs modulares para lidar com diferentes formatos de frascos). Por exemplo, um fornecedor observa que suas envasadoras compactas de frascos podem produzir líquidos, semissólidos ou pós em salas limpas estéreis. Outro relata que suas linhas abrangem velocidades de 10 a 600 frascos/min com trocas sem ferramentas. Muitos fornecedores enfatizam a versatilidade (enchendo desde vacinas até cosméticos) e recursos avançados, como o sistema de verificação de enchimento 100%.

Os principais fatores na escolha de um sistema incluem a taxa de produção necessária, os formatos dos recipientes, o nível de automação e os recursos de conformidade. As opções tradicionais incluem movimento servoacionado para alta velocidade, matrizes de enchimento com múltiplas cabeças, manuseio integrado de rolhas/frascos e capacidade completa de rastreamento e localização. O suporte de serviço e validação também é essencial, pois as empresas farmacêuticas devem qualificar os equipamentos para uso em BPF.

Considerações de custo: Os preços variam bastante. Uma simples envasadora de bancada pode custar algumas dezenas de milhares de dólares, enquanto uma linha de envase asséptica complexa pode custar centenas de milhares ou mais. O preço depende da produtividade, das características da sala limpa/isolamento, da automação personalizada e das regulamentações locais.

Tendências e Inovações Futuras

O setor de máquinas de envase de frascos continua a evoluir. As tendências atuais incluem:

● Flexibilidade e Velocidade: A demanda por trocas de formato mais rápidas (para instalações multiprodutos) está aumentando. Máquinas com cassetes de conexão rápida e troca de formato automatizada são mais comuns.

● Contenção e Segurança: Medicamentos de alta potência (OEB 5) exigem contenção aprimorada. Enchimentos à base de isoladores e vias de fluidos descartáveis estão em ascensão.

● Manufatura Inteligente: A integração com a Indústria 4.0 – análise de dados, monitoramento remoto e manutenção preditiva – está em ascensão. Dados em tempo real de sensores podem otimizar a produtividade e solucionar problemas antes que eles causem paradas.

● Impacto Ambiental: Alguns fabricantes estão explorando designs mais sustentáveis, como limpeza sem solventes (reduzindo o uso de água) e redução de desperdício no tampão (já que algoritmos de preenchimento inteligente desperdiçam menos líquido).

● Padronização global: À medida que os mercados emergentes investem em biotecnologia, soluções padronizadas de enchimento de frascos que atendem às BPF globais estão se tornando uma prioridade.

No geral, os avanços na engenharia de precisão e na automação tornam a tecnologia moderna máquinas de enchimento de frascos Altamente confiáveis e eficientes. Combinando processamento asséptico com tecnologias da Indústria 4.0, essas máquinas garantem que injetáveis essenciais para os pacientes cheguem ao mercado com segurança e rapidez.

Perguntas frequentes (FAQ) sobre a máquina de enchimento de frascos

1. O que é uma máquina de enchimento de frascos?

Uma máquina de enchimento de frascos é um sistema automatizado usado para encher frascos de vidro ou plástico com precisão com produtos líquidos ou em pó. Normalmente, integra alimentação, lavagem, esterilização, enchimento, fechamento, fechamento e inspeção de frascos em uma linha contínua, garantindo alta precisão, velocidade e esterilidade.

2. Por que o enchimento asséptico de frascos é essencial em produtos farmacêuticos?

O envase asséptico de frascos garante que tanto o recipiente quanto o produto permaneçam livres de contaminação microbiana. Utiliza ambientes de sala limpa (classe ISO 5/7), vias de componentes esterilizadas (CIP/SIP) e sistemas de barreira, como isoladores ou RABS. Este processo protege a segurança do paciente e atende à conformidade regulatória.

3. Quais são as principais etapas de uma linha de enchimento de frascos?

Uma sequência típica inclui:

1. Alimentação de frascos em transportadores

2.Lavagem e despirogenação

3. Enchimento estéril

4. Tampas (tampas de borracha inseridas)

5. Liofilização opcional para pós

6. Tampas (tampas de alumínio/plástico)

7. Inspeção visual e rotulagem

4. Quais tecnologias de bombeamento as máquinas de enchimento de frascos usam?

Os tipos comuns de bombas incluem:

● Bombas de pistão rotativo – precisas e versáteis

● Bombas peristálticas – isolamento de contato com o produto

● Bombas de diafragma rolante – caminhos de fluidos estéreis

● Enchimentos de pressão de tempo – simples e eficazes para soluções claras

5. Quais são os diferentes tipos de máquinas de enchimento de frascos?

Eles incluem:

● Máquinas de mesa/bancada para P&D e testes piloto

● Máquinas semiautomáticas com carregamento manual

● Linhas integradas totalmente automáticas com desramblers

● Configurações rotativas vs. lineares dependendo das necessidades de rendimento

● Sistemas prontos para liofilização para produtos liofilizados

6. Quão precisas são as máquinas de enchimento de frascos?

Sistemas de ponta que utilizam bombas servoacionadas podem atingir uma precisão de enchimento superior a ±1%, monitorada por sensores de precisão ou controle em processo baseado em peso. Isso minimiza o enchimento excessivo ou insuficiente e atende aos rigorosos padrões farmacêuticos.

7. Quais indústrias usam equipamentos de enchimento de frascos?

As aplicações incluem:

● Farmacêutica e biotecnológica: vacinas, injetáveis, biológicos

● Laboratórios de pesquisa: reagentes, soluções de diagnóstico

● Medicina veterinária: vacinas e injetáveis

● Cosméticos: séruns e produtos líquidos para a pele

● Produtos químicos especiais e nutracêuticos que exigem dosagem precisa

8. Qual é a diferença entre linhas de envase de frascos de líquido e pó?

● As linhas de enchimento de frascos de líquidos usam bombas (por exemplo, peristálticas, de pistão) para dispensar soluções.

● As linhas de enchimento de frascos de pó empregam sistemas de rosca ou vácuo para manusear formulações secas, geralmente para produtos liofilizados.

9. Como a esterilidade é mantida durante o envase?

A esterilidade é garantida através de:

● Ambientes de salas limpas ou isoladores

● CIP/SIP de vias fluidas

● Sistemas de barreira como RABS

● Frascos e rolhas esterilizados fornecidos através de túneis ou bandejas

● Operações validadas e controladas seguindo protocolos GMP

10. O que os fabricantes devem considerar ao escolher uma máquina de envase de frascos?

As principais considerações incluem:

● Tipo de produto (líquido vs. pó)

● Flexibilidade desejada de rendimento e tamanho do frasco

● Requisitos de precisão

● Nível de automação necessário

● Conformidade com os padrões GMP e de sala limpa

● Integração com sistemas upstream (lavadoras, esterilizadores) e downstream (inspetores, etiquetadores)

| Referências: | |

| 1. | Elegantemente simples: o processo da Aseptic Technologies revoluciona o enchimento de frascos fechados ——Obtido de:PharmaceuticalProcessingWorld |

| 2. | “Enchimento asséptico de frascos” (Resumo do PubMed) ——Obtido de:Biblioteca Nacional de Medicina |

| 3. | “Envase asséptico de frascos para injetáveis estéreis: garantindo a conformidade na fabricação de medicamentos” (GBI Biomanufacturing, 2024) ——Obtido de:gbibio.com |

Comentários