O fechamento seguro de frascos é fundamental em vários setores, principalmente produtos farmacêuticos, biotecnologia, diagnósticos e até mesmo fragrâncias finas. Um frasco mal vedado pode comprometer a eficácia do produto, introduzir contaminantes, levar à deterioração e representar riscos significativos à segurança tanto para usuários quanto para consumidores. Portanto, compreender os diversos métodos de selagem de frascos e as máquinas sofisticadas projetadas para executar esses processos é essencial para qualquer pessoa envolvida na fabricação, embalagem ou aspectos regulatórios desses produtos sensíveis.

Esta exploração abrangente se aprofundará na ciência por trás da selagem de frascos, dissecando os métodos comuns empregados e destacando a função fundamental das máquinas de fechamento de frascos para obter fechamentos confiáveis, consistentes e estéreis. Examinaremos os diferentes tipos de fechamentos de frascos, os desafios associados à selagem e as diversas soluções tecnológicas oferecidas pelos equipamentos modernos de fechamento.

A anatomia de um selo seguro: Compreendendo as tampas de frascos

Antes de nos aprofundarmos no "como", é crucial entender o "o quê". Frascos, geralmente pequenos recipientes de vidro ou plástico, são projetados para serem selados com sistemas de fechamento específicos. Esses fechamentos não são meros tampões; são componentes projetados que, quando aplicados corretamente, criam uma barreira contra influências externas, preservando o ambiente interno do frasco. Os tipos mais comuns de fechamentos de frascos incluem:

● Tampas de borracha (tampões): Geralmente, são feitas de formulações de borracha de grau farmacêutico, projetadas para proporcionar uma vedação firme contra o gargalo do frasco. As rolhas de borracha oferecem excelente flexibilidade e resiliência, permitindo fácil perfuração (para aspiração ou injeção), mantendo a propriedade de autovedação após a retirada. Estão disponíveis em diversos formatos e tamanhos para se adaptarem a diferentes configurações de gargalo de frasco.

● Tampas de crimpagem de alumínio: Essas tampas são normalmente feitas de alumínio e apresentam uma abertura central, frequentemente coberta por um disco destacável. A tampa de crimpagem é colocada sobre a rolha de borracha e o gargalo do frasco e, em seguida, crimpada mecanicamente ao redor do gargalo, criando uma vedação segura e inviolável. O processo de crimpagem cria uma vedação firme, de metal a vidro/plástico, que comprime a rolha de borracha, reforçando ainda mais a barreira.

● Tampas de rosca de plástico: Semelhantes às tampas usadas em garrafas, essas tampas possuem roscas internas que se encaixam nas roscas correspondentes no gargalo do frasco. Quando fechada, a tampa comprime um revestimento (geralmente de borracha ou plástico) contra a borda do frasco, criando uma vedação. As tampas de rosca oferecem praticidade para acesso repetido, mas são menos comuns em aplicações que exigem esterilidade absoluta ou proteção contra violação, em comparação com as tampas lacráveis.

● Selos Flip-Off: Trata-se de uma combinação de uma tampa de borracha e uma tampa de lacre de alumínio com uma aba de plástico "flip-off". A aba flip-off cobre a parte central da tampa de lacre e pode ser facilmente removida manualmente, revelando a tampa subjacente para acesso. Isso proporciona um fechamento prático e inviolável, amplamente utilizado para medicamentos injetáveis.

A escolha do sistema de fechamento depende de vários fatores, incluindo a natureza do produto dentro do frasco (líquido, pó, bolo liofilizado), o nível de esterilidade necessário, o método de acesso desejado (injeção, vazamento, etc.) e os requisitos regulatórios.

A Ciência da Selagem: Conseguindo uma Barreira Hermética

O objetivo da vedação de frascos é criar uma barreira hermética – uma vedação que impede a passagem de ar, líquidos ou microrganismos para dentro ou para fora do frasco. Isso é alcançado por meio de uma combinação de propriedades do material e força mecânica.

● Compressão: No caso de rolhas de borracha e tampas de rosca com revestimento, a ação de vedação depende da compressão do material resiliente contra as superfícies rígidas do gargalo do frasco e da tampa. Essa compressão cria um contato íntimo, bloqueando potenciais vias de entrada ou saída. A elasticidade e as propriedades de recuperação do material de vedação são cruciais para manter a vedação ao longo do tempo e sob variações de temperatura.

● Deformação mecânica: Para tampas de lacre de alumínio, a vedação é obtida por meio da deformação mecânica da saia de alumínio ao redor do gargalo do frasco. Esse processo essencialmente molda o metal aos contornos do frasco, criando um encaixe firme que fixa a rolha e forma uma barreira robusta. O processo de lacre deve aplicar força suficiente para obter uma vedação segura sem danificar o frasco ou a rolha.

● Interação de materiais: A compatibilidade entre o material do frasco (vidro ou plástico), o material da tampa e o produto contido no frasco também é um fator crítico. Certos materiais podem reagir entre si, comprometendo a vedação ou o próprio produto. Os materiais de grau farmacêutico são cuidadosamente selecionados para garantir inércia e compatibilidade.

Para obter uma vedação consistentemente confiável, é necessário um controle preciso sobre o processo de vedação. Fatores como a quantidade de compressão, a força de crimpagem, o ângulo das garras de crimpagem e a velocidade da operação influenciam a qualidade final da vedação. É aqui que o papel de máquinas especializadas se torna indispensável.

Conheça a Máquina de Tampar Frascos: O Motor do Fechamento Seguro

O fechamento manual de frascos é um processo trabalhoso, inconsistente e frequentemente impraticável, especialmente para produções em larga escala. Além disso, obter a força precisa e reprodutível necessária para uma vedação segura é extremamente difícil manualmente. É por isso que as máquinas de fechamento de frascos são componentes essenciais das linhas de embalagem modernas.

Uma máquina de fechamento de frascos é um equipamento especializado projetado para automatizar o processo de aplicação e fechamento de frascos. Essas máquinas são projetadas para manusear frascos de diversos tamanhos e formatos e aplicar diferentes tipos de fechamentos com precisão e rapidez. Sua principal função é criar uma vedação segura de forma consistente e confiável, garantindo a integridade do produto e a conformidade com rigorosos padrões de qualidade.

A operação de uma máquina de fechamento de frascos normalmente envolve várias etapas importantes:

1. Alimentação por via oral: Os frascos são transportados para a estação de fechamento, geralmente a partir de uma máquina de envase ou de um separador automático. Isso pode ser feito por meio de correias transportadoras, rodas-estrela ou sistemas de indexação.

2. Apresentação de Encerramento: Os fechos apropriados (rolhas, tampas) são alimentados a partir de um suprimento a granel, normalmente por meio de recipientes vibratórios ou alimentadores centrífugos, e orientados para colocação no frasco.

3. Posicionamento do Fechamento: A máquina posiciona precisamente a rolha no gargalo do frasco e, em seguida, a tampa sobre a rolha e o gargalo. Esta etapa requer um posicionamento preciso para garantir que o fecho esteja devidamente encaixado antes da ação de selagem.

4. Selagem (cobertura): Esta é a função principal da máquina. Dependendo do tipo de fechamento, isso envolve:

● Crimpagem: Para tampas de crimpagem de alumínio, um conjunto de mandíbulas ou rolos de crimpagem aplica força controlada para deformar a saia da tampa ao redor do gargalo do frasco.

● Torque: Para tampas de rosca de plástico, um cabeçote de fechamento com torque controlado aplica a tampa ao gargalo do frasco, garantindo o aperto adequado.

● Pressionando: Para alguns tipos de rolhas, a máquina pode aplicar força direta para baixo para encaixar a rolha firmemente.

5. Descarga do frasco: O frasco selado é então descarregado da estação de fechamento, normalmente em uma esteira transportadora para processamento ou embalagem subsequente.

Tipos de máquinas de fechamento de frascos: adaptando soluções às necessidades

As máquinas de fechamento de frascos estão disponíveis em diversas configurações, cada uma projetada para atender a requisitos de produção e níveis de automação específicos. Alguns tipos comuns incluem:

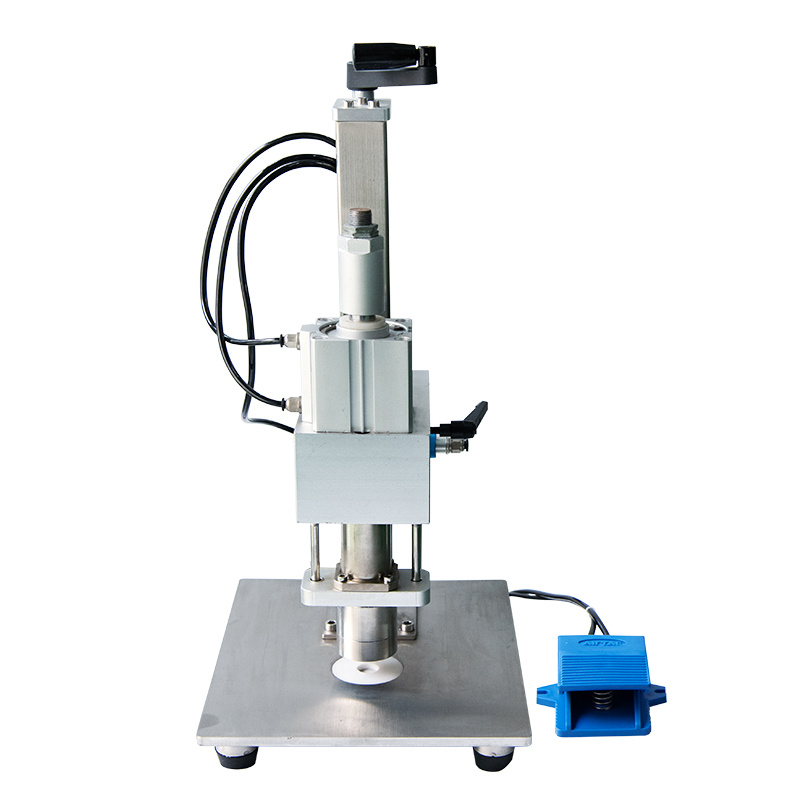

● Máquinas manuais para fechamento de frascos: Estes são os tipos mais simples e menos automatizados, frequentemente utilizados para produção em pequena escala, ambientes laboratoriais ou pesquisa e desenvolvimento. O operador coloca manualmente o frasco e a tampa na máquina e, em seguida, aciona o mecanismo de fechamento (geralmente puxando uma alavanca). Embora baratos, são lentos e dependem muito da habilidade do operador para obter resultados consistentes.

● Máquinas semiautomáticas para fechamento de frascos: Essas máquinas oferecem um nível de automação maior do que as tampadoras manuais. O operador normalmente posiciona o frasco e a tampa em um dispositivo, e a máquina então realiza a operação de fechamento automaticamente. Isso aumenta significativamente a velocidade e a consistência em comparação aos métodos manuais.

|

Máquina de fechamento de frascos semiautomática XBZG-50

É especialmente utilizado para tampar frascos, adequado para produção de pequenos lotes nas indústrias farmacêutica e cosmética |

A máquina semiautomática de fechamento de frascos XBZG-50 é um excelente exemplo desse tipo, ideal para produção em pequena escala ou execuções especializadas.

● Máquinas automáticas de fechamento de frascos: Essas máquinas são projetadas para linhas de produção de alto volume. Integram-se perfeitamente com equipamentos a montante e a jusante (como máquinas de envase) e automatizam todo o processo, desde a alimentação do frasco até a descarga selada. Essas máquinas utilizam sistemas de controle complexos, sensores e robótica para atingir alto rendimento e consistência excepcional.

|

|

| Máquina de enchimento e fechamento de frascos de bomba de cerâmica de mesa | Máquina de enchimento e fechamento de frascos com bomba de cerâmica de alta precisão e servo duplo |

● Máquinas Integradas de Enchimento e Tampagem (Sistemas Monobloco): São sistemas altamente eficientes que combinam os processos de enchimento e fechamento em uma única máquina. Esse design reduz o espaço ocupado pelo equipamento, minimiza o manuseio entre os processos e aumenta a eficiência geral da linha.

|

Linha de produção de enchimento de frascos de mesa

alimentação de mamadeira/fechamento/fechamento Linha de produção especial de pequeno enchimento para frascos |

A Linha de Produção de Enchimento de Frascos de Mesa demonstra esse tipo de sistema integrado, oferecendo uma solução compacta para enchimento e fechamento de frascos.

Principais características e considerações em máquinas de fechamento de frascos:

Selecionar a máquina de fechamento de frascos ideal envolve considerar uma infinidade de fatores além do nível de automação. Os principais recursos e considerações incluem:

● Compatibilidade de tamanho e tipo de frasco: A máquina deve ser capaz de lidar com a variedade de tamanhos e formatos de frascos utilizados na produção. Os mecanismos de troca para diferentes formatos de frascos devem ser eficientes e fáceis de executar.

● Compatibilidade do tipo de fechamento: A máquina deve ser projetada para aplicar o tipo específico de tampa utilizada (tampas de crimpagem, tampas de rosca, etc.). Algumas máquinas são versáteis e podem lidar com vários tipos de tampas com peças de troca apropriadas.

● Velocidade de produção (rendimento): Este é um fator crítico para aplicações de alto volume. A velocidade da máquina deve corresponder à velocidade geral da linha de produção para evitar gargalos.

● Precisão e consistência: A máquina deve aplicar as tampas de forma consistente, com a força e o alinhamento corretos, para garantir uma vedação confiável em cada frasco. Engenharia de precisão e sistemas de controle robustos são essenciais para alcançar alta precisão.

● Requisitos de esterilidade: Para aplicações farmacêuticas e biotecnológicas, a máquina deve ser projetada para operar em um ambiente estéril (por exemplo, salas limpas). Isso envolve o uso de materiais apropriados, a minimização de potenciais pontos de contaminação e a facilitação de procedimentos eficazes de limpeza e esterilização (por exemplo, CIP/SIP – recursos de limpeza no local/esterilização no local).

● Flexibilidade de mudança: A facilidade e a velocidade de troca da máquina para acomodar diferentes tamanhos de frascos, tipos de fechamento ou execuções de produtos são importantes para a flexibilidade de fabricação.

● Integração de Controle de Qualidade: As modernas máquinas de fechamento de frascos geralmente se integram a sistemas de visão ou outros equipamentos de inspeção para verificar a aplicação correta do fechamento e detectar defeitos.

● Interface do usuário e sistema de controle: Uma interface intuitiva e fácil de usar, geralmente com uma tela sensível ao toque, permite que os operadores definam parâmetros, monitorem o desempenho e solucionem problemas facilmente.

● Recursos de segurança: Recursos de segurança robustos, como intertravamentos, paradas de emergência e proteções, são essenciais para proteger os operadores.

● Manutenção e confiabilidade: A máquina deve ser projetada para facilitar a manutenção e oferecer alta confiabilidade para minimizar o tempo de inatividade e garantir uma produção consistente.

A importância da validação e do controle de qualidade

Em indústrias onde a segurança e a eficácia dos produtos são primordiais, o desempenho da máquina de fechamento de frascos está sujeito a rigorosa validação e controle de qualidade contínuo. Os processos de validação garantem que a máquina produza consistentemente lacres que atendem a especificações predefinidas, incluindo força de crimpagem, torque e critérios de inspeção visual.

Os procedimentos de controle de qualidade envolvem o monitoramento regular do processo de fechamento e a inspeção dos frascos lacrados para garantir a consistência e detectar quaisquer desvios. Isso pode incluir:

● Medição da força de crimpagem: Verificar se a força de crimpagem está dentro da faixa aceitável para tampas de crimpagem.

● Teste de torque: Para tampas de rosca, medir o torque aplicado para garantir o aperto adequado.

● Inspeção visual: Examinar frascos selados para verificar o posicionamento correto da tampa, o alinhamento e a ausência de defeitos.

● Teste de vazamento: Realizar testes para verificar a integridade da vedação e detectar eventuais vazamentos.

● Teste de integridade de fechamento de contêineres (CCIT): Métodos de teste mais avançados que avaliam a integridade geral da barreira do frasco selado.

A adesão às Boas Práticas de Fabricação (BPF) e outras diretrizes regulatórias relevantes é essencial ao operar e manter equipamentos de fechamento de frascos, especialmente na fabricação de produtos farmacêuticos e dispositivos médicos.

Conclusão: O Herói Anônimo da Integridade do Produto

No complexo mundo da embalagem e do envase, o ato aparentemente simples de selar um frasco é uma etapa crucial com profundas implicações para a qualidade, a segurança e a eficácia do produto. A resposta à pergunta "Como os frascos são selados?" reside na aplicação precisa de tampas cuidadosamente projetadas, um processo que depende em grande parte da capacidade da máquina de fechamento de frascos.

Essas máquinas, desde máquinas semiautomáticas para operações menores até linhas automáticas de alta velocidade totalmente integradas, são as heroínas anônimas da integridade dos produtos. Elas fornecem consistentemente a força e o controle precisos necessários para criar lacres confiáveis, estéreis e invioláveis, protegendo conteúdos valiosos e garantindo a confiança do consumidor.

Para fabricantes de produtos sensíveis envasados em frascos, investir na máquina de fechamento de frascos certa não se resume apenas à automação e eficiência; é um compromisso fundamental com a qualidade e uma proteção contra as consequências potencialmente catastróficas de uma vedação inadequada. Ao compreender a ciência por trás da selagem de frascos e os avanços tecnológicos em máquinas de fechamento, as empresas podem tomar decisões informadas que contribuem para o sucesso e a segurança de seus produtos no mercado global.

Pronto para atualizar seu processo de fechamento de frascos? Saiba mais sobre as máquinas avançadas de fechamento e selagem de frascos da SFXB ou entre em contato com nossos especialistas https://www.xuebapack.com/contact/ para projetar uma linha de encapsulamento automatizada personalizada para suas necessidades de produção.

| Referências: | |

| 1. | Sistema de fechamento de recipientes e alterações de componentes: frascos e rolhas de vidro –Obtido de: Administração de Alimentos e Medicamentos |

| 2. | Salvaguardando a integridade do fechamento do recipiente do frasco: uma abordagem sistemática –Obtido de: Engenharia Farmacêutica ISPE |

| 3. | Protocolo de Qualificação de Desempenho para Máquina de Selagem de Frascos –Obtido de: PharmaGuidances |

| 4. | Pronto e selado: a vantagem da RTU para vedação ideal de frascos –Obtido de: Tecnologia de sala limpa |

Comentários