As máquinas de fechamento de rosca são um pilar fundamental das linhas de embalagem modernas, automatizando a aplicação de tampas rosqueadas em garrafas e potes. Ao rosquear as tampas com precisão nos recipientes, essas máquinas agilizam o processo de selagem, aumentando drasticamente a velocidade e a consistência. Dados do setor confirmam que essa automação pode aumentar a produtividade em até 30%, já que as máquinas operam continuamente sem fadiga humana. Ao mesmo tempo, melhor controle de torque e repetibilidade resultam em selos de maior qualidade – estudos relatam que as taxas de deterioração podem ser reduzidas em cerca de 5% com o uso de tampas com fechamento mecânico. Em resumo, as máquinas automáticas de fechamento de rosca tornam o envase mais rápido e confiável, ajudando os fabricantes a reduzir custos com mão de obra e o desperdício de produtos.

Recipientes tampados com este equipamento permanecem mais frescos e seguros. As máquinas de fechamento de rosca vedam firmemente as garrafas com vários fechos (tampas de plástico, metal ou compostas) para evitar vazamentos, contaminação e adulteração. Elas são amplamente utilizadas em diversos setores – de alimentos e bebidas a cosméticos, farmacêuticos e químicos. Por exemplo, potes de vidro para molho, garrafas plásticas de água e até tambores de produtos químicos podem ser manuseados pela mesma tecnologia de fechamento (geralmente com trocas rápidas para diferentes tamanhos). De fato, essas máquinas são extremamente versáteis. As tampadoras modernas podem ser configuradas para manusear praticamente qualquer material ou formato de garrafa – vidro, PET, HDPE, PP e muito mais – desde pequenos frascos até grandes recipientes de vários litros. Sua adaptabilidade é um dos principais motivos pelos quais são consideradas indispensáveis para linhas de produção de alto volume.

Principais componentes de uma máquina de fechamento de rosca

Uma máquina de fechamento por rosca é um conjunto complexo de mecanismos, cada um desempenhando um papel crítico no processo de fechamento. Os principais componentes incluem:

- Alimentador de tampas: Um funil ou tigela vibratória que orienta e fornece tampas uma a uma. Ele separa as tampas misturadas e as alimenta na linha, de modo que cada garrafa receba uma tampa. A alimentação precisa mantém a linha funcionando sem problemas.

- Correia transportadora: Move continuamente as garrafas cheias para a posição sob os cabeçotes de fechamento. Isso garante um fluxo constante para que a máquina possa trabalhar em alta velocidade.

- Garra de Garrafa/Roda em Estrela: (Em alguns modelos) Segura ou indexa as garrafas durante o fechamento para evitar tombamento ou rotação. Por exemplo, rodas em estrela podem posicionar as garrafas com precisão à medida que as tampas são colocadas.

- Cabeçote de fechamento (mandril ou eixo): O mecanismo que efetivamente aperta a tampa. Nas tampadoras de fuso, rodas giratórias (fusos) giram a tampa em direção às roscas da garrafa. Nas tampadoras de mandril, uma cabeça descendente com mandril universal segura a tampa e a gira na garrafa. Ambos os tipos utilizam controle de torque para obter o aperto correto sem apertar demais.

- Sistema de controle de torque/embreagem: Uma embreagem de torque integrada interrompe o aperto assim que o torque predefinido é atingido. Isso evita o aperto excessivo, que pode danificar a tampa ou o recipiente, ou impossibilitar a abertura. As máquinas modernas costumam utilizar uma embreagem pneumática ou eletrônica que pode ser ajustada para diferentes materiais de tampas e garrafas. Por exemplo, cabeçotes servoacionados fornecem monitoramento preciso do torque para garantir a consistência.

- Estrutura e Gabinete de Controle: A estrutura robusta mantém todas as peças no lugar. Internamente, um CLP ou microcontrolador e servoacionamentos (ou lógica pneumática) controlam as configurações de tempo, velocidade e torque. Um painel de controle permite que os operadores definam parâmetros como valor de torque, tamanho da tampa e velocidade da esteira.

- Sensores e Inspeção: Muitas tampadoras incluem sensores (fotocélulas ou sensores de torque) para detectar a presença da garrafa, o posicionamento da tampa e a precisão do torque. Após a tampagem, a máquina pode rejeitar garrafas tampadas incorretamente. Essas verificações de qualidade garantem que cada lacre atenda aos padrões antes do envio dos produtos.

Cada componente deve ser calibrado e sincronizado. Por exemplo, a velocidade do alimentador de tampas e do transportador é sincronizada para que cada garrafa chegue exatamente no momento em que a tampa é entregue. Os cabeçotes de fechamento, então, aplicam as tampas uma a uma com força controlada. Juntas, essas peças transformam o que antes era uma tarefa manual lenta em um ciclo rápido e automatizado.

O processo de cobertura: passo a passo

Uma máquina de fechamento por parafuso opera por meio de uma série de etapas coordenadas. Aqui está uma sequência típica em uma linha de fechamento automática:

- Alimentação de boné: As tampas (misturadas e soltas) são despejadas em um alimentador vibratório, que as posiciona de cabeça para baixo. O alimentador entrega as tampas individualmente a uma calha ou trilho. À medida que as garrafas se movem na esteira até a posição correta, uma tampa é enviada à frente para receber cada garrafa que chega.

- Colocação da tampa: Quando uma garrafa chega à estação de fechamento, a máquina coloca uma tampa em seu gargalo. Em algumas máquinas, um braço de queda de tampas posiciona a tampa suavemente no recipiente. Em um sistema totalmente automático, esse tempo é programado para que cada garrafa atinja sua tampa exatamente. (Em máquinas semiautomáticas, um operador pode posicionar a tampa manualmente antes que ela atinja o gargalo.)

- Aplicação de torque: Assim que a tampa é encaixada, a cabeça de fechamento é acionada. Ela desce (para uma tampadora de mandril) ou gira ao redor da garrafa (para uma tampadora de eixo) e começa a apertar a tampa. A cabeça aplica uma força de torção (torque) para rosquear a tampa. Essa força é calibrada cuidadosamente: o suficiente para vedar o recipiente com segurança, mas não a ponto de danificar as roscas ou deformar as peças. Sensores ou embreagens na cabeça interrompem o torque quando o valor alvo é atingido.

- Lançamento e Índice: O recipiente tampado é liberado da garra ou roda estrela, e a esteira o move para frente. Enquanto isso, a próxima garrafa é movida para o lugar. Em uma tampadora rotativa de movimento contínuo, isso acontece perfeitamente para cada garrafa. Em uma máquina intermitente, a esteira pode avançar após cada ciclo.

- Inspeção: Após a aplicação das tampas, a máquina verifica o resultado. Isso pode ser feito manualmente pelos funcionários ou por um sistema automatizado (como um sensor de contagem de tampas ou medidor a laser) que verifica se cada tampa está presente e devidamente fechada. Somente as garrafas aprovadas na inspeção prosseguem para a etiquetagem ou embalagem.

Cada uma dessas etapas normalmente ocorre em frações de segundo em uma máquina automática. Por exemplo, tampadoras rotativas de alta velocidade (como a Máquina de fechamento rotativo automático com cabeças XBXG-6/8/10) podem processar até 100–200 garrafas por minuto. Nessas máquinas, vários cabeçotes de fechamento trabalham em paralelo em diferentes garrafas em um carrossel giratório, permitindo alta produtividade contínua. Mesmo máquinas de médio porte podem fechar facilmente de 100 a 300 garrafas por minuto. (Modelos semiautomáticos fecham mais lentamente – geralmente de 20 a 50 garrafas/min, adequados para testes piloto ou pequenos lotes.)

Controle de Torque: Garantindo a Vedação Perfeita

Um aspecto essencial da tampa de rosca é o torque – a força de torção necessária para vedar a tampa. O torque é medido como força vezes a distância (geralmente em Newton-metros, Nm). O torque necessário varia de acordo com a tampa e a garrafa: uma garrafa de água PET fina pode precisar de apenas alguns Newton-metros, enquanto um frasco de vidro pesado com tampa de metal precisa de muito mais. Na prática, a maioria das garrafas de bebidas está na faixa de 5 a 10 Nm, mas as tampas de potes grandes de picles podem ir além disso.

As tampadoras modernas permitem um ajuste preciso do torque. A embreagem ou servomotor da máquina é ajustada para parar de aplicar força exatamente no torque definido. Esse aperto "controlado" significa que cada tampa é finalizada conforme as especificações – nem muito frouxa (o que poderia vazar) nem muito apertada (o que poderia rachar o recipiente ou dificultar a abertura). Algumas máquinas chegam a medir o torque em cada garrafa, sinalizando quaisquer anomalias. O uso de embreagens magnéticas e servomotores tornou isso muito preciso. Por exemplo, os sistemas de alta velocidade da SFXB utilizam uma embreagem magnética sem atrito para obter um torque confiável e repetível em altas velocidades.

Controlar o torque cuidadosamente é fundamental. Garante a segurança do produto (sem vazamentos ou deterioração) e a experiência do cliente (as tampas abrem facilmente). Também é fundamental para a segurança contra violação: uma tampa com torque adequado permanece no lugar até ser aberta deliberadamente. Assim, tampadoras de rosca de alta qualidade costumam incluir monitoramento de torque em tempo real, às vezes chamados de cabeçotes de controle de torque ou sistemas de monitoramento de torque, para manter a consistência em milhões de recipientes.

Ajustes e flexibilidade do tamanho da tampa

As máquinas de tampar rosca são projetadas para oferecer flexibilidade. Elas podem se adaptar a uma ampla gama de diâmetros e formatos de tampas com ajustes simples. Por exemplo, muitas tampadoras utilizam cabeçotes de mandril ou juntas intercambiáveis que podem ser trocados para se adaptarem a tampas de diâmetros pequenos (20–30 mm) a grandes (80–100 mm). Algumas máquinas possuem um mandril universal ou autocentrante que segura automaticamente qualquer tampa dentro de uma ampla faixa (por exemplo, 28–70 mm) sem troca manual.

Essa adaptabilidade significa que uma máquina pode lidar com diferentes linhas de produtos. Como mostrado, uma fábrica de envase de potes pode embalar vários produtos – todos com diferentes tamanhos de tampa. A mesma tampadora de rosca pode ser ajustada (trocando os insertos do mandril ou reajustando as guias) para operar potes em um dia e garrafas no dia seguinte, tudo sem grandes períodos de inatividade. O segredo é que a posição do cabeçote de fechamento e as configurações da embreagem são facilmente definidas por controles ou volantes. Uma vez ajustada, a máquina aplica automaticamente o torque correto a cada novo tamanho de tampa.

Os fabricantes costumam especificar uma gama de diâmetros de tampas que suas máquinas podem suportar. Por exemplo, uma tampadora de mandril versátil pode cobrir de 28 a 82 mm com peças de troca, enquanto uma tampadora de fuso pode acomodar tampas ainda maiores. O design dos transportadores e guias de garrafas também permite trocas rápidas: guias deslizantes, trilhos ajustáveis e sensores inteligentes ajudam a acelerar o início da próxima produção. Em resumo, as tampadoras de rosca modernas permanecem altamente versáteis, prontas para alternar entre produtos sem comprometer a qualidade da vedação.

Tipos de máquinas de fechamento de rosca

As máquinas de fechamento de rosca estão disponíveis em vários formatos para atender a diferentes necessidades de produção:

- Tampadoras manuais: Ferramentas manuais ou máquinas de bancada para volumes muito baixos. Um operador segura ou posiciona cada tampa e usa uma alavanca ou chave inglesa para apertá-la. São simples e de baixo custo, mas muito lentas (algumas garrafas por minuto), normalmente usadas em laboratórios ou pequenas startups.

- Máquinas de fechamento semiautomáticas: O operador geralmente posiciona as garrafas (e, às vezes, as tampas) e a máquina aciona o cabeçote de fechamento. Por exemplo, o operador pode alinhar uma garrafa sob um mandril descendente e acionar um gatilho para apertar a tampa com o torque predefinido. Essas máquinas podem fechar de 20 a 50 garrafas por minuto, mais rápido do que os métodos manuais, e frequentemente incluem configurações de torque ajustáveis. Elas oferecem um bom equilíbrio para produções médias sem automação completa.

- Máquinas de fechamento automáticas (totalmente automáticas): Elas são integradas às linhas de embalagem e exigem intervenção humana mínima. Uma tampadora de rosca totalmente automática utiliza um alimentador para colocar as tampas e movimenta as garrafas mecanicamente sob cabeçotes giratórios. Ela pode selar centenas a milhares de garrafas por minuto. Como observa uma fonte, máquinas automáticas podem alimentar, orientar e aplicar tampas em recipientes em alta velocidade, reduzindo custos de mão de obra e maximizando a produção. Tampadoras rotativas de grande porte podem facilmente atingir 600 a 1.200 garrafas por minuto usando várias estações de fechamento em paralelo.

Além dos níveis de automação, as tampadoras de rosca são classificadas pelo seu método de fechamento (fuso vs. mandril), conforme observado acima. As tampadoras de fuso utilizam rodas giratórias para fechar as tampas à medida que as garrafas passam, sendo adequadas para linhas amplas e contínuas. As tampadoras de mandril abaixam uma cabeça rosqueada em cada garrafa, ideal para controle preciso, comum em embalagens farmacêuticas ou químicas, onde a precisão é fundamental. Ambos os estilos podem ser encontrados como cabeça única (para linhas muito lentas), rotativas com múltiplas cabeças (para alto rendimento) ou máquinas de movimento contínuo em linha.

Integração na Produção e Produtividade

A integração de uma máquina de fechamento de rosca em uma linha de envase exige a adequação de sua velocidade e formato aos demais equipamentos. Para melhores resultados, certifique-se de que a taxa de fechamento corresponda à capacidade da máquina de envase. Por exemplo, se uma linha de envase enche 120 garrafas por minuto, a máquina de fechamento deve ser configurada (e mantida) para fechar no mesmo ritmo sem criar acúmulo de produtos. As máquinas modernas permitem a sincronização de transportadores e muitas possuem buffers ou mesas de acumulação para lidar com pequenas incompatibilidades.

A escolha de uma máquina automática de fechamento por rosca oferece claras vantagens de produtividade. Ela reduz a necessidade de trabalho manual (para aplicação de tampas), liberando os trabalhadores para outras tarefas e melhorando a ergonomia do local de trabalho. Estudos mostram que a troca de um sistema semiautomático por um automático pode aumentar a produção em até 50%. A consistência também melhora: cada garrafa é fechada com o mesmo torque e posição, minimizando as rejeições. Além disso, as máquinas automáticas frequentemente incorporam recursos como estações de rejeição e triagem, o que aumenta ainda mais a produtividade.

Um exemplo de alta produtividade é a tampadora rotativa SFXB: ela pode processar todos os tipos de tampas de rosca em até 100-200 garrafas por minuto. Seus cabeçotes com embreagem magnética proporcionam aplicação de torque rápida e confiável, mesmo em alta velocidade. Para a maioria das linhas de médio porte, uma tampadora de movimento contínuo de ponta atinge 200-600 garrafas/min, conforme observado em relatórios do setor. Em todos os casos, o uso de uma tampadora de rosca automática está alinhado às metas de manufatura enxuta, aumentando a produtividade e reduzindo o desperdício.

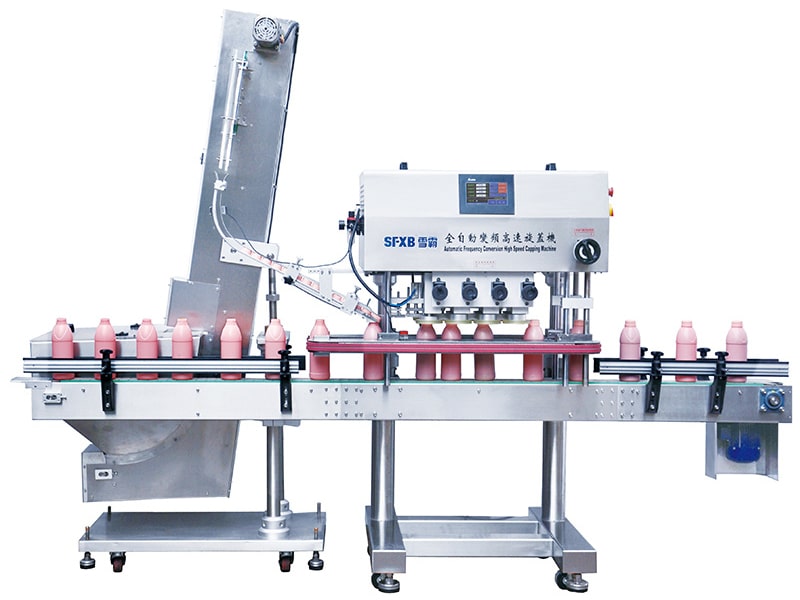

Figura: Máquina de encapsulamento de alta velocidade com conversão de frequência totalmente automática

Acima, um moderno sistema de fechamento por rosca é mostrado manuseando recipientes plásticos de produtos químicos. Essas máquinas podem ser configuradas com alimentadores e mandris de tampas específicos para diferentes setores (químico, de cuidados pessoais, alimentício, etc.). Como observam os especialistas da SFXB, essas máquinas fornecem selagens consistentes que preservam a integridade do produto e atendem aos padrões de segurança. Seja em uma fábrica de cosméticos ou em uma unidade de engarrafamento de sucos, a integração de uma máquina de fechamento de qualidade garante a eficiência operacional e a qualidade do produto.

Manutenção e Confiabilidade

Como qualquer equipamento de precisão, as máquinas de fechamento de rosca exigem manutenção regular para permanecerem confiáveis a longo prazo. Aqui estão as melhores práticas para mantê-las funcionando sem problemas:

- Lubrificação: Mantenha engrenagens, corrediças e rolamentos bem lubrificados de acordo com o cronograma do fabricante. A lubrificação adequada reduz o desgaste e o ruído.

- Verificação de torque: Verifique periodicamente se a máquina está aplicando o torque correto. Use um torquímetro calibrado nas tampas de amostra para garantir que as configurações não tenham se desviado.

- Limpeza: Remova poeira, detritos e qualquer produto derramado do maquinário. Uma tampadora limpa evita atolamentos e problemas de higiene. Use os produtos de limpeza recomendados em correias transportadoras e alimentadores de tampas.

- Inspecionar peças de desgaste: Examine as garras de fixação, os insertos do mandril, as correias e os sensores em busca de sinais de desgaste. Substitua quaisquer peças que pareçam desgastadas ou rachadas antes que quebrem.

- Alinhamento do sensor: Certifique-se de que os sensores fotográficos ou outros detectores estejam corretamente apontados e livres de poeira, para que cada garrafa e tampa sejam detectadas de forma confiável.

- Treinamento do Operador: Certifique-se de que a equipe esteja treinada para detectar problemas como posicionamento inconsistente da tampa ou ruídos estranhos. A detecção precoce por um operador informado evita paradas maiores.

Seguir estas etapas (e o manual do equipamento) manterá a máquina tampando com precisão. Muitas máquinas modernas também vêm com diagnósticos simples em tela sensível ao toque ou sistemas de alerta para programar a manutenção proativamente. Uma boa manutenção não só prolonga a vida útil da máquina, como também protege a qualidade do produto — uma máquina desalinhada ou suja pode causar vazamentos na tampa ou contaminação se não for verificada.

Destaques das Perguntas Frequentes

1. Que tipos de tampas uma máquina de tampar rosca pode manipular?

As máquinas de fechamento de rosca, sejam do tipo fuso ou mandril, são projetadas para fechamentos de rosca contínua, comumente usados em água engarrafada, bebidas, produtos de limpeza, produtos farmacêuticos, cosméticos e muito mais.

2. A máquina processa garrafas de diferentes formatos e tamanhos?

Sim. Com ajustes simples, como correias de fixação duplas ou peças substituíveis, a maioria das máquinas pode acomodar garrafas de diversas larguras e alturas. Algumas máquinas até suportam formatos mistos de garrafas com modificações mínimas.

3. Qual a velocidade com que uma máquina automática de fechamento de rosca pode fechar garrafas?

As velocidades variam: máquinas automáticas em linha podem exceder 100 garrafas por minuto, enquanto as velocidades semiautomáticas dependem do operador.

4. Quanto espaço no chão é necessário para a máquina?

Unidades semiautomáticas ou de mesa exigem espaço mínimo, enquanto máquinas totalmente automáticas incluem transportadores e alimentadores de tampas, exigindo mais espaço na linha de produção.

5. A máquina é fácil de operar e ajustar?

Sim. A maioria das máquinas possui ajustes sem ferramentas — botões manuais, manivelas — e controles simples. Os modelos automáticos geralmente incluem painéis touchscreen e são projetados para facilitar a troca e exigir treinamento mínimo do operador.

6. Ele fornece torque e qualidade de vedação consistentes?

Com certeza. As máquinas utilizam cabeçotes ou embreagens com controle de torque para aplicar torque preciso, evitando aperto excessivo ou insuficiente, garantindo vedações confiáveis e com proteção contra violação.

7. Quais benefícios de velocidade, flexibilidade e eficiência as máquinas de fechamento por parafuso podem oferecer?

Máquinas automáticas oferecem maior velocidade, consistência e confiabilidade em comparação aos métodos manuais. Elas aumentam a produtividade, reduzem a necessidade de mão de obra e melhoram a integridade do produto, resultando em maior produtividade e ROI.

8. Como escolher o modelo certo de máquina de tampar roscas?

Considere as necessidades de controle de torque (por exemplo, série CG com torque predefinido para produtos farmacêuticos), a faixa de tamanho de tampa (série CC vs. série CS para cobertura mais ampla de tamanho de tampa) e sua escala de produção ao selecionar um modelo adequado.

9. As máquinas de fechamento de rosca podem ser integradas às linhas de produção existentes?

Sim. Os modelos automáticos podem ser perfeitamente integrados aos transportadores de entrada/saída e aos envasadores existentes, garantindo operação sincronizada e eficiência da linha.

10. Que manutenção é necessária para manter a máquina de fechamento confiável?

Recomenda-se manutenção regular, incluindo limpeza, lubrificação, calibração de torque, inspeção de peças de desgaste e treinamento do operador. Isso ajuda a maximizar o tempo de atividade e a qualidade da vedação.

11. Uma máquina de fechamento de rosca pode lidar com diferentes tipos de garrafas?

Sim – praticamente qualquer formato ou material pode ser tampado. Garrafas cilíndricas são mais fáceis, mas retangulares ou de formatos irregulares podem ser acomodados com pequenos ajustes nas guias e mandris. Essas máquinas são usadas para frascos minúsculos até recipientes de vários litros, com peças de troca.

12. Quais materiais de tampa funcionam?

Tampas de plástico (por exemplo, polipropileno, polietileno, PET) e de metal (alumínio) são comumente utilizadas. Os cabeçotes da máquina podem segurar qualquer um dos tipos; você simplesmente escolhe o tipo de tampa com base nas necessidades do produto (plástico para alimentos, metal para bebidas ou produtos químicos, etc.).

Conclusão

Em resumo, uma máquina de fechamento de rosca utiliza engenharia mecânica e de controle precisa para aplicar e fechar automaticamente as tampas em recipientes. Começa com um alimentador de tampas que as entrega, depois um conjunto de transporte e cabeçote que posiciona e gira as tampas com torque controlado, e termina com verificações de qualidade nos produtos selados. Essa automação supera em muito a aplicação manual de tampas e melhora a consistência da vedação em milhares de garrafas.

Para qualquer fabricante que busque aumentar a produtividade e a confiabilidade das embalagens, uma tampadora de rosca automática é um recurso inestimável. Ao entender como funciona o processo de fechamento, as indústrias podem selecionar e configurar melhor as máquinas. Fabricantes líderes como SFXB Oferecemos máquinas automáticas avançadas de fechamento de rosca com recursos como cabeçotes de torque servocontrolados, trocas fáceis de tampas e construção robusta para atender a diversas necessidades. Investir em uma máquina como essa costuma ser um passo lógico: compensa com maior produtividade, menores custos de mão de obra e menos defeitos de embalagem.

Comentários