Introdução

No acelerado mercado global de hoje, a eficiência é a base para o sucesso nas operações de embalagem. Em qualquer linha de embalagem, a sinergia entre a linha de embalagem e os sistemas de transporte é crucial para enfrentar desafios como o aumento dos custos de mão de obra, a ineficiência de tempo e os problemas de controle de qualidade. As tendências modernas de automação não apenas impulsionam o aumento da velocidade de produção, mas também permitem processos mais confiáveis, garantindo que as empresas de equipamentos de embalagem permaneçam competitivas. Este artigo explora como a combinação perfeita de linhas de embalagem e sistemas de transporte pode melhorar drasticamente a eficiência do fluxo de trabalho em uma linha de produção. Examinaremos os benefícios técnicos e operacionais dessa integração, discutiremos estudos de caso que destacam o sucesso e consideraremos tendências futuras, incluindo práticas sustentáveis que estão influenciando o setor atualmente.

O papel dos sistemas de transporte na automação de embalagens

Os sistemas transportadores são componentes vitais de qualquer linha de embalagem moderna. Eles funcionam como a espinha dorsal do processo de automação, garantindo que os produtos passem de uma etapa da linha de produção para a próxima com fluidez e eficiência. À medida que a automação continua a transformar as indústrias, o setor de embalagens adotou esses sistemas por sua capacidade de:

● Aumentar a velocidade: As correias transportadoras proporcionam um fluxo contínuo, reduzindo o tempo de inatividade entre as operações e garantindo que os produtos passem rapidamente por cada estágio.

● Aumente a eficiência: Ao automatizar o transporte de mercadorias entre diferentes estações de embalagem (por exemplo, enchimento, selagem e etiquetagem), os fabricantes podem manter uma produção estável e reduzir intervenções manuais.

● Reduza os custos de mão de obra: A automação minimiza a dependência do manuseio manual e permite que as empresas realoquem recursos humanos para tarefas de maior valor agregado.

● Minimizar erros: Operações mecânicas consistentes reduzem significativamente o risco de erro humano, melhorando assim a qualidade do produto.

A transformação impulsionada pela automação é amplamente corroborada por pesquisas que indicam que as indústrias estão investindo cada vez mais em tecnologias de automação para otimizar suas operações de embalagem. Essa tendência não apenas ajuda as empresas a atender às crescentes expectativas dos consumidores, mas também as posiciona para capitalizar a modernização de suas linhas de produção.

Principais pontos de integração para linhas de embalagem e sistemas transportadores

A integração de sistemas transportadores com linhas de embalagem não se trata apenas de conectar dois equipamentos; envolve um processo bem orquestrado que aprimora o desempenho geral da linha de produção. Existem vários pontos-chave de integração onde a combinação desses sistemas oferece vantagens significativas:

1. Transferência de produtos sem interrupções:

Os sistemas de transporte garantem que os produtos sejam movidos diretamente de uma operação para a próxima, sem interrupção. Por exemplo, após uma máquina de envase concluir sua tarefa, o produto é imediatamente transferido para a estação de selagem por meio de uma correia transportadora. Essa transferência contínua contribui para tempos de inatividade mais curtos e maior produtividade.

2. Sincronização de Operações:

Uma integração eficaz requer uma coordenação precisa entre a velocidade do sistema transportador e as operações realizadas na linha de embalagem. Ao sincronizar as velocidades desses equipamentos, os fabricantes podem evitar gargalos onde um processo supera o outro, garantindo um fluxo de produção estável e contínuo.

3. Redução de erros em pontos críticos:

Transportadores automatizados reduzem as chances de extravio ou danos aos produtos. Essa minimização de erros é particularmente crítica em pontos de transição, onde os produtos estão sujeitos a erros de manuseio humano, como a troca entre diferentes estações de trabalho.

4. Segurança e ergonomia aprimoradas:

A integração minimiza a intervenção humana em tarefas fisicamente exigentes — como a movimentação de pacotes pesados —, o que não só melhora a eficiência, como também a segurança dos trabalhadores. A redução do manuseio manual se traduz em menos acidentes de trabalho e um ambiente de produção mais seguro.

5. Facilidade de monitoramento e controle:

Os sistemas transportadores modernos são frequentemente integrados a sensores e controles automatizados que fornecem dados em tempo real sobre a movimentação de mercadorias. Essas informações são inestimáveis para o controle de qualidade, permitindo que os fabricantes acompanhem o fluxo dos produtos e solucionem rapidamente quaisquer irregularidades.

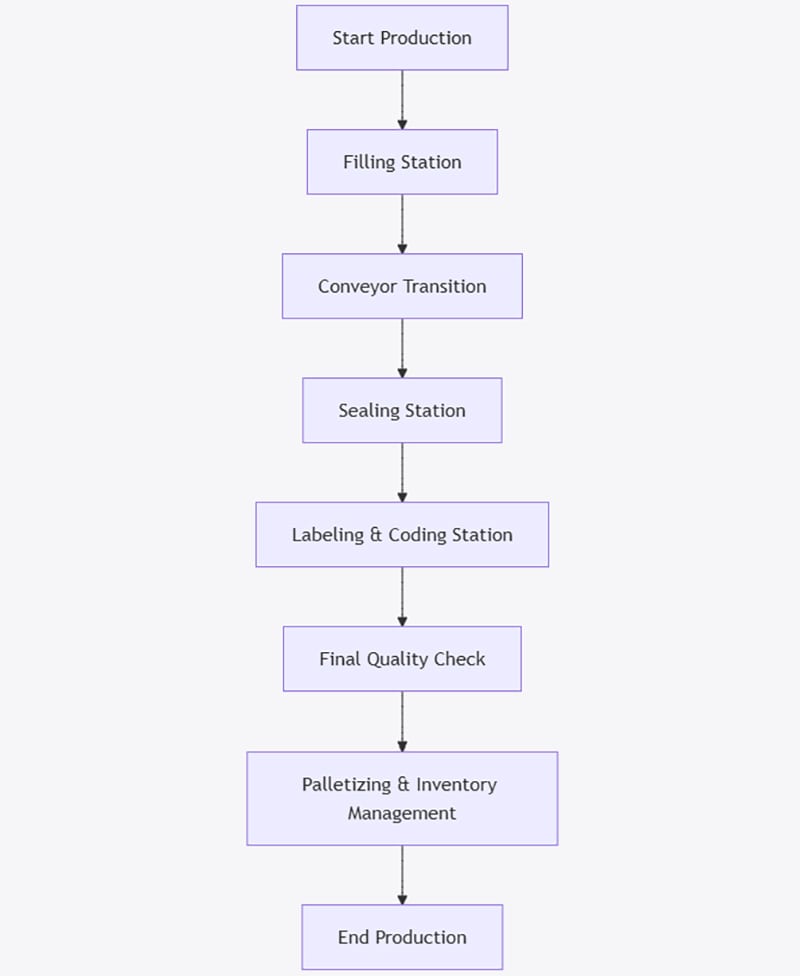

Uma representação visual desses pontos de integração é fornecida no fluxograma abaixo.

Figura 1: Fluxo de integração de linha de embalagem e sistemas de transporte

*Este fluxograma detalha a integração sequencial de vários estágios em uma linha de embalagem, destacando como os sistemas de transporte garantem transições suaves entre as estações.*

Tipos de sistemas transportadores para linhas de embalagem

Embora os detalhes técnicos específicos possam variar de acordo com a aplicação, diversos tipos de sistemas transportadores são comumente utilizados em linhas de embalagem. Cada tipo é projetado para atender a necessidades operacionais específicas, aprimorando a integração geral dos processos de produção:

● Transportadores de correia:

Os transportadores de correia são populares devido à sua versatilidade e facilidade de integração. São ideais para movimentar produtos de diversos formatos e tamanhos em diferentes segmentos da linha de produção. Este tipo de transportador é particularmente eficaz quando integrado a estações de enchimento e selagem, garantindo um movimento constante e consistente dos itens.

● Transportadores de rolos:

Frequentemente utilizados em ambientes onde os produtos exigem atrito mínimo, os transportadores de rolos oferecem um mecanismo eficiente para guiar os produtos pela linha de embalagem. Seu design os torna adequados para itens com formato uniforme, reduzindo o risco de danos ao produto durante o transporte.

● Transportadores modulares:

Transportadores modulares permitem uma configuração flexível que pode ser ajustada para atender a diferentes layouts de linha de produção. Essa adaptabilidade os torna ideais para empresas que exigem mudanças frequentes em suas linhas de embalagem. Sua integração simplifica a expansão da capacidade de produção e facilita modificações rápidas com base nas necessidades de novos produtos.

● Veículos guiados automaticamente (AGVs) e transportadores móveis:

Em ambientes mais avançados, os veículos guiados automatizados (AGVs) atuam como transportadores móveis que podem transportar mercadorias em instalações de produção maiores. Os AGVs são particularmente valiosos em operações de alta capacidade, permitindo roteamento ágil e adaptação em tempo real às variações da produção.

Embora especificações técnicas detalhadas estejam além do escopo deste artigo, estes exemplos ilustram as várias abordagens para integrar sistemas de transporte em uma linha de embalagem para obter melhor desempenho e flexibilidade.

Considerações técnicas para integração

Ao integrar linhas de embalagem com sistemas de transporte, os fabricantes devem considerar vários aspectos técnicos para garantir um processo de produção tranquilo, confiável e altamente eficiente:

1. Compatibilidade e sincronização do sistema:

É essencial que a velocidade, o torque e os tempos de resposta do sistema transportador sejam compatíveis com as diversas máquinas da linha de embalagem. O equipamento deve ser calibrado para que a transferência dos produtos ocorra de forma suave e sem atrasos. A sincronização é fundamental para evitar gargalos, que podem atrasar todo o processo de produção.

2. Integração do Sistema de Controle:

As linhas de embalagem modernas são equipadas com sistemas de controle avançados que exigem comunicação de dados em tempo real. A integração deve incluir controladores de automação que gerenciem tanto a linha de embalagem quanto o sistema de transporte, garantindo o monitoramento contínuo de todas as operações. Essa integração frequentemente utiliza sensores e circuitos de feedback que alertam os operadores sobre quaisquer problemas potenciais antes que eles se agravem.

3. Flexibilidade para expansão futura:

À medida que as necessidades de produção evoluem, o sistema de integração deve ser projetado com escalabilidade em mente. Transportadores modulares e máquinas de embalagem flexíveis permitem que os fabricantes ajustem a linha de produção sem longos períodos de inatividade, garantindo assim o investimento futuro.

4. Condições ambientais e padrões de segurança:

Os sistemas transportadores frequentemente operam em ambientes com condições variáveis — flutuações de temperatura, umidade e poeira são apenas alguns exemplos. O equipamento deve ser robusto o suficiente para lidar com essas condições sem comprometer o desempenho ou a segurança. Além disso, a integração deve obedecer aos padrões de segurança industrial, garantindo que os processos automatizados não apresentem riscos ao ambiente de trabalho.

5. Manutenção e minimização do tempo de inatividade:

Estratégias de manutenção preditiva são essenciais para manter as linhas de produção funcionando sem problemas. Sistemas integrados devem incluir ferramentas de diagnóstico que avaliem continuamente a saúde dos componentes da embalagem e do transportador. Recursos rápidos de solução de problemas e reparo ajudam a minimizar o tempo de inatividade em caso de problemas.

6. Análise de dados e otimização de processos:

A integração não deve se concentrar apenas no acoplamento mecânico, mas também no compartilhamento de dados entre sistemas. A coleta e a análise de dados operacionais permitem que os fabricantes ajustem os parâmetros do processo, identifiquem ineficiências e implementem medidas de melhoria contínua. Essa abordagem baseada em dados resulta, em última análise, em maior produtividade e produção de maior qualidade.

Tabela 1: Principais considerações técnicas para integração

| Aspecto Técnico | Descrição | Beneficiar |

|---|---|---|

| Compatibilidade do sistema | Correspondência de velocidade, torque e tempos de resposta entre máquinas na linha de produção | Evita gargalos e garante um fluxo suave |

| Integração do Sistema de Controle | Comunicação de dados coerente por meio de sensores e controladores | Monitoramento em tempo real e prevenção de erros |

| Flexibilidade e Escalabilidade | Utilização de sistemas modulares e adaptáveis que podem ser facilmente atualizados | Investimentos em manufatura à prova do futuro |

| Condições ambientais | Equipamentos projetados para suportar ambientes operacionais adversos | Mantém a confiabilidade e o desempenho de longo prazo |

| Manutenção e Diagnóstico | Incorporando ferramentas de manutenção preditiva e diagnóstico | Minimiza o tempo de inatividade e melhora o tempo de atividade |

| Integração de análise de dados | Coleta eficaz de dados para otimização de processos | Permite melhoria contínua |

*A Tabela 1 resume as principais considerações técnicas e os benefícios correspondentes que garantem uma integração robusta de linhas de embalagem e sistemas de transporte.*

Tendências futuras em automação e sustentabilidade

O futuro da embalagem está sendo redefinido por duas tendências cruciais: automação e sustentabilidade. Ambos os fatores desempenham um papel cada vez mais importante na forma como as linhas de produção são projetadas e operadas.

1. Melhorias orientadas por automação

Estudos recentes preveem que a indústria global de automação de embalagens deverá atingir marcos significativos, como um valor de mercado projetado de cerca de £$125 bilhões até 2030. Esse crescimento acelerado é impulsionado por inovações em robótica, tecnologias de sensores e sistemas de controle. À medida que essas tecnologias se tornam mais acessíveis — mesmo para operações de pequeno e médio porte —, elas aumentam a eficiência da automação em toda a linha de produção. A integração de sistemas de transporte inteligentes com linhas de embalagem é uma demonstração clara desses avanços, fornecendo aos fabricantes as ferramentas necessárias para se manterem competitivos e ágeis em um mercado em rápida evolução.

2. Sustentabilidade e considerações ambientais

A sustentabilidade deixou de ser um requisito opcional na indústria de embalagens; passou a ser um requisito fundamental. Com a crescente demanda dos consumidores por produtos ecologicamente corretos e regulamentações ambientais mais rigorosas, os fabricantes estão sendo pressionados a adotar práticas sustentáveis. Sistemas de transporte e linhas de embalagem, quando integrados de forma eficaz, podem contribuir para um uso mais eficiente de energia e redução do desperdício. Por exemplo, linhas de produção otimizadas reduzem a probabilidade de erros e a necessidade de retrabalho, o que, por sua vez, minimiza o desperdício de recursos e o consumo de energia. Essa abordagem ambientalmente consciente não apenas melhora a eficiência operacional, mas também fortalece a reputação da marca entre consumidores preocupados com a sustentabilidade.

3. Automação inteligente e orientada por dados

A análise avançada de dados e a Internet das Coisas (IoT) estão revolucionando a gestão das linhas de produção. Ao utilizar dados em tempo real de linhas de embalagem e sistemas de transporte integrados, os fabricantes podem monitorar o desempenho proativamente e se adaptar rapidamente às flutuações da demanda. Sensores inteligentes fornecem feedback contínuo sobre o desempenho do sistema, permitindo o ajuste fino dos parâmetros operacionais, o que leva a uma maior eficiência e à redução dos custos operacionais. A transição para a tomada de decisões baseada em dados na indústria está inaugurando uma nova era de automação inteligente que impulsionará ainda mais as melhorias de eficiência nas linhas de embalagem.

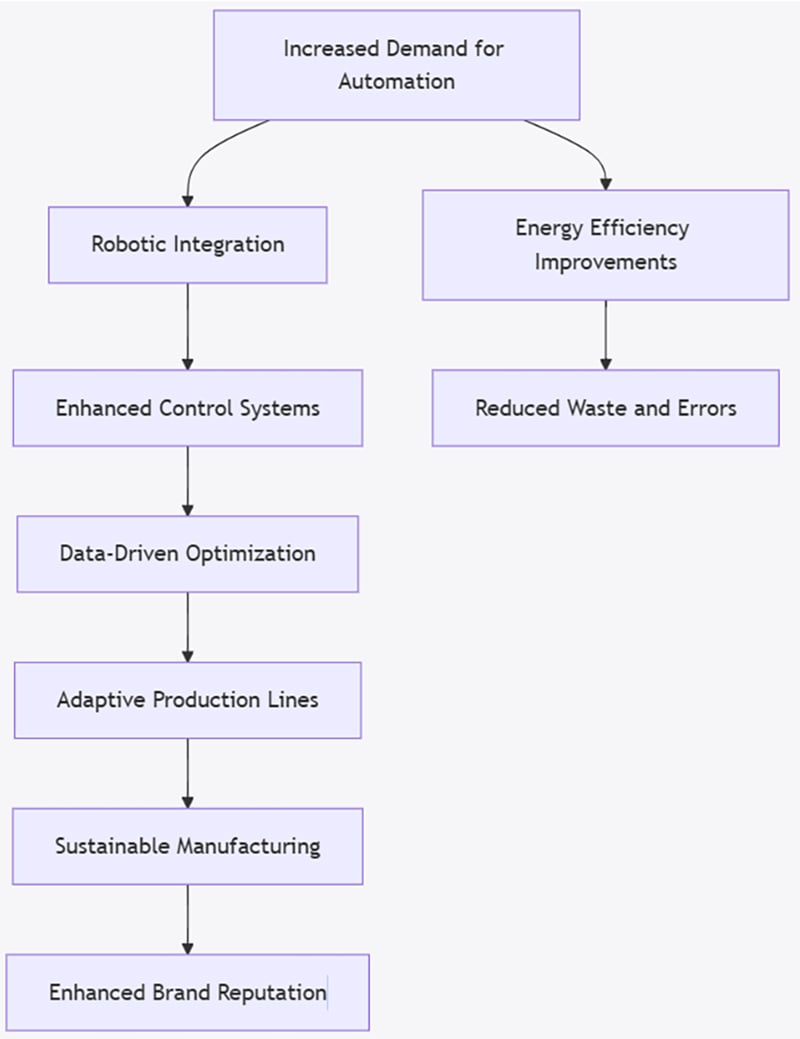

Figura 2: Tendências futuras em automação de embalagens e sustentabilidade

*Este fluxograma ilustra como as inovações tecnológicas em automação, eficiência energética e análise de dados contribuem para práticas de fabricação sustentáveis, impulsionando, em última análise, uma imagem de marca positiva e excelência operacional.*

Conclusão

A integração de linhas de embalagem e sistemas de transporte representa um passo transformador rumo à máxima eficiência nas operações modernas de embalagem. Ao garantir transferências de produtos sem interrupções, otimizar os fluxos de produção, reduzir os desafios relacionados à mão de obra e minimizar erros, as empresas podem elevar significativamente sua competitividade em um mercado competitivo. Sistemas integrados não apenas aumentam a produtividade, mas também promovem ambientes de trabalho mais seguros e facilitam a melhoria contínua dos processos por meio da análise de dados.

Para resumir os principais insights:

● Ganhos de eficiência: A integração elimina gargalos e aumenta a velocidade e a consistência da linha de produção.

● Custos de mão de obra reduzidos: A automação reduz a necessidade de manuseio manual, liberando funcionários para tarefas de maior valor agregado.

● Minimização de erros: O movimento automatizado reduz o risco de danos ao produto e erro humano na linha de embalagem.

● Segurança e flexibilidade aprimoradas: A coordenação aprimorada entre máquinas leva a operações mais seguras e maior adaptabilidade para expansão futura.

● Sustentabilidade: A integração otimizada apoia práticas ecologicamente corretas ao reduzir o desperdício e diminuir o consumo de energia.

Tabela 2: Resumo dos Benefícios da Integração

| Beneficiar | Descrição |

|---|---|

| Ganhos de eficiência | Processos contínuos aumentam a velocidade e reduzem o tempo de inatividade em toda a linha de produção |

| Custos de mão de obra reduzidos | A automação minimiza o manuseio manual, reduzindo os custos de mão de obra e melhorando a alocação de recursos |

| Minimização de erros | Movimentos automatizados e sincronizados reduzem danos ao produto e erros humanos |

| Segurança e flexibilidade aprimoradas | A redução do trabalho físico leva a ambientes de trabalho mais seguros e à expansão mais fácil do sistema |

| Sustentabilidade | Processos otimizados diminuem o desperdício e reduzem o consumo de energia, apoiando práticas verdes |

Os tomadores de decisões de aquisição podem aproveitar esses insights para investir em soluções de embalagem integradas que prometem alto desempenho e sustentabilidade a longo prazo. Fabricantes que buscam aumentar a eficiência de suas linhas de produção devem considerar a adoção de sistemas transportadores avançados integrados a linhas de embalagem de última geração. Essa abordagem não apenas aprimora o desempenho operacional, mas também se alinha às tendências globais de automação e práticas de fabricação ecologicamente corretas.

Para mais informações sobre como sua linha de produção de embalagens pode se beneficiar de soluções automatizadas integradas, visite nosso site:https://www.xuebapack.com/. Abrace o futuro da embalagem transformando sua linha de produção com soluções de integração perfeitas e tecnologicamente avançadas.

| Referências: | |

| 1. | Como integrar facilmente robôs de embalagem e transportadores ——Obtido de: PackagingDigest |

| 2. | Inovações em embalagens de fim de linha, automação e tendências de crescimento de mercado –Obtido de: Gcomércio global |

Comentários