I. Introdução: A Força Invisível da Embalagem Moderna – A Máquina de Encartonagem

Definindo a Máquina de Encartonagem: Mais do que Apenas uma Fabricante de Caixas

Uma máquina de cartonagem, muitas vezes referida na indústria como uma máquina de embalagem de papelão, cartonador, ou máquina de selagem de caixas, é um equipamento essencial em processos automatizados de embalagem. Sua principal função envolve a formação de blanks de caixas planas, a inserção precisa de diversos produtos nelas e a selagem segura das caixas. Isso a torna um componente indispensável em linhas de embalagem para uma gama diversificada de produtos, desde bens de consumo diários até produtos farmacêuticos sensíveis.

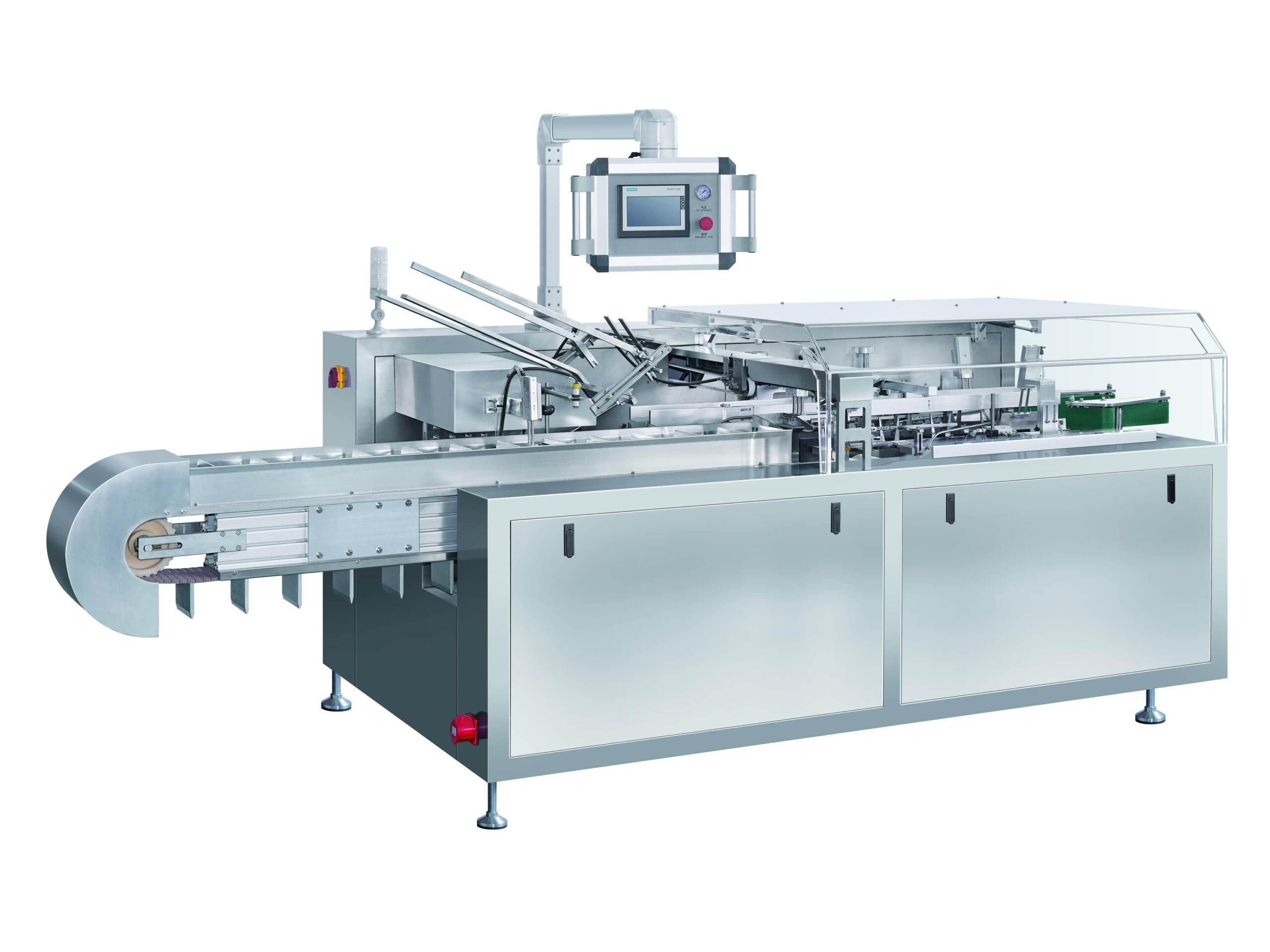

O valor dessas máquinas vai muito além da simples montagem de caixas. Elas são meticulosamente projetadas para automatizar a montagem das caixas, a inserção precisa do produto e a selagem final segura, otimizando assim todo o fluxo de trabalho de embalagem. A Encartonadora Automática GDZ-130 da SFXB, por exemplo, exemplifica perfeitamente essa abordagem integrada avançada. Este equipamento combina configurações ópticas, elétricas, pneumáticas e mecânicas, visando oferecer desempenho de produção superior e alta eficiência operacional para atender às demandas dos clientes por uma encartonagem rápida e confiável. Essa integração multitecnológica garante estabilidade e confiabilidade mesmo em operações de alta velocidade, garantindo a continuidade da linha de produção e a qualidade da produção.

Uma breve história da embalagem automatizada: do trabalho manual à precisão robótica

A evolução da indústria de embalagens, desde seus primórdios manuais até a automação de alta tecnologia atual, é um poderoso testemunho do progresso industrial. Nos estágios iniciais da industrialização, a embalagem cartonada dependia inteiramente de trabalho manual, ineficiente e sujeito a erros. Com o surgimento da mecanização em larga escala, as limitações das operações manuais tornaram-se cada vez mais evidentes, impulsionando o surgimento das máquinas de embalagem cartonada, que revolucionaram as linhas de produção, substituindo o árduo trabalho manual por sistemas automatizados.

A história mais ampla das máquinas de envase e embalagem está profundamente interligada à Revolução Industrial e às transformações na indústria alimentícia, acelerando-se a partir do final do século XIX e continuando até os dias atuais. Os primeiros marcos incluem o método de conservação de conservas de Nicolas Appert, no início do século XIX, e a invenção da primeira máquina automática de envase de garrafas de vidro nos EUA, na década de 1850. O século XX testemunhou um salto em máquinas de envase e embalagem com a ampla adoção de máquinas elétricas. Pioneiros como Henry Heinz aprimoraram técnicas higiênicas de envase na produção de alimentos, e as máquinas de envase a vácuo, envase asséptico e selagem automática tornaram-se predominantes.

A própria automação industrial evoluiu paralelamente, desde correias transportadoras básicas utilizadas para o transporte de matérias-primas no final do século XIX até sistemas mais complexos de movimentação automatizada de materiais (AMH), e a introdução de robôs industriais em meados do século XX. Os sistemas AMH demonstraram vantagens significativas sobre as operações manuais em termos de velocidade, flexibilidade e precisão. Na segunda metade do século XX, com os avanços na informatização e automação, Controladores Lógicos Programáveis (CLPs) e robótica mais sofisticada foram integrados às máquinas de embalagem. Essas inovações permitiram o controle preciso do processo de embalagem, aumentando drasticamente a velocidade e a precisão. Essa evolução tecnológica revela uma progressão contínua da automação como resposta direta às crescentes demandas industriais. Inicialmente, a embalagem era inteiramente manual, ineficiente e inconsistente. À medida que a escala industrial crescia, as limitações da mão de obra humana tornaram-se um gargalo. Esse desafio impulsionou diretamente a necessidade de mecanização precoce. Posteriormente, o advento de máquinas eletrificadas, sistemas automatizados de movimentação de materiais e robótica foi impulsionado pela busca persistente por velocidades mais altas, maior consistência, padrões de higiene mais rigorosos e, por fim, precisão superior. A transição da automação de uso geral (como correias transportadoras) para máquinas especializadas e inteligentes (como sistemas com CLPs e sensores integrados) exemplifica um ciclo contínuo de inovação impulsionado por imperativos de mercado e produção. Esse contexto histórico ressalta que as modernas máquinas de encaixotamento não são um luxo, mas um resultado necessário de séculos de otimização industrial. Para clientes empresariais, esse contexto destaca que investir em tecnologia de ponta em encaixotamento não se trata apenas de atender às necessidades atuais, mas também de se alinhar à trajetória fundamental do progresso industrial para se manter à frente da curva.

O papel indispensável das máquinas de encadernação na indústria moderna

No cenário atual da indústria, as soluções automatizadas são a base da eficiência e da produtividade. Entre elas, as máquinas de encartuchamento se destacam como um componente central da automação de embalagens, com importância crescente. Fabricantes em todo o mundo estão cada vez mais contando com encartuchadoras para otimizar as operações, reduzir significativamente os custos de mão de obra e aprimorar a precisão da embalagem, atendendo aos rigorosos padrões de qualidade.

Essas máquinas são consideradas ferramentas vitais para lidar com tarefas de embalagem de alto volume, oferecendo precisão e velocidade cruciais em ambientes de produção acelerados. A integração perfeita de tecnologias avançadas em máquinas de encartuchamento remodelou fundamentalmente a forma como as empresas abordam a embalagem, tornando-as ativos indispensáveis na manufatura moderna. Elas desempenham um papel fundamental no atendimento à crescente demanda em vários setores por soluções de embalagem rápidas e precisas. Posicionar as encartuchadoras como um microcosmo da tendência mais ampla de automação eleva seu valor percebido. Isso ajuda os tomadores de decisão de negócios a entender que investir em equipamentos avançados de encartuchamento não é uma decisão isolada, mas um passo estratégico em direção a um ecossistema de manufatura mais integrado, eficiente e preparado para o futuro. Essa perspectiva é particularmente atraente para clientes focados em melhoria operacional holística e transformação digital.

II. Desconstruindo a Máquina de Encartuchamento: Tipos, Componentes e Mecanismos Principais

A. Compreendendo os tipos de máquinas de encadernação

Máquinas de Encartuchamento Horizontais: Os Carros-Chefes da Embalagem de Alta Velocidade

As encaixotadoras horizontais caracterizam-se por seu sistema de alimentação plana, através do qual os produtos são carregados horizontalmente nas caixas. Frequentemente chamadas de encaixotadoras de carga lateral, são adequadas para o manuseio de sacos, bolsas e embalagens flexíveis mais leves. Seu design as torna ideais para aplicações de embalagem a granel de alta velocidade, comumente encontradas em indústrias que embalam produtos como café, cereais, pizza e arroz. O processo normalmente envolve a dobragem de uma pilha de folhas de papelão planas em formato de caixa, que é então apresentada à área de envase de produtos. A Máquina Automática de Encaixotamento GDZ-130 da SFXB é um excelente exemplo de encaixotadora horizontal, projetada para operações eficientes de carga lateral.

Máquinas de Encartuchamento Vertical: Precisão para Produtos Frágeis e Irregulares

Em contraste, as encaixotadoras verticais carregam os produtos por cima, depositando-os verticalmente nas caixas. Elas também são conhecidas como encaixotadoras de carga superior. Esse método de carga superior reduz significativamente o risco de danos ao produto, tornando-as altamente adequadas para embalar itens frágeis, como garrafas, frascos, ampolas e até mesmo produtos delicados, como vegetais. Elas se destacam no manuseio de recipientes rígidos e podem atingir velocidades de embalagem impressionantes em certas aplicações, frequentemente excedendo 300 caixas por minuto. Além de itens frágeis, as encaixotadoras verticais também são usadas para produtos "nulos", como grãos e massas, onde quantidades medidas com precisão são depositadas na caixa antes da selagem. Uma vantagem notável das encaixotadoras verticais é sua menor pegada em comparação com as máquinas horizontais, otimizando o valioso espaço de fábrica.

Máquinas de Encartonagem Wrap-Around: Ajuste Confortável para Proteção Aprimorada

As encartuchadeiras wrap-around são máquinas especializadas que moldam a caixa diretamente ao redor do produto, selando tanto a parte inferior quanto a superior para criar uma embalagem altamente segura. Esse método oferece estabilidade e proteção superiores ao produto, tornando-as ideais para itens que exigem um ajuste perfeito, como embalagens múltiplas de bebidas ou enlatados. Elas são capazes de criar embalagens secundárias personalizadas que se adaptam precisamente às dimensões do produto, resultando na redução do uso geral de material e contribuindo para os esforços de sustentabilidade.

Movimento Contínuo vs. Movimento Intermitente: Adaptando a Velocidade às Necessidades de Produção

- Montadoras de caixas de movimento contínuo: Essas máquinas são projetadas para carregamento de produtos e movimentação de caixas suaves e ininterruptas, permitindo velocidades extremamente altas. Todas as operações ocorrem enquanto as caixas estão em movimento contínuo, resultando em maior produtividade e redução do estresse mecânico na máquina. São ideais para tarefas simples de embalagem envolvendo produtos sólidos de formato regular.

- Montadores de caixas de movimento intermitente: Essas encartuchadeiras operam parando a caixa em cada estação para operações específicas antes de movê-la para a próxima. Embora geralmente mais lentas e menos eficientes devido a essas pausas, elas oferecem maior controle e costumam ser mais econômicas. São adequadas para embalagens especializadas de produtos com formatos irregulares ou quando tarefas complexas de inserção exigem paradas temporárias.

A máquina de encaixotamento GDZ-130 da SFXB, com sua velocidade de encaixotamento de 30-120 caixas/min, indica sua capacidade de operar de modo eficiente para maximizar a produção, ao mesmo tempo em que é adaptável a diferentes demandas de produção.

Máquinas de encadernação semiautomáticas vs. totalmente automáticas: dimensionando a automação para atender às necessidades do negócio

- Máquinas de Encartuchamento Semiautomáticas: Essas máquinas equilibram a automação e a intervenção manual, geralmente realizando a conformação e a selagem de caixas de papelão automaticamente, mas exigindo operadores humanos para a inserção do produto. Elas oferecem uma solução econômica para operações de pequeno e médio porte, onde restrições orçamentárias ou volumes de produção menores não exigem automação completa.

- Máquinas de Encartonagem Totalmente Automáticas: Projetadas para produção em larga escala, essas máquinas automatizam todo o processo de embalagem, desde a formação da caixa e o enchimento do produto até o fechamento e a selagem, com mínima intervenção humana. Uma vez configuradas, elas podem operar continuamente, aumentando significativamente a velocidade e a consistência da produção, além de reduzir drasticamente os custos de mão de obra.

A GDZ-130 da SFXB é explicitamente descrita como uma máquina “totalmente automática”, destacando sua capacidade de lidar autonomamente com todo o processo de encadernação para máxima eficiência.

A tabela abaixo fornece uma visão geral comparativa de diferentes tipos de máquinas de encadernação, oferecendo uma referência rápida para potenciais compradores:

Tabela 1: Comparação de tipos de máquinas de encadernação

| Tipo | Método de carregamento | Produtos/Aplicações Ideais | Principais vantagens | Considerações importantes |

| Horizontal | Carga lateral, alimentação plana | Sacos mais leves, bolsas, embalagens flexíveis; produtos a granel como café, cereais, pizza, arroz | Alta velocidade, adequado para embalagens de alto volume, eficiente | Requisitos de espaço, formato e estabilidade do produto |

| Vertical | Carregamento superior, alimentação vertical | Garrafas, frascos, ampolas, itens frágeis, recipientes rígidos como grãos, massas | Reduz danos ao produto, menor pegada, adequado para produtos frágeis e a granel | Pode ser mais lento, não é adequado para todos os formatos de produtos |

| Envolvente | Formulários em torno do produto | Pacotes múltiplos de bebidas, alimentos enlatados, itens que precisam de ajuste confortável | Proteção e estabilidade superiores do produto, alta utilização de material | Requer design personalizado, pode não ser adequado a todos os estilos de caixa |

| Movimento Contínuo | Fluxo contínuo | Embalagem simples, produtos sólidos de formato regular | Velocidade extremamente alta, alto rendimento, estresse mecânico reduzido | Menos flexível, não é ideal para produtos complexos ou irregulares |

| Movimento intermitente | Pare e vá | Produtos com formato irregular, produtos que exigem tarefas complexas de inserção | Maior controle, mais econômico, adequado para embalagens especializadas | Velocidade mais lenta, menos eficiência |

| Semiautomático | Manual parcial | Produção pequena a média, orçamento limitado, menor volume | Intervenção manual flexível e econômica | Depende do trabalho humano, menos eficiente do que o totalmente automático |

| Totalmente Automático | Totalmente automatizado | Produção em alto volume, máxima eficiência e consistência | Aumenta significativamente a velocidade e a consistência da produção e reduz os custos de mão de obra | Maior investimento inicial, complexidade técnica |

Esta tabela, com suas comparações claras, ajuda os tomadores de decisão a compreender rapidamente as características fundamentais, as aplicações ideais e os prós e contras de cada tipo de máquina de cartonagem. Isso permite que eles filtrem com mais eficácia as opções adequadas com base nas características do produto, volume de produção e restrições operacionais. Esta apresentação intuitiva reforça o valor do relatório como um guia prático.

B. Desconstruindo a Máquina Automática de Encartuchamento

A estrutura robusta da máquina: uma base de estabilidade

A estrutura da máquina serve como o esqueleto central da máquina de cartonagem, fornecendo suporte estrutural essencial e posicionamento preciso para todos os componentes internos. Sua estabilidade e baixo centro de gravidade são cruciais para garantir uma operação mecânica suave e consistente, especialmente em operações de alta velocidade. Normalmente construída com materiais duráveis como aço inoxidável, a estrutura não só oferece integridade estrutural, mas também atua como um escudo protetor para mecanismos internos sensíveis, protegendo-os contra fatores externos e tensões operacionais. Este design robusto é a garantia física do desempenho confiável da máquina a longo prazo.

Sistemas avançados de alimentação e transporte: a arte do manuseio contínuo de materiais

O sistema de alimentação, que abrange alimentadores e correias transportadoras, é vital para garantir um fornecimento contínuo e preciso de caixas e produtos. Esses sistemas são acionados por diversos motores, garantindo um fluxo consistente. As correias transportadoras, frequentemente integradas a sistemas de engrenagens e guarda-corpos, desempenham um papel crucial no transporte de caixas e produtos pelos diferentes estágios da máquina.

Os sistemas modernos contam com alimentadores ajustáveis, permitindo que a máquina acomode perfeitamente diversos tamanhos de caixas sem necessidade de reconfiguração extensa. Diferentes tipos de transportadores, como transportadores de corrente, correia e rolos de carretel, são selecionados com base nos requisitos específicos de carga e na precisão desejada para o manuseio do material. Este sofisticado sistema de manuseio de materiais é essencial para garantir um processo geral de embalagem tranquilo e eficiente.

Conjunto de carregador de caixa e ventosa: precisão no manuseio de blanks

O magazine de caixas é a área de armazenamento inicial para caixas planas empilhadas antes de serem alimentadas na máquina. Seus compartimentos ajustáveis oferecem flexibilidade para acomodar diversos tamanhos de caixas. O mecanismo de ventosa, normalmente acionado por uma bomba de vácuo, é um componente essencial para a coleta precisa de caixas individuais e seu posicionamento preciso para o processamento subsequente. Sensores integrados confirmam o alinhamento correto das caixas, evitando erros e atolamentos. Alimentadores avançados frequentemente utilizam ventosas a vácuo ou garras mecânicas para garantir que apenas uma caixa seja extraída por vez, mantendo uma operação suave e ininterrupta.

O engenhoso mecanismo de montagem de caixas de papelão: do plano ao moldado

Este mecanismo é a etapa crucial onde uma caixa bidimensional é engenhosamente transformada em uma caixa tridimensional, pronta para o envase do produto. O processo envolve uma série de placas de dobra precisamente sincronizadas e empurradores pneumáticos que manipulam a caixa ao longo de suas linhas pré-vincadas. Em encartuchadeiras automáticas de ponta, servomotores são frequentemente empregados para um controle mais preciso do processo de dobra, garantindo a formação consistente da caixa e o esquadrejamento perfeito, mesmo em velocidades de operação muito altas. Essas máquinas de montagem são versáteis, capazes de lidar com diversos estilos de caixa, incluindo caixas com fendas regulares (RSC), caixas cortadas e bandejas, dependendo da personalização da máquina.

Sistema de inserção de produtos: posicionamento suave, porém preciso do produto

O sistema de inserção de produtos é o componente central de uma máquina de encaixotamento automática, responsável por posicionar os produtos com precisão e precisão nas caixas montadas. Os métodos de inserção variam significativamente de acordo com a natureza do produto e os requisitos de embalagem. Para itens delicados, como blisters ou frascos, robôs de alta precisão com sistema pick-and-place são frequentemente utilizados. Para produtos mais robustos, podem ser utilizados transportadores de balde ou mecanismos empurradores mais simples. Muitas encaixotadoras modernas possuem sistemas de inserção servoacionados multieixos, permitindo arranjos complexos de produtos e acomodando diferentes padrões de embalagem na mesma máquina, maximizando a flexibilidade. Máquina de Encartonagem Automática GDZ-130 da SFXB destaca especificamente seu “alimentador de embalagens multimateriais”, indicando sua capacidade avançada de lidar com diversos tipos de produtos, de garrafas a blisters e tubos, demonstrando sua versatilidade na inserção de produtos.

Unidade de vedação: cola quente versus fechamento retrátil

A unidade de selagem é responsável pelo fechamento final da caixa, garantindo a segurança e a proteção do produto. Isso normalmente envolve um de dois métodos principais: cola quente ou fechamento por encaixe.

- Cola quente derretida: Este método cola a caixa por meio do resfriamento de adesivo hot melt líquido, aplicado com precisão por um mecanismo especializado. A selagem hot melt oferece qualidade superior de embalagem, alta resistência a variações de temperatura e umidade e excelente adesão a caixas altamente permeáveis. Também oferece uma função antifalsificação, pois qualquer tentativa de abertura da caixa rasgará as fibras, deixando vestígios visíveis. A GDZ-130 oferece flexibilidade para selagem mecânica ou aplicação de cola hot melt para atender às diferentes necessidades do produto.

- Fechamento retrátil: Este é um método comum de selagem, no qual as abas da caixa são dobradas e inseridas em ranhuras. Embora mais simples e frequentemente utilizado em diversos designs de caixa, esse método geralmente oferece menos inviolabilidade em comparação com a cola quente.

O processo de selagem é acionado com precisão por um eixo principal e sistemas de cames sincronizados, garantindo que cada caixa seja selada de forma segura e organizada.

O Cérebro da Operação: Sistemas de Controle (CLP e IHM)

O sistema de controle atua como o sistema nervoso central da máquina de encaixotamento, coordenando todas as peças relevantes e suas funções de processo para garantir uma embalagem organizada e pontual. As encaixotadoras modernas são controladas por painéis de controle de Interface Homem-Máquina (IHM) de fácil utilização, frequentemente com telas sensíveis ao toque para uma operação intuitiva. Controladores Lógicos Programáveis (CLPs) estão no centro desses sistemas de controle, permitindo que os operadores ajustem as principais configurações, monitorem parâmetros e otimizem cada ciclo para máxima eficiência e mínimo desperdício. A máquina GDZ-130 utiliza especificamente o controle CLP e a IHM para as configurações de operação, com seus componentes elétricos provenientes de marcas de renome internacional, destacando sua confiabilidade e recursos avançados de controle.

Esta análise aprofundada dos componentes e princípios de funcionamento revela que as modernas máquinas de encaixotamento são muito mais do que simples conjuntos mecânicos. Embora a estrutura robusta da máquina garanta integridade física, são os sofisticados sistemas de controle (CLPs e IHMs) que atuam como o "cérebro", orquestrando os movimentos precisos dos atuadores (motores, solenoides) e interpretando dados em tempo real dos sensores. A descrição da GDZ-130 como uma "integração de luz, eletricidade, pneumática e maquinário" confirma explicitamente essa filosofia de design holística. Isso sugere que os avanços na precisão mecânica são possibilitados e amplificados pelo progresso nas tecnologias de controle e sensoriamento digitais. Para compradores comerciais, isso significa que avaliar uma máquina de encaixotamento requer olhar além das especificações mecânicas tradicionais. A sofisticação do sistema de controle, sua facilidade de uso (IHM), recursos de diagnóstico e capacidade de integração com outros sistemas são igualmente, se não mais, críticos para o desempenho, a confiabilidade e a facilidade operacional a longo prazo. Isso posiciona as máquinas avançadas como ativos inteligentes em vez de meras ferramentas, exigindo uma abordagem de aquisição mais detalhada.

Sensores e Sistemas de Visão: Os Olhos do Controle de Qualidade

Sensores são indispensáveis para a operação precisa das modernas máquinas de encaixotamento automáticas, desempenhando um papel crucial na detecção da presença da caixa, no posicionamento do produto e na verificação da integridade do lacre. Sensores fotoelétricos usam luz para detectar a presença ou ausência de objetos, enquanto sensores indutivos detectam objetos que entram em um espaço específico por meio de campos eletromagnéticos. Sensores de visão avançados combinam câmeras de visão computacional com inteligência embarcada para realizar inspeções ópticas, abordando problemas comuns de qualidade, como tampas ausentes, etiquetas aplicadas incorretamente ou etiquetas incorretas. Esses sistemas são usados para verificações de qualidade abrangentes, incluindo o monitoramento de combinações de embalagens, a verificação da integridade do conteúdo (mesmo em embalagens opacas por meio de sensores capacitivos) e a documentação do conteúdo da caixa para rastreabilidade. A GDZ-130 é equipada com um "dispositivo de detecção inteligente" que para a máquina automaticamente se não houver material ou folheto, ou se a pressão do ar estiver baixa. Mais importante ainda, ele rejeita automaticamente produtos não qualificados, contribuindo diretamente para a redução de desperdícios e a garantia da qualidade. Este sistema pode ser personalizado com funções de detecção adicionais, conforme necessário.

A ênfase persistente em sensores para controle de qualidade e eficiência operacional destaca seu papel central nas modernas máquinas de cartonagem. O dispositivo de detecção inteligente da GDZ-130, que pode parar a máquina automaticamente e rejeitar produtos não qualificados em caso de materiais faltantes ou defeitos, demonstra diretamente a relação causal entre a tecnologia de sensores e a redução de desperdícios, aumento do tempo de atividade e garantia da consistência do produto. Não se trata apenas de monitoramento passivo, mas sim de uma incorporação ativa da prevenção de erros e da tomada de decisões em tempo real na operação da máquina. O tema subjacente é uma mudança da resolução reativa de problemas para a previsão e prevenção proativas. Essa capacidade se traduz em ROI tangível para clientes empresariais, minimizando o desperdício de material, reduzindo o retrabalho e garantindo a conformidade, impactando diretamente a lucratividade e a reputação da marca. Isso ressalta que recursos "inteligentes" não são apenas palavras da moda, mas proporcionam benefícios operacionais e financeiros concretos.

C. O Processo de Cartonagem: Uma Jornada Passo a Passo

Todo o processo, desde a alimentação da caixa em branco até a formação do produto final embalado, pode ser amplamente categorizado em quatro etapas principais: desembalagem (montagem), abertura, enchimento e fechamento.

- Passo 1: Alimentação e Montagem de Caixas: A máquina seleciona automaticamente uma caixa plana do magazine e a monta. Um sistema pneumático então suga e fecha o fundo da caixa, formando uma caixa preenchível. A caixa então segue para a área de carregamento no ângulo correto.

- Passo 2: Carregamento e Inserção do Produto: Nesta fase crítica, o sistema mecânico da máquina, frequentemente utilizando hastes de pressão ou braços robóticos, carrega o produto com precisão e delicadeza na caixa montada. Para encaixotadoras verticais, os produtos podem ser alimentados verticalmente a partir de um prato giratório.

- Etapa 3: Dobragem de abas: após a inserção do produto, a caixa se move para a zona de dobra, onde as abas superiores ou tampas da caixa são corretamente dobradas e preparadas para selagem.

- Passo 4: Selagem e Fechamento da Caixa: A etapa final envolve a máquina fechando as linguetas da caixa e prendendo-as para selar completamente a caixa. Isso pode ser feito por colagem ou fechamento por encaixe, dependendo do design da caixa e dos requisitos de segurança do produto. Antes do fechamento, a máquina normalmente dobra a lingueta da caixa e empurra a tampa para inserção.

- Etapa 5: Impressão e garantia de qualidade (pós-selagem): Muitas encaixotadoras automáticas com todos os recursos também incluem funções adicionais após a selagem, como anexar etiquetas de selagem, realizar envoltório termoencolhível, imprimir números de lote ou realizar detecção e rejeição on-line de quaisquer pacotes não qualificados.

Sincronização: a chave para uma operação perfeita

O desempenho ideal de qualquer máquina de encaixotamento depende da manutenção da sincronização perfeita entre o sistema de alimentação, o fluxo de produtos e a movimentação das caixas. Encartonadoras avançadas empregam sistemas sofisticados de temporização e uma série de sensores para coordenar com precisão esses dois fluxos — caixas e produtos —, garantindo uma integração perfeita em todas as etapas. Esses sistemas inteligentes podem ajustar dinamicamente as velocidades, garantindo que caixas e produtos cheguem ao ponto de inserção em perfeita harmonia, mesmo quando se lida com diferentes tamanhos ou dimensões de produtos. Esse nível preciso de sincronização não é apenas um recurso; é essencial para alcançar alta eficiência operacional, minimizar erros de embalagem e garantir uma qualidade de saída consistente.

|

| Máquina de Encartuchamento Automática GDZ-130 com Alimentador Multimaterial | Solução de Embalagem de Alta Velocidade |

III. Os benefícios transformadores da encadernação automatizada: aumentando a eficiência e o ROI

Aumento significativo na velocidade e produtividade da produção

As máquinas de encaixotamento automatizadas são projetadas para operar continuamente em velocidades muito superiores às operações manuais, frequentemente embalando centenas de caixas por minuto. Essa capacidade permite que os fabricantes aumentem drasticamente a velocidade e o rendimento da produção. Esse rápido rendimento é crucial para cumprir cronogramas de entrega apertados e permite que as empresas escalem a produção com eficiência sem comprometer a qualidade. Enquanto algumas máquinas podem processar de 10 a 20 caixas por minuto, modelos de alto desempenho podem exceder 300 caixas por minuto, com algumas aplicações específicas atingindo até 1.000 caixas por minuto. A eliminação dos fatores de fadiga humana garante alta velocidade consistente e produção confiável em ciclos de produção prolongados. A GDZ-130 da SFXB, com sua velocidade de encaixotamento de 30 a 120 caixas/min, atende diretamente à necessidade de produção de alta eficiência, alinhando-se aos padrões do setor para produção rápida.

Redução substancial nos custos de mão de obra e erros humanos

A embalagem manual de caixas de papelão é inerentemente trabalhosa, demorada e altamente propensa a erros humanos, como dobragem inadequada da caixa, posicionamento incorreto do produto ou selagem inconsistente. Máquinas de embalagem automatizadas reduzem significativamente a dependência de mão de obra manual, resultando em economias substanciais nos custos de mão de obra. A automação minimiza erros humanos que podem causar danos ao produto ou defeitos na embalagem. A consistência e a precisão das máquinas aprimoram a apresentação do produto e reduzem o desperdício, reduzindo, em última análise, os custos operacionais. Estudos indicam que sistemas automatizados de embalagem podem reduzir os custos de mão de obra em até 50%-60%, dobrando a produção. Esse ganho de eficiência não se reflete apenas na linha de produção, mas também na otimização de toda a cadeia de suprimentos.

Consistência superior e controle de qualidade

Máquinas de encaixotamento automatizadas garantem a montagem, o enchimento e a selagem uniformes da caixa, com variação mínima. Sensores integrados e sistemas de visão verificam a integridade da caixa, o posicionamento correto do produto e a qualidade da selagem em tempo real. Esse nível de controle de qualidade é difícil de ser alcançado manualmente e ajuda a manter os altos padrões exigidos por órgãos reguladores e clientes. A qualidade consistente da embalagem também melhora a reputação da marca, pois os consumidores associam embalagens organizadas e profissionais à confiabilidade do produto e ao cuidado meticuloso. Por exemplo, sensores de visão podem detectar tampas ausentes, etiquetas mal aplicadas ou etiquetas incorretas, garantindo que os produtos atendam aos padrões da marca. O sistema de detecção inteligente da GDZ-130, capaz de rejeitar automaticamente produtos não qualificados, eleva ainda mais o nível de controle de qualidade.

Proteção aprimorada do produto e danos reduzidos

A embalagem atua como a primeira linha de defesa contra danos ao produto durante o transporte e o armazenamento. As máquinas de encaixotamento automáticas podem ser programadas para manusear com precisão produtos frágeis ou com formatos irregulares, garantindo que as caixas sejam moldadas para se ajustarem perfeitamente aos produtos. Esse ajuste personalizado reduz a movimentação dentro da caixa, minimizando quebras ou deformações. Além disso, mecanismos de vedação seguros previnem contaminação e adulteração, o que é particularmente crítico para indústrias como farmacêutica, cosmética e alimentícia. Esse foco na proteção do produto se traduz diretamente na satisfação do cliente e na imagem da marca.

Flexibilidade para se adaptar a vários tamanhos e designs de caixas

As modernas máquinas de encaixotamento automáticas apresentam designs modulares e configurações flexíveis que podem acomodar uma ampla gama de tamanhos, formatos e materiais de caixas. Essa versatilidade permite que os fabricantes alternem entre diferentes linhas de produtos ou estilos de embalagem com tempo de inatividade mínimo. Além disso, essas máquinas oferecem opções avançadas de impressão e etiquetagem, permitindo que as marcas personalizem as embalagens com logotipos, códigos de barras e informações do produto, aumentando o apelo de marketing e a conformidade com os requisitos de rastreabilidade. Por exemplo, a GDZ-130 é capaz de acomodar caixas com dimensões que variam de (70-200) mm x (35-120) mm x (14-70) mm e pode ser personalizada de acordo com as necessidades do cliente, demonstrando sua excepcional adaptabilidade.

A repetida menção à adaptabilidade — slots de alimentação ajustáveis, manuseio de vários tamanhos e estilos de caixas e trocas rápidas — indica uma mudança fundamental na filosofia de design. A capacidade específica da GDZ-130 de "alterar as especificações da embalagem" e ser "personalizada de acordo com as necessidades do cliente" enfatiza isso ainda mais. Essa versatilidade não é uma característica acidental, mas uma resposta direta à crescente fragmentação das linhas de produtos, aos ciclos de vida mais curtos dos produtos e à crescente demanda por embalagens personalizadas em todos os setores. A tendência subjacente é a necessidade de os fabricantes permanecerem ágeis, e suas máquinas devem suportar essa agilidade. Essa perspectiva redefine a flexibilidade da máquina como uma vantagem competitiva estratégica para a empresa compradora. Ela destaca uma encartuchadeira versátil como um investimento à prova de futuro, capaz de se adaptar às crescentes demandas do mercado e portfólios de produtos sem reinvestimento significativo em novas máquinas. Isso é particularmente atraente para empresas que operam em setores dinâmicos ou aquelas com linhas de produtos diversas, demonstrando a visão de futuro da SFXB em design.

Sustentabilidade e Benefícios Ambientais

A sustentabilidade tem se tornado uma prioridade cada vez mais importante para fabricantes e consumidores. As embalagens cartonadas são frequentemente recicláveis e biodegradáveis, tornando-se uma alternativa ecológica às embalagens plásticas. As máquinas de encartuchamento automáticas otimizam o uso de material, minimizando o desperdício por meio de cortes e dobras precisos, contribuindo para a conservação de recursos. Ao reduzir defeitos nas embalagens e o uso excessivo de material, essas máquinas ajudam as empresas a reduzir sua pegada ambiental e a atender aos padrões regulatórios para embalagens sustentáveis. As encartuchadoras modernas também se concentram em melhorar a eficiência energética, otimizando motores, sensores e sistemas de controle para reduzir o consumo de energia. Isso não apenas reduz os custos operacionais, mas também atende às demandas globais por uma produção ambientalmente responsável.

Segurança aprimorada dos funcionários

Máquinas de encaixotamento automatizadas melhoram significativamente a segurança no local de trabalho. Ao transferir tarefas repetitivas e fisicamente exigentes para máquinas, elas reduzem o risco de os funcionários sofrerem lesões por esforço repetitivo (LER) e outras lesões associadas ao manuseio manual de itens pesados ou movimentos repetitivos. As máquinas são normalmente equipadas com botões de parada de emergência, proteções de segurança e sistemas de intertravamento para impedir o acesso às partes móveis durante a operação, protegendo assim os operadores. Esse foco na segurança não apenas melhora o ambiente de trabalho, mas também contribui para a redução das taxas de acidentes de trabalho e dos custos associados.

Integração e otimização da linha de produção

As máquinas de encaixotamento automáticas frequentemente fazem parte de linhas de embalagem maiores, integrando-se perfeitamente com equipamentos a montante e a jusante. Essa integração pode incluir conexões com transportadores de produtos, sistemas de codificação e marcação, controladores de peso e encaixotadoras. Protocolos de comunicação avançados permitem que a máquina de encaixotamento troque dados com outros componentes da linha de produção, garantindo uma operação coordenada e permitindo o monitoramento e o controle abrangentes da linha. Essa capacidade de integração minimiza gargalos, aumenta a eficiência geral da produção e estabelece as bases para um ambiente de fabricação mais inteligente e interconectado. A máquina GDZ-130 pode ser usada sozinha ou em conjunto com outros equipamentos para formar uma linha de produção completa, enfatizando ainda mais sua flexibilidade de integração.

IV. Tecnologias Avançadas em Máquinas de Encartuchamento: Abraçando a Era da Indústria 4.0

A convergência da Indústria 4.0, IoT e IA

A Indústria 4.0, também conhecida como a Quarta Revolução Industrial, é caracterizada pela integração de tecnologias avançadas como Inteligência Artificial (IA), Internet das Coisas (IoT), robótica e big data em processos de manufatura e logística. As máquinas de cartonagem, como um microcosmo dessa transformação, estão alavancando essas tecnologias de maneiras sem precedentes.

- Automação e Robótica: A IA permite a criação de sistemas robóticos avançados capazes de executar tarefas complexas e precisas, como montagem, embalagem e controle de qualidade. Esses sistemas também podem ser equipados com recursos de aprendizagem e adaptabilidade, aumentando sua flexibilidade e eficiência. Em máquinas de encaixotamento, a robótica é utilizada para inserção, agrupamento e manuseio precisos de produtos, resultando em maior velocidade e precisão.

- Internet das Coisas (IoT): A IoT aprimora o rastreamento e o monitoramento de materiais de embalagem ao incorporar inteligência digital às embalagens físicas. Isso envolve o uso de tecnologias como etiquetas RFID e códigos QR, permitindo que fabricantes, varejistas e até mesmo consumidores monitorem o trajeto de uma embalagem da linha de produção até o destino final com precisão incomparável. Em máquinas de encaixotamento, sensores de IoT podem coletar dados em tempo real sobre o desempenho da máquina, permitindo otimização contínua e manutenção preditiva.

- Inteligência Artificial (IA) e Aprendizado de Máquina (AM): A IA desempenha um papel crucial na otimização de processos de fabricação, manutenção preditiva e gestão da cadeia de suprimentos. Algoritmos de IA podem analisar dados históricos para identificar padrões, resultando em processos de fabricação otimizados, como a minimização de perdas de matéria-prima, a redução do consumo de energia ou a redução do tempo de produção. Em máquinas de cartonagem, a IA pode ser usada para controle de qualidade em tempo real, automatizando a inspeção de produtos para reduzir a necessidade de verificações manuais e aumentando a eficiência geral da produção. A manutenção preditiva é uma das aplicações mais significativas da IA na Indústria 4.0, analisando dados de sensores de máquinas para prever possíveis falhas, permitindo a manutenção preventiva antes que elas ocorram.

Essa convergência de tecnologias não só aumenta a eficiência e a precisão das máquinas de cartonagem, como também as torna adaptáveis às crescentes demandas do mercado. Por exemplo, os recursos de detecção inteligente da GDZ-130, juntamente com seu sistema de controle PLC, exemplificam a aplicação dessas tecnologias avançadas.

Fábricas Inteligentes e Ecossistemas Conectados

A visão da Indústria 4.0 é criar fábricas inteligentes onde sistemas interconectados possam se comunicar de forma autônoma e otimizar as operações. As máquinas de encartuchamento são um componente-chave dessa visão. Ao se integrarem a outras máquinas na linha de produção, como máquinas de envase, etiquetadoras e paletizadoras, as encartuchadoras contribuem para um ecossistema integrado e interconectado. Essa integração não apenas aumenta a eficiência, mas também permite a coleta e a análise de dados em tempo real, levando à otimização operacional contínua e ao estabelecimento de métricas de desempenho, resultando em economias significativas de custos.

O mercado de Embalagem 4.0 está vivenciando um crescimento significativo, impulsionado pela digitalização e automação, visando otimizar processos, melhorar a visibilidade da cadeia de suprimentos, garantir a qualidade do produto e proporcionar experiências envolventes ao consumidor. Essa mudança permite que as empresas atendam às crescentes necessidades dos clientes, aos requisitos regulatórios e às metas de sustentabilidade, ao mesmo tempo em que promovem a inovação e a competitividade no setor de embalagens.

V. Práticas Sustentáveis: Um Futuro Verde para o Projeto e Operação de Máquinas de Encartuchamento

Compatibilidade com materiais ecológicos

À medida que consumidores e empresas se conscientizam cada vez mais sobre o impacto ambiental dos resíduos de embalagens, a sustentabilidade ganha destaque. As máquinas de encartuchamento se adaptaram a essas demandas, tornando-se mais versáteis no manuseio de uma gama mais ampla de materiais sustentáveis e recicláveis. Muitos fabricantes agora priorizam o uso de papelão e opções de embalagens biodegradáveis em detrimento do plástico. Máquinas de encartuchamento capazes de gerenciar esses materiais com eficiência estão em alta demanda. Por exemplo, as caixas de papelão podem ser feitas de uma ampla gama de materiais reciclados e recicláveis, tornando a embalagem cartonada uma opção altamente sustentável.

Eficiência Energética Aprimorada

A eficiência energética tornou-se uma prioridade cada vez mais importante no projeto e na operação de máquinas de cartonagem. Ao otimizar as configurações da máquina, utilizar componentes com eficiência energética e implementar práticas operacionais sustentáveis, o consumo de energia e o desperdício podem ser minimizados.

- Componentes de eficiência energética: A modernização de máquinas de cartonagem com motores, sensores e sistemas de controle energeticamente eficientes pode resultar em economias de energia substanciais. Esses componentes são projetados para minimizar o desperdício de energia e otimizar o desempenho, tornando-os um investimento valioso para empresas que buscam reduzir seu impacto ambiental e custos operacionais.

- Configurações otimizadas da máquina: O ajuste fino das configurações da máquina, como velocidade, temperatura e pressão, pode contribuir para uma economia significativa de energia. Ao ajustar essas configurações com base em requisitos específicos de produção, as empresas podem evitar o consumo desnecessário de energia, mantendo a alta qualidade da produção.

- Automação Inteligente: O aproveitamento de tecnologias de automação inteligente pode levar à melhoria da eficiência energética em máquinas de cartonagem. Sistemas de automação podem otimizar os processos de produção, reduzir o tempo ocioso e minimizar o desperdício de energia, resultando em menor consumo de energia e maior eficiência operacional.

- Auditorias regulares de energia: A realização de auditorias energéticas regulares pode fornecer insights valiosos sobre os padrões de consumo de energia das máquinas de cartonagem. Ao analisar os dados de consumo de energia e identificar áreas de melhoria, as empresas podem desenvolver estratégias de eficiência energética informadas, direcionadas a áreas específicas de alto consumo de energia.

Essas práticas não apenas reduzem os custos operacionais, mas também permitem que as empresas cumpram as normas e regulamentações ambientais, melhorem sua reputação e atraiam parceiros e clientes ambientalmente conscientes.

Redução de Resíduos e Uso Otimizado de Materiais

Soluções automatizadas de encadernação desempenham um papel fundamental na redução de resíduos. Por meio de processos precisos de enchimento e selagem de caixas, essas máquinas minimizam o desperdício de material. A automação também reduz o risco de danos ao produto, minimizando os danos causados por manuseio inadequado ou erro humano. Soluções de embalagem inteligente, combinadas com IA, podem reduzir o desperdício de material em até 20%, enquanto aumentam a eficiência da produção em 15%. Por exemplo, encartuchadoras wrap-around são capazes de criar embalagens secundárias personalizadas que se adaptam precisamente às dimensões do produto, resultando em menor consumo geral de material. Essa eficiência de material contribui para a redução das emissões de CO2 e promove um modelo de economia circular.

VI. Manutenção e solução de problemas: garantindo a operação suave da máquina de encadernação

Práticas comuns de manutenção

Para garantir que as máquinas de embalagem operem sem problemas e evitem paradas dispendiosas para reparos, um plano de manutenção bem estruturado é crucial. Inspeções regulares, testes adequados e ajustes de rotina ajudam os equipamentos de embalagem a durar mais e a atingir a máxima eficiência.

- Crie um cronograma de manutenção: Desenvolver um cronograma de manutenção detalhado é uma das melhores maneiras de manter as máquinas de embalagem funcionando sem problemas. A manutenção programada regularmente garante que todas as peças sejam inspecionadas e revisadas em intervalos adequados. As recomendações do fabricante quanto à frequência de manutenção devem ser consultadas e o nível de utilização da instalação deve ser considerado. Operações de embalagem de alto volume podem exigir manutenção mais frequente do equipamento.

- Realizar inspeções de rotina: Inspeções regulares são essenciais em um plano de manutenção preventiva, pois permitem a detecção de pequenos problemas antes que se tornem graves. Pessoal qualificado deve examinar todos os componentes vitais da máquina em busca de sinais de danos.

- A lubrificação é fundamental: A lubrificação é essencial para a longevidade dos equipamentos de embalagem. Peças móveis como rolamentos, rolos e correntes devem ser lubrificadas adequadamente para reduzir o atrito e minimizar o desgaste. A lubrificação inadequada pode levar ao aumento do desgaste, superaquecimento e falha prematura das peças.

- A limpeza é crucial: Manter as máquinas de embalagem limpas é essencial tanto para a higiene quanto para o desempenho da máquina. Detritos, poeira e resíduos de material de embalagem podem obstruir peças móveis e causar mau funcionamento. Com o tempo, o acúmulo de sujeira pode prejudicar o desempenho da máquina e causar atolamentos ou quebras.

- Teste e calibre regularmente: Testes e calibrações regulares garantem que as máquinas de embalagem atinjam níveis ideais de desempenho. Os testes confirmam que todos os componentes estão funcionando corretamente, enquanto a calibração garante que a máquina esteja configurada com os parâmetros corretos. Sensores defeituosos, temporização incorreta ou componentes desalinhados podem levar a embalagens imprecisas, desperdício de material ou danos ao produto durante o armazenamento ou transporte.

- Priorizar verificações de segurança: A segurança é prioridade máxima na manutenção de máquinas de embalagem. Verifique regularmente os botões de parada de emergência, proteções e travas de segurança para garantir que estejam funcionando corretamente. Qualquer mau funcionamento nos sistemas de segurança pode levar a acidentes, por isso é crucial incluir verificações de segurança em seu plano de manutenção de rotina.

- Tenha peças de reposição à mão: Máquinas de embalagem são complexas e a maioria das peças acaba se desgastando e precisa ser substituída. Para evitar paradas, é essencial manter peças de reposição essenciais à mão. Itens comumente substituídos, como correias, sensores e vedações, devem fazer parte do seu estoque para minimizar atrasos durante os reparos.

Estratégias comuns de solução de problemas

Mesmo com um plano de manutenção robusto, as máquinas de cartonagem podem ocasionalmente apresentar problemas. Entender estratégias comuns de solução de problemas pode minimizar o tempo de inatividade.

- Problemas de alimentação de caixa: Verifique se há bloqueios ou danos no compartimento de caixas, certificando-se de que as caixas estejam carregadas corretamente e alinhadas. Inspecione as ventosas ou pinças quanto a danos ou bloqueios, limpando-as ou substituindo-as conforme necessário. Se as caixas estiverem sendo alimentadas muito rapidamente, causando atolamentos, tente reduzir a velocidade de alimentação.

- Desafios de inserção de produtos: Verifique as dimensões corretas do produto e inspecione o mecanismo de inserção quanto a danos ou desgaste. Certifique-se de que os empurradores ou dispositivos de coleta e colocação estejam funcionando corretamente, lubrificando as peças móveis conforme necessário. Monitore o fluxo do produto, verificando se há bloqueios no funil ou na calha de entrada do produto.

- Defeitos de vedação e colagem: Verifique as configurações de temperatura e pressão do sistema de colagem, certificando-se de que estejam de acordo com as recomendações do fabricante. Limpe regularmente os aplicadores de cola para evitar acúmulo, garantindo uma distribuição uniforme e eficaz da cola. Se for utilizada selagem a quente, verifique se os elementos de aquecimento estão devidamente calibrados e se mantêm uma temperatura estável.

- Mau funcionamento do sensor: Inspecione e limpe regularmente todos os sensores, com atenção especial aos responsáveis por detectar a presença da caixa, o posicionamento do produto e a verificação do lacre. Calibre os sensores conforme necessário e substitua aqueles que apresentarem sinais de desgaste ou danos.

- Problemas com PLC e HMI: Mantenha os sistemas de controle atualizados com os firmwares e patches de software mais recentes. Implemente um sistema de backup robusto para programas de CLP e configurações de IHM para minimizar o tempo de inatividade em caso de falhas no sistema. Treine os operadores para reconhecer sinais de alerta de problemas no sistema de controle e executar procedimentos básicos de solução de problemas.

- Falhas de motor e acionamento: A manutenção regular, incluindo a verificação de ruídos, vibrações ou calor incomuns, pode ajudar a prevenir panes inesperadas. Implemente um cronograma de manutenção preditiva usando análise de vibração e imagens térmicas para detectar potenciais problemas no motor antes que causem problemas significativos. Mantenha motores e acionamentos sobressalentes à mão para componentes críticos, reduzindo o tempo de inatividade durante as substituições.

VII. Escolher um fabricante confiável de máquinas de encadernação: a chave para uma parceria de longo prazo

Selecionar o fabricante certo de máquinas de cartonagem é uma decisão estratégica que impactará diretamente a eficiência, a confiabilidade e o sucesso a longo prazo das suas operações de embalagem. Aqui estão os principais fatores a serem considerados ao avaliar potenciais fornecedores:

Experiência e conhecimento especializado

Procure fabricantes com ampla experiência em soluções de embalagemUm fornecedor com profundo conhecimento do setor e profundo entendimento das necessidades do cliente pode oferecer insights mais valiosos e ajudar a identificar oportunidades de melhoria. Isso inclui sua experiência com o seu tipo específico de produto e sua capacidade de fornecer soluções personalizadas.

Capacidades de personalização e flexibilidade

Evite empresas que promovem soluções "universais". O fornecedor ideal avaliará suas necessidades específicas e oferecer uma combinação personalizada de equipamentos e serviços de embalagemIsso inclui a capacidade de personalizar as máquinas de acordo com o tamanho, o formato e as necessidades de embalagem do seu produto. A máquina de encaixotamento GDZ-130 da SFXB, por exemplo, destaca suas opções de múltiplas peças personalizáveis de acordo com as necessidades do cliente e especificações de embalagem ajustáveis para diferentes usos. Essa flexibilidade é crucial para a adaptação às crescentes demandas do mercado e aos portfólios de produtos.

Investimento em Pesquisa e Desenvolvimento (P&D) e Inovação

Concentre-se em fabricantes que investem ativamente em P&D para impulsionar a inovação. A indústria de embalagens evolui rapidamente, com novas tecnologias e materiais em constante surgimento. Um fornecedor que entende as tendências do setor e integra ativamente tecnologias de ponta (como IA, IoT e robótica) em seus projetos de máquinas garantirá que você receba as soluções mais avançadas e eficientes. A GDZ-130 da SFXB, desenvolvida com base na incorporação de tecnologias nacionais e estrangeiras de ponta, exemplifica esse compromisso com a inovação tecnológica.

Serviço e suporte pós-venda

Um sistema de serviço pós-venda confiável é fundamental. Isso inclui:

- Serviços de Manutenção e Consultoria: Certifique-se de que o fornecedor oferece serviços de manutenção e consultoria para ajudar você a manter seu equipamento funcionando com desempenho máximo.

- Disponibilidade de peças de reposição: Informe-se sobre a disponibilidade de peças de reposição e a rapidez com que elas podem ser fornecidas quando forem necessárias substituições.

- Treinamento do Operador: Entenda se eles oferecem treinamento contínuo aos operadores para garantir que sua equipe possa operar as máquinas com eficiência.

- Capacidade de resposta: Procure um parceiro que possa fornecer respostas e assistência rápidas, em vez de apenas um fornecedor.

O GDZ-130 da SFXB oferece “serviço pós-venda vitalício” e “garantia de 1 ano”, além de destacar sua função de exibição de falhas para solução de problemas em tempo hábil, o que indica um comprometimento com o suporte ao cliente.

Reputação e Parcerias na Indústria

Escolha um fornecedor que mantenha relacionamentos sólidos com os principais fabricantes de equipamentos e consumíveis. Isso indica que eles são confiáveis no setor e podem fornecer soluções abrangentes. Consulte estudos de caso e depoimentos de clientes para avaliar seu sucesso em diversos setores (por exemplo, alimentício, farmacêutico e cosmético).

Custo-efetividade e retorno sobre o investimento (ROI)

Embora o custo inicial seja uma consideração importante, é ainda mais crucial garantir que você esteja adquirindo uma máquina ou sistema de qualidade, não apenas a opção mais acessível. Avalie os benefícios a longo prazo da máquina, incluindo redução de custos de mão de obra, aumento da eficiência, minimização do desperdício de material e redução de danos ao produto, todos os quais impactarão o ROI.

Ao considerar esses fatores de forma abrangente, as empresas podem tomar uma decisão informada e selecionar um fabricante de máquinas de encadernação que atenda às suas necessidades atuais e suporte seu crescimento futuro.

VIII. Tendências do Mercado de Máquinas de Embalagem

Motores de crescimento do mercado

O mercado global de automação de embalagens está em rápido crescimento, com projeção de atingir US$ 145,8 bilhões até 2033, com uma Taxa Composta de Crescimento Anual (CAGR) de 7,41 TP3T. Esse crescimento é impulsionado principalmente por:

- Crescente demanda das indústrias de uso final: Aumento da procura de produtos embalados em setores como alimentos e bebidas, assistência médica, produtos farmacêuticos, e a logística é um grande impulsionador da expansão do mercado.

- Adoção de automação e tecnologias inteligentes: A automação aumenta a capacidade de produção, reduz custos de mão de obra e minimiza erros de embalagem. A integração de tecnologias avançadas como IA, IoT e robótica melhora a velocidade, a precisão e a flexibilidade das máquinas, abrindo novas áreas de aplicação.

- Demanda por embalagens sustentáveis: A crescente consciência ambiental entre consumidores e órgãos reguladores está impulsionando a demanda por soluções de embalagens recicláveis, biodegradáveis e com eficiência energética.

- Expansão do comércio eletrônico: O crescimento contínuo do comércio eletrônico alimenta a demanda por máquinas menores e mais eficientes, capazes de lidar com pedidos individuais e fornecer embalagens personalizadas e duráveis para suportar a cadeia logística.

Insights de mercado regional

- Ásia-Pacífico: Espera-se que a região Ásia-Pacífico detenha a maior fatia do mercado global de automação de embalagens (34,1%) em 2024 e continue a dominar. Países como China e Índia oferecem ambientes de fabricação de baixo custo e incentivos fiscais para importação de máquinas, estimulando o crescimento do mercado. A rápida industrialização e a iniciativa "Made-in-China" estão impulsionando uma demanda significativa por máquinas.

- América do Norte: A América do Norte continua líder no mercado de embalagens sustentáveis devido à presença de fabricantes importantes, políticas governamentais e uma infraestrutura bem estabelecida de reciclagem de papel e papelão.

- Europa: Prevê-se que o mercado europeu experimente um crescimento significativo, impulsionado pelas proibições de plásticos de uso único e pelo crescente interesse em embalagens recicláveis.

No geral, o mercado de máquinas de embalagem está caminhando para soluções mais flexíveis, eficientes e sustentáveis, com a inovação tecnológica e a evolução das demandas dos consumidores continuando a moldar seu futuro.

Conclusão

A máquina de encaixotamento evoluiu de um simples dispositivo mecânico para uma solução de automação inteligente indispensável na manufatura moderna. Sua trajetória de desenvolvimento reflete a busca contínua da indústria por eficiência, precisão e custo-benefício, transitando gradualmente de operações manuais intensivas em mão de obra para sistemas automatizados altamente integrados. Essa evolução não apenas aprimorou a capacidade de produção, mas também remodelou a forma como as empresas operam e competem no mercado.

Atualmente, as máquinas de encaixotamento demonstram vantagens incomparáveis no aumento da velocidade de produção, na redução significativa dos custos de mão de obra e do erro humano, na garantia de consistência superior do produto e no controle de qualidade, no aprimoramento da proteção do produto e na flexibilidade para adaptação a diversos tamanhos e designs de caixas. A Máquina de Encaixotamento Automática GDZ-130, carro-chefe da SFXB, incorpora plenamente esses recursos avançados com sua integração de configurações leves, elétricas, pneumáticas e mecânicas, sistema de detecção inteligente e alimentador de embalagens multimateriais, atendendo às rigorosas demandas da produção moderna por alta eficiência e confiabilidade.

Olhando para o futuro, a profunda integração da Indústria 4.0, IoT, IA e robótica continuará a impulsionar o mercado de máquinas de cartonagem. Essas tecnologias não apenas possibilitam fábricas mais inteligentes e ecossistemas de produção interconectados, mas também proporcionam benefícios operacionais e vantagens competitivas sem precedentes por meio de manutenção preditiva, análise de dados em tempo real e processos de produção otimizados. Ao mesmo tempo, a sustentabilidade tornou-se um impulsionador essencial da indústria, levando os fabricantes a priorizar materiais ecologicamente corretos, eficiência energética e redução de resíduos em projetos e operações para atender às crescentes demandas dos consumidores e regulatórias.

Para empresas que buscam otimizar seus processos de embalagem, investir em máquinas de encadernação automatizadas avançadas não é mais uma opção, mas um imperativo estratégico para manter a competitividade no mercado. Escolher um fabricante com vasta experiência, sólida capacidade de P&D, serviços de personalização flexíveis e excelente suporte pós-venda é crucial. Por meio desse investimento estratégico, as empresas podem obter ganhos imediatos de eficiência operacional e economia de custos, ao mesmo tempo em que estabelecem uma base sólida para o crescimento futuro e o desenvolvimento sustentável.

Perguntas frequentes (FAQ) sobre máquinas de encadernação

Q1: O que é uma máquina de cartonagem?

R1: Uma máquina de encaixotamento é um dispositivo automatizado que forma blocos de papelão planos, insere produtos com precisão e os sela. Também conhecida como máquina de embalagem de papelão, encartuchadeira ou máquina de selagem de papelão, é essencial para a produção automatizada em larga escala.

Q2: Quais são os principais tipos de máquinas de cartonagem?

R2: Os principais tipos incluem encaixotadoras horizontais (carga lateral), verticais (carga superior) e wrap-around. Elas também diferem em movimento (contínuo ou intermitente) e nível de automação (semiautomático ou totalmente automático).

Q3: Quais são os principais benefícios de usar uma máquina de caixa automática?

R3: Os principais benefícios incluem aumento significativo na velocidade e na produtividade da produção, redução substancial nos custos de mão de obra e erros humanos, consistência e controle de qualidade superiores, proteção aprimorada do produto e flexibilidade para se adaptar a vários tamanhos e designs de caixas.

Q4: Como funciona uma máquina de cartonagem?

R4: O processo geralmente envolve quatro etapas principais: alimentação e montagem da caixa, carregamento e inserção do produto, dobragem da aba e selagem e fechamento da caixa. Algumas máquinas também incluem funções de pós-selagem, como impressão e garantia de qualidade.

Q5: Qual é o papel dos sensores e sistemas de visão em máquinas de encadernação?

R5: Sensores e sistemas de visão são cruciais para uma operação precisa e controle de qualidade. Eles detectam a presença da caixa, o posicionamento do produto e verificam a integridade do lacre, ajudando a identificar e rejeitar produtos não qualificados, reduzindo assim o desperdício e garantindo a qualidade.

Q6: Como as máquinas de cartonagem contribuem para a sustentabilidade?

R6: Eles contribuem por serem compatíveis com materiais ecológicos (como papelão reciclável), aumentando a eficiência energética por meio de configurações e componentes otimizados e reduzindo o desperdício por meio do uso preciso do material e minimizando defeitos.

P7: Que tipos de produtos podem ser embalados por máquinas de caixa?

A7: As máquinas de encaixotamento são versáteis e podem embalar uma ampla gama de produtos, incluindo garrafas, frascos, ampolas, cartelas blister, tubos, sacos, bolsas, cereais, café e vários bens de consumo, produtos farmacêuticos e alimentos.

P8: Quais são as práticas comuns de manutenção para máquinas de encadernação?

R8: As práticas comuns incluem a criação de um cronograma de manutenção detalhado, a realização de inspeções de rotina, a garantia de lubrificação adequada, a manutenção da limpeza, testes e calibração regulares, a priorização de verificações de segurança e a manutenção de peças de reposição à mão.

P9: Quais tecnologias avançadas estão integradas às modernas máquinas de encadernação?

A9: As máquinas de encadernação modernas integram tecnologias da Indústria 4.0, como Inteligência Artificial (IA), Internet das Coisas (IoT) e robótica para automação aprimorada, manutenção preditiva, coleta de dados em tempo real e processos de produção otimizados.

Q10: Como uma máquina de encaixotamento garante a sincronização do produto e da caixa?

R10: Máquinas de encaixotamento avançadas utilizam sistemas complexos de temporização e sensores para coordenar com precisão o fluxo do produto e o movimento da caixa. Elas podem ajustar dinamicamente as velocidades para garantir que os produtos e as caixas cheguem ao ponto de inserção em perfeita harmonia, minimizando erros e maximizando a eficiência.

| Referências: | |

| 1. | Tamanho do mercado de máquinas de cartonagem, participação e análise da indústria ——Obtido de:FortuneBusinessInsights |

| 2. | Tamanho do mercado de equipamentos de embalagem sustentáveis, por tipo de equipamento, por materiais de embalagem, por aplicação, por uso final, por canal de distribuição, previsão de crescimento, 2025-2034 ——Obtido de:GminSights |

| 3. | Sistemas de embalagem automatizados – Uma abordagem de engenharia de sistemas ——Obtido de:www.researchgate.net |

Comentários