Máquinas de embalagem de alimentos são sistemas industriais especializados, projetados para embalar e selar produtos alimentícios de forma eficiente, higiênica e automatizada. Eles protegem os alimentos da contaminação e prolongam a vida útil, fornecendo embalagens herméticas ou com lacre de segurança. Na produção moderna de alimentos, praticamente todos os alimentos embalados (além de frutas ou produtos frescos) passam por equipamento de embalagem automatizado. Por exemplo, uma fonte do setor observa que “independentemente do tipo de alimento, essa embalagem é feita com uma máquina de embalagem de alimentos automatizada”, destacando o quão onipresentes essas máquinas se tornaram nas linhas de processamento de alimentos.

O global máquinas de embalagem de alimentos O mercado está crescendo rapidamente. Relatórios do setor estimam que seu valor seria de cerca de US$ 19,9 bilhões em 2023, com projeções de cerca de US$ 30,9 bilhões até 2034. Essa expansão é impulsionada pelo aumento do consumo de alimentos processados e pela necessidade de embalar grandes volumes rapidamente. Máquinas automatizadas não se cansam nem introduzem contaminantes; elas podem operar continuamente com precisão consistente. Por exemplo, os sistemas de embalagem podem operar por horas sem variação de qualidade, ao contrário do trabalho manual, o que ajuda a eliminar gargalos e riscos de higiene na linha de produção.

Neste guia, exploramos os principais tipos de máquinas de embalagem de alimentos, desde embaladoras primárias (como seladoras a vácuo e sistemas de formação, enchimento e selagem) até equipamentos secundários e de fim de linha (encartonadoras, encaixotadoras, etc.). Explicaremos como cada máquina funciona e por que é usada, fornecendo uma visão geral com base científica para ajudar os fabricantes a escolher a solução certa.

Máquinas de embalagem a vácuo

As máquinas de embalagem a vácuo removem o ar da embalagem e a selam hermeticamente. Isso é especialmente eficaz para alimentos altamente perecíveis, como carnes frescas, queijos ou refeições cozidas. Ao eliminar o oxigênio, a selagem a vácuo inibe o crescimento bacteriano aeróbico e a oxidação, reduzindo drasticamente a deterioração. Por exemplo, seladoras a vácuo pode conservar alimentos por até 3 a 5 vezes mais tempo do que em condições normais de armazenamento. De fato, fontes do setor observam que itens perecíveis (por exemplo, carnes frescas, alimentos congelados) são "melhor embalados a vácuo" porque esse processo pode "prolongar significativamente a vida útil do produto". Na prática, as máquinas de vácuo são amplamente utilizadas para produtos destinados à exposição em freezers ou armazenamento de longo prazo. Algumas embaladoras a vácuo avançadas também suportam a embalagem em atmosfera modificada (MAP), injetando gás inerte (como nitrogênio) antes da selagem, prolongando ainda mais a vida útil sem o uso de produtos químicos.

Máquinas de Envolvimento por Fluxo

As máquinas de embalamento por fluxo (um tipo de sistema horizontal de formação, enchimento e selagem) envolvem os produtos em um filme plástico contínuo. Em uma embaladora por fluxo, os itens individuais são alimentados por uma esteira em um tubo de filme, que é então selado em ambos os lados para formar uma embalagem tipo "almofada". Esse movimento horizontal é muito versátil: funciona para barras de alimentos sólidos, biscoitos, confeitos, carnes congeladas e muitos outros produtos. As embaladoras por fluxo oferecem alta velocidade – máquinas de nível básico podem processar de 50 a 150 pacotes por minuto, enquanto modelos industriais de ponta podem exceder 1.000 pacotes por minuto. As embalagens resultantes são herméticas e resistentes à umidade, protegendo o conteúdo contra poeira e oxigênio. Ao manter as embalagens hermeticamente fechadas, a embalagem por fluxo ajuda a manter o frescor e a qualidade do produto. Muitos fabricantes também imprimem a marca ou instruções no filme antes da selagem, maximizando a atratividade nas prateleiras.

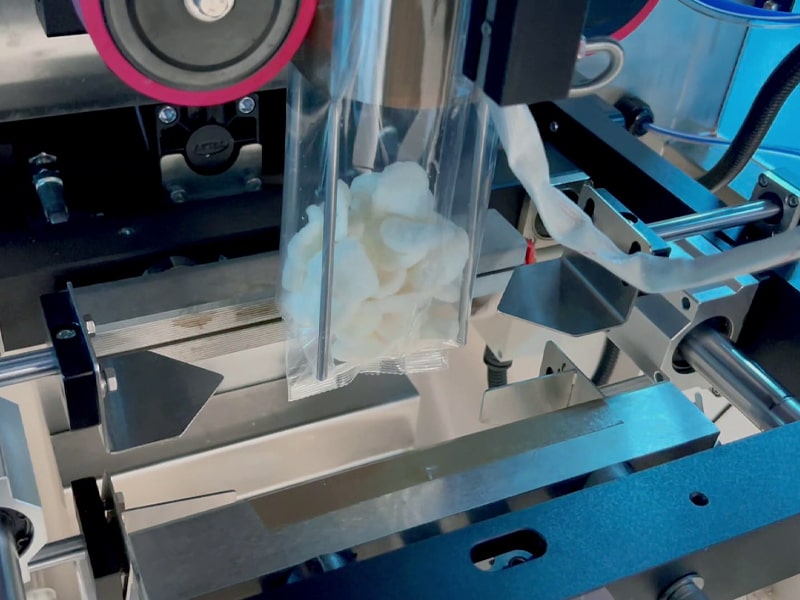

Máquinas Verticais de Formar-Encher-Selar (VFFS)

As máquinas verticais de formação, enchimento e selagem criam sacos na vertical usando filme em rolo. Máquina VFFS, um rolo de filme plástico (ou laminado) é moldado em uma bolsa ao redor de um tubo de moldagem. A máquina então enche a bolsa com o produto e sela a parte superior, tudo em um movimento contínuo. Essas máquinas começam com um grande rolo de filme, moldam-no em um formato de bolsa, enchem a bolsa com o produto e a selam – normalmente em velocidades de até 300 bolsas por minuto. As linhas VFFS são valorizadas por sua eficiência e economia de espaço; são "soluções de embalagem rápidas e econômicas que conservam o valioso espaço da fábrica". Elas podem usar uma ampla variedade de filmes (polietileno, laminados de folha metálica, etc.) e fatores de forma (bolsas planas, com fole, verticais). Aplicações comuns incluem pós, grãos, nozes, salgadinhos e qualquer produto de fluxo livre onde uma bolsa ou saco selado seja desejado.

Máquinas de ensacamento

Máquinas de ensacamento (frequentemente chamadas de ensacadoras de boca aberta) enchem sacos ou bolsas pré-fabricadas com o produto e, em seguida, os selam. Essa abordagem é popular para alimentos secos a granel. Alimentos como arroz, farinha, açúcar, cereais, rações para animais de estimação e misturas em pó são frequentemente embalados em sacos ou sacas por essas máquinas. Em uma linha de ensacamento típica, o produto é medido (por exemplo, por uma balança ou balança multicabeça) e alimentado em um saco aberto. O saco é então fechado por selagem a quente, costura ou outro método. Para alta precisão, os fabricantes usam balanças de precisão; por exemplo, a Ishida – uma marca líder em equipamentos de embalagem – oferece balanças multicabeça que alimentam as máquinas de ensacamento para garantir que cada saco contenha exatamente o peso correto. Fontes de embalagens observam que máquinas de ensacamento são "comuns para embalar cereais e alimentos em pó". Ensacadoras de alta velocidade podem manusear centenas de sacos por minuto e garantem um manuseio cuidadoso de produtos delicados. Após o enchimento, os sacos são normalmente enviados para uma esteira transportadora ou paletizadora para envio em lote.

Sistemas de Enchimento, Tampagem e Selagem

Para alimentos líquidos ou engarrafados, especializados máquinas de enchimento e fechamento são utilizados. Máquinas de envase dispensam com precisão bebidas, molhos, laticínios ou outros líquidos em garrafas, potes ou recipientes. Elas podem utilizar gravidade, bombas de pistão ou mecanismos volumétricos, dependendo do tipo de fluido. Após o envase, as máquinas de fechamento aplicam tampas ou tampinhas automaticamente. Fontes da indústria de embalagens explicam que as máquinas de fechamento “fecham alimentos engarrafados colocando tampas herméticas”, especialmente em linhas de refrigerantes, xaropes e bebidas. Na prática, uma linha de bebidas pode ter um transportador acumulador para alinhar garrafas, uma estação de enchimento de líquidos, uma tampadora e, em seguida, uma etiquetadora. O acumulador (ou transportador de "alimentação") espaça e alinha os recipientes para que a enchedora e a tampadora possam trabalhar em alta velocidade. Juntas, essas máquinas formam uma linha contínua de envase de líquidos – de garrafas cruas a produtos selados e etiquetados – com mínima intervenção humana. Elas garantem que cada recipiente seja enchido até o nível correto e devidamente selado, o que é fundamental para a segurança alimentar e a validade.

Controladores de peso e equipamentos de inspeção

Máquinas de inspeção de qualidade e segurança complementam a linha de embalagem. Controladores de peso são balanças de alta velocidade instaladas após o envase para verificar o peso de cada pacote. Cada item é pesado e qualquer pacote abaixo ou acima do peso é ejetado da linha. De acordo com especialistas em embalagem, os controladores de peso "podem pesar centenas de itens por minuto" e garantem que cada produto esteja com o peso alvo correto. Isso evita problemas regulatórios e evita o desperdício de produtos, impondo uma consistência rigorosa de peso. Da mesma forma, as fábricas de alimentos frequentemente usam detectores de metais ou sistemas de inspeção por raio-X para detectar objetos estranhos e sistemas de visão para verificar os níveis de enchimento ou o posicionamento dos rótulos. Embora esses dispositivos sejam tecnicamente separados dos embaladores, eles são parte integrante de uma linha de embalagem completa. Juntos, esses equipamentos de inspeção ajudam a manter os altos padrões de qualidade e segurança exigidos para produtos alimentícios.

Embalagem secundária e equipamentos de fim de linha

Após a embalagem primária, máquinas secundárias e terciárias cuidam do agrupamento e da expedição. Encaixotadoras ou encartuchadoras carregam automaticamente os produtos acabados em caixas de papelão ou caixas de papelão. Por exemplo, máquinas robóticas de encaixotamento selecionam pacotes lacrados e os colocam em bandejas ou caixas. Como observa um guia do setor, as encaixotadoras são normalmente "usadas para embalagem secundária de produtos alimentícios" – o que significa que o produto já está ensacado ou envasado, e a máquina simplesmente os organiza em caixas. Após a encaixotamento, os sistemas de paletização empilham as caixas cheias em paletes de madeira. Paletizadoras modernas frequentemente usam braços robóticos ou robôs de pórtico para organizar as caixas de forma rápida e precisa em pilhas estáveis. Por fim, muitas fábricas usam máquinas de enfardamento a vácuo ou de envoltório com filme plástico para envolver o palete carregado para transporte, garantindo que a carga permaneça segura. Além disso, máquinas de enfardamento (bandagem) podem embalar vários produtos juntos: por exemplo, elas podem agrupar várias barras de chocolate ou pacotes de salgadinhos em um único pacote com uma faixa plástica. Essas máquinas secundárias preparam os produtos para distribuição, mantendo a organização e a proteção.

Automação e Tendências da Indústria

As máquinas de embalagem de alimentos estão se tornando cada vez mais automatizadas e inteligentes. Robótica, sensores e software são incorporados em cada etapa. Robôs pick-and-place podem transferir itens entre máquinas ou carregar caixas; robôs delta e cobots lidam com tarefas de embalagem muito rápidas ou delicadas. A automação oferece muitos benefícios: maior produtividade (as máquinas podem manusear dezenas de itens por vez, muito além da velocidade humana), maior segurança (os robôs lidam com tarefas perigosas, reduzindo lesões) e qualidade consistente (as máquinas eliminam a variabilidade humana para embalagens idênticas). Por exemplo, encaixotadoras e paletizadoras automatizadas podem organizar cargas em segundos com precisão exata, aumentando a produção. Outras tendências incluem conectividade IoT (as máquinas relatam status e métricas) e recursos de rastreabilidade (codificação automática de data/lote nas embalagens). Muitos fabricantes agora integram o rastreamento completo de dados, para que cada embalagem seja etiquetada e registrada para controle de qualidade.

Os principais benefícios da automação incluem:

- Maior produtividade: linhas automatizadas podem processar muito mais pacotes por minuto do que operações manuais.

- Segurança aprimorada: a automatização de tarefas repetitivas ou perigosas (como selagem a quente ou levantamento de peso) protege os trabalhadores.

- Qualidade uniforme: a precisão da máquina produz embalagens idênticas em peso, integridade de lacre e aparência.

- Menor custo operacional: após o investimento inicial, as máquinas exigem principalmente eletricidade e manutenção mínima, muitas vezes custando menos do que mão de obra contínua.

- Rastreabilidade total: impressoras integradas e sistemas de visão podem imprimir códigos de barras ou códigos de lote em cada embalagem e armazenar dados de produção, atendendo aos padrões modernos de segurança alimentar.

Essas tendências significam que as máquinas de embalagem de alimentos atuais não apenas embrulham e selam, mas também coletam dados, se adaptam rapidamente a diferentes produtos e funcionam quase que autonomamente.

Selecionando a Máquina de Embalagem Correta

A escolha do equipamento de embalagem ideal depende do seu produto e dos seus objetivos. Considere o tipo de produto (líquido, em pó, sólido, frágil), o tamanho e formato da embalagem desejados, a velocidade necessária e o orçamento. Por exemplo, alimentos em pó costumam usar Ensacadoras VFFS, enquanto recipientes rígidos podem precisar de envasadoras rotativas. As empresas também avaliam os custos a longo prazo: uma máquina mais rápida e durável pode custar mais no início, mas economizar dinheiro ao longo do tempo. Os especialistas da SFXB aconselham avaliar fatores como custo de propriedade, eficiência de produção, opções de personalização, suporte ao cliente e controle de qualidade ao selecionar um fornecedor. Fabricantes respeitáveis geralmente oferecer personalização (por exemplo, tamanhos de sacos ajustáveis ou linhas multiformato) e um forte serviço pós-venda. Em última análise, a melhor máquina de embalagem é aquela que corresponde às necessidades do produto, é adequada ao volume de produção e está em conformidade com as normas de segurança alimentar.

Ao compreender esses diversos tipos de máquinas e suas aplicações, os produtores de alimentos podem projetar uma linha de embalagem ideal. O equipamento certo aumentará a produtividade, manterá a qualidade do produto e aumentará a competitividade no mercado global. Com o avanço da tecnologia, esperamos que as máquinas de embalagem se tornem ainda mais flexíveis, eficientes e inteligentes, ajudando os fabricantes a atender à crescente demanda por alimentos seguros e bem embalados.

Perguntas frequentes (FAQ) sobre máquinas de embalagem de alimentos

1. O que é uma máquina de embalagem de alimentos e por que ela é essencial?

Resposta: Uma máquina de embalagem de alimentos automatiza o processo de embalagem de produtos alimentícios — como selar, embrulhar, ensacar ou encaixotar — para prolongar a vida útil, garantir a segurança alimentar e melhorar a eficiência da produção. Em comparação com a embalagem manual, os sistemas automatizados proporcionam qualidade de selagem consistente, reduzem o risco de contaminação e permitem uma produção em alta velocidade.

2. Que tipos de máquinas de embalagem de alimentos estão disponíveis?

Resposta: Os tipos comuns incluem:

• Máquinas de embalagem a vácuo

• Máquinas de embalagem de fluxo (formação-enchimento-selagem horizontal)

• Máquinas VFFS (forma-enche-sela vertical)

• Ensacadores de boca aberta

• Sistemas de enchimento e fechamento de líquidos

• Encartonadores e encaixotadores

• Controladores de peso e sistemas de inspeção

• Envolvedoras retráteis, paletizadoras, enfardadeiras

• Cada tipo é adequado a formatos de produtos e necessidades de produção específicos.

3. O que é uma máquina VFFS e como ela funciona?

Resposta: As máquinas VFFS (Vertical Form-Fill-Seal) formam sacos a partir de filme em rolo, enchem-nos com o produto e selam-nos — tudo em um movimento vertical contínuo. Elas operam desenrolando o filme, formando um tubo em torno de um colar, selando verticalmente, enchendo e, em seguida, selando/cortando horizontalmente a velocidades de até 300 sacos/minuto.

4. Quais são as vantagens de usar uma máquina automática de embalagem de alimentos?

Resposta: Os benefícios incluem:

• Alta velocidade de produção (50–1000+ pacotes/minuto)

• Qualidade de vedação consistente

• Menores custos de mão de obra

• Melhor higiene e redução da contaminação

• Rastreabilidade com codificação jato de tinta e sensores

• Escalabilidade mais fácil e trocas mais rápidas

5. Com que frequência as máquinas de embalagem de alimentos devem passar por manutenção?

Resposta: Os cronogramas de manutenção dependem do tipo de máquina, da frequência de uso e do ambiente. Uma diretriz geral sugere inspeções preventivas mensais ou trimestrais, com foco em correias, retentores, rolamentos, lâminas e peças móveis. A manutenção proativa minimiza o tempo de inatividade e prolonga a vida útil do equipamento.

6. O que é Embalagem em Atmosfera Modificada (MAP) e quando ela é usada?

Resposta: O MAP injeta gases inertes (por exemplo, nitrogênio) nas embalagens antes da selagem para reduzir a oxidação e a atividade microbiana. Normalmente aplicado em sistemas de embalagem por fluxo e VFFS, o MAP prolonga a vida útil sem conservantes, tornando-o ideal para carnes frescas, queijos e alimentos sensíveis.

7. Como escolher a máquina de embalagem certa para o meu produto?

Resposta: Considere fatores como:

• Tipo de produto (líquido, pó, sólido)

• Formato e tamanho desejado da bolsa/recipiente

• Requisitos de volume e velocidade de produção

• Orçamento e custo total de propriedade

• Higiene, conformidade regulatória e serviço pós-venda.

8. Qual é a diferença entre enchimento volumétrico e gravimétrico?

Responder:

• O enchimento volumétrico dispensa um volume predefinido para atingir um peso alvo, adequado para produtos de densidade consistente.

• O enchimento gravimétrico mede o peso diretamente por meio do controle da balança, oferecendo maior precisão para produtos de densidade variável.

9. As máquinas de embalagem podem lidar com vários tamanhos de embalagens ou SKUs?

Resposta: Sim. Muitas máquinas modernas permitem trocas rápidas ou ajustes automatizados para acomodar diferentes tamanhos de mandril/colar, larguras de filme ou dimensões de saco. Os sistemas de memória digital podem armazenar vários formatos de SKU para transições eficientes.

10. Os materiais de embalagem dos alimentos são sempre seguros para alimentos?

Resposta: Somente materiais certificados (por exemplo, filmes plásticos, laminados, folhas metálicas) com aprovação para contato com alimentos devem ser utilizados. Procure símbolos como o ícone de uma taça de vinho/garfo — obrigatório na UE e reconhecido mundialmente — que indicam conformidade com os regulamentos de segurança.

| Referências: | |

| 1. | Relatório de análise de tendências, participação e tamanho do mercado de equipamentos para embalagem de alimentos ——Obtido em: GrandViewResearch |

| 2. | Máquina de selagem de enchimento e conformação vertical ——Obtido em:Wikipedia |

| 3. | Os benefícios da embalagem a vácuo em embalagens de alimentos ——Retirado de:Packaging-gateway |

Comentários