Introdução: As potências ocultas da produção moderna

No intrincado ecossistema da indústria moderna, as máquinas de envase são máquinas de trabalho indispensáveis, as heroínas anônimas por trás do fluxo contínuo de produtos em diversos setores. Dos corredores movimentados de alimentos e bebidas para os reinos orientados pela precisão de produtos farmacêuticos, cosméticos, e utensílios domésticos de uso diário, essas máquinas são muito mais do que meros dispensadores. Elas são a espinha dorsal tecnológica essencial para garantir a integridade do produto e a prontidão para o mercado, calibrando meticulosamente cada onça e grama. Sua importância é inegável: elas dispensam produtos com precisão, mantêm a consistência inabalável de peso e volume, otimizam os processos de produção, aumentam drasticamente a eficiência e reduzem significativamente o desperdício. Além dos benefícios operacionais, essa precisão também eleva o apelo estético e a presença de um produto nas prateleiras, contribuindo para uma imagem de marca profissional e uniforme que ressoa com os consumidores.

O panorama da tecnologia de máquinas de envase é vasto e diversificado, com cada tipo meticulosamente projetado para atender às demandas únicas de características específicas do produto e escalas de produção. Este guia abrangente visa desmistificar essas maravilhas industriais, aprofundando-se em seus princípios científicos subjacentes com um tom acessível, porém profissional. Escolher a máquina de envase certa não é apenas uma tarefa de aquisição; é um investimento estratégico que impacta diretamente a lucratividade e a vantagem competitiva. Em um mercado que exige incansavelmente consistência e eficiência de custos, uma máquina de envase bem escolhida transcende seu papel como equipamento, tornando-se um ativo essencial que molda a viabilidade e o crescimento de uma empresa a longo prazo.

I. Decodificando a automação de máquinas de envase: da destreza manual à inteligência integrada

O espectro de automação em máquinas de envase é amplo, projetado para acomodar diferentes volumes de produção e capacidades de investimento. Essa evolução progressiva na automação frequentemente reflete a trajetória de crescimento de uma empresa e a crescente sofisticação de suas demandas operacionais.

Máquinas de envase manuais e semiautomáticas: começando pequeno e permanecendo ágil

No ponto de entrada da automação, máquinas de enchimento manuais representam a forma mais simples. Exigem que um operador posicione fisicamente cada garrafa, inicie o ciclo de enchimento (talvez com uma alavanca ou botão) e, em seguida, remova o recipiente cheio. Essas máquinas se caracterizam pelo baixo custo, pela facilidade de uso e, normalmente, apresentam um único bico de enchimento, resultando em menor produção — uma garrafa por vez. Elas se mostram ideais para execuções de volume extremamente baixo, negócios em fase inicial, testes de laboratório ou para dispensar líquidos altamente viscosos onde a velocidade não é a principal preocupação, especialmente em ambientes com fontes de energia não confiáveis.

Aumentando a automação, máquinas de envase semiautomáticas ainda exigem o envolvimento do operador para o carregamento e o início do ciclo de enchimento (geralmente por meio de um pedal ou botão). No entanto, normalmente integram bombas ou pistões motorizados e podem apresentar múltiplos bicos. Comparados aos modelos manuais, os modelos semiautomáticos oferecem maior precisão e velocidade, proporcionando enchimentos mais rápidos e volumes mais consistentes. Eles alcançam um equilíbrio louvável entre custo e produção, tornando-os uma opção econômica e eficiente para lotes de produção de pequeno a médio porte. Sua adaptabilidade permite que lidem com uma gama diversificada de produtos, desde itens de higiene pessoal até aplicações farmacêuticas.

Sistemas totalmente automáticos: dimensionamento para produção de alto volume

Para produção em alto volume, totalmente máquinas de enchimento automáticas são o padrão da indústria. Esses sistemas sofisticados gerenciam todo o processo, desde o transporte e o enchimento das garrafas até a aplicação de tampas e etiquetagem, com mínima intervenção humana. Normalmente, utilizam sistemas de transporte para garantir um fluxo contínuo de recipientes por diversas estações.

Os sistemas de envase em linha utilizam uma linha transportadora reta, guiando as garrafas até os bicos de envase antes de levá-las aos processos subsequentes, como fechamento e etiquetagem. São facilmente integrados às linhas de produção existentes e podem acomodar uma ampla gama de tamanhos de recipientes, incluindo envase de maior volume. Esses sistemas geralmente possuem componentes integrados, como impressoras, etiquetadoras e tampadoras, reduzindo ainda mais o trabalho manual.

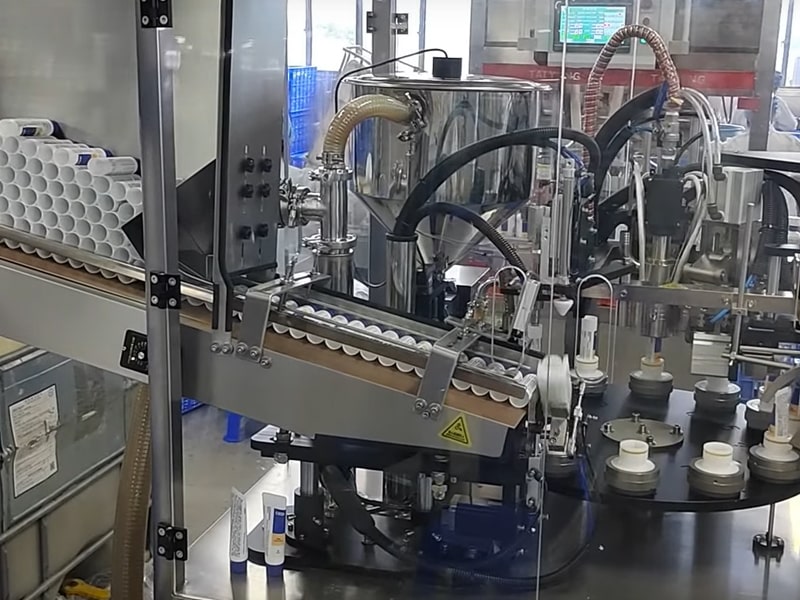

Representando o auge da automação e integração tecnológica, os sistemas de envase de líquidos monobloco consolidam múltiplas funções — como destampar, encher e recolocar a tampa, além de outros equipamentos auxiliares — em uma única estrutura de máquina.

As máquinas de envase monobloco são projetadas para operações de embalagem de alta velocidade e grande escala, priorizando a máxima eficiência e produtividade. Embora seus recursos abrangentes de automação impliquem um investimento inicial mais alto, seus benefícios a longo prazo, em termos de redução de custos de mão de obra e produção consistente, as tornam a escolha preferida para empresas maiores.

As modernas máquinas de envase automáticas utilizam componentes avançados, como pistões ou bombas servoacionadas, enchedoras multicabeçotes e controladores lógicos programáveis (CLPs) para alcançar precisão incomparável. Elas podem atingir taxas de produção excepcionalmente altas, frequentemente atingindo dezenas de milhares de garrafas por hora em instalações de grande porte, e são projetadas para ajustes rápidos para acomodar diferentes tamanhos de garrafas.

A decisão sobre o nível de automação depende de fatores como disponibilidade de mão de obra, demandas de produção e espaço disponível. Também é prudente planejar futuras capacidades de atualização, visto que a maioria das operações de embalagem é voltada para o crescimento. A evolução na automação de máquinas de envase é mais do que apenas um aumento na velocidade; reflete um dimensionamento estratégico das operações de uma empresa. Enchedoras manuais oferecem uma baixa barreira de entrada, máquinas semiautomáticas aumentam a consistência e a produção sem grandes investimentos de capital, e sistemas totalmente automáticos significam um compromisso com a produção em larga escala e integração perfeita. Essa abordagem em fases permite que as empresas selecionem um sistema que se alinhe às suas necessidades e orçamento atuais, ao mesmo tempo em que fornece um caminho claro para expansão futura. Assim, o nível de automação escolhido em uma máquina de envase incorpora diretamente a maturidade de produção e a visão estratégica de uma empresa, permitindo investimentos incrementais que apoiam o crescimento escalável em vez de compromissos inflexíveis de tudo ou nada.

II. Uma Análise Profunda de Diversas Máquinas de Envase de Produtos

Esta seção explora sistematicamente as principais categorias de máquinas de envase, detalhando seus princípios básicos, adequação do produto, principais aplicações e vantagens e desvantagens comparativas.

| Tipo de máquina de enchimento | Forma/viscosidade ideal do produto | Princípio-chave | Precisão típica | Faixa de velocidade típica | Tipos comuns de contêineres | Principais vantagens | Principais Desvantagens |

| Máquinas de envase de líquidos | |||||||

| Enchimento de gravidade | Líquidos finos e de baixa viscosidade | Gravidade | ±1% | 20-36 BPM | Garrafas, potes | Operação simples e econômica, suave com produtos espumosos, boa consistência visual | Não para produtos de alta viscosidade ou partículas, menor precisão de peso |

| Enchimento de pistão | Líquidos/pastas viscosas, com partículas | Volumétrico | ±1% | Até 100 golpes/min | Garrafas, potes, tubos | Alta precisão, versátil, lida bem com partículas, reduz o desperdício | Pode ser limitado pelo tamanho do recipiente, mais complexo que a gravidade |

| Bomba de enchimento | Ampla faixa de viscosidade, produtos sensíveis | Bombeamento | ±0,5% a ±2% | 0-5000 mL/min | Garrafas, potes, tubos | Higiênico, alta precisão, troca rápida, fácil manutenção, versátil | Alguns tipos são caros e podem exigir alimentação por gravidade |

| Enchimento de transbordamento | Produtos espumosos de baixa a média viscosidade | Baseado em níveis | Alto (visual) | Alta velocidade | Garrafas, Vidro, Metal | Nível visual consistente, manuseio eficaz da espuma, perda mínima do produto | Não para alta viscosidade, a recirculação pode degradar o produto |

| Enchedor a vácuo | Líquidos finos, produtos sensíveis ao oxigênio, pós finos | Vácuo | Preciso | Até 250 garrafas/hora | Garrafas, potes | Suave, sem derramamento, remove o ar residual e reduz a poeira | Pode ser mais lento |

| Máquinas de envase de pó | |||||||

| Enchimento de broca | Pós fluidos e não fluidos | Volumétrico/Baseado em peso | <1% | Até 70 sacos/min | Garrafas, potes, sacos | Alta precisão, versátil, controlável, controle de poeira | Pode ser abrasivo e pode precisar de ferramentas diferentes |

| Enchedor de copo volumétrico | Pós granulares, de fluxo livre e densidade consistente | Volumétrico | Até 1% | 30-80 sacos/min | Sacos, Recipientes | Alta velocidade, operação simples, custo-efetivo, flexível | Menos preciso para densidades variáveis, não é ideal para produtos de alto valor |

| Peso líquido do enchimento | Pós de alto valor ou regulamentados, densidade variável | Baseado em peso | ±0,25% a ±1% | 2-6 BPM | Recipientes, Sacos | Maior precisão, consistente, versátil, reduz desperdícios | Mais lento, custo inicial mais alto |

| Enchedor de pó a vácuo | Pós finos, empoeirados, aerados e não fluidos | Vácuo | Preciso | Mais devagar | Recipientes, Sacos | Minimiza a poeira, lida com pós difíceis e preserva a qualidade | Pode ser mais lento, mas não para todos os tipos de pó |

| Enchimento vibratório | Grânulos, pós, pequenas peças | Baseado em vibração/peso | Alto | Centenas de contêineres/min | Recipientes | Alta precisão, suave no produto, aumenta a produtividade | |

| Máquinas de embalagem de sacos | |||||||

| Máquina VFFS | Produtos fluidos, líquidos, pós, grânulos | Forma-Preenche-Sela Vertical | ≤±1,5% | 30-160 sacos/min | Bolsas flexíveis | Alta velocidade, design compacto, versátil, econômico, segurança do produto | Investimento inicial mais alto, requer conhecimento técnico |

| Máquina HFFS | Embalagens horizontais, produtos irregulares/frágeis | Forma-Preenche-Sela Horizontal | Preciso | Alta velocidade | Bolsas flexíveis | Operação mais precisa, flexível, lida bem com produtos irregulares | Maior pegada do que VFFS |

| Enchedor de bolsas pré-fabricado | Líquidos, pós, grânulos, blocos | Preencher e selar | ±0,1% a ±1% | 25-68 sacos/min | Bolsas pré-fabricadas | Diversidade de bolsas, operação simplificada, alta velocidade, alta precisão, troca rápida | O custo da bolsa pré-fabricada pode ser maior |

| Máquinas de enchimento de tubos | |||||||

| Enchedor de tubos | Pastas, géis, semissólidos | Volumétrico | ±1% | 60-120 tubos/min | Tubos de plástico, laminado, metal e alumínio | Alta precisão, velocidade, trabalho reduzido, versátil, higiênico | |

| Máquinas de enchimento de latas | |||||||

| Enchedor de latas | Bebidas carbonatadas, líquidos, aerossóis | Isobárico/Pressão | Preciso | 300-70.000 CPH | Latas de alumínio e aço | Mantém a carbonatação, reduz o oxigênio, alta velocidade, antiespumante | Especializado em produtos carbonatados |

| Máquinas de engarrafamento de água | |||||||

| Máquina de engarrafamento de água | Água, bebidas não carbonatadas | Gravidade/Transbordamento | 99.9% | 2000-36000 APH | Garrafas PET, garrafas de vidro, garrafas de 5 galões | Alta velocidade de produção, higiene aprimorada, consistência, economia de custos | Relativamente caro, alto consumo de energia, não para produtos viscosos |

A. Máquinas de envase de líquidos: precisão para cada fluido

As máquinas de envase de líquidos são projetadas para dispensar uma ampla gama de produtos líquidos, desde consistências finas e aquosas até pastas altamente viscosas, em diversos recipientes. A seleção da tecnologia apropriada é amplamente determinada pelas propriedades físicas únicas do líquido. Para aplicações em alimentos, bebidas e produtos farmacêuticos, um design higiênico, frequentemente com aço inoxidável 304 ou 316, e recursos de limpeza no local (CIP) são essenciais.

1. Máquinas de enchimento por gravidade: a escolha simples para líquidos de fluxo livre

Essas máquinas utilizam a força fundamental da gravidade, permitindo que o líquido flua de um tanque de retenção elevado através de válvulas temporizadas para recipientes. O tempo durante o qual essas válvulas permanecem abertas controla precisamente o volume dispensado.

As máquinas de envase por gravidade são ideais para líquidos finos, fluidos, não carbonatados e com baixa viscosidade (normalmente 0-200 cP), como água, sucos de frutas, bebidas alcoólicas, vinagre, óleos leves, sabonetes líquidos e certos produtos químicos ou medicamentos líquidos.

Suas principais vantagens residem na simplicidade e na relação custo-benefício, exigindo menos peças mecânicas e, portanto, menor investimento inicial e manutenção. Oferecem notável versatilidade, adaptando-se facilmente a diversos formatos e tamanhos de recipientes. Além disso, seu processo de enchimento suave e não invasivo minimiza a agitação, tornando-os excelentes para líquidos sensíveis ou com tendência à formação de espuma, permitindo que a espuma se dissipe naturalmente. Com a calibração adequada, alcançam níveis de enchimento altamente consistentes, cruciais para a uniformidade visual e a satisfação do cliente. No entanto, sua dependência da gravidade limita seu uso para líquidos altamente viscosos ou espessos.

2. Máquinas de enchimento de pistão: dominando líquidos viscosos e partículas

As máquinas de enchimento de pistão operam com base em um princípio volumétrico, empregando um pistão para puxar com precisão um volume predeterminado de líquido para dentro de um cilindro e, em seguida, expeli-lo com força para dentro do recipiente.

Eles são excepcionalmente adequados para líquidos viscosos e produtos que contêm partículas, incluindo cremes, mel, geleias, molhos, géis, óleos, loções, pastas e até mesmo itens com pedaços de frutas ou sementes.

Uma vantagem fundamental é sua alta precisão e consistência, proporcionando enchimentos volumétricos precisos e repetíveis, essenciais para a conformidade regulatória e minimizando o desperdício de produto. Sua versatilidade permite lidar com uma ampla gama de viscosidades e se adaptar a diversos materiais e formatos de recipientes. O princípio volumétrico minimiza inerentemente a perda de produto, contribuindo para a economia de custos. Além disso, seu design de cilindro aberto manipula com eficácia produtos com grandes partículas sem obstrução, tornando-os uma escolha superior para tais aplicações. Embora altamente versáteis, variações extremas no tamanho do recipiente podem exigir tamanhos de pistão diferentes.

3. Máquinas de envase por bomba: versatilidade em todo o espectro de viscosidade

As máquinas de enchimento por bomba utilizam vários tipos de bombas — como bombas peristálticas, de engrenagem, de lóbulo rotativo ou de cavidade progressiva — para medir e transferir líquidos com precisão para recipientes. A escolha da bomba depende das características do líquido e das propriedades de fluxo desejadas.

- Bombas peristálticas: Eles operam por meio de rolos que comprimem um tubo flexível, impulsionando o líquido para a frente sem que ele entre em contato com as peças mecânicas. Isso os torna ideais para produtos de alto valor, sensíveis ou altamente higiênicos (por exemplo, produtos farmacêuticos, reagentes para diagnóstico, chás frios), especialmente para pequenos lotes e trocas frequentes. Oferecem higiene superior, alta precisão (±0,5% a ±1%) e trocas rápidas de produto.

- Bombas de Engrenagem: Bombas de deslocamento positivo, as bombas de engrenagem utilizam engrenagens rotativas para reter e empurrar o produto. São econômicas, fáceis de limpar e adequadas para envase de alto volume de produtos viscosos e fluidos.

- Bombas de lóbulo rotativo: Semelhantes às bombas de engrenagem, mas com lóbulos maiores e em menor número, estas são excelentes para líquidos de alta viscosidade e produtos com partículas pequenas a médias, comumente encontradas nas indústrias de laticínios, cuidados pessoais e alimentos. Oferecem soluções higiênicas e alta precisão.

- Bombas de Cavidade Progressiva: Utilizado para produtos de viscosidade extremamente alta ou com sólidos, devido à sua alta pressão de saída.

As máquinas de envase com bomba oferecem ampla compatibilidade de viscosidade, desde líquidos finos até altamente viscosos. Elas mantêm volumes precisos e podem ser altamente automatizadas para diversas aplicações.

4. Máquinas de enchimento de transbordamento: alcançando níveis visuais consistentes

As máquinas de enchimento por transbordamento garantem que cada recipiente seja enchido até um nível visual de líquido consistente, independentemente de pequenas variações internas de volume. Isso é feito por meio da imersão de bicos no recipiente, permitindo que o excesso de líquido transborde de volta para um reservatório até que o nível desejado seja atingido.

Essas máquinas são mais adequadas para líquidos de baixa a média viscosidade (até 200 cP), especialmente produtos transparentes onde os níveis de enchimento estético são críticos (por exemplo, sucos, água, vinho e certos produtos químicos). Elas também são altamente eficazes para produtos com tendência à formação de espuma, como xampus e produtos de limpeza, pois o processo de transbordamento ajuda a gerenciar e dissipar a espuma, garantindo um enchimento consistente, apesar das propriedades espumantes.

Seus principais benefícios incluem a obtenção de uma aparência visualmente uniforme, gerenciamento eficaz da espuma e perda mínima de produto devido à recirculação do excesso de líquido. Eles podem acomodar facilmente recipientes não uniformes e são projetados para limpeza rápida e integração perfeita em linhas existentes. No entanto, não são ideais para produtos de alta viscosidade, e o processo de recirculação pode degradar certos líquidos sensíveis.

5. Máquinas de envase a vácuo: manuseio suave para produtos delicados

As máquinas de envase a vácuo operam criando um vácuo no gargalo do recipiente, que puxa o líquido de um tanque de abastecimento para dentro do recipiente. São comumente utilizadas para produtos sensíveis ao oxigênio, como o vinho, onde o envase suave e sem derramamento é crucial para preservar a integridade do produto. Também podem ser adaptadas para pós muito finos ou frágeis (como as máquinas de envase a vácuo). Suas principais vantagens incluem um método de envase suave e sem derramamento que protege os produtos sensíveis ao oxigênio, remove eficazmente o ar residual e minimiza a poeira (para pós). Embora eficazes, sua velocidade pode ser mais lenta em comparação com outros métodos de envase.

A classificação detalhada das máquinas de envase de líquidos ressalta que a escolha do equipamento é fundamentalmente determinada pelas propriedades reológicas do produto — sua viscosidade, tendências à formação de espuma e teor de partículas. Enchedoras por gravidade, por exemplo, limitam-se a baixas viscosidades, enquanto as envasadoras por pistão se destacam com produtos espessos ou com pedaços, e as envasadoras por transbordamento abordam especificamente a consistência visual e a espuma. Isso destaca que uma abordagem única é insuficiente. A ênfase no "manuseio cuidadoso" para produtos sensíveis ao oxigênio ilustra ainda mais a necessidade crítica de preservar a integridade do produto. O envase eficaz é um desafio complexo de engenharia, que exige um profundo conhecimento tanto da física do produto quanto da mecânica da máquina. Uma escolha inadequada pode levar a desperdício substancial do produto, comprometimento da qualidade e ineficiências operacionais, ressaltando a natureza crítica da seleção inicial.

B. Máquinas de envase de pó: dispensação precisa para produtos secos

As máquinas de envase de pó são indispensáveis para a dosagem precisa de produtos secos, que podem variar de grânulos fluidos a pós finos e não fluidos. Alcançar precisão e consistência é fundamental, especialmente em setores regulamentados, como o farmacêutico e o nutracêutico.

1. Máquinas de envase de rosca: versatilidade para diversos pós

As máquinas de envase com rosca sem-fim, também conhecidas como dosadoras de rosca, são o tipo mais comum para pós. Elas operam com uma rosca sem-fim usinada com precisão que gira dentro de uma tremonha, descarregando uma quantidade medida de pó no recipiente. O volume de enchimento é controlado pelo número de rotações da rosca sem-fim.

Essas máquinas são altamente versáteis, adequadas para uma ampla variedade de pós, incluindo tipos de fluxo livre (por exemplo, açúcar granulado, sal) e não fluxo livre (por exemplo, talco, farinha, especiarias, pó de café).

Suas principais vantagens incluem alta precisão (frequentemente inferior a 1% de erro) para aplicações que exigem precisão. Oferecem controle preciso por meio de velocidade e rotação ajustáveis do sem-fim, frequentemente aprimoradas por servomotores. Muitos modelos podem ser equipados com mecanismos de controle de poeira e recursos à prova de explosão, tornando-os seguros para ambientes com poeira potencialmente explosiva. Embora versáteis, podem ser abrasivos em certos pós, e diferentes produtos ou pesos de enchimento podem exigir ferramentas específicas para o sem-fim.

2. Máquinas de Envase Volumétrico de Copos: Velocidade para Produtos Granulados

As máquinas de enchimento volumétrico de copos operam enchendo copos de volume predefinido com pó, nivelando o conteúdo e então descarregando o produto no recipiente.

Eles são mais adequados para pós granulares de fluxo livre com densidade consistente, onde o peso exato é menos crítico do que o volume consistente (por exemplo, arroz, grãos, açúcar, sal, nozes, feijões, certos detergentes).

Seus principais benefícios incluem alta velocidade (tipicamente de 30 a 80 sacos por minuto), operação simples e, geralmente, custos iniciais e de manutenção mais baixos. Oferecem flexibilidade por meio de tamanhos de copo e velocidades de enchimento ajustáveis. No entanto, sua precisão pode ser menor para pós com densidades variadas, tornando-os menos ideais para produtos de alto valor, onde a precisão do peso é crucial.

3. Máquinas de envase de peso líquido: precisão incomparável para pós de alto valor

As máquinas de envase por peso líquido alcançam a mais alta precisão pesando o pó diretamente no recipiente ou em um balde de pesagem antes da distribuição. Isso geralmente envolve um processo de envase em duas etapas (a granel e por gotejamento) para extrema precisão.

Eles são ideais para produtos de alto valor ou regulamentados, onde o peso preciso é essencial, incluindo aqueles com densidades, viscosidades ou características de formação de espuma variadas.

Sua principal vantagem é a precisão incomparável (por exemplo, +/- 0,25% a 1%), o que reduz significativamente o desperdício de produto e garante a conformidade regulatória. Oferecem versatilidade em um amplo espectro de produtos, incluindo líquidos e sólidos, e mantêm a consistência independentemente das mudanças de densidade. No entanto, são geralmente mais lentos do que os envasadores volumétricos devido ao tempo necessário para uma pesagem precisa, e seu investimento inicial é maior devido aos componentes de pesagem integrados.

4. Máquinas de envase de pó a vácuo: minimizando a poeira e preservando a sensibilidade

As máquinas de enchimento de pó a vácuo utilizam um sistema de vácuo para aspirar uma quantidade precisa de pó para dentro do recipiente.

Eles são particularmente eficazes para pós muito finos, empoeirados, aerados ou frágeis que não fluem facilmente por si só (por exemplo, toner, certos produtos farmacêuticos, leite em pó, farinha).

Suas vantagens incluem a minimização da geração de poeira, o manuseio eficaz de pós difíceis, a adequação para pequenos volumes de envase e a redução do oxigênio dentro da embalagem, o que ajuda a preservar a qualidade do produto e prolongar a vida útil. Embora benéficos para pós sensíveis, esses métodos podem ser mais lentos do que outros e podem não ser adequados para todos os tipos de pó.

5. Máquinas de envase vibratórias: fluxo controlado para grânulos e peças pequenas

As máquinas de envase vibratórias usam vibração para fluidizar e depositar materiais a granel (grânulos, pós, pequenas peças mecânicas, pílulas) em um sistema de pesagem e, em seguida, dispensar a quantidade apropriada no recipiente.

São eficazes no manuseio de pós pegajosos, melhorando a uniformidade da entrada e reduzindo a formação de bolhas de ar. São comumente utilizados nas indústrias alimentícia, farmacêutica e química, onde o enchimento preciso e consistente é essencial.

Seus benefícios incluem alta precisão (com amplitude e frequência ajustáveis), redução de danos ao produto ou equipamento devido ao movimento suave e maior produtividade em comparação aos processos manuais.

O panorama da tecnologia de máquinas de envase de pó revela uma interação crítica entre velocidade, precisão e custo. Por exemplo, embora as envasadoras de peso líquido ofereçam a mais alta precisão, elas apresentam uma compensação em termos de velocidade e um investimento inicial mais alto. Por outro lado, as envasadoras volumétricas de copos oferecem soluções mais rápidas e econômicas, embora com menor precisão baseada no peso. Esta não é apenas uma escolha técnica, mas uma consideração econômica significativa. Pós de alto valor, como produtos farmacêuticos, exigem a precisão das envasadoras de peso líquido para minimizar o desperdício dispendioso. Em contraste, produtos granulares de baixo valor e alto volume, como o arroz, se beneficiam da velocidade e do menor custo das envasadoras volumétricas de copos, onde pequenas variações de peso são aceitáveis. Portanto, a seleção de uma máquina de envase de pó é uma decisão comercial crucial que impacta diretamente a lucratividade. Os fabricantes devem ponderar cuidadosamente o custo do desperdício do produto (devido à imprecisão) em relação à velocidade da máquina e ao investimento inicial, garantindo que a tecnologia se alinhe perfeitamente com o valor e o volume de produção do produto específico.

C. Máquinas de embalagem de sacos: soluções flexíveis para embalagens modernas

As máquinas de embalagem de sachês têm se popularizado cada vez mais, impulsionadas por sua sustentabilidade, custo-benefício e apelo ao consumidor. Essas máquinas são projetadas para encher e selar produtos em sachês flexíveis, adaptando-se a uma ampla gama de materiais, incluindo polietileno, polipropileno, laminados, papel alumínio e papel.

1. Máquinas VFFS (Vertical Form Fill Seal): Eficiência Vertical

Máquinas VFFS Pegue um rolo plano de filme plástico para embalagem, forme um tubo verticalmente, preencha-o com o produto (granulado, líquido, em pó) e, em seguida, sele-o para criar uma embalagem finalizada. O filme se desenrola, passa por um tubo de moldagem, é selado verticalmente, preenchido e, em seguida, selado horizontalmente e cortado.

São altamente versáteis, adequados para produtos fluidos como nozes, açúcar, sal e líquidos. São amplamente utilizados em alimentos, bebidas, produtos farmacêuticos (comprimidos, cápsulas, seringas), cuidados pessoais (cremes, loções, géis, pós), rações para animais de estimação e produtos industriais.

As principais vantagens incluem a alta velocidade de embalagem (até 160 sacos por minuto), o design compacto devido à operação vertical e a relação custo-benefício devido à otimização do uso do filme e à redução da mão de obra. Elas também garantem a segurança do produto com lacres herméticos, prolongando a vida útil e prevenindo a contaminação. No entanto, geralmente envolvem um investimento inicial mais alto e exigem conhecimento técnico para operação e manutenção.

2. Máquinas HFFS (Horizontal Form Fill Seal): Precisão para itens irregulares

Máquinas HFFS Operar horizontalmente. O filme de embalagem é alimentado horizontalmente, selado em ambos os lados e na parte inferior, o produto é recebido pela parte superior aberta e, em seguida, as bolsas são seladas e cortadas em unidades individuais.

São ideais para produtos que exigem embalagem horizontal (p. ex., doces, barras de proteína, assados) e mais adequados para embalagens delicadas (p. ex., alimentos congelados, dispositivos médicos) ou produtos irregulares (p. ex., brinquedos, peças). Também podem embalar líquidos, grânulos ou pós.

As máquinas HFFS oferecem uma operação mais precisa do que as máquinas VFFS e são altamente flexíveis, manipulando uma ampla gama de materiais. São adequadas para operações de embalagem de alta velocidade e alto volume. Um ponto importante a ser considerado é sua pegada geralmente maior em comparação com as máquinas VFFS devido ao seu layout horizontal.

3. Máquinas de envase de sachês pré-fabricados: operação simplificada para diversos estilos de sachês

Máquinas de enchimento de sachês pré-fabricados utilizar sacos pré-formados e pré-moldados, concentrando-se principalmente nas etapas de enchimento e selagem.

São altamente versáteis, capazes de lidar com líquidos (bebidas, molhos, óleos), pós (farinha, sal, especiarias, produtos farmacêuticos), grânulos (açúcar, café, especiarias) e blocos. Acomodam uma ampla variedade de estilos de embalagens pré-fabricadas, incluindo embalagens verticais, embalagens planas, embalagens com zíper, embalagens com bico e diversas configurações de vedação (3 lados, 4 lados).

Suas vantagens incluem maior diversidade de estilos de sachês, resultando em embalagens visualmente mais atraentes. Oferecem operação simplificada, muitas vezes totalmente automatizada. Podem atingir altas velocidades (até 68 sachês por minuto) e alta precisão (por exemplo, ±0,1% para líquidos, ±0,5% para pós). Trocas rápidas e sem ferramentas (10 a 30 minutos) aumentam a flexibilidade da linha. Embora ofereçam muitos benefícios, o custo dos sachês pré-fabricados pode ser ligeiramente superior ao do filme em rolo.

Os distintos princípios operacionais e as aplicações ideais de produtos das máquinas VFFS, HFFS e de bolsas pré-fabricadas destacam que a escolha do formato da embalagem não é meramente funcional, mas estratégica. A crescente preferência por embalagens em bolsas, impulsionada por sua sustentabilidade e apelo ao consumidor, ressalta isso. As máquinas HFFS oferecem precisão para itens delicados ou irregulares, enquanto as máquinas VFFS fornecem uma solução compacta e de alta velocidade para produtos de fluxo livre. Isso demonstra como o próprio formato da embalagem pode ser um diferencial crucial de mercado, influenciando a percepção do consumidor, a logística e o impacto ambiental. Consequentemente, as empresas devem considerar seu mercado-alvo, as características do produto e os valores da marca ao selecionar um formato de embalagem, pois essa decisão informa diretamente a escolha da máquina de envase e a estratégia abrangente da cadeia de suprimentos.

D. Máquinas de Envase de Tubos: Aperfeiçoando Pastas e Géis

Máquinas de enchimento de tubos São indispensáveis nas indústrias farmacêutica, cosmética e alimentícia para o enchimento e selagem precisos de cremes, géis, pastas, pomadas e produtos semissólidos em bisnagas. São projetados para lidar com uma variedade de viscosidades de produtos.

O processo normalmente envolve a alimentação de tubos vazios na máquina, muitas vezes de forma automática. Os tubos são presos por garras e movidos por várias estações para orientação, limpeza opcional e, em seguida, enchimento preciso do produto. Para produtos de baixa viscosidade, os bicos podem entrar superficialmente, enquanto para produtos mais espessos, eles mergulham até o fundo e se retraem gradualmente para evitar a formação de fios. Os métodos de selagem variam de acordo com o material do tubo: tubos de metal são crimpados, enquanto tubos de plástico e laminados são selados a quente com ar quente. A codificação e o corte em lote são frequentemente integrados.

Essas máquinas são compatíveis com vários materiais de tubos, incluindo plástico, laminado, metal e alumínio.

Suas vantagens incluem alta precisão (erro de volume de enchimento tipicamente abaixo de 1%), alta velocidade e eficiência (máquinas totalmente automáticas podem atingir 60-120 tubos por minuto) e menor necessidade de mão de obra devido à automação. Oferecem versatilidade no manuseio de diferentes tipos de produtos, viscosidades e materiais/tamanhos de tubos. Além disso, atendem a elevados padrões de higiene, frequentemente apresentando estrutura em aço inoxidável e mecanismos de segurança.

Os distintos métodos de selagem empregados pelas máquinas de envase de bisnagas — crimpagem para tubos metálicos e selagem a quente para tubos plásticos/laminados — ilustram claramente como as propriedades físicas do material da embalagem determinam diretamente a tecnologia de selagem. Este não é um detalhe menor, mas uma restrição fundamental de engenharia e um fator crítico para a integridade da embalagem e a vida útil do produto. A escolha de uma máquina de envase de bisnagas, portanto, vai além da mera dispensação do produto; trata-se de garantir uma selagem segura e compatível. Isso exige uma análise holística do processo de embalagem, onde o material da bisnaga, as características do produto e a tecnologia de selagem são interdependentes.

E. Máquinas de envase de latas: soluções de alta velocidade para bebidas e muito mais

Máquinas de enchimento de latas são cruciais para a distribuição eficiente e precisa de uma ampla gama de produtos em latas, com ênfase especial em bebidas. São projetados para desempenho de alta velocidade, alta qualidade e alta produtividade.

Um foco importante para bebidas é o envase por contrapressão (também conhecido como envase isobárico), um método especializado para refrigerantes carbonatados (CSD), como cola, água com gás, cerveja, vinho espumante e hard seltzers. O processo envolve:

- Alimentação e posicionamento de latas: As latas são transportadas para o posto de abastecimento, centralizadas e seladas.

- Purga de CO2: As latas são pressurizadas com CO2 para purgar o oxigênio residual, minimizando a captação de oxigênio e evitando pressão negativa, mesmo em latas de alumínio com paredes finas.

- Equalização e Preenchimento: Após a purga, a pressão igual é estabelecida entre a lata e o tanque do produto. A válvula de líquido se abre e o enchimento começa sob pressão para evitar a formação de espuma e a perda de carbonatação.

- Controle de nível: Sistemas avançados usam sensores e tubos de retorno de ar ajustáveis para controlar com precisão o nível do líquido, interrompendo o enchimento quando a altura desejada é atingida.

- Despressurização e saída da lata: A pressão é equilibrada com a atmosférica, e a lata cheia é liberada para a máquina de costura.

Os benefícios desse processo especializado são significativos: ele garante níveis perfeitos de carbonatação sem perda de efervescência, minimiza a entrada de oxigênio, o que preserva a qualidade do produto, e permite envase preciso e de alta velocidade para produção em grande volume.

As máquinas de envase otimizam a produção, melhoram a qualidade do produto e reduzem o desperdício. Máquinas em escala industrial podem atingir capacidades de até 70.000 recipientes por hora (CPH).

A explicação detalhada do envase por contrapressão vai além da mera dispensação; trata-se da preservação da integridade química e física das bebidas carbonatadas. A purga de CO2 e a manutenção da pressão isobárica são aplicações diretas das leis dos gases, projetadas para evitar a fuga de CO2 e a entrada de oxigênio, que comprometem o sabor, a vida útil e a aparência (formação de espuma). Isso destaca as sofisticadas soluções de engenharia adaptadas aos desafios complexos dos produtos. Para produtos sensíveis, como bebidas carbonatadas, a máquina de envase de latas não é apenas uma ferramenta de produção, mas um componente crítico do controle de qualidade e da integridade da marca. Essa tecnologia influencia diretamente a experiência do consumidor e a estabilidade do produto, tornando a seleção desse equipamento especializado parte integrante da garantia da qualidade do produto.

F. Máquinas de engarrafamento de água: garantindo pureza e volume

As máquinas de envase de água são máquinas especializadas em envase de garrafas, projetadas para o envase rápido, higiênico e preciso de água e outras bebidas não gaseificadas em garrafas de diversos tamanhos. Essas máquinas são frequentemente integradas a sistemas "monobloco 3 em 1" que combinam as funções de enxágue, enchimento e fechamento, minimizando o contato humano e garantindo rigorosos padrões de higiene. Devido à baixa viscosidade da água, os métodos de enchimento por gravidade e transbordamento são ideais. Válvulas de enchimento avançadas garantem alta velocidade, minimizando o contato entre a água purificada e o ambiente externo, e os recursos de limpeza no local (CIP) representam uma vantagem significativa para a higiene.

Suas vantagens incluem altas velocidades de produção (máquinas totalmente automáticas podem atingir de 2.000 a 36.000 garrafas por hora para garrafas pequenas e até 300 garrafas por hora para garrafas de 5 galões). A higiene aprimorada é alcançada por meio da automação e de projetos sanitários (construção em aço inoxidável), reduzindo os riscos de contaminação. Sistemas de controle precisos garantem níveis de enchimento precisos, e a automação leva à economia de custos, reduzindo mão de obra e desperdício. No entanto, podem ser relativamente caros para adquirir, podem consumir muita energia e não são adequados para produtos sólidos ou altamente viscosos.

A evolução das máquinas de engarrafamento de água, de sistemas manuais para totalmente automatizados, e a integração de sensores avançados, robótica, IoT e designs ecológicos, refletem tendências mais amplas em toda a indústria de embalagens. A ênfase em higiene e eficiência energética é particularmente pronunciada no setor de água, impulsionada pelas demandas dos consumidores e regulatórias por pureza e sustentabilidade. Esta área especializada exemplifica como os avanços tecnológicos são impulsionados por necessidades específicas de produtos e pressões de mercado. Assim, a indústria de máquinas de engarrafamento de água é um excelente exemplo de como a tecnologia de máquinas de envase inova continuamente para atender às crescentes expectativas dos consumidores em relação à qualidade do produto, segurança e responsabilidade ambiental, expandindo os limites da automação e da manufatura inteligente.

III. Escolhendo seu campeão: Fatores-chave na seleção da máquina

Selecionar a máquina de envase adequada é uma decisão crucial que impacta profundamente a eficiência operacional, a qualidade do produto e a lucratividade geral. Exige uma avaliação abrangente de diversos fatores interconectados.

1. Características do produto: a base da escolha

A natureza do seu produto é o principal determinante. Ele é fino como água, semiviscoso ou altamente viscoso? Isso determina se uma envasadora por gravidade, pistão, bomba ou transbordamento é a mais adequada. O seu produto contém partículas, pedaços ou sementes? Isso favoreceria envasadoras com bomba de pistão ou lóbulo rotativo. Ele é propenso à formação de espuma? Envasadoras por transbordamento ou bicos de enchimento de baixo para cima são cruciais. Ele é sensível ao oxigênio, frágil ou requer condições estéreis? Considere envasadoras a vácuo ou bombas peristálticas. Para pós, a estabilidade da densidade influencia a precisão do enchimento volumétrico; envasadoras de peso líquido são melhores para pós de densidade variável.

2. Tipo e tamanho do contêiner: combinando com a embarcação

A máquina deve integrar-se perfeitamente aos seus recipientes. De que material são feitos — vidro, plástico, metal, bolsas flexíveis ou tubos laminados? Cada um requer mecanismos específicos de manuseio e selagem. Quais são seus formatos e tamanhos (volume mínimo/máximo, altura, diâmetro)? Embora a maioria das máquinas opere com uma ampla gama de capacidades, variações extremas podem exigir soluções personalizadas ou diferentes tamanhos de pistão. O tamanho da abertura (boca larga vs. estreita) também influencia a escolha do bico.

3. Volume e Velocidade de Produção: Atendendo à Demanda

Sua meta de produção (garrafas/latas/sacos por minuto ou hora) é crucial. Isso determina diretamente o nível de automação necessário — manual, semiautomático ou totalmente automático — e o número de cabeças de envase. Você busca produção em lotes ou alta produtividade contínua? Sistemas semiautomáticos são adequados para lotes, enquanto sistemas totalmente automáticos são projetados para operações contínuas de alto volume.

4. Orçamento e Retorno sobre o Investimento (ROI)

Além do preço de compra inicial, uma análise orçamentária abrangente deve considerar o custo total de propriedade (TCO). Isso inclui custos operacionais (mão de obra, energia), manutenção, peças de reposição e potencial de atualização futura. Uma máquina aparentemente mais barata pode incorrer em custos mais altos a longo prazo devido a ineficiências, desperdício de produto ou incapacidade de escala.

5. Higiene e conformidade regulatória

Para indústrias como alimentos, bebidas e farmacêuticas, padrões rigorosos de higiene e segurança (por exemplo, GMP, FDA, CE) são inegociáveis. Procure por estruturas em aço inoxidável (304 ou 316L) e designs que facilitem a limpeza, geralmente com recursos de limpeza no local (CIP).

6. Personalização e Escalabilidade Futura

Considere fornecedores que oferecem opções de personalização e máquinas que podem ser atualizadas ou adaptadas a futuras linhas de produtos ou ao crescimento previsto da demanda. Essa previsão pode evitar reinvestimentos dispendiosos no futuro.

7. Suporte ao Fornecedor e Serviço Pós-Venda

A importância de um suporte técnico ágil, treinamento abrangente, manutenção contínua e peças de reposição prontamente disponíveis é inegável. Uma parceria confiável com fornecedores garante operações tranquilas e minimiza o tempo de inatividade.

Os critérios para a seleção de uma máquina de envase vão muito além do preço inicial de compra, abrangendo custos operacionais (mão de obra, resíduos), manutenção, conformidade regulatória e adaptabilidade futura. Uma máquina aparentemente mais acessível pode, em última análise, levar a despesas maiores a longo prazo devido a ineficiências, desperdício de produto ou incapacidade de escala. A ênfase em design higiênico e conformidade ressalta as potenciais responsabilidades e problemas de acesso ao mercado que podem surgir do não cumprimento desses requisitos. Portanto, tomar uma decisão verdadeiramente informada sobre uma máquina de envase

Uma máquina de envase exige uma análise abrangente do Custo Total de Propriedade (TCO), ponderando os benefícios e riscos operacionais de longo prazo (por exemplo, multas regulatórias, recalls de produtos) em relação ao investimento inicial. Isso muda a mentalidade de compras, deixando de simplesmente buscar o menor preço e passando a priorizar o maior valor e o menor risco ao longo de todo o ciclo de vida da máquina.

Conclusão: Potencializando sua produção com a tecnologia de envase correta

Escolhendo o certo máquina de envase de produtos é uma decisão complexa, porém profundamente crítica, que sustenta o sucesso de qualquer operação de fabricação. Ela exige um alinhamento meticuloso das características específicas do produto, tipos de recipientes e objetivos de produção com a tecnologia de envase e o nível de automação ideais. Uma escolha consciente nessa área se traduz diretamente em maior eficiência, qualidade superior do produto, desperdício minimizado e economia substancial de custos a longo prazo.

Navegar pelo diversificado cenário de máquinas de envase exige profundo conhecimento do setor e perspicácia técnica. Convidamos você a se tornar nosso parceiro, aproveitando nossa vasta experiência e nosso compromisso inabalável em fornecer soluções de embalagem inovadoras e personalizadas. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como nossas máquinas de envase de última geração podem elevar sua capacidade de produção, garantindo seu sucesso sustentado em um mercado extremamente competitivo.

Comentários