O que é uma máquina de crimpagem de tampas?

Em embalagens industriais, a vedação segura dos produtos é essencial para a qualidade e a segurança. Uma máquina de crimpagem de tampas (ou crimpador de tampas) é um equipamento especializado projetado para aplicar um lacre permanente e inviolável, crimpando tampas metálicas ao redor do gargalo de garrafas ou frascos. Os crimpadores de tampas deformam mecanicamente uma tampa de anel de alumínio ou metal, de modo que suas bordas se dobrem sob uma flange circular na parte superior do recipiente. Essa ação comprime qualquer rolha ou revestimento interno de borracha, criando um fechamento hermético e à prova de vazamentos. O resultado é uma vedação hermética que evita vazamentos, contaminação e adulteração.

Tampas lacradas são preferidas quando se necessita de lacres seguros e não removíveis. Por exemplo, especialistas em embalagens observam que a lacreação lacrada é comumente usada em produtos como perfumes, cosméticos e injetáveis. Em laboratórios farmacêuticos, as tampas lacradas em frascos garantem a esterilidade para testes sensíveis; elas são geralmente mais reprodutíveis e robustas do que as tampas de rosca. De modo geral, as máquinas de lacreação de tampas melhoram a integridade e a vida útil dos produtos em setores como farmacêutico, químico, cosmético e outros.

Tipos de Crimpadores de Tampas

Os equipamentos para crimpagem de tampas estão disponíveis em diversos formatos, adequados para diferentes balanças e recipientes. Abaixo, um resumo dos principais tipos:

| Tipo | Descrição | Uso típico / rendimento |

|---|---|---|

| Crimpador de tampa manual | Ferramenta portátil ou pequena de bancada. O operador utiliza força mecânica ou uma alavanca simples para crimpar cada tampa. Baixo rendimento; útil para amostras de laboratório ou lotes muito pequenos. | Configurações de laboratório e P&D (por exemplo, selar alguns frascos ou garrafas manualmente). |

| Semiautomático | Máquina de mesa ou de chão com uma ou algumas cabeças de crimpagem. O operador carrega cada recipiente e inicia a crimpagem (geralmente por pedal). Velocidade moderada (dezenas de recipientes por minuto). | Linhas piloto, cosméticos, pequenas tiragens farmacêuticas; volumes moderados (por exemplo, dezenas de frascos/minuto). |

| Automático (em linha) | Sistema totalmente automatizado com transportadores ou torre rotativa. Múltiplos cabeçotes de crimpagem (por exemplo, 4 a 24+) crimpam continuamente conforme os recipientes fluem. Alta produtividade (centenas por minuto) com controle PLC e IHM. | Linhas de embalagem de alta velocidade em plantas farmacêuticas, de bebidas ou químicas; até mais de 400 recipientes/min. |

| Máquina de crimpagem de frascos | Especializada para pequenos frascos de vidro ou plástico (tipicamente tampas flip-off de 10 a 20 mm). Pode ser usada em bancada ou em linha. Utiliza mandíbulas ou lâminas dobráveis para vedar tampas flip-off de alumínio com rolhas de borracha. | Frascos para medicamentos injetáveis, frascos para amostras de laboratório em biotecnologia/farmacêutica; aplicações críticas de esterilidade. |

| Tampador ROPP | Máquina de fechamento Roll-On Pilfer-Proof (ROPP). Fecha garrafas maiores com tampas de rosca de alumínio ou metal, rosqueando/formando sob a borda da garrafa. Frequentemente, tampadoras rotativas para garrafas de vidro/plástico. | Bebidas (vinho, destilados, sucos), potes de alimentos (molhos), produtos químicos e óleos – embalagens de grande volume. |

Variações adicionais incluem prensadores de latas de aerossol (para vedação interna de válvulas) e sistemas monobloco (que combinam enchimento, fechamento e prensagem).

Por exemplo, prensas manuais ou unidades de bancada simples permitem que os operadores prendam alguns frascos manualmente, o que é suficiente para uso em laboratório ou em pequena escala. Máquinas semiautomáticas melhoram a consistência ao automatizar a ação de prensagem, mas ainda exigem o carregamento manual – um operador coloca um frasco sob a cabeça de prensagem e a máquina o prensa. Em contraste, prensas totalmente automáticas integram-se a linhas de transporte com alimentadores de tampas e robótica. Essas máquinas (às vezes chamadas de prensas automáticas de frascos) podem operar em altas velocidades – um projeto de prensa rotativa para produtos farmacêuticos pode processar até 400 frascos por minuto e é controlado por um CLP industrial.

Em resumo, a escolha depende do rendimento e do tipo de recipiente: máquinas de crimpagem de frascos pequenos são projetadas para frascos de laboratório com tampa flip-top, enquanto as tampadoras industriais (como as tampadoras ROPP) são voltadas para garrafas grandes. Modelos semiautomáticos de mesa são comuns em linhas de cosméticos ou P&D, enquanto fábricas farmacêuticas ou de bebidas costumam usar máquinas em linha com múltiplos cabeçotes e ferramentas de troca rápida.

|

|

|

| Máquina de fechamento de frascos semiautomática XBZG-50 | Linha de produção de enchimento de frascos de mesa | Máquina de enchimento e fechamento (tapping) com bomba de cerâmica de mesa série XBZP-25 |

Princípio de funcionamento da crimpagem de tampas

A crimpagem transforma uma tampa solta em uma vedação firme e permanente. Em geral, o recipiente (garrafa ou frasco) é colocado sob a cabeça de crimpagem, frequentemente preso por um suporte ou fixação superior, e então mandíbulas ou rolos mecânicos deformam a borda da tampa sob o anel do gargalo do recipiente. Todas as ferramentas de crimpagem de tampas, desde as manuais até as de alta velocidade, funcionam moldando a tampa ao redor da borda do recipiente. O mecanismo exato varia, mas o objetivo é o mesmo: dobrar a borda da tampa para baixo ao redor da flange (ou borda) do recipiente, comprimindo a vedação (de borracha ou liner) interna.

Os principais métodos mecânicos são:

● Mandíbulas segmentadas (crimpagem de múltiplas mandíbulas): A cabeça de crimpagem possui várias mandíbulas (tipicamente três ou quatro) que se contraem radialmente ao redor da tampa. O mandril é colocado sobre a tampa e, à medida que é acionado, as mandíbulas se movem para dentro, dobrando a borda inferior da tampa para cima, sob o anel do gargalo. Um êmbolo central ou um tampão sólido geralmente segura o frasco verticalmente por cima durante essa ação. À medida que as mandíbulas dobram a tampa para dentro, elas simultaneamente comprimem a rolha de borracha ou o lacre interno, garantindo uma vedação estanque. Este método simples — até mesmo os crimpadores manuais usam múltiplas mandíbulas — produz uma crimpagem uniforme de 360°. (Um exemplo: em um crimpador de 4 mandíbulas, cada mandíbula molda um quarto da borda da tampa.)

● Mandril rotativo com rolos com cames: Nesta abordagem, um mandril rotativo desce sobre a tampa. Um bloco ou suporte superior pressiona a tampa contra o recipiente enquanto rolos acionados por cames giram ao redor do mandril. À medida que o mandril gira, as rodas ou rolos percorrem a borda da tampa, dobrando-a progressivamente sob o anel do recipiente. Na prática, quando a cabeça de crimpagem (com rolos) desce, o recipiente fica parado em uma torre ou sobe para dentro dela. Este método é comum em tampadoras de movimento contínuo. Máquinas de cabeça única podem usar um único mandril rotativo, enquanto máquinas rotativas de alta velocidade usam múltiplas cabeças rotativas para atingir maior produtividade.

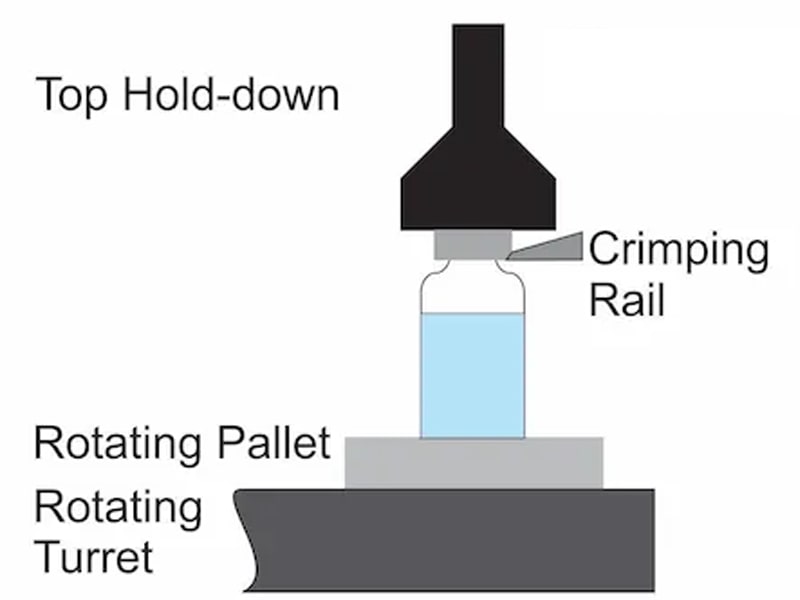

● Trilho Estacionário: Em um prensador com trilho, a garrafa é colocada em um indexador rotativo sob um trilho curvo fixo. Uma prensa superior mantém a tampa no lugar enquanto a garrafa gira em seu próprio eixo. À medida que cada frasco ou garrafa gira, a borda da tampa é pressionada contra o trilho fixo, que dobra o metal para baixo e sob o anel do gargalo. Essa combinação de rotação e um trilho fixo proporciona uma prensagem firme e uniforme em toda a circunferência. (O diagrama incorporado ilustra este método: o frasco está em uma torre rotativa, o suporte superior o prende e a borda da tampa é progressivamente prensada pelo trilho fixo.)

● Crimpagem interna de aerossol (vedação de válvula): As latas de aerossol utilizam uma crimpagem interna especial. Após a lata ser preenchida e carregada com propelente, o conjunto da válvula (com a junta) é inserido no gargalo. As mandíbulas de crimpagem então se expandem dentro da boca da lata. As mandíbulas pressionam a tampa da válvula para baixo, comprimindo a junta, enquanto um mandril ou pistão força as mandíbulas para fora para crimpar o flange da válvula sob o gargalo. Isso cria uma vedação interna permanente ao redor da válvula do aerossol. (Este método é usado para latas de spray e inaladores cujo fechamento fica na parte interna da lata.)

Cada um desses métodos termina com uma tampa uniformemente deformada e uma vedação comprimida abaixo dela. A forma final da crimpagem é definida pelas ferramentas (mandíbulas ou rolos) – não há ajuste de "estanqueidade" além do design da ferramenta. Os operadores verificam a qualidade da vedação pela aparência (lados lisos, leve recuo da vedação) ou por testadores mecânicos. Em todos os casos, o princípio é o mesmo: aplicar pressão e dobrar a tampa de forma que ela não possa ser removida sem ser destruída, travando a tampa como um fecho permanente no recipiente.

Aplicações e benefícios da selagem por crimpagem

Máquinas de crimpagem de tampas são amplamente utilizadas onde quer que um lacre seguro e inviolável seja essencial. Farmacêutica e Biotecnologia: Muitos medicamentos injetáveis, vacinas e reagentes de laboratório são embalados em frascos de vidro com tampas de alumínio destacáveis. A lacre de crimpagem é a norma aqui, pois garante esterilidade e pressão de vedação consistente. Especialistas em embalagens observam que as tampas de crimpagem são frequentemente preferidas às tampas de rosca para frascos analíticos (por exemplo, frascos de GC com headspace) devido à sua reprodutibilidade e segurança. Em ambientes clínicos e laboratoriais, frascos selados podem suportar altas pressões e temperaturas sem vazamentos, o que é essencial para processos como autoclavagem ou análises em alta temperatura.

Cosméticos e Cuidados Pessoais: Perfumes, loções e outros cosméticos frequentemente utilizam tampas lacradas. Por exemplo, as tampas metálicas dos frascos de fragrâncias são lacradas no gargalo de vidro, proporcionando uma vedação elegante e permanente que os consumidores não conseguem violar facilmente. A vedação hermética preserva a integridade do produto (sem evaporação ou contaminação) e confere uma sensação premium. A Packaging Digest lista especificamente perfumes e cosméticos como produtos lacrados comuns. Além disso, cosméticos à base de aerossol (sprays para cabelo, desodorantes) dependem da lacração interna da válvula para garantir que o produto não vaze ou perca pressão.

Alimentos, Bebidas & Produtos químicos: A tampa roll-on à prova de furto (uma forma de crimpagem) é usada na indústria de alimentos e bebidas para itens como vinho, sucos, molhos e óleos. Por exemplo, garrafas de vinho geralmente têm uma tampa de papel alumínio que é crimpada sobre a rolha e a borda da garrafa para evitar vazamentos e adulterações. As tampadoras automáticas de ROPP aplicam vários rolos descendentes na tampa para formar as roscas sob o anel do gargalo. Em produtos químicos e agroquímicos (pesticidas, agentes de limpeza, lubrificantes), tampas metálicas crimpadas protegem líquidos perigosos. Um relatório direto da indústria observa que máquinas especializadas de ROPP são usadas para selar garrafas de vidro com tampas metálicas em produtos farmacêuticos, alimentos, destilarias, laticínios, cosméticos, produtos químicos, bebidas e muito mais.

Outras aplicações: Além disso, a crimpagem é usada em frascos de amostradores automáticos de laboratório (para selar amostras para instrumentos analíticos) e em certos componentes eletrônicos (por exemplo, terminais de bateria). Muitas latas de aerossol (spray de tinta, spray de cozinha) utilizam lacres de crimpagem internos, como descrito acima. Em todos esses casos, o objetivo da crimpagem é o mesmo: criar um fechamento permanente, à prova de vazamentos e com indicação de violação. Isso aumenta a vida útil, mantém a esterilidade (para medicamentos), evita a evaporação de conteúdo volátil e fornece evidências se um recipiente foi aberto.

Integrando um Crimper de Tampas em uma Linha Automatizada

Máquinas de crimpagem de tampas são frequentemente integradas a linhas de embalagem maiores para maior eficiência. Na prática, uma prensa pode ser uma estação independente ou parte de um sistema monobloco. Integração em linha: Os recipientes são alimentados na prensa por transportadores ou mesas rotativas. Por exemplo, os frascos podem ser entregues à estação de fechamento por meio de uma correia de aço inoxidável ou roda estrela acumuladora. Sensores (fotocélulas) garantem que cada frasco esteja presente e posicionado corretamente antes da crimpagem. Um êmbolo fixado na parte superior ou trilhos-guia estabilizam os frascos enquanto a tampa é colocada (geralmente por um alimentador ou braço robótico). Após a crimpagem, os frascos saem para o próximo transportador (para etiquetagem ou inspeção).

Os prensadores modernos contam com controladores lógicos programáveis (CLPs) e IHMs com tela sensível ao toque para controle preciso. Isso permite fácil troca entre diferentes tamanhos de tampas ou formatos de recipientes. Alimentadores vibratórios de tampas orientam e alimentam automaticamente as tampas na máquina. Os operadores podem ajustar a profundidade da prensagem ou a pressão dos rolos por meio do CLP. Muitas máquinas incluem intertravamentos de segurança e rejeição em linha para tampas desalinhadas ou ausentes. Em uma unidade de bancada semiautomática, o operador posiciona manualmente cada frasco e, em seguida, a correia ou corrente da máquina o transporta sob o cabeçote de prensagem. Em modelos de alta velocidade, todo o processo é sincronizado: um alimentador vibratório insere uma tampa em cada frasco e, em seguida, a torre gira o frasco sob as garras de fechamento, tudo coordenado por servomotores.

Sistemas Monobloco: Para indústrias farmacêuticas ou de biotecnologia de alto volume, os prensadores de tampas são frequentemente combinados com enchimento e rolhamento em um único monobloco rotativo. Nessas máquinas, uma torre realiza etapas sucessivas: limpeza, enchimento com líquido, inserção de uma rolha de borracha e, finalmente, a crimpagem de uma tampa de alumínio. A Automated Machine Technologies, por exemplo, oferece monoblocos nos quais um servoenchedor de líquido, uma rolha e um prensador são integrados em uma única estrutura. Isso minimiza o espaço ocupado e aumenta a eficiência, já que os frascos se deslocam em uma única plataforma. Ferramentas de troca rápida (cabeças de crimpagem e mandris intercambiáveis) permitem que a linha troque de formato em minutos.

Recursos de automação: Muitos prensadores de tampas podem interagir com sistemas de controle de fábrica. Por exemplo, eles podem suportar comunicação OPC ou Ethernet para registro de dados (contagens, torque, alarmes). A lógica do CLP processa o feedback dos sensores de torque ou de selagem (se instalados). Os prensadores servoacionados permitem a programação da força e da posição da prensa, melhorando a consistência. Câmeras ou sistemas de visão podem inspecionar a prensa após a selagem. Na prática, um fabricante posicionaria a prensa após a máquina de fechamento em uma esteira, com sensores a montante/a jusante. O CLP da prensa sinalizaria o início de cada ciclo, e um sistema SCADA centralizado monitoraria seu status.

Em resumo, a integração de uma prensa de tampas envolve conectá-la mecanicamente (transportadores, pinças) e eletronicamente (CLP, IHM, sensores) ao restante da linha. Ao fazer isso, os fabricantes alcançam embalagens totalmente automatizadas – do enchimento à colocação das tampas e à etiquetagemOs benefícios são maior produtividade, qualidade de lacre consistente e redução do trabalho manual. Por exemplo, um sistema integrado pode operar a centenas de frascos por minuto, com tampas alimentadas e crimpadas automaticamente. Integração e controle adequados são essenciais para maximizar o valor do crimpador em um fluxo de trabalho de produção eficiente.

Perguntas Frequentes (FAQs)

1. O que é uma máquina de crimpagem de tampas e como ela difere de um prensador de tampas?

Uma máquina de crimpagem de tampas é um equipamento totalmente automatizado ou semiautomático que deforma tampas metálicas ao redor do gargalo de garrafas ou frascos para criar uma vedação permanente. Um crimpador de tampas geralmente se refere às versões portáteis ou de bancada usadas para crimpagem manual ou de baixo volume. Ambas alcançam a mesma vedação hermética, mas a máquina se integra às linhas de produção para maior produtividade.

2. Que tipos de tampas uma máquina de crimpagem de frascos pode manusear?

Uma máquina de crimpagem de frascos é projetada para pequenas tampas de alumínio dobráveis e rolhas de borracha em frascos de laboratório de vidro ou plástico (tipicamente de 10 a 20 mm). Ela pode lidar com rolhas de diferentes alturas e diâmetros de tampas por meio de mandíbulas ou mandris de troca rápida, garantindo uma crimpagem consistente em todos os tamanhos de frascos.

3. Como um crimpador automático de frascos melhora a eficiência da produção?

Um crimpador automático de frascos integra-se a transportadores, alimentadores de tampas e controles PLC para crimpar a velocidades de 50 a mais de 400 frascos por minuto. Ele minimiza o manuseio manual, reduz o tempo de inatividade para trocas e fornece selagens precisas e reprodutíveis — aumentando a produtividade e reduzindo os custos de mão de obra.

4. Uma máquina de crimpagem de tampas pode ser integrada às linhas de enchimento e etiquetagem existentes?

Sim. A maioria das máquinas de crimpagem de tampas suporta interfaces de esteira ou torre rotativa, comunicação PLC e IHM (Ethernet/IP, OPC) e sensores em linha. Isso permite integração perfeita após uma enchedora ou rolhadora, além de troca de dados upstream/downstream com sistemas de etiquetagem, inspeção e embalagem.

5. Qual é o cronograma típico de manutenção para uma prensa de tampas semiautomática?

A manutenção de rotina de uma prensa de tampas semiautomática inclui limpeza diária das mandíbulas e mandris, lubrificação semanal das peças móveis e inspeção mensal do alinhamento das mandíbulas e do funcionamento do sensor. Inspeções preventivas anuais por técnicos certificados garantem confiabilidade a longo prazo.

6. Como seleciono a máquina de crimpagem de tampas certa para minha linha de produtos?

Considere o tipo de recipiente (frasco vs. garrafa), o material e o diâmetro da tampa, a vazão necessária (manual, semiautomática ou automática), as necessidades de integração (monobloco vs. autônomo) e os padrões regulatórios (por exemplo, GMP, FDA). Um especialista em embalagens pode realizar uma auditoria de linha para recomendar o modelo ideal.

7. Quais são as principais verificações de qualidade após a crimpagem?

As verificações padrão incluem inspeção visual da altura e do perfil uniformes da crimpagem, testes de torque para medir a estanqueidade da vedação e testes de vazamento (vácuo ou queda de pressão). Para produtos farmacêuticos, também são realizados testes de esterilidade e integridade da vedação (entrada de corante, desafio microbiano).

8. As máquinas de crimpagem de tampas são adequadas para produtos químicos corrosivos ou perigosos?

Sim. Muitas máquinas utilizam aço inoxidável (304 ou 316L), vedações de nível FDA e componentes elétricos à prova de explosão. Alguns modelos oferecem purga por gás inerte e invólucros selados para proteger o produto e o equipamento de substâncias corrosivas ou voláteis.

9. Qual é a diferença entre as máquinas de crimpagem de tampas ROPP e as máquinas de crimpagem de tampas padrão?

As tampadoras ROPP (Roll-On Pilfer-Proof) criam roscas de rosca com proteção antifurto em garrafas, enrolando o material da tampa ao redor do anel do gargalo. Os lacradores de tampas padrão dobram a borda da tampa sob o flange para uma vedação irreversível. O ROPP é comum em garrafas de vinho, destilados e alimentos, enquanto a lacração é preferida para frascos, aerossóis e produtos farmacêuticos.

10. Como posso validar se meu crimpador automático de frascos atende aos requisitos regulatórios?

A validação envolve os protocolos de Qualificação de Instalação (IQ), Qualificação Operacional (OQ) e Qualificação de Desempenho (PQ). São necessários testes documentados de torque, integridade da vedação e repetibilidade nas piores condições possíveis. Muitos fornecedores de equipamentos oferecem protocolos de validação e suporte para auxiliar no atendimento às normas da FDA, GMP da UE e outras normas regionais.

| Referências: | |

| 1. | COMPATIBILIDADE DE TAMPAS DE FRASCO: CRITÉRIOS E MÉTODOS DE TESTE PARA EMBALAGENS FARMACÊUTICAS –Obtido de: Ondrugdelivery |

| 2. | Procedimento operacional padrão para uso de máquina de crimpagem –Obtido de: Farmasop |

| 3. | Produção estéril de acordo com o novo Anexo 1 das BPF da UE: foco na limitação –Obtido de:MJH Ciências da Vida |

Comentários