O mundo de alto risco da produção moderna de bebidas

No cenário acirrado da competição do mercado global de bebidas, o sucesso é medido em mililitros e milissegundos. A demanda do consumidor por variedade, qualidade e novidade é implacável, enquanto os padrões regulatórios de segurança e precisão de rotulagem nunca foram tão rigorosos. Neste ambiente de alto risco, a linha de envase de bebidas é muito mais do que uma sequência de máquinas; é o nexo crítico onde a qualidade do produto, a reputação da marca e a lucratividade convergem. Cada decisão tomada aqui, desde a escolha de um máquina de envase de bebidas para o design do fluxo de trabalho de produção, tem consequências profundas e duradouras.

A eficiência e a qualidade de uma operação de bebidas são primordiais. Um único erro aparentemente insignificante na linha de envase — alguns mililitros de excesso de enchimento, uma tampa mal vedada ou um momento de inatividade desnecessário — pode resultar em responsabilidades operacionais e financeiras significativas. Esses problemas se manifestam em desperdício de produto, recalls onerosos, reclamações de clientes que minam a fidelidade à marca e potenciais multas de órgãos reguladores.

Essa pressão é intensificada por uma mudança fundamental no mercado. O apetite do consumidor moderno por uma vasta gama de sabores, tamanhos e categorias de produtos levou a uma explosão de Unidades de Manutenção de Estoque (SKUs). Para atender a essa demanda, os fabricantes são obrigados a abandonar longas tiragens de um único produto e adotar lotes de produção mais curtos e variados. Isso, por sua vez, exige trocas de linha mais frequentes, uma fonte primária de tempo de inatividade improdutivo e um importante fator de risco para erros se não for gerenciado de forma eficaz. Consequentemente, um sistema moderno de envase de bebidas não pode mais ser avaliado apenas por sua velocidade em estado estacionário. Sua agilidade — a capacidade de alternar entre diferentes produtos, recipientes e tampas de forma rápida e perfeita — tornou-se uma métrica de desempenho crítica e orientada para o mercado.

O Desafio Fundamental: Alcançar Precisão de Preenchimento Inabalável

No cerne de toda operação de engarrafamento está o desafio fundamental de dispensar a quantidade exata e pretendida de produto em cada recipiente. Este é o alicerce da qualidade, conformidade e lucratividade. A falha em atingir uma precisão de enchimento consistente pode comprometer toda a operação.

A Física da Imprecisão: Causas de Níveis de Preenchimento Inconsistentes

O preenchimento impreciso raramente é resultado de uma única falha; frequentemente, é um sintoma de variáveis complexas e interativas no ambiente de produção. As principais causas incluem:

● Variabilidade do produto: As propriedades físicas da bebida em si são um fator primordial. Flutuações de temperatura podem alterar a viscosidade de um líquido (sua resistência ao fluxo), fazendo com que ele seja dispensado de forma diferente de um lote para o outro. Da mesma forma, produtos com polpa, partículas ou alta viscosidade se comportam de maneira diferente sob pressão do que líquidos finos e fluidos.

● Problemas mecânicos e de controle: O máquina de engarrafamento de bebidas é um conjunto complexo de componentes mecânicos e eletrônicos. Com o tempo, peças como válvulas de enchimento, vedações e bombas podem se desgastar, levando a vazamentos ou vazões inconsistentes. Bicos entupidos podem causar distribuição irregular, enquanto a pressão de ar instável em sistemas pneumáticos pode resultar em cursos de pistão variados e, portanto, volumes de enchimento inconsistentes. Além disso, erros na calibração de sistemas de controle, como Controladores Lógicos Programáveis (CLPs) e sensores, podem levar a imprecisões sistemáticas.

● Espuma e retenção de ar: Para muitas bebidas, especialmente as gaseificadas ou aquelas que são agitadas durante o processamento, a formação de espuma é um desafio significativo. A espuma e as bolsas de ar retida deslocam o líquido no recipiente, levando a enchimentos insuficientes significativos quando o produto se acomoda. Isso não só engana o cliente, como também cria uma aparência inconsistente na prateleira.

O alto custo da imprecisão: além do produto derramado

As consequências de níveis de enchimento inconsistentes vão muito além da linha de produção.

● Perda financeira por doação de produtos: O enchimento excessivo persistente é um dreno financeiro direto. Embora uma única garrafa cheia demais possa parecer insignificante, a perda cumulativa de produto ao longo de milhares ou milhões de unidades pode representar um impacto substancial nos resultados financeiros, especialmente para produtos de alto valor, como destilados premium ou sucos prensados a frio.

● Erosão da confiança da marca e risco regulatório: O enchimento insuficiente é ainda mais perigoso. Pode gerar reclamações de clientes, prejudicar a reputação de qualidade e imparcialidade de uma marca e levar a medidas regulatórias severas, incluindo multas pesadas e recalls obrigatórios. Aos olhos do consumidor, consistência é sinônimo de qualidade; uma garrafa pela metade é uma promessa quebrada.

O desafio da precisão do enchimento não é um problema estático com uma solução única. É uma variável dinâmica que deve ser gerenciada ativamente. Uma máquina que parece estar "à deriva" e requer recalibração constante pode não ser a causa raiz do problema. Em vez disso, sua inconsistência pode ser um sintoma de problemas anteriores, como o controle inadequado da temperatura em um tanque de mistura, que afeta a viscosidade do produto. Isso revela uma verdade mais profunda: resolver a precisão do enchimento requer uma visão holística de toda a linha de produção. As soluções mais eficazes envolvem: máquina de envase de bebidas inteligente o suficiente para compensar essas variações ou um sistema integrado onde os dados do processo a montante informam e ajustam os parâmetros de enchimento a jusante.

A resposta da engenharia: um mergulho profundo nas tecnologias de enchimento de precisão

Para combater o desafio da imprecisão, os engenheiros desenvolveram uma gama de tecnologias sofisticadas de envase. Cada uma opera com base em um princípio científico diferente, oferecendo um conjunto único de vantagens, adaptadas a tipos específicos de bebidas e objetivos de produção. Escolher a máquina de envase certa para bebidas é uma decisão estratégica que impacta diretamente a qualidade do produto e a eficiência operacional.

Para precisão volumétrica absoluta: o enchimento de pistão servo

Para produtos onde um volume preciso é crítico, o enchimento de pistão servoacionado representa o ápice da precisão.

● Princípio de operação: Essa tecnologia utiliza um mecanismo de deslocamento positivo. Um pistão se retrai dentro de um cilindro usinado com precisão, aspirando um volume exato de produto. O pistão então se estende, deslocando positivamente o líquido através de um bico para dentro do recipiente.

● A Revolução Servo: Enquanto mais velho enchimentos de pistão Em máquinas modernas, que dependiam de acionamentos pneumáticos ou mecânicos, suscetíveis a flutuações na pressão do ar, utilizam servomotores. Um servomotor, controlado por um CLP, permite um comando preciso e programável sobre o curso e a velocidade do pistão. Isso permite que os operadores criem um "perfil de enchimento", por exemplo, iniciando o enchimento rapidamente e, em seguida, desacelerando conforme o recipiente se aproxima do cheio para evitar respingos ou formação de espuma.

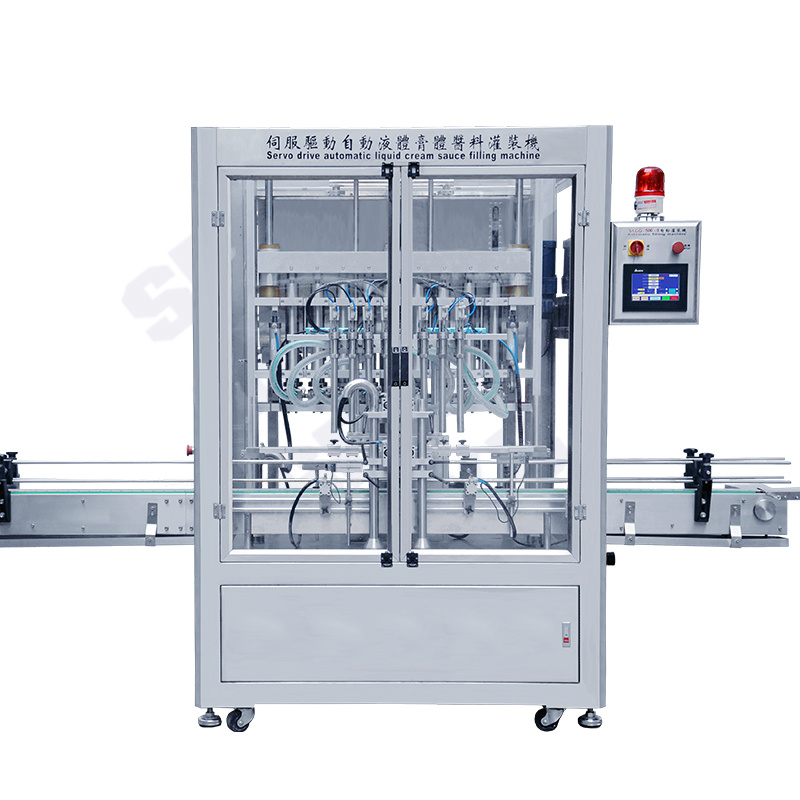

● Benefícios: O resultado é uma precisão excepcional, frequentemente atingindo tolerâncias de ±0,25% ou melhores, com excelente repetibilidade de um ciclo para o outro. Essa precisão minimiza o desperdício de produto e torna as envasadoras com servopistão incrivelmente versáteis, capazes de lidar com tudo, desde líquidos diluídos em água até pastas viscosas, molhos e até mesmo produtos com partículas macias. Um excelente exemplo é a envasadora automática de pistão com servoacionamento multicabeçote série XBGG da SFXB (Xueba Pack), que utiliza essa tecnologia servo e a construção higiênica em aço inoxidável 316L para proporcionar um envase versátil e de alta precisão para molhos e líquidos.

|

| Máquina de enchimento de pistão servo automática multicabeçote série XBGG |

Para máxima precisão com produtos de alto valor: o enchimento de peso líquido

Quando o custo do produto é alto ou a densidade varia, a tecnologia de enchimento por peso líquido oferece a melhor proteção contra desperdício de produto.

● Princípio de operação: Em vez de medir o volume, um enchimento de peso líquido mede o peso. Cada recipiente vazio é primeiro colocado em uma balança de alta precisão, ou célula de carga, e seu peso vazio (tara) é registrado. A máquina então enche o recipiente até que um peso-alvo pré-programado seja atingido.

● Principal vantagem: A principal vantagem deste método é a sua imunidade a variações nas características do produto. Como mede a massa diretamente, não é afetado por alterações na temperatura, densidade, viscosidade ou aeração do produto. Isso o torna o método mais preciso e confiável para produtos de alto valor ou inconsistentes, garantindo que cada embalagem contenha o peso exato do produto a ser vendido.

● Recursos inteligentes: Sistemas avançados de pesagem líquida contam com circuitos de feedback que se ajustam automaticamente à quantidade de produto em voo (líquido entre o bico e a superfície do recipiente) para aumentar ainda mais a precisão. Eles também podem rejeitar recipientes fora da tolerância antes do início do enchimento, evitando desperdícios, e podem fornecer dados estatísticos detalhados para cada ciclo de enchimento, o que é inestimável para o controle de qualidade.

|

| Máquina de enchimento de líquidos por pesagem automática série XBCZ |

Para um enchimento higiênico e de baixa manutenção: o enchimento com medidor de vazão magnético

Para muitas bebidas à base de água, enchimentos de medidores de vazão magnéticos oferecem uma combinação elegante de precisão e higiene superior.

● Princípio de operação: Esta tecnologia baseia-se na Lei de Indução Eletromagnética de Faraday. À medida que um líquido eletricamente condutor flui através de um campo magnético gerado pelo enchimento, ele induz uma voltagem. Essa voltagem é diretamente proporcional à velocidade do fluido. Um sensor mede essa voltagem e um transmissor a converte instantaneamente em uma vazão volumétrica precisa, interrompendo o fluxo quando o volume alvo é atingido.

● Principais vantagens: O benefício mais significativo é seu design não invasivo e sem obstruções. O produto flui por uma tubulação lisa, sem peças móveis, pistões ou vedações no caminho do produto. Isso torna o sistema excepcionalmente higiênico, fácil de limpar usando métodos de limpeza no local (CIP) e com baixíssima manutenção.

● Limitações: Esta tecnologia é adequada apenas para líquidos eletricamente condutores (normalmente com condutividade superior a 5 microsiemens por centímetro, ou 5 μS/cm). Isso inclui a maioria dos sucos, chás e bebidas à base de água, mas exclui produtos como óleos ou certos xaropes com alto teor de açúcar.

A escolha da tecnologia de envase não é arbitrária; é uma decisão calculada com base nos desafios específicos apresentados pela bebida. Um produtor de água sem gás e de um concentrado de frutas viscoso e de alto valor provavelmente precisaria de dois métodos diferentes. linhas de enchimento para operar de forma otimizada. Isso ressalta a importância de firmar parceria com um fabricante chinês de máquinas de embalagem que ofereça um portfólio diversificado e a expertise necessária para orientar os clientes na busca pela solução certa para suas necessidades comerciais específicas.

| Categoria de bebidas | Desafio Primário | Tecnologia de enchimento recomendada | Justificativa técnica |

| Refrigerantes carbonatados, cerveja | Perda de carbonatação, formação de espuma | Enchedor de contrapressão | Equaliza a pressão no recipiente e no tanque de enchimento, evitando que o CO2 escape da solução de acordo com a Lei de Henry. |

| Água sem gás, sucos finos | Velocidade, custo-benefício e apelo de prateleira | Enchimento por gravidade/transbordamento | Um mecanismo simples e de alta velocidade, ideal para líquidos de baixa viscosidade. Enche até um nível consistente para uma excelente apresentação visual. |

| Sucos Polposos, Molhos, Cremes | Partículas de alta viscosidade | Enchimento de servo pistão | O deslocamento positivo fornece a força necessária para movimentar produtos viscosos e partículas com precisão. O servocontrole permite ajustes precisos de volume e velocidade. |

| Xaropes de alto valor, bebidas destiladas e óleos comestíveis | Precisão extrema, brinde de produto | Enchimento de peso líquido | Enche até um peso preciso, eliminando imprecisões de variações de densidade/temperatura e minimizando o desperdício de produtos caros. |

| Leite, bebidas vegetais, chás | Deterioração microbiana, prazo de validade | Sistema de envase asséptico | Esteriliza o produto e a embalagem separadamente para criar um produto estável em prateleira sem conservantes, atendendo às demandas de “rótulo limpo”. |

Gerenciando a integridade do produto: soluções para bebidas delicadas e carbonatadas

Além de apenas dispensar o volume correto, uma máquina de envase de bebidas deve proteger as qualidades inerentes do produto. Para muitas bebidas populares, isso significa gerenciar o delicado equilíbrio da carbonatação e evitar a formação de espuma, que pode degradar tanto a qualidade quanto a precisão.

A Batalha Contra a Espuma: Preservando a Qualidade do Produto e a Precisão do Enchimento

A espuma é inimiga de uma operação de envase eficiente e de alta qualidade. Causada pela agitação do líquido e pela liberação de gás dissolvido ou retido, ela leva a envase impreciso e baixo, derramamento de produto e aumento de oxigênio dissolvido, o que pode impactar negativamente o sabor e a vida útil da bebida. Duas soluções principais de engenharia combatem diretamente esse problema:

● A solução de preenchimento de baixo para cima: Esta técnica é um método simples, porém altamente eficaz, para minimizar a turbulência. Bicos especializados no máquina de enchimento para garrafas descem até o fundo do recipiente antes do início da distribuição. À medida que o líquido enche o recipiente, os bicos sobem a uma velocidade controlada e ajustável, mantendo sempre a saída submersa logo abaixo da superfície do líquido. Este enchimento suave e subsuperficial reduz drasticamente respingos e agitação, prevenindo assim a formação de espuma.

● A solução de enchimento de transbordamento: Utilizadas em aplicações de enchimento por nível, onde uma aparência cosmética consistente na prateleira é fundamental, as enchedoras de transbordamento oferecem outra abordagem. Essas máquinas utilizam bicos especiais que criam uma vedação na abertura do recipiente. Elas enchem o recipiente até que o líquido atinja uma porta de transbordamento no bico. O excesso de produto e a espuma formada são então expelidos por essa porta de retorno e retornam a um tanque de retenção, garantindo que cada garrafa tenha um nível de enchimento perfeitamente uniforme e livre de espuma.

Preservando a efervescência: a ciência do enchimento por contrapressão

Para bebidas carbonatadas, como refrigerantes, cerveja e água com gás, manter o dióxido de carbono (CO2) dissolvido é essencial para a experiência do consumidor. Isso requer uma tecnologia especializada conhecida como enchimento por contrapressão.

● A Ciência: O processo é regido por um princípio da química conhecido como Lei de Henry, que afirma que a quantidade de um gás que pode permanecer dissolvido em um líquido é diretamente proporcional à pressão desse gás acima da superfície do líquido. Quando uma lata de refrigerante é aberta, a queda repentina de pressão para os níveis atmosféricos faz com que o CO2 dissolvido saia rapidamente da solução, criando a efervescência e a espuma características. O enchimento por contrapressão funciona impedindo que essa queda de pressão ocorra durante o processo de enchimento.

● O Processo: Uma máquina de enchimento de contrapressão para latas ou garrafas segue uma sequência precisa:

1.Pressurização: O recipiente vazio é primeiro selado e pressurizado com gás CO2 a uma pressão igual ou ligeiramente superior à pressão da bebida carbonatada no tanque de enchimento principal.

2. Enchimento suave: Com as pressões equalizadas, a válvula de enchimento do líquido se abre. A bebida flui suavemente para o recipiente por gravidade ou por leve pressão, sem turbulência ou diferença de pressão significativa. Isso mantém o CO2 dissolvido com segurança no líquido.

3. Cheirando: Após o enchimento ser concluído, a pressão no espaço livre do recipiente é liberada cuidadosa e lentamente (um processo chamado de “cheiro”) antes que o recipiente seja movido para o tampador ou selador.

● Fatores-chave para o sucesso: Para maximizar a retenção da carbonatação, dois fatores são essenciais: manter uma temperatura do produto muito baixa (já que líquidos frios retêm mais gás dissolvido) e garantir um controle de pressão estável e preciso em toda a linha.

Gerenciar eficazmente a espuma e a carbonatação requer uma abordagem sistêmica. Trata-se de um exercício de gerenciamento da energia — cinética, térmica e de pressão — do produto em toda a linha. Uma instalação bem-sucedida depende da otimização de todos esses fatores, não apenas da seleção de um único equipamento.

O Imperativo Asséptico: Garantindo a Segurança de Produtos Sensíveis

Para o crescente mercado de bebidas saudáveis — como leites lácteos e vegetais, sucos naturais e chás funcionais — alcançar uma longa vida útil sem depender de conservantes é o objetivo final. Este é o reino do processamento asséptico, o método mais avançado e higiênico de embalagens de bebidas.

O Desafio das Bebidas Sensíveis

Bebidas sensíveis são definidas por sua suscetibilidade à deterioração microbiana. Normalmente, elas têm pH neutro ou pouco ácido, o que cria um ambiente propício para o crescimento de bactérias, leveduras e fungos. Métodos tradicionais de preservação, como o envase a quente, que envolve o envase do produto em altas temperaturas (por exemplo, 85−95∘C) para esterilizar a embalagem, podem funcionar, mas muitas vezes têm o custo de degradar os delicados sabores, cores e valor nutricional do produto.

O Sistema de Envase Asséptico: Um Paradigma de Esterilidade

Um sistema de envase asséptico supera esses desafios, alterando fundamentalmente o processo. Ele se baseia em três pilares inflexíveis de esterilidade:

1. Esterilização do produto: A bebida líquida é esterilizada separadamente antes de entrar na área de envase. Isso normalmente é feito por meio de um processo de Temperatura Ultra-Alta (UHT), no qual o produto é aquecido a temperaturas muito altas (por exemplo, acima de 135 °C) por apenas alguns segundos e, em seguida, resfriado rapidamente. Esse tratamento térmico breve e intenso elimina microrganismos de forma eficaz, preservando as qualidades sensoriais e nutricionais do produto muito melhor do que o aquecimento prolongado.

2. Esterilização da embalagem: Paralelamente, os materiais de embalagem — sejam garrafas PET, caixas de papelão ou sachês — são esterilizados pouco antes do envase. Isso geralmente é feito com esterilizantes químicos, como peróxido de hidrogênio vaporizado (H₂O₂) ou ácido peracético, seguido de secagem ao ar estéril.

3. Ambiente de enchimento estéril: O produto esterilizado é então envasado em recipientes esterilizados dentro de um ambiente estéril altamente controlado (um isolador microbiológico ou sala limpa). Esse ambiente é mantido sob pressão positiva com ar filtrado por HEPA para evitar qualquer possibilidade de recontaminação da atmosfera circundante. O recipiente é então hermeticamente fechado dentro dessa zona estéril.

O resultado é um produto comercialmente estéril e estável em prateleira, que não requer refrigeração nem conservantes, atendendo perfeitamente à demanda do consumidor por produtos com "rótulo limpo". Uma linha asséptica não é apenas uma máquina, mas um processo completo e validado. Ela exige que todos os componentes no caminho do produto após o esterilizador UHT — todos os tubos, válvulas e a própria envasadora — sejam projetados para esterilização e mantidos em estado estéril. Qualquer violação nessa cadeia de estéril compromete todo o lote de produção. Isso eleva o relacionamento entre o fabricante e o fornecedor do equipamento a uma verdadeira parceria, construída com profundo conhecimento em microbiologia e engenharia.

Otimização de Linha Holística: Eficiência Além de uma Única Máquina

A verdadeira eficiência de fabricação não se encontra na velocidade máxima de uma única máquina, mas no desempenho suave, integrado e ininterrupto de toda a linha de produção. Isso requer foco na minimização de todas as formas de tempo de inatividade e na maximização da flexibilidade de todo o sistema de envase de bebidas.

O Desafio do Tempo de Inatividade: Vencendo as Trocas e a Variedade de Contêineres

No mercado atual, um linha de enchimento deve ser um camaleão, capaz de se adaptar a uma ampla variedade de materiais de recipientes (máquina de envase para garrafas PET, vidro, máquina de envase para latas), formatos e tamanhos. Essa necessidade de trocas frequentes de produtos é uma grande fonte de tempo de inatividade. A solução está nos princípios da Troca Rápida, também conhecida como Troca de Molde em Um Minuto (SMED).

● A filosofia SMED: SMED é uma metodologia de manufatura enxuta focada na redução sistemática do tempo de setup de equipamentos. Seu princípio básico é diferenciar entre atividades de setup "internas" (aquelas que só podem ser realizadas com a máquina parada) e atividades de setup "externas" (aquelas que podem ser preparadas enquanto a máquina ainda está executando o lote anterior). O objetivo é converter o máximo possível de tarefas internas em externas. Por exemplo, buscar e preparar as etiquetas e tampas corretas para a próxima operação é uma tarefa externa que deve ser concluída muito antes da parada da linha.

● Tecnologias para trocas rápidas: Moderno equipamentos de embalagem de alimentos foi projetado com a SMED em mente. Os recursos que permitem trocas rápidas incluem componentes que dispensam ferramentas, como grampos de liberação rápida e botões de aperto manual, peças de troca codificadas por cores, guias de medição digitais em IHMs e ajustes automáticos de altura para trilhos e cabeçotes de enchimento. Essas inovações substituem ajustes manuais lentos por procedimentos rápidos, repetíveis e à prova de erros.

O Poder da Integração: Sistemas Rotativos e Monobloco

O layout físico e a integração das máquinas também desempenham um papel crucial na eficiência geral da linha.

● Enchimentos lineares vs. rotativos: As máquinas de envase lineares processam os recipientes em linha reta, parando-os e iniciando-os em cada estação. Elas costumam ser flexíveis e econômicas para operações de menor escala. As máquinas de envase rotativas, por outro lado, manuseiam os recipientes em um carrossel giratório contínuo. Esse movimento contínuo elimina a ineficiência de início e parada da indexação linear, tornando-as ideais para produção em alta velocidade e alto volume.

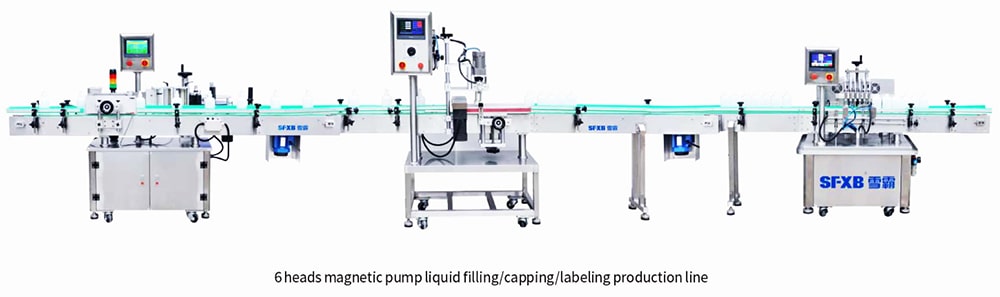

● A vantagem do monobloco: Um sistema monobloco representa o mais alto nível de integração. Ele combina múltiplas funções de embalagem — como enxágue, enchimento e fechamento de garrafas — em uma única estrutura ou chassi sincronizado, frequentemente utilizando um sistema de roda-estrela para transferência de recipientes. Essa abordagem oferece vantagens significativas em relação a uma linha de máquinas independentes e separadas. Ela reduz drasticamente o espaço ocupado pela fábrica, elimina a necessidade de sistemas transportadores longos e complexos, simplifica os controles e a sincronização da linha e reduz o número de operadores necessários. Ao eliminar o potencial de gargalos entre as máquinas, um sistema monobloco frequentemente alcança maior velocidade, confiabilidade e eficiência geral. Fabricantes como a SFXB (Xueba Pack) se especializam nessas linhas de produção automatizadas integradas, demonstrando a capacidade de fornecer essas soluções holísticas e de alta eficiência.

A evolução da indústria de máquinas autônomas para monoblocos integrados reflete uma mudança estratégica de foco, do preço inicial de compra do equipamento para o seu Custo Total de Propriedade (TCO). Embora um monobloco possa ter um custo inicial mais alto, sua economia em espaço físico, mão de obra, energia e a melhoria da Eficiência Geral do Equipamento (OEE) resultam em um menor custo por unidade produzida ao longo da vida útil do ativo, que é a métrica que realmente importa.

Projetando para durabilidade e limpeza

UM máquina de envase de bebidas é um ativo de longo prazo que deve operar de forma confiável em um ambiente exigente. Seu design deve garantir não apenas o desempenho, mas também a segurança alimentar absoluta e a capacidade de suportar rigorosos protocolos de limpeza dia após dia.

A Fundação da Segurança Alimentar: Princípios de Design Higiênico

O design higiênico é um conjunto de princípios aplicados à construção de equipamentos para garantir que eles possam ser limpos com eficácia até o nível microbiológico, prevenindo o acúmulo e o crescimento de patógenos. Os princípios-chave incluem:

● Superfícies laváveis: Todas as superfícies de contato com o produto devem ser excepcionalmente lisas (uma rugosidade de superfície, ou Ra, de menos de 0,8 micrômetros é um padrão comum), não porosas e livres de rachaduras, cavidades ou fendas onde micróbios possam se esconder.

● Materiais compatíveis: A escolha do material é crucial. O aço inoxidável 316L é amplamente preferido para peças em contato com o produto devido à sua resistência superior à corrosão causada por produtos ácidos e produtos químicos de limpeza agressivos, em comparação com o aço inoxidável 304, mais comum. Todos os polímeros, juntas e vedações devem ser aprovados pela FDA para contato com alimentos.

● Design autodrenante: Os equipamentos devem ser projetados para serem autodrenantes, evitando o acúmulo de líquido. Isso é possível por meio de superfícies inclinadas (uma inclinação de 30 graus é comum em gabinetes), cantos arredondados em vez de ângulos agudos e a eliminação de saliências horizontais.

● Cavidades hermeticamente seladas: Áreas ocas, como tubos de estrutura ou rolos de suporte, representam um risco significativo de contaminação. Em um projeto higiênico, essas áreas são eliminadas em favor de uma construção sólida ou são seladas de forma permanente e hermética com soldas contínuas para garantir que nenhum produto ou umidade possa penetrá-las.

A eficiência da limpeza: sistemas automatizados de limpeza no local (CIP)

Os sistemas de limpeza no local (CIP) são processos automatizados que limpam as superfícies internas da linha de envase sem a necessidade de desmontagem, economizando imensas quantidades de tempo e mão de obra. A eficácia de qualquer ciclo CIP depende do controle preciso de quatro fatores:

Tempo, Ação (a força mecânica da turbulência do fluido), Concentração química, e Temperatura. Um sistema CIP bem projetado, muitas vezes integrado com o máquina de envase de bebidas, otimiza essas variáveis para garantir uma limpeza validada e repetível todas as vezes. Também é importante distinguir entre CIP, que visa remover resíduos físicos do produto (sujeiras), e Sanitize-in-Place (SIP), que utiliza um sanitizante para matar quaisquer microrganismos remanescentes nas superfícies limpas.

Design higiênico e CIP estão intrinsecamente ligados. Uma máquina com design higiênico inadequado — com pernas mortas, fendas ou drenagem deficiente — não pode ser limpa de forma eficaz por um sistema CIP automatizado. Isso força os operadores a compensar com tempos de lavagem mais longos, concentrações químicas mais altas ou temperaturas mais altas, o que aumenta os custos operacionais e prolonga o tempo de inatividade. Portanto, um investimento inicial em equipamentos com design higiênico superior proporciona um retorno direto e contínuo por meio de ciclos de limpeza mais rápidos, eficientes e confiáveis.

Conclusão: Sua linha de envase é um ativo estratégico

Navegar pelas complexidades da moderna indústria de bebidas exige mais do que apenas máquinas funcionais; exige soluções estratégicas. Os desafios de precisão de preenchimento, integridade do produto, formação de espuma, carbonatação e segurança microbiana não são obstáculos isolados, mas facetas interconectadas de um único objetivo abrangente: entregar um produto de alta qualidade, seguro e lucrativo ao consumidor.

Superar esses desafios exige uma abordagem holística que considere a linha de envase não como um conjunto de peças individuais, mas como um sistema único e integrado. A solução começa com a seleção da tecnologia de envase principal correta — seja servo pistão, peso líquido ou contrapressão — para o portfólio de produtos específico. Ela se estende à adoção de tecnologias que aumentam a flexibilidade e minimizam o tempo de inatividade, como designs de troca rápida e sistemas monobloco integrados. E se baseia nos princípios inegociáveis de design higiênico e limpeza automatizada, que protegem tanto o produto quanto a marca.

Em última análise, o direito máquina de envase de bebidas é um ativo estratégico. Escolher um parceiro de fabricação é tão crucial quanto escolher a própria máquina. O sucesso depende da colaboração com um fornecedor que possua profundas capacidades de P&D, um compromisso comprovado com a engenharia higiênica, a flexibilidade para fornecer soluções personalizadas e integradas e a dedicação para oferecer suporte robusto durante todo o ciclo de vida do equipamento. Ao fazer um investimento estratégico e informado no sistema de envase de bebidas certo, os fabricantes podem superar os desafios atuais e construir uma operação resiliente, eficiente e lucrativa para o futuro.

Perguntas frequentes (FAQ) sobre máquinas de envase de bebidas

1. O que é uma máquina de envase de bebidas e por que ela é importante?

Uma máquina de envase de bebidas é um sistema automatizado usado para encher garrafas ou recipientes com bebidas líquidas. Ela é crucial para manter a qualidade e a precisão do produto e atender aos padrões regulatórios. Essas máquinas ajudam a otimizar a velocidade da produção e a reduzir erros como enchimento excessivo ou insuficiente.

2. Quais são os desafios comuns enfrentados nos processos de envase de bebidas?

Desafios comuns incluem precisão de enchimento, formação de espuma, integridade do produto (especialmente para bebidas carbonatadas ou sensíveis) e tempo de inatividade durante as trocas. Esses desafios podem levar a perdas financeiras, erosão da marca e problemas de conformidade.

3. Como a precisão do enchimento afeta a produção de bebidas?

A precisão do enchimento é vital para a consistência do produto, a satisfação do cliente e a conformidade com as regulamentações. O enchimento incorreto pode levar ao desperdício de produto, reclamações de clientes e possíveis multas de órgãos reguladores por enchimento insuficiente ou excessivo.

4. Quais tecnologias podem melhorar a precisão do preenchimento?

Tecnologias como envasadoras de servopistão, envasadoras de peso líquido e envasadoras com medidor de vazão magnético podem melhorar a precisão do envase. Esses sistemas proporcionam controle preciso sobre o processo de envase, garantindo que o volume ou peso correto seja dispensado em cada recipiente.

5. O que causa a formação de espuma durante o processo de enchimento e como ela pode ser controlada?

A formação de espuma ocorre quando o ar fica preso no líquido, frequentemente causada por agitação ou bebidas carbonatadas. Para controlar a formação de espuma, são utilizadas técnicas como enchimento de baixo para cima e enchimento por transbordamento, nas quais o líquido é dispensado suavemente, reduzindo a turbulência e prevenindo a formação de espuma.

6. Qual é o papel do enchimento de contrapressão em bebidas carbonatadas?

O enchimento por contrapressão evita a perda de carbonatação em bebidas como refrigerantes ou cerveja. Ao manter a pressão uniforme durante o processo de enchimento, garante que o CO2 dissolvido permaneça no líquido, preservando a efervescência e a qualidade do produto.

7. Como um sistema de envase asséptico ajuda a preservar bebidas sensíveis?

Um sistema de envase asséptico esteriliza tanto o produto quanto sua embalagem antes do envase. Isso garante que o produto permaneça livre de contaminação microbiana, prolongando a vida útil sem a necessidade de conservantes, o que é especialmente importante para laticínios, bebidas à base de plantas e sucos.

8. Por que a flexibilidade de troca é importante nas linhas de envase de bebidas?

A produção de bebidas hoje em dia frequentemente exige a troca entre diferentes tipos de recipientes e variantes de produtos. Sistemas de troca rápida, como a Troca de Molde em Um Minuto (SMED), minimizam o tempo de inatividade e aumentam a eficiência, reduzindo os tempos de preparação.

9. Qual é a importância do design higiênico em máquinas de envase de bebidas?

O design higiênico garante que as máquinas sejam fáceis de limpar, prevenindo o crescimento microbiano e a contaminação. As principais características incluem superfícies lisas e não porosas, materiais aprovados pela FDA e designs autodrenantes, que facilitam processos de limpeza rápidos e eficazes.

10.Como os sistemas monobloco integrados melhoram a eficiência da produção?

Os sistemas monobloco integram múltiplas funções (por exemplo, enxágue, enchimento, fechamento) em uma única máquina, reduzindo o espaço no chão, melhorando a sincronização e aumentando a velocidade. Esses sistemas otimizam as operações, reduzem gargalos e reduzem os custos operacionais ao longo do tempo.

| Referências: | |

| 1. | 《Máquina Automática de Envase de Líquidos》——Obtido de:IJERT.ORG |

| 2. | 《Tamanho, participação e perspectivas do mercado de máquinas de envase asséptico até 2032》——Obtido de:Pesquisa de Mercado Aliada |

| 3. | 《Garantindo a qualidade e a segurança alimentar de alimentos e bebidas processados e embalados assepticamente》 ——Obtido de:Revista de Segurança Alimentar |

| 4. | 《Avaliação comparativa do ciclo de vida de sistemas de envase a quente e de embalagem asséptica para bebidas》——Obtido de:Revista de Engenharia de Alimentos |

| 5. | 《Tendências e oportunidades do mercado de máquinas de envase asséptico até 2030》——Obtido de:GlobeNewswire |

Comentários