No cenário dinâmico de manufatura atual, o enchimento eficiente e preciso de produtos líquidos é fundamental para empresas de diversos setores, de alimentos e bebidas a produtos farmacêuticos e cosméticos. Atender com sucesso às demandas do mercado exige um profundo conhecimento dos processos de envase de produtos líquidos e dos sistemas avançados que os tornam possíveis. Este artigo se aprofunda nos fundamentos do envase de produtos líquidos, explorando os princípios básicos por trás desses sistemas, descrevendo seus principais componentes e oferecendo insights para a escolha do equipamento de envase certo para suas necessidades específicas. Esta visão geral abrangente fornecerá uma base valiosa para qualquer pessoa envolvida na fabricação, embalagem ou aquisição de soluções de envase de líquidos.

Compreendendo o envase de produtos líquidos

O envase de produtos líquidos é o processo de transferência de um produto líquido de uma fonte a granel para recipientes individuais, como garrafas, latas ou sachês. Esse processo é essencial para embalar e preparar produtos para distribuição e consumo. A eficiência e a precisão desse processo podem impactar significativamente o custo geral de produção, a qualidade do produto e a satisfação do consumidor.

A importância do envase eficiente de produtos líquidos

O processo de envase preciso e consistente de produtos líquidos em recipientes está longe de ser simples. Exige um delicado equilíbrio entre velocidade, precisão e higiene. Processos de envase ineficientes podem levar a uma série de consequências negativas, incluindo:

Resíduos de produtos: O enchimento excessivo leva à perda direta do produto, impactando a lucratividade.

Níveis de preenchimento inconsistentes: Variações nos níveis de preenchimento prejudicam a percepção da marca e podem levar a problemas legais relacionados a quantidades deturpadas.

Contaminação: Vedação inadequada ou equipamentos anti-higiênicos podem contaminar produtos, representando sérios riscos à saúde e resultando em recalls dispendiosos.

Velocidades de produção lentas: Gargalos no processo de envase podem reduzir significativamente a produção geral, dificultando o atendimento às demandas do mercado.

Aumento dos custos de mão de obra: Os processos de enchimento manuais ou semiautomáticos exigem muita mão de obra, aumentando as despesas operacionais.

Portanto, investir em equipamentos de envase avançados e bem conservados é crucial para otimizar a eficiência da produção, minimizar o desperdício, garantir a integridade do produto e, por fim, aumentar a lucratividade.

Fundamentos do envase de produtos líquidos: princípios básicos

Em sua essência, o envase de produtos líquidos baseia-se em princípios fundamentais da física e da engenharia. Compreender esses princípios é essencial para selecionar o equipamento certo e otimizar seu desempenho. Aqui estão alguns conceitos-chave:

Volume vs. Nível de preenchimento: Os dois métodos principais de enchimento de líquidos baseiam-se no controle do volume ou do nível do líquido no recipiente. O enchimento por volume dispensa uma quantidade precisa de líquido, enquanto o enchimento nivelado visa uma altura de enchimento consistente, independentemente de pequenas variações no volume do recipiente. O enchimento por volume é geralmente preferido para produtos vendidos por peso ou volume, enquanto o enchimento nivelado é frequentemente escolhido por questões estéticas, garantindo uma aparência uniforme na prateleira.

Enchimento por gravidade: Este é um dos métodos mais simples e econômicos. O líquido flui para o recipiente por gravidade a partir de um tanque suspenso. O enchimento por gravidade é adequado para líquidos de fluxo livre e baixa viscosidade.

Enchimento de pressão: Este método utiliza ar ou gás pressurizado para forçar o líquido a entrar no recipiente. É eficaz para envasar líquidos viscosos ou espumosos e é frequentemente usado para bebidas carbonatadas.

Enchimento a vácuo: Esta técnica utiliza vácuo para aspirar o líquido para dentro do recipiente, eliminando bolsas de ar e prevenindo a degradação do produto. É particularmente adequada para líquidos frágeis ou sensíveis ao oxigênio.

Enchimento do pistão: Os enchimentos de pistão utilizam um mecanismo de pistão e cilindro para aspirar o líquido para dentro do cilindro e, em seguida, dispensá-lo no recipiente. São conhecidos por sua alta precisão e são adequados para uma ampla gama de viscosidades de líquidos.

Enchimento da bomba: Vários tipos de bombas, como bombas de lóbulos rotativos, de engrenagens ou centrífugas, podem ser usados para fornecer líquido aos cabeçotes de enchimento. O enchimento por bomba oferece versatilidade e é frequentemente usado para aplicações de alto volume.

Peso líquido de enchimento: Este método sofisticado pesa o recipiente antes e depois do enchimento, garantindo quantidades precisas de enchimento com base no peso e não no volume. É ideal para produtos de alto valor, onde a precisão é fundamental.

Componentes de sistemas avançados de envase de produtos líquidos

Os sistemas modernos de envase de produtos líquidos são máquinas complexas e integradas, compostas por diversos componentes que trabalham em harmonia. Compreender a função de cada componente é vital para a manutenção, solução de problemas e otimização do sistema. Os principais componentes incluem:

Sistema de alimentação: O sistema de alimentação é responsável por entregar os recipientes vazios à máquina de envase. Ele pode incluir transportadores, separadores e orientadores. Uma alimentação eficiente garante um fornecimento contínuo de recipientes sem gargalos.

Cabeças de enchimento: Estes são o núcleo do sistema de enchimento, responsáveis por dispensar o líquido nos recipientes. O número e o tipo de cabeças de enchimento determinam a velocidade e a precisão do enchimento da máquina. Diferentes tipos de cabeças de enchimento são projetados para tipos de líquidos e métodos de enchimento específicos.

Bicos: Os bicos são o ponto final de contato entre a cabeça de enchimento e o recipiente. Eles são projetados para fornecer o líquido de forma suave e precisa, minimizando respingos e formação de espuma. O design dos bicos é crucial para evitar a contaminação do produto e garantir enchimentos limpos.

Bombas e Válvulas: Bombas são usadas para transferir líquido do tanque de abastecimento para as cabeças de enchimento. Válvulas controlam o fluxo de líquido e garantem uma distribuição precisa. O tipo de bomba e válvula utilizadas depende da viscosidade do líquido, dos requisitos de pressão e da velocidade de enchimento desejada.

Sistema de controle: O sistema de controle é o "cérebro" da máquina de envase. Ele monitora e controla todos os aspectos do processo de envase, incluindo velocidade, volume e segurança da máquina. Os sistemas de controle modernos frequentemente incorporam controladores lógicos programáveis (CLPs) e interfaces homem-máquina (IHMs) para facilitar a operação e o registro de dados.

Sensores e mecanismos de feedback: Sensores monitoram diversos parâmetros, como presença do recipiente, nível de enchimento e velocidade da máquina. Mecanismos de feedback são usados para ajustar o processo de enchimento com base nos dados do sensor, garantindo enchimentos consistentes e precisos.

Sistemas de tampagem e selagem: Após o enchimento, os recipientes precisam ser tampados ou selados para evitar vazamentos e manter a integridade do produto. As máquinas de fechamento podem aplicar diversos tipos de fechamento, como tampas de rosca, de pressão e de crimpagem. As máquinas de selagem criam uma vedação hermética entre o recipiente e o fechamento.

Sistemas de etiquetagem: Os sistemas de etiquetagem aplicam rótulos aos recipientes cheios, fornecendo informações sobre o produto, marca e detalhes de conformidade regulatória.

Sistema de descarga: O sistema de descarga remove recipientes cheios e etiquetados da máquina de envase, normalmente usando transportadores para transferi-los para os estágios de embalagem subsequentes.

Sistema de limpeza no local (CIP): Manter a higiene é fundamental no envase de produtos líquidos. Os sistemas CIP limpam e higienizam automaticamente a máquina de envase sem a necessidade de desmontagem, reduzindo o tempo de inatividade e minimizando o risco de contaminação.

|

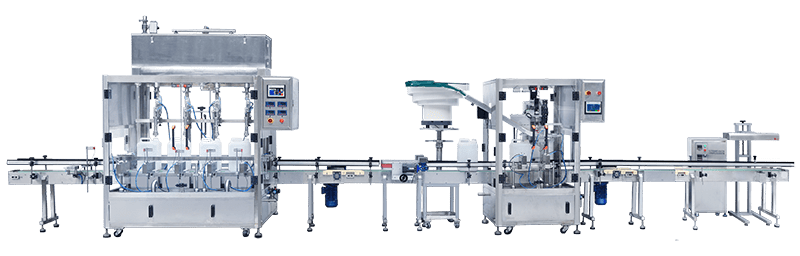

| Linha de produção automática de pesagem/enchimento/selagem de líquidos XBCZ-4/6/8 cabeças |

Escolhendo o equipamento de enchimento certo: fatores a considerar

Selecionar o equipamento de envase adequado é uma decisão crucial que impacta a eficiência da sua produção, a qualidade do produto e a lucratividade geral. Diversos fatores devem ser cuidadosamente considerados:

1. Características do produto:

As propriedades do produto líquido desempenham um papel significativo na determinação do tipo de equipamento de envase a ser utilizado. As principais características do produto a serem consideradas incluem:

● Viscosidade: Líquidos mais espessos e viscosos podem exigir tipos diferentes de bombas e bicos de enchimento do que líquidos finos e aquosos.

● Fluidez: Alguns líquidos podem ser propensos a formar espuma ou respingos, o que pode afetar o processo de enchimento.

● Sensibilidade à temperatura: Alguns líquidos podem precisar de aquecimento ou resfriamento durante o processo de enchimento para manter sua consistência e estabilidade.

● Requisitos de saneamento: Para certos produtos, como alimentos e produtos farmacêuticos, o equipamento de envase deve atender a rigorosos padrões de saneamento.

2. Tipo e tamanho do contêiner:

O tipo de recipiente utilizado também influencia a escolha do equipamento de envase. Recipientes diferentes têm diferentes tamanhos de gargalo, formatos e requisitos de fechamento, que devem ser acomodados pela máquina de envase.

● Garrafas: Garrafas de vidro ou plástico são recipientes comuns para líquidos. Elas podem ter tampas de rosca, de pressão ou de cortiça.

● Latas: Latas de metal são frequentemente usadas para bebidas e outros líquidos. Geralmente, requerem equipamentos especializados de enchimento e selagem.

● Bolsas: As bolsas flexíveis estão se tornando cada vez mais populares para porções individuais de líquidos. Elas exigem tecnologias específicas de enchimento e selagem.

|

|

|

3. Volume de produção:

A escala de produção é outro fator importante na seleção do equipamento de envase. Linhas de produção de alto volume exigem máquinas de envase que operem em altas velocidades e manuseiem grandes quantidades de produto com eficiência.

● Produção em pequena escala: Para lotes pequenos ou produção de baixo volume, máquinas de envase mais simples e compactas podem ser apropriadas.

● Produção em larga escala: Para aplicações de alto volume, são necessários sistemas de enchimento automatizados com controles avançados e recursos de alta velocidade.

4. Custo e Orçamento

O custo do equipamento de envase é uma consideração crucial para a maioria dos fabricantes. Embora os sistemas de envase avançados ofereçam muitos benefícios, eles também podem ser caros. É importante avaliar o custo total de propriedade, incluindo o preço de compra inicial, os custos de manutenção e as despesas operacionais.

● Investimento inicial: O custo inicial de compra e instalação do equipamento de envase.

● Custos de manutenção: custo de peças, mão de obra e tempo de inatividade para manutenção e reparos de rotina.

● Custos operacionais: O custo de energia, consumíveis e mão de obra necessários para operar o equipamento.

5. Requisitos de precisão:

A precisão de enchimento necessária influenciará a escolha do método de enchimento e a precisão do sistema de controle.

6. Requisitos Sanitários:

Indústrias como alimentos e bebidas, farmacêutica e cosmética têm requisitos sanitários rigorosos. Escolha equipamentos projetados para facilitar a limpeza e a esterilização.

7. Manutenção e Serviço:

Avalie a disponibilidade de peças de reposição e suporte de serviço para o equipamento escolhido.

8. Nível de automação:

Determine o nível desejado de automação, considerando fatores como custos de mão de obra e flexibilidade de produção.

Manutenção e Otimização de Equipamentos de Enchimento

Para garantir o desempenho ideal e a longevidade do equipamento de envase, a manutenção e a otimização regulares são essenciais. Aqui estão algumas práticas recomendadas para manutenção e otimização de sistemas de envase:

1. Manutenção regular

● Inspeções diárias: realize inspeções visuais diárias da máquina de envase e seus componentes para identificar quaisquer sinais de desgaste ou mau funcionamento.

● Limpeza e higienização: limpe e higienize regularmente a máquina de envase e seus componentes para evitar contaminação e crescimento bacteriano.

● Lubrificação: Lubrifique as peças móveis de acordo com as recomendações do fabricante para reduzir o desgaste.

● Substituição do filtro: substitua os filtros no sistema de fornecimento do produto regularmente para evitar que partículas entrem na máquina de envase.

2. Monitoramento de desempenho

● Velocidade de produção: monitore a velocidade de produção para garantir que ela esteja operando na taxa desejada.

● Precisão do enchimento: verifique regularmente a precisão do enchimento para garantir que os recipientes estejam sendo enchidos no volume correto.

● Rastreamento de tempo de inatividade: rastreie incidentes de tempo de inatividade para identificar problemas recorrentes e implementar ações corretivas.

3. Treinamento do Operador

● Treinamento abrangente: forneça aos operadores treinamento abrangente sobre operação, manutenção e solução de problemas da máquina de envase.

● Procedimentos Operacionais Padrão (POPs): Desenvolva e siga POPs para manutenção de rotina, inicializações e desligamentos.

● Melhoria contínua: incentive os operadores a identificar áreas de melhoria e implementar mudanças para otimizar o processo de enchimento.

4. Atualizações e retrofits

● Atualizações tecnológicas: mantenha-se atualizado com os últimos avanços em tecnologia de envase e considere atualizar componentes ou sistemas inteiros para melhorar o desempenho.

● Personalização: Trabalhe com fabricantes de equipamentos para personalizar a máquina de envase para atender a necessidades específicas de produção.

● Integração: integre a máquina de envase com outros sistemas de produção, como linhas de embalagem e sistemas de gerenciamento de armazém, para criar um fluxo de trabalho de produção perfeito.

O futuro do envase de produtos líquidos

À medida que a tecnologia continua a evoluir, o futuro do envase de produtos líquidos provavelmente será moldado por diversas tendências emergentes. Algumas dessas tendências incluem:

1. Automação e Robótica

A automação já desempenha um papel significativo nos sistemas de envase modernos, mas espera-se que o futuro veja níveis ainda maiores de automação. Sistemas robóticos se tornarão mais comuns, assumindo tarefas como manuseio de contêineres, fechamento de tampas e inspeção de qualidade. Esses sistemas serão equipados com sensores avançados e algoritmos de IA para executar tarefas com maior precisão e velocidade.

2. Manufatura Inteligente e Indústria 4.0

O conceito da Indústria 4.0, que enfatiza a integração de sistemas ciberfísicos, big data e a Internet das Coisas (IoT), está transformando o cenário da manufatura. No contexto do envase de líquidos, isso significa que as máquinas de envase serão conectadas a uma rede que permite a troca de dados em tempo real, manutenção preditiva e planejamento otimizado da produção.

3. Sustentabilidade e respeito ao meio ambiente

À medida que a preocupação com o meio ambiente cresce, os fabricantes estão sob crescente pressão para adotar práticas sustentáveis. Na área de envase de líquidos, isso pode envolver o desenvolvimento de soluções de embalagem ecológicas, sistemas de envase com eficiência energética e estratégias de redução de resíduos.

4. Personalização e Flexibilidade

Os consumidores estão cada vez mais exigentes em produtos personalizados, o que impulsiona a necessidade de maior flexibilidade nas linhas de produção. Os futuros sistemas de envase provavelmente serão mais modulares e adaptáveis, permitindo que os fabricantes alternem rapidamente entre diferentes produtos, tipos de recipientes e velocidades de produção.

5. Conformidade regulatória e rastreabilidade

Os requisitos regulatórios estão se tornando mais rigorosos, principalmente em setores como alimentos, bebidas e farmacêuticos. Os futuros sistemas de envase precisarão incorporar recursos avançados de rastreabilidade, como serialização e rastreamento de lotes, para atender a esses regulamentos e garantir a segurança do produto.

Conclusão

Dominar os fundamentos do envase de produtos líquidos é essencial para qualquer fabricante que busque otimizar seus processos de produção e entregar produtos de alta qualidade. Ao compreender os princípios básicos, identificar os principais componentes dos sistemas avançados de envase e considerar cuidadosamente os fatores envolvidos na seleção do equipamento, as empresas podem tomar decisões informadas que impulsionam a eficiência, reduzem o desperdício e garantem a integridade do produto. Investir no equipamento de envase certo é um investimento no futuro, permitindo que os fabricantes atendam às crescentes demandas do mercado e mantenham uma vantagem competitiva. Além disso, a parceria com fabricantes renomados como a SFXB, que oferece soluções abrangentes e expertise, pode fornecer o suporte necessário para alcançar o desempenho ideal de envase. Considere explorar a gama de soluções em https://www.xuebapack.com/ para descobrir como a tecnologia avançada de envase pode revolucionar suas operações de envase de produtos líquidos.

| Referências: | |

| 1. | 《Relatório do Mercado Global de Equipamentos de Envase de Líquidos 2025》(Futuro da Pesquisa de Mercado)Obtido de: Relatório MRFR |

| 2. | 《Impacto da Indústria 4.0 nas Linhas de Embalagem》(Deloitte, 2024) Obtido de: Insights da Deloitte |

| 3. | 《Relatório de Análise do Tamanho e Participação do Mercado de Máquinas de Envase, 2030》 Obtido de: Pesquisa Grand View |

| 4. | 《Sustentabilidade da Organização Mundial de Embalagens (WPO)》 |

Comentários