Em resposta à crescente procura por sistemas de alta capacidade embalagens químicasA SFXB (Xuebapack) projetou uma linha de envase de alvejante personalizada com capacidade para 6.000 garrafas/hora (1 L). Este sistema pronto para uso – desde o desembaraçador de garrafas até o envase anticorrosivo, fechamento, rotulagem e transporte – foi projetado especificamente para lidar com hipoclorito de sódio corrosivo com segurança e eficiência. Soluções de hipoclorito de sódio (alvejante) são altamente corrosivas para metais comuns, como aço inoxidável e alumínio, portanto, atender às necessidades do cliente exigiu engenharia anticorrosiva especializada. A nova linha utiliza plásticos inertes (PVC/PVDF) e peças de contato de Teflon (PTFE) para evitar ataques químicos. Nossa equipe de engenharia entregou uma solução totalmente integrada – incluindo automação por CLP, controles IHM e suporte interno de instalação – que atendeu às metas de desempenho do cliente, garantindo facilidade de operação e segurança.

Necessidades e desafios do cliente

O cliente – um grande fabricante de produtos de limpeza industrial – precisava aumentar a produção, mantendo a qualidade e a segurança do produto. Seu processo manual/misturado existente era um gargalo. Os principais requisitos incluíam alta produtividade (6000 BPH a 1 L), automação completa da alimentação à paletização e envase de alvejante sem vazamentos com o 100%. Fundamentalmente, todos os componentes de contato úmido precisavam suportar a natureza altamente oxidativa do alvejante. (Soluções de hipoclorito de sódio acima de 500 ppm de cloro são corrosivas para muitos metais e plásticos.) O cliente havia experimentado desgaste rápido em envasadoras e válvulas anteriores. O tempo de inatividade para manutenção, somado à necessidade de evitar a exposição do operador, criou uma necessidade urgente de uma máquina de envase resistente à corrosão. Eles também exigiam total conformidade do sistema com os padrões de higiene e segurança industrial, incluindo superfícies de fácil limpeza e proteção fechada. Em resumo, o projeto exigiu uma linha personalizada e pronta para uso isso melhoraria drasticamente a eficiência e a confiabilidade das embalagens de líquidos corrosivos.

Visão geral técnica da linha de produção de envase de alvejante

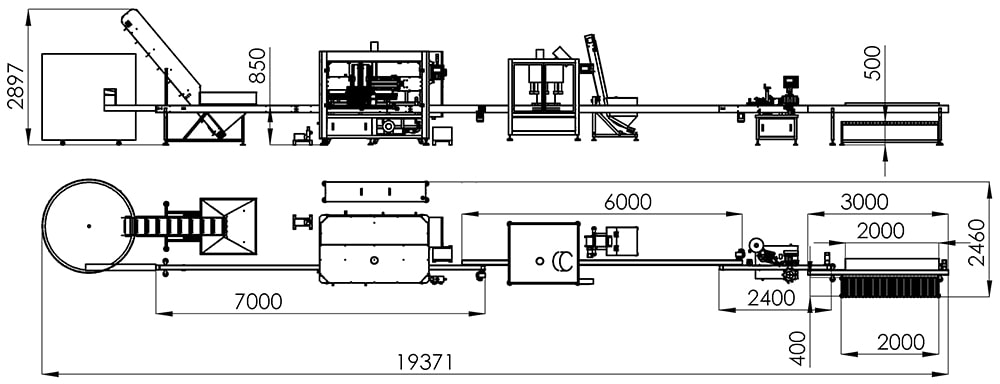

A linha de produção foi construída modularmente com os seguintes componentes principais, cada um selecionado ou personalizado para 6000 BPH (garrafas de 1 L):

|

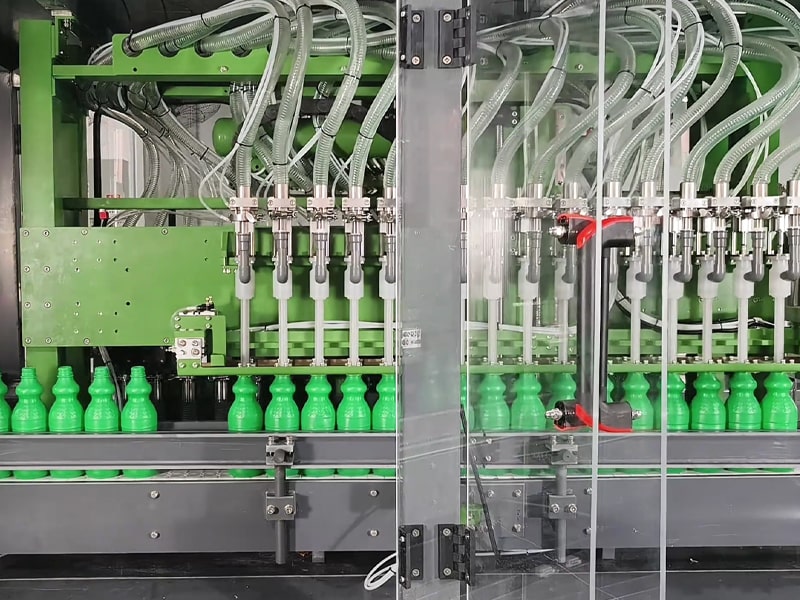

| Linha de produção de envase de alvejante anticorrosivo |

|

| Diagrama 2D de distribuição de equipamentos da linha de produção de envase de alvejante |

- Desembaralhador de garrafas – Um sistema de desembaralhamento de alta velocidade alimenta garrafas vazias na esteira. Fornecemos um desembaralhador de garrafas de alta velocidade da série XBLP (modelo XBLP-150), que processa garrafas de 300 a 1000 mL a uma velocidade de até 150 garrafas/min. Seu controle PLC/HMI e o sistema de alimentação flexível permitem o processamento de diferentes formatos de garrafas sem a necessidade de troca de ferramentas. A estrutura e os transportadores são feitos de aço inoxidável 304L polido, proporcionando resistência estrutural e resistência básica às condições ambientais.

|

|

|

| Desembaralhador de garrafas | ||

- Máquina de enchimento anticorrosiva – O coração do sistema é uma bomba de enchimento de engrenagens com 16 cabeçotes, projetada para corrosivos. Ela utiliza uma bomba de engrenagens industrial acionada por um servomotor para dosagem volumétrica contínua. Cada um dos 16 bicos enche garrafas de 1 litro, sincronizadas para fornecer 6.000 garrafas por hora. O enchimento é controlado por um CLP Siemens com interface touchscreen. A compatibilidade de materiais é fundamental: todas as partes molhadas (bloco da bomba, válvulas e tubos) são de PVDF/PVC/Teflon, conforme descrito abaixo, e a estrutura da bomba de enchimento é de aço inoxidável. Um sensor à prova de falhas "sem garrafa, sem enchimento" garante que não haja derramamento. Esta configuração de 16 cabeçotes (personalizada a partir de máquinas padrão de 10 a 12 cabeçotes) foi validada em testes de fábrica para atingir a meta de 6.000 BPH com precisão de ±1%. (Para referência, bombas de enchimento de engrenagens semelhantes para a faixa de 1.000 mL atingem 1.000 a 10.000 BPH, dependendo da contagem de cabeçotes.)

|

|

|

| Máquina de enchimento anticorrosiva | ||

- Máquina de tampar – Uma tampadora rotativa com seis cabeçotes autocentrantes rosqueia as tampas na velocidade necessária. A máquina utiliza um alimentador vibratório para tampas e um controle de torque servoacionado para evitar aperto excessivo. Com dois fusos de tampagem paralelos, ela atinge facilmente 6000 BPH. Os operadores ajustam o torque e as alturas dos cabeçotes por meio do painel de controle. O corpo da tampadora é feito de aço inoxidável 304, com peças de alumínio anodizado e plástico para maior durabilidade.

|

|

|

| Máquina de tampar | ||

- Máquina de etiquetagem – Uma etiquetadora wraparound de um lado aplica etiquetas sensíveis à pressão. Ela opera a até 6000 BPH usando um servoacionamento e registro fotoelétrico. O rolo de etiquetas acomoda discos largos (até 300 mm de diâmetro) e o posicionamento das etiquetas tem precisão de ±1 mm. Sensores integrados a CLP detectam a posição da garrafa para acionar a etiquetagem com precisão, e um desenrolador controlado por tensão garante etiquetas planas. O design permite ajustes sem ferramentas para diferentes diâmetros de garrafas.

|

|

|

| Máquina de etiquetagem | ||

- Transportador e manuseio – Ao longo da linha, transportadores de aço inoxidável com correias de PVC transportam as garrafas entre as estações. O transportador de entrada possui comportas integradas para garrafas e indexação por roda-estrela para o envasador. Após a etiquetagem, as garrafas seguem para um transportador de saída final e uma mesa de acumulação para encaixotamento ou paletização (processo posterior do cliente). Todos os transportadores têm altura/velocidade ajustáveis e incluem estruturas de aço inoxidável e proteções para atender aos requisitos de segurança e higiene da fábrica.

Os principais parâmetros de cada equipamento estão resumidos abaixo:

| Componente | Modelo/Tipo | Capacidade e especificações |

|---|---|---|

| Desembaralhador de garrafas | XBLP-150 de alta velocidade | Frascos de 300–1000 mL; 15–150 BPM; estrutura de aço inoxidável 304L |

| Massa anticorrosiva | Bomba de engrenagem de 16 cabeçotes | Enchimento volumétrico da bomba de engrenagem; 6000 BPH (1 L); precisão de ±1% |

| Máquina de tampar | tampadora rotativa de 6 cabeças | 6000 BPH; controle de torque servo; alimentador de tigela |

| Máquina de etiquetagem | Servo etiquetadora (1 lado) | 6000 BPH; precisão de ±1 mm; PLC e fotocélulas |

| Transportadores (correia PPVC) | Transportadores de estrutura SS304 | IP65; correia de PVC; velocidade 20–30 m/min; proteção de segurança |

Máquina de envase de alta velocidade com múltiplas cabeças (à direita) integrando bombas de engrenagem e componentes anticorrosivos para envasar água sanitária em garrafas de 1 litro. Todas as partes úmidas (bomba, válvulas, bicos) utilizam materiais resistentes à corrosão.

Características de engenharia anticorrosiva

O manuseio seguro do alvejante foi alcançado por meio da engenharia e do design de materiais:

- Seleção de materiais: Todos os componentes molhados são não reativos. Utilizamos blocos de bomba e válvulas de fluoreto de polivinilideno (PVDF) ou polipropileno (PP) (o PVDF é conhecido por sua excelente resistência química). Os tubos flexíveis e as juntas são de PTFE (Teflon), escolhido por sua inércia a oxidantes. O tanque de enchimento principal e os bicos também podem ser de PVC ou PP. De fato, os projetos da indústria especificam PP para corrosivos e evitam aço inoxidável. Por exemplo, o enchimento anticorrosivo Landpack utiliza tubos de alimentação de PTFE e uma estrutura de PVC/PP. (Nosso projeto também permite bicos de titânio opcionais, se necessário, já que o titânio é um dos poucos metais compatíveis com alvejantes.)

- Projeto de bomba e válvula: Uma bomba de engrenagens selada movimenta o alvejante continuamente, minimizando o cisalhamento e o volume morto. Instalamos válvulas de retenção e diafragmas revestidos de Teflon. Os conectores de entrada/saída são de PVDF e todas as juntas utilizam conexões revestidas de PTFE. As válvulas controladas por CLP possuem vedações de PTFE para evitar vazamentos. Em resumo, "nenhum contato metálico com o alvejante" garante longa vida útil.

- Transportadores e Estruturas: Embora as estruturas das máquinas sejam de aço inoxidável 304 para maior rigidez, todas as superfícies de contato expostas a respingos ou vapores são revestidas ou plásticas. As correias transportadoras são de PVC/PVDF, que resistem ao cloro. As áreas de aço inoxidável recebem um acabamento polido liso Ra≤0,8µm para facilitar a limpeza e evitar acúmulo de resíduos.

- Gabinete e Segurança: A área de enchimento é revestida por proteções de policarbonato, protegendo os operadores dos vapores. Bandejas coletoras sob o enchimento e prensa-cabos selados isolam as partes elétricas. Nosso painel de controle possui classificação IP65 e está localizado atrás de tampas resistentes a produtos químicos. Este design higiênico atende aos padrões de limpeza no local (CIP) para equipamentos de processamento químico.

Combinando plásticos e fluoropolímeros, a linha atinge um verdadeiro desempenho anticorrosivo. PVDF e PTFE são padrão em plantas químicas por esse motivo. Todos os sensores e atuadores foram selecionados com base na compatibilidade (por exemplo, invólucros de aço inoxidável ou plástico). Isso garante que o sistema possa operar continuamente com manutenção mínima em um ambiente com alvejante.

Execução de Projetos Turnkey e Suporte no Local

A SFXB entregou este projeto como uma solução completa, gerenciando todas as fases:

- Engenharia e Design: Começamos com layouts CAD detalhados para se adequarem à planta do cliente. O fluxo do processo, o arranjo das máquinas e as utilidades (linhas de energia, ar e produtos químicos) foram especificados. Nossos engenheiros cuidaram de toda a lista de materiais e do fornecimento de itens de longo prazo (CLP, motores, etc.). Criamos esquemas de controle e telas de IHM para atender aos requisitos do cliente.

- Teste de aceitação de fábrica (FAT): Antes do envio, toda a linha foi montada e testada em nossa oficina. Enchemos o equipamento com água e líquido inerte em uma simulação para verificar velocidades, precisão e intertravamentos. Os engenheiros do cliente participaram por vídeo para validar o desempenho.

- Entrega e instalação: A SFXB coordenou o embarque e o desembaraço aduaneiro. Nossa equipe de serviço supervisionou a instalação e o alinhamento na planta do cliente. Oferecemos treinamento no local para que os operadores aprendessem a usar a interface HMI, os procedimentos de limpeza e a manutenção básica. A linha foi calibrada com água sanitária por nossa equipe durante o comissionamento.

- Inicialização e Validação: Após a instalação, operamos a linha com alvejante e ajustamos as receitas de PLC da envasadora. Medimos o peso das garrafas e garantimos a aplicação correta de tampas e rótulos em velocidade máxima. Um breve período de otimização resolveu quaisquer problemas de sincronização. O projeto foi concluído dentro do cronograma, com a entrega formal dos documentos e o treinamento dos usuários.

- Suporte pós-venda: Em conformidade com as melhores práticas do setor, permanecemos disponíveis para peças de reposição, solução de problemas e futuras expansões. Módulos de bomba sobressalentes, CLPs de backup e kits de consumíveis foram fornecidos. Nossa abordagem de "solução completa" permitiu que o cliente tivesse um único ponto de contato, desde a viabilidade até o comissionamento.

Garrafas vazias de alvejante alimentadas pelo separador (à esquerda) são indexadas na esteira e espaçadas abaixo do envasador (centro) para uma dosagem precisa e sem vazamentos. Materiais de PVC/PVDF protegem contra alvejantes.

Resultados e benefícios de desempenho

A linha instalada atendeu e superou rapidamente as expectativas. Os principais resultados incluíram:

- Eficiência de produção: A linha atingiu de forma confiável 6000 BPH a 1 L, uma melhoria de produtividade de mais de 3 vezes em comparação com a linha manual anterior. A operação automática contínua eliminou o tempo de inatividade entre os turnos. As trocas entre tamanhos de garrafas (1,0 L a 0,75 L) agora levam menos de 15 minutos, graças à memória de receitas do CLP.

- Consistência e precisão: O enchimento volumétrico proporcionou precisão de ±0,5% sobre o peso (bem dentro das especificações). A lógica automática "sem garrafa, sem enchimento" evitou qualquer derramamento, maximizando o rendimento do produto. Sensores de torque de fechamento garantiram que cada tampa estivesse bem fechada sem danos, e que as etiquetas se mantivessem na posição durante o manuseio.

- Facilidade de operação: Os operadores acharam a interface touchscreen intuitiva. Uma única receita de CLP abrange todos os pontos de ajuste; ajustar o volume de enchimento é feito com apenas alguns toques na interface homem-máquina (IHM). O sistema possui CIP (ciclo de limpeza sob demanda) automatizado, permitindo limpezas rápidas sem necessidade de desmontagem. Em resumo, a linha opera praticamente sem supervisão, com um operador por turno supervisionando a qualidade.

- Resistência à corrosão e tempo de atividade: Não houve problemas de corrosão no primeiro ano de operação. Inspeções semanais confirmaram que as peças em contato com PVDF/PTFE não apresentam sinais de desgaste. Em contraste com a experiência anterior, os intervalos de manutenção foram aumentados; apenas a lubrificação de rotina dos servomotores e filtros de ar foi necessária. Essa confiabilidade melhorou significativamente a eficácia geral do equipamento (OEE).

- Segurança e conformidade: O enchimento fechado e a proteção robusta protegem os trabalhadores da exposição a produtos químicos. Paradas de emergência em diversas estações proporcionam segurança adicional. As superfícies de aço inoxidável e plástico atendem aos padrões de limpeza para alimentos/farmacêuticos, e o cliente foi aprovado em auditorias internas de higiene de fábricas de produtos químicos.

- Comentários dos clientes: O cliente relata uma produtividade significativamente maior com menos mão de obra. Um gerente de produção comentou: "Este sistema funciona perfeitamente e é fácil de limpar. Não nos preocupamos mais com vazamentos de mangueiras ou corrosão de metais – ele foi projetado especificamente para alvejantes." Esse feedback reforça a adequação da solução.

No geral, o investimento gerou um retorno rápido, com maior produtividade, menor desperdício e operação mais segura. A implementação completa permitiu que o cliente aumentasse a produção quase imediatamente, sem necessidade de projeto interno.

Por que escolher a máquina de embalagem SFXB

Os clientes escolhem a SFXB por causa de nossa experiência, conhecimento especializado e serviço completo. A SFXB (XueBa) é especializada em linhas automatizadas de envase de líquidos, com reputação de soluções personalizadas e não padronizadasNossos pontos fortes incluem:

- Conhecimento profundo do setor: Temos anos de experiência no projeto de linhas de envase de produtos químicos, de ácidos a detergentes. Entendemos os desafios de fluidos corrosivos e materiais perigosos.

- Soluções personalizadas prontas para uso: Cada linha é projetada de acordo com as necessidades do cliente. Cuidamos do projeto, fabricação, programação de controles e gerenciamento de projetos. Como afirma um parceiro do setor, oferecemos "soluções completas", incluindo aquisição, entrega, instalação e treinamento.

- Excelência Técnica: Nossos engenheiros utilizam práticas de modelagem de última geração e design higiênico. Integramos componentes certificados (CLPs Siemens/Schneider, servos Panasonic, etc.) e seguimos rigorosos protocolos de qualidade para garantir a confiabilidade.

- Suporte global: Embora sediada em Guangzhou, oferecemos suporte a clientes internacionais com equipes que falam inglês, comissionamento online e peças de reposição em tempo hábil. Diversos estudos de caso anteriores (de bebidas a produtos farmacêuticos) comprovam nossa autoridade na área.

- Serviço pós-venda: Garantimos nossos sistemas com treinamento e peças de reposição. Os usuários têm acesso a suporte técnico e documentação vitalícios. Esse compromisso gera confiança – os clientes sabem que manteremos sua linha de produção funcionando ano após ano.

Em resumo, a combinação exclusiva de engenharia qualificada e serviço ágil da SFXB nos torna um parceiro confiável para linhas de envase especializadas.

Conclusão

Esta linha de envase personalizada de alvejante de 6000 BPH demonstra como a engenharia direcionada resolve um desafio de embalagem exigente. Utilizando materiais resistentes à corrosão e maquinário de precisão, alcançamos o envase de hipoclorito de sódio em alta velocidade e sem gotejamento – um feito inalcançável com equipamentos prontos para uso. O resultado é uma linha de produção segura e eficiente que fornece garrafas de alvejante de 1 L consistentemente em escala industrial. Graças à abordagem turnkey, o cliente obteve um sistema totalmente validado com o mínimo de esforço. Este caso exemplifica como a expertise da SFXB se traduz em resultados confiáveis para embalagens de líquidos corrosivos. Estamos prontos para projetar sistemas de envase turnkey semelhantes para qualquer aplicação química de alta demanda, respaldados por nosso histórico comprovado e excelência em engenharia.

Perguntas frequentes (FAQ) sobre a linha de envase de alvejante

1. O que é uma máquina de envase de alvejante?

Uma máquina de envase de alvejante é um equipamento especializado projetado para dispensar com precisão hipoclorito de sódio (alvejante) em recipientes, utilizando materiais resistentes à corrosão, como PVC, PVDF e PTFE. Esses materiais previnem a degradação química e garantem uma operação segura e sem vazamentos.

2. Por que o enchimento anticorrosivo é necessário para alvejante?

Alvejante é altamente oxidante e quimicamente agressivo. Metais comuns, como o aço inoxidável, podem corroer rapidamente em contato. Enchimentos anticorrosivos utilizam plásticos inertes e fluoropolímeros (PVDF/PVC/PTFE) para proteger blocos de bombas, válvulas e bicos, garantindo longevidade e segurança.

3. Qual a velocidade de operação da linha 6000 BPH 1L?

A linha atinge 6.000 garrafas por hora (cerca de 100 garrafas por minuto) graças a uma bomba de enchimento com 16 cabeçotes, um desembaralhador de alta velocidade, um tampador rotativo e uma etiquetadora servoacionada, tornando-a ideal para produção de alvejante em alto volume.

4. Quais equipamentos estão incluídos na linha de produção de envase completa?

A linha de produção de envase pronta para uso inclui:

● Desembaralhador de garrafas de alta velocidade

● 16 cabeças de enchimento de alvejante anticorrosivo

● Máquina de tampar rotativa

● Servo etiquetadora

● Transportadores de PVC/aço inoxidável 304

● Controles HMI/PLC

● Proteção fechada e capacidade CIP para operação segura e higiênica

5. Quais são os principais benefícios dos recursos de engenharia anticorrosiva?

O design anticorrosivo garante:

● Maior tempo de atividade — os materiais resistem a alvejantes agressivos

● Sem vazamentos ou derramamentos — rendimento melhorado

● Componentes mais limpos — superfícies lisas e design amigável ao CIP

● Maior segurança do operador — sistemas fechados reduzem a exposição

6. Esta linha oferece instalação e suporte prontos para uso?

Sim, a SFXB fornece serviço completo pronto para uso, abrangendo projeto, engenharia, FAT de fábrica, remessa global, instalação no local, comissionamento, treinamento de operadores e suporte pós-venda de longo prazo.

7. Quão preciso é o processo de enchimento de alvejante?

O enchimento com bomba de engrenagens oferece precisão volumétrica de ±1%. O sistema "sem garrafa, sem enchimento" evita o desperdício, enquanto o fechamento com controle de torque e a precisão de ±1 mm na etiquetagem garantem qualidade consistente.

8. É fácil trocar entre os tamanhos das garrafas?

As trocas de garrafas (por exemplo, de 1 L para 0,75 L) levam menos de 15 minutos. O sistema de receitas PLC/HMI permite ajustes de volume, contagem de cabeças e velocidade da linha com apenas um toque.

9. Que manutenção a linha requer?

A manutenção é mínima. A maioria das peças não umectantes é padrão; apenas componentes em contato com PTFE/PVDF e transportadores de PVC entram em contato com o alvejante. As tarefas de rotina incluem lubrificação do servomotor, trocas de filtros e inspeção periódica — sem reparos relacionados à corrosão.

10. O sistema é seguro e compatível para produção química?

Com certeza. A linha atende aos padrões de higiene e segurança da indústria com:

● Área de enchimento fechada

● Painéis de controle com classificação IP65

● Intertravamentos de segurança e paradas EM

● Estruturas e proteções lisas em aço inoxidável 304 para facilitar a limpeza e passar nas auditorias da planta

Comentários