Pengenalan: Kuasa Ghaib Pengeluaran Moden

Dalam ekosistem industri moden yang rumit, mesin pengisian berdiri sebagai tenaga kerja yang sangat diperlukan, wira yang tidak didendang di sebalik aliran produk yang lancar merentasi pelbagai sektor. Dari lorong yang sibuk makanan dan minuman kepada alam yang didorong oleh ketepatan farmaseutikal, kosmetik, dan barangan rumah harian, mesin ini jauh lebih daripada dispenser semata-mata. Mereka adalah tulang belakang teknologi kritikal yang memastikan integriti produk dan kesediaan pasaran, menentukur setiap auns dan gram dengan teliti. Kepentingan mereka tidak boleh dilebih-lebihkan: mereka mengeluarkan produk dengan tepat, mengekalkan konsistensi yang tidak berbelah bahagi dalam berat dan isipadu, menyelaraskan proses pengeluaran, meningkatkan kecekapan secara mendadak dan mengurangkan pembaziran dengan ketara. Di luar faedah operasi, ketepatan ini juga meningkatkan daya tarikan estetik produk dan kehadiran rak, menyumbang kepada imej jenama seragam profesional yang bergema dengan pengguna.

Landskap teknologi mesin pengisian adalah luas dan bernuansa, dengan setiap jenis direka bentuk dengan teliti untuk memenuhi permintaan unik ciri-ciri produk tertentu dan skala pengeluaran. Panduan komprehensif ini bertujuan untuk menghilangkan keajaiban perindustrian ini, menyelidiki prinsip saintifik asasnya dengan nada yang mudah diakses namun profesional. Memilih mesin pengisian yang betul bukan sekadar tugas perolehan; ia adalah pelaburan strategik yang secara langsung memberi kesan kepada keuntungan dan kelebihan daya saing. Dalam pasaran yang tidak henti-henti menuntut konsistensi dan kecekapan kos, mesin pengisian yang dipilih dengan baik mengatasi peranannya sebagai peralatan, menjadi aset penting yang membentuk daya maju dan pertumbuhan jangka panjang syarikat.

I. Automasi Mesin Pengisian Penyahkodan: Daripada Ketangkasan Manual kepada Kepintaran Bersepadu

Spektrum automasi dalam mesin pengisian adalah luas, direka bentuk untuk menampung jumlah pengeluaran dan kapasiti pelaburan yang berbeza-beza. Evolusi progresif dalam automasi ini sering mencerminkan trajektori pertumbuhan syarikat dan peningkatan kecanggihan permintaan operasinya.

Mesin Pengisian Manual dan Separa Automatik: Bermula Kecil, Kekal Tangkas

Di titik permulaan automasi, mesin pengisian manual mewakili bentuk termudah. Mereka memerlukan pengendali untuk meletakkan setiap botol secara fizikal, memulakan kitaran pengisian (mungkin dengan tuil atau butang), dan kemudian mengeluarkan bekas yang diisi. Mesin ini dicirikan oleh kosnya yang rendah, kemudahan penggunaan, dan biasanya menampilkan muncung pengisian tunggal, menghasilkan output yang lebih rendah—satu botol pada satu masa. Ia terbukti sesuai untuk larian volum yang sangat rendah, perniagaan yang baru lahir, ujian makmal, atau untuk mengeluarkan cecair yang sangat likat di mana kelajuan bukanlah kebimbangan utama, terutamanya dalam persekitaran dengan sumber kuasa yang tidak boleh dipercayai.

Melangkah dalam automasi, mesin pengisian separa automatik masih memerlukan penglibatan pengendali untuk memuatkan dan memulakan kitaran isian (selalunya melalui pedal kaki atau butang). Walau bagaimanapun, ia biasanya menyepadukan pam berkuasa atau omboh dan mungkin menampilkan berbilang muncung. Berbanding dengan rakan sejawat manual mereka, model separa automatik menawarkan ketepatan dan kelajuan yang dipertingkatkan, memberikan pengisian yang lebih pantas dan volum yang lebih konsisten. Mereka mencapai keseimbangan yang baik antara kos dan output, menjadikannya pilihan yang menjimatkan tetapi cekap untuk kumpulan pengeluaran kecil hingga sederhana. Kebolehsuaian mereka membolehkan mereka mengendalikan pelbagai jenis produk, daripada barangan penjagaan diri kepada aplikasi farmaseutikal.

Sistem Automatik Sepenuhnya: Penskalaan untuk Pengeluaran Volume Tinggi

Untuk pengeluaran volum tinggi, sepenuhnya mesin pengisian automatik adalah standard industri. Sistem canggih ini menguruskan keseluruhan proses, daripada pengangkutan botol dan pengisian kepada penutupan dan pelabelan, dengan campur tangan manusia yang minimum. Mereka biasanya menggunakan sistem penghantar untuk memastikan aliran kontena yang berterusan melalui pelbagai stesen.

Sistem pengisian sebaris menggunakan garis penghantar lurus, membimbing botol ke dalam muncung pengisian sebelum mengalihkannya ke proses hiliran seperti penutupan dan pelabelan. Ia mudah disepadukan ke dalam barisan pengeluaran sedia ada dan boleh menampung pelbagai saiz kontena, termasuk isian volum yang lebih besar. Sistem ini sering menampilkan komponen bersepadu seperti pencetak, pelabel dan capper, seterusnya mengurangkan kerja manual.

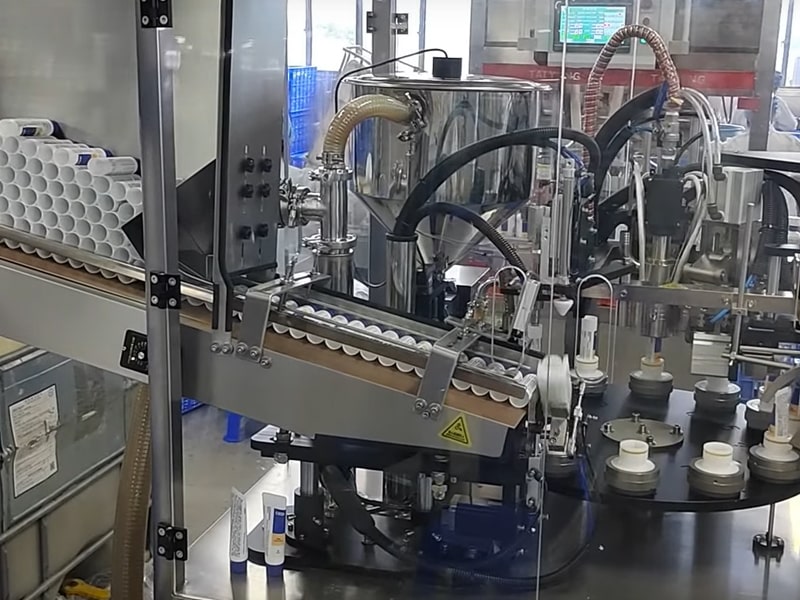

Mewakili kemuncak automasi dan integrasi teknologi, sistem pengisian cecair monoblok menggabungkan berbilang fungsi—seperti membuka penutup, mengisi dan menutup semula, bersama-sama dengan peralatan sampingan lain—pada satu rangka mesin.

Mesin pengisian monobloc direka bentuk untuk operasi pembungkusan berskala tinggi berkelajuan tinggi, mengutamakan kecekapan dan daya pemprosesan maksimum. Walaupun keupayaan automasi komprehensif mereka datang dengan pelaburan awal yang lebih tinggi, faedah jangka panjang mereka dari segi pengurangan kos buruh dan output yang konsisten menjadikan mereka pilihan pilihan untuk perusahaan yang lebih besar.

Mesin pengisian automatik moden memanfaatkan komponen termaju seperti omboh atau pam yang dipacu servo, pengisi berbilang kepala dan pengawal logik boleh atur cara (PLC) untuk mencapai ketepatan yang tiada tandingan. Mereka boleh mencapai kadar daya pengeluaran yang sangat tinggi, selalunya mencecah puluhan ribu botol sejam dalam kemudahan berskala besar, dan direka bentuk untuk pelarasan pantas untuk menampung saiz botol yang berbeza.

Keputusan mengenai tahap automasi bergantung pada faktor seperti ketersediaan buruh, permintaan pengeluaran dan ruang lantai yang tersedia. Adalah juga bijak untuk merancang keupayaan naik taraf masa hadapan, kerana kebanyakan operasi pembungkusan menjurus ke arah pertumbuhan. Kemajuan dalam automasi mesin pengisian adalah lebih daripada sekadar peningkatan dalam kelajuan; ia mencerminkan skala strategik operasi syarikat. Pengisi manual menawarkan halangan yang rendah untuk masuk, mesin separa automatik meningkatkan konsistensi dan keluaran tanpa perbelanjaan modal yang besar, dan sistem automatik sepenuhnya menandakan komitmen kepada pengeluaran berskala besar dan penyepaduan yang lancar. Pendekatan berperingkat ini membolehkan perniagaan memilih sistem yang selaras dengan keperluan dan belanjawan semasa mereka, sambil menyediakan laluan yang jelas untuk pengembangan masa hadapan. Oleh itu, tahap automasi yang dipilih dalam mesin pengisi secara langsung merangkumi kematangan pengeluaran dan visi strategik syarikat, membolehkan pelaburan tambahan yang menyokong pertumbuhan berskala dan bukannya komitmen yang tidak fleksibel, semua atau tiada apa-apa.

II. Menyelam Lebih Dalam ke dalam Mesin Pengisian Produk Pelbagai

Bahagian ini secara sistematik meneroka kategori utama mesin pengisian, memperincikan prinsip terasnya, kesesuaian produk, aplikasi utama, serta kelebihan dan kekurangan perbandingan.

| Jenis Mesin Pengisian | Bentuk/Kelikatan Produk Ideal | Prinsip Utama | Ketepatan Biasa | Julat Kelajuan Biasa | Jenis Bekas Biasa | Kelebihan Utama | Kelemahan Utama |

| Mesin Pengisian Cecair | |||||||

| Pengisi Graviti | Cecair nipis dan kelikatan rendah | Graviti | ±1% | 20-36 BPM | Botol, Balang | Kos efektif, operasi mudah, lembut pada produk berbuih, konsistensi visual yang baik | Bukan untuk produk kelikatan atau zarah yang tinggi, ketepatan berat yang lebih rendah |

| Pengisi Omboh | Cecair/pes likat, dengan zarah | Volumetrik | ±1% | Sehingga 100 sebatan/min | Botol, Balang, Tiub | Ketepatan tinggi, serba boleh, mengendalikan zarah dengan baik, mengurangkan sisa | Mungkin dihadkan oleh saiz bekas, lebih kompleks daripada graviti |

| Pengisi Pam | Julat kelikatan yang luas, produk sensitif | Mengepam | ±0.5% hingga ±2% | 0-5000 mL/min | Botol, Balang, Tiub | Kebersihan, berketepatan tinggi, penukaran pantas, penyelenggaraan mudah, serba boleh | Sesetengah jenis mahal, mungkin memerlukan suapan graviti |

| Pengisi Limpahan | Kelikatan rendah hingga sederhana, produk berbuih | Berasaskan peringkat | Tinggi (visual) | Kelajuan tinggi | Botol, Kaca, Logam | Tahap visual yang konsisten, pengendalian buih yang berkesan, kehilangan produk yang minimum | Bukan untuk kelikatan yang tinggi, peredaran semula boleh merendahkan produk |

| Pengisi Vakum | Cecair nipis, produk sensitif oksigen, serbuk halus | vakum | tepat | Sehingga 250 botol/jam | Botol, Balang | Lembut, tiada tumpahan, mengeluarkan sisa udara, mengurangkan habuk | Boleh jadi lebih perlahan |

| Mesin Pengisian Serbuk | |||||||

| Pengisi Auger | Serbuk bebas mengalir & tidak mengalir bebas | Volumetrik/Berasaskan berat | <1% | Sehingga 70 beg/min | Botol, Balang, Beg | Ketepatan tinggi, serba boleh, boleh dikawal, kawalan habuk | Boleh menjadi kasar, mungkin memerlukan perkakas yang berbeza |

| Pengisi Cawan Volumetrik | Serbuk ketumpatan yang mengalir bebas, berbutir dan konsisten | Volumetrik | Sehingga 1% | 30-80 beg/min | Beg, Bekas | Kelajuan tinggi, operasi mudah, kos efektif, fleksibel | Kurang tepat untuk ketumpatan yang berbeza-beza, tidak sesuai untuk produk bernilai tinggi |

| Pengisi Berat Bersih | Serbuk bernilai tinggi atau terkawal, ketumpatan yang berbeza-beza | Berasaskan berat | ±0.25% hingga ±1% | 2-6 BPM | Bekas, Beg | Ketepatan tertinggi, konsisten, serba boleh, mengurangkan pembaziran | Kos permulaan yang lebih perlahan dan lebih tinggi |

| Pengisi Serbuk Vakum | Serbuk halus, berdebu, berudara, tidak mengalir bebas | vakum | tepat | Lebih perlahan | Bekas, Beg | Meminimumkan habuk, mengendalikan serbuk yang sukar, mengekalkan kualiti | Boleh jadi lebih perlahan, bukan untuk semua jenis serbuk |

| Pengisi Getaran | Butiran, serbuk, bahagian kecil | Getaran/Berasaskan berat | tinggi | Beratus-ratus bekas/min | Bekas | Ketepatan tinggi, lembut pada produk, meningkatkan daya pengeluaran | |

| Mesin Pembungkusan Poket | |||||||

| Mesin VFFS | Produk yang mengalir bebas, cecair, serbuk, butiran | Meterai-Isi Borang Menegak | ≤±1.5% | 30-160 beg/min | Beg fleksibel | Kelajuan tinggi, reka bentuk padat, serba boleh, kos efektif, keselamatan produk | Pelaburan awal yang lebih tinggi, memerlukan pengetahuan teknikal |

| Mesin HFFS | Pembungkusan mendatar, produk tidak teratur/rapuh | Mendatar Borang-Isi-Mohor | tepat | Kelajuan tinggi | Beg fleksibel | Operasi yang lebih tepat, fleksibel, mengendalikan produk yang tidak teratur dengan baik | Jejak yang lebih besar daripada VFFS |

| Pengisi Uncang Prabuatan | Cecair, serbuk, butiran, blok | Isi-dan-Seal | ±0.1% hingga ±1% | 25-68 beg/min | Kantung prabuatan | Kepelbagaian kantung, operasi dipermudahkan, kelajuan tinggi, ketepatan tinggi, penukaran pantas | Kos kantung prabuatan mungkin lebih tinggi |

| Mesin Pengisian Tiub | |||||||

| Pengisi Tiub | Pes, gel, separa pepejal | Volumetrik | ±1% | 60-120 tiub/min | Plastik, lamina, logam, tiub aluminium | Ketepatan tinggi, kelajuan, pengurangan tenaga kerja, serba boleh, bersih | |

| Mesin Pengisian Tin | |||||||

| Pengisi boleh | Minuman berkarbonat, cecair, aerosol | Isobaric/Tekanan | tepat | 300-70,000 CPH | Aluminium, tin keluli | Mengekalkan pengkarbonan, mengurangkan oksigen, kelajuan tinggi, anti-buih | Khusus untuk produk berkarbonat |

| Mesin Pembotolan Air | |||||||

| Mesin Pembotolan Air | Air, minuman tidak berkarbonat | Graviti/Limpahan | 99.9% | 2000-36000 BPH | Botol PET, botol kaca, botol 5 gelen | Kelajuan pengeluaran yang tinggi, kebersihan yang dipertingkatkan, konsistensi, penjimatan kos | Agak mahal, penggunaan kuasa yang tinggi, bukan untuk produk likat |

A. Mesin Pengisian Cecair: Ketepatan untuk Setiap Cecair

Mesin pengisian cecair direka bentuk untuk mengeluarkan pelbagai jenis produk cecair, daripada konsistensi nipis seperti air kepada pes yang sangat likat, ke dalam pelbagai bekas. Pemilihan teknologi yang sesuai sebahagian besarnya ditentukan oleh sifat fizikal unik cecair. Untuk aplikasi dalam makanan, minuman dan farmaseutikal, reka bentuk yang bersih, selalunya menampilkan keluli tahan karat 304 atau 316, dan keupayaan Clean-In-Place (CIP) adalah yang terpenting.

1. Mesin Pengisian Graviti: Pilihan Mudah untuk Cecair Mengalir Bebas

Mesin-mesin ini memanfaatkan daya asas graviti, membenarkan cecair mengalir dari tangki pegangan tinggi melalui injap bermasa ke dalam bekas. Tempoh injap ini kekal terbuka mengawal dengan tepat isipadu yang dikeluarkan.

Mesin pengisian graviti sangat sesuai untuk cecair nipis, bebas mengalir, tidak berkarbonat dengan kelikatan rendah (biasanya 0-200 cP), seperti air, jus buah-buahan, minuman beralkohol, cuka, minyak ringan, sabun cecair dan bahan kimia atau ubat cecair tertentu.

Kelebihan utama mereka terletak pada kesederhanaan dan keberkesanan kos, memerlukan lebih sedikit bahagian mekanikal dan dengan itu pelaburan awal dan penyelenggaraan yang lebih rendah. Mereka menawarkan fleksibiliti yang luar biasa, mudah menyesuaikan diri dengan pelbagai bentuk dan saiz bekas. Tambahan pula, proses pengisian lembut yang tidak invasif meminimumkan pergolakan, menjadikannya sangat baik untuk cecair mudah buih atau sensitif dengan membenarkan buih hilang secara semula jadi. Dengan penentukuran yang betul, mereka mencapai tahap pengisian yang sangat konsisten, penting untuk keseragaman visual dan kepuasan pelanggan. Walau bagaimanapun, pergantungan mereka pada graviti mengehadkan penggunaannya untuk cecair yang sangat likat atau pekat.

2. Mesin Pengisian Omboh: Menguasai Cecair Likat dan Zarah

Mesin pengisian omboh beroperasi pada prinsip isipadu, menggunakan omboh untuk menarik isipadu cecair yang telah ditetapkan dengan tepat ke dalam silinder, kemudian mengeluarkannya secara paksa ke dalam bekas.

Ia sangat sesuai untuk cecair likat dan produk yang mengandungi zarah, termasuk krim, madu, jem, sos, gel, minyak, losyen, pes, dan juga barangan dengan ketulan atau biji buah.

Kelebihan utama ialah ketepatan dan konsistensi yang tinggi, menyediakan isian volumetrik yang boleh berulang dan tepat yang penting untuk pematuhan peraturan dan meminimumkan sisa produk. Fleksibiliti mereka membolehkan mereka mengendalikan pelbagai kelikatan dan menyesuaikan diri dengan pelbagai bahan dan bentuk bekas. Prinsip isipadu sememangnya meminimumkan kehilangan produk, menyumbang kepada penjimatan kos. Selain itu, reka bentuk silinder terbuka mereka berkesan mengendalikan produk dengan zarah besar tanpa tersumbat, menjadikannya pilihan yang unggul untuk aplikasi sedemikian. Walaupun sangat serba boleh, variasi melampau dalam saiz bekas mungkin memerlukan saiz omboh yang berbeza.

3. Mesin Pengisian Pam: Serbaguna Merentasi Spektrum Kelikatan

Mesin pengisian pam menggunakan pelbagai jenis pam—seperti peristaltik, gear, lobus putar atau pam rongga progresif—untuk mengukur dan memindahkan cecair ke dalam bekas dengan tepat. Pilihan pam bergantung pada ciri cecair dan sifat aliran yang dikehendaki.

- Pam Peristaltik: Ini beroperasi dengan penggelek yang memampatkan tiub fleksibel, mendorong cecair ke hadapan tanpa menyentuh bahagian mekanikal. Ini menjadikan ia sesuai untuk produk bernilai tinggi, sensitif atau sangat bersih (cth, farmaseutikal, reagen diagnostik, teh bancuhan sejuk), terutamanya untuk kumpulan kecil dan penukaran yang kerap. Mereka menawarkan kebersihan yang unggul, ketepatan tinggi (±0.5% hingga ±1%), dan penukaran produk yang pantas.

- Pam Gear: Pam anjakan positif, pam gear menggunakan gear berputar untuk memerangkap dan menolak produk. Ia adalah kos efektif, mudah dibersihkan dan sesuai untuk mengisi volum tinggi kedua-dua produk likat dan mengalir bebas.

- Pam Lobus Putar: Sama seperti pam gear tetapi dengan lobus yang lebih sedikit dan lebih besar, ini sangat baik untuk cecair kelikatan tinggi dan produk dengan zarah kecil hingga sederhana, yang biasa ditemui dalam industri tenusu, penjagaan diri dan makanan. Mereka menawarkan penyelesaian yang bersih dan ketepatan yang tinggi.

- Pam Rongga Progresif: Digunakan untuk produk berkelikatan sangat tinggi atau yang mempunyai pepejal, kerana tekanan keluarannya yang tinggi.

Mesin pengisian pam menawarkan keserasian kelikatan yang luas, daripada cecair nipis hingga sangat likat. Mereka mengekalkan volum yang tepat dan boleh menjadi sangat automatik untuk pelbagai aplikasi.

4. Mesin Pengisian Limpahan: Mencapai Tahap Visual yang Konsisten

Mesin pengisian limpahan memastikan setiap bekas diisi pada paras cecair visual yang konsisten, tanpa mengira variasi volum dalaman yang kecil. Ini dicapai dengan merendam muncung ke dalam bekas, membenarkan lebihan cecair melimpah kembali ke dalam takungan sehingga paras yang dikehendaki dipenuhi.

Mesin ini paling sesuai untuk cecair kelikatan rendah hingga sederhana (sehingga 200 cP), terutamanya produk lutsinar yang tahap isian estetik adalah kritikal (cth, jus, air, wain, bahan kimia tertentu). Ia juga sangat berkesan untuk produk mudah buih seperti syampu dan pembersih, kerana proses limpahan membantu mengurus dan menghilangkan buih, memastikan isian yang konsisten walaupun sifat berbuih.

Faedah utama mereka termasuk mencapai penampilan yang seragam secara visual, pengurusan buih yang berkesan, dan kehilangan produk yang minimum apabila cecair berlebihan diedarkan semula. Ia boleh memuatkan bekas tidak seragam dengan mudah dan direka untuk pembersihan pantas dan penyepaduan lancar ke dalam talian sedia ada. Walau bagaimanapun, ia tidak sesuai untuk produk berkelikatan tinggi, dan proses peredaran semula mungkin merendahkan cecair sensitif tertentu.

5. Mesin Pengisian Vakum: Pengendalian Lembut untuk Produk Halus

Mesin pengisian vakum beroperasi dengan mencipta vakum di leher bekas, yang menarik cecair dari tangki bekalan ke dalam bekas. Ia biasanya digunakan untuk produk sensitif oksigen seperti wain, yang pengisian lembut tanpa tumpahan adalah penting untuk mengekalkan integriti produk. Ia juga boleh disesuaikan untuk serbuk yang sangat halus atau rapuh (sebagai mesin pengisian serbuk vakum). Kelebihan utama mereka termasuk kaedah pengisian yang lembut dan bebas tumpahan yang melindungi produk sensitif oksigen, membuang sisa udara dengan berkesan dan meminimumkan habuk (untuk serbuk). Walaupun berkesan, kelajuannya boleh menjadi lebih perlahan berbanding kaedah pengisian lain.

Klasifikasi terperinci mesin pengisian cecair menggariskan bahawa pilihan peralatan pada asasnya didorong oleh sifat reologi produk—kelikatannya, kecenderungan berbuih dan kandungan zarah. Pengisi graviti, contohnya, terhad kepada kelikatan rendah, manakala pengisi omboh cemerlang dengan produk tebal atau kental, dan pengisi limpahan secara khusus menangani konsistensi visual dan buih. Ini menyerlahkan bahawa pendekatan satu saiz untuk semua adalah tidak mencukupi. Penekanan pada "pengendalian lembut" untuk produk sensitif oksigen seterusnya menggambarkan keperluan kritikal untuk memelihara integriti produk. Pengisian yang berkesan ialah cabaran kejuruteraan yang kompleks, menuntut pemahaman yang mendalam tentang kedua-dua fizik produk dan mekanik mesin. Pilihan yang tidak sesuai boleh membawa kepada pembaziran produk yang besar, kompromi kualiti, dan ketidakcekapan operasi, yang menekankan sifat kritikal pemilihan awal.

B. Mesin Pengisian Serbuk: Pendispensan Tepat untuk Barangan Kering

Mesin pengisian serbuk sangat diperlukan untuk mendispens produk kering dengan tepat, yang boleh terdiri daripada butiran yang mengalir bebas kepada serbuk halus yang tidak mengalir bebas. Mencapai ketepatan dan konsistensi adalah penting, terutamanya dalam industri terkawal seperti farmaseutikal dan nutraseutikal.

1. Mesin Pengisian Auger: Serbaguna untuk Serbuk Pelbagai

Mesin pengisian auger, juga dikenali sebagai penyuap skru, adalah jenis yang paling lazim untuk serbuk. Mereka beroperasi menggunakan auger (skru) yang dimesin dengan tepat yang berputar dalam corong, mengeluarkan jumlah serbuk yang diukur ke dalam bekas. Isipadu isian dikawal oleh bilangan putaran gerimit.

Mesin ini sangat serba boleh, sesuai untuk pelbagai jenis serbuk, termasuk kedua-dua jenis yang mengalir bebas (cth, gula pasir, garam) dan jenis tidak mengalir (cth, serbuk talkum, tepung, rempah ratus, serbuk kopi).

Kelebihan utama mereka termasuk ketepatan yang tinggi (selalunya kurang daripada ralat 1%) untuk aplikasi yang menuntut ketepatan. Mereka menawarkan kawalan tepat melalui kelajuan dan putaran gerimit boleh laras, selalunya dipertingkatkan oleh motor servo. Banyak model boleh dilengkapi dengan mekanisme kawalan habuk dan ciri kalis letupan, menjadikannya selamat untuk persekitaran yang mempunyai habuk yang berpotensi meletup. Walaupun serba boleh, ia boleh melelas pada serbuk tertentu, dan produk atau pemberat isi yang berbeza mungkin memerlukan alat gerimit khusus.

2. Mesin Pengisian Cawan Volumetrik: Kelajuan untuk Produk Berbutir

Mesin mengisi cawan volumetrik beroperasi dengan mengisi cawan isipadu yang telah ditetapkan dengan serbuk, meratakan kandungan, dan kemudian membuang produk ke dalam bekas.

Ia paling sesuai untuk serbuk berbutir yang mengalir bebas dengan ketumpatan yang konsisten di mana berat tepat adalah kurang kritikal daripada isipadu yang konsisten (cth, beras, bijirin, gula, garam, kacang, kekacang, detergen tertentu).

Faedah utama mereka termasuk kelajuan tinggi (biasanya 30 hingga 80 beg seminit), operasi mudah, dan secara amnya kos permulaan dan penyelenggaraan yang lebih rendah. Mereka menawarkan fleksibiliti melalui saiz cawan boleh laras dan kelajuan pengisian. Walau bagaimanapun, ketepatannya boleh menjadi lebih rendah untuk serbuk dengan ketumpatan yang berbeza-beza, menjadikannya kurang sesuai untuk produk bernilai tinggi di mana berat yang tepat adalah penting.

3. Mesin Pengisian Berat Bersih: Ketepatan Tiada Tandingan untuk Serbuk Bernilai Tinggi

Mesin pengisian berat bersih mencapai ketepatan tertinggi dengan menimbang secara langsung serbuk di dalam bekas atau baldi timbang sebelum mendispens. Ini selalunya melibatkan proses pengisian dua peringkat (pukal dan menggelecek) untuk ketepatan yang melampau.

Ia sesuai untuk produk bernilai tinggi atau terkawal di mana berat yang tepat adalah kritikal, termasuk produk yang mempunyai ketumpatan, kelikatan atau ciri berbuih yang berbeza-beza.

Kelebihan utama mereka ialah ketepatan yang tiada tandingan (cth, +/- 0.25% hingga 1%), yang mengurangkan pemberian produk dengan ketara dan memastikan pematuhan peraturan. Mereka menawarkan serba boleh merentas spektrum produk yang luas, termasuk cecair dan pepejal, dan mengekalkan konsistensi tanpa mengira perubahan ketumpatan. Walau bagaimanapun, ia biasanya lebih perlahan daripada pengisi volumetrik kerana masa yang diperlukan untuk penimbangan yang tepat, dan pelaburan awalnya lebih tinggi disebabkan oleh komponen penimbang bersepadu.

4. Mesin Pengisian Serbuk Vakum: Meminimumkan Habuk dan Memelihara Sensitiviti

Mesin pengisian serbuk vakum menggunakan sistem vakum untuk menarik jumlah serbuk yang tepat ke dalam bekas.

Ia amat berkesan untuk serbuk yang sangat halus, berdebu, berudara atau rapuh yang tidak mengalir dengan mudah sendiri (cth, toner, farmaseutikal tertentu, susu tepung, tepung).

Kelebihan mereka termasuk meminimumkan penjanaan habuk, mengendalikan serbuk sukar dengan berkesan, kesesuaian untuk isipadu isian yang kecil dan mengurangkan oksigen dalam bungkusan, yang membantu mengekalkan kualiti produk dan memanjangkan jangka hayat. Walaupun bermanfaat untuk serbuk sensitif, ia boleh menjadi lebih perlahan daripada kaedah lain dan mungkin tidak sesuai untuk semua jenis serbuk.

5. Mesin Pengisian Getaran: Aliran Terkawal untuk Butiran dan Bahagian Kecil

Mesin pengisian getaran menggunakan getaran untuk mencairkan dan menyelesaikan bahan pukal (butiran, serbuk, bahagian mekanikal kecil, pil) ke dalam sistem penimbang, kemudian mengeluarkan jumlah yang sesuai ke dalam bekas.

Ia berkesan untuk mengendalikan serbuk melekit, menambah baik kemasukan seragam, dan mengurangkan poket udara. Ia biasanya digunakan dalam industri makanan, farmaseutikal dan kimia di mana pengisian yang tepat dan konsisten adalah penting.

Faedah mereka termasuk ketepatan yang tinggi (dengan amplitud dan frekuensi boleh laras), mengurangkan kerosakan pada produk atau peralatan akibat gerakan lembut dan peningkatan daya pengeluaran berbanding proses manual.

Landskap teknologi mesin pengisian serbuk mendedahkan interaksi kritikal antara kelajuan, ketepatan dan kos. Sebagai contoh, walaupun pengisi berat bersih menawarkan ketepatan tertinggi, ia datang dengan pertukaran dalam kelajuan dan pelaburan awal yang lebih tinggi. Sebaliknya, pengisi cawan volumetrik memberikan penyelesaian yang lebih cepat dan menjimatkan, walaupun dengan ketepatan berasaskan berat yang kurang. Ini bukan sahaja pilihan teknikal tetapi pertimbangan ekonomi yang penting. Serbuk bernilai tinggi, seperti farmaseutikal, menuntut ketepatan pengisi berat bersih untuk meminimumkan sisa yang mahal. Sebaliknya, produk berbutir bervolume rendah bernilai rendah seperti beras mendapat manfaat daripada kelajuan dan kos pengisi cawan isipadu yang lebih rendah, di mana variasi berat yang sedikit boleh diterima. Oleh itu, pemilihan mesin pengisian serbuk adalah keputusan perniagaan penting yang secara langsung memberi kesan kepada keuntungan. Pengilang mesti menimbang dengan teliti kos sisa produk (disebabkan oleh ketidaktepatan) terhadap kelajuan mesin dan pelaburan awal, memastikan teknologi sejajar dengan nilai produk tertentu dan volum pengeluaran.

C. Mesin Pembungkusan Pouch: Penyelesaian Fleksibel untuk Pembungkusan Moden

Mesin pembungkusan beg telah menyaksikan lonjakan populariti didorong oleh kemampanan, keberkesanan kos dan daya tarikan pengguna. Mesin ini direka bentuk untuk mengisi dan mengelak produk ke dalam kantung fleksibel, memuatkan pelbagai jenis bahan termasuk polietilena, polipropilena, lamina, kerajang aluminium dan kertas.

1. Mesin VFFS (Vertical Form Fill Seal) : Kecekapan Menegak

mesin VFFS ambil segulung filem pembungkusan yang rata, bentukkannya secara menegak ke dalam tiub, isi dengan produk (butiran, cecair, serbuk), dan kemudian tutupnya untuk membuat bungkusan siap. Filem itu dibuka, melepasi tiub pembentuk, dimeterai secara menegak, diisi, dan kemudian dimeterai secara mendatar dan dipotong.

Ia sangat serba boleh, sesuai untuk produk mengalir bebas seperti kacang, gula, garam dan cecair. Ia digunakan secara meluas merentasi makanan, minuman, farmaseutikal (tablet, kapsul, picagari), penjagaan diri (krim, losyen, gel, serbuk), makanan haiwan dan produk industri.

Kelebihan utama termasuk pembungkusan berkelajuan tinggi (sehingga 160 beg seminit), reka bentuk yang padat disebabkan oleh operasi menegak, dan keberkesanan kos melalui penggunaan filem yang dioptimumkan dan pengurangan buruh. Mereka juga memastikan keselamatan produk dengan pengedap kedap udara, memanjangkan jangka hayat dan mencegah pencemaran. Walau bagaimanapun, ia biasanya melibatkan pelaburan awal yang lebih tinggi dan memerlukan kepakaran teknikal untuk operasi dan penyelenggaraan.

2. Mesin HFFS (Meterai Isi Bentuk Mendatar): Ketepatan untuk Item Tidak Teratur

mesin HFFS beroperasi secara mendatar. Filem pembungkusan diberi makan secara mendatar, dimeteraikan pada kedua-dua belah dan bahagian bawah, produk diterima melalui bahagian atas terbuka, dan kemudian kantung dimeteraikan dan dipotong menjadi unit individu.

Ia sesuai untuk produk yang memerlukan pembungkusan mendatar (cth, gula-gula, bar protein, barang bakar) dan lebih sesuai untuk pembungkusan halus (cth, makanan sejuk beku, peranti perubatan) atau produk tidak teratur (cth, mainan, alat ganti). Mereka juga boleh membungkus cecair, butiran atau serbuk.

Mesin HFFS menawarkan operasi yang lebih tepat berbanding mesin VFFS dan sangat fleksibel, mengendalikan pelbagai jenis bahan. Ia sesuai untuk operasi pembungkusan berkelajuan tinggi dan volum tinggi. Pertimbangan yang ketara ialah jejak mereka yang umumnya lebih besar berbanding mesin VFFS kerana susun atur mendatarnya.

3. Mesin Pengisian Uncang Prabuatan: Operasi Mudah untuk Gaya Uncang Pelbagai

Mesin pengisian kantung prabuatan gunakan beg pra-bentuk dan pra-bentuk, memfokuskan terutamanya pada langkah-langkah pengisian dan pengedap.

Mereka sangat serba boleh, mampu mengendalikan cecair (minuman, sos, minyak), serbuk (tepung, garam, rempah ratus, farmaseutikal), butiran (gula, kopi, rempah ratus) dan blok. Ia memuatkan pelbagai jenis gaya kantung pra-buat, termasuk kantung berdiri, kantung rata, kantung zip, kantung muncung dan pelbagai konfigurasi pengedap (3 sisi, 4 sisi).

Kelebihan mereka termasuk kepelbagaian gaya kantung yang lebih besar, yang membawa kepada pembungkusan yang lebih menarik secara visual. Mereka menawarkan operasi yang dipermudahkan, selalunya automatik sepenuhnya. Mereka boleh mencapai kelajuan tinggi (sehingga 68 beg seminit) dan ketepatan tinggi (cth, ±0.1% untuk cecair, ±0.5% untuk serbuk). Penukaran pantas tanpa alat (10-30 minit) meningkatkan kelenturan talian. Walaupun menawarkan banyak faedah, kos kantung pra-buat boleh lebih tinggi sedikit daripada filem gulung.

Prinsip operasi yang berbeza dan aplikasi produk ideal VFFS, HFFS, dan mesin kantung prabuatan menyerlahkan bahawa pilihan format pembungkusan bukan sahaja berfungsi tetapi strategik. Keutamaan yang semakin meningkat untuk pembungkusan kantung, didorong oleh kemampanan dan daya tarikan pengguna, menekankan perkara ini. Mesin HFFS menawarkan ketepatan untuk item yang halus atau tidak teratur, manakala mesin VFFS menyediakan penyelesaian padat berkelajuan tinggi untuk barangan yang mengalir bebas. Ini menunjukkan bagaimana bentuk pembungkusan itu sendiri boleh menjadi pembeza pasaran yang penting, mempengaruhi persepsi pengguna, logistik dan kesan alam sekitar. Akibatnya, syarikat mesti mempertimbangkan pasaran sasaran, ciri produk dan nilai jenama mereka apabila memilih format pembungkusan, kerana keputusan ini secara langsung memaklumkan pilihan mesin pengisi dan strategi rantaian bekalan menyeluruh.

D. Mesin Pengisian Tiub: Menyempurnakan Tampal dan Gel

Mesin pengisian tiub amat diperlukan di seluruh industri farmaseutikal, kosmetik dan makanan untuk mengisi dan menyegel krim, gel, pes, salap dan produk separa pepejal dengan tepat ke dalam tiub. Ia direka untuk mengendalikan pelbagai kelikatan produk.

Proses ini biasanya melibatkan memasukkan tiub kosong ke dalam mesin, selalunya secara automatik. Tiub dipegang oleh penggenggam dan dialihkan melalui pelbagai stesen untuk orientasi, pembersihan pilihan, dan kemudian pengisian produk yang tepat. Untuk produk berkelikatan rendah, muncung boleh masuk secara cetek, manakala untuk produk yang lebih tebal, ia menyelam ke bawah dan menarik balik secara beransur-ansur untuk mengelakkan rentetan. Kaedah pengedap berbeza mengikut bahan tiub: tiub logam dikelim, manakala tiub plastik dan laminat dimeterai haba menggunakan udara panas. Pengekodan kelompok dan pemangkasan selalunya disepadukan.

Mesin ini serasi dengan pelbagai bahan tiub, termasuk plastik, lamina, logam dan aluminium.

Kelebihan mereka termasuk ketepatan yang tinggi (ralat isipadu lazimnya di bawah 1%), kelajuan dan kecekapan tinggi (mesin automatik sepenuhnya boleh mencapai 60-120 tiub seminit), dan mengurangkan keperluan buruh akibat automasi. Mereka menawarkan kepelbagaian dalam mengendalikan pelbagai jenis produk, kelikatan dan bahan/saiz tiub. Tambahan pula, mereka mematuhi piawaian kebersihan yang tinggi, selalunya menampilkan pembinaan keluli tahan karat dan mekanisme keselamatan.

Kaedah pengedap berbeza yang digunakan oleh mesin pengisian tiub— pengeliman untuk tiub logam dan pengedap haba untuk tiub plastik/laminat — dengan jelas menggambarkan bagaimana sifat fizikal bahan pembungkusan secara langsung menentukan teknologi pengedap. Ini bukan butiran kecil tetapi kekangan kejuruteraan asas dan faktor kritikal untuk integriti pembungkusan dan jangka hayat produk. Oleh itu, pilihan mesin pengisian tiub menjangkau lebih daripada sekadar mendispens produk; ia mengenai memastikan meterai yang selamat dan serasi. Ini memerlukan pertimbangan holistik proses pembungkusan, di mana bahan tiub, ciri produk dan teknologi pengedap saling bergantung.

E. Mesin Pengisian Tin: Penyelesaian Berkelajuan Tinggi untuk Minuman dan Banyak Lagi

Mesin pengisian boleh adalah penting untuk menyalurkan pelbagai produk ke dalam tin dengan cekap dan tepat, dengan penekanan khusus pada minuman. Mereka direka bentuk untuk prestasi berkelajuan tinggi, berkualiti tinggi dan produktiviti tinggi.

Tumpuan utama untuk minuman ialah pengisian tekanan balas (juga dikenali sebagai pengisian isobarik), kaedah khusus untuk minuman ringan berkarbonat (CSD) seperti kola, air soda, bir, wain berbuih dan seltzer keras. Proses tersebut melibatkan:

- Boleh Infeed & Positioning: Tin dihantar ke stesen pengisian, berpusat, dan dimeteraikan.

- Pembersihan CO2: Tin diberi tekanan dengan CO2 untuk membersihkan sisa oksigen, meminimumkan pengambilan oksigen dan mencegah tekanan negatif, walaupun untuk tin aluminium berdinding nipis.

- Penyamaan & Pengisian: Selepas pembersihan, tekanan yang sama ditetapkan antara tin dan tangki produk. Injap cecair terbuka, dan pengisian bermula di bawah tekanan untuk mengelakkan kehilangan berbuih dan pengkarbonan.

- Kawalan Tahap: Sistem lanjutan menggunakan penderia dan paip udara balik boleh laras untuk mengawal paras cecair dengan tepat, menghentikan isian apabila ketinggian yang dikehendaki dicapai.

- Penyahtekanan & Boleh Keluar: Tekanan seimbang dengan atmosfera, dan tin yang diisi dilepaskan ke mesin jahitan.

Faedah proses khusus ini adalah penting: ia memastikan tahap pengkarbonan yang sempurna tanpa kehilangan fizz, meminimumkan kemasukan oksigen, yang mengekalkan kualiti produk, dan membolehkan pengisian berkelajuan tinggi, tepat untuk pengeluaran volum besar.

Boleh mengisi mesin memperkemas pengeluaran, meningkatkan kualiti produk, dan mengurangkan sisa. Mesin berskala industri boleh mencapai kapasiti sehingga 70,000 kontena sejam (CPH).

Penjelasan terperinci tentang pengisian tekanan balas melangkaui pendispensan semata-mata; ia mengenai memelihara integriti kimia dan fizikal minuman berkarbonat. Pembersihan CO2 dan penyenggaraan tekanan isobarik ialah aplikasi langsung undang-undang gas, yang direka untuk menghalang pelepasan CO2 dan kemasukan oksigen, yang kedua-duanya menjejaskan rasa, jangka hayat dan rupa (berbuih). Ini menyerlahkan penyelesaian kejuruteraan canggih yang disesuaikan dengan cabaran produk yang kompleks. Untuk produk sensitif seperti minuman berkarbonat, mesin pengisian tin bukan sekadar alat pengeluaran tetapi komponen penting kawalan kualiti dan integriti jenama. Teknologi ini secara langsung mempengaruhi pengalaman pengguna dan kestabilan produk, menjadikan pemilihan peralatan khusus tersebut sebagai sebahagian daripada jaminan kualiti produk.

F. Mesin Pembotolan Air: Memastikan Ketulenan dan Isipadu

Mesin pembotolan air ialah mesin pengisian botol khusus yang direka untuk mengisi air berkelajuan tinggi, bersih dan tepat serta minuman bukan berkarbonat lain ke dalam pelbagai saiz botol. Mesin ini selalunya disepadukan ke dalam sistem "monoblok 3-dalam-1" yang menggabungkan fungsi pembilasan, pengisian dan penutup, meminimumkan sentuhan manusia dan memastikan kebersihan yang ketat. Oleh kerana kelikatan air yang rendah, kaedah pengisian graviti dan limpahan adalah ideal. Injap pengisian lanjutan memastikan kelajuan tinggi sambil meminimumkan sentuhan antara air yang disucikan dan persekitaran luaran, dan keupayaan Bersih-Di-Tempat (CIP) merupakan kelebihan penting untuk kebersihan.

Kelebihan mereka termasuk kelajuan pengeluaran yang tinggi (mesin automatik sepenuhnya boleh mencapai 2,000-36,000 botol sejam untuk botol kecil, dan sehingga 300 botol sejam untuk botol 5 gelen). Kebersihan yang dipertingkatkan dicapai melalui reka bentuk automasi dan kebersihan (pembinaan keluli tahan karat), mengurangkan risiko pencemaran. Sistem kawalan yang tepat memastikan tahap pengisian yang tepat, dan automasi membawa kepada penjimatan kos dengan mengurangkan buruh dan sisa. Walau bagaimanapun, ia boleh menjadi agak mahal untuk dibeli, mungkin menggunakan kuasa yang besar, dan tidak sesuai untuk produk pepejal atau sangat likat.

Evolusi mesin pembotolan air, daripada sistem manual kepada automatik sepenuhnya, dan penyepaduan penderia termaju, robotik, IoT dan reka bentuk mesra alam, mencerminkan trend yang lebih luas merentas industri pembungkusan. Penekanan terhadap kebersihan dan kecekapan tenaga amat ketara dalam sektor air, didorong oleh permintaan pengguna dan peraturan untuk kesucian dan kemampanan. Bidang khusus ini menunjukkan bagaimana kemajuan teknologi didorong oleh keperluan produk tertentu dan tekanan pasaran. Oleh itu, industri mesin pembotolan air ialah contoh utama bagaimana teknologi mesin pengisian sentiasa berinovasi untuk memenuhi jangkaan pengguna yang semakin berkembang untuk kualiti produk, keselamatan dan tanggungjawab alam sekitar, menolak sempadan automasi dan pembuatan pintar.

III. Memilih Juara Anda: Faktor Utama dalam Pemilihan Mesin

Memilih mesin pengisian yang sesuai ialah keputusan penting yang memberi kesan mendalam terhadap kecekapan operasi, kualiti produk dan keuntungan keseluruhan. Ia memerlukan penilaian menyeluruh terhadap pelbagai faktor yang saling berkaitan.

1. Ciri-ciri Produk: Asas Pilihan

Sifat produk anda adalah penentu utama. Adakah ia nipis air, separa likat, atau sangat likat? Ini menentukan sama ada pengisi graviti, omboh, pam atau limpahan adalah paling sesuai. Adakah produk anda mengandungi zarah, ketulan atau biji? Ini akan memihak kepada pengisi pam omboh atau lobus berputar. Adakah ia terdedah kepada berbuih? Pengisi limpahan atau muncung pengisian bawah ke atas adalah penting. Adakah ia sensitif oksigen, rapuh, atau memerlukan keadaan steril? Pertimbangkan pengisi vakum atau pam peristaltik. Untuk serbuk, kestabilan ketumpatan mempengaruhi ketepatan pengisian isipadu; pengisi berat bersih adalah lebih baik untuk serbuk berketumpatan berubah-ubah.

2. Jenis dan Saiz Kontena: Padan dengan Kapal

Mesin mesti disepadukan dengan lancar dengan bekas anda. Apakah bahan yang diperbuat daripada kaca, plastik, logam, kantung fleksibel atau tiub lamina? Setiap satu memerlukan mekanisme pengendalian dan pengedap khusus. Apakah bentuk dan julat saiznya (isipadu minimum/maksimum, tinggi, diameter)? Walaupun kebanyakan mesin mengendalikan pelbagai jenis, variasi yang melampau mungkin memerlukan penyelesaian tersuai atau saiz omboh yang berbeza. Saiz bukaan (mulut lebar vs. sempit) juga mempengaruhi pemilihan muncung.

3. Jumlah Pengeluaran dan Kelajuan: Memenuhi Permintaan

Output sasaran anda (botol/tin/kantung seminit atau jam) adalah kritikal. Ini secara langsung menentukan tahap automasi yang diperlukan—manual, separa automatik atau automatik sepenuhnya—dan bilangan kepala pengisian. Adakah anda sedang mencari pengeluaran kelompok atau pengeluaran tinggi yang berterusan? Sistem separa automatik sesuai dengan kelompok, manakala sistem automatik sepenuhnya direka untuk operasi volum tinggi yang berterusan.

4. Belanjawan dan Pulangan Pelaburan (ROI)

Di luar harga pembelian awal, analisis belanjawan yang komprehensif mesti mempertimbangkan jumlah kos pemilikan (TCO). Ini termasuk kos operasi (buruh, tenaga), penyelenggaraan, alat ganti dan potensi naik taraf masa hadapan. Mesin yang kelihatan lebih murah mungkin menanggung kos jangka panjang yang lebih tinggi disebabkan oleh ketidakcekapan, sisa produk atau ketidakupayaan untuk membuat skala.

5. Kebersihan dan Pematuhan Peraturan

Untuk industri seperti makanan, minuman dan farmaseutikal, standard kebersihan dan keselamatan yang ketat (cth, GMP, FDA, CE) tidak boleh dirundingkan. Cari pembinaan keluli tahan karat (304 atau 316L) dan reka bentuk yang memudahkan pembersihan mudah, selalunya dengan keupayaan Bersih-Di-Tempat (CIP).

6. Penyesuaian dan Kebolehskalaan Masa Depan

Pertimbangkan pembekal yang menawarkan pilihan penyesuaian dan mesin yang boleh dinaik taraf atau disesuaikan dengan barisan produk masa hadapan atau jangkaan pertumbuhan dalam permintaan. Pandangan jauh ini boleh menghalang pelaburan semula yang mahal.

7. Sokongan Pembekal dan Perkhidmatan Selepas Jualan

Kepentingan sokongan teknikal yang responsif, latihan komprehensif, penyelenggaraan yang berterusan, dan alat ganti yang tersedia tidak boleh dilebih-lebihkan. Perkongsian pembekal yang boleh dipercayai memastikan operasi lancar dan meminimumkan masa henti.

Kriteria untuk memilih mesin pengisi menjangkau jauh melebihi harga pembelian awal, merangkumi kos operasi (buruh, sisa), penyelenggaraan, pematuhan peraturan dan kebolehsuaian masa hadapan. Mesin yang kelihatan lebih mampu milik akhirnya mungkin membawa kepada perbelanjaan jangka panjang yang lebih tinggi disebabkan oleh ketidakcekapan, pembaziran produk atau ketidakupayaan untuk membuat skala. Penekanan pada reka bentuk dan pematuhan kebersihan menggariskan potensi liabiliti dan isu akses pasaran yang boleh timbul daripada kegagalan untuk memenuhi keperluan ini. Oleh itu, membuat keputusan yang benar-benar termaklum tentang a

mesin pengisian memerlukan analisis Jumlah Kos Pemilikan (TCO) yang komprehensif, menimbang manfaat dan risiko operasi jangka panjang (cth, denda kawal selia, penarikan semula produk) terhadap perbelanjaan modal awal. Ini mengubah minda perolehan daripada sekadar mencari harga terendah kepada mengutamakan nilai tertinggi dan risiko terendah berbanding keseluruhan kitaran hayat mesin.

Kesimpulan: Memperkasakan Pengeluaran Anda dengan Teknologi Pengisian yang Betul

Memilih yang betul mesin pengisian produk adalah keputusan yang kompleks namun sangat kritikal yang menyokong kejayaan mana-mana operasi pembuatan. Ia memerlukan penjajaran teliti ciri-ciri produk tertentu, jenis kontena dan objektif pengeluaran dengan teknologi pengisian optimum dan tahap automasi. Pilihan termaklum dalam arena ini diterjemahkan terus kepada kecekapan yang lebih tinggi, kualiti produk yang unggul, sisa yang diminimumkan dan penjimatan kos jangka panjang yang besar.

Menavigasi landskap mesin pengisi yang pelbagai memerlukan pengetahuan industri dan kepintaran teknikal yang mendalam. Kami menjemput anda untuk bekerjasama dengan kami, memanfaatkan pengalaman kami yang luas dan komitmen yang tidak berbelah bahagi untuk menyampaikan penyelesaian pembungkusan yang inovatif dan tersuai. Hubungi pakar kami hari ini untuk membincangkan keperluan unik anda dan temui bagaimana mesin pengisian termaju kami boleh meningkatkan keupayaan pengeluaran anda, memastikan kejayaan anda yang berterusan dalam pasaran yang sangat kompetitif.

Komen