Apakah Mesin Pengelim Cap?

Dalam pembungkusan industri, mengedap produk dengan selamat adalah penting untuk kualiti dan keselamatan. Mesin pengelim penutup (atau pengelim penutup) ialah peralatan khusus yang direka bentuk untuk menggunakan pengedap yang kekal dan jelas dengan mengelim penutup logam pada leher botol atau botol. Pengelim penutup secara mekanikal mengubah bentuk penutup cincin aluminium atau logam supaya tepinya terlipat di bawah bebibir bulat di bahagian atas bekas. Tindakan ini memampatkan sebarang penyumbat atau pelapik getah dalaman, mewujudkan penutupan kedap udara dan kalis bocor. Hasilnya ialah pengedap hermetik yang menghalang kebocoran, pencemaran dan gangguan.

Penutupan berkelim diutamakan apabila pengedap yang tidak boleh ditanggalkan dan selamat diperlukan. Contohnya, pakar pembungkusan ambil perhatian bahawa penutup kelim biasanya digunakan untuk produk seperti minyak wangi, kosmetik dan farmaseutikal suntikan. Di makmal farmaseutikal, penutup kelim pada botol memastikan kemandulan untuk ujian sensitif; ia biasanya lebih boleh dihasilkan dan teguh daripada penutup skru. Secara keseluruhan, mesin pengelim penutup meningkatkan integriti produk dan jangka hayat dalam sektor seperti farmaseutikal, bahan kimia, kosmetik dan seterusnya.

Jenis-jenis Cap Crimpers

Peralatan pengelim topi terdapat dalam pelbagai bentuk, sesuai dengan penimbang dan bekas yang berbeza. Di bawah ialah ringkasan jenis utama:

| taip | Penerangan | Penggunaan Biasa / Throughput |

|---|---|---|

| Pengepit Cap Manual | Alat atas bangku pegang tangan atau kecil. Pengendali menggunakan daya mekanikal atau tuil ringkas untuk mengelim setiap penutup. Daya pengeluaran rendah; berguna untuk sampel makmal atau kumpulan yang sangat kecil. | Tetapan makmal & R&D (cth menyegel beberapa botol atau botol dengan tangan). |

| Separa Automatik | Meja atau mesin berdiri di lantai dengan satu atau beberapa kepala kelim. Operator memuatkan setiap bekas dan memulakan pengeliman (selalunya melalui pedal kaki). Kelajuan sederhana (berpuluh-puluh bekas seminit). | Talian perintis, kosmetik, larian farmasi kecil; isipadu sederhana (cth berpuluh-puluh vial/minit). |

| Automatik (Sebaris) | Sistem automatik sepenuhnya dengan penghantar atau turet berputar. Kepala kelim berbilang (cth 4–24+) kelim secara berterusan apabila bekas mengalir melalui. Daya pengeluaran tinggi (ratusan seminit) dengan kawalan PLC dan HMI. | Barisan pembungkusan berkelajuan tinggi di loji farmasi, minuman atau kimia; sehingga 400+ bekas/min. |

| Mesin Pengelim Vial | Khusus untuk botol kaca atau plastik kecil (biasanya penutup flip-off 10–20 mm). Boleh jadi atas bangku atau sebaris. Menggunakan rahang atau bilah lipat untuk menutup penutup aluminium terbalik dengan penyumbat getah. | Vial ubat suntikan, vial sampel makmal dalam bioteknologi/pharma; aplikasi kritikal kemandulan. |

| ROPP Capper | Mesin penutup Roll-On Pilfer-Proof (ROPP). Mengelak botol yang lebih besar dengan penutup skru aluminium atau logam dengan mengikat/membentuk di bawah bibir botol. Selalunya capper berputar untuk botol kaca/plastik. | Minuman (wain, spirit, jus), balang makanan (sos), bahan kimia dan minyak – pembungkusan volum besar. |

Variasi tambahan termasuk pengelim tin aerosol (untuk pengedap injap dalaman) dan sistem monoblok (yang menggabungkan pengisian, penyumbat dan pengeliman).

Sebagai contoh, pengelim manual atau unit bangku ringkas membolehkan pengendali mengelim beberapa botol dengan tangan, yang mencukupi untuk kegunaan makmal atau skala kecil. Mesin separa automatik meningkatkan konsistensi dengan mengautomasikan tindakan kelim sementara masih memerlukan pemuatan manual - pengendali meletakkan vial di bawah kepala pengelim dan mesin kemudian mengelimkannya. Sebaliknya, pengelim automatik sepenuhnya disepadukan ke dalam talian penghantar dengan penyuap topi dan robotik. Mesin ini (kadangkala dipanggil pengelim botol automatik) boleh berjalan pada kelajuan tinggi - satu reka bentuk pengelim putar untuk farmaseutikal boleh menjalankan sehingga 400 botol seminit dan dikawal oleh PLC industri.

Ringkasnya, pilihan bergantung pada daya pemprosesan dan jenis kontena: mesin pengelim botol kecil dibina untuk vial makmal flip-top, manakala capper industri (seperti capper ROPP) ditujukan kepada botol besar. Model separa automatik atas meja adalah perkara biasa dalam barisan kosmetik atau R\&D, manakala kilang farmaseutikal atau minuman sering menggunakan mesin sebaris berbilang kepala dengan alatan perubahan pantas.

|

|

|

| Mesin Penutup Botol Separa automatik XBZG-50 | Barisan pengeluaran mengisi botol desktop | Mesin pengisian pam seramik desktop siri XBZP-25 dan mesin penutup (penutup). |

Prinsip Kerja Cap Crimping

Pengeliman mengubah topi longgar menjadi pengedap yang ketat dan kekal. Secara umum, bekas (botol atau vial) dibentangkan di bawah kepala pengelim, selalunya dipegang oleh penahan atas atau sokongan, dan kemudian rahang mekanikal atau penggelek mengubah bentuk tepi penutup di bawah cincin leher bekas. Semua alat pengelim penutup, daripada mesin pegang tangan hingga mesin berkelajuan tinggi, berfungsi dengan membentuk penutup di sekeliling bibir bekas. Mekanisme yang tepat berbeza-beza, tetapi matlamatnya adalah sama: lipat rim penutup ke bawah mengelilingi bebibir (atau bibir) pada bekas, memampatkan pengedap (getah atau pelapik) di dalam.

Kaedah mekanikal utama ialah:

● Rahang Bersegmen (Kelim Berbilang Rahang): Kepala pengelim mempunyai beberapa rahang (biasanya tiga atau empat) yang mengecut secara jejari di sekeliling penutup. Chuck diletakkan di atas penutup, dan semasa ia digerakkan, rahang bergerak ke dalam, membengkokkan rim bawah penutup ke atas di bawah cincin leher. Pelocok pusat atau palam padu selalunya memegang botol secara menegak dari atas semasa tindakan ini. Apabila rahang melipat penutup ke dalam, mereka secara serentak memerah penyumbat getah atau mengelak di dalamnya, memastikan gasket kalis bocor. Kaedah mudah ini — walaupun pengelim tangan menggunakan berbilang rahang — menghasilkan pengelim 360° yang seragam. (Satu contoh: dalam pengelim 4 rahang setiap rahang membentuk satu perempat daripada tepi penutup.)

● Chuck Berputar dengan Penggelek Tersenam: Dalam pendekatan ini, chuck berputar turun ke penutup. Penahan atas atau blok menekan penutup pada bekas manakala penggelek dipacu sesondol di sekeliling putaran chuck. Semasa chuck berputar, roda atau penggelek bergerak mengelilingi tepi penutup, melipatnya secara beransur-ansur di bawah gelang bekas. Dalam amalan, apabila kepala pengelim (dengan penggelek) turun, bekas itu sama ada pegun di atas turet atau bergerak ke atas ke dalamnya. Kaedah ini adalah biasa dalam capper gerakan berterusan. Mesin satu kepala boleh menggunakan satu chuck berputar, manakala mesin berputar berkelajuan tinggi menggunakan berbilang kepala berputar untuk mencapai daya pemprosesan yang lebih tinggi.

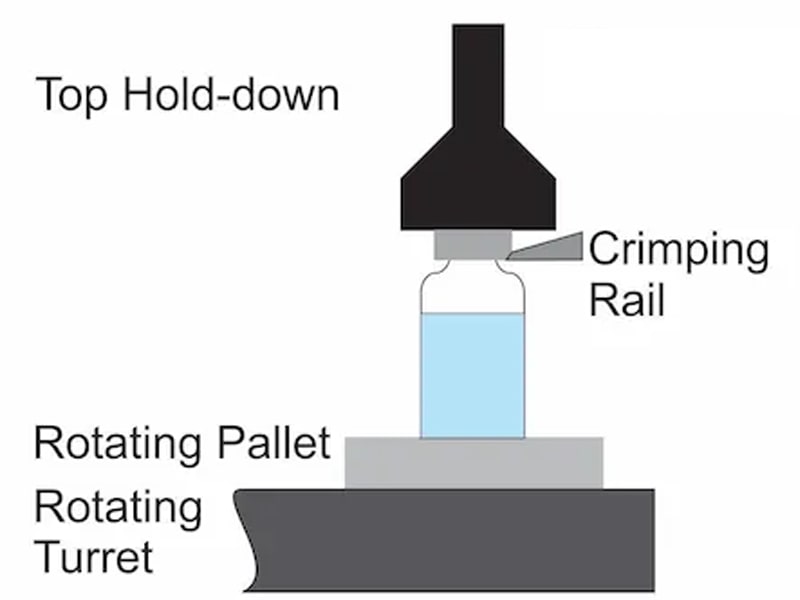

● Rel Pegun: Dalam pengelim berasaskan rel, botol diletakkan pada pengindeks berputar di bawah rel melengkung tetap. Penekan atas menahan penutup pada tempatnya semasa botol berputar pada paksinya sendiri. Apabila setiap botol atau botol berputar, tepi penutupnya ditekan pada rel pegun, yang melipat logam ke bawah dan di bawah gelang leher. Gabungan putaran dan rel tetap ini mencapai kelim yang ketat dan sekata di sekeliling keseluruhan lilitan. (Rajah tertanam menggambarkan kaedah ini: vial berada pada turet berputar, penahan atas mengapitnya, dan tepi penutup secara beransur-ansur dikelim oleh rel tetap.)

● Pengeliman Aerosol Dalaman (Kedap Injap): Tin aerosol menggunakan pengelim dalaman khas. Selepas tin diisi dan dicas dengan propelan, pemasangan injap (dengan gasket) diletakkan ke dalam leher. Rahang kelim kemudian mengembang di dalam mulut tin. Rahang menekan penutup injap ke bawah, memampatkan gasket, manakala mandrel atau omboh memaksa rahang ke luar untuk mengelim bebibir injap di bawah leher. Ini mewujudkan pengedap dalaman kekal di sekeliling injap aerosol. (Kaedah ini digunakan untuk tin semburan dan penyedut di mana penutupnya adalah pada bahagian dalam tin.)

Setiap kaedah ini berakhir dengan penutup yang cacat seragam dan pengedap termampat di bawahnya. Bentuk akhir kelim ditakrifkan oleh perkakas (rahang atau penggelek) - tiada pelarasan untuk "ketatan" di luar reka bentuk alat. Operator mengesahkan kualiti pengedap mengikut rupa (sisi licin, lekukan pengedap sedikit) atau oleh penguji mekanikal. Dalam semua kes, prinsipnya adalah sama: gunakan tekanan dan tindakan lipatan di sekeliling penutup supaya ia tidak boleh dikeluarkan tanpa pemusnahan, mengunci penutup sebagai penutup kekal pada bekas.

Aplikasi dan Faedah Pengedap Kelim

Mesin pengelim topi digunakan secara meluas di mana-mana sahaja pengedap yang selamat dan jelas adalah kritikal. Farmaseutikal & Bioteknologi: Banyak ubat suntikan, vaksin dan reagen makmal dibungkus dalam botol kaca dengan penutup aluminium terbalik. Pengedap kelim adalah norma di sini, kerana ia memastikan kemandulan dan tekanan pengedap yang konsisten. Pakar pembungkusan ambil perhatian bahawa penutup kelim selalunya diutamakan berbanding penutup skru untuk vial analisis (cth vial GC ruang kepala) kerana kebolehulangan dan keselamatannya. Dalam tetapan klinikal dan makmal, botol bertutup boleh menahan tekanan dan suhu tinggi tanpa kebocoran, yang penting untuk proses seperti autoklaf atau analisis suhu tinggi.

Kosmetik dan Penjagaan Diri: Minyak wangi, losyen dan kosmetik lain kerap menggunakan penutup yang berkelim. Sebagai contoh, penutup logam pada botol wangian dikelimkan pada leher kaca, memberikan pengedap kekal yang elegan yang tidak boleh diusik dengan mudah oleh pengguna. Kedap ketat mengekalkan integriti produk (tiada penyejatan atau pencemaran) dan memberikan rasa premium. Packaging Digest secara khusus menyenaraikan minyak wangi dan kosmetik sebagai produk berkelim biasa. Selain itu, kosmetik berasaskan aerosol (semburan rambut, deodoran) bergantung pada pengeliman dalaman injap untuk memastikan produk tidak bocor atau kehilangan tekanan.

Makanan, Minuman & Bahan kimia: Penutup kalis pencuri berguling (sejenis pengeliman) digunakan dalam industri makanan dan minuman untuk barangan seperti wain, jus, sos dan minyak. Contohnya, botol wain selalunya mempunyai penutup aluminium foil yang dikelim pada gabus dan bibir botol untuk mengelakkan kebocoran dan gangguan. Penutup penutup ROPP automatik menggunakan berbilang gulungan ke bawah pada penutup untuk membentuk benang di bawah gelang leher. Dalam bahan kimia dan agrokimia (racun perosak, agen pembersih, pelincir), penutup logam berkelim melindungi cecair berbahaya. Laporan industri langsung menyatakan bahawa mesin ROPP khusus digunakan untuk mengelak botol kaca dengan penutup logam dalam farmaseutikal, makanan, kilang penyulingan, tenusu, kosmetik, bahan kimia, minuman dan banyak lagi.

Aplikasi Lain: Selain itu, pengeliman digunakan untuk vial autosampler makmal (untuk mengelak sampel untuk instrumen analisis) dan untuk elektronik tertentu (cth terminal bateri). Banyak tin aerosol (semburan cat, semburan memasak) menggunakan pengedap pengelim dalaman seperti yang diterangkan di atas. Dalam semua kes ini, matlamat pengedap kelim adalah sama: mencipta penutupan yang kekal, kalis bocor dan menunjukkan gangguan. Ini meningkatkan jangka hayat, mengekalkan kemandulan (untuk ubat-ubatan), menghalang penyejatan kandungan yang tidak menentu, dan menyediakan bukti jika bekas telah dibuka.

Mengintegrasikan Cap Crimper ke dalam Talian Automatik

Mesin pengelim topi sering diintegrasikan ke dalam barisan pembungkusan yang lebih besar untuk kecekapan. Dalam amalan, crimper boleh menjadi stesen kendiri atau sebahagian daripada sistem monoblock. Integrasi Sebaris: Bekas dimasukkan ke dalam crimper oleh penghantar atau meja berputar. Sebagai contoh, botol boleh dihantar ke stesen penutup melalui tali pinggang keluli tahan karat atau roda bintang terkumpul. Penderia (photoeyes) memastikan setiap vial ada dan diletakkan dengan betul sebelum mengelim. Pelocok atau rel pemandu pegangan atas menstabilkan vial semasa penutup diletakkan (selalunya oleh penyuap atau lengan robot). Selepas mengelim, botol keluar ke penghantar seterusnya (ke pelabelan atau pemeriksaan).

Pengelim moden menampilkan pengawal logik boleh atur cara (PLC) dan HMI skrin sentuh untuk kawalan yang tepat. Ini membolehkan penukaran mudah antara saiz topi atau format bekas yang berbeza. Penyumpan penutup getaran secara automatik mengarahkan dan membekalkan penutup ke mesin. Operator boleh melaraskan kedalaman kelim atau tekanan penggelek melalui PLC. Banyak mesin termasuk kunci keselamatan dan penolakan dalam talian untuk penutup yang tidak sejajar atau hilang. Dalam unit bangku separa automatik, pengendali meletakkan setiap botol secara manual dan tali pinggang atau rantai mesin kemudian mengangkutnya di bawah kepala pengelim. Dalam model berkelajuan tinggi, keseluruhan proses disegerakkan: penyuap getaran menjatuhkan penutup pada setiap botol, kemudian turet memutar botol di bawah rahang penutup, semuanya diselaraskan oleh motor servo.

Sistem Monoblock: Untuk farmasi atau bioteknologi volum tinggi, pengelim penutup selalunya digabungkan dengan pengisian dan penyumbat dalam satu monoblok berputar. Dalam mesin sedemikian, satu turet mengendalikan langkah berturut-turut: membersihkan, mengisi cecair, memasukkan penyumbat getah, dan akhirnya mengelim penutup aluminium. Teknologi Mesin Automatik, misalnya, menawarkan monoblok di mana pengisi cecair servo, penyumbat dan pengelim disepadukan pada satu bingkai. Ini meminimumkan jejak dan meningkatkan kecekapan sejak vial bergerak pada satu platform. Perkakas tukar ganti pantas (kepala kelim dan mandrel boleh tukar) membolehkan talian bertukar format dalam beberapa minit.

Ciri-ciri Automasi: Banyak pengelim penutup boleh bersambung dengan sistem kawalan loji. Contohnya, mereka mungkin menyokong komunikasi OPC atau Ethernet untuk pengelogan data (kiraan, tork, penggera). Logik PLC mengendalikan maklum balas daripada tork atau sensor pengedap (jika dipasang). Pengelim yang dipacu servo membenarkan daya dan kedudukan pengelim yang boleh diprogramkan, meningkatkan konsistensi. Kamera atau sistem penglihatan boleh memeriksa kelim selepas pengedap. Dalam amalan, pengeluar akan meletakkan pengelim selepas mesin penyumbat pada penghantar, dengan penderia hulu/hilir. PLC crimper akan memberi isyarat bila untuk memulakan setiap kitaran, dan sistem SCADA berpusat boleh memantau statusnya.

Secara ringkasnya, menyepadukan pengelim penutup melibatkan pemautan secara mekanikal (penghantar, penggenggam) dan elektronik (PLC, HMI, penderia) dengan seluruh talian. Dengan berbuat demikian, pengilang mencapai pembungkusan automatik sepenuhnya - daripada pengisian kepada penutupan kepada pelabelan. Faedahnya ialah pengeluaran yang lebih tinggi, kualiti pengedap yang konsisten, dan pengurangan tenaga kerja manual. Sebagai contoh, sistem bersepadu boleh berjalan pada beratus-ratus botol seminit dengan penutup disuap dan dikelim secara automatik. Penyepaduan dan kawalan yang betul adalah kunci untuk memaksimumkan nilai crimper dalam aliran kerja pengeluaran yang cekap.

Soalan Lazim (Soalan Lazim)

1.Apakah mesin pengelim topi dan bagaimana ia berbeza daripada pengelim penutup?

Mesin pengelim penutup ialah peralatan automatik atau separa automatik penuh yang mengubah bentuk penutup logam di sekeliling leher botol atau botol untuk mencipta pengedap kekal. Pengelim penutup selalunya merujuk kepada versi pegang tangan atau atas bangku yang digunakan untuk pengeliman manual atau volum rendah. Kedua-duanya mencapai pengedap hermetik yang sama, tetapi mesin itu diintegrasikan ke dalam barisan pengeluaran untuk pengeluaran yang lebih tinggi.

2. Apakah jenis penutup yang boleh dikendalikan oleh mesin pengelim botol?

Mesin pengelim vial direka untuk penutup aluminium terbalik kecil dan penyumbat getah pada botol makmal kaca atau plastik (biasanya 10–20 mm). Ia boleh mengendalikan pelbagai ketinggian penyumbat dan diameter penutup dengan perubahan cepat rahang atau mandrel, memastikan pengeliman yang konsisten merentas saiz vial.

3. Bagaimanakah pengelim botol automatik meningkatkan kecekapan pengeluaran?

Pengelim botol automatik disepadukan dengan penghantar, penyuap penutup, dan kawalan PLC untuk mengelim pada kelajuan dari 50 hingga lebih 400 botol seminit. Ia meminimumkan pengendalian manual, mengurangkan masa henti untuk penukaran, dan menyediakan pengedap yang tepat dan boleh dihasilkan semula—meningkatkan daya pengeluaran dan mengurangkan kos buruh.

4. Bolehkah mesin pengelim topi disepadukan dengan garisan pengisian dan pelabelan sedia ada?

ya. Kebanyakan mesin pengelim penutup menyokong antara muka penghantar atau turet berputar, komunikasi PLC dan HMI (Ethernet/IP, OPC), dan penderia dalam talian. Ini membolehkan penyepaduan yang lancar selepas pengisi atau penyumbat, dan pertukaran data huluan/hiliran dengan sistem pelabelan, pemeriksaan dan pembungkusan.

5. Apakah jadual penyelenggaraan biasa untuk pengelim penutup separa automatik?

Penyelenggaraan rutin untuk pengelim penutup separa automatik termasuk pembersihan rahang dan mandrel setiap hari, pelinciran mingguan bahagian yang bergerak, dan pemeriksaan bulanan penjajaran rahang dan operasi sensor. Pemeriksaan pencegahan tahunan oleh juruteknik bertauliah memastikan kebolehpercayaan jangka panjang.

6. Bagaimanakah cara saya memilih mesin pengelim penutup yang betul untuk barisan produk saya?

Pertimbangkan jenis bekas anda (vial lwn. botol), bahan penutup dan diameter, daya pemprosesan yang diperlukan (manual, separa automatik atau automatik), keperluan penyepaduan (monoblok lwn. kendiri) dan piawaian kawal selia (cth, GMP, FDA). Pakar pembungkusan boleh melakukan audit talian untuk mengesyorkan model optimum.

7. Apakah pemeriksaan kualiti utama selepas mengelim?

Pemeriksaan standard termasuk pemeriksaan visual ketinggian dan profil kelim seragam, ujian tork untuk mengukur kekedapan pengedap, dan ujian kebocoran (vakum atau pereputan tekanan). Untuk farmaseutikal, ujian integriti kemandulan dan meterai (kemasukan pewarna, cabaran mikrob) juga dilakukan.

8. Adakah mesin pengelim penutup sesuai untuk bahan kimia yang menghakis atau berbahaya?

ya. Banyak mesin menggunakan keluli tahan karat (304 atau 316L), pengedap gred FDA dan komponen elektrik kalis letupan. Sesetengah model menawarkan pembersihan gas lengai dan penutup tertutup untuk melindungi kedua-dua produk dan peralatan daripada bahan menghakis atau meruap.

9. Apakah perbezaan antara ROPP cappers dan standard cap crimping machines?

Penutup ROPP (Roll-On Pilfer-Proof) membentuk benang skru yang jelas kelihatan mencuri pada botol dengan menggulung bahan penutup di sekeliling cincin leher. Pengelim penutup standard melipat rim penutup di bawah bebibir untuk pengedap yang tidak boleh diterbalikkan. ROPP adalah perkara biasa dalam wain, minuman keras dan balang makanan, manakala pengeliman diutamakan untuk botol, aerosol dan farmaseutikal.

10. Bagaimanakah saya boleh mengesahkan bahawa pengelim botol automatik saya memenuhi keperluan kawal selia?

Pengesahan melibatkan protokol Kelayakan Pemasangan (IQ), Kelayakan Operasi (OQ) dan Kelayakan Prestasi (PQ). Ujian yang didokumenkan untuk tork, integriti pengedap dan kebolehulangan dalam keadaan terburuk diperlukan. Banyak pembekal peralatan menyediakan protokol pengesahan dan sokongan untuk membantu memenuhi piawaian serantau FDA, EU GMP dan lain-lain.

| Rujukan: | |

| 1. | KESESUAIAN VIAL STOPPER: KRITERIA DAN KAEDAH PENGUJIAN UNTUK PEMBUNGKUSAN FARMASEUTIKAL –Diperoleh daripada: Ondrugdelivery |

| 2. | Prosedur Operasi Standard untuk Menggunakan Mesin Pengelim –Diperoleh daripada: Farmasop |

| 3. | Pengeluaran Steril Menurut Lampiran 1 GMP EU Baharu: Tumpuan Pada Pembatasan –Diperoleh daripada:MJH Sains Hayat |

Komen