Sebagai tindak balas kepada lonjakan permintaan untuk kapasiti tinggi pembungkusan kimia, SFXB (Xuebapack) merekayasa barisan pengisian peluntur tersuai 6000 botol/jam (1 L). Sistem turnkey ini - daripada pembongkar botol melalui pengisi anti-karat, penutup, pelabelan dan penghantar - direka khusus untuk mengendalikan natrium hipoklorit yang menghakis dengan selamat dan cekap. Larutan natrium hipoklorit (peluntur) sangat menghakis logam biasa seperti keluli tahan karat dan aluminium, jadi memenuhi keperluan pelanggan memerlukan kejuruteraan anti-karat yang pakar. Barisan baharu itu menggunakan bahagian sesentuh plastik lengai (PVC/PVDF) dan Teflon (PTFE) untuk mengelakkan serangan kimia. Pasukan kejuruteraan kami menyampaikan penyelesaian bersepadu sepenuhnya – termasuk automasi PLC, kawalan HMI dan sokongan pemasangan dalaman – yang memenuhi sasaran prestasi pelanggan sambil memastikan kemudahan operasi dan keselamatan.

Keperluan dan Cabaran Pelanggan

Pelanggan - pengeluar produk pembersihan industri utama - diperlukan untuk meningkatkan pengeluaran sambil mengekalkan kualiti dan keselamatan produk. Proses manual/campuran sedia ada mereka adalah satu kesesakan. Keperluan utama termasuk daya pemprosesan tinggi (6000 BPH pada 1 L), automasi penuh daripada suapan kepada palletizing, dan pengisian peluntur tanpa kebocoran 100%. Yang penting, setiap komponen sentuhan basah perlu menahan sifat oksidatif peluntur yang tinggi. (Larutan natrium hipoklorit melebihi 500 ppm klorin menghakis banyak logam dan plastik.) Pelanggan telah mengalami haus pantas pada pengisi dan injap sebelumnya. Masa hentikan untuk penyelenggaraan, serta keperluan untuk mengelakkan pendedahan pengendali, mewujudkan keperluan mendesak untuk mesin pengisian tahan karat. Mereka juga memerlukan pematuhan sistem penuh dengan standard kebersihan dan keselamatan industri, termasuk permukaan yang mudah dibersihkan dan pengawal tertutup. Secara ringkasnya, projek itu menuntut garisan turnkey yang direka khas yang akan meningkatkan kecekapan dan kebolehpercayaan secara mendadak untuk pembungkusan cecair menghakis.

Gambaran Keseluruhan Teknikal Barisan Pengeluaran Pengisian Bleach

Barisan pengeluaran telah dibina secara modular dengan komponen utama berikut, setiap satu dipilih atau disesuaikan untuk 6000 BPH (1 L botol):

|

| Barisan Pengeluaran Pengisian Peluntur Anti-Karat |

|

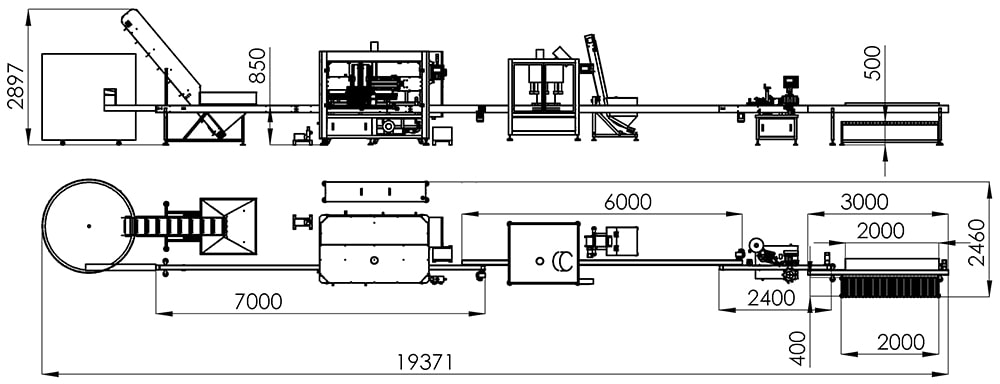

| Gambar rajah 2D Taburan Peralatan Talian Pengisian Peluntur |

- Pembuka Botol – Suapan yang boleh dibongkar berkelajuan tinggi menyuap botol kosong ke penghantar. Kami menyediakan pembongkar botol berkelajuan tinggi siri XBLP (model XBLP-150), yang mengendalikan botol 300–1000 mL sehingga 150 botol/min. Kawalan PLC/HMI dan suapan fleksibel boleh mengendalikan bentuk botol yang berbeza tanpa perubahan alatan. Rangka dan penghantar diperbuat daripada keluli tahan karat 304L yang digilap, memberikan kekuatan struktur dan rintangan asas kepada persekitaran ambien.

|

|

|

| Pembuka Botol | ||

- Mesin Pengisian Anti Kakisan – Jantung sistem ialah pengisi pam gear 16 kepala yang direka bentuk untuk menghakis. Ia menggunakan pam gear industri yang digerakkan oleh motor servo untuk dos isipadu berterusan. Setiap satu daripada 16 muncung mengisi 1 botol L, disegerakkan untuk menghantar 6000 botol sejam. Pengisian dikawal oleh Siemens PLC dengan antara muka skrin sentuh. Keserasian bahan adalah kunci: semua bahagian yang dibasahi (blok pam, injap dan paip) adalah PVDF/PVC/Teflon seperti yang diterangkan di bawah, dan bingkai pengisi adalah tahan karat. Penderia "tiada botol, tiada isi" selamat gagal memastikan tiada tumpahan. Konfigurasi 16 kepala ini (disesuaikan daripada mesin 10–12 kepala standard) telah disahkan pada ujian kilang untuk mencapai sasaran 6000 BPH pada ketepatan ±1%. (Untuk rujukan, pengisi pam gear serupa untuk julat 1000 mL mencapai 1000–10,000 BPH bergantung pada kiraan kepala.)

|

|

|

| Mesin Pengisian Anti Kakisan | ||

- Mesin Capping – Penutup berputar dengan enam utas kepala pemusatan kendiri pada penutup pada kelajuan yang diperlukan. Mesin ini menggunakan penyuap mangkuk getaran untuk penutup, dan kawalan tork dipacu servo untuk mengelakkan terlalu ketat. Dengan dwi gelendong penutup selari, ia dengan mudah mencapai 6000 BPH. Operator menetapkan tork dan ketinggian kepala melalui panel kawalan. Badan capper adalah keluli tahan karat 304, dengan bahagian aluminium dan plastik beranod untuk ketahanan.

|

|

|

| Mesin Capping | ||

- Mesin Pelabelan – Pelabel sampul satu sisi menggunakan label sensitif tekanan. Ia berjalan pada sehingga 6000 BPH menggunakan pemacu servo dan pendaftaran photo-eye. Gulungan label memuatkan cakera lebar (sehingga 300 mm diameter) dan peletakan label adalah tepat hingga ±1 mm. Penderia bersepadu PLC mengesan kedudukan botol untuk mencetuskan pelabelan dengan tepat, dan rehat terkawal ketegangan memastikan label rata. Reka bentuk membenarkan pelarasan tanpa alat untuk diameter botol yang berbeza.

|

|

|

| Mesin Pelabelan | ||

- Penghantar dan Pengendalian – Sepanjang talian, penghantar keluli tahan karat dengan tali pinggang PVC mengangkut botol antara stesen. Penghantar suapan telah menyepadukan pintu botol dan pengindeksan roda bintang untuk pengisi. Selepas pelabelan, botol bergerak pada penghantar keluar suapan akhir dan meja pengumpulan untuk tinju atau palletizing (proses hiliran pelanggan). Semua penghantar mempunyai ketinggian/kelajuan boleh laras dan termasuk bingkai tahan karat dan pelindung pelindung untuk memenuhi keperluan keselamatan dan kebersihan kilang.

Parameter utama setiap peralatan diringkaskan di bawah:

| Komponen | Model/Jenis | Kapasiti & Spesifikasi |

|---|---|---|

| Pembuka Botol | XBLP-150 berkelajuan tinggi | Botol 300–1000 mL; 15–150 BPM; Bingkai SS 304L |

| Pengisi Anti-Kakisan | Pam gear 16 kepala | Isi volumetrik pam gear; 6000 BPH (1 L); ±1% ketepatan |

| Mesin Capping | Capper berputar 6 kepala | 6000 BPH; kawalan tork servo; pengumpan mangkuk |

| Mesin Pelabelan | Pelabel servo (1 bahagian) | 6000 BPH; ± 1 mm ketepatan; PLC & foto-mata |

| Penghantar (tali pinggang PPVC) | Penghantar bingkai SS304 | IP65; tali pinggang PVC; kelajuan 20–30 m/min; pengawal keselamatan |

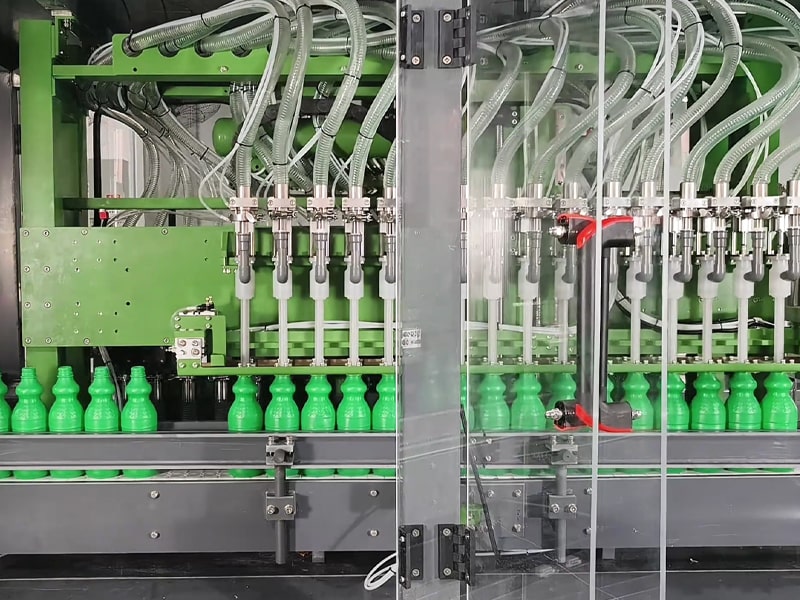

Mesin pengisian berbilang kepala berkelajuan tinggi (kanan) menyepadukan pam gear dan komponen anti-karat untuk mengisi peluntur ke dalam botol 1 L. Semua bahagian basah (pam, injap, muncung) menggunakan bahan tahan kakisan.

Ciri Kejuruteraan Anti Kakisan

Mengendalikan peluntur dengan selamat dicapai melalui kejuruteraan dan reka bentuk bahan:

- Pemilihan Bahan: Semua komponen yang dibasahi adalah tidak reaktif. Kami menggunakan blok pam polivinilidena fluorida (PVDF) atau polipropilena (PP) dan blok injap (PVDF dikenali untuk rintangan kimia yang sangat baik). Tiub dan gasket fleksibel ialah PTFE (Teflon), dipilih kerana lengainya kepada pengoksida. Tangki pengisi utama dan muncung boleh PVC atau PP juga. Malah, reka bentuk industri menentukan PP untuk menghakis dan mengelakkan keluli tahan karat. Sebagai contoh, pengisi anti-karat Landpack menggunakan tiub suapan PTFE dan bingkai PVC/PP. (Reka bentuk kami juga membenarkan muncung titanium pilihan jika diperlukan, kerana titanium adalah salah satu daripada beberapa logam yang serasi dengan peluntur.)

- Reka Bentuk Pam & Injap: Pam gear tertutup mengendalikan peluntur secara berterusan, meminimumkan ricih dan volum mati. Kami muatkan injap sehala dan diafragma bersalut Teflon. Penyambung masuk/luar adalah PVDF, dan semua sambungan menggunakan kelengkapan bergaris PTFE. Injap kawalan PLC mempunyai pengedap PTFE untuk mengelakkan kebocoran. Ringkasnya, "tiada sentuhan logam dengan peluntur" memastikan jangka hayat yang panjang.

- Penghantar & Bingkai: Walaupun rangka mesin adalah SS304 untuk ketegaran, semua permukaan sentuhan yang terdedah kepada percikan atau wap bersalut atau plastik. Tali pinggang penghantar itu sendiri adalah PVC/PVDF, yang menentang klorin. Kawasan tahan karat disiapkan kepada pengilat Ra≤0.8µm yang licin untuk membolehkan pembersihan mudah dan mengelakkan perangkap untuk sisa.

- Penutup dan Keselamatan: Kawasan pengisi diselubungi oleh pelindung polikarbonat, melindungi pengendali daripada asap. Dulang titisan di bawah pengisi dan kelenjar kabel bertutup mengasingkan bahagian elektrik. Panel kawalan kami diberi penarafan IP65 dan terletak di belakang penutup tahan bahan kimia. Reka bentuk kebersihan ini memenuhi piawaian bersih di tempat (CIP) untuk peralatan pemprosesan kimia.

Dengan menggabungkan plastik dan fluoropolimer, garisan itu mencapai prestasi anti-karat yang sebenar. PVDF dan PTFE adalah standard dalam loji kimia atas sebab ini. Semua penderia dan penggerak dipilih untuk keserasian (cth perumah tahan karat atau plastik). Ini memastikan sistem boleh berjalan secara berterusan dengan penyelenggaraan yang minimum dalam persekitaran peluntur.

Pelaksanaan Projek Turnkey dan Sokongan Di Tapak

SFXB menyampaikan projek ini sebagai penyelesaian turnkey, menguruskan semua fasa:

- Kejuruteraan & Reka Bentuk: Kami bermula dengan susun atur CAD terperinci agar sesuai dengan lantai loji pelanggan. Aliran proses, susunan mesin dan utiliti (kuasa, udara, talian kimia) telah ditentukan. Jurutera kami mengendalikan keseluruhan bil bahan dan penyumberan item plumbum panjang (PLC, motor, dll.). Kami mencipta skema kawalan dan skrin HMI untuk memadankan keperluan pelanggan.

- Ujian Penerimaan Kilang (FAT): Sebelum penghantaran, barisan lengkap telah dipasang dan diuji di bengkel kami. Kami mengisi air dan cecair lengai dalam larian mock-up untuk mengesahkan kelajuan, ketepatan dan saling kunci. Jurutera pelanggan hadir melalui video untuk mengesahkan prestasi.

- Penghantaran & Pemasangan: SFXB menyelaraskan penghantaran dan pelepasan kastam. Pasukan perkhidmatan kami mengawasi pemasangan dan penjajaran di kilang pelanggan. Kami menyediakan latihan di tapak supaya pengendali mempelajari antara muka HMI, prosedur pembersihan dan penyelenggaraan asas. Talian telah ditentukur pada peluntur oleh kakitangan kami semasa pentauliahan.

- Permulaan dan Pengesahan: Selepas pemasangan, kami menjalankan barisan dengan peluntur dan resipi PLC pengisi yang diperhalusi. Kami mengukur berat botol dan memastikan penutup dan label digunakan dengan betul pada kelajuan penuh. Tempoh pengoptimuman yang kecil telah menyelesaikan sebarang isu penyegerakan. Projek ini telah disiapkan mengikut jadual, dengan dokumen penyerahan rasmi dan latihan pengguna.

- Sokongan Selepas Jualan: Selaras dengan amalan terbaik industri, kami kekal tersedia untuk alat ganti, penyelesaian masalah dan pengembangan masa hadapan. Modul pam ganti, sandaran PLC dan kit boleh guna telah disediakan. Pendekatan "penyelesaian lengkap" kami bermakna pelanggan mempunyai satu titik hubungan dari kemungkinan melalui pentauliahan.

Botol peluntur kosong yang disuap oleh pengukir (kiri) diindeks pada penghantar dan dijarakkan di bawah pengisi (tengah) untuk dos yang tepat dan bebas kebocoran. Bahan PVC/PVDF melindungi daripada peluntur.

Hasil Prestasi dan Faedah

Talian yang dipasang dengan pantas memenuhi dan melebihi jangkaan. Hasil utama termasuk:

- Kecekapan Pengeluaran: Talian ini boleh dipercayai mencapai 6000 BPH pada 1 L, peningkatan daya pengeluaran melebihi 3× berbanding talian manual sebelumnya. Operasi automatik berterusan menghapuskan masa henti antara syif. Penukaran antara saiz botol (1.0L hingga 0.75L) kini mengambil masa di bawah 15 minit, berkat memori resipi PLC.

- Ketekalan & Ketepatan: Pengisian volumetrik menyampaikan ketepatan ±0.5% pada berat (dalam spesifikasi). Logik "tanpa botol, tanpa isi" automatik menghalang sebarang tumpahan, memaksimumkan hasil produk. Pengesan tork pengehadan memastikan setiap penutup ketat tanpa kerosakan, dan label telah mengekalkan kedudukan melalui pengendalian.

- Kemudahan Operasi: Operator mendapati antara muka skrin sentuh intuitif. Satu resipi PLC merangkumi semua setpoint; melaraskan kelantangan isian ialah beberapa ketikan pada HMI. Sistem ini mempunyai CIP automatik (pembersihan kitaran atas permintaan) terbina dalam, membolehkan pembersihan cepat tanpa pembongkaran. Ringkasnya, talian berjalan pada dasarnya tanpa pengawasan, dengan satu operator setiap syif mengawasi kualiti.

- Rintangan Kakisan dan Masa Beroperasi: Tiada masalah kakisan pada tahun pertama operasi. Pemeriksaan mingguan mengesahkan bahawa bahagian basah PVDF/PTFE tidak menunjukkan tanda haus. Berbeza dengan pengalaman lalu, selang penyelenggaraan telah dipanjangkan; hanya pelinciran rutin motor servo dan penapis udara diperlukan. Kebolehpercayaan ini telah meningkatkan keberkesanan peralatan keseluruhan (OEE) dengan ketara.

- Keselamatan dan Pematuhan: Pengisi tertutup dan pelindung teguh melindungi pekerja daripada pendedahan bahan kimia. Perhentian kecemasan di beberapa stesen memberikan keselamatan tambahan. Permukaan tahan karat dan plastik memenuhi piawaian bersih makanan/pharma, dan pelanggan telah lulus audit dalaman untuk kebersihan loji kimia.

- Maklum Balas Pelanggan: Pelanggan melaporkan pengeluaran yang lebih tinggi secara mendadak dengan buruh yang lebih rendah. Seorang pengurus pengeluaran menyatakan: "Sistem ini berjalan seperti jam dan mudah dibersihkan. Kami tidak lagi bimbang tentang hos berdarah atau kakisan logam - ia dibina tepat untuk peluntur." Maklum balas sedemikian menekankan kesesuaian penyelesaian.

Secara keseluruhannya, pelaburan tersebut menghasilkan pulangan yang cepat melalui pengeluaran yang lebih tinggi, sisa yang lebih rendah dan operasi yang lebih selamat. Pelaksanaan turnkey bermakna pelanggan boleh meningkatkan pengeluaran hampir serta-merta tanpa usaha reka bentuk dalaman.

Mengapa Memilih Jentera Pembungkusan SFXB

Pelanggan memilih SFXB kerana pengalaman, kepakaran dan perkhidmatan hujung ke hujung kami. SFXB (XueBa) pakar dalam talian pengisian cecair automatik, dengan reputasi untuk penyelesaian tersuai, bukan standard. Kekuatan kami termasuk:

- Pengetahuan Industri Dalam: Kami mempunyai pengalaman bertahun-tahun mereka bentuk barisan pembungkusan kimia, daripada asid kepada detergen. Kami memahami cabaran cecair menghakis dan bahan berbahaya.

- Penyelesaian Turnkey Tersuai: Setiap talian direka bentuk mengikut keperluan pelanggan. Kami mengendalikan reka bentuk, fabrikasi, mengawal pengaturcaraan dan pengurusan projek. Seperti yang dikatakan oleh seorang rakan kongsi industri, kami menyediakan "penyelesaian lengkap" termasuk perolehan, penghantaran, pemasangan dan latihan.

- Kecemerlangan Teknikal: Jurutera kami menggunakan pemodelan terkini dan amalan reka bentuk yang bersih. Kami menyepadukan komponen yang diperakui (PLC Siemens/Schneider, servos Panasonic, dll.) dan mengikut protokol kualiti yang ketat untuk memastikan kebolehpercayaan.

- Sokongan Global: Walaupun berpangkalan di Guangzhou, kami menyokong pelanggan antarabangsa dengan pasukan berbahasa Inggeris, pentauliahan dalam talian dan alat ganti tepat pada masanya. Banyak kajian kes lepas (daripada minuman kepada farmasi) membuktikan kewibawaan kami dalam bidang tersebut.

- Perkhidmatan Selepas Jualan: Kami berdiri di belakang sistem kami dengan latihan dan alat ganti. Pengguna mempunyai akses kepada sokongan teknologi dan dokumentasi seumur hidup. Komitmen ini membina kepercayaan – pelanggan tahu kami akan memastikan talian mereka berjalan tahun demi tahun.

Ringkasnya, gabungan unik kejuruteraan mahir dan perkhidmatan responsif SFXB menjadikan kami rakan kongsi yang dipercayai untuk talian pengisian khusus.

Kesimpulan

Talian pengisian peluntur tersuai 6000 BPH ini menunjukkan cara kejuruteraan yang disasarkan menyelesaikan cabaran pembungkusan yang mencabar. Dengan menggunakan bahan kalis kakisan dan jentera ketepatan, kami mencapai pengisian natrium hipoklorit tanpa titisan berkelajuan tinggi - satu pencapaian yang tidak boleh dicapai dengan peralatan luar biasa. Hasilnya ialah barisan pengeluaran yang selamat dan cekap yang memberikan botol peluntur 1 L yang konsisten pada skala industri. Terima kasih kepada pendekatan turnkey, pelanggan memperoleh sistem yang disahkan sepenuhnya dengan usaha yang minimum. Kes ini menunjukkan bagaimana kepakaran SFXB diterjemahkan kepada hasil yang boleh dipercayai untuk pembungkusan cecair menghakis. Kami bersedia untuk mereka bentuk sistem pengisian turnkey yang serupa untuk sebarang aplikasi kimia permintaan tinggi, disokong oleh rekod prestasi dan kecemerlangan kejuruteraan kami yang terbukti.

Soalan Lazim (FAQ) Mengenai Talian Pengisian Bleach

1. Apakah mesin pengisian peluntur?

Mesin pengisian peluntur ialah peralatan khusus yang direka untuk menyalurkan natrium hipoklorit (peluntur) dengan tepat ke dalam bekas, menggunakan bahan tahan kakisan seperti PVC, PVDF dan PTFE. Bahan-bahan ini menghalang degradasi kimia dan memastikan operasi yang selamat dan bebas kebocoran.

2. Mengapakah pengisian anti-karat diperlukan untuk peluntur?

Peluntur sangat oksidatif dan keras dari segi kimia. Logam biasa seperti keluli tahan karat boleh terhakis dengan cepat apabila bersentuhan. Pengisi anti-karat menggunakan plastik lengai dan fluoropolimer (PVDF/PVC/PTFE) untuk melindungi blok pam, injap dan muncung, memastikan jangka hayat dan keselamatan.

3. Seberapa pantas talian 6000 BPH 1L boleh beroperasi?

Talian ini mencapai 6000 botol sejam (kira-kira 100 botol seminit) terima kasih kepada pengisi pam gear 16 kepala, pembongkar berkelajuan tinggi, penutup berputar dan pelabel dipacu servo—menjadikannya sesuai untuk pengeluaran peluntur volum tinggi.

4. Apakah peralatan yang disertakan dalam barisan pengeluaran pengisian penuh?

Barisan pengeluaran pengisian turnkey termasuk:

● Penyahcakar botol berkelajuan tinggi

● 16‑kepala pengisi peluntur anti-karat

● Mesin penutup berputar

● Pelabel servo

● Pengangkut keluli tahan karat PVC/304

● Kawalan HMI/PLC

● Keupayaan pengawalan tertutup dan CIP untuk operasi yang selamat dan bersih

5. Apakah faedah utama ciri kejuruteraan anti-karat?

Reka bentuk anti-karat memastikan:

● Masa operasi yang dilanjutkan—bahan menentang peluntur yang keras

● Tiada kebocoran atau tumpahan—hasil yang lebih baik

● Komponen yang lebih bersih—permukaan licin dan reka bentuk mesra CIP

● Keselamatan pengendali yang dipertingkatkan—sistem tertutup mengurangkan pendedahan

6. Adakah talian ini menyediakan pemasangan dan sokongan turnkey?

Ya—SFXB menyediakan perkhidmatan siap guna yang lengkap, meliputi reka bentuk, kejuruteraan, FAT kilang, penghantaran global, pemasangan di tapak, pentauliahan, latihan pengendali dan sokongan selepas jualan jangka panjang.

7. Sejauh manakah tepat proses pengisian peluntur?

Pengisi pam gear menawarkan ketepatan isipadu ±1%. Sistem "tanpa botol, tanpa isi" menghalang pembaziran, manakala penutupan terkawal tork dan ketepatan label ±1 mm memastikan kualiti yang konsisten.

8. Adakah pertukaran antara saiz botol mudah?

Penukaran botol (cth, dari 1 L hingga 0.75 L) mengambil masa kurang dari 15 minit. Sistem resipi PLC/HMI membenarkan pelarasan satu sentuhan untuk volum, kiraan kepala dan kelajuan talian.

9. Apakah penyelenggaraan yang diperlukan oleh talian itu?

Penyelenggaraan adalah minimum. Kebanyakan bahagian yang tidak membasahkan adalah standard; hanya komponen yang dibasahi PTFE/PVDF dan peluntur bersentuhan penghantar PVC. Tugas rutin termasuk pelinciran motor servo, penukaran penapis dan pemeriksaan berkala—tiada pembaikan berkaitan kakisan.

10. Adakah sistem ini selamat dan patuh untuk pengeluaran bahan kimia?

betul-betul. Barisan ini memenuhi piawaian kebersihan dan keselamatan industri dengan:

● Kawasan pengisi tertutup

● Panel kawalan berkadar IP65

● Saling kunci keselamatan & EM berhenti

● Bingkai dan pelindung tahan karat 304 licin untuk memudahkan pembersihan dan lulus audit loji

Komen