ボトリングラインマシン:定義と主要コンポーネント

ボトリングラインマシンは、飲料、水、医薬品、消費財などの工場で、ボトルへの充填、キャップ、ラベル貼付、包装を自動化する統合システムです。本質的に、ボトリングラインマシン(ボトル充填ラインとも呼ばれます)は「あらゆるボトリングプロセスのバックボーン」であり、ボトルへの充填、密封、包装の全工程を処理できるように設計されています。これらの生産ラインは、水、ジュース、ソーダ、オイル、シロップ、さらには錠剤まで、大量にボトルに充填することができます。通常は手作業で行われる作業を自動化することで、ボトリングラインは生産性、精度、衛生面を大幅に向上させ、廃棄物と人件費を削減します。

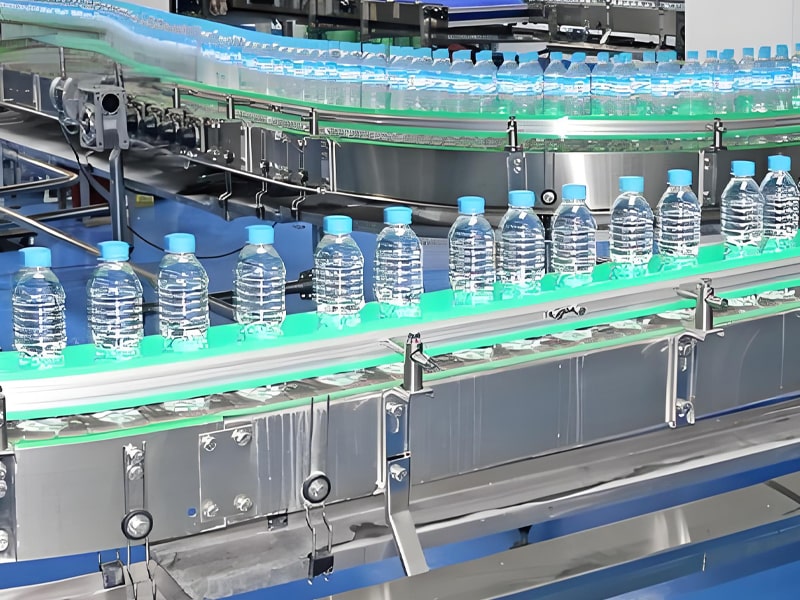

図:ボトルアンスクランブラーと充填機、コンベア、ポンプを組み合わせた最新のインライン充填ライン。このような機械は、水や飲料の包装工程の各ステップを自動化します。

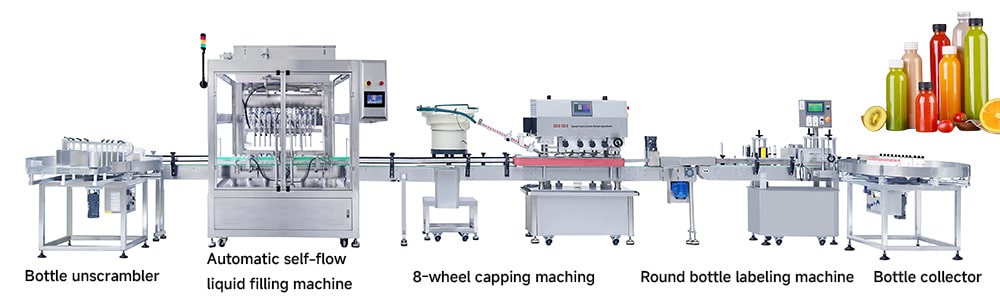

ボトリング ライン マシンには通常、複数のコア モジュールまたはステーションが含まれます。

- ボトルアンスクランブラー(ソーター): 空のボトルを正しい向きでライン上に送ります。

- ボトルクリーナー/リンサー: 充填前に空気または水のジェットを使用してボトルを洗浄および殺菌します。

- ボトル充填機: 液体または製品を各ボトルに正確に充填します。例えば、給水ラインでは、低粘度の液体に最適化された重力式充填機がよく使用されます。

- キャッパー(閉鎖機): 密封されたボトルにキャップまたはコルクを取り付けて締め、気密性を確保します。

- ラベラー: ブランドや規制情報を記載した粘着ラベルまたはスリーブをボトルに貼り付けます。

- パッケージ/グループ化: 一部のラインには、充填されたボトルを出荷用に束ねるカートン詰め機やシュリンクラッピング機が含まれます。

- コンベアシステム: ボトルをステーションからステーションへ安定して移動させます。コンベアは調整可能で、さまざまなボトルサイズに対応し、スムーズな流れを維持します。

- コントロールパネル: 中央PLCベースのインターフェースにより、オペレーターは充填量や速度を設定し、すべてのモジュールを同期させることができます。この「頭脳」は、充填機、キャッパー、その他のモジュール間のタイミングを調整します。

- センサーと検査: 光電センサーがボトルの存在と位置を検出し(空の充填を防止)、ビジョン システムと金属探知機が品質と安全性を確保します。

各モジュールは連携して動作し、一体化したボトリングシステムを形成します。ある専門家が指摘するように、「完全なボトリングラインは通常、工程の各ステップを処理するために複数のコンポーネントを統合しています」。これには、アンスクランブラーやリンサーから、充填機、キャッパー、シーラー、ラベラーまでが含まれます。例えば、業務用の飲料水ボトリングラインでは、まずエアリンサーでボトルを洗浄し、次に水充填機でボトルに充填し、自動的にキャップを締め、最後にラベルを貼ってから包装します。高速ラインでは、ロータリーインデックスマシンを使用することで、複数のノズルから多数のボトルに同時に充填できるため、生産性が大幅に向上します。

ボトリングラインマシンの仕組み

現代のボトリングラインは完全に自動化されており、高度な制御が採用されていることが多いです。 一般的なワークフローは次のとおりです。

- 哺乳瓶での授乳: 空のボトルがコンベアで運ばれてきます。アンスクランブラーまたはボトル選別機がボトルを整列させ、方向を決めます。

- 洗浄/すすぎ: ボトルは空気または水で洗浄され、埃や汚染物質が除去されます。この工程は消耗品(水、ジュース、医薬品)にとって非常に重要であり、衛生を確保します。

- 充填: ボトルは充填ステーションへと移動します。製品に応じて、異なる充填技術が使用されます。

- 重力充填剤 薄い静止した液体(飲料水など)用。

- オーバーフロー/圧力フィラー 炭酸飲料や粘性飲料用。

- ピストン式またはポンプ式のフィラー シロップやローションなどの濃い液体用。

- 真空充填機 酸素に敏感な飲料に不活性ガス層を注入できます。

各ボトルは充填ノズルの下に設置され、正確な量が吐出されます。センサーがボトルが正しく設置されている場合にのみノズルから充填されるため、液漏れを防ぎます。

- キャッピング: 充填後すぐに、自動キャッパーが各ボトルにキャップまたはコルクをしっかりと締めます。キャッピングヘッドは、漏れを防ぐためにキャップを適切な締め付け具合に締め付けます。

- シーリング(オプション): 一部の製品では、改ざん防止のためにホイルシールまたはシュリンクバンドが必要です。

- ラベリング: キャップをされたボトルはラベラーに送られ、そこでステッカーを貼ったり、ラベルを均一に巻いたりします。

- パッケージ: 最後に、充填されラベルが貼られたボトルはグループ化され、梱包され(たとえば、シュリンクラップまたは段ボール箱で)、出荷のためにパレットに積み込まれます。

インライン vs. ロータリー: 多くの充填ラインでは、インライン(モノブロック)マシンが採用されています。インラインマシンでは、ボトルが直線状の充填機、キャッパー、ラベラーの下を連続的に移動していきます。一方、回転式マシン(上図参照)は高速処理に使用されます。回転するターンテーブルによって複数のボトルが並行して充填されるため、スループットが大幅に向上します。

ボトリングラインと機械の種類

ボトリングラインは業界や製品ごとにカスタマイズされます。

- 水のボトリングライン: 高純度を実現するために設計されたこれらのラインには、専用のボトルウォーター充填機と衛生システムが含まれています。水の風味を保つために、エアリンサーや重力充填機が使用されることが多いです。

- 飲料(ソフトドリンク/ジュース)ライン: 炭酸飲料用の設備を備え、炭酸ガスの保持のためにカウンタープレッシャーフィラーを使用しています。ジュースやお茶用のラインには、低温殺菌装置やミキシング装置が含まれる場合があります。

- ワインとスピリッツのライン: 優しい充填機とコルク栓、またはスクリューキャップ式のキャッパーを採用。ワイン製造ラインでは、風味を保つために真空充填と負圧コルク栓を採用していることが多いです。

- 医薬品/食品ライン: ステンレス製の衛生的な部品を使用してください。シロップや液剤の充填機には、錠剤充填機や箔シール用の誘導シール機などが含まれます。

各ラインは半自動(オペレーターがボトルやキャップを装着する)または全自動のいずれのラインでも稼働可能です。自動システムは1時間あたり数万本のボトルを処理できます。あるメーカーが指摘するように、全自動ラインは最小限の手作業で「様々な液体製品をボトルに充填、キャップ、ラベルを貼り、包装する」ことができます。

特殊な充填技術

ボトリングマシンの主な違いは、製品と容器によって生じます。

- 重力充填機と圧力充填機: 重力式充填機(多くの場合、静水用)は、単に液体をボトルに流し込みますが、圧力式充填機は炭酸飲料や泡立つ飲料を扱います。

- ボリュームフィラーとレベルフィラー: 容積式充填機は各ボトルに正確な量を充填します(正確な投与に重要)。一方、レベル式充填機はボトル上の目視可能な線まで充填します。オーバーフロー式充填機は、均一性を保つために一般的に使用されています。

- インライン vs. ロータリー: インライン充填機はボトルをライン上で順次充填します。一方、ロータリー充填機は回転テーブルを用いて多数のボトルを同時に充填します。ロータリー式充填機は速度は速いですが、構造が複雑で高価です。

- リニア(コンベア)フィラー: 一部のラインでは、直線インデックスを使用しており、ボトルは各機械(リンサー、フィラー、キャッパー)の下のコンベア上を段階的に移動し、精度と中程度の速度を兼ね備えています。

選択は生産量、ボトルのサイズ、予算によって異なります。少量生産には手動または半自動の機械がありますが、ほとんどの商業施設では、労働力を最小限に抑え、生産性を最大化するために全自動ラインを使用しています。

ボトリングラインマシンの利点

ボトリング ライン マシン (またはフル ボトリング ライン) を導入すると、次のような多くの利点が得られます。

- 高効率&高速: 自動充填およびキャッピングにより、生産速度が大幅に向上します (1 時間あたり数千本のボトル)。

- 一貫した精度: 精密な充填機とセンサーにより、各ボトルに正確に同じ容量が入っていることが保証され、製品の一貫性が向上し、過剰充填が削減されます。

- 労働力の節約: 自動化されたラインは手作業の必要性を減らし、コストと人的ミスを削減します。キャップの取り扱いやラベル貼りといった複雑な作業も機械化できます。

- 強化された衛生: 食品・飲料製造においては、衛生的な設計と自動リンサーが厳格な清浄基準を満たしています。密閉型機械とCIP(定置洗浄)システムにより、汚染を最小限に抑えることができます。

- 品質管理: 多くのラインには、欠陥を検出するための自動検査(充填レベル検出器、金属検出器、リークテストなど)が含まれています。

- スケーラビリティ: マシンはさまざまなボトル サイズに合わせて構成したり、追加のモジュール (追加のラベラーやパッケージング装置など) でアップグレードしたりできるため、容量を簡単に拡張できます。

- 廃棄物の削減: 正確な充填とキャッピングにより、液漏れや腐敗を防ぎます。例えば、校正されたポンプは正確な量の液体を吐出し、製品の損失を最小限に抑えます。

- 規制コンプライアンス: 機器は、材料およびトレーサビリティに関する業界基準(FDA、CE)を満たすように設計できます。自動データロギングは監査に役立ちます。

つまり、ボトリングラインマシンは包装プロセス全体を効率化します。業界関係者によると、適切に設計されたラインは「効率を最大化し、人件費を削減し、ミスを最小限に抑え、全体的な生産性を向上させます」。これらのメリットこそが、小規模な飲料メーカーでさえも完全なボトリングラインに投資する理由であり、一貫した生産品質が競争優位性をもたらすのです。

ボトリング設備の選択とメンテナンス

ボトル充填ラインを選択する際、メーカーは以下を考慮する必要があります。

- 生産ニーズ: 必要な出力(ボトル/時間)、ボトルの形状/サイズ、製品特性(炭酸化、粘度)。

- 自動化レベル: 全自動(高速、労力が少ない)対半自動(コストが低い、手作業が多い)。

- 品質と信頼性: ブランドの評判は重要です。信頼性の高い機械はダウンタイムを最小限に抑えます。食品・飲料ラインには、ステンレス鋼構造とCE/FDA認証を備えた機械をお選びください。

- 柔軟性: クイックチェンジオーバー機能を備えたマシンは、複数のボトル形式に対応できるため、さまざまな製品ラインを持つ企業にとって便利です。

- 合計費用: 長期的な価値を検討してください。自動化システムは初期費用は高くなりますが、人件費の削減と効率化によって大きなROI(投資収益率)が得られます。

ボトリングラインは設置後、定期的なメンテナンスと洗浄が必要です。多くのラインでは、充填機や配管を分解することなく殺菌するCIP(定置洗浄)システムが採用されており、水や飲料の安全性にとって非常に重要です。センサーや機械部品の定期的な校正により、高い精度を維持できます。適切なメンテナンスを行えば、ボトリングマシンは何十年にもわたって信頼性の高い稼働を維持できます。

結論

ボトリングラインマシン(またはボトル充填ライン)は、単一の機器ではなく、ボトル入り製品を包装するための生産システム全体を指します。コンベア、充填機、キャッパー、その他のモジュールを組み合わせ、空のボトルを工業規模で販売可能な製品へと変換します。洗浄、充填、シール、ラベル貼付など、各工程を自動化することで、これらのラインは高速性、精度、そして品質管理を実現します。ボトル入り飲料水、ソーダ、ワイン、医薬品など、どのような製品であっても、安全基準を満たし、市場の需要に効率的に応えるためには、適切なボトリングライン機器を選択することが不可欠です。

メーカーは、ボトリング設備への投資において、製品の種類、ライン速度、衛生要件といった要素を考慮します。いずれの場合も、適切に設計されたボトリングラインマシンは、スループットの向上、充填精度の安定化、労働力の削減、そして全体的な生産歩留まりの向上といった明確なメリットをもたらします。飲料・包装業界が進化を続ける中、現代のボトリングラインは、常に一歩先を行くために、スマートな制御と自動化をますます取り入れています。ボトル入り製品を製造するあらゆる企業にとって、ボトリングラインマシンの機能を理解することは不可欠です。これは、液体包装工程における生産性と製品品質の重要な推進力となるからです。

ボトリングラインマシンに関するよくある質問

ボトリングラインマシンとは何ですか?

ボトリングラインマシン、またはボトル充填ラインは、ボトルの洗浄、充填、キャッピング、ラベリング、包装の全工程を自動化する統合生産システムです。リンサー、フィラー、キャッパー、ラベラー、コンベア、制御システムなどのモジュールを使用してボトルの連続フローを処理し、水や飲料から油、化学薬品、医薬品まで、さまざまな業界で高速かつ安定した生産を実現します。

インラインボトリングラインマシンとロータリーボトリングラインマシンの違いは何ですか?

インライン(またはモノブロック)充填ラインは、ボトルを直線的に移動させ、各工程(リンス、充填、キャップ、ラベル貼付)を順番に進めます。一方、ロータリー式充填機は回転するターンテーブルを用いて複数のボトルに同時に充填するため、はるかに高いスループットを実現します。インラインシステムは、中程度の充填量のニーズにはよりシンプルでコスト効率に優れており、ロータリー式充填機は大規模で高速な充填に適しています。

ボトル充填ラインはさまざまな種類の液体を処理できますか?

はい、その通りです。ボトリングライン設備は、低粘度の水や炭酸飲料から、高粘度の油、シロップ、さらには化学薬品まで、幅広い液体に対応できるようカスタマイズできます。重要なのは、適切な充填技術を選択することです。静止液体には重力充填またはオーバーフロー充填、発泡性または粘性製品にはカウンタープレッシャー充填またはピストン充填、精密な計量には真空充填または容積式充填が適しています。

ボトリングラインマシンでボトルのサイズを変更するのはどれくらい簡単ですか?

現代の充填ラインマシンは柔軟性を重視して設計されています。多くのマシンは、電動高さ調整ノブ、ノブ、タッチスクリーンインターフェース上のプリセット「レシピ」など、工具を使わずに調整できるため、迅速なフォーマット変更が可能です。この柔軟性により、ダウンタイムを最小限に抑えながら、異なる種類やサイズの容器への切り替えが容易に行えます。

半自動と全自動のどちらのレベルの自動化を選択すればよいですか?

適切なレベルは、生産目標によって異なります。

● 半自動ラインはコスト効率が高くシンプルで、小ロットや多様な生産工程に適しています。

● 全自動システムは、高速化、省力化、高スループットを実現し、大量充填に最適です。多くの最新システムはモジュール式でアップグレードも可能であり、需要の増加に合わせて段階的に自動化を進めることができます。

適切な充填方法を選択するにはどうすればよいでしょうか?

製品の特性を考慮してください。

● 重力充填は、水のような薄く静止した液体に最適です。

● 炭酸飲料の場合は、オーバーフロー充填または圧力充填が適しています。

● ピストンまたはポンプ充填は粘性製品に適しています。

● 容積式充填機は正確な量を充填しますが、水平式充填機は目盛りに沿って均一に充填します。製品の粘度、包装、バッチ精度のニーズに合わせて充填方法を選択してください。

ボトリングラインマシンの主な利点は何ですか?

主な利点は次のとおりです。

●高速・安定生産。

● 正確な充填量と無駄の削減。

● 人件費を削減し、エラーを最小限に抑えます。

● 自動洗浄(CIP システムなど)による衛生状態の強化。

● センサーと検査による品質管理の向上。

● さまざまなボトル形式に対応する拡張性と柔軟性。

● 規制コンプライアンスとトレーサビリティの向上。

ボトル充填ラインを維持するためのベストプラクティスは何ですか?

長期的な信頼性と稼働時間を確保するには:

● 分解せずに定期的な衛生管理を行うには、CIP (Clean-in-Place) システムを使用します。

● センサーとノズルの定期的な校正をスケジュールします。

● 摩耗した/詰まった部品を清掃または交換します。

● 充填精度を維持するために、バルブのタイミングと圧力を監視および調整します。

● オペレータのトレーニングを提供し、問題を早期に検出するための予防保守計画を設定します(例:充填レベルの不一致やフロー供給の中断)。

特定のニーズに合わせてボトリングラインの設備をカスタマイズすることは可能ですか?

はい。ほとんどのメーカーは、お客様の製品、ボトルデザイン、生産量、自動化レベル、衛生要件に合わせてカスタマイズされたボトリングラインソリューションを提供しています。カスタマイズには、特殊な充填材、材質の選択(例:衛生要件に適したステンレス鋼)、レイアウト調整、検査システムや代替キャッパーなどの追加モジュールが含まれます。

ボトリングラインにはどのような安全機能が必要ですか?

現代のボトリングラインには以下を組み込む必要があります。

● アクセス可能な箇所に緊急停止ボタンを設置します。

● 可動部分へのアクセスを防止するセンサーベースのガードとインターロック。

● 故障時には自動的に電源が切れます。

● 関連する安全および電気規格への準拠。

● 日常的な操作およびメンテナンス中の安全を維持するための明確なオペレータートレーニング。

| 参考文献: | |

| 1. | ウィキペディア – 「ボトリングライン” |

| 2. | 世界のボトリングライン機械市場 – 高速包装の未来 ——出典:ステラマーケットリサーチ |

| 3. | ウィキペディア –”包装機械「 |

| 4. | 液体充填ラインの概要 ——出典: ユンドゥフィリング |

コメント