今日のダイナミックな製造業においては、多様な製品ラインや変動する市場ニーズ、厳格な規制遵守、そしてスペースの制約など、汎用的なソリューションでは、個々のビジネスニーズに対応できないことがよくあります。こうした複雑さが、高度に専門化された、オーダーメイドのソリューションへの移行を促しています。 カスタマイズされた包装生産ライン 単なる費用ではなく、戦略的な投資です。スループットの最適化、コスト削減、品質向上、そして競争優位性の確保につながります。既存の業務と将来の成長をシームレスに統合するシステムを設計することが重要です。このガイドでは、カスタムパッケージ生産ラインの開発における11の重要なステップを、初期構想から長期サポートまで概説し、プロジェクトの成功を確実にするための科学的・技術的な考慮事項を詳細に解説します。

汎用的なソリューションでは、変化する生産環境や変化するビジネス課題に適応できないため、カスタマイズは戦略的に不可欠です。カスタマイズを長期的な競争優位性への投資と捉えることで、SFXBのようなメーカーは戦略的パートナーとしての地位を確立できます。本レポートは、科学的でありながら分かりやすい視点を提供し、複雑なプロセスを11のステップに分解することで、B2Bの意思決定者に情報を提供し、信頼を構築し、メーカーをプロフェッショナルで信頼できるパートナーとして位置付けます。

表1:カスタムパッケージラインへの11ステップの道のり

| ステップ番号 | プロセス段階 | 主な活動 | クライアントの関与 | 期待される結果 |

| 1 | 梱包要件 | 詳細なニーズ評価、製品分析、運用目標、規制遵守評価 | 積極的な参加、詳細なデータの提供 | 明確なプロジェクト範囲と技術仕様 |

| 2 | 提案見積 | 予備的なソリューション設計、コスト見積もり、初期実現可能性調査 | 予備提案と予算の検討 | カスタマイズされたソリューションの初期フレームワークと投資の概要 |

| 3 | テクニカルコミュニケーション | 詳細な議論、設計の反復、技術仕様の確認、レイアウト計画、シミュレーションの最適化 | フィードバックと確認、技術会議への参加 | 最終的な設計図と技術的な詳細 |

| 4 | 計画の確認 | 最終設計承認、契約締結、プロジェクトタイムラインおよびマイルストーンの確認 | 最終確認と契約締結 | 法的拘束力のあるプロジェクト契約、正式なプロジェクト開始 |

| 5 | 保証金の支払い | 製造プロセスの開始、原材料および部品の調達 | 合意した保証金の支払い | 生産段階の正式な開始 |

| 6 | 生産確認 | 部品調達、カスタム部品製造、機械組立、自動化システム統合、品質管理 | 定期的な進捗状況の更新、オプションの工場訪問 | 設計仕様を満たす高品質の機器製造が完了 |

| 7 | 残金の支払い | 生産の進捗または完了に基づく支払い | 残額の支払い | 機器の出荷準備が完了し、財務プロセスも完了 |

| 8 | 顧客検査 | 工場受入試験(FAT)、性能検証、品質基準チェック | FATへの現地またはリモート参加、最終承認 | 機器がすべての性能および品質要件を満たしていることの確認 |

| 9 | 玄関先まで配達 | 物流手配、安全輸送、通関 | 商品の受け取り、現場でのサポートの提供 | 顧客の指定場所への機器の安全かつタイムリーな配送 |

| 10 | 設置トレーニング | 現場での機器の設置、ユーティリティの接続、最終調整、操作および保守のトレーニング | 現場の準備、トレーニングのための運用・保守担当者の派遣 | 設備は完全に稼働しており、クライアントチームは独立した操作とメンテナンスが可能です。 |

| 11 | 丁寧なアフターサービス | 継続的な技術サポート、スペアパーツの供給、定期メンテナンス、システムアップグレードサービス | サービスリクエストの送信、運用フィードバックの提供 | 設備の長期にわたる効率的な運用、顧客への継続的な安定生産 |

フェーズ1:概念化とコラボレーション - ビジョンの定義

カスタムパッケージ生産ラインの構築は、お客様独自の運用エコシステムを深く理解することから始まります。最初の「パッケージ要件」段階では、単純なチェックリストにとどまらず、製品とその環境を徹底的に把握することが求められます。

1. 独自のパッケージ要件を深く掘り下げる

包括的な評価では、製品の物理的特性(サイズ、重量、壊れやすさ)、包装材料の特性、そして望ましい外観を検証します。これらの詳細は、最適な機械選定と包装ライン全体の設計に不可欠であり、製品とプロセスの完璧なマッチングを実現します。物理的特性に加え、生産速度、利用可能なスペース、規制要件(例:FDA、食品/医薬品のCE)を理解することも不可欠です。コンプライアンスを早期に統合することで、コストのかかる再設計を回避できます。メーカーがクライアントチームの延長として機能し、コンサルティング型のアプローチをとることで、ソリューションが差し迫ったニーズとより広範な戦略目標の両方を満たすことが可能になります。また、優れた設計は、操作性、メンテナンスの容易さ、そして作業員の安全性を最優先に考慮し、生産性と満足度を向上させます。

2. 優れた設計図作成:提案書と見積書

お客様のニーズを把握した後、「見積提案」段階では、要件を具体的なソリューションと暫定的なコスト見積もりに落とし込みます。エンジニアリングチームは、カスタムパッケージ生産ラインの予備設計とレイアウトを概念化し、適切な機械を選定し、最適な製品フローを決定します。システム統合が鍵となり、充填機、キャッパー、ラベラー、ケースパッカー、コンベアラインなどのコンポーネントがシームレスに動作することを保証します。暫定見積には、必要な機器、見積コスト、スケジュール、カスタム機能の詳細が記載されており、初期の実現可能性調査として機能します。お客様は、この提案と予算をレビューし、ビジネスの期待値との整合性について話し合います。

3. 精密エンジニアリング:技術コミュニケーションと最適化

「テクニカルコミュニケーション」は、エンジニアリングチームがクライアントとの綿密な意見交換を通じて予備設計を洗練させていく、ダイナミックで協調的な段階です。これにより、包装生産ラインのあらゆる細部が正確な要件に適合していることが保証されます。シミュレーションソフトウェアなどの高度なツールは、包装ラインのレイアウトを最適化し、パフォーマンスを予測することで、ボトルネックを最小限に抑え、スループットを最大化し、プロジェクトリスクを軽減します。シミュレーションにより、構成を仮想的にテストし、最適な効率と機能性を実現できます。拡張性と将来的な互換性も考慮されているため、カスタマイズされた包装ラインは、大規模な改修を行うことなく、将来の製品変更や需要の増加にも対応でき、長期的な投資を保護します。この継続的なコラボレーションにより、期待を満たし、それを上回る設計ブループリントが完成します。

第2段階:設計から実現へ – 生産と品質保証

設計図が完成し承認されると、プロジェクトは重要な実行段階に入ります。この段階では、コンセプトを具体的な機械設備へと落とし込み、最高水準の品質を確保します。

4. パートナーシップの強化:計画の確認

「計画確認」は、プロジェクトを設計から製造へと移行させる正式なマイルストーンです。クライアントは、すべての技術仕様、設計図面、スケジュール、そして費用見積りについて最終的な確認と承認を行います。この重要なステップにより、最終製品と成果物に対する相互理解が確保されます。クライアントによる設計書類と契約書への承認は、法的拘束力のあるパートナーシップの締結を意味し、製造フェーズが正式に開始され、その後の生産活動のための確固たる基盤が築かれます。

5. プロジェクト開始:デポジットの支払い

正式な計画確定後、クライアントは契約に基づきプロジェクトデポジットをお支払いいただきます。この資金により、カスタムパッケージ製造ラインの製造プロセスが開始され、メーカーは原材料、カスタム部品の調達、生産スケジュールの策定が可能になります。デポジットは、計画から実行への正式な移行を示すものであり、双方のコミットメントを示すものです。

6. ものづくりの技術:生産確認

「生産確認」段階では、カスタマイズされた包装生産ラインを図面から現実のものにしていきます。確認された設計に基づき、メーカーは部品を調達し、カスタムパーツを精密に製造し、機械設備を組み立てます。これには、包装機械(充填機、キャッパー、ラベラー)の綿密な組み立てと、コンベアラインシステムを介して統合された包装ラインへの統合が含まれます。現代の製造業では、精度、速度、安全性、効率性を向上させるために、ロボット工学と自動化が重視されています。厳格な品質管理により、すべての部品とアセンブリが仕様を満たしていることが保証されます。専門的なプロジェクト管理により、明確なマイルストーンと定期的な更新により、スケジュールと予算内でプロセスが維持されます。お客様には進捗状況の最新情報が提供され、工場見学の手配も可能です。

7. マイルストーン達成: 残金の支払い

包装生産ラインの製造が完了に近づくと、クライアントは通常、主要な生産マイルストーンまたは出荷前に契約ごとに残金をお支払いいただきます。このお支払いは、製造フェーズが無事完了し、顧客による検査、納品、設置の準備が整ったことを意味します。このステップにより、財務と実際の進捗が同期され、透明性と信頼が維持されます。

フェーズ3:実装と長期的なパートナーシップ - 提供とサポート

カスタマイズされたパッケージ生産ラインが製造されると、後続の段階ではスムーズな配送、設置、運用が保証され、効率的なパフォーマンスが継続的に長期にわたってサポートされます。

8. 完璧なパフォーマンスの保証:顧客検査(FAT)

出荷前に、包装生産ラインはメーカーの施設で厳格な「工場受入試験」(FAT)を受け、すべての性能および品質基準を満たしていることを確認します。お客様にもご来場いただき、製造品質、機能の完全性を検査し、速度、精度、安定性といったパフォーマンス指標を検証します。FATは、投資リスクの軽減、コンプライアンスに準拠した機能的なシステムの確保、そして納品後の問題の最小化に不可欠です。この透明性のある検証は、お客様の信頼を築き、メーカーのプロフェッショナリズムを強化します。

9. シームレスな移行:玄関先への配達

FAT(最終検査)と顧客承認の取得後、メーカーは「Delivery to Door(ドアまでお届け)」の物流業務を担当します。これには、綿密な梱包、適切な輸送手段(海上、航空、陸上)の選定、通関手続きが含まれます。目標は、梱包生産ラインを安全かつタイムリーに顧客の工場に納入することです。専門的な物流体制により、生産施設から顧客サイトへのシームレスな移行、そして設置と試運転の準備が確実に行われます。

10. チームの強化:インストールとトレーニング

機器到着後、専門チームが「設置とトレーニング」を実施します。この重要な段階には、現場での機器の設置、ユーティリティ(電源、エア)への接続、そして包装ラインの最適な運用のための最終調整が含まれます。チームは、コンベアラインや個々の機械を含むすべてのコンポーネントが正しく配置され、相乗効果を発揮することを確認します。同時に、メーカーの専門家によるお客様の運用・保守担当者向けの包括的なトレーニングも実施します。このトレーニングでは、日常的な操作、トラブルシューティング、予防保守、安全プロトコルなどを網羅し、お客様のチームが包装生産ラインの効率を最大化し、ダウンタイムを最小限に抑えられるよう支援します。徹底したトレーニングにより、スムーズな移行と迅速な生産性向上が保証されるだけでなく、操作、保守、安全性といった人的要因も考慮されます。

11. 揺るぎないコミットメント:丁寧なアフターサービス

カスタマイズされた包装生産ラインの納入と設置は、長期的なパートナーシップの始まりとなります。メーカーは、機器のライフサイクル全体を通して最適なパフォーマンスを保証するために、「きめ細やかなアフターサービス」を提供します。これには、継続的な技術サポート、タイムリーなスペアパーツの供給、そして定期的なメンテナンスが含まれます。技術サポートでは、運用上の問題に対する専門的なアドバイスを提供し、スペアパーツはダウンタイムを最小限に抑えます。定期的なメンテナンスは、機器の寿命と効率を延ばします。システムアップグレードサービスは、包装ラインを常に最新の状態に保ちます。このコミットメントは、初期投資が継続的な利益を生み出し、機器の寿命とパフォーマンスを最大限に高めることを保証する、安心の実現につながります。

SFXB(XueBa)の優位性:当社のカスタマイズソリューションが比類のないROIを実現する理由

カスタマイズされたパッケージ生産ラインを選択すると、運用効率が向上します。 SFXBは、各企業の固有の課題を理解し、比類のない投資収益率(ROI)を実現するカスタマイズされたソリューションを提供します。カスタマイズされたパッケージング ラインの利点には、効率の向上、人件費の削減、スループットの増加、製品品質の向上などがあります。

|

|

|

|

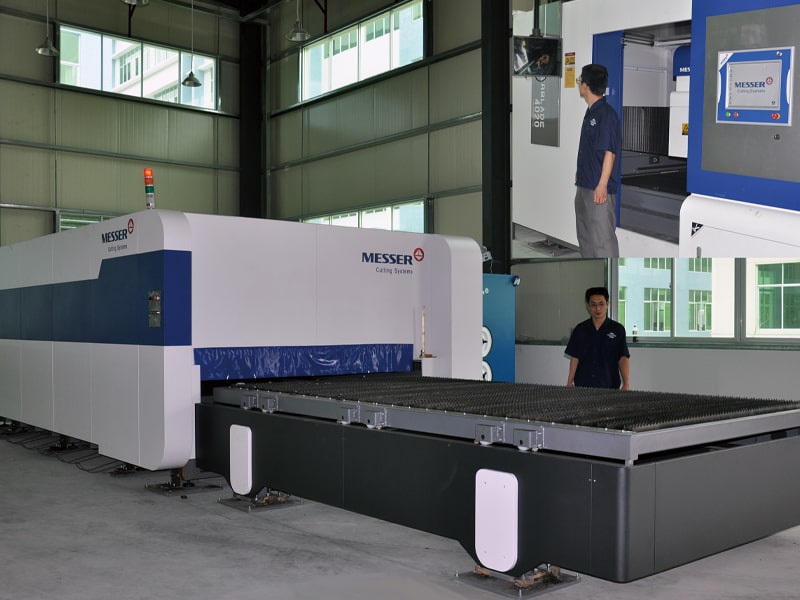

| 品質管理 | 3Dテスター | レーザー切断機 | CNC彫刻機 |

|

|

|

|

| 数値制御ベンダー | 数値制御旋盤 | CNC加工センター | ピストンシリンダーの精密加工 |

表2: カスタマイズされた包装生産ラインの主な利点

| 優位領域 | 説明 | SFXBのカスタムプロセスが実現する方法 |

| 最適化された効率 | ボトルネックを解消し、シームレスな生産フローを確保し、時間当たりの生産量を最大化します。 | シミュレーションソフトウェアを使用した詳細なニーズ評価とレイアウトの最適化を通じて、 包装ライン 設計はクライアントの生産目標に完全に一致し、ダウンタイムを最小限に抑え、総合設備効率 (OEE) を向上させます。 |

| コスト削減 | 労働要件を減らし、材料の無駄を最小限に抑え、エネルギー消費を最適化することで運用コストを削減します。 | 正確なソリューション設計と技術的なコミュニケーションにより、機器の選択と自動化レベルがクライアントの予算と長期的な運用コスト目標と一致するようになり、不必要な投資やリソースの無駄を回避できます。 |

| 製品品質の向上 | 梱包プロセスの精度と一貫性を確保し、製品の損傷や梱包の欠陥を削減します。 | 製品の物理的特性と梱包材に関する詳細な理解と、厳格な工場受入テスト (FAT) を組み合わせることで、梱包精度と製品保護における優れたパフォーマンスが保証されます。 |

| 柔軟性と拡張性の向上 | 大規模な設備変更をすることなく、将来の製品バリエーションや生産量の増加に対応できます。 | 拡張性と将来の互換性を考慮した設計段階が組み込まれており、 包装生産ライン 将来の市場の変化や事業拡大に適応し、クライアントの長期投資を保護します。 |

| 規制コンプライアンス | 保証する 包装生産ライン 業界固有の法律、規制、安全基準をすべて遵守します。 | 業界固有の規制 (FDA、CE など) はプロジェクトの開始当初から設計に組み込まれており、厳格な品質管理とテストにより最終的な機器が完全に準拠していることが保証され、潜在的な法的リスクや罰則が回避されます。 |

| 作業員の安全性と操作性の向上 | 人間工学に基づいた設計により、オペレーターの安全性、快適性、使いやすさが確保されます。 | 技術的なコミュニケーションの段階では「人的要素」が徹底的に考慮され、操作と保守が容易なユーザーフレンドリーなシステムが実現され、従業員の満足度と生産性が向上します。 |

| 長期的な信頼性とサポート | 継続的な技術サポート、スペアパーツの供給、メンテナンス サービスへのアクセスにより、長期にわたる安定した機器の運用が保証されます。 | SFXBは、包括的な設置トレーニングと丁寧なアフターサービスの提供を通じて、お客様の 包装生産ライン 長期にわたって効率的かつ安定的に動作し、機器の寿命を最大限に延ばします。 |

SFXBの専門知識は、堅牢なプロジェクト管理に表れています。複雑な設計・建設プロセスを、明確なマイルストーンに基づき、スケジュールと予算内で確実に遂行します。さらに、私たちの強みは、コラボレーションとコミュニケーションを最優先にすることです。お客様とソリューションを共創し、最終的なパッケージ生産ラインがお客様の独自の生産ニーズと将来のビジョンに完璧に適合するよう尽力します。

結論:パッケージングイノベーションにおける戦略的パートナー

カスタマイズされた包装生産ラインの導入は、綿密な計画、専門家による実行、そして継続的なサポートを必要とする複雑なエンジニアリング作業です。要件の理解と綿密な設計から、精密な製造、品質保証、設置、トレーニング、そして長期的なアフターサービスに至るまで、すべてのステップが非常に重要です。SFXBの11段階のカスタムプロセスは、お客様を体系的に導き、納品される包装生産ラインが期待を上回ることを保証します。

このテーラーメイドなアプローチにより、企業は大幅な効率向上、コスト最適化、製品品質の向上、そして将来を見据えた拡張性を実現できるため、カスタマイズされたソリューションは不可欠な戦略的投資となります。SFXBは、深い専門知識と顧客中心のモデルを活用し、ビジネスの成長を促進するパッケージ生産ラインを構築することで、パッケージングイノベーションにおける戦略的パートナーとなることに尽力しています。

お客様の独自のニーズに完璧に適合し、運用効率を高め、長期的な競争優位性を確保する包装生産ラインソリューションをお探しの場合は、 SFXBに連絡する 今日から始めましょう カスタマイズされたパッケージ 旅。

カスタムパッケージ生産ラインに関するよくある質問(FAQ)

1.カスタマイズパッケージ生産ラインとは何ですか?

カスタマイズされた包装生産ラインは、企業の生産環境の固有のニーズを満たすように設計されたテーラーメイドのソリューションです。これには、業界固有の規制を遵守しながら、効率を最適化し、コストを削減し、製品品質を保証するカスタムマシンとプロセスが含まれます。

2. 汎用ソリューションではなくカスタマイズされたパッケージ生産ラインを選択する必要があるのはなぜですか?

カスタムソリューションは、製品の種類、生産速度、利用可能なスペース、規制遵守といった、特定のビジネス課題への適応性に優れています。汎用ソリューションでは実現できない効率性、柔軟性、拡張性を向上させることで、長期的なROIを実現します。

3.カスタムパッケージングラインで規制遵守をどのように確保しますか?

規制コンプライアンス(例:FDA、CE)はプロジェクト開始当初から組み込まれています。規制要件の徹底的な評価を実施し、包装ラインの設計は関連する業界標準に準拠しており、最終的なシステムがすべての必要な法的および安全規制を満たすことを保証します。

4.カスタマイズされたパッケージ生産ラインの主な利点は何ですか?

主なメリットとしては、効率の最適化、コスト削減、製品品質の向上、将来の変更への柔軟性の向上、規制遵守、従業員の安全性の向上、長期的な信頼性などが挙げられます。これらの要素はいずれも、汎用ソリューションと比較して優れたROI(投資収益率)を実現します。

5.カスタマイズされたパッケージング ラインが生産ニーズを満たすことをどのように保証しますか?

徹底したニーズアセスメントを通じて、メーカーはお客様と協力し、製品の特性、生産目標、スペースの制約、運用上の課題を理解します。これにより、お客様の要件と将来の成長ニーズに完全に適合するシステムを設計することができます。

6.プロセスにおける工場受入試験 (FAT) の役割は何ですか?

FATは、出荷前に梱包ラインが性能と品質基準を満たしていることをクライアントが検証する重要な段階です。システムの精度、速度、安定性をテストし、設計通りに動作することを保証し、出荷後の問題発生リスクを軽減します。

7.カスタマイズされたパッケージ生産ラインの納品にはどのくらいの時間がかかりますか?

タイムラインはプロジェクトの複雑さによって異なりますが、通常は最初の提案から最終納品まで複数の段階を経て進められ、数週間から数ヶ月かかる場合があります。明確なマイルストーンとコミュニケーションにより、プロセス全体を通してクライアントに最新情報を提供します。

8. インストールとトレーニングのフェーズには何が含まれますか?

設置には、機器の設置、ユーティリティの接続、そしてすべてのコンポーネントが連携して動作することを確認することが含まれます。トレーニングには、機械の操作方法、日常的なメンテナンス、トラブルシューティング、そして円滑な運用を確保するための安全手順の遵守方法をチームに指導することが含まれます。

9.アフターサポートはどのように提供されますか?

Xuebapackは設置後も継続的な技術サポート、スペアパーツの供給、定期メンテナンスサービス、システムアップグレードを提供します。この長期的なサポートにより、機器はライフサイクル全体を通じて効率的に稼働し、生産ニーズを満たすことができます。

10.カスタマイズされたパッケージ生産ラインが自分のビジネスに適しているかどうかはどうすればわかりますか?

需要の変動、規制要件、高品質なパッケージの必要性など、貴社が特有の生産課題に直面している場合、カスタマイズされた生産ラインは大きなメリットをもたらします。専門家にご相談いただければ、貴社固有のニーズを評価し、最適なソリューションをご提案いたします。

| 参考文献: | |

| 1. | 製造業の未来におけるパッケージデザインの役割——出典:パッケージングダイジェスト |

| 2. | 欧州委員会 – 包装機器のCEマーク |

| 3. | 食品医薬品局(FDA) – 包装および表示規制 |

| 4. | 包装における自動化:進歩と課題(食品工学ジャーナル)——出典:サイエンスダイレクト |

SFXB は、個人的な生産性を実現するためのパートナーとしての責任を果たします。革新的かつ効率的で規範に準拠した特定の顧客対応ソリューションを提供します。 SFXB を評価し、生産性と ROI の重要性を認識し、非常に優れた評価を行います。復讐後の支援と継続的な支援は、完璧な実行プロセスを実行し、事前に準備するプロセスを繰り返します。 SFXB は、セキュリティに関する専門的なソリューションを提供します。