I. はじめに:現代の包装の見えない力 ― カートン機

カートン機の定義:単なる箱製造機以上のもの

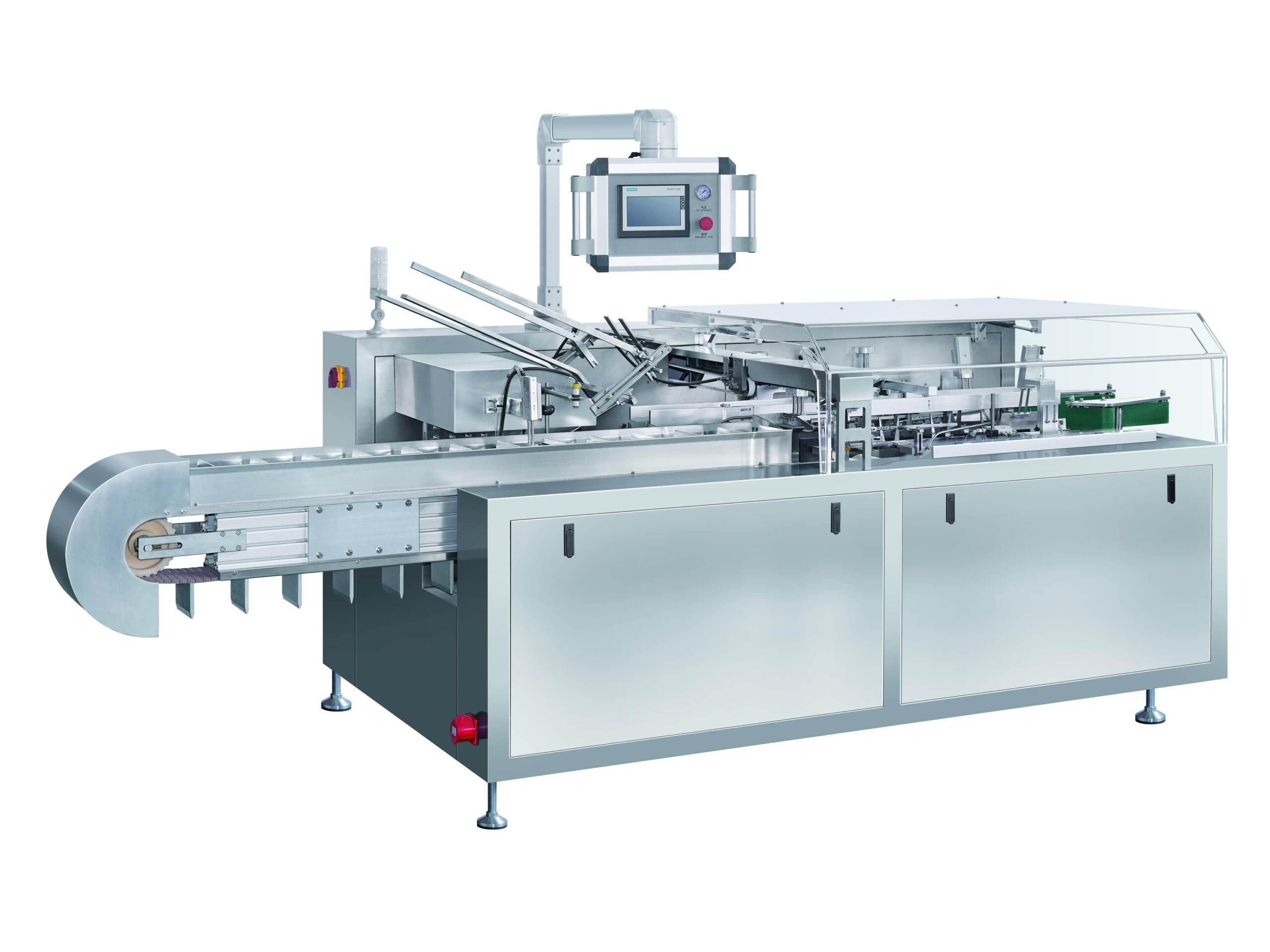

業界ではカートン機とも呼ばれる カートン包装機, カートン業者、 または カートンシール機は、自動包装工程において極めて重要な装置です。その主な機能は、平らなカートンを成形し、様々な製品を正確に挿入し、しっかりと封入することです。そのため、日用品から繊細な医薬品まで、多様な製品の包装ラインに欠かせない機器となっています。

これらの機械の価値は、単なる箱詰め作業にとどまりません。箱の組み立て、正確な製品挿入、そして最終的な確実な封入までを自動化するよう、綿密に設計されており、包装ワークフロー全体を最適化します。例えば、SFXBのGDZ-130自動箱詰め機は、この高度な統合アプローチを完璧に体現しています。この装置は、光学、電気、空気圧、機械の各構成を統合し、優れた生産性能と高い作業効率を実現することで、迅速かつ信頼性の高い箱詰めに対するお客様のニーズを満たします。このマルチテクノロジーの統合により、高速運転時でも安定性と信頼性を確保し、生産ラインの継続性と出力品質を保証します。

自動包装の歴史:手作業からロボットによる精密加工へ

包装産業の進化は、その始まりは手作業から始まり、今日のハイテク自動化に至るまで、産業の進歩を力強く証明しています。産業化の初期段階では、段ボールの包装は完全に手作業に依存しており、非効率でミスが発生しやすいものでした。大規模な機械化が進むにつれて、手作業の限界がますます明らかになり、段ボール包装機の誕生を促しました。この機械は、骨の折れる手作業を自動化システムに置き換えることで、生産ラインに革命をもたらしました。

充填・包装機械の歴史は、19世紀後半から現在に至るまで、産業革命と食品業界の変革と深く絡み合っています。初期の画期的な出来事としては、1800年代初頭のニコラ・アペールによる缶詰保存法や、1850年代に米国で初めて自動ガラス瓶充填機が発明されたことが挙げられます。20世紀には、電気機械の普及により、包装・充填機械は飛躍的な進歩を遂げました。ヘンリー・ハインツのような先駆者たちは、食品製造における衛生的な充填技術を進歩させ、真空充填、無菌充填、自動シール機などが普及しました。

産業オートメーション自体も、19 世紀後半の原材料の輸送に使用された基本的なコンベア ベルトから、より複雑な自動マテリアル ハンドリング (AMH) システム、そして 20 世紀半ばの産業用ロボットの導入へと並行して進化しました。AMH システムは、速度、柔軟性、精度の点で手作業に比べて大きな利点を示しました。20 世紀後半には、コンピュータ化とオートメーションの進歩により、プログラマブル ロジック コントローラー (PLC) とより高度なロボットがカートン箱詰め機に統合されました。これらの革新によって、パッケージング プロセスの正確な制御が可能になり、速度と精度が劇的に向上しました。この技術進化は、進化する産業需要への直接的な応答として、オートメーションが継続的に進歩してきたことを示しています。当初、パッケージングは完全に手作業で行われ、非効率的で、一貫性がありませんでした。産業規模が拡大するにつれて、人間の労働の限界がボトルネックになりました。この課題が、早期の機械化の必要性を直接促しました。その後、電動機械、自動資材搬送システム、そしてロボット工学の登場は、いずれも高速化、高安定性、厳格な衛生基準、そして究極的には卓越した精度への飽くなき追求によって推進されました。汎用的な自動化(コンベアベルトなど)から、PLCやセンサーを統合したシステムなど、特化したインテリジェント機械への移行は、市場と生産の要請によって推進される継続的なイノベーションサイクルを象徴しています。こうした歴史的背景は、現代のカートン機が贅沢品ではなく、何世紀にもわたる産業の最適化の必然的な成果であることを強調しています。企業顧客にとって、こうした背景は、最先端のカートン技術への投資は、単に現在のニーズを満たすことではなく、時代を先取りするための産業進歩の根本的な軌道に沿うことであることを浮き彫りにしています。

現代の製造業におけるカートン機の不可欠な役割

今日の製造業において、自動化ソリューションは効率性と生産性の基盤となっています。中でも、カートン機は自動包装の中心的なコンポーネントとして際立っており、その重要性は着実に高まっています。世界中の製造業者は、業務の効率化、人件費の大幅な削減、そして厳格な品質基準を満たすための包装精度の向上のために、カートン機への依存度を高めています。

これらの機械は、大量包装作業に対応するために不可欠なツールとみなされており、ペースの速い生産環境において不可欠な精度と速度を提供します。カートナー機への先進技術のシームレスな統合は、企業の包装へのアプローチを根本的に変え、現代の製造業において不可欠な資産となっています。カートナー機は、様々な業界で高まる迅速かつ正確な包装ソリューションへの需要に応える上で極めて重要な役割を果たしています。カートナー機を、より広範な自動化トレンドの縮図として位置付けることで、その価値は高まります。これにより、高度なカートナー機への投資は単独の意思決定ではなく、より統合され、効率的で、将来を見据えた製造エコシステムに向けた戦略的ステップであることを、企業の意思決定者に理解させることができます。この視点は、包括的な業務改善とデジタルトランスフォーメーションに注力するクライアントにとって特に魅力的です。

II. カートン機の分解:種類、コンポーネント、コアメカニズム

A. カートン包装機の種類を理解する

水平カートン機:高速包装の主力

水平型カートナーは、製品を水平にカートンに投入するフラットな投入システムが特徴です。サイドロードカートナーとも呼ばれ、軽量の袋、パウチ、フレキシブルパッケージの取り扱いに適しています。その設計は、コーヒー、シリアル、ピザ、米などの製品を包装する業界でよく見られる、高速バルク包装アプリケーションに最適です。この工程では通常、平らなカートンブランクを積み重ねて箱型に折り畳み、製品充填エリアに送り出します。SFXBのGDZ-130自動カートナーは、効率的なサイドロード作業向けに設計された水平型カートナーの代表例です。

縦型カートン包装機:壊れやすい製品や不規則な製品にも対応

一方、縦型カートナーは製品を上から投入し、垂直に落下させてカートンに詰め込みます。トップロードカートナーとも呼ばれます。このトップロード方式は製品損傷のリスクを大幅に低減するため、ボトル、バイアル、アンプルなどの壊れやすい製品や、野菜などの繊細な農産物の包装に最適です。硬質容器の取り扱いに優れ、特定の用途では毎分300箱を超える驚異的な包装速度を実現できます。壊れやすい製品以外にも、縦型カートナーは穀物やパスタなどの「裸」製品にも使用され、正確に計量された量をカートンに投入してから密封します。縦型カートナーの顕著な利点は、横型カートナーに比べて設置面積が小さいため、製造施設の貴重な床面積を最適化できることです。

ラップアラウンドカートン機:ぴったりフィットで保護を強化

ラップアラウンドカートナーは、製品を直接包み込むようにカートンを形成し、底部と上部を密閉することで、非常に安全なパッケージを実現する特殊な機械です。この方法は優れた安定性と製品保護を提供するため、飲料や缶詰のマルチパックなど、ぴったりとフィットする必要がある製品に最適です。製品の寸法にぴったり合うカスタマイズされた二次包装を作成できるため、全体的な材料使用量の削減につながり、サステナビリティへの取り組みにも貢献します。

連続動作と断続動作:生産ニーズに合わせた速度の調整

- 連続動作カートンエレクター: これらの機械は、スムーズで途切れることのない製品投入とカートン移動を実現するよう設計されており、極めて高速な速度を実現します。すべての作業はカートンが連続的に移動している間に行われるため、スループットが向上し、機械への機械的ストレスが軽減されます。定形固形製品の単純な包装作業に最適です。

- 間欠動作カートンエレクター: これらのカートナーは、各ステーションでカートンを特定の作業のために停止させ、その後次のステーションへ移動させます。これらの停止により、一般的に速度と効率は低下しますが、制御性が向上し、多くの場合、より費用対効果の高い製品梱包に適しています。不規則な形状の製品の特殊な梱包や、複雑な挿入作業のために一時停止が必要な場合に適しています。

SFXB の GDZ-130 カートン梱包機は、30 ~ 120 カートン/分のカートン梱包速度を誇り、効率的なモードで稼働して生産量を最大化する能力を備えており、またさまざまな生産需要にも適応できます。

半自動カートン機と全自動カートン機:ビジネスニーズに合わせた自動化の拡張

- 半自動カートン包装機: これらの機械は、自動化と手作業のバランスをとっており、通常はカートン成形とシールを自動で行いますが、製品の挿入には人手が必要です。予算の制約や生産量の少なさから完全な自動化を必要としない中小規模の事業にとって、費用対効果の高いソリューションとなります。

- 全自動カートン包装機: 大量生産向けに設計されたこれらの機械は、カートン成形、製品充填、そして閉じ込みとシールまで、包装工程全体を自動化し、人的介入を最小限に抑えます。一度設定すれば連続運転が可能で、生産速度と一貫性を大幅に向上させると同時に、人件費を大幅に削減します。

SFXB の GDZ-130 は「全自動」マシンとして明確に説明されており、カートン製造プロセス全体を自律的に処理して最大限の効率を実現する能力が強調されています。

以下の表は、さまざまなカートン包装機の種類の比較概要を示しており、購入を検討している方にとって参考になります。

表1:カートン包装機の種類の比較

| タイプ | 積載方法 | 理想的な製品/アプリケーション | 主な利点 | 重要な考慮事項 |

| 水平 | サイドロード、フラットインフィード | 軽量バッグ、ポーチ、フレキシブルパッケージ、コーヒー、シリアル、ピザ、米などのバルク製品 | 高速、大量包装に適しており、効率的 | スペース要件、製品の形状と安定性 |

| 垂直 | トップロード、垂直インフィード | ボトル、バイアル、アンプル、壊れやすいもの、穀物、パスタなどの硬い容器 | 製品の損傷を軽減し、設置面積が小さく、壊れやすい製品やバルク製品に適しています | 遅くなる可能性があり、すべての製品の形状に適しているわけではありません |

| ラップアラウンド | 製品周りのフォーム | 飲料のマルチパック、缶詰、ぴったりと収まる必要があるアイテム | 優れた製品保護と安定性、高い材料利用率 | カスタマイズされたデザインが必要であり、すべてのカートンスタイルに適合しない可能性があります |

| 連続動作 | 連続フロー | 簡易包装、定形固形製品 | 非常に高速、高スループット、機械的ストレスの低減 | 柔軟性が低く、複雑な製品や不規則な製品には適していません |

| 断続的な動き | ストップアンドゴー | 不規則な形状の製品、複雑な挿入作業を必要とする製品 | 優れた制御性、よりコスト効率が高く、特殊な包装に適しています | 速度が遅く、効率が悪い |

| 半自動 | 部分的なマニュアル | 小規模から中規模の生産、予算が限られている、生産量が少ない | 費用対効果が高く柔軟な手動介入 | 人間の労働に依存しており、完全自動化よりも効率が悪い |

| 全自動 | 完全自動化 | 大量生産、最大限の効率と一貫性 | 生産速度と一貫性を大幅に向上させ、人件費を削減します | 初期投資が高く、技術的な複雑さがある |

この表は明確な比較を提供し、意思決定者が各カートナー機の基本特性、最適な用途、長所と短所を迅速に把握するのに役立ちます。これにより、製品特性、生産量、運用上の制約に基づいて、より効果的に適切な選択肢を絞り込むことができます。この直感的なプレゼンテーションは、このレポートの実用的なガイドとしての価値を高めています。

B. 自動カートン機の分解

堅牢な機械フレーム:安定性の基盤

機械フレームはカートナー機の骨格として機能し、すべての内部部品に不可欠な構造的支持と正確な位置決めを提供します。その安定性と低重心は、特に高速運転時におけるスムーズで安定した機械動作の確保に不可欠です。通常、ステンレス鋼などの耐久性の高い材料で作られたフレームは、構造的な完全性を確保するだけでなく、繊細な内部機構を保護するシールドとして機能し、外的要因や動作ストレスから保護します。この堅牢な設計は、機械の長期にわたる信頼性の高い性能を物理的に保証するものです。

高度な供給・搬送システム:シームレスな材料処理の技術

フィーダーとコンベアベルトで構成される供給システムは、カートンと製品の連続的かつ正確な供給を確保するために不可欠です。これらのシステムは複数のモーターによって駆動され、安定した流れを確保します。コンベアベルトは、多くの場合ギアシステムやガードレールと統合されており、カートンと製品を機械のさまざまな段階に搬送する上で重要な役割を果たします。

最新のシステムは調整可能なフィーダースロットを備えており、大規模な再設定なしに様々なサイズのカートンにシームレスに対応できます。チェーン、ベルト、スプールローラーコンベアなど、様々なタイプのコンベアは、具体的な荷重要件とマテリアルハンドリングの精度に基づいて選択されます。この高度なマテリアルハンドリングシステムは、スムーズで効率的な包装プロセス全体を保証する鍵となります。

カートンマガジンと吸盤アセンブリ:ブランクハンドリングの精度

カートンマガジンは、平らな段ボール箱を機械に送り込む前に、最初に保管する場所です。マガジンの調整可能なコンパートメントは、様々なサイズのカートンに柔軟に対応します。吸引カップ機構は、通常真空ポンプで駆動され、個々のカートンを正確にピッキングし、後続の処理のために正確に位置決めするために不可欠な部品です。内蔵センサーがカートンの位置合わせを確認し、エラーや詰まりを防止します。高度なフィーダーでは、真空吸引カップや機械式グリッパーが使用されることが多く、一度に1つのカートンだけが取り出されるようにすることで、スムーズで中断のない動作を維持しています。

独創的なカートン組立機構:平らな状態から成形された状態へ

この機構は、二次元状のカートンブランクを巧みに三次元の箱へと変形させ、製品充填の準備を整える重要な工程です。この工程では、精密に同期した一連の折り込みプレートと、あらかじめ刻まれた線に沿ってカートンを移動する空気圧式プッシャーが用いられます。高級自動カートナーでは、折り込み工程をより精密に制御するためにサーボモーターが採用されることが多く、非常に高速な動作時でも一貫したカートン形状と完全な直角度が確保されます。これらのカートン組立機は汎用性が高く、機械のカスタマイズに応じて、通常のスロットカートン(RSC)、ダイカットカートン、トレイ型カートンなど、様々なカートンスタイルに対応できます。

商品挿入システム:優しく正確な商品配置

製品挿入システムは、自動カートン機の中核を成すコンポーネントであり、組み立てられたカートンに製品を正確かつ丁寧に詰め込む役割を担っています。挿入方法は、製品の性質や包装要件によって大きく異なります。ブリスターパックやバイアルなどの繊細な製品には、高精度のピックアンドプレースロボットが用いられることが多いです。より頑丈な製品には、よりシンプルなバケットコンベアやプッシャー機構が使用されることもあります。多くの最新のカートン機は、多軸サーボ駆動の挿入システムを備えており、複雑な製品配置や異なる包装パターンを同一機内で実現し、柔軟性を最大限に高めています。 SFXBのGDZ-130自動カートン包装機 同社は特に「マルチマテリアル包装フィーダー」に力を入れており、ボトルからブリスター、チューブまで多様な製品タイプに対応できる高度な能力を示し、製品挿入の汎用性を示しています。

シーリングユニット:ホットメルト接着剤 vs. タックインクロージャー

シーリングユニットは、カートンの最終的な封緘を担い、製品の安全性と保護を確保します。通常、この封緘には、ホットメルト接着剤またはタックイン封緘のいずれかの方法が用いられます。

- ホットメルト接着剤: この方式は、特殊な機構によって正確に塗布された液状ホットメルト接着剤を冷却することでカートンを接着します。ホットメルトシールは、優れた包装品質、温度・湿度変化への強い耐性、そして通気性の高いカートンへの優れた接着性を備えています。また、カートンを開封しようとすると繊維が破れ、目に見える痕跡が残るため、偽造防止機能も備えています。GDZ-130は、様々な製品ニーズに合わせて、メカニカルシールとホットメルト接着剤の塗布を柔軟に選択できます。

- タックインクロージャー: これは、カートンのフラップを折り畳んでスロットに挿入する一般的な封緘方法です。よりシンプルで様々なカートンデザインによく使用されますが、ホットメルト接着剤に比べると不正開封防止性能は一般的に劣ります。

シール工程はメインスピンドルと同期カムシステムによって正確に駆動され、各カートンが安全かつきれいにシールされることを保証します。

オペレーションの頭脳:制御システム(PLCとHMI)

制御システムはカートナーの中枢神経として機能し、すべての関連部品とそのプロセス機能を調整することで、タイムリーかつ整然とした包装を実現します。最新のカートナーは、直感的な操作を可能にするタッチスクリーンを備えた、ユーザーフレンドリーなヒューマンマシンインターフェース(HMI)制御パネルを介して制御されます。これらの制御システムの中核を成すのはプログラマブルロジックコントローラー(PLC)であり、オペレーターは主要な設定を調整し、パラメータを監視し、各サイクルを最適化して、効率を最大限に高め、廃棄物を最小限に抑えることができます。GDZ-130マシンは、特にPLC制御とHMIを操作設定に活用しており、電気部品は国際的に有名なブランドから調達されているため、その信頼性と高度な制御機能を実現しています。

部品と動作原理を詳細に分析した結果、現代のカートンマシンは単なる機械部品の集合体ではないことが明らかになりました。堅牢な機械フレームが物理的な堅牢性を提供する一方で、高度な制御システム(PLCおよびHMI)が「頭脳」として機能し、アクチュエータ(モーター、ソレノイド)の正確な動きを調整し、センサーからのリアルタイムデータを解釈します。GDZ-130は「光、電気、空気圧、機械の統合」と評されていますが、この包括的な設計哲学を明確に裏付けています。これは、機械精度の向上は、デジタル制御技術とセンシング技術の進歩によって可能になり、さらに強化されていることを示しています。企業の購入者にとって、これはカートンマシンを評価する際に、従来の機械仕様を超えた視点が必要となることを意味します。制御システムの高度さ、使いやすさ(HMI)、診断機能、そして他のシステムとの統合能力は、長期的な性能、信頼性、そして操作性にとって、同等、あるいはそれ以上に重要です。これにより、高度なマシンは単なるツールではなくインテリジェントな資産として位置付けられ、より微妙な調整が可能な調達アプローチが必要になります。

センサーとビジョンシステム:品質管理の目

センサーは、現代の自動カートン機の精密な動作に不可欠であり、カートンの有無、製品の位置、シールの完全性の確認において重要な役割を果たします。光電センサーは光を用いて物体の有無を検知し、誘導センサーは電磁場を用いて特定の空間に侵入した物体を検知します。高度なビジョンセンサーは、マシンビジョンカメラと搭載されたインテリジェンスを組み合わせることで光学検査を実行し、蓋の紛失、ラベルの貼付ミス、ラベルの誤りといった一般的な品質問題に対処します。これらのシステムは、パッケージの組み合わせの監視、内容物の完全性確認(静電容量センサーによる不透明なパッケージでも)、トレーサビリティのためのカートン内容物の記録など、包括的な品質チェックに使用されます。GDZ-130には、「インテリジェント検出装置」が搭載されており、材料やリーフレットがない場合、または空気圧が低い場合にマシンを自動的に停止します。さらに重要なのは、不合格品を自動的に排除することで、廃棄物の削減と品質保証に直接貢献することです。このシステムは、必要に応じて追加の検出機能を追加してカスタマイズできます。

品質管理と運用効率の向上を目的としたセンサーの重要性は、現代のカートン機におけるセンサーの中心的な役割を浮き彫りにしています。GDZ-130のインテリジェント検出装置は、材料の不足や欠陥が発生した場合に機械を自動的に停止させ、不合格品を排出することができます。これは、センサー技術と廃棄物の削減、稼働時間の増加、そして製品の一貫性の確保との間に因果関係があることを直接的に示しています。これは単なる受動的な監視ではなく、エラー防止とリアルタイムの意思決定を機械操作に積極的に組み込むことです。根底にあるのは、事後対応的な問題解決から、事前の予測と予防への移行です。この機能は、材料の無駄を最小限に抑え、手戻りを減らし、コンプライアンスを確保することで、企業顧客にとって具体的なROI(投資収益率)をもたらし、収益性とブランドの評判に直接的な影響を与えます。これは、「スマート」機能が単なる流行語ではなく、具体的な運用上および財務上のメリットをもたらすことを強調しています。

C. カートン製造工程:ステップバイステップの旅

カートンブランクの供給から最終パッケージ製品の形成までの全プロセスは、開梱(組み立て)、開封、充填、および閉じの 4 つの主な段階に大別できます。

- ステップ1: カートンの供給と組み立て:機械はマガジンから平らなカートンブランクを自動的に取り出し、組み立てます。その後、空気圧システムがカートンの底部を吸い上げて閉じ、充填可能な箱に成形します。その後、カートンは正しい角度で積載エリアに進みます。

- ステップ2: 製品の装填と挿入:この重要な段階では、機械の機械システム(多くの場合、プッシュロッドまたはロボットアームを使用)が、製品を組み立てられたカートンに正確かつ丁寧に装填します。垂直カートナーの場合、製品は回転プレートから垂直に供給されます。

- ステップ3: フラップ折り畳み: 製品を挿入した後、カートンは折り畳みゾーンに移動し、そこでカートンの上部のフラップまたは蓋が正しく折り畳まれ、密封の準備が整います。

- ステップ4: カートンのシーリングとクロージング:最終段階では、機械がカートンのベロ部を閉じ、固定してカートンを完全に密封します。これは、カートンのデザインと製品のセキュリティ要件に応じて、接着またはタックインクロージングのいずれかで実現できます。通常、機械はクロージングの前にカートンのベロ部を折り曲げ、蓋を押し込んで挿入します。

- ステップ5: 印刷と品質保証 (シール後): 多くのフル機能の自動カートン包装機には、シールラベルの貼り付け、ヒートシュリンクラッピングの実行、バッチ番号の印刷、不適格なパッケージのオンライン検出と拒否など、シール後の追加機能も含まれています。

同期:完璧な操作の鍵

あらゆるカートナーの最適なパフォーマンスは、供給システム、製品の流れ、そしてカートンの動きの間の完璧な同期を維持することにかかっています。高度なカートナーは、高度なタイミングシステムと一連のセンサーを搭載し、カートンと製品という2つの流れを正確に調整することで、あらゆる段階でシームレスな統合を実現します。これらのインテリジェントシステムは速度を動的に調整できるため、製品サイズやカートン寸法が変化する場合でも、カートンと製品が挿入ポイントに完璧に調和して到着します。この高精度な同期は単なる機能ではなく、高い運用効率の実現、包装ミスの最小化、そして一貫した出力品質の確保に不可欠です。

|

| GDZ-130 マルチマテリアルフィーダー搭載自動カートン包装機 | 高速包装ソリューション |

III. 自動カートン包装の変革的メリット:効率とROIの向上

生産速度とスループットの大幅な向上

自動カートン詰め機は、手作業をはるかに超える速度で連続運転するように設計されており、1分間に数百個のカートンを梱包することも可能です。この機能により、メーカーは生産速度とスループットを飛躍的に向上させることができます。このような高速スループットは、厳しい納期を守るために不可欠であり、企業は品質を損なうことなく効率的に生産規模を拡大することを可能にします。一部の機械では1分間に10~20個のカートンを処理できますが、高性能モデルでは1分間に300個を超える処理能力を備え、特定の用途では1分間に1,000個に達することもあります。人的疲労要因を排除することで、長時間の生産においても一貫した高速性と信頼性の高い生産量を実現します。SFXBのGDZ-130は、1分間に30~120個のカートンを詰める速度で、高効率生産のニーズに直接対応し、迅速な生産における業界ベンチマークを満たしています。

人件費と人的ミスを大幅に削減

手作業による段ボール梱包は、本質的に労働集約的で時間がかかり、段ボールの折り目が不適切、製品の配置が不正確、封緘が不均一といった人為的ミスが発生しやすい作業です。自動段ボール梱包機は、手作業への依存を大幅に削減し、人件費を大幅に削減します。自動化により、製品の損傷や梱包不良につながる人為的ミスを最小限に抑えることができます。機械の一貫性と精度は、製品の見栄えを向上させ、廃棄物を削減し、最終的には運用コストを削減します。調査によると、自動梱包システムは、生産量を倍増させながら、人件費を最大50%~60%削減できることが示されています。この効率性の向上は、生産ラインだけでなく、サプライチェーン全体の最適化にも反映されます。

優れた一貫性と品質管理

自動カートン機は、カートンの組み立て、充填、密封を均一に行い、ばらつきを最小限に抑えます。内蔵センサーとビジョンシステムが、カートンの完全性、製品の正しい配置、そして密封品質をリアルタイムで検証します。このレベルの品質管理は手作業では実現が困難であり、規制当局や顧客が求める高い基準を維持するのに役立ちます。消費者は、きちんと整頓されたプロフェッショナルなパッケージを製品の信頼性と丁寧な梱包と結び付けるため、一貫したパッケージ品質はブランドの評判向上にもつながります。例えば、ビジョンセンサーは蓋の紛失、ラベルの貼り付け間違い、ラベルの誤りなどを検出し、製品がブランド基準を満たしていることを保証します。GDZ-130のインテリジェントな検出システムは、不合格品を自動的に排除できるため、品質管理のレベルをさらに高めます。

製品保護の強化と損傷の軽減

包装は、輸送中および保管中の製品損傷に対する最前線の防御線となります。自動カートン包装機は、壊れやすい製品や不規則な形状の製品を正確に処理するようにプログラムすることができ、製品にぴったりとフィットするカートンを確実に成形します。このようにカスタマイズされたカートンの形状により、箱内でのカートンの動きが抑えられ、破損や変形を最小限に抑えることができます。さらに、確実な密封機構により、汚染や改ざんを防止します。これは、医薬品、化粧品、食品などの業界にとって特に重要です。製品保護へのこうした重点は、顧客満足度とブランドイメージの向上に直接つながります。

さまざまなカートンのサイズとデザインに適応する柔軟性

最新の自動カートン包装機は、モジュール設計と柔軟な構成を特徴としており、幅広いカートンのサイズ、形状、材質に対応できます。この汎用性により、メーカーは最小限のダウンタイムで異なる製品ラインや包装スタイルに切り替えることができます。さらに、これらの機械は高度な印刷およびラベリングオプションをサポートしており、ブランドはロゴ、バーコード、製品情報などを使用してパッケージをカスタマイズできるため、マーケティング効果を高め、トレーサビリティ要件への準拠を実現できます。例えば、GDZ-130は、(70~200)mm x (35~120)mm x (14~70)mmのカートン寸法に対応し、顧客のニーズに合わせてカスタマイズできるため、その優れた適応性を発揮します。

適応性(調整可能なフィーダースロット、さまざまなカートンサイズとスタイルの処理、迅速な段取り替え)について繰り返し言及されていることは、設計哲学の根本的な転換を示しています。GDZ-130 の「パッケージ仕様の変更」と「顧客のニーズに合わせたカスタマイズ」という特有の機能は、これをさらに強調しています。この汎用性は偶然の機能ではなく、製品ラインの細分化、製品ライフサイクルの短縮、業界全体でのパーソナライズされたパッケージの需要の高まりに対する直接的な対応です。根本的な傾向は、メーカーが俊敏性を維持する必要性であり、機械はこの俊敏性をサポートする必要があります。この視点は、機械の柔軟性を、購入企業の戦略的な競争上の優位性として再定義します。これは、新しい機械に大幅な再投資することなく、進化する市場の需要と製品ポートフォリオに適応できる、将来を見据えた投資としての汎用カートン機を強調しています。これは特に、変動の激しい業界で事業を展開している企業や多様な製品ラインを持つ企業にとって魅力的であり、SFXB の設計における先見性を示しています。

持続可能性と環境へのメリット

持続可能性は、製造業者と消費者の双方にとってますます重要な優先事項となっています。段ボール包装はリサイクル可能で生分解性であることが多く、プラスチック包装に代わる環境に優しい代替品となります。自動カートン包装機は、精密な切断と折り畳みにより廃棄物を最小限に抑え、材料の使用量を最適化し、資源の保全に貢献します。これらの機械は、包装欠陥や材料の過剰使用を削減することで、企業の環境負荷を低減し、持続可能な包装に関する規制基準を満たすのに役立ちます。最新のカートン包装機は、モーター、センサー、制御システムを最適化して消費電力を削減することで、エネルギー効率の向上にも重点を置いています。これは、運用コストの削減だけでなく、環境に配慮した生産に対する世界的な要求にも合致しています。

従業員の安全性の強化

自動カートン機は、職場の安全性を大幅に向上させます。反復的で肉体的に負担の大きい作業を機械に移管することで、従業員が反復性運動障害(RSI)やその他の、重量物の手作業や反復動作に伴う怪我を負うリスクを軽減します。機械には通常、緊急停止ボタン、安全ガード、インターロックシステムが装備されており、稼働中の可動部へのアクセスを防ぎ、作業者の安全を確保します。このような安全への配慮は、作業環境の改善だけでなく、職場の事故発生率と関連コストの低減にも貢献します。

生産ラインの統合と最適化

自動カートン機は、多くの場合、大規模な包装ラインの一部であり、上流および下流の設備とシームレスに統合されています。この統合には、製品コンベア、コーディングおよびマーキングシステム、重量チェック装置、ケースパッカーへの接続が含まれます。高度な通信プロトコルにより、カートン機は他の生産ラインコンポーネントとデータ交換が可能になり、協調動作の確保と包括的なライン監視・制御が可能になります。この統合機能により、ボトルネックが最小限に抑えられ、全体的な生産効率が向上し、よりスマートで相互接続された製造環境の基盤が築かれます。GDZ-130は単独で使用することも、他の機器と組み合わせて完全な生産ラインを構成することも可能で、統合における柔軟性をさらに高めています。

IV. カートン包装機の先進技術:インダストリー4.0時代の到来

インダストリー4.0、IoT、AIの融合

第四次産業革命とも呼ばれるインダストリー4.0は、人工知能(AI)、モノのインターネット(IoT)、ロボット工学、ビッグデータといった先進技術を製造・物流プロセスに統合することを特徴としています。この変革の縮図として、カートン機はこれらの技術をこれまでにない方法で活用しています。

- 自動化とロボット工学: AIは、組み立て、包装、品質管理といった複雑かつ精密な作業を実行できる高度なロボットシステムの構築を可能にします。これらのシステムは学習機能や適応機能も備えており、柔軟性と効率性が向上します。カートン機では、ロボット技術が製品の正確な挿入、整列、ハンドリングに活用されており、速度と精度の向上につながっています。

- モノのインターネット(IoT): IoTは、物理的なパッケージにデジタルインテリジェンスを組み込むことで、包装材の追跡と監視を強化します。これにはRFIDタグやQRコードなどの技術が含まれ、メーカー、小売業者、さらには消費者でさえ、生産ラインから最終目的地までのパッケージの輸送経路を比類のない精度で監視できます。箱詰め機では、IoTセンサーが機械の性能に関するリアルタイムデータを収集し、継続的な最適化と予測メンテナンスを可能にします。

- 人工知能(AI)と機械学習(ML): AIは、製造プロセスの最適化、予知保全、サプライチェーン管理において重要な役割を果たします。AIアルゴリズムは履歴データを分析してパターンを特定し、原材料ロスの最小化、エネルギー消費量の削減、生産時間の短縮など、製造プロセスの最適化につながります。カートン機では、AIをリアルタイムの品質管理に活用し、製品検査を自動化することで手作業によるチェックの必要性を減らし、全体的な生産効率を向上させることができます。予知保全は、インダストリー4.0におけるAIの最も重要な応用分野の一つであり、機械センサーからのデータを分析して潜在的な故障を予測し、故障が発生する前に予防保全を行うことを可能にします。

こうした技術の融合は、カートナー機の効率と精度を向上させるだけでなく、進化する市場の需要への適応性も高めます。例えば、GDZ-130のインテリジェント検出機能とPLC制御システムは、こうした先進技術の適用例です。

スマートファクトリーとコネクテッドエコシステム

インダストリー4.0のビジョンは、相互接続されたシステムが自律的に通信し、オペレーションを最適化できるスマートファクトリーを実現することです。カートン機はこのビジョンの重要な構成要素です。充填機、ラベリング機、パレタイザーなど、生産ライン全体にわたる他の機械と統合することで、カートン機はシームレスで相互接続されたエコシステムの構築に貢献します。この統合は効率性を向上させるだけでなく、リアルタイムのデータ収集と分析を可能にし、継続的なオペレーションの最適化とパフォーマンス指標の確立につながり、最終的には大幅なコスト削減につながります。

パッケージング4.0市場は、プロセスの合理化、サプライチェーンの可視性向上、製品品質の確保、そして魅力的な消費者体験の提供を目的としたデジタル化と自動化によって、大きな成長を遂げています。この変化により、企業は進化する顧客ニーズ、規制要件、そして持続可能性の目標に対応しながら、パッケージング業界におけるイノベーションと競争力を高めることができます。

V. 持続可能な実践:カートン機の設計と運用におけるグリーンな未来

環境に優しい素材との適合性

消費者や企業が包装廃棄物の環境への影響を意識するようになるにつれ、持続可能性が中心的な課題となっています。カートン機はこうしたニーズに適応し、より幅広い持続可能でリサイクル可能な素材に対応できる汎用性を高めています。現在、多くのメーカーがプラスチックよりも紙や生分解性包装材の使用を優先しています。こうした素材を効率的に管理できるカートン機の需要は高まっています。例えば、カートンは様々なリサイクル素材やリサイクル可能な素材から製造できるため、カートン包装は非常に持続可能な選択肢となります。

エネルギー効率の向上

エネルギー効率は、カートン機の設計と運用においてますます重要な優先事項となっています。機械の設定を最適化し、エネルギー効率の高い部品を活用し、持続可能な運用方法を実施することで、エネルギー消費と廃棄物を最小限に抑えることができます。

- エネルギー効率の高いコンポーネント: エネルギー効率の高いモーター、センサー、制御システムを備えたカートン機のアップグレードは、大幅な省エネにつながります。これらのコンポーネントは、エネルギーの無駄を最小限に抑え、パフォーマンスを最適化するように設計されているため、環境への影響と運用コストの削減を目指す企業にとって、価値ある投資となります。

- 最適化されたマシン設定: 速度、温度、圧力などの機械設定を微調整することで、大幅な省エネを実現できます。特定の生産要件に基づいてこれらの設定を調整することで、企業は高い生産品質を維持しながら、不必要なエネルギー消費を回避できます。

- スマートオートメーション: スマートオートメーション技術を活用することで、カートン機のエネルギー効率を向上させることができます。オートメーションシステムは生産プロセスを最適化し、アイドルタイムを削減し、エネルギーの無駄を最小限に抑えることで、最終的にはエネルギー消費量の削減と運用効率の向上につながります。

- 定期的なエネルギー監査: 定期的なエネルギー監査を実施することで、カートン機のエネルギー消費パターンに関する貴重な洞察が得られます。エネルギー使用データを分析し、改善点を特定することで、企業はエネルギー消費量の多い特定の領域に焦点を当てた、情報に基づいたエネルギー効率化戦略を策定できます。

これらの実践により、運用コストが削減されるだけでなく、企業は環境規制や基準に準拠し、評判を高め、環境に配慮したパートナーや顧客を引き付けることも可能になります。

廃棄物の削減と材料の最適化

自動カートンソリューションは、廃棄物削減において重要な役割を果たします。これらの機械は、正確なカートン充填とシール工程を通じて、材料の無駄を最小限に抑えます。また、自動化により、不適切な取り扱いや人為的ミスによる損傷を最小限に抑え、製品損傷のリスクも低減します。AIと組み合わせたスマートパッケージングソリューションは、材料の無駄を最大20%削減し、生産効率を15%向上させることができます。例えば、ラップアラウンドカートナーは、製品の寸法に正確に適合するカスタマイズされた二次包装を作成できるため、全体的な材料使用量の削減につながります。この材料効率は、CO2排出量の削減に貢献し、循環型経済モデルを促進します。

VI. メンテナンスとトラブルシューティング:カートン機のスムーズな動作の確保

一般的なメンテナンス方法

カートン機のスムーズな稼働を確保し、修理によるコストのかかるダウンタイムを回避するには、綿密に計画されたメンテナンスプランが不可欠です。定期的な点検、適切なテスト、そして定期的な調整を行うことで、包装機器の寿命を延ばし、最高の効率で稼働させることができます。

- メンテナンス スケジュールを作成します。 詳細なメンテナンススケジュールを作成することは、包装機械をスムーズに稼働させるための最良の方法の一つです。定期的なメンテナンスを実施することで、すべての部品が適切な間隔で点検・整備されます。メーカーの推奨メンテナンス頻度を確認し、施設の使用状況を考慮する必要があります。大量の包装作業を行う場合は、より頻繁な機器メンテナンスが必要になる場合があります。

- 定期検査を実施する: 定期点検は、予防保守計画において非常に重要です。なぜなら、軽微な問題が重大な問題に発展する前に発見できるからです。資格を持った担当者が、機械の重要な部品すべてに損傷の兆候がないか点検する必要があります。

- 潤滑が鍵: 包装機器の寿命を延ばすには、潤滑が不可欠です。ベアリング、ローラー、チェーンなどの可動部品は、摩擦を減らし摩耗を最小限に抑えるために、適切な潤滑が必要です。潤滑が不十分だと、摩耗の増加、過熱、部品の早期故障につながる可能性があります。

- 清潔さは重要です: 包装機を清潔に保つことは、衛生面と機械の性能の両方にとって不可欠です。ゴミ、埃、包装材の残留物は可動部品を詰まらせ、故障の原因となる可能性があります。時間の経過とともに汚れが蓄積すると、機械の性能が低下し、詰まりや故障につながる可能性があります。

- 定期的にテストと調整を行う: 定期的な試験と校正により、包装機械は最適な性能を維持できます。試験ではすべての部品が正しく機能していることを確認し、校正では機械が正しいパラメータに設定されていることを確認します。センサーの故障、タイミングの誤り、部品の位置ずれは、包装精度の低下、材料の無駄、保管中または輸送中の製品損傷につながる可能性があります。

- 安全チェックを優先する: 包装機械のメンテナンスにおいては、安全性が最優先事項です。緊急停止ボタン、ガード、安全インターロックが適切に機能しているかを定期的に点検してください。安全システムの不具合は事故につながる可能性があるため、定期メンテナンス計画に安全性チェックを含めることが不可欠です。

- 予備部品を手元に置いておく: 包装機械は複雑で、ほとんどの部品はいずれ摩耗し、交換が必要になります。ダウンタイムを回避するには、重要なスペアパーツを常に手元に置いておくことが不可欠です。ベルト、センサー、シールなど、頻繁に交換される部品は、修理時の遅延を最小限に抑えるために在庫として確保しておく必要があります。

一般的なトラブルシューティング戦略

堅牢なメンテナンスプランを策定していても、カートン機は時折問題に遭遇することがあります。一般的なトラブルシューティング戦略を理解することで、ダウンタイムを最小限に抑えることができます。

- カートン給紙の問題: カートンマガジンに詰まりや損傷がないか確認し、カートンが正しく装填され、揃っていることを確認してください。吸盤やグリッパーに損傷や詰まりがないか点検し、必要に応じて清掃または交換してください。カートンの送り速度が速すぎて詰まりが発生している場合は、送り速度を下げてみてください。

- 製品挿入の課題: 製品寸法が正しいことを確認し、挿入機構に損傷や摩耗がないか点検してください。プッシャーまたはピックアンドプレース装置が正常に機能していることを確認し、必要に応じて可動部に潤滑油を塗布してください。製品の流れを監視し、製品ホッパーまたはシュートに詰まりがないか確認してください。

- シーリングおよび接着の欠陥: 接着システムの温度と圧力設定を確認し、メーカーの推奨値と一致していることを確認してください。接着剤の付着を防ぎ、均一で効果的な接着剤塗布を確保するため、接着剤塗布器を定期的に清掃してください。ヒートシールを使用する場合は、加熱要素が適切に調整され、安定した温度を維持していることを確認してください。

- センサーの故障: すべてのセンサーを定期的に点検・清掃してください。特に、カートンの有無、製品の位置、シールの検証を検知するセンサーには特に注意を払ってください。必要に応じてセンサーのキャリブレーションを行い、摩耗や損傷の兆候が見られるセンサーは交換してください。

- PLCとHMIの問題: 制御システムを最新のファームウェアとソフトウェアパッチで更新してください。PLCプログラムとHMI設定のための堅牢なバックアップシステムを導入し、システムクラッシュ時のダウンタイムを最小限に抑えます。オペレーターが制御システムの問題の兆候を認識し、基本的なトラブルシューティング手順を実行できるようにトレーニングします。

- モーターおよびドライブの故障: 異常な音、振動、発熱の有無を確認するなど、定期的なメンテナンスは予期せぬ故障を防ぐのに役立ちます。振動解析とサーモグラフィを用いた予知保全スケジュールを導入することで、モーターの潜在的な問題を早期に発見し、重大な問題を引き起こす前に対処できます。重要な部品については、予備のモーターとドライブを常備しておくことで、交換時のダウンタイムを削減できます。

VII. 信頼できるカートン製造機メーカーを選ぶ:長期的なパートナーシップの鍵

適切なカートン機メーカーの選択は、包装業務の効率、信頼性、そして長期的な成功に直接影響を与える戦略的な決定です。候補となるサプライヤーを評価する際に考慮すべき重要な要素は以下のとおりです。

経験と専門知識

包装ソリューションの豊富な経験を持つメーカーを探す業界に関する深い知識と顧客ニーズの徹底的な理解を持つサプライヤーは、より価値の高い洞察を提供し、改善の機会を特定するのに役立ちます。これには、特定の製品タイプに関する経験と、カスタマイズされたソリューションを提供する能力が含まれます。

カスタマイズ機能と柔軟性

「画一的な」ソリューションを押し付ける企業は避けましょう。理想的なサプライヤーは、お客様独自の要件を評価し、 包装機器とサービスをカスタマイズして提供これには、製品のサイズ、形状、包装要件に合わせて機械をカスタマイズする機能が含まれます。例えば、SFXBのGDZ-130カートナーは、顧客のニーズに合わせてカスタマイズ可能なマルチパートオプションと、様々な用途に合わせて調整可能な包装仕様を特徴としています。この柔軟性は、変化する市場の需要と製品ポートフォリオに適応するために不可欠です。

研究開発(R&D)とイノベーションへの投資

イノベーションを推進するために研究開発に積極的に投資しているメーカーに注目しましょう。包装業界は急速に進化しており、常に新しい技術や材料が登場しています。業界のトレンドを理解し、AI、IoT、ロボティクスなどの最先端技術を積極的に機械設計に取り入れているサプライヤーは、最先端かつ効率的なソリューションを確実に提供します。国内外の先進技術を結集して開発されたSFXBのGDZ-130は、まさにこの技術革新への取り組みを体現しています。

アフターサービスとサポート

信頼できるアフターサービス体制は何よりも重要です。これには以下が含まれます。

- メンテナンスおよびコンサルティングサービス: 機器を最高のパフォーマンスで稼働させ続けるために、サプライヤーがメンテナンスおよびコンサルティング サービスを提供していることを確認してください。

- スペアパーツの入手可能性: スペアパーツの在庫状況と、交換が必要になったときにどれくらい早く提供できるかを問い合わせてください。

- オペレータートレーニング: チームが効率的に機械を操作できるように、継続的なオペレーター トレーニングを提供しているかどうかを確認します。

- 応答性: 単なるベンダーではなく、タイムリーな対応とサポートを提供できるパートナーを探してください。

SFXB の GDZ-130 は、「生涯アフターサービス」と「1 年間の保証」を提供し、タイムリーなトラブルシューティングのための障害表示機能を強調しており、これらすべてが顧客サポートへの取り組みを示しています。

業界での評判とパートナーシップ

主要な機器・消耗品メーカーと強固な関係を維持しているサプライヤーを選びましょう。これは、そのサプライヤーが業界において信頼できる存在であり、包括的なソリューションを提供できることを示しています。顧客事例やお客様の声を確認し、様々な業界(食品、医薬品、化粧品など)における成功事例を評価しましょう。

費用対効果と投資収益率(ROI)

初期費用は重要な考慮事項ですが、最も手頃な価格のオプションではなく、高品質の機械またはシステムを確実に入手することが重要です。人件費の削減、効率性の向上、材料廃棄の最小化、製品損傷の減少など、機械の長期的なメリットを評価してください。これらはすべてROIに影響を与えます。

これらの要素を総合的に考慮することで、企業は十分な情報に基づいた決定を下し、現在のニーズを満たし、将来の成長をサポートするカートン製造機メーカーを選択できます。

VIII. 包装機械市場の動向

市場成長の原動力

世界の包装自動化市場は急速な成長を遂げており、2033年には1,458億米ドルに達し、年平均成長率(CAGR)は7.41兆円(TP3T)に達すると予測されています。この成長の主な要因は以下のとおりです。

- 最終用途産業からの需要の増加: 以下のような分野でパッケージ商品の需要が高まっています。 食べ物と飲み物, 健康管理, 医薬品物流は市場拡大の大きな原動力となっています。

- 自動化とスマートテクノロジーの導入: 自動化は生産能力の向上、人件費の削減、梱包ミスの最小化を実現します。AI、IoT、ロボティクスといった先進技術の統合により、機械の速度、精度、柔軟性が向上し、新たな応用分野が開拓されます。

- 持続可能なパッケージの需要: 消費者や規制当局の環境意識の高まりにより、リサイクル可能、生分解性、エネルギー効率に優れたパッケージング ソリューションの需要が高まっています。

- Eコマースの拡大: 電子商取引の継続的な成長により、個別の注文を処理し、物流チェーンに耐えられるようカスタマイズされた耐久性のあるパッケージを提供できる、より小型で効率的なマシンの需要が高まっています。

地域市場の洞察

- アジア太平洋地域: アジア太平洋地域は、2024年に世界の包装自動化市場(34.1%)で最大のシェアを占め、引き続き市場を牽引すると予想されています。中国やインドといった国々は、低コストの製造環境と機械輸入に対する税制優遇措置を提供しており、市場の成長を刺激しています。急速な工業化と「メイド・イン・チャイナ」の推進が、機械需要の大幅な増加を牽引しています。

- 北米: 北米は、主要メーカーの存在、政府の政策、確立された紙および段ボールのリサイクルインフラにより、持続可能なパッケージング市場のリーダーであり続けています。

- ヨーロッパ: 欧州市場は、使い捨てプラスチックの禁止とリサイクル可能な包装への関心の高まりにより、大幅な成長が見込まれています。

全体的に、包装機械市場はより柔軟で効率的、かつ持続可能なソリューションへと移行しており、技術革新と進化する消費者需要がその将来を形作り続けています。

結論

カートン機は、単純な機械装置から現代の製造業に欠かせないインテリジェントオートメーションソリューションへと進化を遂げました。その発展の軌跡は、効率性、精度、そして費用対効果を追求する産業界の継続的な進化を反映しており、労働集約的な手作業から高度に統合された自動化システムへと徐々に移行してきました。この進化は生産能力の向上だけでなく、企業の事業運営や市場競争のあり方にも大きな変革をもたらしました。

現在、カートン製造機は、生産速度の向上、人件費と人的ミスの大幅な削減、優れた製品品質の一貫性と管理の確保、製品保護の強化、そして様々なカートンサイズやデザインへの柔軟な対応といった、比類のないメリットを発揮しています。SFXBの主力製品であるGDZ-130自動カートン製造機は、照明、電気、空気圧、機械構成、インテリジェント検出システム、そしてマルチマテリアル包装フィーダーを統合することで、これらの高度な機能を余すところなく体現し、高効率と信頼性を求める現代の生産現場の厳しい要求に応えています。

今後、インダストリー4.0、IoT、AI、ロボティクスの緊密な統合が、カートナー市場を牽引し続けるでしょう。これらの技術は、よりスマートな工場と相互接続された生産エコシステムを実現するだけでなく、予知保全、リアルタイムデータ分析、生産プロセスの最適化を通じて、かつてない運用上のメリットと競争優位性をもたらします。同時に、持続可能性は業界の中核的な推進力となり、メーカーは消費者や規制当局の高まる要求に応えるため、設計と運用において環境に優しい材料、エネルギー効率、廃棄物の削減を優先するよう促されています。

包装プロセスの最適化を目指す企業にとって、高度な自動カートン機への投資はもはや選択肢ではなく、市場競争力を維持するための戦略的必須事項です。豊富な経験、強力な研究開発力、柔軟なカスタマイズサービス、そして優れたアフターサービスを備えたメーカーを選択することが不可欠です。このような戦略的な投資を通じて、企業は業務効率の向上とコスト削減を即座に実現し、将来の成長と持続的な発展のための確固たる基盤を築くことができます。

カートン包装機に関するよくある質問(FAQ)

Q1: カートン包装機とは何ですか?

A1: カートン機は、平らなカートンブランクを成形し、製品を正確に挿入して密封する自動装置です。カートン包装機、カートナー、カートンシール機とも呼ばれ、自動化された大規模生産に不可欠な機器です。

Q2: カートン包装機の主な種類は何ですか?

A2: 主なタイプは、水平型(サイドロード)、垂直型(トップロード)、ラップアラウンド型です。また、動作(連続または間欠)と自動化レベル(半自動または全自動)によっても異なります。

Q3: 自動カートン包装機を使用する主な利点は何ですか?

A3: 主な利点としては、生産速度とスループットの大幅な向上、人件費と人的エラーの大幅な削減、一貫性と品質管理の向上、製品保護の強化、さまざまなカートンのサイズとデザインに適応する柔軟性などが挙げられます。

Q4: カートン包装機はどのように機能しますか?

A4: 工程は通常、カートンの供給と組み立て、製品の装填と挿入、フラップの折り畳み、そしてカートンのシールと封緘という4つの主要な段階で構成されます。一部の機械には、シール後の印刷や品質保証などの機能も備わっています。

Q5: カートン包装機におけるセンサーとビジョンシステムの役割は何ですか?

A5: センサーとビジョンシステムは、正確な操作と品質管理に不可欠です。カートンの有無、製品の位置を検出し、シールの完全性を検証することで、不合格品を識別・排除し、廃棄物を削減し、品質を確保します。

Q6: カートン包装機は持続可能性にどのように貢献しますか?

A6: 環境に優しい素材(リサイクル可能な板紙など)との互換性、最適化された設定とコンポーネントによるエネルギー効率の向上、正確な素材の使用と欠陥の最小化による廃棄物の削減などにより貢献します。

Q7: カートン包装機で包装できる製品にはどのようなものがありますか?

A7: カートン包装機は多用途で、ボトル、バイアル、アンプル、ブリスターパック、チューブ、バッグ、ポーチ、シリアル、コーヒー、さまざまな消費財、医薬品、食品など、幅広い製品を包装できます。

Q8: カートン箱詰め機の一般的なメンテナンス方法は何ですか?

A8: 一般的な方法としては、詳細なメンテナンス スケジュールの作成、定期的な検査の実施、適切な潤滑の確保、清潔さの維持、定期的なテストと校正、安全性チェックの優先順位付け、スペアパーツの保管などが挙げられます。

Q9: 現代のカートン包装機にはどのような先進技術が組み込まれていますか?

A9: 最新のカートン包装機は、人工知能 (AI)、モノのインターネット (IoT)、ロボット工学などのインダストリー 4.0 テクノロジーを統合し、自動化、予測保守、リアルタイム データ収集、生産プロセスの最適化を強化します。

Q10: カートン箱詰め機はどのようにして製品とカートンの同期を確保するのですか?

A10: 高度なカートン詰め機は、複雑なタイミングシステムとセンサーを用いて、製品の流れとカートンの動きを正確に調整します。速度を動的に調整することで、製品とカートンが挿入ポイントに完全に調和して到着するようにし、エラーを最小限に抑え、効率を最大化します。

| 参考文献: | |

| 1. | カートン機市場規模、シェア、業界分析 ——出典:フォーチュンビジネスインサイト |

| 2. | 持続可能な包装機器市場規模、機器タイプ別、包装材料別、用途別、最終用途別、流通チャネル別、成長予測、2025~2034年 ——出典:GminSights |

| 3. | 自動梱包システム – システム工学的アプローチ ——出典:www.researchgate.net |

コメント