今日のダイナミックな製造業の環境において、 液体製品の効率的かつ正確な充填は、さまざまな分野の企業にとって非常に重要です。食品・飲料から医薬品・化粧品まで、あらゆる液体製品の充填プロセスは多岐にわたります。市場の需要に応えるには、液体製品の充填プロセスとそれを可能にする高度なシステムについて深く理解する必要があります。この記事では、液体製品の充填の基礎を深く掘り下げ、これらのシステムの中核原理を探り、主要コンポーネントの概要を説明するとともに、お客様のニーズに最適な充填装置を選定するための洞察を提供します。この包括的な概要は、液体充填ソリューションの製造、包装、調達に携わるすべての人にとって貴重な基礎となるでしょう。

液体製品の充填について

液体製品の充填とは、液体製品をバルクからボトル、缶、パウチなどの個別の容器に移し替えるプロセスです。このプロセスは、製品を流通・消費に向けて包装・準備する上で不可欠です。このプロセスの効率と精度は、全体的な生産コスト、製品品質、そして消費者満足度に大きな影響を与える可能性があります。

効率的な液体製品充填の重要性

液体製品を容器に正確かつ均一に充填するプロセスは、決して単純ではありません。スピード、正確性、そして衛生面の絶妙なバランスが求められます。効率の悪い充填プロセスは、以下のような悪影響を連鎖的に引き起こす可能性があります。

製品廃棄物: 過剰充填は直接的な製品損失につながり、収益性に影響を及ぼします。

充填レベルの不一致: 充填レベルの変動はブランドイメージを損ない、数量の不正確さに関する法的問題につながる可能性があります。

汚染: 不適切な密封や不衛生な設備は製品を汚染し、深刻な健康リスクをもたらし、高額なリコールにつながる可能性があります。

生産速度が遅い: 充填プロセスのボトルネックにより、全体的な生産量が大幅に減少し、市場の需要を満たす能力が妨げられる可能性があります。

人件費の増加: 手動または半自動の充填プロセスは労働集約的であり、運用コストが増加します。

したがって、生産効率を最適化し、廃棄物を最小限に抑え、製品の完全性を確保し、最終的には収益性を高めるためには、高度で適切にメンテナンスされた充填設備に投資することが重要です。

液体製品の充填の基礎:基本原則

液体製品の充填は、物理学と工学の基本原理に基づいています。これらの原理を理解することは、適切な機器を選択し、その性能を最適化するために不可欠です。以下に、いくつかの重要な概念をご紹介します。

ボリューム充填とレベル充填: 液体充填には、容器内の液体の体積または液面を制御する2つの主要な方法があります。体積充填は正確な量の液体を充填するのに対し、液面充填は容器の容積のわずかな変化に関わらず、一定の充填高さを維持することを目的としています。一般的に、重量または容積で販売される製品には体積充填が好まれ、一方、液面充填は棚上での外観を均一に保つために、美観を重視して選択されることが多いです。

重力充填: これは最もシンプルで費用対効果の高い方法の一つです。液体はオーバーヘッドタンクから重力によって容器に流れ込みます。重力充填は、流動性が高く粘度が低い液体に適しています。

圧力充填: この方法は、加圧された空気またはガスを用いて液体を容器に押し込みます。粘性の高い液体や泡状の液体の充填に効果的で、炭酸飲料によく使用されます。

真空充填: この技術は、真空を利用して液体を容器内に引き込み、気泡をなくすことで製品の劣化を防ぎます。特に、壊れやすい液体や酸素に敏感な液体に適しています。

ピストン充填: ピストン式充填機は、ピストンとシリンダーの機構を用いて液体をシリンダーに吸い込み、容器に充填します。高い充填精度で知られ、幅広い粘度の液体に適しています。

ポンプ充填: ロータリーローブポンプ、ギアポンプ、遠心ポンプなど、様々な種類のポンプを使用して、液体を充填ヘッドに供給することができます。ポンプ充填は汎用性が高く、大容量のアプリケーションでよく使用されます。

正味重量: この高度な方法は、充填前後の容器の重量を測定することで、容積ではなく重量に基づいて正確な充填量を確保します。精度が最優先される高価値製品に最適です。

高度な液体製品充填システムのコンポーネント

現代の液体製品充填システムは、多数のコンポーネントが調和して機能する複雑な統合機械です。各コンポーネントの機能を理解することは、メンテナンス、トラブルシューティング、システムの最適化に不可欠です。主なコンポーネントには以下が含まれます。

インフィードシステム: インフィードシステムは、空の容器を充填機に送り込む役割を担っています。コンベア、アンスクランブラー、オリエンターなどが含まれます。効率的なインフィードにより、ボトルネックのない容器の連続供給が保証されます。

充填ヘッド: これらは充填システムの中核であり、液体を容器に充填する役割を担っています。充填ヘッドの数と種類によって、機械の充填速度と精度が決まります。充填ヘッドは、液体の種類や充填方法に合わせて設計されています。

ノズル: ノズルは充填ヘッドと容器の最終接触点です。ノズルは液体をスムーズかつ正確に供給し、飛散や泡立ちを最小限に抑えるように設計されています。ノズルの設計は、製品の汚染を防ぎ、クリーンな充填を実現するために非常に重要です。

ポンプとバルブ: ポンプは、供給タンクから充填ヘッドへ液体を移送するために使用されます。バルブは液体の流れを制御し、正確な吐出を保証します。使用するポンプとバルブの種類は、液体の粘度、圧力要件、および必要な充填速度によって異なります。

制御システム: 制御システムは充填機の「頭脳」です。充填速度、充填量、機械の安全性など、充填プロセスのあらゆる側面を監視・制御します。現代の制御システムには、操作の簡素化とデータロギングのために、プログラマブルロジックコントローラ(PLC)とヒューマンマシンインターフェース(HMI)が組み込まれていることがよくあります。

センサーとフィードバック機構: センサーは、容器の有無、充填レベル、機械速度など、さまざまなパラメータを監視します。フィードバック機構は、センサーデータに基づいて充填プロセスを調整し、一貫性と精度の高い充填を実現します。

キャッピング&シーリングシステム: 充填後、容器は漏れを防ぎ、製品の完全性を維持するために、キャップまたはシールで密封する必要があります。キャッピングマシンは、スクリューキャップ、スナップキャップ、クリンプキャップなど、様々なタイプのキャップを取り付けることができます。シーリングマシンは、容器とキャップの間に気密シールを形成します。

ラベリングシステム: ラベリング システムは、充填された容器にラベルを貼り付け、製品情報、ブランド、規制遵守の詳細を提供します。

排出システム: 排出システムは、充填機から充填されラベルが貼られた容器を取り出し、通常はコンベアを使用して後続の包装段階に移送します。

CIP(定置洗浄)システム: 液体製品の充填においては、衛生管理が最優先事項です。CIPシステムは、充填機を分解することなく自動的に洗浄・殺菌するため、ダウンタイムを削減し、汚染リスクを最小限に抑えます。

|

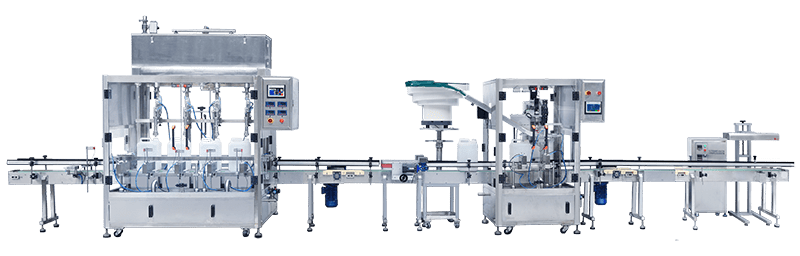

| XBCZ-4/6/8ヘッド自動計量液体充填/キャッピング/シーリング生産ライン |

適切な充填設備の選択:考慮すべき要素

適切な充填設備の選択は、生産効率、製品品質、そして全体的な収益性に影響を与える重要な決定です。いくつかの要素を慎重に検討する必要があります。

1. 製品の特徴:

液体製品の特性は、使用する充填装置の種類を決定する上で重要な役割を果たします。考慮すべき主な製品特性には以下が含まれます。

● 粘度: より濃く粘性の高い液体の場合は、薄く水っぽい液体とは異なるタイプのポンプと充填ノズルが必要になる場合があります。

● 流動性: 液体によっては泡立ったり飛び散ったりする傾向があり、充填プロセスに影響を及ぼす可能性があります。

● 温度感度: 液体によっては、その一貫性と安定性を維持するために、充填プロセス中に加熱または冷却が必要になる場合があります。

● 衛生要件: 食品や医薬品などの特定の製品の場合、充填装置は厳格な衛生基準を満たす必要があります。

2.容器の種類とサイズ:

使用する容器の種類も充填機の選択に影響します。容器によって口のサイズ、形状、そして閉鎖要件が異なるため、充填機はそれらに対応する必要があります。

● ボトル: ガラスボトルやプラスチックボトルは、液体を入れる容器としてよく使われます。スクリュー式、スナップオン式、コルク式の蓋が付いているものもあります。

● 缶: 金属缶は飲料やその他の液体の充填によく使用されます。通常、専用の充填・密封装置が必要です。

● ポーチ: フレキシブルパウチは、液体の1回分を包装する用途でますます人気が高まっています。この用途には、特殊な充填・密封技術が求められます。

|

|

|

3. 生産量:

生産規模は、充填設備を選択する上で重要な要素です。大量生産ラインでは、高速で稼働し、大量の製品を効率的に処理できる充填機が必要です。

● 小規模生産: 少量生産や少量生産の場合、よりシンプルでコンパクトな充填機が適している場合があります。

● 大規模生産: 大量アプリケーションの場合、高度な制御と高速機能を備えた自動充填システムが必要です。

4. コストと予算

充填設備のコストは、ほとんどの製造業者にとって重要な検討事項です。高度な充填システムは多くのメリットをもたらしますが、同時に高額になる場合もあります。初期購入価格、メンテナンス費用、運用費用を含む総所有コストを評価することが重要です。

● 初期投資: 充填装置の購入と設置にかかる初期費用。

● 保守コスト: 定期的な保守と修理にかかる部品、人件費、ダウンタイムのコスト。

● 運用コスト: 機器の運用に必要なエネルギー、消耗品、および人件費。

5. 精度要件:

必要な充填精度は、充填方法の選択と制御システムの精度に影響します。

6.衛生要件:

食品・飲料、医薬品、化粧品などの業界では、厳格な衛生要件が求められます。洗浄と滅菌が容易な設計の機器をお選びください。

7.メンテナンスとサービス:

選択した機器のスペアパーツとサービス サポートの可用性を評価します。

8.自動化レベル:

人件費や生産の柔軟性などの要素を考慮して、必要な自動化のレベルを決定します。

充填設備のメンテナンスと最適化

充填設備の最適な性能と寿命を確保するには、定期的なメンテナンスと最適化が不可欠です。充填システムのメンテナンスと最適化に関するベストプラクティスをいくつかご紹介します。

1. 定期的なメンテナンス

● 日常点検: 充填機とそのコンポーネントを毎日目視検査し、摩耗や故障の兆候を特定します。

● 清掃と衛生: 充填機とそのコンポーネントを定期的に清掃し、衛生管理して、汚染や細菌の増殖を防止します。

● 潤滑: 摩耗を減らすために、製造元の推奨に従って可動部品に潤滑油を注してください。

● フィルターの交換: 充填機に粒子状物質が入るのを防ぐため、製品供給システムのフィルターを定期的に交換してください。

2. パフォーマンス監視

● 生産速度: 生産速度を監視して、希望の速度で動作していることを確認します。

● 充填精度: 充填精度を定期的にチェックし、容器に正しい容量が充填されていることを確認します。

● ダウンタイムの追跡: ダウンタイム インシデントを追跡して、繰り返し発生する問題を特定し、是正措置を実施します。

3. オペレーターのトレーニング

● 包括的なトレーニング: 充填機の操作、メンテナンス、トラブルシューティングに関する包括的なトレーニングをオペレーターに提供します。

● 標準操作手順 (SOP): 定期的なメンテナンス、起動、シャットダウンに関する SOP を作成し、それに従います。

● 継続的な改善: オペレーターが改善の余地を特定し、変更を実施して充填プロセスを最適化するように促します。

4. アップグレードと改造

● テクノロジーのアップグレード: 充填テクノロジーの最新の進歩を常に把握し、パフォーマンスを向上させるためにコンポーネントまたはシステム全体のアップグレードを検討してください。

● カスタマイズ: 機器メーカーと協力して、特定の生産ニーズを満たす充填機をカスタマイズします。

● 統合: 充填機を包装ラインや倉庫管理システムなどの他の生産システムと統合し、シームレスな生産ワークフローを作成します。

液体製品充填の未来

テクノロジーの進化に伴い、液体製品の充填の未来は、いくつかの新たなトレンドによって形作られる可能性が高いでしょう。これらのトレンドには、以下のようなものがあります。

1. 自動化とロボット工学

自動化は現代の充填システムにおいて既に重要な役割を果たしていますが、将来的にはさらに高度な自動化が進むと予想されています。ロボットシステムが普及し、容器のハンドリング、キャッピング、品質検査といった作業を担うようになるでしょう。これらのシステムは、高度なセンサーとAIアルゴリズムを搭載し、より正確かつ迅速に作業を実行するようになります。

2. スマート製造とインダストリー4.0

サイバーフィジカルシステム、ビッグデータ、そしてモノのインターネット(IoT)の統合を重視するインダストリー4.0のコンセプトは、製造業のあり方を変革しつつあります。液体充填の分野では、充填機がネットワークに接続され、リアルタイムのデータ交換、予知保全、そして最適な生産計画を実現することを意味します。

3. 持続可能性と環境への配慮

環境への関心が高まるにつれ、製造業者は持続可能な慣行を採用するようますます圧力を受けています。液体充填の分野では、環境に優しい包装ソリューション、エネルギー効率の高い充填システム、廃棄物削減戦略の開発などが含まれる可能性があります。

4. カスタマイズと柔軟性

消費者はパーソナライズされた製品を求める傾向が高まっており、生産ラインの柔軟性向上が求められています。将来の充填システムは、よりモジュール化され、適応性に優れたものとなり、メーカーは異なる製品、容器の種類、生産速度を迅速に切り替えられるようになるでしょう。

5. 規制遵守とトレーサビリティ

特に食品、飲料、医薬品などの業界では、規制要件がますます厳しくなっています。将来の充填システムには、これらの規制を満たし、製品の安全性を確保するために、シリアル番号の付与やバッチ追跡といった高度なトレーサビリティ機能を組み込む必要があります。

結論

液体製品の充填の基礎を習得することは、生産プロセスの最適化と高品質な製品の提供を目指すあらゆるメーカーにとって不可欠です。中核となる原理を理解し、高度な充填システムの主要コンポーネントを特定し、機器選定に関わる要素を慎重に検討することで、企業は効率性の向上、廃棄物の削減、製品の完全性の確保につながる情報に基づいた意思決定を行うことができます。適切な充填機器への投資は、将来への投資であり、メーカーは変化する市場の需要に対応し、競争力を維持することができます。さらに、包括的なソリューションと専門知識を提供するSFXBのような信頼できるメーカーと提携することで、最適な充填パフォーマンスを実現するために必要なサポートを受けることができます。ぜひ、当社のソリューションラインナップをご覧ください。 https://www.xuebapack.com/ 高度な充填技術が液体製品の充填業務にどのような革命をもたらすかをご覧ください。

| 参考文献: | |

| 1. | 《世界の液体充填装置市場レポート2025》(マーケットリサーチフューチャー)出典: MRFRレポート |

| 2. | 《インダストリー4.0の包装ラインへの影響》(デロイト、2024年) 出典: デロイトインサイト |

| 3. | 《充填機市場規模・シェア分析レポート 2030年》 出典: グランドビューリサーチ |

| 4. | 《世界包装機構(WPO)の持続可能性》 |

コメント