Introduzione

Nell'attuale mercato globale in rapida evoluzione, l'efficienza è la chiave del successo nelle operazioni di confezionamento. In qualsiasi linea di confezionamento, la sinergia tra la linea di confezionamento e i sistemi di trasporto è fondamentale per affrontare sfide come l'aumento dei costi di manodopera, le inefficienze temporali e i problemi di controllo qualità. Le moderne tendenze dell'automazione non solo incrementano la velocità di produzione, ma consentono anche processi più affidabili, garantendo la competitività delle aziende produttrici di macchinari per il confezionamento. Questo articolo esplora come la perfetta combinazione di linee di confezionamento e sistemi di trasporto possa migliorare notevolmente l'efficienza del flusso di lavoro su una linea di produzione. Esamineremo i vantaggi tecnici e operativi di questa integrazione, discuteremo casi di studio che ne evidenziano il successo e prenderemo in considerazione le tendenze future, incluse le pratiche sostenibili che influenzano il settore oggi.

Il ruolo dei sistemi di trasporto nell'automazione del confezionamento

I sistemi di trasporto sono componenti essenziali di qualsiasi moderna linea di confezionamento. Costituiscono la spina dorsale del processo di automazione, garantendo che i prodotti si spostino in modo fluido ed efficiente da una fase all'altra della linea di produzione. Con la continua trasformazione dell'automazione nei settori industriali, il settore del packaging ha adottato questi sistemi per la loro capacità di:

● Aumenta la velocità: I nastri trasportatori garantiscono un flusso continuo, riducendo i tempi di fermo tra le operazioni e garantendo che i prodotti si muovano rapidamente attraverso ogni fase.

● Migliorare l'efficienza: Automatizzando il trasporto delle merci tra diverse stazioni di imballaggio (ad esempio riempimento, sigillatura ed etichettatura), i produttori possono mantenere una produzione stabile e ridurre gli interventi manuali.

● Ridurre i costi di manodopera: L'automazione riduce al minimo la dipendenza dalla movimentazione manuale e consente alle aziende di riassegnare le risorse umane ad attività a più alto valore aggiunto.

● Ridurre al minimo gli errori: Le operazioni meccaniche costanti riducono significativamente il rischio di errore umano, migliorando così la qualità del prodotto.

La trasformazione guidata dall'automazione è ampiamente supportata da ricerche che indicano come le industrie stiano investendo sempre più in tecnologie di automazione per ottimizzare le proprie operazioni di confezionamento. Questa tendenza non solo aiuta le aziende a soddisfare le crescenti aspettative dei consumatori, ma le mette anche in condizione di capitalizzare sull'ammodernamento delle proprie linee di produzione.

Punti chiave di integrazione per linee di confezionamento e sistemi di trasporto

L'integrazione dei sistemi di trasporto con le linee di confezionamento non consiste semplicemente nel collegare due apparecchiature; implica un processo ben orchestrato che migliora le prestazioni complessive della linea di produzione. Esistono diversi punti chiave di integrazione in cui l'accoppiamento di questi sistemi offre vantaggi significativi:

1. Trasferimento del prodotto senza interruzioni:

I sistemi di trasporto garantiscono che i prodotti vengano spostati direttamente da un'operazione all'altra senza interruzioni. Ad esempio, una volta completata la riempitrice, il prodotto viene immediatamente trasferito alla stazione di saldatura tramite un nastro trasportatore. Questo trasferimento fluido contribuisce a ridurre i tempi morti e ad aumentare la produttività.

2. Sincronizzazione delle operazioni:

Un'integrazione efficace richiede un coordinamento preciso tra la velocità del sistema di trasporto e le operazioni eseguite sulla linea di confezionamento. Sincronizzando le velocità di queste apparecchiature, i produttori possono evitare colli di bottiglia in cui un processo supera l'altro, garantendo un flusso di produzione stabile e continuo.

3. Riduzione degli errori nei punti critici:

I trasportatori automatizzati riducono il rischio di smarrimento o danneggiamento dei prodotti. Questa riduzione al minimo degli errori è particolarmente importante nei punti di transizione in cui i prodotti sono soggetti a errori di manipolazione umana, come lo spostamento tra diverse postazioni di lavoro.

4. Maggiore sicurezza ed ergonomia:

L'integrazione riduce al minimo l'intervento umano in attività fisicamente impegnative, come lo spostamento di pacchi pesanti, il che non solo migliora l'efficienza, ma aumenta anche la sicurezza dei lavoratori. La riduzione della movimentazione manuale si traduce in una riduzione degli infortuni sul lavoro e in un ambiente di produzione più sicuro.

5. Facilità di monitoraggio e controllo:

I moderni sistemi di trasporto sono spesso integrati con sensori e controlli automatizzati che forniscono dati in tempo reale sulla movimentazione delle merci. Queste informazioni sono preziose per il controllo qualità, consentendo ai produttori di monitorare il flusso dei prodotti e di intervenire rapidamente su eventuali irregolarità.

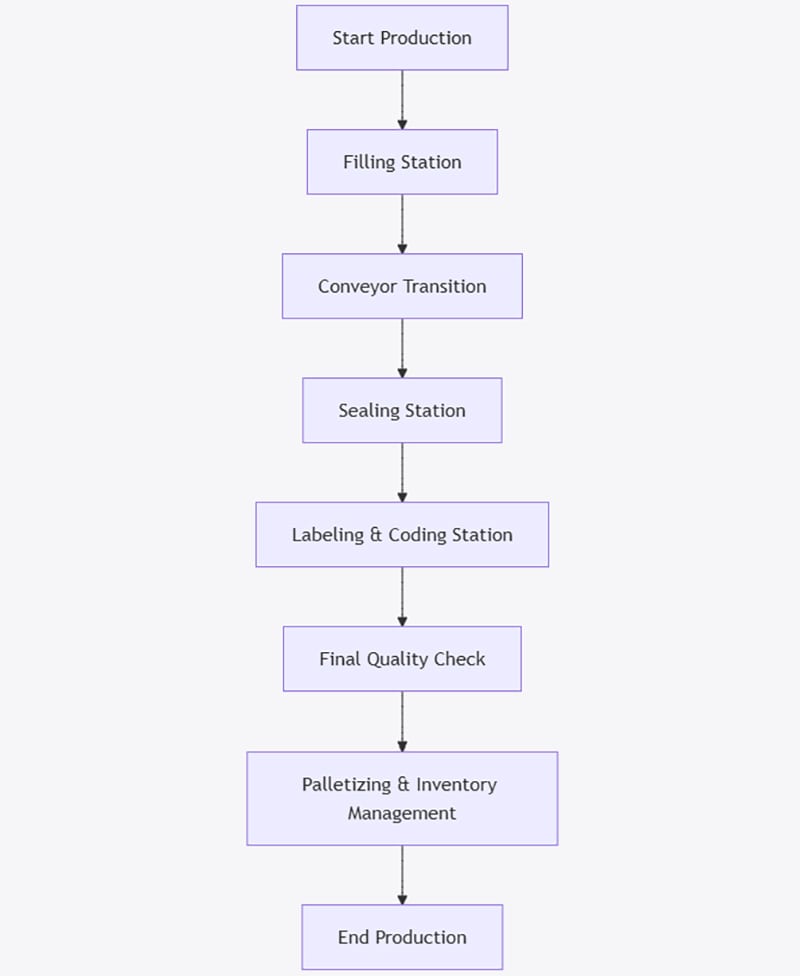

Una rappresentazione visiva di questi punti di integrazione è fornita nel diagramma di flusso seguente.

Figura 1: Flusso di integrazione della linea di imballaggio e dei sistemi di trasporto

*Questo diagramma di flusso illustra nei dettagli l'integrazione sequenziale delle varie fasi di una linea di confezionamento, evidenziando come i sistemi di trasporto garantiscano transizioni fluide tra le stazioni.*

Tipi di sistemi di trasporto per linee di confezionamento

Sebbene i dettagli tecnici specifici possano variare in base alle singole applicazioni, nelle linee di confezionamento vengono comunemente utilizzati diversi tipi di sistemi di trasporto. Ogni tipologia è progettata per soddisfare specifiche esigenze operative, migliorando l'integrazione complessiva dei processi produttivi:

● Trasportatori a nastro:

I trasportatori a nastro sono apprezzati per la loro versatilità e facilità di integrazione. Sono ideali per movimentare prodotti di varie forme e dimensioni in diversi segmenti della linea di produzione. Questo tipo di trasportatore è particolarmente efficace se integrato con stazioni di riempimento e sigillatura, garantendo un movimento costante e uniforme dei prodotti.

● Trasportatori a rulli:

Spesso utilizzati in ambienti in cui i prodotti richiedono un attrito minimo, i trasportatori a rulli offrono un meccanismo efficiente per guidare i prodotti lungo la linea di confezionamento. Il loro design li rende adatti per articoli dalla forma uniforme, riducendo il rischio di danni al prodotto durante il trasporto.

● Trasportatori modulari:

I trasportatori modulari consentono una configurazione flessibile che può essere adattata a diversi layout delle linee di produzione. Questa adattabilità li rende ideali per le aziende che richiedono frequenti modifiche alle proprie linee di confezionamento. La loro integrazione semplifica l'espansione della capacità produttiva e facilita rapide modifiche in base alle nuove esigenze di prodotto.

● Veicoli a guida automatica (AGV) e trasportatori mobili:

In contesti più avanzati, i veicoli a guida automatica (AGV) fungono da trasportatori mobili in grado di trasportare merci all'interno di impianti di produzione più grandi. Gli AGV sono particolarmente utili nelle operazioni ad alta capacità, consentendo percorsi agili e un adattamento in tempo reale alle variazioni di produzione.

Sebbene le specifiche tecniche dettagliate vadano oltre lo scopo di questo articolo, questi esempi illustrano i vari approcci all'integrazione dei sistemi di trasporto in una linea di confezionamento per ottenere prestazioni e flessibilità migliorate.

Considerazioni tecniche per l'integrazione

Quando si integrano linee di confezionamento con sistemi di trasporto, i produttori devono considerare diversi aspetti tecnici per garantire un processo di produzione fluido, affidabile e altamente efficiente:

1. Compatibilità e sincronizzazione del sistema:

È essenziale che la velocità, la coppia e i tempi di risposta del sistema di trasporto siano compatibili con le diverse macchine della linea di confezionamento. L'attrezzatura deve essere calibrata in modo che il trasferimento dei prodotti avvenga in modo fluido e senza ritardi. La sincronizzazione è fondamentale per evitare colli di bottiglia, che possono rallentare l'intero processo produttivo.

2. Integrazione del sistema di controllo:

Le moderne linee di confezionamento sono dotate di sistemi di controllo avanzati che richiedono la comunicazione dati in tempo reale. L'integrazione dovrebbe includere controllori di automazione che gestiscano sia la linea di confezionamento che il sistema di trasporto, garantendo il monitoraggio continuo di ogni operazione. Questa integrazione spesso impiega sensori e circuiti di feedback che avvisano gli operatori di eventuali problemi prima che si aggravino.

3. Flessibilità per espansioni future:

Con l'evolversi delle esigenze produttive, il sistema di integrazione dovrebbe essere progettato tenendo conto della scalabilità. Nastri trasportatori modulari e macchinari per l'imballaggio flessibili consentono ai produttori di adattare la linea di produzione senza lunghi tempi di fermo, garantendo così l'investimento a prova di futuro.

4. Condizioni ambientali e standard di sicurezza:

I sistemi di trasporto operano spesso in ambienti con condizioni variabili: fluttuazioni di temperatura, umidità e polvere sono solo alcuni esempi. Le apparecchiature devono essere sufficientemente robuste da resistere a queste condizioni senza compromettere le prestazioni o la sicurezza. Inoltre, l'integrazione deve rispettare gli standard di sicurezza industriale, garantendo che i processi automatizzati non introducano pericoli nell'ambiente di lavoro.

5. Manutenzione e riduzione al minimo dei tempi di inattività:

Le strategie di manutenzione predittiva sono essenziali per il corretto funzionamento delle linee di produzione. I sistemi integrati dovrebbero includere strumenti diagnostici che valutino costantemente lo stato di salute dei componenti di imballaggio e trasporto. La rapida risoluzione dei problemi e la possibilità di riparazione contribuiscono a ridurre al minimo i tempi di fermo in caso di problemi.

6. Analisi dei dati e ottimizzazione dei processi:

L'integrazione non dovrebbe concentrarsi solo sull'accoppiamento meccanico, ma anche sulla condivisione dei dati tra i sistemi. La raccolta e l'analisi dei dati operativi consentono ai produttori di ottimizzare i parametri di processo, identificare le inefficienze e implementare misure di miglioramento continuo. Questo approccio basato sui dati si traduce in un aumento della produttività e in un output di qualità superiore.

Tabella 1: Considerazioni tecniche chiave per l'integrazione

| Aspetto tecnico | Descrizione | Beneficio |

|---|---|---|

| Compatibilità del sistema | Corrispondenza di velocità, coppia e tempi di risposta tra le macchine nella linea di produzione | Previene i colli di bottiglia, assicura un flusso regolare |

| Integrazione del sistema di controllo | Comunicazione dati coerente tramite sensori e controllori | Monitoraggio in tempo reale e prevenzione degli errori |

| Flessibilità e scalabilità | Utilizzo di sistemi modulari e adattabili facilmente aggiornabili | Investimenti manifatturieri a prova di futuro |

| Condizioni ambientali | Apparecchiature progettate per resistere ad ambienti operativi difficili | Mantiene l'affidabilità e le prestazioni a lungo termine |

| Manutenzione e diagnostica | Integrazione di strumenti di manutenzione predittiva e diagnostica | Riduce al minimo i tempi di inattività, migliora i tempi di attività |

| Integrazione dell'analisi dei dati | Raccolta dati efficace per l'ottimizzazione dei processi | Consente il miglioramento continuo |

*La Tabella 1 riassume le principali considerazioni tecniche e i relativi vantaggi che garantiscono una solida integrazione delle linee di confezionamento e dei sistemi di trasporto.*

Tendenze future nell'automazione e nella sostenibilità

Il futuro del packaging viene ridefinito da due tendenze cruciali: automazione e sostenibilità. Entrambi i fattori giocano un ruolo sempre più importante nella progettazione e nella gestione delle linee di produzione.

1. Miglioramenti basati sull'automazione

Studi recenti prevedono che il settore globale dell'automazione del packaging raggiungerà traguardi significativi, come un valore di mercato stimato di circa 125 miliardi di dollari entro il 2030. Questa crescita accelerata è trainata dalle innovazioni nella robotica, nelle tecnologie dei sensori e nei sistemi di controllo. Man mano che queste tecnologie diventano più accessibili, anche per le piccole e medie imprese, migliorano l'efficienza dell'automazione lungo l'intera linea di produzione. L'integrazione di sistemi di trasporto intelligenti con le linee di confezionamento è una chiara dimostrazione di questi progressi, fornendo ai produttori gli strumenti necessari per rimanere competitivi e agili in un mercato in rapida evoluzione.

2. Sostenibilità e considerazioni ambientali

La sostenibilità non è più un optional nel settore del packaging; è ormai un requisito fondamentale. Con la crescente domanda di prodotti ecocompatibili da parte dei consumatori e le normative ambientali più severe, i produttori sono spinti ad adottare pratiche sostenibili. I sistemi di trasporto e le linee di confezionamento, se integrati in modo efficace, possono contribuire a un uso più efficiente dell'energia e a ridurre gli sprechi. Ad esempio, linee di produzione ottimizzate riducono la probabilità di errori e la necessità di rilavorazioni, il che a sua volta riduce al minimo lo spreco di risorse e il consumo energetico. Questo approccio ecosostenibile non solo migliora l'efficienza operativa, ma rafforza anche la reputazione del marchio tra i consumatori attenti alla sostenibilità.

3. Automazione intelligente e basata sui dati

L'analisi avanzata dei dati e l'Internet of Things (IoT) stanno rivoluzionando la gestione delle linee di produzione. Sfruttando i dati in tempo reale provenienti da linee di confezionamento e sistemi di trasporto integrati, i produttori possono monitorare proattivamente le prestazioni e adattarsi rapidamente alle fluttuazioni della domanda. I sensori intelligenti forniscono un feedback continuo sulle prestazioni del sistema, consentendo una messa a punto precisa dei parametri operativi che si traduce in una maggiore efficienza e una riduzione dei costi operativi. La transizione verso un processo decisionale basato sui dati in ambito produttivo sta inaugurando una nuova era di automazione intelligente che favorirà ulteriori miglioramenti dell'efficienza nelle linee di confezionamento.

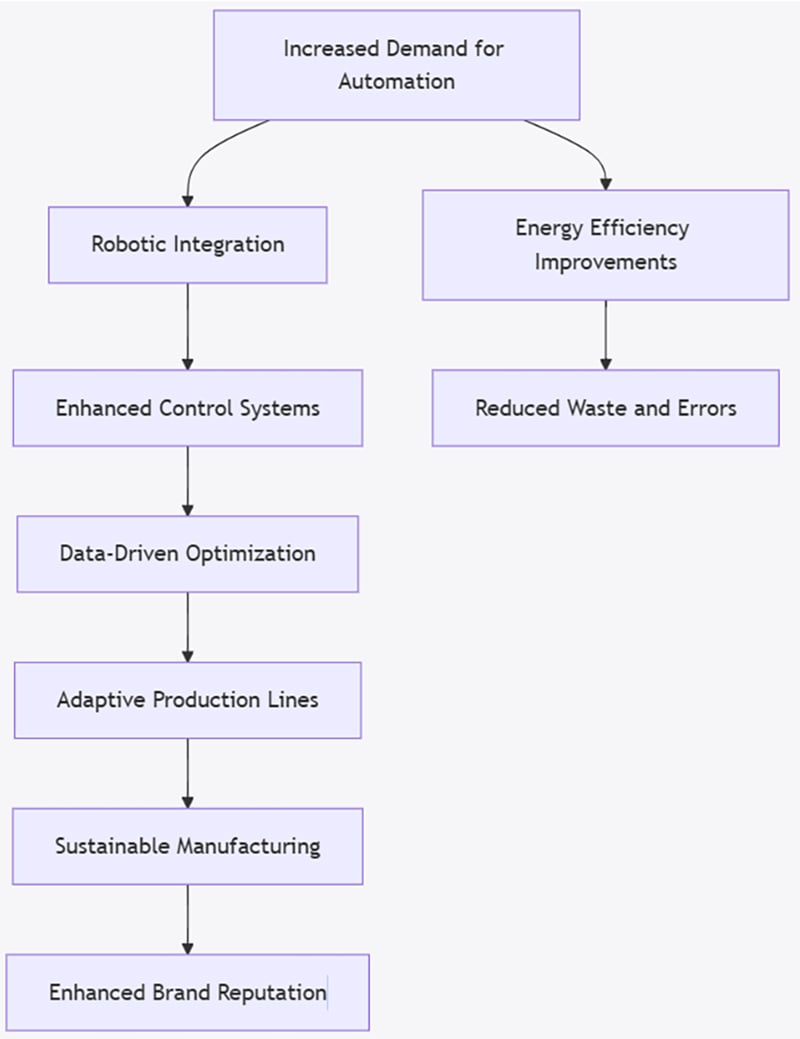

Figura 2: Tendenze future nell'automazione e nella sostenibilità del packaging

*Questo diagramma di flusso illustra come le innovazioni tecnologiche nell'automazione, nell'efficienza energetica e nell'analisi dei dati contribuiscano a pratiche di produzione sostenibili, favorendo in ultima analisi un'immagine positiva del marchio e l'eccellenza operativa.*

Conclusione

L'integrazione di linee di confezionamento e sistemi di trasporto rappresenta un passo fondamentale verso il raggiungimento della massima efficienza nelle moderne operazioni di confezionamento. Garantendo trasferimenti di prodotto fluidi, ottimizzando i flussi di produzione, riducendo le problematiche legate alla manodopera e riducendo al minimo gli errori, le aziende possono aumentare significativamente la propria competitività in un mercato affollato. I sistemi integrati non solo migliorano la produttività, ma promuovono anche ambienti di lavoro più sicuri e facilitano il miglioramento continuo dei processi attraverso l'analisi dei dati.

Per riassumere le intuizioni chiave:

● Guadagni di efficienza: L'integrazione elimina i colli di bottiglia e migliora la velocità e la coerenza della linea di produzione.

● Costi di manodopera ridotti: L'automazione riduce la necessità di movimentazione manuale, liberando i dipendenti per attività a più alto valore aggiunto.

● Minimizzazione degli errori: I movimenti automatizzati riducono il rischio di danni ai prodotti e di errori umani lungo la linea di confezionamento.

● Maggiore sicurezza e flessibilità: Un migliore coordinamento tra le macchine garantisce operazioni più sicure e una maggiore adattabilità per espansioni future.

● Sostenibilità: L'integrazione ottimizzata supporta pratiche rispettose dell'ambiente riducendo gli sprechi e abbassando il consumo energetico.

Tabella 2: Riepilogo dei benefici dell'integrazione

| Beneficio | Descrizione |

|---|---|

| Guadagni di efficienza | I processi senza soluzione di continuità aumentano la velocità e riducono i tempi di inattività lungo tutta la linea di produzione |

| Costi di manodopera ridotti | L'automazione riduce al minimo la movimentazione manuale, abbassando i costi di manodopera e migliorando l'allocazione delle risorse |

| Minimizzazione degli errori | I movimenti automatizzati e sincronizzati riducono i danni ai prodotti e gli errori umani |

| Maggiore sicurezza e flessibilità | La riduzione del lavoro fisico porta ad ambienti di lavoro più sicuri e ad una più facile espansione del sistema |

| Sostenibilità | I processi ottimizzati riducono gli sprechi e riducono il consumo energetico, supportando pratiche ecologiche |

I decisori in ambito approvvigionamento possono sfruttare queste informazioni per investire in soluzioni di imballaggio integrate che promettono sia prestazioni elevate che sostenibilità a lungo termine. Produttori che cercano di aumentare l'efficienza della loro linea di produzione Dovrebbero valutare l'adozione di sistemi di trasporto avanzati integrati con linee di confezionamento all'avanguardia. Questo approccio non solo migliora le prestazioni operative, ma è anche in linea con le tendenze globali verso l'automazione e le pratiche di produzione ecocompatibili.

Per ulteriori informazioni su come la tua linea di produzione di imballaggi può trarre vantaggio da soluzioni automatizzate integrate, visita il nostro sito web:https://www.xuebapack.com/Abbraccia il futuro del packaging trasformando la tua linea di produzione con soluzioni di integrazione fluide e tecnologicamente avanzate.

| Riferimenti: | |

| 1. | Come integrare facilmente robot e trasportatori per l'imballaggio ——Recuperato da: PackagingDigest |

| 2. | Innovazioni, automazione e tendenze di crescita del mercato nel packaging di fine linea –Recuperato da:GCommercio globale |

Commenti