I. Introduzione: La forza invisibile del packaging moderno: la macchina astucciatrice

Definizione di macchina incartonatrice: più di una semplice macchina per la produzione di scatole

Una macchina astucciatrice, spesso definita nel settore come macchina imballatrice in cartone, astucciatrice, O macchina sigillatrice per cartoni, è un'apparecchiatura fondamentale nei processi di confezionamento automatizzati. La sua funzione principale consiste nel formare fustelle piatte di cartone, inserirvi con precisione i vari prodotti e quindi sigillare saldamente le scatole. Questo la rende un componente indispensabile nelle linee di confezionamento per una vasta gamma di prodotti, dai beni di consumo quotidiano ai prodotti farmaceutici sensibili.

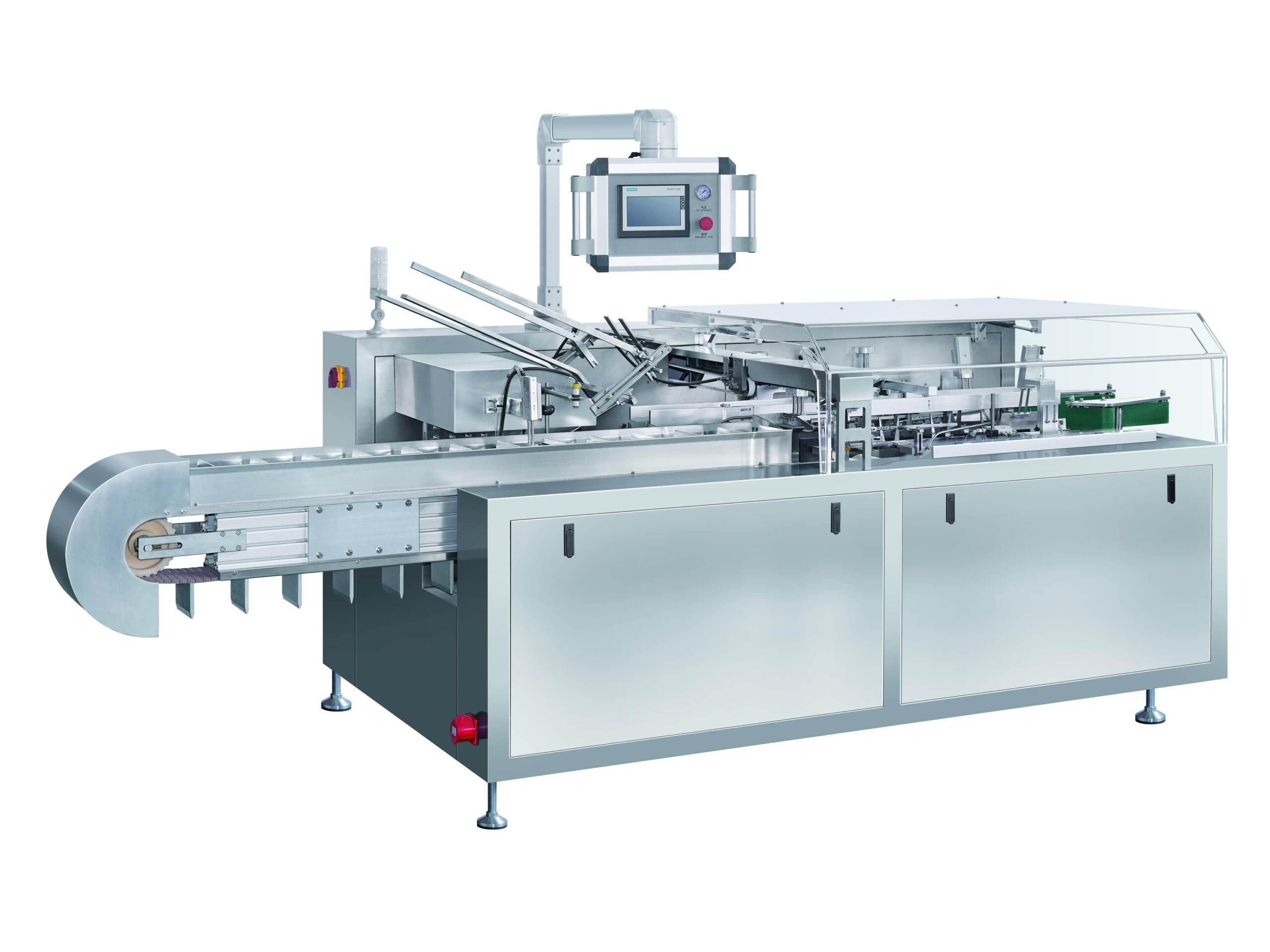

Il valore di queste macchine va ben oltre il semplice assemblaggio degli astucci. Sono progettate meticolosamente per automatizzare il montaggio degli astucci, l'inserimento preciso del prodotto e la sigillatura finale sicura, ottimizzando così l'intero flusso di lavoro del confezionamento. L'astucciatrice automatica GDZ-130 di SFXB, ad esempio, esemplifica perfettamente questo approccio integrato avanzato. Questa apparecchiatura combina configurazioni ottiche, elettriche, pneumatiche e meccaniche, con l'obiettivo di offrire prestazioni di produzione superiori e un'elevata efficienza operativa per soddisfare le esigenze dei clienti in termini di astucciamento rapido e affidabile. Questa integrazione multitecnologica garantisce stabilità e affidabilità anche durante il funzionamento ad alta velocità, garantendo la continuità della linea di produzione e la qualità del risultato finale.

Breve storia del packaging automatizzato: dal lavoro manuale alla precisione robotica

L'evoluzione dell'industria del packaging, dai suoi esordi manuali all'automazione high-tech di oggi, rappresenta una potente testimonianza del progresso industriale. Nelle prime fasi dell'industrializzazione, il confezionamento in cartone si basava interamente sul lavoro manuale, un processo inefficiente e soggetto a errori. Con l'avvento della meccanizzazione su larga scala, i limiti delle operazioni manuali divennero sempre più evidenti, stimolando la nascita di macchine confezionatrici in cartone che rivoluzionarono le linee di produzione sostituendo il faticoso lavoro manuale con sistemi automatizzati.

La storia più ampia dei macchinari per il riempimento e il confezionamento è profondamente intrecciata con la Rivoluzione Industriale e le trasformazioni dell'industria alimentare, che hanno subito un'accelerazione dalla fine del XIX secolo fino ai giorni nostri. Tra le prime pietre miliari si annoverano il metodo di conservazione in scatola di Nicolas Appert all'inizio del XIX secolo e l'invenzione della prima riempitrice automatica per bottiglie di vetro negli Stati Uniti negli anni '50 del XIX secolo. Il XX secolo ha visto un balzo in avanti nei macchinari per il confezionamento e il riempimento con la diffusa adozione di macchine elettriche. Pionieri come Henry Heinz hanno perfezionato tecniche di riempimento igieniche nella produzione alimentare, e le macchine per il riempimento sottovuoto, il riempimento asettico e la sigillatura automatica si sono diffuse.

L'automazione industriale stessa si è evoluta parallelamente, dai semplici nastri trasportatori utilizzati per il trasporto delle materie prime alla fine del XIX secolo ai più complessi sistemi di movimentazione automatizzata dei materiali (AMH), fino all'introduzione dei robot industriali a metà del XX secolo. I sistemi AMH hanno dimostrato vantaggi significativi rispetto alle operazioni manuali in termini di velocità, flessibilità e precisione. Nella seconda metà del XX secolo, con i progressi nell'informatizzazione e nell'automazione, i controllori logici programmabili (PLC) e la robotica più sofisticata sono stati integrati nelle macchine astucciatrici. Queste innovazioni hanno consentito un controllo preciso del processo di confezionamento, aumentando drasticamente sia la velocità che la precisione. Questa evoluzione tecnologica rivela una continua progressione dell'automazione come risposta diretta alle mutevoli esigenze industriali. Inizialmente, il confezionamento era interamente manuale, inefficiente e incoerente. Con la crescita su scala industriale, i limiti del lavoro umano sono diventati un collo di bottiglia. Questa sfida ha stimolato direttamente la necessità di una meccanizzazione precoce. Successivamente, l'avvento di macchine elettrificate, sistemi automatizzati di movimentazione dei materiali e robotica è stato guidato dalla costante ricerca di velocità più elevate, maggiore coerenza, standard igienici più rigorosi e, in definitiva, una precisione superiore. Il passaggio dall'automazione generica (come i nastri trasportatori) a macchine specializzate e intelligenti (come i sistemi con PLC e sensori integrati) esemplifica un ciclo continuo di innovazione guidato dagli imperativi del mercato e della produzione. Questo contesto storico sottolinea che le moderne astucciatrici non sono un lusso, ma un risultato necessario di secoli di ottimizzazione industriale. Per i clienti aziendali, questo contesto evidenzia che investire in tecnologie di astucciamento all'avanguardia non significa solo soddisfare le esigenze attuali, ma anche allinearsi alla traiettoria fondamentale del progresso industriale per rimanere al passo con i tempi.

Il ruolo indispensabile delle macchine astucciatrici nella produzione moderna

Nel panorama manifatturiero odierno, le soluzioni automatizzate sono il fulcro dell'efficienza e della produttività. Tra queste, le astucciatrici si distinguono come componente centrale del confezionamento automatizzato, con un'importanza in costante crescita. I produttori di tutto il mondo si affidano sempre più alle astucciatrici per semplificare le operazioni, ridurre significativamente i costi di manodopera e migliorare la precisione del confezionamento, al fine di soddisfare rigorosi standard qualitativi.

Queste macchine sono considerate strumenti essenziali per la gestione di attività di confezionamento ad alto volume, offrendo precisione e velocità cruciali in ambienti di produzione frenetici. La perfetta integrazione di tecnologie avanzate nelle astucciatrici ha radicalmente rimodellato il modo in cui le aziende approcciano il packaging, rendendole risorse indispensabili nella produzione moderna. Svolgono un ruolo fondamentale nel soddisfare la crescente domanda di soluzioni di confezionamento rapide e precise in diversi settori. Posizionare le astucciatrici come un microcosmo del più ampio trend dell'automazione ne aumenta il valore percepito. Questo aiuta i decisori aziendali a comprendere che investire in attrezzature di astucciamento avanzate non è una decisione isolata, ma un passo strategico verso un ecosistema produttivo più integrato, efficiente e a prova di futuro. Questa prospettiva è particolarmente interessante per i clienti focalizzati sul miglioramento operativo olistico e sulla trasformazione digitale.

II. Decostruzione della macchina astucciatrice: tipologie, componenti e meccanismi fondamentali

A. Comprensione dei tipi di macchine astucciatrici

Macchine astucciatrici orizzontali: i cavalli di battaglia del confezionamento ad alta velocità

Le astucciatrici orizzontali sono caratterizzate dal loro sistema di alimentazione piatto, attraverso il quale i prodotti vengono caricati orizzontalmente negli astucci. Spesso chiamate astucciatrici a caricamento laterale, sono adatte alla movimentazione di sacchetti leggeri, buste e confezioni flessibili. Il loro design le rende ideali per applicazioni di confezionamento sfuse ad alta velocità, comuni nelle industrie che confezionano prodotti come caffè, cereali, pizza e riso. Il processo prevede in genere la piegatura di una pila di fustelle piatte di cartone in una scatola, che viene poi presentata all'area di riempimento del prodotto. L'astucciatrice automatica GDZ-130 di SFXB è un ottimo esempio di astucciatrice orizzontale, progettata per operazioni di caricamento laterale efficienti.

Macchine astucciatrici verticali: precisione per prodotti fragili e irregolari

Al contrario, le astucciatrici verticali caricano i prodotti dall'alto, depositandoli verticalmente negli astucci. Sono anche note come astucciatrici a caricamento dall'alto. Questo metodo di caricamento dall'alto riduce significativamente il rischio di danni al prodotto, rendendole particolarmente adatte al confezionamento di articoli fragili come bottiglie, fiale, ampolle e persino prodotti delicati come le verdure. Eccellono nella gestione di contenitori rigidi e possono raggiungere velocità di confezionamento impressionanti in alcune applicazioni, spesso superiori a 300 astucci al minuto. Oltre agli articoli fragili, le astucciatrici verticali vengono utilizzate anche per prodotti "nudi" come cereali e pasta, dove quantità precise vengono depositate nell'astuccio prima della sigillatura. Un vantaggio notevole delle astucciatrici verticali è il loro ingombro ridotto rispetto alle macchine orizzontali, che ottimizza lo spazio prezioso negli stabilimenti di produzione.

Macchine astucciatrici wrap-around: vestibilità aderente per una maggiore protezione

Le astucciatrici wrap-around sono macchine specializzate che formano la scatola di cartone direttamente attorno al prodotto, sigillando sia il fondo che la parte superiore per creare una confezione altamente sicura. Questo metodo offre stabilità e protezione del prodotto superiori, rendendole ideali per articoli che richiedono una perfetta aderenza, come confezioni multiple di bevande o prodotti in lattina. Sono in grado di creare imballaggi secondari personalizzati che si adattano con precisione alle dimensioni del prodotto, riducendo il consumo complessivo di materiale e contribuendo agli sforzi per la sostenibilità.

Moto continuo vs. moto intermittente: adattare la velocità alle esigenze di produzione

- Formatori di cartoni a movimento continuo: Queste macchine sono progettate per un caricamento del prodotto e una movimentazione degli astucci fluidi e ininterrotti, consentendo velocità estremamente elevate. Tutte le operazioni avvengono mentre gli astucci sono in movimento continuo, con conseguente aumento della produttività e riduzione delle sollecitazioni meccaniche sulla macchina. Sono ideali per operazioni di confezionamento semplici che coinvolgono prodotti solidi di forma regolare.

- Erettori di cartoni a movimento intermittente: Queste astucciatrici operano fermando l'astuccio in ogni stazione per operazioni specifiche prima di spostarlo alla successiva. Sebbene generalmente più lente e meno efficienti a causa di queste pause, offrono un maggiore controllo e sono spesso più convenienti. Sono adatte per il confezionamento specializzato di prodotti di forma irregolare o quando complesse attività di inserimento richiedono fermate temporanee.

La macchina astucciatrice GDZ-130 di SFXB, con la sua velocità di astucciamento di 30-120 astucci/min, dimostra la sua capacità di operare in modo efficiente per massimizzare la produzione, pur essendo adattabile alle diverse esigenze di produzione.

Macchine astucciatrici semiautomatiche vs. completamente automatiche: adattare l'automazione alle esigenze aziendali

- Macchine astucciatrici semiautomatiche: Queste macchine rappresentano un equilibrio tra automazione e intervento manuale, gestendo in genere la formatura e la sigillatura degli astucci in modo automatico, ma richiedendo l'intervento di operatori umani per l'inserimento del prodotto. Offrono una soluzione conveniente per aziende di piccole e medie dimensioni in cui vincoli di budget o volumi di produzione ridotti non richiedono un'automazione completa.

- Macchine astucciatrici completamente automatiche: Progettate per la produzione ad alto volume, queste macchine automatizzano l'intero processo di confezionamento, dalla formatura degli astucci al riempimento del prodotto fino alla chiusura e sigillatura, con un intervento umano minimo. Una volta configurate, possono funzionare in continuo, aumentando significativamente la velocità e la costanza di produzione e riducendo drasticamente i costi di manodopera.

La GDZ-130 di SFXB è esplicitamente descritta come una macchina "completamente automatica", evidenziandone la capacità di gestire in modo autonomo l'intero processo di incartonamento per la massima efficienza.

La tabella seguente fornisce una panoramica comparativa delle diverse tipologie di macchine astucciatrici, offrendo un rapido riferimento per i potenziali acquirenti:

Tabella 1: Confronto tra i tipi di macchine astucciatrici

| Tipo | Metodo di caricamento | Prodotti/Applicazioni Ideali | Vantaggi principali | Considerazioni chiave |

| Orizzontale | Caricamento laterale, alimentazione piana | Borse più leggere, buste, confezioni flessibili; prodotti sfusi come caffè, cereali, pizza, riso | Alta velocità, adatto per imballaggi ad alto volume, efficiente | Requisiti di spazio, forma e stabilità del prodotto |

| Verticale | Caricamento dall'alto, alimentazione verticale | Bottiglie, fiale, ampolle, oggetti fragili, contenitori rigidi come cereali, pasta | Riduce i danni al prodotto, ingombro ridotto, adatto a prodotti fragili e ingombranti | Potrebbe essere più lento, non adatto a tutte le forme di prodotto |

| Avvolgente | Forme attorno al prodotto | Confezioni multiple di bevande, cibo in scatola, articoli che necessitano di una vestibilità aderente | Protezione e stabilità superiori del prodotto, elevato utilizzo del materiale | Richiede un design personalizzato, potrebbe non essere adatto a tutti gli stili di cartone |

| Movimento continuo | Flusso continuo | Imballaggi semplici, prodotti solidi di forma regolare | Velocità estremamente elevata, elevata produttività, stress meccanico ridotto | Meno flessibile, non ideale per prodotti complessi o irregolari |

| Moto intermittente | Stop-and-go | Prodotti di forma irregolare, prodotti che richiedono attività di inserimento complesse | Maggiore controllo, più conveniente, adatto per imballaggi specializzati | Velocità inferiore, meno efficiente |

| Semiautomatico | Manuale parziale | Produzione da piccola a media, budget limitato, volume inferiore | Intervento manuale flessibile ed economico | Si basa sul lavoro umano, meno efficiente di quello completamente automatico |

| Completamente automatico | Completamente automatizzato | Produzione ad alto volume, massima efficienza e coerenza | Aumenta significativamente la velocità e la coerenza della produzione, riducendo i costi di manodopera | Investimento iniziale più elevato, complessità tecnica |

Questa tabella, con i suoi chiari confronti, aiuta i decisori a comprendere rapidamente le caratteristiche fondamentali, le applicazioni ideali, i pro e i contro di ogni tipo di astucciatrice. Ciò consente loro di filtrare in modo più efficace le opzioni più adatte in base alle caratteristiche del prodotto, al volume di produzione e ai vincoli operativi. Questa presentazione intuitiva rafforza il valore del report come guida pratica.

B. Decostruzione della macchina astucciatrice automatica

Il telaio robusto della macchina: una base di stabilità

Il telaio della macchina costituisce lo scheletro portante della macchina astucciatrice, fornendo un supporto strutturale essenziale e un posizionamento preciso per tutti i componenti interni. La sua stabilità e il baricentro basso sono fondamentali per garantire un funzionamento meccanico fluido e costante, soprattutto durante le lavorazioni ad alta velocità. Tipicamente realizzato con materiali resistenti come l'acciaio inossidabile, il telaio non solo garantisce l'integrità strutturale, ma funge anche da scudo protettivo per i delicati meccanismi interni, proteggendoli da fattori esterni e sollecitazioni operative. Questa struttura robusta è la garanzia fisica delle prestazioni affidabili a lungo termine della macchina.

Sistemi avanzati di alimentazione e trasporto: l'arte della movimentazione dei materiali senza soluzione di continuità

Il sistema di alimentazione, che comprende alimentatori e nastri trasportatori, è fondamentale per garantire un rifornimento continuo e preciso sia di cartoni che di prodotti. Questi sistemi sono azionati da diversi motori, garantendo un flusso costante. I nastri trasportatori, spesso integrati con sistemi di ingranaggi e parapetti, svolgono un ruolo cruciale nel trasporto di cartoni e prodotti attraverso le diverse fasi della macchina.

I sistemi moderni sono dotati di slot di alimentazione regolabili, che consentono alla macchina di gestire senza problemi scatole di diverse dimensioni senza dover effettuare complesse riconfigurazioni. Diversi tipi di trasportatori, come trasportatori a catena, a nastro e a rulli, vengono selezionati in base ai requisiti di carico specifici e alla precisione desiderata per la movimentazione dei materiali. Questo sofisticato sistema di movimentazione dei materiali è fondamentale per garantire un processo di confezionamento completo, fluido ed efficiente.

Magazzino cartoni e gruppo ventose: precisione nella movimentazione dei fustellati

Il magazzino cartoni è l'area di stoccaggio iniziale per i cartoni piatti impilati prima che vengano alimentati nella macchina. I suoi scomparti regolabili offrono flessibilità per adattarsi a cartoni di diverse dimensioni. Il meccanismo a ventosa, tipicamente azionato da una pompa a vuoto, è un componente fondamentale per il prelievo preciso dei singoli cartoni e il loro posizionamento accurato per la successiva lavorazione. Sensori integrati confermano il corretto allineamento dei cartoni, prevenendo errori e inceppamenti. Gli alimentatori avanzati utilizzano spesso ventose a vuoto o pinze meccaniche per garantire l'estrazione di un solo cartone alla volta, mantenendo un funzionamento fluido e ininterrotto.

L'ingegnoso meccanismo di montaggio del cartone: da piatto a formato

Questo meccanismo rappresenta la fase cruciale in cui un fustellato di cartone bidimensionale viene ingegnosamente trasformato in una scatola tridimensionale, pronta per il riempimento con il prodotto. Il processo prevede una serie di piastre di piegatura e spintori pneumatici sincronizzati con precisione che manipolano il cartone lungo le sue linee pre-incise. Nelle astucciatrici automatiche di fascia alta, vengono spesso impiegati servomotori per un controllo più preciso del processo di piegatura, garantendo una formazione uniforme del cartone e una perfetta ortogonalità anche a velocità operative molto elevate. Queste macchine formatrici sono versatili e in grado di gestire diversi tipi di cartone, tra cui cartoni fessurati standard (RSC), cartoni fustellati e cartoni a vassoio, a seconda della personalizzazione della macchina.

Sistema di inserimento del prodotto: posizionamento del prodotto delicato ma preciso

Il sistema di inserimento prodotti è il componente principale di un'astucciatrice automatica, responsabile del posizionamento accurato e delicato dei prodotti negli astucci formati. I metodi di inserimento variano significativamente in base alla natura del prodotto e ai requisiti di confezionamento. Per articoli delicati come blister o fiale, vengono spesso impiegati robot pick-and-place ad alta precisione. Per prodotti più robusti, possono essere utilizzati trasportatori a tazze o meccanismi a spinta più semplici. Molte astucciatrici moderne sono dotate di sistemi di inserimento servoassistiti multiasse, che consentono di gestire configurazioni di prodotto complesse e di gestire diversi modelli di confezionamento all'interno della stessa macchina, massimizzando la flessibilità. Macchina astucciatrice automatica GDZ-130 di SFXB evidenzia in particolare il suo “alimentatore per imballaggi multi-materiale”, che indica la sua capacità avanzata di gestire diverse tipologie di prodotti, dalle bottiglie ai blister e ai tubetti, dimostrando la sua versatilità nell’inserimento dei prodotti.

Unità di sigillatura: colla a caldo vs. chiusura a incastro

L'unità di sigillatura è responsabile della chiusura definitiva del cartone, garantendo la sicurezza e la protezione del prodotto. In genere, questo avviene tramite uno dei due metodi principali: colla a caldo o chiusura a incastro.

- Colla a caldo: Questo metodo sigilla il cartone mediante adesivo hot melt liquido raffreddato, applicato con precisione da un meccanismo specializzato. La sigillatura hot melt offre una qualità di imballaggio superiore, un'elevata resistenza alle variazioni di temperatura e umidità e un'eccellente adesione a cartoni altamente permeabili. Offre inoltre una funzione anticontraffazione, poiché qualsiasi tentativo di apertura del cartone ne strapperà le fibre, lasciando tracce visibili. La GDZ-130 offre flessibilità per la sigillatura meccanica o l'applicazione di colla hot melt, adattandosi alle diverse esigenze di prodotto.

- Chiusura a incastro: Si tratta di un metodo di sigillatura comune in cui le alette del cartone vengono piegate e inserite in apposite fessure. Sebbene più semplice e spesso utilizzato per vari tipi di cartone, questo metodo offre generalmente meno prove di manomissione rispetto alla colla a caldo.

Il processo di sigillatura è azionato con precisione da un mandrino principale e da sistemi di camme sincronizzati, garantendo che ogni cartone venga sigillato in modo sicuro e ordinato.

Il cervello dell'operazione: sistemi di controllo (PLC e HMI)

Il sistema di controllo funge da sistema nervoso centrale della macchina astucciatrice, coordinando tutti i componenti rilevanti e le relative funzioni di processo per garantire un confezionamento tempestivo e ordinato. Le moderne astucciatrici sono controllate tramite pannelli di controllo con interfaccia uomo-macchina (HMI) di facile utilizzo, spesso dotati di touchscreen per un funzionamento intuitivo. I controllori logici programmabili (PLC) sono il cuore di questi sistemi di controllo, consentendo agli operatori di regolare le impostazioni chiave, monitorare i parametri e ottimizzare ogni ciclo per la massima efficienza e il minimo spreco. La macchina GDZ-130 utilizza specificamente il controllo PLC e l'HMI per le impostazioni operative, con componenti elettrici provenienti da marchi di fama internazionale, a dimostrazione della sua affidabilità e delle sue avanzate capacità di controllo.

Questa analisi approfondita dei componenti e dei principi di funzionamento rivela che le moderne astucciatrici sono molto più di semplici assemblaggi meccanici. Mentre la robusta struttura della macchina garantisce l'integrità fisica, sono i sofisticati sistemi di controllo (PLC e HMI) a fungere da "cervello", orchestrando i movimenti precisi degli attuatori (motori, solenoidi) e interpretando i dati in tempo reale provenienti dai sensori. La descrizione della GDZ-130 come "integrazione di luce, elettricità, pneumatica e macchinari" conferma esplicitamente questa filosofia di progettazione olistica. Ciò suggerisce che i progressi nella precisione meccanica sono resi possibili e amplificati dai progressi nelle tecnologie di controllo e rilevamento digitali. Per gli acquirenti aziendali, ciò significa che la valutazione di una astucciatrice richiede di guardare oltre le tradizionali specifiche meccaniche. La sofisticatezza del sistema di controllo, la sua facilità d'uso (HMI), le capacità diagnostiche e la capacità di integrazione con altri sistemi sono altrettanto, se non di più, fondamentali per le prestazioni, l'affidabilità e la semplicità operativa a lungo termine. Questo posiziona le macchine avanzate come risorse intelligenti piuttosto che semplici strumenti, rendendo necessario un approccio di approvvigionamento più articolato.

Sensori e sistemi di visione: gli occhi del controllo qualità

I sensori sono indispensabili per il funzionamento preciso delle moderne astucciatrici automatiche, svolgendo un ruolo cruciale nel rilevamento della presenza dell'astuccio, nel posizionamento del prodotto e nella verifica dell'integrità della saldatura. I sensori fotoelettrici utilizzano la luce per rilevare la presenza o l'assenza di oggetti, mentre i sensori induttivi rilevano gli oggetti che entrano in uno spazio specifico tramite campi elettromagnetici. I sensori di visione avanzati combinano telecamere con intelligenza integrata per eseguire ispezioni ottiche, risolvendo problemi di qualità comuni come coperchi mancanti, etichette applicate in modo errato o etichette errate. Questi sistemi vengono utilizzati per controlli di qualità completi, tra cui il monitoraggio delle combinazioni di confezioni, la verifica della completezza del contenuto (anche in caso di imballaggi opachi tramite sensori capacitivi) e la documentazione del contenuto dell'astuccio per la tracciabilità. La GDZ-130 è dotata di un "dispositivo di rilevamento intelligente" che arresta automaticamente la macchina in assenza di materiale o foglietto illustrativo, oppure in caso di bassa pressione dell'aria. Ancora più importante, scarta automaticamente i prodotti non qualificati, contribuendo direttamente alla riduzione degli sprechi e al controllo qualità. Questo sistema può essere personalizzato con funzioni di rilevamento aggiuntive in base alle esigenze.

La costante attenzione rivolta ai sensori per il controllo qualità e l'efficienza operativa ne evidenzia il ruolo centrale nelle moderne astucciatrici. Il dispositivo di rilevamento intelligente della GDZ-130, in grado di arrestare automaticamente la macchina e scartare i prodotti non qualificati in caso di materiali mancanti o difetti, dimostra direttamente il nesso causale tra la tecnologia dei sensori e la riduzione degli sprechi, l'aumento dei tempi di attività e la garanzia della coerenza del prodotto. Non si tratta di un mero monitoraggio passivo, ma di un'integrazione attiva della prevenzione degli errori e del processo decisionale in tempo reale nel funzionamento della macchina. Il tema di fondo è il passaggio dalla risoluzione reattiva dei problemi alla previsione e prevenzione proattive. Questa capacità si traduce in un ROI tangibile per i clienti aziendali, riducendo al minimo gli sprechi di materiale, le rilavorazioni e garantendo la conformità, con un impatto diretto sulla redditività e sulla reputazione del marchio. Ciò sottolinea che le funzionalità "intelligenti" non sono solo parole d'ordine, ma offrono concreti vantaggi operativi e finanziari.

C. Il processo di incartonamento: un percorso passo dopo passo

L'intero processo, dall'alimentazione del cartone grezzo alla formazione del prodotto confezionato finale, può essere suddiviso in quattro fasi principali: disimballaggio (formazione), apertura, riempimento e chiusura.

- Fase 1: Alimentazione e formatura cartoni: la macchina preleva automaticamente un cartone piatto dal magazzino e lo forma. Un sistema pneumatico aspira e chiude il fondo del cartone, formandolo in una scatola riempibile. Il cartone viene quindi introdotto nell'area di carico con l'angolazione corretta.

- Fase 2: Caricamento e inserimento del prodotto: in questa fase critica, il sistema meccanico della macchina, spesso utilizzando aste di spinta o bracci robotici, carica con precisione e delicatezza il prodotto nell'astuccio formato. Per le astucciatrici verticali, i prodotti possono essere alimentati verticalmente da una piastra rotante.

- Fase 3: Piegatura delle alette: dopo l'inserimento del prodotto, la scatola passa alla zona di piegatura, dove le alette superiori o i coperchi della scatola vengono piegati correttamente e preparati per la sigillatura.

- Fase 4: Sigillatura e chiusura del cartone: la fase finale prevede che la macchina chiuda le linguette del cartone e le fissi per sigillare completamente il cartone. Ciò può essere ottenuto tramite incollaggio o chiusura a incastro, a seconda del design del cartone e dei requisiti di sicurezza del prodotto. Prima della chiusura, la macchina in genere piega la linguetta del cartone e spinge il coperchio per l'inserimento.

- Fase 5: Stampa e controllo qualità (post-sigillatura): molte confezionatrici automatiche complete includono anche funzioni aggiuntive dopo la sigillatura, come l'applicazione di etichette di sigillatura, l'esecuzione di termoretraibilità, la stampa di numeri di lotto o l'esecuzione di rilevamento e scarto online di eventuali confezioni non qualificate.

Sincronizzazione: la chiave per un funzionamento impeccabile

Le prestazioni ottimali di qualsiasi astucciatrice dipendono dal mantenimento di una perfetta sincronizzazione tra il sistema di alimentazione, il flusso di prodotto e il movimento degli astucci. Le astucciatrici avanzate impiegano sofisticati sistemi di temporizzazione e una serie di sensori per coordinare con precisione questi due flussi – astucci e prodotti – garantendo un'integrazione perfetta in ogni fase. Questi sistemi intelligenti possono regolare dinamicamente la velocità, garantendo che astucci e prodotti arrivino al punto di inserimento in perfetta sincronia, anche in presenza di dimensioni di prodotto o di astucci diverse. Questo preciso livello di sincronizzazione non è solo una caratteristica; è essenziale per raggiungere un'elevata efficienza operativa, ridurre al minimo gli errori di confezionamento e garantire una qualità di output costante.

|

| Astucciatrice automatica GDZ-130 con alimentatore multimateriale | Soluzione di imballaggio ad alta velocità |

III. I vantaggi trasformativi dell'incartonamento automatizzato: aumento dell'efficienza e del ROI

Aumento significativo della velocità e della produttività della produzione

Le astucciatrici automatiche sono progettate per funzionare ininterrottamente a velocità di gran lunga superiori a quelle delle operazioni manuali, spesso confezionando centinaia di astucci al minuto. Questa capacità consente ai produttori di aumentare drasticamente la velocità di produzione e la produttività. Una tale rapidità è fondamentale per rispettare i rigidi tempi di consegna e consente alle aziende di scalare la produzione in modo efficiente senza compromettere la qualità. Mentre alcune macchine possono processare 10-20 astucci al minuto, i modelli ad alte prestazioni possono superare i 300 astucci al minuto, con alcune applicazioni specifiche che raggiungono fino a 1000 astucci al minuto. L'eliminazione dei fattori di affaticamento umano garantisce un'elevata velocità costante e un output affidabile anche per cicli di produzione prolungati. La GDZ-130 di SFXB, con la sua velocità di astucciamento di 30-120 astucci/min, risponde direttamente all'esigenza di una produzione ad alta efficienza, allineandosi ai parametri di riferimento del settore per la produzione rapida.

Riduzione sostanziale dei costi di manodopera e degli errori umani

L'incartonamento manuale è intrinsecamente laborioso, richiede molto tempo ed è altamente soggetto a errori umani come una piegatura non corretta dell'astuccio, un posizionamento errato del prodotto o una sigillatura non uniforme. Le macchine incartonatrici automatizzate riducono significativamente la dipendenza dal lavoro manuale, con un conseguente risparmio sostanziale sui costi di manodopera. L'automazione riduce al minimo gli errori umani che possono causare danni al prodotto o difetti di imballaggio. L'uniformità e la precisione delle macchine migliorano la presentazione del prodotto e riducono gli sprechi, riducendo in definitiva i costi operativi. Gli studi indicano che i sistemi di confezionamento automatizzati possono ridurre i costi di manodopera fino a 50%-60%, raddoppiando al contempo la produttività. Questo aumento di efficienza non si riscontra solo sulla linea di produzione, ma anche nell'ottimizzazione dell'intera supply chain.

Coerenza e controllo di qualità superiori

Le astucciatrici automatiche garantiscono un'uniformità di formatura, riempimento e sigillatura degli astucci con variazioni minime. Sensori e sistemi di visione integrati verificano l'integrità degli astucci, il corretto posizionamento del prodotto e la qualità della sigillatura in tempo reale. Questo livello di controllo qualità è difficile da ottenere manualmente e contribuisce a mantenere gli elevati standard richiesti dagli enti normativi e dai clienti. Una qualità costante del packaging migliora anche la reputazione del marchio, poiché i consumatori associano un imballaggio pulito e professionale all'affidabilità del prodotto e alla cura meticolosa. Ad esempio, i sensori di visione possono rilevare coperchi mancanti, etichette applicate in modo errato o errate, garantendo che i prodotti soddisfino gli standard del marchio. Il sistema di rilevamento intelligente della GDZ-130, in grado di scartare automaticamente i prodotti non qualificati, eleva ulteriormente il livello di controllo qualità.

Protezione migliorata del prodotto e riduzione dei danni

L'imballaggio rappresenta la prima linea di difesa contro i danni ai prodotti durante il trasporto e lo stoccaggio. Le astucciatrici automatiche possono essere programmate per gestire con precisione prodotti fragili o di forma irregolare, garantendo che gli astucci siano formati per adattarsi perfettamente ai prodotti. Questa forma personalizzata degli astucci riduce i movimenti all'interno della scatola, riducendo al minimo rotture o deformazioni. Inoltre, i meccanismi di sigillatura sicuri prevengono la contaminazione e la manomissione, un aspetto particolarmente critico per settori come quello farmaceutico, cosmetico e alimentare. Questa attenzione alla protezione dei prodotti si traduce direttamente in soddisfazione del cliente e immagine del marchio.

Flessibilità per adattarsi a diverse dimensioni e design di cartoni

Le moderne astucciatrici automatiche sono caratterizzate da design modulari e configurazioni flessibili, in grado di gestire un'ampia gamma di dimensioni, forme e materiali di astucci. Questa versatilità consente ai produttori di passare da una linea di prodotto all'altra o da stili di confezionamento diversi con tempi di fermo minimi. Inoltre, queste macchine supportano opzioni avanzate di stampa ed etichettatura, consentendo ai marchi di personalizzare gli imballaggi con loghi, codici a barre e informazioni sul prodotto, aumentandone l'attrattiva di marketing e la conformità ai requisiti di tracciabilità. Ad esempio, la GDZ-130 è in grado di gestire astucci di dimensioni comprese tra (70-200) mm x (35-120) mm x (14-70) mm e può essere personalizzata in base alle esigenze del cliente, dimostrando la sua eccezionale adattabilità.

Il ripetuto riferimento all'adattabilità – slot di alimentazione regolabili, gestione di astucci di diverse dimensioni e stili e cambi rapidi – indica un cambiamento fondamentale nella filosofia di progettazione. La specifica capacità della GDZ-130 di "modificare le specifiche di imballaggio" e di essere "personalizzata in base alle esigenze del cliente" sottolinea ulteriormente questo aspetto. Questa versatilità non è una caratteristica casuale, ma una risposta diretta alla crescente frammentazione delle linee di prodotto, ai cicli di vita dei prodotti più brevi e alla crescente domanda di imballaggi personalizzati in tutti i settori. La tendenza di fondo è la necessità per i produttori di rimanere agili e i loro macchinari devono supportare questa agilità. Questa prospettiva ridefinisce la flessibilità delle macchine come vantaggio competitivo strategico per l'azienda acquirente. Evidenzia un'astucciatrice versatile come un investimento a prova di futuro, in grado di adattarsi all'evoluzione delle esigenze del mercato e dei portafogli prodotti senza dover reinvestire in modo significativo in nuovi macchinari. Ciò è particolarmente interessante per le aziende che operano in settori dinamici o con linee di prodotto diversificate, a dimostrazione della lungimiranza di SFXB in termini di progettazione.

Sostenibilità e benefici ambientali

La sostenibilità è diventata una priorità sempre più importante sia per i produttori che per i consumatori. Gli imballaggi in cartone sono spesso riciclabili e biodegradabili, il che li rende un'alternativa ecologica agli imballaggi in plastica. Le astucciatrici automatiche ottimizzano l'utilizzo dei materiali riducendo al minimo gli sprechi grazie a un taglio e una piegatura precisi, contribuendo alla conservazione delle risorse. Riducendo i difetti di imballaggio e l'eccessivo utilizzo dei materiali, queste macchine aiutano le aziende a ridurre il loro impatto ambientale e a soddisfare gli standard normativi per gli imballaggi sostenibili. Le astucciatrici moderne si concentrano anche sul miglioramento dell'efficienza energetica ottimizzando motori, sensori e sistemi di controllo per ridurre il consumo energetico. Questo non solo riduce i costi operativi, ma è anche in linea con la domanda globale di una produzione ecosostenibile.

Maggiore sicurezza dei dipendenti

Le macchine astucciatrici automatizzate migliorano significativamente la sicurezza sul lavoro. Trasferire alle macchine compiti ripetitivi e fisicamente impegnativi riduce il rischio di lesioni da sforzo ripetitivo (RSI) e altri infortuni per i dipendenti associati alla movimentazione manuale di oggetti pesanti o a movimenti ripetitivi. Le macchine sono in genere dotate di pulsanti di arresto di emergenza, protezioni di sicurezza e sistemi di interblocco per impedire l'accesso alle parti mobili durante il funzionamento, proteggendo così gli operatori. Questa attenzione alla sicurezza non solo migliora l'ambiente di lavoro, ma contribuisce anche a ridurre il tasso di infortuni sul lavoro e i relativi costi.

Integrazione e ottimizzazione della linea di produzione

Le astucciatrici automatiche fanno spesso parte di linee di confezionamento più ampie, integrandosi perfettamente con le apparecchiature a monte e a valle. Questa integrazione può includere connessioni a nastri trasportatori, sistemi di codifica e marcatura, selezionatrici ponderali e incartonatrici. Protocolli di comunicazione avanzati consentono all'astucciatrice di scambiare dati con altri componenti della linea di produzione, garantendo un funzionamento coordinato e consentendo un monitoraggio e un controllo completi della linea. Questa capacità di integrazione riduce al minimo i colli di bottiglia, migliora l'efficienza produttiva complessiva e getta le basi per un ambiente di produzione più intelligente e interconnesso. La macchina GDZ-130 può essere utilizzata da sola o in combinazione con altre apparecchiature per formare una linea di produzione completa, enfatizzando ulteriormente la sua flessibilità di integrazione.

IV. Tecnologie avanzate nelle macchine astucciatrici: abbracciare l'era dell'Industria 4.0

La convergenza tra Industria 4.0, IoT e AI

L'Industria 4.0, nota anche come Quarta Rivoluzione Industriale, è caratterizzata dall'integrazione di tecnologie avanzate come l'Intelligenza Artificiale (IA), l'Internet delle Cose (IoT), la robotica e i big data nei processi produttivi e logistici. Le macchine astucciatrici, microcosmo di questa trasformazione, stanno sfruttando queste tecnologie in modi senza precedenti.

- Automazione e robotica: L'intelligenza artificiale consente la creazione di sistemi robotici avanzati in grado di svolgere compiti complessi e precisi come l'assemblaggio, il confezionamento e il controllo qualità. Questi sistemi possono anche essere dotati di capacità di apprendimento e adattabilità, migliorandone la flessibilità e l'efficienza. Nelle macchine astucciatrici, la robotica viene utilizzata per l'inserimento preciso dei prodotti, l'assemblaggio e la movimentazione, con conseguente aumento di velocità e precisione.

- Internet delle cose (IoT): L'IoT migliora la tracciabilità e il monitoraggio dei materiali di imballaggio integrando l'intelligenza digitale nelle confezioni fisiche. Ciò comporta l'utilizzo di tecnologie come tag RFID e codici QR, consentendo a produttori, rivenditori e persino consumatori di monitorare il percorso di una confezione dalla linea di produzione alla destinazione finale con una precisione senza pari. Nelle macchine astucciatrici, i sensori IoT possono raccogliere dati in tempo reale sulle prestazioni della macchina, consentendo un'ottimizzazione continua e una manutenzione predittiva.

- Intelligenza artificiale (IA) e apprendimento automatico (ML): L'intelligenza artificiale svolge un ruolo cruciale nell'ottimizzazione dei processi produttivi, nella manutenzione predittiva e nella gestione della supply chain. Gli algoritmi di intelligenza artificiale possono analizzare i dati storici per identificare modelli, portando a processi di produzione ottimizzati, come la riduzione al minimo delle perdite di materie prime, la riduzione del consumo energetico o la riduzione dei tempi di produzione. Nelle macchine astucciatrici, l'intelligenza artificiale può essere utilizzata per il controllo qualità in tempo reale, automatizzando l'ispezione dei prodotti per ridurre la necessità di controlli manuali e aumentare l'efficienza produttiva complessiva. La manutenzione predittiva è una delle applicazioni più significative dell'intelligenza artificiale nell'Industria 4.0, analizzando i dati provenienti dai sensori delle macchine per prevedere potenziali guasti, consentendo una manutenzione preventiva prima che si verifichino.

Questa convergenza di tecnologie non solo migliora l'efficienza e la precisione delle astucciatrici, ma le rende anche adattabili alle mutevoli esigenze del mercato. Ad esempio, le funzioni di rilevamento intelligente della GDZ-130, insieme al suo sistema di controllo PLC, esemplificano l'applicazione di queste tecnologie avanzate.

Fabbriche intelligenti ed ecosistemi connessi

La visione dell'Industria 4.0 è quella di creare fabbriche intelligenti in cui sistemi interconnessi possano comunicare e ottimizzare le operazioni in modo autonomo. Le astucciatrici sono una componente chiave di questa visione. Integrandosi con altre macchine lungo la linea di produzione, come riempitrici, etichettatrici e pallettizzatori, le astucciatrici contribuiscono a creare un ecosistema omogeneo e interconnesso. Questa integrazione non solo aumenta l'efficienza, ma consente anche la raccolta e l'analisi dei dati in tempo reale, portando a un'ottimizzazione operativa continua e alla definizione di parametri di performance, con un conseguente significativo risparmio sui costi.

Il mercato del Packaging 4.0 sta vivendo una crescita significativa, trainato dalla digitalizzazione e dall'automazione volte a semplificare i processi, migliorare la visibilità della supply chain, garantire la qualità dei prodotti e offrire esperienze coinvolgenti ai consumatori. Questo cambiamento consente alle aziende di soddisfare le esigenze dei clienti in continua evoluzione, i requisiti normativi e gli obiettivi di sostenibilità, promuovendo al contempo l'innovazione e la competitività nel settore del packaging.

V. Pratiche sostenibili: un futuro verde per la progettazione e il funzionamento delle macchine astucciatrici

Compatibilità con materiali ecocompatibili

Con la crescente consapevolezza di consumatori e aziende sull'impatto ambientale dei rifiuti di imballaggio, la sostenibilità ha assunto un ruolo centrale. Le astucciatrici si sono adattate a queste esigenze, diventando più versatili nella gestione di una gamma più ampia di materiali sostenibili e riciclabili. Molti produttori ora privilegiano l'uso di cartone e imballaggi biodegradabili rispetto alla plastica. Le astucciatrici in grado di gestire in modo efficiente tali materiali sono molto richieste. Ad esempio, gli astucciatori possono essere realizzati con un'ampia gamma di materiali riciclati e riciclabili, rendendo gli imballaggi in cartone un'opzione altamente sostenibile.

Maggiore efficienza energetica

L'efficienza energetica è diventata una priorità sempre più importante nella progettazione e nel funzionamento delle macchine astucciatrici. Ottimizzando le impostazioni della macchina, utilizzando componenti a basso consumo energetico e implementando pratiche operative sostenibili, è possibile ridurre al minimo i consumi energetici e gli sprechi.

- Componenti a risparmio energetico: L'aggiornamento delle astucciatrici con motori, sensori e sistemi di controllo a basso consumo energetico può portare a notevoli risparmi energetici. Questi componenti sono progettati per ridurre al minimo gli sprechi energetici e ottimizzare le prestazioni, rendendoli un investimento vantaggioso per le aziende che desiderano ridurre l'impatto ambientale e i costi operativi.

- Impostazioni macchina ottimizzate: La regolazione precisa di parametri macchina come velocità, temperatura e pressione può contribuire a un notevole risparmio energetico. Regolando queste impostazioni in base a specifici requisiti di produzione, le aziende possono evitare inutili consumi energetici, mantenendo al contempo un'elevata qualità di produzione.

- Automazione intelligente: L'utilizzo di tecnologie di automazione intelligenti può migliorare l'efficienza energetica delle astucciatrici. I sistemi di automazione possono ottimizzare i processi di produzione, ridurre i tempi di inattività e minimizzare gli sprechi energetici, con conseguente riduzione dei consumi energetici e maggiore efficienza operativa.

- Verifiche energetiche regolari: Condurre audit energetici periodici può fornire informazioni preziose sui modelli di consumo energetico delle astucciatrici. Analizzando i dati sui consumi energetici e individuando le aree di miglioramento, le aziende possono sviluppare strategie di efficienza energetica mirate a specifiche aree ad alto consumo energetico.

Queste pratiche non solo riducono i costi operativi, ma consentono anche alle aziende di rispettare le normative e gli standard ambientali, migliorare la propria reputazione e attrarre partner e clienti attenti all'ambiente.

Riduzione degli sprechi e utilizzo ottimizzato dei materiali

Le soluzioni di incartonamento automatizzate svolgono un ruolo fondamentale nella riduzione degli sprechi. Grazie a precisi processi di riempimento e sigillatura degli astucci, queste macchine riducono al minimo lo spreco di materiale. L'automazione riduce inoltre il rischio di danni al prodotto, minimizzando i danni causati da una manipolazione impropria o da errori umani. Le soluzioni di imballaggio intelligenti, combinate con l'intelligenza artificiale, possono ridurre lo spreco di materiale fino a 201 tonnellate di prodotto (TP3T), migliorando al contempo l'efficienza produttiva di 151 tonnellate di prodotto (TP3T). Ad esempio, le incartonatrici wrap-around sono in grado di creare imballaggi secondari personalizzati che si adattano con precisione alle dimensioni del prodotto, riducendo così l'utilizzo complessivo di materiale. Questa efficienza dei materiali contribuisce a ridurre le emissioni di CO2 e promuove un modello di economia circolare.

VI. Manutenzione e risoluzione dei problemi: garantire il corretto funzionamento della macchina astucciatrice

Pratiche di manutenzione comuni

Per garantire il perfetto funzionamento delle astucciatrici ed evitare costosi tempi di fermo dovuti a riparazioni, è fondamentale un piano di manutenzione ben strutturato. Ispezioni regolari, test adeguati e regolazioni di routine contribuiscono a far durare più a lungo le macchine per il confezionamento e a garantire la massima efficienza.

- Crea un programma di manutenzione: Sviluppare un programma di manutenzione dettagliato è uno dei modi migliori per garantire il corretto funzionamento delle macchine confezionatrici. Una manutenzione programmata regolarmente garantisce che tutti i componenti vengano ispezionati e sottoposti a manutenzione a intervalli appropriati. È opportuno consultare le raccomandazioni del produttore sulla frequenza di manutenzione e considerare il livello di utilizzo dell'impianto. Le attività di confezionamento ad alto volume potrebbero richiedere una manutenzione più frequente delle apparecchiature.

- Eseguire ispezioni di routine: Le ispezioni regolari sono fondamentali in un piano di manutenzione preventiva perché consentono di individuare piccoli problemi prima che si trasformino in problemi più gravi. Il personale qualificato dovrebbe esaminare tutti i componenti vitali della macchina per individuare eventuali segni di danneggiamento.

- La lubrificazione è fondamentale: La lubrificazione è essenziale per la longevità delle attrezzature per il confezionamento. Le parti mobili come cuscinetti, rulli e catene devono essere adeguatamente lubrificate per ridurre l'attrito e minimizzare l'usura. Una lubrificazione inadeguata può causare maggiore usura, surriscaldamento e guasti prematuri dei componenti.

- La pulizia è fondamentale: Mantenere pulite le macchine confezionatrici è essenziale sia per l'igiene che per le prestazioni. Detriti, polvere e residui di materiale di imballaggio possono ostruire le parti mobili e causare malfunzionamenti. Nel tempo, l'accumulo di sporco può compromettere le prestazioni della macchina e causare inceppamenti o guasti.

- Eseguire test e calibrazioni regolarmente: Test e calibrazioni regolari garantiscono prestazioni ottimali dei macchinari per l'imballaggio. I test confermano il corretto funzionamento di tutti i componenti, mentre la calibrazione assicura che la macchina sia impostata sui parametri corretti. Sensori difettosi, tempi di sincronizzazione errati o componenti disallineati possono causare un imballaggio impreciso, sprechi di materiale o danni al prodotto durante lo stoccaggio o la spedizione.

- Dare priorità ai controlli di sicurezza: La sicurezza è una priorità assoluta nella manutenzione delle macchine confezionatrici. Controllare regolarmente i pulsanti di arresto di emergenza, le protezioni e gli interblocchi di sicurezza per assicurarsi che funzionino correttamente. Qualsiasi malfunzionamento dei sistemi di sicurezza può causare incidenti, quindi è fondamentale includere i controlli di sicurezza nel piano di manutenzione ordinaria.

- Tieni i pezzi di ricambio a portata di mano: Le macchine per l'imballaggio sono complesse e la maggior parte dei componenti finirà per usurarsi e dover essere sostituita. Per evitare tempi di fermo, è fondamentale tenere a portata di mano i pezzi di ricambio essenziali. Gli articoli sostituiti di frequente, come cinghie, sensori e guarnizioni, dovrebbero essere inclusi nel vostro inventario per ridurre al minimo eventuali ritardi durante le riparazioni.

Strategie comuni per la risoluzione dei problemi

Anche con un solido piano di manutenzione, le macchine astucciatrici possono occasionalmente riscontrare problemi. Conoscere le strategie comuni per la risoluzione dei problemi può ridurre al minimo i tempi di fermo.

- Problemi di alimentazione dei cartoni: Controllare il magazzino cartoni per eventuali intasamenti o danni, assicurandosi che i cartoni siano caricati correttamente e allineati. Ispezionare le ventose o le pinze per eventuali danni o intasamenti, pulendole o sostituendole se necessario. Se i cartoni vengono alimentati troppo velocemente, causando inceppamenti, provare a ridurre la velocità di alimentazione.

- Sfide nell'inserimento dei prodotti: Verificare le dimensioni corrette del prodotto e ispezionare il meccanismo di inserimento per verificare la presenza di danni o usura. Assicurarsi che i dispositivi di spinta o pick-and-place funzionino correttamente, lubrificando le parti mobili secondo necessità. Monitorare il flusso del prodotto, verificando la presenza di ostruzioni nella tramoggia o nello scivolo.

- Difetti di sigillatura e incollaggio: Controllare le impostazioni di temperatura e pressione del sistema di incollaggio, assicurandosi che siano conformi alle raccomandazioni del produttore. Pulire regolarmente gli applicatori di colla per evitare accumuli, garantendo una distribuzione uniforme ed efficace. Se si utilizza la termosaldatura, verificare che gli elementi riscaldanti siano correttamente calibrati e mantengano una temperatura stabile.

- Malfunzionamenti del sensore: Ispezionare e pulire regolarmente tutti i sensori, prestando particolare attenzione a quelli responsabili del rilevamento della presenza del cartone, del posizionamento del prodotto e della verifica del sigillo. Calibrare i sensori secondo necessità e sostituire quelli che mostrano segni di usura o danni.

- Problemi PLC e HMI: Mantenere i sistemi di controllo aggiornati con le ultime patch firmware e software. Implementare un robusto sistema di backup per i programmi PLC e le configurazioni HMI per ridurre al minimo i tempi di inattività in caso di crash del sistema. Formare gli operatori a riconoscere i segnali di allarme di problemi del sistema di controllo ed eseguire le procedure di base per la risoluzione dei problemi.

- Guasti al motore e all'azionamento: Una manutenzione regolare, che includa il controllo di rumori, vibrazioni o surriscaldamenti insoliti, può aiutare a prevenire guasti imprevisti. Implementare un programma di manutenzione predittiva utilizzando l'analisi delle vibrazioni e la termografia per individuare potenziali problemi ai motori prima che causino problemi significativi. Tenere a portata di mano motori e azionamenti di ricambio per i componenti critici, in modo da ridurre i tempi di fermo durante le sostituzioni.

VII. Scegliere un produttore affidabile di macchine astucciatrici: la chiave per una partnership a lungo termine

Selezionare il giusto produttore di astucciatrici è una decisione strategica che avrà un impatto diretto sull'efficienza, l'affidabilità e il successo a lungo termine delle vostre attività di confezionamento. Ecco i fattori chiave da considerare nella valutazione dei potenziali fornitori:

Esperienza e competenza

Cerca produttori con una vasta esperienza in soluzioni di imballaggioUn fornitore con una profonda conoscenza del settore e una comprensione approfondita delle esigenze dei clienti può offrire spunti più preziosi e contribuire a individuare opportunità di miglioramento. Questo include la sua esperienza con il vostro specifico tipo di prodotto e la sua capacità di fornire soluzioni personalizzate.

Capacità di personalizzazione e flessibilità

Evitate le aziende che promuovono soluzioni "taglia unica". Il fornitore ideale valuterà le vostre esigenze specifiche e offrire un mix personalizzato di attrezzature e servizi di imballaggioCiò include la possibilità di personalizzare le macchine in base alle dimensioni, alla forma e alle esigenze di confezionamento del prodotto. L'astucciatrice GDZ-130 di SFXB, ad esempio, si distingue per le sue opzioni multi-componente personalizzabili in base alle esigenze del cliente e per le specifiche di confezionamento adattabili a diversi utilizzi. Questa flessibilità è fondamentale per adattarsi all'evoluzione delle esigenze del mercato e dei portafogli prodotti.

Investimenti in ricerca e sviluppo (R&S) e innovazione

Concentratevi sui produttori che investono attivamente in ricerca e sviluppo per guidare l'innovazione. Il settore del packaging si evolve rapidamente, con nuove tecnologie e materiali in continua evoluzione. Un fornitore che comprende le tendenze del settore e integra attivamente tecnologie all'avanguardia (come intelligenza artificiale, IoT, robotica) nella progettazione delle proprie macchine vi garantirà le soluzioni più avanzate ed efficienti. Il GDZ-130 di SFXB, sviluppato integrando tecnologie leader nazionali ed estere, esemplifica questo impegno per l'innovazione tecnologica.

Assistenza e supporto post-vendita

Un sistema di assistenza post-vendita affidabile è fondamentale. Questo include:

- Servizi di manutenzione e consulenza: Assicuratevi che il fornitore offra servizi di manutenzione e consulenza per aiutarvi a mantenere le vostre apparecchiature al massimo delle prestazioni.

- Disponibilità dei pezzi di ricambio: Informarsi sulla disponibilità dei pezzi di ricambio e sulla rapidità con cui possono essere forniti quando è necessario sostituirli.

- Formazione degli operatori: Verifica se forniscono una formazione continua agli operatori per garantire che il tuo team sappia utilizzare le macchine in modo efficiente.

- Reattività: Cercate un partner che possa fornire risposte e assistenza tempestive, piuttosto che un semplice fornitore.

Il GDZ-130 di SFXB offre un "servizio post-vendita per tutto il ciclo di vita" e una "garanzia di 1 anno" e mette in risalto la sua funzione di visualizzazione dei guasti per una tempestiva risoluzione dei problemi, il tutto a dimostrazione dell'impegno nei confronti del supporto clienti.

Reputazione e partnership nel settore

Scegliete un fornitore che intrattenga solidi rapporti con i principali produttori di apparecchiature e materiali di consumo. Questo indica che è un attore affidabile nel settore e in grado di fornire soluzioni complete. Consultate i casi di studio e le testimonianze dei clienti per valutare il loro successo in diversi settori (ad esempio, alimentare, farmaceutico, cosmetico).

Efficacia in termini di costi e ritorno sull'investimento (ROI)

Sebbene il costo iniziale sia un fattore importante, è ancora più cruciale assicurarsi di acquistare una macchina o un sistema di qualità, non solo l'opzione più conveniente. Valutate i vantaggi a lungo termine della macchina, tra cui la riduzione dei costi di manodopera, l'aumento dell'efficienza, la riduzione degli sprechi di materiale e la riduzione dei danni al prodotto, tutti fattori che influiranno sul ROI.

Considerando attentamente questi fattori, le aziende possono prendere una decisione informata e selezionare un produttore di macchine astucciatrici che soddisfi le loro esigenze attuali e supporti la loro crescita futura.

VIII. Tendenze del mercato dei macchinari per l'imballaggio

Fattori di crescita del mercato

Il mercato globale dell'automazione del packaging sta vivendo una rapida crescita, con un valore stimato di 145,8 miliardi di dollari entro il 2033, con un tasso di crescita annuo composto (CAGR) di 7,41 tonnellate per tonnellata. Questa crescita è trainata principalmente da:

- Domanda crescente da parte delle industrie di utilizzo finale: Aumento della domanda di beni confezionati in settori come cibo e bevande, assistenza sanitaria, prodotti farmaceuticie la logistica è un importante motore di espansione del mercato.

- Adozione di automazione e tecnologie intelligenti: L'automazione aumenta la capacità produttiva, riduce i costi di manodopera e minimizza gli errori di confezionamento. L'integrazione di tecnologie avanzate come intelligenza artificiale, IoT e robotica migliora la velocità, la precisione e la flessibilità delle macchine, aprendo nuove aree applicative.

- Domanda di imballaggi sostenibili: La crescente consapevolezza ambientale tra i consumatori e gli enti normativi sta determinando una crescente domanda di soluzioni di imballaggio riciclabili, biodegradabili ed efficienti dal punto di vista energetico.

- Espansione dell'e-commerce: La continua crescita dell'e-commerce alimenta la domanda di macchinari più piccoli ed efficienti, in grado di gestire ordini individuali e di fornire imballaggi personalizzati e durevoli per resistere alla catena logistica.

Approfondimenti sul mercato regionale

- Asia Pacifico: Si prevede che la regione Asia-Pacifico deterrà la quota maggiore del mercato globale dell'automazione del packaging (34,1%) nel 2024 e continuerà a dominare. Paesi come Cina e India offrono ambienti di produzione a basso costo e incentivi fiscali per le importazioni di macchinari, stimolando la crescita del mercato. La rapida industrializzazione e l'iniziativa "Made in China" stanno trainando una significativa domanda di macchinari.

- America del Nord: Il Nord America continua a essere leader nel mercato degli imballaggi sostenibili grazie alla presenza di produttori chiave, politiche governative e un'infrastruttura consolidata per il riciclaggio di carta e cartone.

- Europa: Si prevede che il mercato europeo registrerà una crescita significativa, trainata dal divieto di utilizzare la plastica monouso e dal crescente interesse per gli imballaggi riciclabili.

Nel complesso, il mercato dei macchinari per l'imballaggio si sta orientando verso soluzioni più flessibili, efficienti e sostenibili, con l'innovazione tecnologica e l'evoluzione delle esigenze dei consumatori che continuano a plasmarne il futuro.

Conclusione

L'astucciatrice si è evoluta da semplice dispositivo meccanico a indispensabile soluzione di automazione intelligente nella produzione moderna. Il suo percorso di sviluppo riflette la continua ricerca industriale di efficienza, precisione ed economicità, passando gradualmente da operazioni manuali ad alta intensità di manodopera a sistemi automatizzati altamente integrati. Questa evoluzione non solo ha migliorato le capacità produttive, ma ha anche rimodellato il modo in cui le aziende operano e competono sul mercato.

Attualmente, le astucciatrici dimostrano vantaggi senza pari nell'aumentare la velocità di produzione, ridurre significativamente i costi di manodopera e l'errore umano, garantire una consistenza del prodotto e un controllo di qualità superiori, migliorare la protezione del prodotto e offrire la flessibilità necessaria per adattarsi a diverse dimensioni e design di astucci. L'astucciatrice automatica GDZ-130, prodotto di punta di SFXB, incarna appieno queste caratteristiche avanzate grazie all'integrazione di configurazioni luminose, elettriche, pneumatiche e meccaniche, un sistema di rilevamento intelligente e un alimentatore per imballaggi multi-materiale, soddisfacendo i severi requisiti della produzione moderna in termini di elevata efficienza e affidabilità.

Guardando al futuro, la profonda integrazione tra Industria 4.0, IoT, IA e robotica continuerà a guidare il mercato delle macchine astucciatrici. Queste tecnologie non solo consentono fabbriche più intelligenti ed ecosistemi di produzione interconnessi, ma offrono anche vantaggi operativi e competitivi senza precedenti grazie alla manutenzione predittiva, all'analisi dei dati in tempo reale e all'ottimizzazione dei processi di produzione. Allo stesso tempo, la sostenibilità è diventata un fattore chiave del settore, spingendo i produttori a dare priorità a materiali ecocompatibili, efficienza energetica e riduzione degli sprechi in fase di progettazione e funzionamento, per soddisfare le crescenti esigenze dei consumatori e delle normative.

Per le aziende che desiderano ottimizzare i propri processi di confezionamento, investire in astucciatrici automatiche avanzate non è più un'opzione, ma un imperativo strategico per mantenere la competitività sul mercato. Scegliere un produttore con una vasta esperienza, solide capacità di ricerca e sviluppo, servizi di personalizzazione flessibili e un eccellente supporto post-vendita è fondamentale. Grazie a questo investimento strategico, le aziende possono ottenere immediati miglioramenti in termini di efficienza operativa e risparmi sui costi, gettando al contempo solide basi per la crescita futura e uno sviluppo sostenibile.

Domande frequenti (FAQ) sulle macchine astucciatrici

D1: Che cos'è una macchina astucciatrice?

A1: Una macchina astucciatrice è un dispositivo automatizzato che forma fustelle piatte di cartone, inserisce con precisione i prodotti e li sigilla. È anche nota come macchina confezionatrice di cartoni, astucciatrice o sigillatrice di cartoni, ed è essenziale per la produzione automatizzata su larga scala.

D2: Quali sono i principali tipi di macchine astucciatrici?

A2: Le tipologie principali includono astucciatrici orizzontali (a caricamento laterale), verticali (a caricamento dall'alto) e wrap-around. Si differenziano anche per il movimento (continuo o intermittente) e il livello di automazione (semiautomatico o completamente automatico).

D3: Quali sono i principali vantaggi dell'utilizzo di una macchina astucciatrice automatica?

A3: I principali vantaggi includono un aumento significativo della velocità e della produttività, una riduzione sostanziale dei costi di manodopera e degli errori umani, una maggiore coerenza e un controllo di qualità superiore, una maggiore protezione del prodotto e la flessibilità per adattarsi a diverse dimensioni e design di cartoni.

D4: Come funziona una macchina astucciatrice?

R4: Il processo prevede generalmente quattro fasi principali: alimentazione e formazione degli astucci, caricamento e inserimento del prodotto, piegatura delle alette e sigillatura e chiusura degli astucci. Alcune macchine includono anche funzioni di post-sigillatura come la stampa e il controllo qualità.

D5: Qual è il ruolo dei sensori e dei sistemi di visione nelle macchine astucciatrici?

A5: Sensori e sistemi di visione sono fondamentali per un funzionamento preciso e un controllo qualità ottimale. Rilevano la presenza del cartone, il posizionamento del prodotto e verificano l'integrità del sigillo, contribuendo a identificare e scartare i prodotti non qualificati, riducendo così gli sprechi e garantendo la qualità.

D6: In che modo le macchine astucciatrici contribuiscono alla sostenibilità?

R6: Contribuiscono essendo compatibili con materiali ecocompatibili (come il cartone riciclabile), migliorando l'efficienza energetica tramite impostazioni e componenti ottimizzati e riducendo gli sprechi tramite l'uso preciso dei materiali e minimizzando i difetti.

D7: Quali tipi di prodotti possono essere confezionati dalle macchine astucciatrici?

A7: Le macchine astucciatrici sono versatili e possono confezionare un'ampia gamma di prodotti, tra cui bottiglie, fiale, ampolle, blister, tubetti, sacchetti, buste, cereali, caffè e vari beni di consumo, prodotti farmaceutici e alimentari.

D8: Quali sono le pratiche di manutenzione più comuni per le macchine astucciatrici?

R8: Le pratiche comuni includono la creazione di un programma di manutenzione dettagliato, l'esecuzione di ispezioni di routine, la garanzia di una corretta lubrificazione, il mantenimento della pulizia, test e calibrazioni regolari, la definizione delle priorità per i controlli di sicurezza e la disponibilità di pezzi di ricambio.

D9: Quali tecnologie avanzate sono integrate nelle moderne macchine astucciatrici?

A9: Le moderne macchine astucciatrici integrano le tecnologie dell'Industria 4.0, quali l'intelligenza artificiale (IA), l'Internet delle cose (IoT) e la robotica, per una maggiore automazione, manutenzione predittiva, raccolta dati in tempo reale e processi di produzione ottimizzati.

D10: In che modo una macchina astucciatrice garantisce la sincronizzazione tra prodotto e cartone?

A10: Le astucciatrici avanzate utilizzano sistemi di temporizzazione e sensori complessi per coordinare con precisione il flusso dei prodotti e il movimento degli astucci. Possono regolare dinamicamente la velocità per garantire che prodotti e astucci arrivino al punto di inserimento in perfetta sincronia, riducendo al minimo gli errori e massimizzando l'efficienza.

| Riferimenti: | |

| 1. | Dimensioni del mercato, quota e analisi del settore delle macchine astucciatrici ——Recuperato da:FortuneBusinessInsights |

| 2. | Dimensioni del mercato delle attrezzature per imballaggio sostenibile, per tipo di attrezzatura, per materiali di imballaggio, per applicazione, per utilizzo finale, per canale di distribuzione, previsioni di crescita, 2025-2034 ——Recuperato da:GminSights |

| 3. | Sistemi di imballaggio automatizzati – Un approccio di ingegneria dei sistemi ——Recuperato da:www.researchgate.net |

Commenti