Introduzione: I poteri nascosti della produzione moderna

Nell'intricato ecosistema dell'industria moderna, le riempitrici sono indispensabili cavalli da tiro, gli eroi non celebrati dietro il flusso ininterrotto di prodotti in diversi settori. Dai frenetici corridoi di cibo e bevande ai regni guidati dalla precisione di prodotti farmaceutici, cosmeticie articoli per la casa di uso quotidiano, queste macchine sono molto più che semplici dispenser. Sono la spina dorsale tecnologica fondamentale che garantisce l'integrità del prodotto e la sua commercializzazione, calibrando meticolosamente ogni oncia e grammo. La loro importanza non può essere sopravvalutata: erogano i prodotti con precisione, mantengono un peso e un volume costanti, semplificano i processi di produzione, aumentano notevolmente l'efficienza e riducono significativamente gli sprechi. Oltre ai vantaggi operativi, questa precisione migliora anche l'aspetto estetico e la presenza a scaffale di un prodotto, contribuendo a creare un'immagine di marca professionale e uniforme che risuona con i consumatori.

Il panorama della tecnologia delle riempitrici è vasto e variegato, con ogni tipologia meticolosamente progettata per soddisfare le esigenze specifiche di specifiche caratteristiche di prodotto e scale di produzione. Questa guida completa mira a demistificare queste meraviglie industriali, approfondendone i principi scientifici di base con un tono accessibile ma professionale. Scegliere la riempitrice giusta non è semplicemente un'operazione di approvvigionamento; è un investimento strategico che ha un impatto diretto sulla redditività e sul vantaggio competitivo. In un mercato che richiede incessantemente coerenza ed efficienza dei costi, una riempitrice ben scelta trascende il suo ruolo di semplice attrezzatura, diventando una risorsa fondamentale che plasma la redditività e la crescita a lungo termine di un'azienda.

I. Decodifica dell'automazione delle macchine riempitrici: dalla destrezza manuale all'intelligenza integrata

Lo spettro di automazione nelle riempitrici è ampio, progettato per adattarsi a diversi volumi di produzione e capacità di investimento. Questa progressiva evoluzione dell'automazione spesso rispecchia la traiettoria di crescita di un'azienda e la crescente sofisticazione delle sue esigenze operative.

Macchine riempitrici manuali e semiautomatiche: iniziare in piccolo, restare agili

Nel punto di ingresso dell'automazione, macchine riempitrici manuali Rappresentano la forma più semplice. Richiedono un operatore che posizioni fisicamente ogni bottiglia, avvii il ciclo di riempimento (magari con una leva o un pulsante) e quindi rimuova il contenitore pieno. Queste macchine sono caratterizzate dal basso costo, dalla facilità d'uso e in genere sono dotate di un singolo ugello di riempimento, con conseguente riduzione della produzione, una bottiglia alla volta. Si dimostrano ideali per produzioni a volumi estremamente bassi, attività nascenti, test di laboratorio o per l'erogazione di liquidi altamente viscosi dove la velocità non è un fattore primario, soprattutto in ambienti con fonti di energia inaffidabili.

Intensificare l'automazione, macchine riempitrici semiautomatiche Richiedono comunque l'intervento dell'operatore per il caricamento e l'avvio del ciclo di riempimento (spesso tramite un pedale o un pulsante). Tuttavia, in genere integrano pompe o pistoni motorizzati e possono essere dotati di più ugelli. Rispetto alle loro controparti manuali, i modelli semiautomatici offrono maggiore precisione e velocità, garantendo riempimenti più rapidi e volumi più costanti. Raggiungono un ottimo equilibrio tra costi e produttività, rendendoli una scelta economica ma efficiente per lotti di produzione di piccole e medie dimensioni. La loro adattabilità consente loro di gestire una vasta gamma di prodotti, dai prodotti per la cura della persona alle applicazioni farmaceutiche.

Sistemi completamente automatici: scalabilità per la produzione ad alto volume

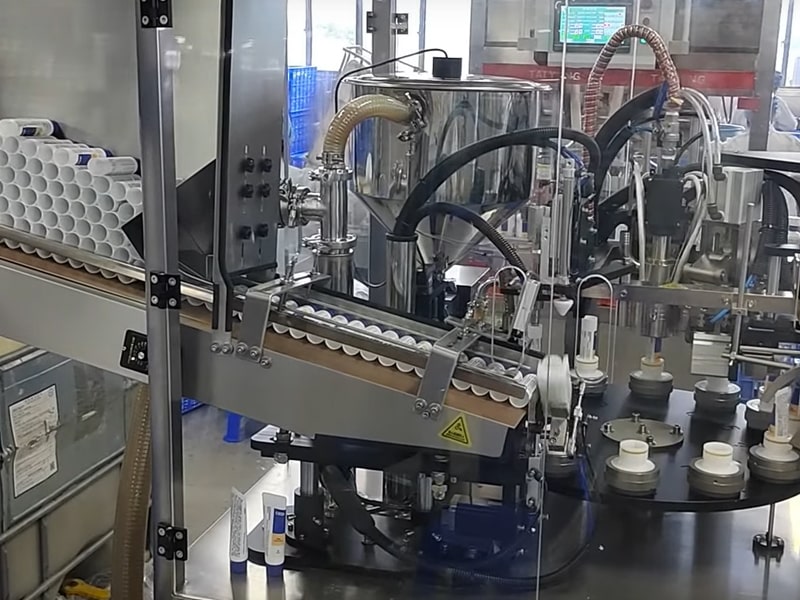

Per la produzione ad alto volume, completamente macchine di riempimento automatiche Sono lo standard del settore. Questi sistemi sofisticati gestiscono l'intero processo, dal trasporto e riempimento delle bottiglie alla tappatura e all'etichettatura, con un intervento umano minimo. In genere, utilizzano sistemi di trasporto per garantire un flusso continuo di contenitori attraverso diverse stazioni.

I sistemi di riempimento in linea utilizzano un trasportatore rettilineo che guida le bottiglie verso gli ugelli di riempimento prima di trasferirle ai processi successivi, come la tappatura e l'etichettatura. Sono facilmente integrabili nelle linee di produzione esistenti e possono gestire un'ampia gamma di formati di contenitori, inclusi volumi di riempimento maggiori. Questi sistemi spesso includono componenti integrati come stampanti, etichettatrici e tappatrici, riducendo ulteriormente il lavoro manuale.

Rappresentando l'apice dell'automazione e dell'integrazione tecnologica, i sistemi di riempimento di liquidi monoblocco consolidano più funzioni, come la disotturazione, il riempimento e la richiusura, insieme ad altre apparecchiature ausiliarie, su un unico telaio macchina.

Le riempitrici monoblocco sono progettate per operazioni di confezionamento ad alta velocità e su larga scala, dando priorità alla massima efficienza e produttività. Sebbene le loro ampie capacità di automazione comportino un investimento iniziale più elevato, i vantaggi a lungo termine in termini di riduzione dei costi di manodopera e produttività costante le rendono la scelta ideale per le aziende di grandi dimensioni.

Le moderne riempitrici automatiche sfruttano componenti avanzati come pistoni o pompe servoazionati, riempitrici multitesta e controllori logici programmabili (PLC) per raggiungere una precisione senza pari. Possono raggiungere velocità di produzione eccezionalmente elevate, spesso raggiungendo decine di migliaia di bottiglie all'ora in impianti di grandi dimensioni, e sono progettate per regolazioni rapide per adattarsi a diverse dimensioni di bottiglia.

La decisione sul livello di automazione dipende da fattori quali la disponibilità di manodopera, le esigenze di produzione e lo spazio disponibile. È inoltre prudente pianificare futuri aggiornamenti, poiché la maggior parte delle attività di confezionamento è orientata alla crescita. Il progresso nell'automazione delle riempitrici non è solo un aumento della velocità; riflette un ridimensionamento strategico delle attività di un'azienda. Le riempitrici manuali offrono una bassa barriera all'ingresso, le macchine semiautomatiche migliorano la coerenza e la produttività senza ingenti investimenti, mentre i sistemi completamente automatici rappresentano un impegno per la produzione su larga scala e un'integrazione perfetta. Questo approccio graduale consente alle aziende di scegliere un sistema in linea con le loro esigenze e il loro budget attuali, offrendo al contempo un percorso chiaro per l'espansione futura. Pertanto, il livello di automazione scelto in una riempitrice incarna direttamente la maturità produttiva e la visione strategica di un'azienda, consentendo investimenti incrementali che supportano una crescita scalabile anziché impegni rigidi e vincolanti.

II. Un'analisi approfondita delle diverse macchine riempitrici di prodotti

Questa sezione esplora sistematicamente le principali categorie di macchine riempitrici, descrivendone dettagliatamente i principi fondamentali, l'idoneità del prodotto, le applicazioni principali e i vantaggi e gli svantaggi comparativi.

| Tipo di macchina riempitrice | Forma/viscosità ideale del prodotto | Principio chiave | Precisione tipica | Gamma di velocità tipica | Tipi comuni di contenitori | Vantaggi principali | Principali svantaggi |

| Macchine per il riempimento di liquidi | |||||||

| Riempitivo a gravità | Liquidi sottili e a bassa viscosità | Gravità | ±1% | 20-36 battiti al minuto | Bottiglie, barattoli | Conveniente, funzionamento semplice, delicato sui prodotti schiumosi, buona consistenza visiva | Non adatto per prodotti ad alta viscosità o particolato, minore precisione del peso |

| Riempitore a pistone | Liquidi/paste viscose, con particolato | Volumetrico | ±1% | Fino a 100 colpi/min | Bottiglie, barattoli, tubi | Alta precisione, versatile, gestisce bene le particelle, riduce gli sprechi | Può essere limitato dalle dimensioni del contenitore, più complesso della gravità |

| Pompa di riempimento | Ampia gamma di viscosità, prodotti sensibili | Pompaggio | Da ±0,5% a ±2% | 0-5000 mL/min | Bottiglie, barattoli, tubi | Igienico, alta precisione, cambio rapido, facile manutenzione, versatile | Alcuni tipi sono costosi e potrebbero richiedere l'alimentazione a gravità |

| Riempitore di troppo pieno | Prodotti schiumosi a bassa e media viscosità | Basato sul livello | Alto (visivo) | Ad alta velocità | Bottiglie, Vetro, Metallo | Livello visivo costante, gestione efficace della schiuma, perdita minima del prodotto | Non adatto ad alta viscosità, la ricircolazione può degradare il prodotto |

| Riempitrice sottovuoto | Liquidi sottili, prodotti sensibili all'ossigeno, polveri fini | Vuoto | Preciso | Fino a 250 bottiglie/ora | Bottiglie, barattoli | Delicato, anti-goccia, rimuove l'aria residua, riduce la polvere | Può essere più lento |

| Macchine riempitrici di polvere | |||||||

| Riempitore a coclea | Polveri scorrevoli e non scorrevoli | Volumetrico/basato sul peso | <1% | Fino a 70 sacchi/min | Bottiglie, barattoli, sacchetti | Alta precisione, versatile, controllabile, controllo della polvere | Può essere abrasivo, potrebbe richiedere una diversa lavorazione |

| Riempitrice volumetrica di tazze | Polveri granulari, scorrevoli e di densità costante | Volumetrico | Fino a 1% | 30-80 sacchi/min | Borse, contenitori | Alta velocità, funzionamento semplice, conveniente, flessibile | Meno preciso per densità variabili, non ideale per prodotti di alto valore |

| Riempitivo a peso netto | Polveri di alto valore o regolate, densità variabile | Basato sul peso | Da ±0,25% a ±1% | 2-6 battiti al minuto | Contenitori, Borse | Massima precisione, coerenza, versatilità, riduzione degli sprechi | Più lento, costo iniziale più elevato |

| Riempitrice di polvere sottovuoto | Polveri fini, polverose, aerate, non scorrevoli | Vuoto | Preciso | Più lentamente | Contenitori, Borse | Riduce al minimo la polvere, gestisce polveri difficili, preserva la qualità | Può essere più lento, non adatto a tutti i tipi di polvere |

| Riempitore vibrante | Granuli, polveri, piccole parti | Basato su vibrazioni/peso | Alto | Centinaia di contenitori/min | Contenitori | Elevata precisione, delicato sul prodotto, aumenta la produttività | |

| Macchine confezionatrici per sacchetti | |||||||

| Macchina VFFS | Prodotti scorrevoli, liquidi, polveri, granuli | Formatrice-riempitrice-sigillatrice verticale | ≤±1,5% | 30-160 sacchi/min | buste flessibili | Alta velocità, design compatto, versatile, conveniente, sicurezza del prodotto | Investimento iniziale più elevato, richiede conoscenze tecniche |

| Macchina HFFS | Imballaggi orizzontali, prodotti irregolari/fragili | Formatura-riempimento-sigillatura orizzontale | Preciso | Ad alta velocità | buste flessibili | Funzionamento più preciso, flessibile, gestisce bene i prodotti irregolari | Ingombro maggiore rispetto al VFFS |

| Riempitivo per sacchetti preconfezionato | Liquidi, polveri, granuli, blocchi | Riempi e sigilla | Da ±0,1% a ±1% | 25-68 sacchi/min | Buste preconfezionate | Diversità delle buste, funzionamento semplificato, alta velocità, alta precisione, cambio rapido | Il costo della busta prefabbricata potrebbe essere più alto |

| Macchine riempitrici di tubi | |||||||

| Riempitore di tubi | Paste, gel, semisolidi | Volumetrico | ±1% | 60-120 tubi/min | Tubi di plastica, laminato, metallo, alluminio | Alta precisione, velocità, manodopera ridotta, versatile, igienico | |

| Macchine riempitrici di lattine | |||||||

| Riempitore di lattine | Bevande gassate, liquidi, aerosol | Isobarico/Pressione | Preciso | 300-70.000 CPH | Lattine di alluminio e acciaio | Mantiene la carbonatazione, riduce l'ossigeno, alta velocità, antischiuma | Specializzato per prodotti gassati |

| Macchine per l'imbottigliamento dell'acqua | |||||||

| Macchina per l'imbottigliamento dell'acqua | Acqua, bevande non gassate | Gravità/Trabocco | 99.9% | 2000-36000 BPH | Bottiglie in PET, bottiglie di vetro, bottiglie da 5 galloni | Elevata velocità di produzione, maggiore igiene, coerenza, risparmio sui costi | Relativamente costoso, elevato consumo energetico, non adatto a prodotti viscosi |

A. Macchine riempitrici per liquidi: precisione per ogni fluido

Le riempitrici per liquidi sono progettate per erogare una vasta gamma di prodotti liquidi, che vanno da consistenze fluide simili all'acqua a paste altamente viscose, in vari contenitori. La scelta della tecnologia appropriata è in gran parte determinata dalle proprietà fisiche uniche del liquido. Per le applicazioni nei settori alimentare, delle bevande e farmaceutico, un design igienico, spesso realizzato in acciaio inossidabile 304 o 316, e la possibilità di effettuare il lavaggio in loco (CIP) sono fondamentali.

1. Riempitrici a gravità: la scelta semplice per liquidi a flusso libero

Queste macchine sfruttano la forza fondamentale della gravità, consentendo al liquido di fluire da un serbatoio di stoccaggio elevato attraverso valvole temporizzate nei contenitori. La durata di apertura di queste valvole controlla con precisione il volume erogato.

Le riempitrici a gravità sono ideali per liquidi fluidi, scorrevoli e non gassati, con bassa viscosità (tipicamente 0-200 cP), come acqua, succhi di frutta, bevande alcoliche, aceto, oli leggeri, saponi liquidi e alcuni prodotti chimici o medicinali liquidi.

I loro principali vantaggi risiedono nella semplicità e nell'economicità, richiedendo meno parti meccaniche e quindi minori investimenti iniziali e manutenzione. Offrono una notevole versatilità, adattandosi facilmente a contenitori di varie forme e dimensioni. Inoltre, il loro processo di riempimento non invasivo e delicato riduce al minimo l'agitazione, rendendoli eccellenti per liquidi sensibili o inclini alla formazione di schiuma, consentendo alla schiuma di dissiparsi naturalmente. Con una corretta calibrazione, raggiungono livelli di riempimento estremamente costanti, fondamentali per l'uniformità visiva e la soddisfazione del cliente. Tuttavia, il loro affidamento alla gravità ne limita l'utilizzo per liquidi altamente viscosi o densi.

2. Riempitrici a pistone: gestione di liquidi viscosi e particolato

Le riempitrici a pistone funzionano secondo un principio volumetrico: utilizzano un pistone per aspirare con precisione un volume predeterminato di liquido in un cilindro, per poi espellerlo con forza nel contenitore.

Sono particolarmente adatti per liquidi viscosi e prodotti contenenti particelle, tra cui creme, miele, marmellate, salse, gel, oli, lozioni, paste e persino prodotti con pezzi di frutta o semi.

Un vantaggio chiave è la loro elevata precisione e costanza, che garantisce riempimenti volumetrici ripetibili e precisi, essenziali per la conformità normativa e la riduzione al minimo degli sprechi di prodotto. La loro versatilità consente loro di gestire un'ampia gamma di viscosità e di adattarsi a vari materiali e forme di contenitori. Il principio volumetrico riduce al minimo le perdite di prodotto, contribuendo al risparmio sui costi. Inoltre, il loro design a cilindro aperto gestisce efficacemente prodotti con particelle di grandi dimensioni senza intasamenti, rendendoli una scelta ideale per tali applicazioni. Pur essendo estremamente versatili, variazioni estreme nelle dimensioni dei contenitori potrebbero richiedere dimensioni diverse del pistone.

3. Macchine riempitrici a pompa: versatilità nell'intero spettro di viscosità

Le riempitrici a pompa utilizzano diversi tipi di pompe, come pompe peristaltiche, a ingranaggi, a lobi rotanti o a cavità progressiva, per dosare e trasferire con precisione i liquidi nei contenitori. La scelta della pompa dipende dalle caratteristiche del liquido e dalle proprietà di flusso desiderate.

- Pompe peristaltiche: Funzionano tramite rulli che comprimono un tubo flessibile, spingendo il liquido in avanti senza che entri mai in contatto con parti meccaniche. Questo li rende ideali per prodotti di alto valore, sensibili o altamente igienici (ad esempio, prodotti farmaceutici, reagenti diagnostici, tè cold-brew), in particolare per piccoli lotti e cambi frequenti. Offrono un'igiene superiore, un'elevata precisione (da ±0,5% a ±1%) e rapidi cambi di prodotto.

- Pompe ad ingranaggi: Le pompe a ingranaggi sono pompe volumetriche che utilizzano ingranaggi rotanti per intrappolare e spingere il prodotto. Sono economiche, facili da pulire e adatte al riempimento di grandi volumi di prodotti sia viscosi che scorrevoli.

- Pompe a lobi rotanti: Simili alle pompe a ingranaggi, ma con un numero inferiore di lobi più grandi, sono eccellenti per liquidi ad alta viscosità e prodotti con particelle piccole e medie, comunemente presenti nell'industria lattiero-casearia, della cura della persona e alimentare. Offrono soluzioni igieniche e un'elevata precisione.

- Pompe a cavità progressiva: Utilizzati per prodotti ad altissima viscosità o contenenti solidi, grazie all'elevata pressione di uscita.

Le riempitrici a pompa offrono un'ampia compatibilità di viscosità, da liquidi fluidi ad alta viscosità. Mantengono volumi precisi e possono essere altamente automatizzate per diverse applicazioni.

4. Riempitrici a traboccamento: raggiungere livelli visivi coerenti

Le riempitrici a tracimazione garantiscono che ogni contenitore venga riempito fino a raggiungere un livello di liquido visibile costante, indipendentemente da piccole variazioni di volume interno. Questo risultato si ottiene immergendo gli ugelli nel contenitore, consentendo al liquido in eccesso di tracimare in un serbatoio fino al raggiungimento del livello desiderato.

Queste macchine sono particolarmente adatte per liquidi a bassa e media viscosità (fino a 200 cP), in particolare per prodotti trasparenti in cui l'aspetto estetico del livello di riempimento è fondamentale (ad esempio, succhi di frutta, acqua, vino e alcuni prodotti chimici). Sono inoltre molto efficaci per prodotti a tendenza schiumosa come shampoo e detergenti, poiché il processo di traboccamento aiuta a gestire e dissipare la schiuma, garantendo un riempimento uniforme nonostante le proprietà schiumogene.

I loro principali vantaggi includono un aspetto visivamente uniforme, un'efficace gestione della schiuma e una minima perdita di prodotto durante il ricircolo del liquido in eccesso. Possono adattarsi facilmente a contenitori non uniformi e sono progettati per una rapida pulizia e una perfetta integrazione nelle linee esistenti. Tuttavia, non sono ideali per prodotti ad alta viscosità e il processo di ricircolo potrebbe degradare alcuni liquidi sensibili.

5. Riempitrici sottovuoto: trattamento delicato per prodotti delicati

Le riempitrici sottovuoto funzionano creando un vuoto all'altezza del collo del contenitore, che aspira il liquido da un serbatoio di alimentazione nel contenitore stesso. Sono comunemente utilizzate per prodotti sensibili all'ossigeno come il vino, dove un riempimento delicato e senza perdite è fondamentale per preservare l'integrità del prodotto. Possono anche essere adattate per polveri molto fini o fragili (come le riempitrici sottovuoto per polveri). I loro principali vantaggi includono un metodo di riempimento delicato e senza perdite che protegge i prodotti sensibili all'ossigeno, rimuove efficacemente l'aria residua e riduce al minimo la polvere (per le polveri). Pur essendo efficaci, la loro velocità può essere inferiore rispetto ad altri metodi di riempimento.

La classificazione dettagliata delle riempitrici per liquidi sottolinea che la scelta dell'apparecchiatura è fondamentalmente determinata dalle proprietà reologiche del prodotto: viscosità, tendenza alla formazione di schiuma e contenuto di particolato. Le riempitrici a gravità, ad esempio, sono limitate a basse viscosità, mentre le riempitrici a pistone eccellono con prodotti densi o compatti, e le riempitrici a traboccamento si concentrano specificamente sulla consistenza visiva e sulla formazione di schiuma. Ciò evidenzia che un approccio univoco non è sufficiente. L'enfasi sulla "manipolazione delicata" per i prodotti sensibili all'ossigeno illustra ulteriormente la necessità critica di preservare l'integrità del prodotto. Un riempimento efficace è una sfida ingegneristica complessa, che richiede una profonda conoscenza sia della fisica del prodotto che della meccanica della macchina. Una scelta inadeguata può portare a notevoli sprechi di prodotto, compromessi sulla qualità e inefficienze operative, sottolineando la natura critica della selezione iniziale.

B. Macchine riempitrici di polvere: dosaggio preciso per prodotti secchi

Le riempitrici per polveri sono indispensabili per dosare con precisione prodotti secchi, che possono variare da granuli scorrevoli a polveri fini e non scorrevoli. Ottenere precisione e uniformità è fondamentale, soprattutto in settori regolamentati come quello farmaceutico e nutraceutico.

1. Riempitrici a coclea: versatilità per polveri diverse

Le macchine riempitrici a coclea, note anche come dosatrici a coclea, sono le più diffuse per le polveri. Funzionano utilizzando una coclea (vite) lavorata con precisione che ruota all'interno di una tramoggia, scaricando una quantità misurata di polvere nel contenitore. Il volume di riempimento è controllato dal numero di rotazioni della coclea.

Queste macchine sono estremamente versatili e adatte a un'ampia gamma di polveri, sia quelle scorrevoli (ad esempio zucchero semolato, sale) che quelle non scorrevoli (ad esempio talco, farina, spezie, polvere di caffè).

I loro principali vantaggi includono un'elevata precisione (spesso inferiore a 1% di errore) per applicazioni che richiedono precisione. Offrono un controllo preciso grazie alla velocità e alla rotazione della coclea regolabili, spesso potenziate da servomotori. Molti modelli possono essere dotati di meccanismi di controllo della polvere e di caratteristiche antideflagranti, rendendoli sicuri per ambienti con polveri potenzialmente esplosive. Pur essendo versatili, possono risultare abrasivi su alcune polveri e prodotti o pesi di riempimento diversi potrebbero richiedere utensili specifici per la coclea.

2. Riempitrici volumetriche a tazza: velocità per prodotti granulari

Le riempitrici volumetriche a tazze funzionano riempiendo tazze dal volume preimpostato con polvere, livellando il contenuto e quindi scaricando il prodotto nel contenitore.

Sono particolarmente adatti per polveri granulari scorrevoli con densità costante, per le quali il peso esatto è meno importante del volume costante (ad esempio, riso, cereali, zucchero, sale, noci, fagioli, alcuni detersivi).

I loro principali vantaggi includono l'elevata velocità (tipicamente da 30 a 80 confezioni al minuto), la semplicità d'uso e costi iniziali e di manutenzione generalmente inferiori. Offrono flessibilità grazie alla possibilità di regolare le dimensioni delle tazze e le velocità di riempimento. Tuttavia, la loro precisione può essere inferiore per polveri con densità variabili, rendendole meno adatte a prodotti di alto valore, dove il peso preciso è fondamentale.

3. Riempitrici a peso netto: precisione senza pari per polveri di alto valore

Le riempitrici a peso netto raggiungono la massima precisione pesando direttamente la polvere nel contenitore o in un secchio di pesatura prima dell'erogazione. Questo spesso prevede un processo di riempimento in due fasi (sfuso e a goccia) per la massima precisione.

Sono ideali per prodotti di valore elevato o regolamentati in cui il peso preciso è fondamentale, compresi quelli con densità, viscosità o caratteristiche schiumogene variabili.

Il loro principale vantaggio è una precisione senza pari (ad esempio, da +/- 0,251 TP3T a 11 TP3T), che riduce significativamente gli sprechi di prodotto e garantisce la conformità alle normative. Offrono versatilità su un'ampia gamma di prodotti, inclusi liquidi e solidi, e mantengono la consistenza indipendentemente dalle variazioni di densità. Tuttavia, sono generalmente più lente delle riempitrici volumetriche a causa del tempo necessario per una pesatura precisa e il loro investimento iniziale è maggiore a causa dei componenti di pesatura integrati.

4. Riempitrici sottovuoto per polveri: riduzione al minimo della polvere e preservazione della sensibilità

Le riempitrici di polvere sotto vuoto sfruttano un sistema di vuoto per aspirare una quantità precisa di polvere nel contenitore.

Sono particolarmente efficaci per polveri molto fini, polverose, aerate o fragili che non scorrono facilmente da sole (ad esempio toner, alcuni prodotti farmaceutici, latte in polvere, farina).

I loro vantaggi includono la riduzione al minimo della generazione di polvere, la gestione efficace di polveri difficili, l'idoneità a piccoli volumi di riempimento e la riduzione dell'ossigeno all'interno della confezione, contribuendo a preservare la qualità del prodotto e a prolungarne la durata di conservazione. Sebbene siano utili per le polveri sensibili, possono essere più lenti rispetto ad altri metodi e potrebbero non essere adatti a tutti i tipi di polvere.

5. Riempitrici vibranti: flusso controllato per granuli e piccole parti

Le riempitrici vibranti sfruttano le vibrazioni per fluidificare e depositare materiali sfusi (granuli, polveri, piccole parti meccaniche, pillole) in un sistema di pesatura, per poi erogare la quantità appropriata nel contenitore.

Sono efficaci per la gestione di polveri appiccicose, migliorando l'uniformità di riempimento e riducendo le sacche d'aria. Sono comunemente utilizzate nell'industria alimentare, farmaceutica e chimica, dove un riempimento preciso e uniforme è essenziale.

I vantaggi includono un'elevata precisione (con ampiezza e frequenza regolabili), danni ridotti al prodotto o all'attrezzatura grazie al movimento delicato e una maggiore produttività rispetto ai processi manuali.

Il panorama tecnologico delle macchine riempitrici per polveri rivela un'interazione critica tra velocità, precisione e costi. Ad esempio, sebbene le riempitrici a peso netto offrano la massima precisione, comportano un compromesso in termini di velocità e un investimento iniziale più elevato. Al contrario, le riempitrici volumetriche a tazza offrono soluzioni più rapide ed economiche, sebbene con una minore precisione basata sul peso. Questa non è solo una scelta tecnica, ma una considerazione economica significativa. Le polveri ad alto valore, come i prodotti farmaceutici, richiedono la precisione delle riempitrici a peso netto per ridurre al minimo gli sprechi costosi. Al contrario, i prodotti granulari a basso valore e ad alto volume, come il riso, beneficiano della velocità e dei costi inferiori delle riempitrici volumetriche a tazza, dove lievi variazioni di peso sono accettabili. Pertanto, la scelta di una macchina riempitrice per polveri è una decisione aziendale fondamentale che influisce direttamente sulla redditività. I produttori devono valutare attentamente il costo degli sprechi di prodotto (dovuti a imprecisioni) rispetto alla velocità della macchina e all'investimento iniziale, garantendo che la tecnologia si allinei perfettamente al valore e al volume di produzione specifico del prodotto.

C. Macchine confezionatrici per sacchetti: soluzioni flessibili per il packaging moderno

Le confezionatrici in buste hanno registrato un'impennata di popolarità grazie alla loro sostenibilità, economicità e attrattività per i consumatori. Queste macchine sono progettate per riempire e sigillare prodotti in buste flessibili, compatibili con un'ampia gamma di materiali, tra cui polietilene, polipropilene, laminati, fogli di alluminio e carta.

1. Macchine VFFS (Vertical Form Fill Seal): efficienza verticale

Macchine VFFS Si prende un rotolo piatto di film per imballaggio, lo si forma verticalmente a forma di tubo, lo si riempie di prodotto (granuli, liquidi, polveri) e lo si sigilla per creare una confezione finita. Il film si srotola, passa sopra un tubo formatore, viene sigillato verticalmente, riempito, quindi sigillato orizzontalmente e tagliato.

Sono estremamente versatili e adatti a prodotti fluidi come frutta secca, zucchero, sale e liquidi. Trovano ampio utilizzo in alimenti, bevande, prodotti farmaceutici (compresse, capsule, siringhe), prodotti per la cura della persona (creme, lozioni, gel, polveri), alimenti per animali domestici e prodotti industriali.

I principali vantaggi includono il confezionamento ad alta velocità (fino a 160 buste al minuto), un design compatto grazie al funzionamento verticale e un'economicità ottimizzata grazie all'utilizzo di film e alla riduzione della manodopera. Garantiscono inoltre la sicurezza del prodotto grazie a saldature ermetiche, prolungando la durata di conservazione e prevenendo la contaminazione. Tuttavia, in genere comportano un investimento iniziale più elevato e richiedono competenze tecniche specifiche per il funzionamento e la manutenzione.

2. Macchine HFFS (Horizontal Form Fill Seal): precisione per articoli irregolari

Macchine HFFS Operano orizzontalmente. Il film di confezionamento viene alimentato orizzontalmente, sigillato su entrambi i lati e sul fondo, il prodotto viene ricevuto attraverso l'apertura superiore, quindi le buste vengono sigillate e tagliate in singole unità.

Sono ideali per prodotti che richiedono un confezionamento orizzontale (ad esempio, caramelle, barrette proteiche, prodotti da forno) e sono più adatte per confezioni delicate (ad esempio, alimenti surgelati, dispositivi medici) o prodotti irregolari (ad esempio, giocattoli, componenti). Possono anche confezionare liquidi, granuli o polveri.

Le macchine HFFS offrono un funzionamento più preciso rispetto alle macchine VFFS e sono estremamente flessibili, gestendo un'ampia gamma di materiali. Sono adatte per operazioni di confezionamento ad alta velocità e volumi elevati. Un aspetto degno di nota è il loro ingombro generalmente maggiore rispetto alle macchine VFFS, grazie alla loro disposizione orizzontale.

3. Macchine riempitrici di buste preconfezionate: funzionamento semplificato per diversi stili di buste

Macchine riempitrici di buste prefabbricate utilizzare sacchetti preformati e preformati, concentrandosi principalmente sulle fasi di riempimento e sigillatura.

Sono estremamente versatili e in grado di gestire liquidi (bevande, salse, oli), polveri (farina, sale, spezie, prodotti farmaceutici), granuli (zucchero, caffè, spezie) e blocchi. Sono compatibili con un'ampia varietà di buste preformate, tra cui buste stand-up, buste piatte, buste con cerniera, buste con beccuccio e diverse configurazioni di saldatura (a 3 e 4 lati).

I loro vantaggi includono una maggiore varietà di stili di busta, che si traduce in un packaging visivamente più accattivante. Offrono un funzionamento semplificato, spesso completamente automatizzato. Possono raggiungere velocità elevate (fino a 68 buste al minuto) e un'elevata precisione (ad esempio, ±0,1% per i liquidi, ±0,5% per le polveri). I cambi formato rapidi e senza utensili (10-30 minuti) migliorano la flessibilità della linea. Pur offrendo numerosi vantaggi, il costo delle buste preformate può essere leggermente superiore a quello del film in bobina.

I distinti principi operativi e le applicazioni ideali delle macchine VFFS, HFFS e per buste preconfezionate evidenziano che la scelta del formato di confezionamento non è solo funzionale, ma strategica. La crescente preferenza per il confezionamento in busta, guidata dalla sua sostenibilità e dall'attrattiva per i consumatori, lo sottolinea. Le macchine HFFS offrono precisione per articoli delicati o irregolari, mentre le macchine VFFS offrono una soluzione compatta e ad alta velocità per prodotti scorrevoli. Ciò dimostra come la forma stessa del confezionamento possa essere un fattore di differenziazione cruciale sul mercato, influenzando la percezione del consumatore, la logistica e l'impatto ambientale. Di conseguenza, le aziende devono considerare il loro mercato di riferimento, le caratteristiche del prodotto e i valori del marchio nella scelta del formato di confezionamento, poiché questa decisione influenza direttamente la scelta della macchina riempitrice e la strategia generale della supply chain.

D. Macchine riempitrici di tubetti: perfezionamento di paste e gel

Macchine riempitrici di tubi Sono indispensabili nei settori farmaceutico, cosmetico e alimentare per il riempimento e la sigillatura precisi di creme, gel, paste, unguenti e prodotti semisolidi in tubetti. Sono progettate per gestire una vasta gamma di viscosità di prodotto.

Il processo prevede in genere l'inserimento di tubetti vuoti nella macchina, spesso in modo automatico. I tubetti vengono trattenuti da pinze e movimentati attraverso diverse stazioni per l'orientamento, l'eventuale pulizia e il riempimento preciso del prodotto. Per i prodotti a bassa viscosità, gli ugelli possono penetrare superficialmente, mentre per i prodotti più densi, si immergono fino al fondo e si ritraggono gradualmente per evitare la formazione di filamenti. I metodi di sigillatura variano a seconda del materiale del tubetto: i tubetti metallici vengono crimpati, mentre i tubetti in plastica e laminato vengono termosaldati con aria calda. La codifica e il taglio dei lotti sono spesso integrati.

Queste macchine sono compatibili con vari materiali di tubi, tra cui plastica, laminato, metallo e alluminio.

I loro vantaggi includono elevata precisione (errore di riempimento in genere inferiore a 1%), elevata velocità ed efficienza (le macchine completamente automatiche possono raggiungere 60-120 tubetti al minuto) e riduzione del fabbisogno di manodopera grazie all'automazione. Offrono versatilità nella gestione di diverse tipologie di prodotto, viscosità e materiali/dimensioni dei tubetti. Inoltre, rispettano elevati standard igienici, spesso con struttura in acciaio inossidabile e meccanismi di sicurezza.

I diversi metodi di saldatura impiegati dalle riempitrici di tubetti – aggraffatura per i tubetti metallici e termosaldatura per i tubetti in plastica/laminato – illustrano chiaramente come le proprietà fisiche del materiale di confezionamento determinino direttamente la tecnologia di saldatura. Non si tratta di un dettaglio di poco conto, ma di un vincolo ingegneristico fondamentale e di un fattore critico per l'integrità del confezionamento e la durata di conservazione del prodotto. La scelta di una riempitrice di tubetti va quindi oltre la semplice erogazione del prodotto; si tratta di garantire una saldatura sicura e compatibile. Ciò richiede una valutazione olistica del processo di confezionamento, in cui il materiale del tubetto, le caratteristiche del prodotto e la tecnologia di saldatura sono interdipendenti.

E. Macchine riempitrici per lattine: soluzioni ad alta velocità per bevande e altro ancora

Macchine riempitrici di lattine Sono fondamentali per erogare in modo efficiente e preciso un'ampia gamma di prodotti in lattina, con particolare attenzione alle bevande. Sono progettate per garantire prestazioni ad alta velocità, alta qualità e alta produttività.

Un punto focale per le bevande è il riempimento a contropressione (noto anche come riempimento isobarico), un metodo specializzato per bevande analcoliche gassate (CSD) come cola, acqua gassata, birra, vino spumante e seltzer. Il processo prevede:

- Alimentazione e posizionamento delle lattine: Le lattine vengono trasportate alla stazione di riempimento, centrate e sigillate.

- Spurgo con CO2: Le lattine vengono pressurizzate con CO2 per eliminare l'ossigeno residuo, riducendo al minimo l'assorbimento di ossigeno ed evitando la pressione negativa, anche per le lattine di alluminio con pareti sottili.

- Equalizzazione e riempimento: Dopo lo spurgo, si stabilisce una pressione uniforme tra la lattina e il serbatoio del prodotto. La valvola del liquido si apre e il riempimento inizia sotto pressione per evitare la formazione di schiuma e la perdita di carbonatazione.

- Controllo di livello: I sistemi avanzati utilizzano sensori e tubi di ritorno dell'aria regolabili per controllare con precisione il livello del liquido, interrompendo il riempimento una volta raggiunta l'altezza desiderata.

- Depressurizzazione e uscita dalla lattina: La pressione viene bilanciata con quella atmosferica e la lattina piena viene rilasciata nella macchina aggraffatrice.

I vantaggi di questo processo specializzato sono significativi: garantisce livelli di carbonatazione perfetti senza perdita di frizzantezza, riduce al minimo l'ingresso di ossigeno, preservando la qualità del prodotto, e consente un riempimento preciso e ad alta velocità per grandi volumi di produzione.

Le riempitrici per lattine semplificano la produzione, migliorano la qualità del prodotto e riducono gli sprechi. Le macchine su scala industriale possono raggiungere capacità fino a 70.000 contenitori all'ora (CPH).

La spiegazione dettagliata del riempimento a contropressione va oltre la semplice erogazione; riguarda la preservazione dell'integrità chimica e fisica delle bevande gassate. Lo spurgo con CO2 e il mantenimento della pressione isobarica sono applicazioni dirette delle leggi sui gas, progettate per impedire la fuoriuscita di CO2 e l'ingresso di ossigeno, entrambi fattori che compromettono il gusto, la durata di conservazione e l'aspetto (formazione di schiuma). Ciò evidenzia le sofisticate soluzioni ingegneristiche su misura per le complesse sfide del prodotto. Per prodotti sensibili come le bevande gassate, la riempitrice per lattine non è solo uno strumento di produzione, ma una componente fondamentale del controllo qualità e dell'integrità del marchio. Questa tecnologia influenza direttamente l'esperienza del consumatore e la stabilità del prodotto, rendendo la scelta di queste apparecchiature specializzate parte integrante della garanzia della qualità del prodotto.

F. Macchine per l'imbottigliamento dell'acqua: garantire purezza e volume

Le macchine per l'imbottigliamento dell'acqua sono macchine riempitrici specializzate, progettate per il riempimento ad alta velocità, igienico e preciso di acqua e altre bevande non gassate in bottiglie di varie dimensioni. Queste macchine sono spesso integrate in sistemi "monoblocco 3 in 1" che combinano le funzioni di risciacquo, riempimento e tappatura, riducendo al minimo il contatto umano e garantendo un'igiene rigorosa. Grazie alla bassa viscosità dell'acqua, i metodi di riempimento a gravità e a tracimazione sono ideali. Le valvole di riempimento avanzate garantiscono un'elevata velocità riducendo al minimo il contatto tra acqua purificata e ambiente esterno, e la funzionalità Clean-In-Place (CIP) rappresenta un vantaggio significativo per l'igiene.

I loro vantaggi includono elevate velocità di produzione (le macchine completamente automatiche possono raggiungere 2.000-36.000 bottiglie all'ora per le bottiglie di piccole dimensioni e fino a 300 bottiglie all'ora per le bottiglie da 5 galloni). L'automazione e la progettazione sanitaria (costruzione in acciaio inossidabile) garantiscono una maggiore igiene, riducendo i rischi di contaminazione. Sistemi di controllo precisi garantiscono livelli di riempimento accurati e l'automazione porta a risparmi sui costi riducendo manodopera e sprechi. Tuttavia, possono essere relativamente costosi da acquistare, consumare molta energia e non sono adatti a prodotti solidi o altamente viscosi.

L'evoluzione delle macchine per l'imbottigliamento dell'acqua, dai sistemi manuali a quelli completamente automatizzati, e l'integrazione di sensori avanzati, robotica, IoT e design ecocompatibili, riflettono tendenze più ampie nel settore del packaging. L'enfasi su igiene ed efficienza energetica è particolarmente pronunciata nel settore dell'acqua, spinta dalle richieste dei consumatori e dalle normative in materia di purezza e sostenibilità. Quest'area specializzata esemplifica come i progressi tecnologici siano alimentati da specifiche esigenze di prodotto e dalle pressioni del mercato. Pertanto, il settore delle macchine per l'imbottigliamento dell'acqua è un ottimo esempio di come la tecnologia delle macchine riempitrici si innovi costantemente per soddisfare le mutevoli aspettative dei consumatori in termini di qualità del prodotto, sicurezza e responsabilità ambientale, spingendo i confini dell'automazione e della produzione intelligente.

III. Scegliere il campione: fattori chiave nella selezione della macchina

La scelta della riempitrice più adatta è una decisione fondamentale che ha un profondo impatto sull'efficienza operativa, sulla qualità del prodotto e sulla redditività complessiva. Richiede una valutazione completa di numerosi fattori interconnessi.

1. Caratteristiche del prodotto: il fondamento della scelta

La natura del prodotto è il fattore determinante. È diluibile in acqua, semi-viscoso o altamente viscoso? Questo determina se una riempitrice a gravità, a pistone, a pompa o a tracimazione sia la più adatta. Il prodotto contiene particelle, pezzi o semi? In questo caso, si prediligono riempitrici a pistone o a pompa a lobi rotanti. È soggetto a formazione di schiuma? Le riempitrici a tracimazione o gli ugelli di riempimento dal basso verso l'alto sono fondamentali. È sensibile all'ossigeno, fragile o richiede condizioni sterili? Considerate riempitrici a vuoto o pompe peristaltiche. Per le polveri, la stabilità della densità influenza la precisione del riempimento volumetrico; le riempitrici a peso netto sono più adatte per le polveri a densità variabile.

2. Tipo e dimensione del contenitore: adattamento alla nave

La macchina deve integrarsi perfettamente con i contenitori. Di che materiale sono realizzati: vetro, plastica, metallo, buste flessibili o tubetti laminati? Ognuno richiede meccanismi di movimentazione e sigillatura specifici. Quali sono le loro forme e dimensioni (volume minimo/massimo, altezza, diametro)? Sebbene la maggior parte delle macchine gestisca un'ampia gamma di formati, variazioni estreme potrebbero richiedere soluzioni personalizzate o diverse dimensioni del pistone. Anche la dimensione dell'apertura (bocca larga o stretta) influenza la scelta dell'ugello.

3. Volume e velocità di produzione: soddisfare la domanda

Il vostro obiettivo di produzione (bottiglie/lattine/buste al minuto o all'ora) è fondamentale. Questo determina direttamente il livello di automazione richiesto – manuale, semiautomatico o completamente automatico – e il numero di teste di riempimento. State cercando una produzione a lotti o un'elevata produttività continua? I sistemi semiautomatici sono adatti alla produzione a lotti, mentre i sistemi completamente automatici sono progettati per operazioni continue ad alto volume.

4. Budget e ritorno sull'investimento (ROI)

Oltre al prezzo di acquisto iniziale, un'analisi di budget completa deve considerare il costo totale di proprietà (TCO). Questo include i costi operativi (manodopera, energia), la manutenzione, i pezzi di ricambio e il potenziale di aggiornamento futuro. Una macchina apparentemente più economica potrebbe comportare costi più elevati a lungo termine a causa di inefficienze, sprechi di prodotto o incapacità di scalare.

5. Igiene e conformità normativa

Per settori come quello alimentare, delle bevande e farmaceutico, rigorosi standard di igiene e sicurezza (ad esempio GMP, FDA, CE) sono imprescindibili. È consigliabile scegliere strutture in acciaio inossidabile (304 o 316L) e design che facilitino la pulizia, spesso con funzionalità Clean-In-Place (CIP).

6. Personalizzazione e futura scalabilità

Considerate i fornitori che offrono opzioni di personalizzazione e macchinari che possono essere aggiornati o adattati a future linee di prodotto o alla prevista crescita della domanda. Questa lungimiranza può evitare costosi reinvestimenti in futuro.

7. Supporto al fornitore e servizio post-vendita

L'importanza di un supporto tecnico reattivo, di una formazione completa, di una manutenzione continua e di ricambi prontamente disponibili non può essere sottovalutata. Una partnership affidabile con i fornitori garantisce il regolare funzionamento e riduce al minimo i tempi di fermo.

I criteri per la scelta di una riempitrice vanno ben oltre il prezzo di acquisto iniziale, comprendendo costi operativi (manodopera, sprechi), manutenzione, conformità normativa e adattabilità futura. Una macchina apparentemente più economica potrebbe in ultima analisi comportare maggiori spese a lungo termine a causa di inefficienze, sprechi di prodotto o incapacità di scalare. L'enfasi sulla progettazione igienica e sulla conformità sottolinea le potenziali responsabilità e i problemi di accesso al mercato che possono derivare dal mancato rispetto di questi requisiti. Pertanto, prendere una decisione veramente informata su

La riempitrice richiede un'analisi completa del Costo Totale di Proprietà (TCO), che valuti i benefici e i rischi operativi a lungo termine (ad esempio, sanzioni normative, richiami di prodotto) rispetto all'investimento iniziale. Questo sposta la mentalità di approvvigionamento dalla semplice ricerca del prezzo più basso alla priorità del massimo valore e del minimo rischio durante l'intero ciclo di vita della macchina.

Conclusione: potenziare la produzione con la giusta tecnologia di riempimento

Scegliere il giusto macchina riempitrice di prodotti è una decisione complessa ma profondamente critica che è alla base del successo di qualsiasi attività produttiva. Richiede un allineamento meticoloso tra le caratteristiche specifiche del prodotto, le tipologie di contenitore e gli obiettivi di produzione, con la tecnologia di riempimento ottimale e il livello di automazione più elevato. Una scelta consapevole in questo ambito si traduce direttamente in maggiore efficienza, qualità superiore del prodotto, riduzione al minimo degli sprechi e sostanziali risparmi sui costi a lungo termine.

Orientarsi nel variegato panorama dei macchinari di riempimento richiede una profonda conoscenza del settore e un'elevata competenza tecnica. Vi invitiamo a collaborare con noi, sfruttando la nostra vasta esperienza e il nostro incrollabile impegno nel fornire soluzioni di confezionamento innovative e personalizzate. Contattate i nostri esperti oggi stesso per discutere delle vostre esigenze specifiche e scoprire come le nostre riempitrici all'avanguardia possono aumentare la vostra capacità produttiva, garantendovi un successo duraturo in un mercato fortemente competitivo.

Commenti