Il mondo ad alto rischio della produzione moderna di bevande

Nel panorama altamente competitivo del mercato globale delle bevande, il successo si misura in millilitri e millisecondi. La domanda dei consumatori di varietà, qualità e novità è incessante, mentre gli standard normativi per la sicurezza e l'accuratezza delle etichette non sono mai stati così rigorosi. In questo contesto ad alto rischio, linea di riempimento delle bevande è molto più di una sequenza di macchine; è il nesso critico in cui convergono qualità del prodotto, reputazione del marchio e redditività. Ogni decisione presa qui, dalla scelta di un macchina riempitrice di bevande alla progettazione del flusso di lavoro produttivo, ha conseguenze profonde e durature.

L'efficienza e la qualità di un'attività nel settore delle bevande sono fondamentali. Un singolo errore apparentemente insignificante sulla linea di confezionamento – pochi millilitri di riempimento eccessivo, un tappo non sigillato correttamente o un momento di inattività non necessario – può tradursi in significativi costi operativi e finanziari. Questi problemi si manifestano in sprechi di prodotto, costosi richiami, reclami dei clienti che erodono la fedeltà al marchio e potenziali sanzioni da parte degli enti regolatori.

Questa pressione è intensificata da un cambiamento radicale del mercato. La richiesta del consumatore moderno di una vasta gamma di gusti, formati e categorie di prodotto ha portato a un'esplosione delle SKU (Stock Keeping Unit). Per soddisfare questa domanda, i produttori sono costretti ad abbandonare le lunghe tirature di un singolo prodotto per passare a lotti di produzione più brevi e diversificati. Questo, a sua volta, richiede cambi di linea più frequenti, una fonte primaria di tempi di fermo improduttivi e un importante fattore di rischio di errori se non gestiti in modo efficace. Di conseguenza, un moderno sistema di riempimento di bevande non può più essere valutato solo in base alla sua velocità costante. La sua agilità, ovvero la capacità di passare da un prodotto, contenitore o tappo all'altro in modo rapido e impeccabile, è diventata una metrica di performance critica e orientata al mercato.

La sfida fondamentale: raggiungere una precisione di riempimento costante

Al centro di ogni operazione di imbottigliamento c'è la sfida fondamentale di erogare la quantità precisa e desiderata di prodotto in ogni singolo contenitore. Questo è il fondamento della qualità, della conformità e della redditività. Il mancato raggiungimento di una precisione di riempimento costante può compromettere l'intera operazione.

La fisica dell'imprecisione: cause di livelli di riempimento incoerenti

Un riempimento impreciso è raramente il risultato di un singolo errore; spesso è sintomo di variabili complesse e interagenti all'interno dell'ambiente di produzione. Le cause principali includono:

● Variabilità del prodotto: Le proprietà fisiche della bevanda stessa sono un fattore primario. Le fluttuazioni di temperatura possono alterare la viscosità di un liquido (la sua resistenza al flusso), causandone un'erogazione diversa da un lotto all'altro. Allo stesso modo, i prodotti con polpa, particolato o elevata viscosità si comportano diversamente sotto pressione rispetto ai liquidi fluidi e scorrevoli.

● Problemi meccanici e di controllo: IL macchina per l'imbottigliamento di bevande è un complesso insieme di componenti meccanici ed elettronici. Nel tempo, componenti come valvole di riempimento, guarnizioni e pompe possono usurarsi, causando perdite o portate incoerenti. Gli ugelli ostruiti possono causare una distribuzione non uniforme, mentre una pressione dell'aria instabile nei sistemi pneumatici può causare corse variabili del pistone e, di conseguenza, volumi di riempimento incoerenti. Inoltre, errori nella calibrazione dei sistemi di controllo, come i controllori logici programmabili (PLC) e i sensori, possono portare a imprecisioni sistematiche.

● Formazione di schiuma e intrappolamento di aria: Per molte bevande, soprattutto quelle gassate o agitate durante la lavorazione, la formazione di schiuma rappresenta una sfida significativa. Schiuma e sacche d'aria intrappolate spostano il liquido nel contenitore, causando significativi riempimenti insufficienti una volta che il prodotto si è depositato. Questo non solo inganna il cliente, ma crea anche un aspetto non uniforme sullo scaffale.

L'alto costo dell'imprecisione: oltre il prodotto versato

Le conseguenze di livelli di riempimento non uniformi si estendono ben oltre la linea di produzione.

● Perdita finanziaria derivante dall'omaggio del prodotto: Il riempimento eccessivo e persistente rappresenta un danno finanziario diretto. Sebbene una singola bottiglia riempita eccessivamente possa sembrare insignificante, la perdita cumulativa di prodotto su migliaia o milioni di unità può avere un impatto sostanziale sui profitti, soprattutto per prodotti di alto valore come i liquori premium o i succhi spremuti a freddo.

● Erosione della fiducia nel marchio e rischio normativo: Riempire troppo poco è ancora più pericoloso. Può dare origine a reclami da parte dei clienti, danneggiare la reputazione di un marchio in termini di qualità e correttezza e portare a gravi provvedimenti normativi, tra cui pesanti sanzioni e richiami obbligatori. Agli occhi del consumatore, la costanza è sinonimo di qualità; una bottiglia mezza vuota è una promessa non mantenuta.

La sfida della precisione di riempimento non è un problema statico che può essere risolto una sola volta. È una variabile dinamica che deve essere gestita attivamente. Una macchina che sembra "derivare" e richiede una costante ricalibrazione potrebbe non essere la causa principale del problema. Piuttosto, la sua incoerenza potrebbe essere sintomo di problemi a monte, come uno scarso controllo della temperatura in un serbatoio di miscelazione che influisce sulla viscosità del prodotto. Questo rivela una verità più profonda: risolvere il problema della precisione di riempimento richiede una visione olistica dell'intera linea di produzione. Le soluzioni più efficaci prevedono un macchina riempitrice di bevande sufficientemente intelligente da compensare queste variazioni o un sistema integrato in cui i dati del processo a monte informano e regolano i parametri di riempimento a valle.

La risposta ingegneristica: un'analisi approfondita delle tecnologie di riempimento di precisione

Per affrontare la sfida dell'imprecisione, gli ingegneri hanno sviluppato una gamma di sofisticate tecnologie di riempimento. Ognuna di esse opera secondo un principio scientifico diverso, offrendo una serie unica di vantaggi pensati per specifici tipi di bevande e obiettivi di produzione. Scegliere la giusta riempitrice per bevande è una decisione strategica che ha un impatto diretto sulla qualità del prodotto e sull'efficienza operativa.

Per una precisione volumetrica assoluta: il riempitore a pistone servoassistito

Per i prodotti in cui un volume preciso è fondamentale, riempitrice a pistone servocomandata rappresenta l'apice della precisione.

● Principio di funzionamento: Questa tecnologia utilizza un meccanismo a spostamento positivo. Un pistone si ritrae all'interno di un cilindro lavorato con precisione, aspirando un volume esatto di prodotto. Il pistone si estende quindi, spostando positivamente il liquido attraverso un ugello e nel contenitore.

● La rivoluzione del servo: Mentre più vecchio riempitori a pistone Basate su azionamenti pneumatici o meccanici sensibili alle fluttuazioni della pressione dell'aria, le macchine moderne utilizzano servomotori. Un servomotore, controllato da un PLC, consente un controllo preciso e programmabile della lunghezza e della velocità della corsa del pistone. Ciò consente agli operatori di creare un "profilo di riempimento", ad esempio avviando rapidamente il riempimento e rallentandolo man mano che il contenitore si avvicina al pieno per evitare schizzi o formazione di schiuma.

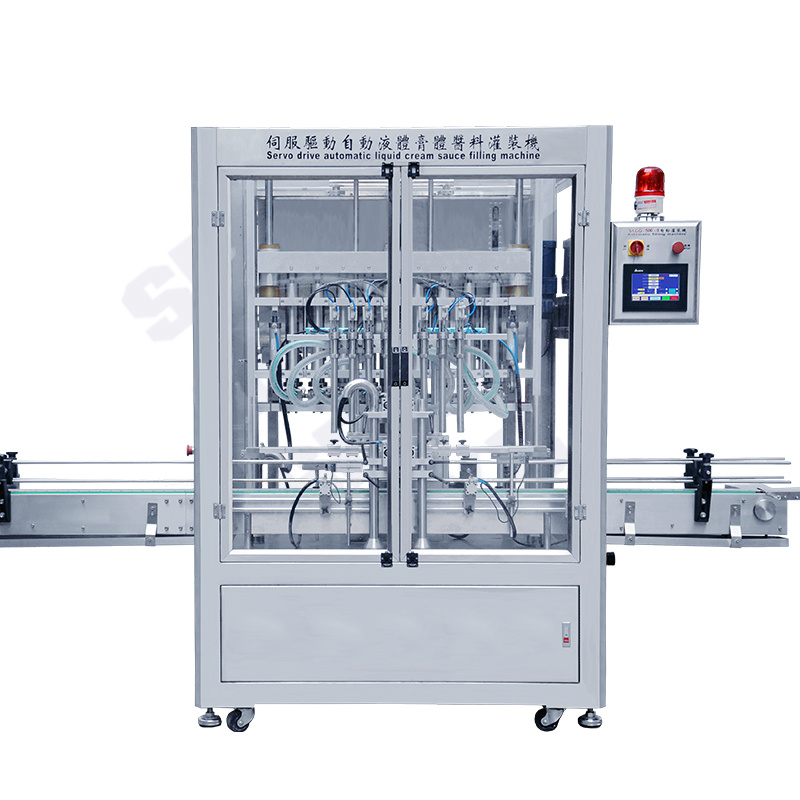

● Vantaggi: Il risultato è una precisione eccezionale, che spesso raggiunge tolleranze di ±0,25% o superiori, con un'eccellente ripetibilità da un ciclo all'altro. Questa precisione riduce al minimo gli sprechi di prodotto e rende le riempitrici a pistone servoassistite incredibilmente versatili, in grado di gestire qualsiasi cosa, dai liquidi diluiti in acqua alle paste viscose, salse e persino prodotti contenenti particelle morbide. Un esempio lampante è la riempitrice a pistone servoassistita automatica multitesta della serie XBGG di SFXB (Xueba Pack), che sfrutta questa tecnologia servoassistita e la struttura igienica in acciaio inossidabile 316L per fornire un riempimento versatile e ad alta precisione per salse e liquidi.

|

| Riempitrice a pistone automatica multitesta con servocomando serie XBGG |

Per la massima precisione con prodotti di alto valore: il riempitore a peso netto

Quando il costo del prodotto è elevato o la densità varia, la tecnologia di riempimento a peso netto offre la massima salvaguardia contro gli sprechi di prodotto.

● Principio di funzionamento: Invece di misurare il volume, a riempitivo a peso netto Misura il peso. Ogni contenitore vuoto viene prima posizionato su una bilancia ad alta precisione, o cella di carico, e ne viene registrato il peso a vuoto (tara). La macchina riempie quindi il contenitore fino al raggiungimento del peso target preimpostato.

● Vantaggio chiave: Il punto di forza principale di questo metodo è la sua immunità alle variazioni nelle caratteristiche del prodotto. Poiché misura direttamente la massa, non è influenzato da variazioni di temperatura, densità, viscosità o aerazione del prodotto. Questo lo rende il metodo più accurato e affidabile per prodotti di alto valore o disomogenei, garantendo che ogni confezione contenga il peso esatto del prodotto venduto.

● Funzionalità intelligenti: I sistemi avanzati di pesatura a peso netto sono dotati di circuiti di feedback che si regolano automaticamente in base alla quantità di prodotto "in volo" (liquido tra l'ugello e la superficie del contenitore) per migliorare ulteriormente la precisione. Possono anche scartare i contenitori fuori tolleranza prima dell'inizio del riempimento, prevenendo sprechi, e possono fornire dati statistici dettagliati per ogni ciclo di riempimento, il che è prezioso per il controllo qualità.

|

| Riempitrice automatica di liquidi con pesatura serie XBCZ |

Per un riempimento igienico e a bassa manutenzione: il riempitore con misuratore di portata magnetico

Per molte bevande a base d'acqua, riempitrici magnetiche per flussimetri offrono un'elegante combinazione di precisione e massima igiene.

● Principio di funzionamento: Questa tecnologia si basa sulla legge di Faraday sull'induzione elettromagnetica. Quando un liquido elettricamente conduttivo scorre attraverso un campo magnetico generato dal riempitivo, induce una tensione. Questa tensione è direttamente proporzionale alla velocità del fluido. Un sensore misura questa tensione e un trasmettitore la converte istantaneamente in una portata volumetrica precisa, interrompendo il flusso al raggiungimento del volume desiderato.

● Vantaggi principali: Il vantaggio più significativo è il suo design non invasivo e senza ostruzioni. Il prodotto scorre attraverso un tubo liscio, senza parti mobili, pistoni o guarnizioni lungo il percorso. Questo rende il sistema eccezionalmente igienico, facile da pulire con metodi Clean-in-Place (CIP) e con una manutenzione estremamente ridotta.

● Limitazioni: Questa tecnologia è adatta solo a liquidi elettricamente conduttivi (tipicamente con una conduttività superiore a 5 microsiemens per centimetro, o 5 μS/cm). Questo include la maggior parte dei succhi, tè e bevande a base d'acqua, ma esclude prodotti come oli o alcuni sciroppi ad alto contenuto di zucchero.

La scelta della tecnologia di riempimento non è arbitraria; è una decisione ponderata basata sulle specifiche sfide presentate dalla bevanda. Un produttore sia di acqua naturale che di un concentrato di frutta viscoso e di alto valore richiederebbe probabilmente due tecnologie diverse. linee di riempimento Per operare in modo ottimale. Ciò sottolinea l'importanza di collaborare con un produttore cinese di macchine per imballaggio che offra un portfolio diversificato e la competenza necessaria per guidare i clienti verso la soluzione più adatta alle loro specifiche esigenze aziendali.

| Categoria Bevande | Sfida primaria | Tecnologia di riempimento consigliata | Motivazione tecnica |

| Bevande analcoliche gassate, birra | Perdita di carbonatazione, formazione di schiuma | Riempitore a contropressione | Equalizza la pressione nel contenitore e nel serbatoio di riempimento, impedendo alla CO2 di fuoriuscire dalla soluzione, secondo la legge di Henry. |

| Acqua naturale, succhi liquidi | Velocità, economicità, appeal sugli scaffali | Riempitore a gravità/traboccamento | Un meccanismo semplice e ad alta velocità, ideale per liquidi a bassa viscosità. Riempie fino a un livello uniforme per un'eccellente presentazione visiva. |

| Succhi Polposi, Salse, Creme | Particolato, alta viscosità | Riempitore a pistone servoassistito | Lo spostamento positivo fornisce la forza necessaria per movimentare con precisione prodotti viscosi e particelle. Il servocomando consente regolazioni precise di volume e velocità. |

| Sciroppi di alto valore, liquori, oli commestibili | Precisione estrema, omaggio del prodotto | Riempitivo a peso netto | Riempie fino al peso preciso, eliminando le imprecisioni dovute a variazioni di densità/temperatura e riducendo al minimo lo spreco di prodotti costosi. |

| Latte, bevande vegetali, tè | Deterioramento microbico, durata di conservazione | Sistema di riempimento asettico | Sterilizza separatamente il prodotto e l'imballaggio per creare un prodotto a lunga conservazione senza conservanti, soddisfacendo i requisiti di "etichetta pulita". |

Gestione dell'integrità del prodotto: soluzioni per bevande delicate e gassate

Oltre a erogare il volume corretto, un macchina riempitrice di bevande È necessario proteggere le qualità intrinseche del prodotto. Per molte bevande popolari, questo significa gestire il delicato equilibrio della carbonatazione e prevenire la formazione di schiuma, che può compromettere sia la qualità che la precisione.

La battaglia contro la schiuma: preservare la qualità del prodotto e la precisione del riempimento

La schiuma è nemica di un riempimento efficiente e di alta qualità. Causata dall'agitazione del liquido e dal rilascio di gas disciolto o intrappolato, porta a riempimenti imprecisi e insufficienti, fuoriuscite di prodotto e aumento dell'ossigeno disciolto, che possono influire negativamente sul sapore e sulla durata di conservazione della bevanda. Due soluzioni ingegneristiche principali contrastano direttamente questo problema:

● La soluzione di riempimento dal basso verso l'alto: Questa tecnica è un metodo semplice ma altamente efficace per ridurre al minimo la turbolenza. Ugelli specializzati sul macchina riempitrice per le bottiglie, scendono sul fondo del contenitore prima che inizi l'erogazione. Man mano che il liquido riempie il contenitore, gli ugelli si sollevano a una velocità controllata e regolabile, mantenendo sempre l'uscita immersa appena sotto la superficie del liquido. Questo riempimento delicato e sotto la superficie riduce drasticamente schizzi e agitazione, prevenendo così la formazione di schiuma.

● La soluzione per il riempimento del troppo pieno: Utilizzate in applicazioni di riempimento a livello, dove un aspetto estetico uniforme sullo scaffale è fondamentale, le riempitrici a traboccamento offrono un approccio diverso. Queste macchine utilizzano ugelli speciali che creano una tenuta sull'apertura del contenitore. Riempiono il contenitore fino a quando il liquido non raggiunge una porta di traboccamento nell'ugello. Il prodotto in eccesso e l'eventuale schiuma formata vengono quindi spinti fuori attraverso questa porta di ritorno e riportati in un serbatoio di stoccaggio, garantendo che ogni bottiglia abbia un livello di riempimento perfettamente uniforme e sia priva di schiuma.

Preservare l'effervescenza: la scienza del riempimento a contropressione

Per le bevande gassate come bibite analcoliche, birra e acqua frizzante, mantenere l'anidride carbonica (CO2) disciolta è essenziale per l'esperienza del consumatore. Ciò richiede una tecnologia specializzata nota come riempimento a contropressione.

● La scienza: Il processo è regolato da un principio chimico noto come legge di Henry, che afferma che la quantità di un gas che può rimanere disciolto in un liquido è direttamente proporzionale alla pressione di quel gas sulla superficie del liquido. Quando si apre una lattina di soda, il brusco calo di pressione a livelli atmosferici fa sì che la CO2 disciolta fuoriesca rapidamente dalla soluzione, creando la caratteristica effervescenza e schiuma. Il riempimento a contropressione funziona impedendo che questo calo di pressione si verifichi durante il processo di riempimento.

● Il processo: Una riempitrice a contropressione per lattine o bottiglie segue una sequenza precisa:

1.Pressurizzazione: Il contenitore vuoto viene prima sigillato e pressurizzato con gas CO2 a una pressione uguale o leggermente superiore alla pressione della bevanda gassata nel serbatoio di riempimento principale.

2. Riempimento delicato: Una volta equalizzate le pressioni, la valvola di riempimento del liquido si apre. La bevanda fluisce delicatamente nel contenitore per gravità o per leggera pressione, senza turbolenze o differenze di pressione significative. Questo mantiene la CO2 disciolta in modo sicuro nel liquido.

3.Snifting: Una volta completato il riempimento, la pressione nello spazio di testa del contenitore viene rilasciata lentamente e con attenzione (un processo chiamato "snifting") prima che il contenitore venga trasferito alla tappatrice o alla aggraffatrice.

● Fattori chiave per il successo: Per massimizzare la ritenzione della carbonatazione, due fattori sono essenziali: mantenere una temperatura del prodotto molto bassa (poiché i liquidi freddi trattengono più gas disciolto) e garantire un controllo della pressione stabile e preciso lungo l'intera linea.

Gestire efficacemente la schiuma e la carbonatazione richiede un approccio a livello di sistema. Si tratta di gestire l'energia – cinetica, termica e di pressione – del prodotto lungo tutta la linea. Un'installazione di successo dipende dall'ottimizzazione di tutti questi fattori, non solo dalla scelta di un singolo componente hardware.

L'imperativo asettico: garantire la sicurezza dei prodotti sensibili

Per il crescente mercato delle bevande salutari, come il latte vaccino e vegetale, i succhi naturali e i tè funzionali, l'obiettivo finale è raggiungere una lunga conservazione senza ricorrere ai conservanti. Questo è il campo d'azione della lavorazione asettica, il metodo più avanzato e igienico di imballaggio per bevande.

La sfida delle bevande sensibili

Le bevande sensibili sono definite dalla loro suscettibilità al deterioramento microbico. In genere hanno un pH basso-acido o neutro, che crea un ambiente fertile per la proliferazione di batteri, lieviti e muffe. I metodi di conservazione tradizionali come il riempimento a caldo, che prevede il riempimento del prodotto ad alte temperature (ad esempio, 85-95 °C) per sterilizzare la confezione, possono funzionare, ma spesso comportano il degrado dei delicati sapori, colori e valori nutrizionali del prodotto.

Il sistema di riempimento asettico: un paradigma di sterilità

Un sistema di riempimento asettico supera queste sfide modificando radicalmente il processo. Si basa su tre pilastri intransigenti di sterilità:

1. Sterilizzazione del prodotto: La bevanda liquida viene sterilizzata separatamente prima di entrare nell'area di riempimento. Questo processo avviene in genere utilizzando un processo a temperatura ultra-elevata (UHT), in cui il prodotto viene riscaldato a temperature molto elevate (ad esempio, superiori a 135 °C) per pochi secondi e poi raffreddato rapidamente. Questo breve e intenso trattamento termico uccide efficacemente i microrganismi, preservando le qualità sensoriali e nutrizionali del prodotto molto meglio rispetto al riscaldamento prolungato.

2. Sterilizzazione dell'imballaggio: Parallelamente, i materiali di imballaggio, siano essi bottiglie in PET, cartoni o buste, vengono sterilizzati appena prima del riempimento. Questo processo viene solitamente eseguito utilizzando sterilizzanti chimici come il perossido di idrogeno vaporizzato (H₂O₂) o l'acido peracetico, seguiti da asciugatura ad aria sterile.

3.Ambiente di riempimento sterile: Il prodotto sterilizzato viene quindi inserito nei contenitori sterilizzati all'interno di un ambiente sterile altamente controllato (un isolatore microbiologico o una camera bianca). Questo ambiente è mantenuto a pressione positiva con aria filtrata con filtro HEPA per prevenire qualsiasi possibilità di ricontaminazione dall'atmosfera circostante. Il contenitore viene quindi sigillato ermeticamente all'interno di questa zona sterile.

Il risultato è un prodotto commercialmente sterile e a lunga conservazione che non richiede refrigerazione né conservanti, soddisfacendo perfettamente la domanda dei consumatori di prodotti "clean label". Una linea asettica non è semplicemente una macchina, ma un processo completo e convalidato. Richiede che ogni singolo componente del percorso del prodotto dopo lo sterilizzatore UHT – tutti i tubi, le valvole e la riempitrice stessa – sia progettato per la sterilizzazione e mantenuto in stato sterile. Qualsiasi interruzione in questa catena sterile compromette l'intero lotto di produzione. Questo eleva il rapporto tra produttore e fornitore delle apparecchiature a una vera e propria partnership, basata su una profonda competenza microbiologica e ingegneristica.

Ottimizzazione olistica della linea: efficienza oltre una singola macchina

La vera efficienza produttiva non risiede nella massima velocità di una singola macchina, ma nel funzionamento fluido, integrato e ininterrotto dell'intera linea di produzione. Ciò richiede un'attenzione particolare alla riduzione al minimo di ogni forma di interruzione e alla massimizzazione della flessibilità dell'intero sistema di riempimento delle bevande.

La sfida dei tempi di inattività: superare i cambi e la varietà dei contenitori

Nel mercato odierno, un linea di riempimento Deve essere un camaleonte, in grado di adattarsi a un'ampia varietà di materiali (riempitrici per bottiglie in PET, riempitrici per vetro, riempitrici per lattine), forme e dimensioni. Questa necessità di frequenti cambi di prodotto è una delle principali cause di tempi di fermo. La soluzione risiede nei principi del cambio rapido, noto anche come Single-Minute Exchange of Die (SMED).

● La filosofia SMED: SMED è una metodologia di produzione snella focalizzata sulla riduzione sistematica dei tempi di attrezzaggio delle apparecchiature. Il suo principio fondamentale è distinguere tra attività di attrezzaggio "interne" (quelle che possono essere eseguite solo a macchina ferma) e attività di attrezzaggio "esterne" (quelle che possono essere preparate mentre la macchina sta ancora eseguendo il lotto precedente). L'obiettivo è convertire il maggior numero possibile di attività interne in attività esterne. Ad esempio, il prelievo e la preparazione delle etichette e dei tappi corretti per la produzione successiva è un'attività esterna che dovrebbe essere completata molto prima che la linea si fermi.

● Tecnologie per cambi rapidi: Moderno attrezzature per il confezionamento alimentare è progettato pensando allo SMED. Le caratteristiche che consentono cambi rapidi includono componenti che non richiedono l'uso di utensili, come morsetti a sgancio rapido e manopole a serraggio manuale, componenti di cambio codificati a colori, guide di misurazione digitali su HMI e regolazioni automatiche dell'altezza di rotaie e teste di riempimento. Queste innovazioni sostituiscono le lente regolazioni manuali con procedure rapide, ripetibili e a prova di errore.

Il potere dell'integrazione: sistemi rotanti e monoblocco

Anche la disposizione fisica e l'integrazione dei macchinari svolgono un ruolo cruciale nell'efficienza complessiva della linea.

● Riempitrici lineari vs. rotative: Le riempitrici lineari processano i contenitori in linea retta, fermandoli e riavviandoli in corrispondenza di ogni stazione. Sono spesso flessibili ed economiche per le attività su piccola scala. Le riempitrici rotative, al contrario, movimentano i contenitori su una giostra a rotazione continua. Questo movimento continuo elimina l'inefficienza di avvio e arresto tipica dell'indicizzazione lineare, rendendole ideali per produzioni ad alta velocità e volumi elevati.

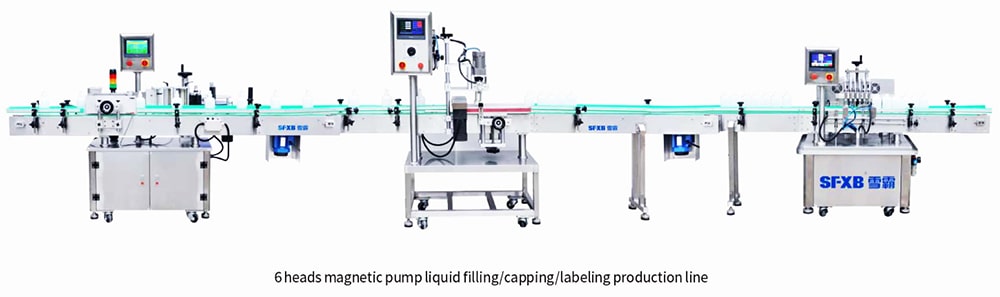

● Il vantaggio del monoblocco: Un sistema monoblocco rappresenta il massimo livello di integrazione. Combina diverse funzioni di confezionamento, come il risciacquo, il riempimento e la tappatura delle bottiglie, su un unico telaio o telaio sincronizzato, spesso utilizzando un sistema a stella per il trasferimento dei contenitori. Questo approccio offre notevoli vantaggi rispetto a una linea di macchine separate e indipendenti. Riduce drasticamente l'ingombro dello stabilimento, elimina la necessità di lunghi e complessi sistemi di trasporto, semplifica i controlli e la sincronizzazione della linea e riduce il numero di operatori necessari. Eliminando il potenziale problema dei colli di bottiglia tra le macchine, un sistema monoblocco spesso raggiunge velocità, affidabilità ed efficienza complessive superiori. Produttori come SFXB (Xueba Pack) sono specializzati in queste linee di produzione automatizzate integrate, dimostrando la capacità di fornire soluzioni olistiche e ad alta efficienza.

L'evoluzione del settore dalle macchine stand-alone ai monoblocchi integrati riflette un cambio di focus strategico dal prezzo di acquisto iniziale dell'attrezzatura al suo Costo Totale di Proprietà (TCO). Sebbene un monoblocco possa avere un costo iniziale più elevato, i suoi risparmi in termini di spazio, manodopera, energia e il miglioramento dell'Efficienza Complessiva delle Attrezzature (OEE) si traducono in un costo per unità prodotta inferiore durante il ciclo di vita del bene, che è il parametro che conta davvero.

Progettare per la durevolezza e la pulizia

UN macchina riempitrice di bevande è un bene durevole che deve funzionare in modo affidabile in un ambiente esigente. Il suo design deve garantire non solo le prestazioni, ma anche la sicurezza alimentare assoluta e la capacità di resistere a rigorosi protocolli di pulizia giorno dopo giorno.

Le basi della sicurezza alimentare: principi di progettazione igienica

La progettazione igienica è un insieme di principi applicati alla costruzione delle apparecchiature per garantire che possano essere pulite efficacemente fino al livello microbiologico, prevenendo l'insediamento e la crescita di agenti patogeni. I principi chiave includono:

● Superfici pulibili: Tutte le superfici a contatto con il prodotto devono essere eccezionalmente lisce (uno standard comune è una rugosità superficiale, o Ra, inferiore a 0,8 micrometri), non porose e prive di crepe, cavità o fessure in cui potrebbero nascondersi i microbi.

● Materiali compatibili: La scelta del materiale è fondamentale. L'acciaio inossidabile 316L è ampiamente preferito per le parti a contatto con il prodotto grazie alla sua superiore resistenza alla corrosione, sia da prodotti acidi che da detergenti aggressivi, rispetto al più comune acciaio 304. Tutti i polimeri, le guarnizioni e le tenute devono essere approvati dalla FDA per il contatto con gli alimenti.

● Design autodrenante: Le apparecchiature devono essere progettate per essere autodrenanti per evitare il ristagno di liquidi. Questo si ottiene attraverso superfici inclinate (una parte superiore inclinata di 30 gradi è comune negli involucri), angoli arrotondati anziché acuti e l'eliminazione di qualsiasi sporgenza orizzontale.

● Cavità ermeticamente sigillate: Le aree cave, come i tubi del telaio o i rulli di supporto, rappresentano un rischio significativo di contaminazione. In un design igienico, queste aree vengono eliminate a favore di una struttura solida oppure sono sigillate in modo permanente ed ermeticamente con saldature continue per garantire che nessun prodotto o umidità possa penetrarvi.

L'efficienza della pulizia: sistemi automatizzati di pulizia in loco (CIP)

I sistemi Clean-in-Place (CIP) sono processi automatizzati che puliscono le superfici interne della linea di riempimento senza richiederne lo smontaggio, con un notevole risparmio di tempo e manodopera. L'efficacia di qualsiasi ciclo CIP dipende dal controllo preciso di quattro fattori:

Tempo, Azione (la forza meccanica della turbolenza del fluido), Concentrazione chimica, E TemperaturaUn sistema CIP ben progettato, spesso integrato con il macchina riempitrice di bevande, ottimizza queste variabili per garantire una pulizia convalidata e ripetibile ogni volta. È inoltre importante distinguere tra CIP, progettato per rimuovere i residui fisici di prodotto (sporcizia), e Sanitize-in-Place (SIP), che utilizza un disinfettante per eliminare eventuali microrganismi rimasti sulle superfici pulite.

Il design igienico e il CIP sono indissolubilmente legati. Una macchina con un design igienico inadeguato – con rami morti, fessure o drenaggio inadeguato – non può essere pulita efficacemente da un sistema CIP automatizzato. Questo costringe gli operatori a compensare con tempi di lavaggio più lunghi, concentrazioni di prodotti chimici più elevate o temperature più elevate, tutti fattori che aumentano i costi operativi e prolungano i tempi di fermo. Pertanto, un investimento iniziale in apparecchiature con un design igienico superiore offre un ritorno diretto e continuo attraverso cicli di pulizia più rapidi, efficienti e affidabili.

Conclusione: la tua linea di riempimento è una risorsa strategica

Per affrontare le complessità dell'industria moderna delle bevande non bastano macchinari funzionali: servono soluzioni strategiche. Le sfide di precisione di riempimento, l'integrità del prodotto, la formazione di schiuma, la carbonatazione e la sicurezza microbica non sono ostacoli isolati, bensì aspetti interconnessi di un unico obiettivo generale: fornire al consumatore un prodotto di alta qualità, sicuro e redditizio.

Superare queste sfide richiede un approccio olistico che consideri la linea di riempimento non come un insieme di singole parti, ma come un unico sistema integrato. La soluzione inizia con la scelta della giusta tecnologia di riempimento del nucleo – che si tratti di servopistone, peso netto o contropressione – per lo specifico portafoglio prodotti. Si estende all'adozione di tecnologie che migliorano la flessibilità e riducono al minimo i tempi di fermo, come i design a cambio rapido e i sistemi monoblocco integrati. E si basa sui principi imprescindibili di progettazione igienica e pulizia automatizzata che tutelano sia il prodotto che il marchio.

In definitiva, il diritto macchina riempitrice di bevande è una risorsa strategica. La scelta di un partner produttivo è fondamentale quanto la scelta della macchina stessa. Il successo dipende dalla collaborazione con un fornitore che possiede solide competenze in ambito di ricerca e sviluppo, un impegno comprovato nell'ingegneria igienica, la flessibilità necessaria per fornire soluzioni personalizzate e integrate e la dedizione necessaria per offrire un supporto affidabile per l'intero ciclo di vita dell'attrezzatura. Investire in modo strategico e consapevole nel giusto sistema di riempimento per bevande consente ai produttori di superare le sfide odierne e di costruire un'attività resiliente, efficiente e redditizia per il futuro.

Domande frequenti (FAQ) sulle macchine riempitrici di bevande

1. Che cos'è una macchina riempitrice di bevande e perché è importante?

Una riempitrice per bevande è un sistema automatizzato utilizzato per riempire bottiglie o contenitori con bevande liquide. È fondamentale per mantenere la qualità del prodotto, la precisione e il rispetto degli standard normativi. Queste macchine contribuiscono a ottimizzare la velocità di produzione e a ridurre errori come il riempimento eccessivo o insufficiente.

2. Quali sono le sfide più comuni nei processi di riempimento delle bevande?

Le sfide più comuni includono la precisione del riempimento, la formazione di schiuma, l'integrità del prodotto (soprattutto per bevande gassate o delicate) e i tempi di fermo macchina durante i cambi formato. Questi possono causare perdite finanziarie, erosione del marchio e problemi di conformità.

3. In che modo la precisione del riempimento influisce sulla produzione delle bevande?

La precisione del riempimento è fondamentale per la coerenza del prodotto, la soddisfazione del cliente e il rispetto delle normative. Un riempimento impreciso può comportare sprechi di prodotto, reclami dei clienti e potenziali sanzioni da parte degli enti regolatori per riempimento insufficiente o eccessivo.

4. Quali tecnologie possono migliorare la precisione del riempimento?

Tecnologie come le riempitrici a pistone servoassistite, le riempitrici a peso netto e le riempitrici con misuratore di portata magnetico possono migliorare la precisione di riempimento. Questi sistemi forniscono un controllo preciso del processo di riempimento, garantendo che il volume o il peso corretto venga erogato in ogni contenitore.

5. Cosa causa la formazione di schiuma durante il processo di riempimento e come si può controllare?

La formazione di schiuma si verifica quando l'aria rimane intrappolata nel liquido, spesso a causa dell'agitazione o di bevande gassate. Per controllare la formazione di schiuma, vengono utilizzate tecniche come il riempimento dal basso verso l'alto e il riempimento a traboccamento, in cui il liquido viene erogato delicatamente, riducendo la turbolenza e prevenendo la formazione di schiuma.

6.Qual è il ruolo del riempimento a contropressione nelle bevande gassate?

Il riempimento a contropressione previene la perdita di carbonatazione in bevande come bibite analcoliche o birra. Mantenendo una pressione costante durante il processo di riempimento, garantisce che la CO2 disciolta rimanga nel liquido, preservando l'effervescenza e la qualità del prodotto.

7. In che modo un sistema di riempimento asettico aiuta a preservare le bevande sensibili?

Un sistema di riempimento asettico sterilizza sia il prodotto che il suo imballaggio prima del riempimento. Questo garantisce che il prodotto rimanga privo di contaminazione microbica, prolungandone la durata di conservazione senza bisogno di conservanti, un aspetto particolarmente importante per latticini, bevande vegetali e succhi.

8.Perché la flessibilità di cambio formato è importante nelle linee di riempimento delle bevande?

Oggi, la produzione di bevande richiede spesso il passaggio da un tipo di contenitore all'altro e da una variante di prodotto all'altra. I sistemi di cambio rapido, come il Single-Minute Exchange of Die (SMED), riducono al minimo i tempi di fermo e migliorano l'efficienza riducendo i tempi di configurazione.

9.Qual è l'importanza del design igienico nelle macchine riempitrici di bevande?

Il design igienico garantisce la facilità di pulizia delle macchine, prevenendo la proliferazione microbica e la contaminazione. Le caratteristiche principali includono superfici lisce e non porose, materiali approvati dalla FDA e design autodrenanti, che facilitano processi di pulizia rapidi ed efficaci.

10. In che modo i sistemi monoblocco integrati migliorano l'efficienza produttiva?

I sistemi monoblocco integrano più funzioni (ad esempio, risciacquo, riempimento, tappatura) in un'unica macchina, riducendo lo spazio occupato, migliorando la sincronizzazione e aumentando la velocità. Questi sistemi semplificano le operazioni, riducono i colli di bottiglia e abbassano i costi operativi nel tempo.

| Riferimenti: | |

| 1. | 《Macchina automatica per il riempimento di liquidi》——Recuperato da:IJERT.ORG |

| 2. | Dimensioni del mercato delle macchine per il riempimento asettico, quota e prospettive entro il 2032——Recuperato da:Ricerca di mercato alleata |

| 3. | 《Garantire la qualità e la sicurezza alimentare di alimenti e bevande lavorati e confezionati in modo asettico》 ——Recuperato da:Rivista sulla sicurezza alimentare |

| 4. | Valutazione comparativa del ciclo di vita dei sistemi di riempimento a caldo e di confezionamento asettico per bevandeRecuperato da:Rivista di ingegneria alimentare |

| 5. | 《Tendenze e opportunità del mercato delle macchine per il riempimento asettico fino al 2030》——Recuperato da:GlobeNewswire |

Commenti