Nell'attuale panorama dinamico della produzione, il riempimento efficiente e preciso di prodotti liquidi è fondamentale per le aziende di una moltitudine di settori, dall'alimentare e dalle bevande ai prodotti farmaceutici e cosmetici. Per soddisfare con successo le richieste del mercato è necessaria una profonda comprensione dei processi di riempimento dei prodotti liquidi e dei sistemi avanzati che li rendono possibili. Questo articolo approfondisce i fondamenti del riempimento dei prodotti liquidi, esplorando i principi fondamentali alla base di questi sistemi, delineandone i componenti chiave e offrendo spunti per la scelta dell'attrezzatura di riempimento più adatta alle vostre esigenze specifiche. Questa panoramica completa fornirà una preziosa base per chiunque sia coinvolto nella produzione, nel confezionamento o nell'approvvigionamento di soluzioni di riempimento per liquidi.

Comprensione del riempimento di prodotti liquidi

Il riempimento di prodotti liquidi è il processo di trasferimento di un prodotto liquido da una fonte sfusa a singoli contenitori, come bottiglie, lattine o buste. Questo processo è essenziale per il confezionamento e la preparazione dei prodotti per la distribuzione e il consumo. L'efficienza e la precisione di questo processo possono avere un impatto significativo sui costi di produzione complessivi, sulla qualità del prodotto e sulla soddisfazione del consumatore.

L'importanza di un riempimento efficiente dei prodotti liquidi

Il processo di riempimento preciso e costante di prodotti liquidi nei loro contenitori è tutt'altro che semplice. Richiede un delicato equilibrio tra velocità, accuratezza e igiene. Processi di riempimento inefficienti possono portare a una serie di conseguenze negative, tra cui:

Rifiuti di prodotto: Il riempimento eccessivo provoca la perdita diretta del prodotto, con conseguente impatto sulla redditività.

Livelli di riempimento incoerenti: Le variazioni nei livelli di riempimento danneggiano la percezione del marchio e possono comportare potenziali problemi legali in caso di quantità dichiarate in modo errato.

Contaminazione: Una sigillatura non corretta o attrezzature non igieniche possono contaminare i prodotti, creando gravi rischi per la salute e causando costosi richiami.

Bassa velocità di produzione: I colli di bottiglia nel processo di riempimento possono ridurre significativamente la produzione complessiva, ostacolando la capacità di soddisfare la domanda del mercato.

Aumento dei costi di manodopera: I processi di riempimento manuali o semiautomatici richiedono molta manodopera e aumentano le spese operative.

Pertanto, investire in attrezzature di riempimento avanzate e ben mantenute è fondamentale per ottimizzare l'efficienza produttiva, ridurre al minimo gli sprechi, garantire l'integrità del prodotto e, in definitiva, aumentare la redditività.

Fondamenti del riempimento di prodotti liquidi: principi fondamentali

Il riempimento di prodotti liquidi si basa essenzialmente su principi fondamentali di fisica e ingegneria. La comprensione di questi principi è essenziale per la scelta dell'attrezzatura giusta e l'ottimizzazione delle sue prestazioni. Ecco alcuni concetti chiave:

Riempimento a volume vs. a livello: I due metodi principali di riempimento dei liquidi si basano sul controllo del volume o del livello del liquido nel contenitore. Il riempimento volumetrico eroga una quantità precisa di liquido, mentre il riempimento a livello mira a un'altezza di riempimento costante, indipendentemente da piccole variazioni nel volume del contenitore. Il riempimento volumetrico è generalmente preferito per i prodotti venduti a peso o a volume, mentre il riempimento a livello viene spesso scelto per motivi estetici, garantendo un aspetto uniforme sullo scaffale.

Riempimento per gravità: Questo è uno dei metodi più semplici ed economici. Il liquido scorre nel contenitore per gravità da un serbatoio posto sopra il contenitore. Il riempimento per gravità è adatto per liquidi scorrevoli e a bassa viscosità.

Riempimento a pressione: Questo metodo utilizza aria o gas pressurizzati per forzare il liquido nel contenitore. È efficace per il riempimento di liquidi viscosi o schiumosi e viene spesso utilizzato per le bevande gassate.

Riempimento sotto vuoto: Questa tecnica sfrutta il vuoto per aspirare il liquido nel contenitore, eliminando le sacche d'aria e prevenendo la degradazione del prodotto. È particolarmente adatta per liquidi fragili o sensibili all'ossigeno.

Riempimento del pistone: Le riempitrici a pistone utilizzano un meccanismo a pistone e cilindro per aspirare il liquido nel cilindro e poi erogarlo nel contenitore. Sono note per la loro elevata precisione e sono adatte a un'ampia gamma di viscosità dei liquidi.

Riempimento della pompa: Per trasportare il liquido alle teste di riempimento, è possibile utilizzare diversi tipi di pompe, come pompe a lobi rotanti, a ingranaggi o centrifughe. Il riempimento tramite pompa offre versatilità ed è spesso utilizzato per applicazioni ad alto volume.

Peso netto del ripieno: Questo sofisticato metodo pesa il contenitore prima e dopo il riempimento, garantendo quantità di riempimento precise basate sul peso piuttosto che sul volume. È ideale per prodotti di valore elevato, dove la precisione è fondamentale.

Componenti dei sistemi avanzati di riempimento di prodotti liquidi

I moderni sistemi di riempimento di prodotti liquidi sono macchine complesse e integrate, composte da numerosi componenti che lavorano in sinergia. Comprendere la funzione di ciascun componente è fondamentale per la manutenzione, la risoluzione dei problemi e l'ottimizzazione del sistema. I componenti chiave includono:

Sistema di alimentazione: Il sistema di alimentazione è responsabile della consegna dei contenitori vuoti alla riempitrice. Può includere nastri trasportatori, riordinatori e orientatori. Un'alimentazione efficiente garantisce un rifornimento continuo di contenitori senza colli di bottiglia.

Teste di riempimento: Sono il cuore del sistema di riempimento e sono responsabili dell'erogazione del liquido nei contenitori. Il numero e il tipo di teste di riempimento determinano la velocità e la precisione di riempimento della macchina. Diversi tipi di teste di riempimento sono progettati per specifici tipi di liquido e metodi di riempimento.

Ugelli: Gli ugelli rappresentano il punto di contatto finale tra la testa di riempimento e il contenitore. Sono progettati per erogare il liquido in modo fluido e preciso, riducendo al minimo schizzi e formazione di schiuma. Il design degli ugelli è fondamentale per prevenire la contaminazione del prodotto e garantire riempimenti puliti.

Pompe e valvole: Le pompe vengono utilizzate per trasferire il liquido dal serbatoio di alimentazione alle teste di riempimento. Le valvole controllano il flusso del liquido e garantiscono un dosaggio preciso. Il tipo di pompa e valvola utilizzato dipende dalla viscosità del liquido, dai requisiti di pressione e dalla velocità di riempimento desiderata.

Sistema di controllo: Il sistema di controllo è il "cervello" della riempitrice. Monitora e controlla tutti gli aspetti del processo di riempimento, inclusi velocità, volume e sicurezza della macchina. I moderni sistemi di controllo spesso incorporano controllori logici programmabili (PLC) e interfacce uomo-macchina (HMI) per un utilizzo semplice e la registrazione dei dati.

Sensori e meccanismi di feedback: I sensori monitorano diversi parametri, come la presenza del contenitore, il livello di riempimento e la velocità della macchina. Meccanismi di feedback vengono utilizzati per regolare il processo di riempimento in base ai dati dei sensori, garantendo riempimenti costanti e precisi.

Sistemi di tappatura e sigillatura: Dopo il riempimento, i contenitori devono essere tappati o sigillati per evitare perdite e mantenere l'integrità del prodotto. Le tappatrici possono applicare diversi tipi di chiusure, come tappi a vite, a scatto e a crimpare. Le sigillatrici creano una chiusura ermetica tra il contenitore e la chiusura.

Sistemi di etichettatura: I sistemi di etichettatura applicano etichette ai contenitori riempiti, fornendo informazioni sul prodotto, sul marchio e dettagli sulla conformità normativa.

Sistema di scarico: Il sistema di scarico rimuove i contenitori riempiti ed etichettati dalla macchina riempitrice, in genere utilizzando nastri trasportatori per trasferirli alle fasi di confezionamento successive.

Sistema di pulizia in loco (CIP): Mantenere l'igiene è fondamentale nel riempimento di prodotti liquidi. I sistemi CIP puliscono e igienizzano automaticamente la riempitrice senza richiederne lo smontaggio, riducendo i tempi di fermo e minimizzando il rischio di contaminazione.

|

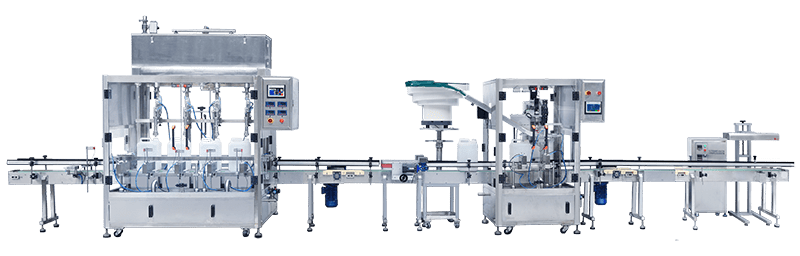

| Linea di produzione di riempimento/tappatura/sigillatura di liquidi con pesatura automatica a 4/6/8 teste XBCZ |

Scelta dell'attrezzatura di riempimento giusta: fattori da considerare

La scelta dell'attrezzatura di riempimento appropriata è una decisione fondamentale che influisce sull'efficienza produttiva, sulla qualità del prodotto e sulla redditività complessiva. Diversi fattori devono essere attentamente considerati:

1. Caratteristiche del prodotto:

Le proprietà del prodotto liquido svolgono un ruolo significativo nel determinare il tipo di attrezzatura di riempimento da utilizzare. Le principali caratteristiche del prodotto da considerare includono:

● Viscosità: I liquidi più densi e viscosi potrebbero richiedere tipi di pompe e ugelli di riempimento diversi rispetto ai liquidi fluidi e acquosi.

● Fluidità: Alcuni liquidi potrebbero formare schiuma o schizzi, compromettendo il processo di riempimento.

● Sensibilità alla temperatura: Alcuni liquidi potrebbero richiedere il riscaldamento o il raffreddamento durante il processo di riempimento per mantenerne la consistenza e la stabilità.

● Requisiti igienico-sanitari: Per alcuni prodotti, come quelli alimentari e farmaceutici, le attrezzature di riempimento devono soddisfare rigorosi standard igienici.

2. Tipo e dimensione del contenitore:

Anche il tipo di contenitore utilizzato influenza la scelta dell'attrezzatura di riempimento. Contenitori diversi hanno dimensioni del collo, forme e requisiti di chiusura diversi, che devono essere soddisfatti dalla riempitrice.

● Bottiglie: Le bottiglie di vetro o di plastica sono contenitori comuni per i liquidi. Possono avere chiusure a vite, a scatto o in sughero.

● Lattine: Le lattine di metallo sono spesso utilizzate per bevande e altri liquidi. In genere richiedono attrezzature specializzate per il riempimento e la sigillatura.

● Borse: Le buste flessibili stanno diventando sempre più popolari per le porzioni monodose di liquidi. Richiedono tecnologie di riempimento e sigillatura specifiche.

|

|

|

3. Volume di produzione:

La scala di produzione è un altro fattore importante nella scelta delle attrezzature di riempimento. Le linee di produzione ad alto volume richiedono riempitrici in grado di operare ad alta velocità e gestire grandi quantità di prodotto in modo efficiente.

● Produzione su piccola scala: Per lotti di piccole dimensioni o produzioni a basso volume, potrebbero essere più adatte macchine riempitrici più semplici e compatte.

● Produzione su larga scala: Per applicazioni ad alto volume, sono necessari sistemi di riempimento automatizzati con controlli avanzati e capacità ad alta velocità.

4. Costi e budget

Il costo dell'attrezzatura di riempimento è un fattore critico per la maggior parte dei produttori. Sebbene i sistemi di riempimento avanzati offrano numerosi vantaggi, possono anche essere costosi. È importante valutare il costo totale di proprietà, che include il prezzo di acquisto iniziale, i costi di manutenzione e le spese operative.

● Investimento iniziale: costo iniziale per l'acquisto e l'installazione dell'attrezzatura di riempimento.

● Costi di manutenzione: costo dei pezzi di ricambio, della manodopera e dei tempi di fermo per la manutenzione ordinaria e le riparazioni.

● Costi operativi: costi di energia, materiali di consumo e manodopera necessari per far funzionare l'apparecchiatura.

5. Requisiti di accuratezza:

La precisione di riempimento richiesta influirà sulla scelta del metodo di riempimento e sulla precisione del sistema di controllo.

6. Requisiti sanitari:

Settori come quello alimentare, farmaceutico e cosmetico hanno rigorosi requisiti sanitari. Scegli attrezzature progettate per una facile pulizia e sterilizzazione.

7. Manutenzione e assistenza:

Valutare la disponibilità di pezzi di ricambio e di assistenza tecnica per l'attrezzatura scelta.

8. Livello di automazione:

Determinare il livello di automazione desiderato, tenendo conto di fattori quali i costi di manodopera e la flessibilità della produzione.

Manutenzione e ottimizzazione delle apparecchiature di riempimento

Per garantire prestazioni ottimali e longevità delle apparecchiature di riempimento, è essenziale una manutenzione e un'ottimizzazione regolari. Ecco alcune buone pratiche per la manutenzione e l'ottimizzazione dei sistemi di riempimento:

1. Manutenzione regolare

● Ispezioni giornaliere: eseguire ispezioni visive giornaliere della riempitrice e dei suoi componenti per identificare eventuali segni di usura o malfunzionamento.

● Pulizia e igienizzazione: pulire e igienizzare regolarmente la riempitrice e i suoi componenti per prevenire la contaminazione e la proliferazione batterica.

● Lubrificazione: lubrificare le parti mobili secondo le raccomandazioni del produttore per ridurre l'usura.

● Sostituzione del filtro: sostituire regolarmente i filtri nel sistema di erogazione del prodotto per evitare che il particolato penetri nella macchina riempitrice.

2. Monitoraggio delle prestazioni

● Velocità di produzione: monitorare la velocità di produzione per assicurarsi che funzioni alla velocità desiderata.

● Precisione del riempimento: controllare regolarmente la precisione del riempimento per garantire che i contenitori vengano riempiti fino al volume corretto.

● Monitoraggio dei tempi di inattività: monitora gli incidenti dovuti a tempi di inattività per identificare problemi ricorrenti e implementare azioni correttive.

3. Formazione degli operatori

● Formazione completa: fornire agli operatori una formazione completa sul funzionamento, la manutenzione e la risoluzione dei problemi della riempitrice.

● Procedure operative standard (SOP): sviluppare e seguire le SOP per la manutenzione ordinaria, gli avvii e gli arresti.

● Miglioramento continuo: incoraggiare gli operatori a identificare le aree di miglioramento e ad attuare modifiche per ottimizzare il processo di riempimento.

4. Aggiornamenti e retrofit

● Aggiornamenti tecnologici: restate aggiornati sugli ultimi progressi nella tecnologia di riempimento e valutate l'opportunità di aggiornare i componenti o interi sistemi per migliorarne le prestazioni.

● Personalizzazione: collaborare con i produttori delle attrezzature per personalizzare la macchina riempitrice e soddisfare specifiche esigenze di produzione.

● Integrazione: integrare la riempitrice con altri sistemi di produzione, come linee di confezionamento e sistemi di gestione del magazzino, per creare un flusso di lavoro di produzione senza interruzioni.

Il futuro del riempimento di prodotti liquidi

Con la continua evoluzione della tecnologia, è probabile che il futuro del riempimento di prodotti liquidi sarà plasmato da diverse tendenze emergenti. Tra queste, ricordiamo:

1. Automazione e robotica

L'automazione gioca già un ruolo significativo nei moderni sistemi di riempimento, ma si prevede che in futuro i livelli di automazione saranno ancora maggiori. I sistemi robotici diventeranno sempre più diffusi, assumendo il controllo di attività come la movimentazione dei contenitori, la tappatura e il controllo qualità. Questi sistemi saranno dotati di sensori avanzati e algoritmi di intelligenza artificiale per eseguire le attività con maggiore precisione e velocità.

2. Produzione intelligente e Industria 4.0

Il concetto di Industria 4.0, che enfatizza l'integrazione di sistemi ciberfisici, big data e Internet of Things (IoT), sta trasformando il panorama manifatturiero. Nel contesto del riempimento di liquidi, ciò significa che le riempitrici saranno connesse a una rete che consentirà lo scambio di dati in tempo reale, la manutenzione predittiva e una pianificazione ottimizzata della produzione.

3. Sostenibilità ed eco-compatibilità

Con la crescente attenzione all'ambiente, i produttori sono sempre più sotto pressione per adottare pratiche sostenibili. Nel settore del riempimento di liquidi, ciò può comportare lo sviluppo di soluzioni di imballaggio ecocompatibili, sistemi di riempimento a basso consumo energetico e strategie di riduzione degli sprechi.

4. Personalizzazione e flessibilità

I consumatori richiedono sempre più prodotti personalizzati, il che determina una maggiore flessibilità nelle linee di produzione. È probabile che i futuri sistemi di riempimento siano più modulari e adattabili, consentendo ai produttori di passare rapidamente da un prodotto all'altro, da un tipo di contenitore all'altro e da una velocità di produzione all'altra.

5. Conformità normativa e tracciabilità

I requisiti normativi stanno diventando più severi, soprattutto in settori come quello alimentare, delle bevande e farmaceutico. I futuri sistemi di riempimento dovranno integrare funzionalità di tracciabilità avanzate, come la serializzazione e il tracciamento dei lotti, per soddisfare queste normative e garantire la sicurezza del prodotto.

Conclusione

Padroneggiare i fondamenti del riempimento di prodotti liquidi è essenziale per qualsiasi produttore che desideri ottimizzare i propri processi produttivi e fornire prodotti di alta qualità. Comprendendo i principi fondamentali, identificando i componenti chiave dei sistemi di riempimento avanzati e considerando attentamente i fattori coinvolti nella selezione delle attrezzature, le aziende possono prendere decisioni informate che promuovono l'efficienza, riducono gli sprechi e garantiscono l'integrità del prodotto. Investire nelle giuste attrezzature di riempimento è un investimento per il futuro, che consente ai produttori di soddisfare le esigenze in continua evoluzione del mercato e di mantenere un vantaggio competitivo. Inoltre, la collaborazione con produttori affidabili come SFXB, che offrono soluzioni complete e competenze specifiche, può fornire il supporto necessario per ottenere prestazioni di riempimento ottimali. Valuta la possibilità di esplorare la gamma di soluzioni disponibili su https://www.xuebapack.com/ per scoprire come la tecnologia di riempimento avanzata può rivoluzionare le operazioni di riempimento di prodotti liquidi.

| Riferimenti: | |

| 1. | Rapporto sul mercato globale delle attrezzature per il riempimento di liquidi 2025 (ricerca di mercato futura)Recuperato da: Rapporto MRFR |

| 2. | L'impatto dell'Industria 4.0 sulle linee di confezionamento (Deloitte, 2024) Recuperato da: Deloitte Insights |

| 3. | Rapporto di analisi delle dimensioni e della quota di mercato delle macchine riempitrici, 2030 Recuperato da: Grand View Research |

| 4. | 《Organizzazione mondiale dell'imballaggio (WPO) Sostenibilità》 |

Commenti