In risposta alla crescente domanda di alta capacità imballaggio chimicoSFXB (Xuebapack) ha progettato una linea di riempimento personalizzata con candeggina da 6000 bottiglie/ora (1 L). Questo sistema chiavi in mano, dal riordinatore di bottiglie alla riempitrice anticorrosione, alla tappatura, all'etichettatura e al trasportatore, è stato specificamente progettato per gestire l'ipoclorito di sodio corrosivo in modo sicuro ed efficiente. Le soluzioni di ipoclorito di sodio (candeggina) sono altamente corrosive per metalli comuni come acciaio inossidabile e alluminio, quindi soddisfare le esigenze del cliente ha richiesto un'ingegneria anticorrosione specializzata. La nuova linea utilizza parti di contatto in plastica inerte (PVC/PVDF) e Teflon (PTFE) per prevenire gli attacchi chimici. Il nostro team di ingegneri ha fornito una soluzione completamente integrata, che include automazione PLC, controlli HMI e supporto interno all'installazione, che ha soddisfatto gli obiettivi prestazionali del cliente garantendo al contempo facilità d'uso e sicurezza.

Esigenze e sfide dei clienti

Il cliente, un importante produttore di prodotti per la pulizia industriale, aveva bisogno di aumentare la produttività mantenendo al contempo la qualità e la sicurezza del prodotto. Il loro attuale processo manuale/di miscelazione rappresentava un collo di bottiglia. I requisiti chiave includevano un'elevata produttività (6000 BPH a 1 L), la completa automazione dall'alimentazione alla pallettizzazione e il riempimento di candeggina senza perdite con sistema 100%. Fondamentalmente, ogni componente a contatto con l'acqua doveva resistere alla natura altamente ossidante della candeggina. (Le soluzioni di ipoclorito di sodio con concentrazioni di cloro superiori a 500 ppm sono corrosive per molti metalli e materie plastiche.) Il cliente aveva riscontrato una rapida usura su riempitrici e valvole precedenti. I tempi di fermo per manutenzione, uniti alla necessità di evitare l'esposizione degli operatori, creavano l'urgente necessità di una riempitrice resistente alla corrosione. Richiedevano inoltre la piena conformità del sistema agli standard di igiene e sicurezza industriale, comprese superfici facili da pulire e protezioni chiuse. In sintesi, il progetto richiedeva una linea chiavi in mano progettata su misura ciò migliorerebbe notevolmente l'efficienza e l'affidabilità degli imballaggi per liquidi corrosivi.

Panoramica tecnica della linea di produzione di riempimento con candeggina

La linea di produzione è stata costruita in modo modulare con i seguenti componenti principali, ciascuno selezionato o personalizzato per 6000 BPH (bottiglie da 1 L):

|

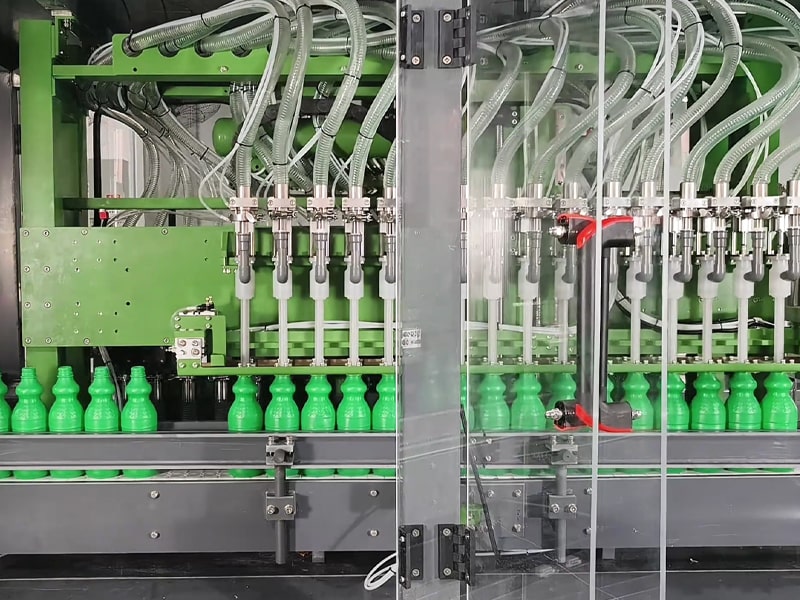

| Linea di produzione di riempimento con candeggina anticorrosione |

|

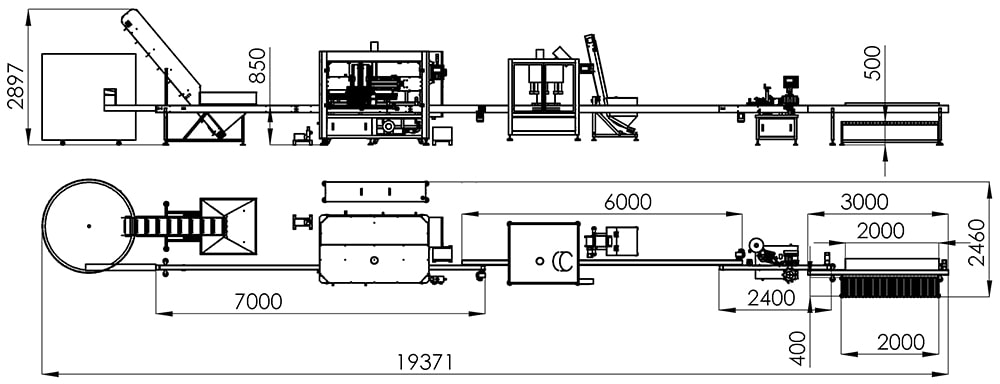

| Diagramma 2D della distribuzione delle attrezzature della linea di produzione di riempimento con candeggina |

- Riordinatore di bottiglie – Un sistema di riordino ad alta velocità alimenta le bottiglie vuote sul trasportatore. Abbiamo fornito un riordinatore di bottiglie ad alta velocità della serie XBLP (modello XBLP-150), in grado di gestire bottiglie da 300 a 1000 ml a una velocità massima di 150 bottiglie/min. Il controllo PLC/HMI e la flessibilità di alimentazione consentono di gestire bottiglie di diverse forme senza dover sostituire gli utensili. Il telaio e i trasportatori sono realizzati in acciaio inossidabile 304L lucidato, che garantisce robustezza strutturale e resistenza alle condizioni ambientali.

|

|

|

| Riordinatore di bottiglie | ||

- Macchina di riempimento anticorrosione – Il cuore del sistema è una riempitrice a 16 teste con pompa a ingranaggi progettata per prodotti corrosivi. Utilizza una pompa a ingranaggi industriale azionata da un servomotore per un dosaggio volumetrico continuo. Ciascuno dei 16 ugelli riempie bottiglie da 1 litro, sincronizzato per erogare 6000 bottiglie all'ora. Il riempimento è controllato da un PLC Siemens con interfaccia touch-screen. La compatibilità dei materiali è fondamentale: tutte le parti a contatto con il liquido (blocco pompa, valvole e tubi) sono realizzate in PVDF/PVC/Teflon, come descritto di seguito, e il telaio della riempitrice è in acciaio inossidabile. Un sensore di sicurezza "nessuna bottiglia, nessun riempimento" garantisce l'assenza di perdite. Questa configurazione a 16 teste (personalizzata da macchine standard a 10-12 teste) è stata convalidata in fabbrica per raggiungere l'obiettivo di 6000 bottiglie all'ora con una precisione di ±1%. (A titolo di riferimento, riempitrici a pompa a ingranaggi simili per la gamma da 1000 ml raggiungono 1000-10.000 bottiglie all'ora a seconda del numero di teste.)

|

|

|

| Macchina di riempimento anticorrosione | ||

- Macchina tappatrice – Una tappatrice rotativa con sei teste autocentranti avvita i tappi alla velocità desiderata. La macchina utilizza un alimentatore a vibrazione per i tappi e un controllo di coppia servoassistito per evitare il serraggio eccessivo. Grazie ai due mandrini di tappatura paralleli, raggiunge facilmente 6000 bottiglie all'ora. Gli operatori impostano la coppia e l'altezza delle teste tramite il pannello di controllo. Il corpo della tappatrice è in acciaio inossidabile 304, con parti in alluminio anodizzato e plastica per una maggiore durata.

|

|

|

| Macchina tappatrice | ||

- Etichettatrice – Un'etichettatrice wrap-around monofacciale applica etichette autoadesive. Può raggiungere una velocità massima di 6000 BPH grazie a un servoazionamento e a una fotocellula di registrazione. Il rotolo di etichette può contenere dischi larghi (fino a 300 mm di diametro) e il posizionamento delle etichette è preciso fino a ±1 mm. I sensori integrati nel PLC rilevano la posizione della bottiglia per attivare l'etichettatura con precisione, mentre lo svolgimento a tensione controllata garantisce etichette piatte. Il design consente regolazioni senza attrezzi per diversi diametri di bottiglia.

|

|

|

| Etichettatrice | ||

- Trasportatore e movimentazione – Lungo tutta la linea, nastri trasportatori in acciaio inox con cinghie in PVC trasportano le bottiglie tra le stazioni. Il nastro di alimentazione è dotato di saracinesche integrate e di un sistema di indicizzazione a stella per la riempitrice. Dopo l'etichettatura, le bottiglie vengono movimentate su un nastro trasportatore di uscita e un tavolo di accumulo per l'inscatolamento o la pallettizzazione (processo a valle del cliente). Tutti i nastri trasportatori sono regolabili in altezza e velocità e includono telai in acciaio inox e protezioni per soddisfare i requisiti di sicurezza e igiene dello stabilimento.

Di seguito sono riepilogati i parametri chiave di ciascuna apparecchiatura:

| Componente | Modello/Tipo | Capacità e specifiche |

|---|---|---|

| Riordinatore di bottiglie | XBLP-150 ad alta velocità | Bottiglie da 300–1000 ml; 15–150 BPM; telaio in acciaio inox 304L |

| Riempitivo anticorrosione | Pompa ad ingranaggi a 16 teste | Riempimento volumetrico con pompa a ingranaggi; 6000 BPH (1 L); precisione ±1% |

| Macchina tappatrice | Tappatrice rotativa a 6 teste | 6000 BPH; controllo di coppia servoassistito; alimentatore a ciotola |

| Etichettatrice | Etichettatrice servoassistita (1 lato) | 6000 BPH; precisione ±1 mm; PLC e fotocellule |

| Trasportatori (nastro in PPVC) | Trasportatori a telaio SS304 | IP65; cinghia in PVC; velocità 20–30 m/min; protezione di sicurezza |

Riempitrice multitesta ad alta velocità (a destra) con pompe a ingranaggi e componenti anticorrosione per il riempimento di candeggina in flaconi da 1 litro. Tutte le parti bagnate (pompa, valvole, ugelli) sono realizzate con materiali resistenti alla corrosione.

Caratteristiche ingegneristiche anticorrosione

La manipolazione sicura della candeggina è stata ottenuta attraverso l'ingegneria e la progettazione dei materiali:

- Selezione del materiale: Tutti i componenti a contatto con il fluido sono non reattivi. Abbiamo utilizzato blocchi pompa e blocchi valvola in polivinilidenfluoruro (PVDF) o polipropilene (PP) (il PVDF è noto per l'eccellente resistenza chimica). I tubi flessibili e le guarnizioni sono in PTFE (Teflon), scelto per la sua inerzia agli ossidanti. Anche il serbatoio di riempimento principale e gli ugelli possono essere in PVC o PP. Infatti, i progetti industriali specificano il PP per i prodotti corrosivi ed evitano l'acciaio inossidabile. Ad esempio, il riempitore anticorrosione Landpack utilizza tubi di alimentazione in PTFE e un telaio in PVC/PP. (Il nostro progetto consente anche l'utilizzo di ugelli in titanio opzionali, se necessario, poiché il titanio è uno dei pochi metalli compatibili con la candeggina.)

- Progettazione di pompe e valvole: Una pompa a ingranaggi sigillata gestisce la candeggina in modo continuo, riducendo al minimo il taglio e i volumi morti. Installiamo valvole di ritegno e membrane rivestite in Teflon. I connettori di ingresso/uscita sono in PVDF e tutti i giunti utilizzano raccordi rivestiti in PTFE. Le valvole controllate da PLC sono dotate di guarnizioni in PTFE per prevenire perdite. In sintesi, "nessun contatto metallico con la candeggina" garantisce una lunga durata.

- Trasportatori e telai: Sebbene i telai delle macchine siano in acciaio inox 304 per garantire la massima rigidità, tutte le superfici di contatto esposte a schizzi o vapori sono rivestite o in plastica. I nastri trasportatori stessi sono in PVC/PVDF, resistenti al cloro. Le aree in acciaio inox sono rifinite con una finitura lucida Ra≤0,8 µm per facilitare la pulizia ed evitare la formazione di residui.

- Recinto e sicurezza: L'area di riempimento è protetta da protezioni in policarbonato che proteggono gli operatori dai fumi. Vaschette di raccolta sotto il riempimento e pressacavi sigillati isolano i componenti elettrici. Il nostro pannello di controllo ha un grado di protezione IP65 ed è posizionato dietro coperture resistenti agli agenti chimici. Questo design igienico soddisfa gli standard CIP (Clean-in-Place) per le apparecchiature di lavorazione chimica.

Combinando materie plastiche e fluoropolimeri, la linea garantisce prestazioni anticorrosione di alto livello. PVDF e PTFE sono materiali standard negli impianti chimici per questo motivo. Tutti i sensori e gli attuatori sono stati scelti in base alla compatibilità (ad esempio, alloggiamenti in acciaio inossidabile o plastica). Ciò garantisce il funzionamento continuo del sistema con una manutenzione minima in un ambiente con candeggina.

Esecuzione di progetti chiavi in mano e supporto in loco

SFXB ha consegnato questo progetto come soluzione chiavi in mano, gestendo tutte le fasi:

- Ingegneria e progettazione: Abbiamo iniziato con layout CAD dettagliati per adattarli allo stabilimento del cliente. Sono stati specificati il flusso di processo, la disposizione delle macchine e le utenze (linee di alimentazione, aria compressa, prodotti chimici). I nostri ingegneri hanno gestito l'intera distinta base e l'approvvigionamento di componenti a lungo termine (PLC, motori, ecc.). Abbiamo creato schemi di controllo e schermate HMI per soddisfare le esigenze del cliente.

- Test di accettazione in fabbrica (FAT): Prima della spedizione, la linea completa è stata assemblata e testata presso la nostra officina. Abbiamo riempito la linea con acqua e liquido inerte in un test simulato per verificarne velocità, precisione e interblocchi. I tecnici del cliente hanno assistito in videoconferenza per convalidare le prestazioni.

- Consegna e installazione: SFXB ha coordinato la spedizione e lo sdoganamento. Il nostro team di assistenza ha supervisionato l'installazione e l'allineamento presso lo stabilimento del cliente. Abbiamo fornito formazione in loco affinché gli operatori imparassero a utilizzare l'interfaccia HMI, le procedure di pulizia e la manutenzione di base. La linea è stata calibrata con candeggina dal nostro personale durante la messa in servizio.

- Avvio e convalida: Dopo l'installazione, abbiamo avviato la linea con candeggina e perfezionato le ricette del PLC di riempimento. Abbiamo misurato il peso delle bottiglie e garantito la corretta applicazione di tappi ed etichette alla massima velocità. Un breve periodo di ottimizzazione ha risolto eventuali problemi di sincronizzazione. Il progetto è stato completato nei tempi previsti, con la consegna dei documenti formali e la formazione degli utenti.

- Assistenza post-vendita: In linea con le migliori pratiche del settore, rimaniamo disponibili per ricambi, risoluzione dei problemi e future espansioni. Sono stati forniti moduli pompa di ricambio, backup PLC e kit di materiali di consumo. Il nostro approccio "soluzione completa" ha permesso al cliente di avere un unico punto di contatto, dalla fattibilità alla messa in servizio.

Le bottiglie vuote di candeggina alimentate dal riordinatore (a sinistra) vengono indicizzate sul nastro trasportatore e posizionate sotto la riempitrice (al centro) per un dosaggio preciso e senza perdite. I materiali in PVC/PVDF proteggono dalla candeggina.

Risultati e benefici delle prestazioni

La linea installata ha rapidamente soddisfatto e superato le aspettative. Tra i risultati principali:

- Efficienza produttiva: La linea ha raggiunto in modo affidabile 6000 bottiglie all'ora a 1 litro, con un miglioramento della produttività di oltre 3 volte rispetto alla precedente linea manuale. Il funzionamento automatico continuo ha eliminato i tempi di fermo tra un turno e l'altro. Il cambio formato bottiglia (da 1,0 l a 0,75 l) richiede ora meno di 15 minuti, grazie alla memoria delle ricette del PLC.

- Coerenza e accuratezza: Il riempimento volumetrico ha garantito una precisione di ±0,5% sul peso (ben entro le specifiche). La logica automatica "no-bottle, no-fill" ha impedito qualsiasi fuoriuscita, massimizzando la resa del prodotto. I sensori di coppia di tappatura hanno garantito la tenuta stagna di ogni tappo senza danni e le etichette hanno mantenuto la posizione durante la manipolazione.

- Facilità d'uso: Gli operatori hanno trovato l'interfaccia touchscreen intuitiva. Un'unica ricetta PLC gestisce tutti i setpoint; la regolazione del volume di riempimento richiede pochi tocchi sull'HMI. Il sistema è dotato di un sistema CIP (pulizia a ciclo continuo) automatizzato integrato, che consente pulizie rapide senza bisogno di smontare il sistema. In breve, la linea funziona praticamente senza presidio, con un operatore per turno che supervisiona la qualità.

- Resistenza alla corrosione e tempo di attività: Non si sono verificati problemi di corrosione nel primo anno di funzionamento. Ispezioni settimanali hanno confermato che le parti bagnate in PVDF/PTFE non presentano segni di usura. Contrariamente all'esperienza passata, gli intervalli di manutenzione si sono allungati; è stata necessaria solo la lubrificazione di routine dei servomotori e dei filtri dell'aria. Questa affidabilità ha migliorato significativamente l'efficienza complessiva delle apparecchiature (OEE).

- Sicurezza e conformità: La riempitrice chiusa e le robuste protezioni proteggono i lavoratori dall'esposizione chimica. Gli arresti di emergenza in diverse stazioni garantiscono una maggiore sicurezza. Le superfici in acciaio inox e plastica soddisfano gli standard di pulizia per alimenti e farmaci e il cliente ha superato gli audit interni per l'igiene degli impianti chimici.

- Feedback dei clienti: Il cliente segnala una produttività notevolmente superiore con una manodopera inferiore. Un responsabile di produzione ha osservato: "Questo sistema funziona alla perfezione ed è facile da pulire. Non ci preoccupiamo più di perdite dai tubi o corrosione dei metalli: è progettato appositamente per la candeggina". Questo feedback sottolinea l'idoneità della soluzione.

Nel complesso, l'investimento ha prodotto un rapido ritorno grazie a una maggiore produttività, minori sprechi e un funzionamento più sicuro. L'implementazione chiavi in mano ha permesso al cliente di incrementare la produzione quasi immediatamente, senza dover ricorrere a interventi di progettazione interni.

Perché scegliere i macchinari per l'imballaggio SFXB

I clienti scelgono SFXB per la nostra esperienza, competenza e servizio end-to-end. SFXB (XueBa) è specializzata in linee di riempimento di liquidi automatizzate, con una reputazione per soluzioni personalizzate e non standardI nostri punti di forza includono:

- Conoscenza approfondita del settore: Abbiamo anni di esperienza nella progettazione di linee di confezionamento per prodotti chimici, dagli acidi ai detergenti. Comprendiamo le sfide legate ai fluidi corrosivi e ai materiali pericolosi.

- Soluzioni chiavi in mano personalizzate: Ogni linea è progettata in base alle esigenze del cliente. Ci occupiamo della progettazione, della fabbricazione, della programmazione dei controlli e della gestione del progetto. Come afferma un partner del settore, forniamo "soluzioni complete", che includono approvvigionamento, consegna, installazione e formazione.

- Eccellenza tecnica: I nostri ingegneri utilizzano tecniche di modellazione e progettazione igienica all'avanguardia. Integriamo componenti certificati (PLC Siemens/Schneider, servocomandi Panasonic, ecc.) e seguiamo rigorosi protocolli di qualità per garantire l'affidabilità.

- Supporto globale: Sebbene con sede a Guangzhou, supportiamo i clienti internazionali con team di lingua inglese, messa in servizio online e ricambi tempestivi. Numerosi casi di studio passati (dal settore delle bevande a quello farmaceutico) attestano la nostra autorevolezza nel settore.

- Servizio post-vendita: Garantiamo i nostri sistemi con formazione e ricambi. Gli utenti hanno accesso a supporto tecnico e documentazione a vita. Questo impegno crea fiducia: i clienti sanno che manterremo la loro linea operativa anno dopo anno.

In sintesi, la combinazione unica di ingegneria qualificata e servizio reattivo di SFXB ci rende un partner affidabile per le linee di riempimento specializzate.

Conclusione

Questa linea di riempimento personalizzata per candeggina da 6000 BPH dimostra come un'ingegneria mirata risolva una sfida di confezionamento impegnativa. Utilizzando materiali resistenti alla corrosione e macchinari di precisione, abbiamo ottenuto un riempimento di ipoclorito di sodio ad alta velocità e senza gocciolamenti, un'impresa irraggiungibile con apparecchiature standard. Il risultato è una linea di produzione sicura ed efficiente che produce bottiglie di candeggina da 1 litro di qualità costante su scala industriale. Grazie all'approccio "chiavi in mano", il cliente ha ottenuto un sistema completamente convalidato con il minimo sforzo. Questo caso esemplifica come l'esperienza di SFXB si traduca in risultati affidabili per il confezionamento di liquidi corrosivi. Siamo pronti a progettare sistemi di riempimento "chiavi in mano" simili per qualsiasi applicazione chimica ad alta richiesta, supportati dalla nostra comprovata esperienza e dall'eccellenza ingegneristica.

Domande frequenti (FAQ) sulla linea di riempimento con candeggina

1. Che cos'è una macchina riempitrice di candeggina?

Una riempitrice per candeggina è un'apparecchiatura specializzata progettata per erogare con precisione l'ipoclorito di sodio (candeggina) in contenitori, utilizzando materiali resistenti alla corrosione come PVC, PVDF e PTFE. Questi materiali prevengono la degradazione chimica e garantiscono un funzionamento sicuro e senza perdite.

2. Perché è necessario il riempimento anticorrosione per la candeggina?

La candeggina è altamente ossidante e chimicamente aggressiva. I metalli comuni come l'acciaio inossidabile possono corrodersi rapidamente al contatto. I riempitivi anticorrosione utilizzano plastiche inerti e fluoropolimeri (PVDF/PVC/PTFE) per proteggere blocchi pompa, valvole e ugelli, garantendo longevità e sicurezza.

3. Qual è la velocità massima di funzionamento della linea da 6000 BPH da 1 L?

La linea raggiunge 6000 bottiglie all'ora (circa 100 bottiglie al minuto) grazie a una riempitrice con pompa a ingranaggi a 16 teste, un ordinatore ad alta velocità, una tappatrice rotativa e un'etichettatrice servoassistita, rendendola ideale per la produzione di candeggina ad alto volume.

4. Quali attrezzature sono incluse nella linea di produzione di riempimento completo?

La linea di produzione di riempimento chiavi in mano comprende:

● Riordinatore di bottiglie ad alta velocità

● Riempitivo sbiancante anticorrosione a 16 testine

● Macchina tappatrice rotativa

● Etichettatrice servoassistita

● Trasportatori in PVC/acciaio inox 304

● Controlli HMI/PLC

● Protezione chiusa e capacità CIP per un funzionamento sicuro e igienico

5. Quali sono i principali vantaggi delle caratteristiche ingegneristiche anticorrosione?

Il design anticorrosione garantisce:

● Tempi di attività prolungati: i materiali resistono alla candeggina aggressiva

● Nessuna perdita o fuoriuscita: resa migliorata

● Componenti più puliti: superfici lisce e design compatibile con CIP

● Maggiore sicurezza dell'operatore: i sistemi chiusi riducono l'esposizione

6. Questa linea fornisce installazione e supporto chiavi in mano?

Sì, SFXB fornisce un servizio chiavi in mano completo, che comprende progettazione, ingegneria, FAT in fabbrica, spedizione in tutto il mondo, installazione in loco, messa in servizio, formazione degli operatori e supporto post-vendita a lungo termine.

7. Quanto è accurato il processo di riempimento con candeggina?

La riempitrice a pompa a ingranaggi offre una precisione volumetrica di ±1%. Un sistema "no-bottle, no-fill" previene gli sprechi, mentre la tappatura a coppia controllata e la precisione dell'etichetta di ±1 mm garantiscono una qualità costante.

8. È facile cambiare le dimensioni delle bottiglie?

Il cambio formato (ad esempio, da 1 L a 0,75 L) richiede meno di 15 minuti. Il sistema di ricette PLC/HMI consente di regolare con un solo tocco volume, numero di pezzi e velocità della linea.

9. Che tipo di manutenzione richiede la linea?

La manutenzione è minima. La maggior parte delle parti non bagnabili è standard; solo i componenti bagnati in PTFE/PVDF e i trasportatori in PVC entrano in contatto con la candeggina. Le attività di routine includono la lubrificazione del servomotore, la sostituzione dei filtri e l'ispezione periodica, ma non sono richieste riparazioni dovute alla corrosione.

10. Il sistema è sicuro e conforme alla produzione chimica?

Assolutamente sì. La linea soddisfa gli standard di igiene e sicurezza del settore con:

● Area di riempimento chiusa

● Pannelli di controllo con grado di protezione IP65

● Interblocchi di sicurezza e arresti EM

● Telai e protezioni in acciaio inossidabile 304 lisci per facilitare la pulizia e superare i controlli dell'impianto

Commenti