Pendahuluan: Pusat Kekuatan Produksi Modern yang Tak Terlihat

Dalam ekosistem industri modern yang rumit, mesin pengisi berperan sebagai pekerja keras yang tak tergantikan, pahlawan tanpa tanda jasa di balik kelancaran arus produk di berbagai sektor. Dari lorong-lorong makanan dan minuman ke ranah presisi yang digerakkan farmasi, kosmetik, dan peralatan rumah tangga sehari-hari, mesin-mesin ini jauh lebih dari sekadar dispenser. Mereka adalah tulang punggung teknologi penting yang menjamin integritas produk dan kesiapan pasar, dengan cermat mengkalibrasi setiap ons dan gram. Kepentingannya tak terbantahkan: mereka mengeluarkan produk secara presisi, menjaga konsistensi berat dan volume yang tak tergoyahkan, menyederhanakan proses produksi, meningkatkan efisiensi secara drastis, dan secara signifikan mengurangi limbah. Selain manfaat operasional, presisi ini juga meningkatkan daya tarik estetika dan keberadaan produk di rak, berkontribusi pada citra merek yang profesional dan seragam yang beresonansi dengan konsumen.

Lanskap teknologi mesin pengisian sangat luas dan bernuansa, dengan setiap jenisnya dirancang dengan cermat untuk memenuhi tuntutan unik karakteristik produk dan skala produksi tertentu. Panduan komprehensif ini bertujuan untuk mengungkap keajaiban industri ini, menggali prinsip-prinsip ilmiah yang mendasarinya dengan cara yang mudah dipahami namun profesional. Memilih mesin pengisian yang tepat bukan sekadar tugas pengadaan; melainkan investasi strategis yang berdampak langsung pada profitabilitas dan keunggulan kompetitif. Di pasar yang terus-menerus menuntut konsistensi dan efisiensi biaya, mesin pengisian yang dipilih dengan baik melampaui perannya sebagai peralatan, menjadi aset penting yang membentuk kelangsungan dan pertumbuhan jangka panjang perusahaan.

I. Decoding Otomatisasi Mesin Pengisian: Dari Ketangkasan Manual ke Kecerdasan Terintegrasi

Spektrum otomatisasi dalam mesin pengisian sangat luas, dirancang untuk mengakomodasi berbagai volume produksi dan kapasitas investasi. Evolusi progresif dalam otomatisasi ini sering kali mencerminkan lintasan pertumbuhan perusahaan dan meningkatnya kecanggihan tuntutan operasionalnya.

Mesin Pengisian Manual dan Semi-Otomatis: Memulai dari Kecil, Tetap Lincah

Di titik masuk otomatisasi, mesin pengisian manual Merupakan bentuk yang paling sederhana. Operator harus memposisikan setiap botol secara fisik, memulai siklus pengisian (mungkin dengan tuas atau tombol), lalu mengeluarkan wadah yang telah terisi. Mesin ini dicirikan oleh biaya rendah, kemudahan penggunaan, dan biasanya hanya memiliki satu nosel pengisian, sehingga menghasilkan output yang lebih rendah—satu botol dalam satu waktu. Mesin ini terbukti ideal untuk produksi dengan volume sangat rendah, bisnis yang baru berdiri, pengujian laboratorium, atau untuk mengeluarkan cairan yang sangat kental di mana kecepatan bukanlah prioritas utama, terutama di lingkungan dengan sumber daya yang tidak dapat diandalkan.

Meningkatkan otomatisasi, mesin pengisian semi-otomatis masih memerlukan keterlibatan operator untuk memuat dan memulai siklus pengisian (seringkali melalui pedal kaki atau tombol). Namun, model ini biasanya terintegrasi dengan pompa atau piston bertenaga dan mungkin memiliki beberapa nozel. Dibandingkan dengan model manual, model semi-otomatis menawarkan akurasi dan kecepatan yang lebih tinggi, menghasilkan pengisian yang lebih cepat dan volume yang lebih konsisten. Model ini mencapai keseimbangan yang patut dipuji antara biaya dan hasil, menjadikannya pilihan yang ekonomis namun efisien untuk batch produksi skala kecil hingga menengah. Kemampuan adaptasinya memungkinkan mereka untuk menangani beragam produk, mulai dari produk perawatan pribadi hingga aplikasi farmasi.

Sistem Sepenuhnya Otomatis: Skala untuk Produksi Volume Tinggi

Untuk produksi volume tinggi, sepenuhnya mesin pengisian otomatis merupakan standar industri. Sistem canggih ini mengelola seluruh proses, mulai dari pengangkutan dan pengisian botol hingga penutupan dan pelabelan, dengan intervensi manusia yang minimal. Sistem ini biasanya menggunakan sistem konveyor untuk memastikan aliran wadah yang berkelanjutan melalui berbagai stasiun.

Sistem pengisian inline menggunakan jalur konveyor lurus yang memandu botol ke nozel pengisian sebelum melanjutkan ke proses selanjutnya seperti penutupan dan pelabelan. Sistem ini mudah diintegrasikan ke dalam lini produksi yang ada dan dapat mengakomodasi berbagai ukuran wadah, termasuk pengisian volume yang lebih besar. Sistem ini seringkali dilengkapi komponen terintegrasi seperti printer, pelabel, dan penutup botol, sehingga semakin mengurangi tenaga kerja manual.

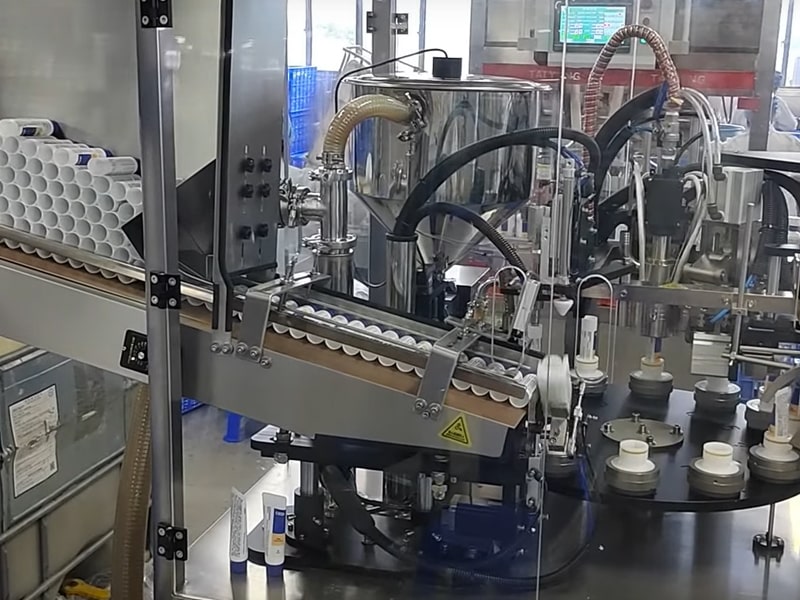

Mewakili puncak otomatisasi dan integrasi teknologi, sistem pengisian cairan monoblok menggabungkan berbagai fungsi—seperti membuka tutup, mengisi, dan menutup kembali, bersama dengan peralatan tambahan lainnya—ke dalam rangka mesin tunggal.

Mesin pengisian monoblok dirancang untuk operasi pengemasan berkecepatan tinggi dan berskala besar, dengan mengutamakan efisiensi dan hasil maksimal. Meskipun kemampuan otomatisasinya yang komprehensif membutuhkan investasi awal yang lebih tinggi, manfaat jangka panjangnya berupa pengurangan biaya tenaga kerja dan hasil yang konsisten menjadikannya pilihan yang lebih disukai bagi perusahaan besar.

Mesin pengisian otomatis modern memanfaatkan komponen canggih seperti piston atau pompa servo, pengisi multi-head, dan pengontrol logika terprogram (PLC) untuk mencapai presisi yang tak tertandingi. Mesin ini dapat mencapai tingkat throughput yang sangat tinggi, seringkali mencapai puluhan ribu botol per jam di fasilitas berskala besar, dan dirancang untuk penyesuaian cepat guna mengakomodasi berbagai ukuran botol.

Keputusan mengenai tingkat otomatisasi bergantung pada faktor-faktor seperti ketersediaan tenaga kerja, permintaan produksi, dan ruang lantai yang tersedia. Perencanaan peningkatan kapabilitas di masa mendatang juga merupakan hal yang bijaksana, karena sebagian besar operasi pengemasan diarahkan untuk pertumbuhan. Kemajuan dalam otomatisasi mesin pengisian lebih dari sekadar peningkatan kecepatan; hal ini mencerminkan skala strategis operasi perusahaan. Mesin pengisian manual menawarkan hambatan masuk yang rendah, mesin semi-otomatis meningkatkan konsistensi dan output tanpa pengeluaran modal yang besar, sementara sistem yang sepenuhnya otomatis menandakan komitmen terhadap produksi skala besar dan integrasi yang mulus. Pendekatan bertahap ini memungkinkan bisnis untuk memilih sistem yang selaras dengan kebutuhan dan anggaran mereka saat ini, sekaligus menyediakan jalur yang jelas untuk ekspansi di masa mendatang. Dengan demikian, tingkat otomatisasi yang dipilih dalam mesin pengisian secara langsung mewujudkan kematangan produksi dan visi strategis perusahaan, memungkinkan investasi tambahan yang mendukung pertumbuhan yang terukur, alih-alih komitmen yang kaku dan serba-atau-tidak-sama-sekali.

II. Penyelaman Mendalam ke Berbagai Mesin Pengisi Produk

Bagian ini secara sistematis mengeksplorasi kategori utama mesin pengisian, merinci prinsip inti, kesesuaian produk, aplikasi utama, serta keunggulan dan kelemahan komparatif.

| Jenis Mesin Pengisian | Bentuk/Viskositas Produk Ideal | Prinsip Utama | Akurasi Khas | Rentang Kecepatan Khas | Jenis Kontainer Umum | Keunggulan Utama | Kerugian Utama |

| Mesin Pengisian Cairan | |||||||

| Pengisi Gravitasi | Cairan encer dengan viskositas rendah | Gaya berat | ±1% | 20-36 denyut per menit | Botol, Toples | Hemat biaya, pengoperasian sederhana, lembut pada produk berbusa, konsistensi visual yang baik | Tidak untuk produk dengan viskositas tinggi atau partikulat, akurasi berat lebih rendah |

| Pengisi Piston | Cairan/pasta kental, dengan partikulat | Volumetrik | ±1% | Hingga 100 pukulan/menit | Botol, Toples, Tabung | Presisi tinggi, serbaguna, menangani partikulat dengan baik, mengurangi limbah | Mungkin dibatasi oleh ukuran kontainer, lebih kompleks daripada gravitasi |

| Pengisi Pompa | Kisaran viskositas lebar, produk sensitif | Pemompaan | ±0,5% hingga ±2% | 0-5000 mL/menit | Botol, Toples, Tabung | Higienis, presisi tinggi, pergantian cepat, perawatan mudah, serbaguna | Beberapa jenisnya mahal, mungkin memerlukan umpan gravitasi |

| Pengisi Luapan | Produk berbusa dengan viskositas rendah hingga sedang | Berbasis level | Tinggi (visual) | Kecepatan tinggi | Botol, Kaca, Logam | Tingkat visual yang konsisten, penanganan busa yang efektif, kehilangan produk minimal | Tidak untuk viskositas tinggi, resirkulasi dapat menurunkan kualitas produk |

| Pengisi Vakum | Cairan encer, produk peka oksigen, bubuk halus | Kekosongan | Tepat | Hingga 250 botol/jam | Botol, Toples | Lembut, tidak tumpah, menghilangkan sisa udara, mengurangi debu | Bisa lebih lambat |

| Mesin Pengisian Bubuk | |||||||

| Pengisi Auger | Bubuk yang mengalir bebas dan tidak mengalir bebas | Berbasis Volumetrik/Berat | <1% | Hingga 70 kantong/menit | Botol, Toples, Tas | Akurasi tinggi, serbaguna, dapat dikontrol, pengendalian debu | Bisa bersifat abrasif, mungkin memerlukan perkakas yang berbeda |

| Pengisi Gelas Volumetrik | Serbuk yang mengalir bebas, granular, dan kepadatan yang konsisten | Volumetrik | Hingga 1% | 30-80 kantong/menit | Tas, Wadah | Kecepatan tinggi, operasi sederhana, hemat biaya, fleksibel | Kurang akurat untuk kepadatan yang bervariasi, tidak ideal untuk produk bernilai tinggi |

| Berat Bersih Pengisi | Bubuk bernilai tinggi atau yang diatur, dengan kepadatan bervariasi | Berdasarkan berat badan | ±0,25% hingga ±1% | 2-6 BPM | Wadah, Tas | Akurasi tertinggi, konsisten, serbaguna, mengurangi limbah | Lebih lambat, biaya awal lebih tinggi |

| Pengisi Bubuk Vakum | Serbuk halus, berdebu, berudara, dan tidak mengalir bebas | Kekosongan | Tepat | Lebih lambat | Wadah, Tas | Meminimalkan debu, menangani bubuk yang sulit, menjaga kualitas | Bisa lebih lambat, tidak untuk semua jenis bubuk |

| Pengisi Getaran | Granul, bubuk, bagian kecil | Getaran/Berbasis Berat | Tinggi | Ratusan kontainer/menit | Kontainer | Akurasi tinggi, lembut pada produk, meningkatkan throughput | |

| Mesin Pengemas Kantong | |||||||

| Mesin VFFS | Produk yang mengalir bebas, cairan, bubuk, butiran | Formulir-Isi-Segel Vertikal | ≤±1,5% | 30-160 kantong/menit | Kantong fleksibel | Kecepatan tinggi, desain kompak, serbaguna, hemat biaya, keamanan produk | Investasi awal yang lebih tinggi, membutuhkan pengetahuan teknis |

| Mesin HFFS | Kemasan horizontal, produk tidak beraturan/rapuh | Formulir-Isi-Segel Horizontal | Tepat | Kecepatan tinggi | Kantong fleksibel | Pengoperasian yang lebih tepat, fleksibel, menangani produk yang tidak beraturan dengan baik | Jejak yang lebih besar dari VFFS |

| Pengisi Kantong Siap Pakai | Cairan, bubuk, butiran, balok | Isi dan Segel | ±0,1% hingga ±1% | 25-68 kantong/menit | Kantong siap pakai | Keragaman kantong, pengoperasian yang disederhanakan, kecepatan tinggi, akurasi tinggi, pergantian cepat | Biaya kantong yang sudah dibuat sebelumnya mungkin lebih tinggi |

| Mesin Pengisi Tabung | |||||||

| Pengisi Tabung | Pasta, gel, semi padat | Volumetrik | ±1% | 60-120 tabung/menit | Plastik, laminasi, logam, tabung aluminium | Presisi tinggi, kecepatan, pengurangan tenaga kerja, serbaguna, higienis | |

| Mesin Pengisi Kaleng | |||||||

| Pengisi Kaleng | Minuman berkarbonasi, cairan, aerosol | Isobarik/Tekanan | Tepat | 300-70.000 CPH | Kaleng aluminium dan baja | Mempertahankan karbonasi, mengurangi oksigen, kecepatan tinggi, anti-busa | Khusus untuk produk berkarbonasi |

| Mesin Pembotolan Air | |||||||

| Mesin Pembotolan Air | Air, minuman non-karbonasi | Gravitasi/Luapan | 99.9% | 2000-36000 BPH | Botol PET, botol kaca, botol 5 galon | Kecepatan produksi tinggi, peningkatan kebersihan, konsistensi, penghematan biaya | Relatif mahal, konsumsi daya tinggi, tidak untuk produk kental |

A. Mesin Pengisian Cairan: Presisi untuk Setiap Cairan

Mesin pengisian cairan dirancang untuk menuangkan beragam produk cair, mulai dari yang encer seperti air hingga pasta yang sangat kental, ke dalam berbagai wadah. Pemilihan teknologi yang tepat sangat ditentukan oleh sifat fisik unik cairan tersebut. Untuk aplikasi di bidang makanan, minuman, dan farmasi, desain yang higienis, yang seringkali menggunakan baja tahan karat 304 atau 316, dan kemampuan Clean-In-Place (CIP) sangatlah penting.

1. Mesin Pengisian Gravitasi: Pilihan Sederhana untuk Cairan yang Mengalir Bebas

Mesin-mesin ini memanfaatkan gaya gravitasi dasar, yang memungkinkan cairan mengalir dari tangki penampung yang ditinggikan melalui katup-katup berwaktu ke dalam wadah. Durasi katup-katup ini tetap terbuka secara tepat mengontrol volume yang dikeluarkan.

Mesin pengisian gravitasi sangat cocok untuk cairan encer, mengalir bebas, non-karbonasi dengan viskositas rendah (biasanya 0-200 cP), seperti air, jus buah, minuman beralkohol, cuka, minyak ringan, sabun cair, dan bahan kimia atau obat cair tertentu.

Keunggulan utamanya terletak pada kesederhanaan dan efektivitas biaya, membutuhkan lebih sedikit komponen mekanis sehingga investasi dan perawatan awal lebih rendah. Mereka menawarkan fleksibilitas yang luar biasa, mudah beradaptasi dengan berbagai bentuk dan ukuran wadah. Selain itu, proses pengisiannya yang non-invasif dan lembut meminimalkan pengadukan, sehingga sangat baik untuk cairan yang rentan berbusa atau sensitif dengan memungkinkan busa menghilang secara alami. Dengan kalibrasi yang tepat, mereka mencapai tingkat pengisian yang sangat konsisten, krusial untuk keseragaman visual dan kepuasan pelanggan. Namun, ketergantungannya pada gravitasi membatasi penggunaannya untuk cairan yang sangat kental atau kental.

2. Mesin Pengisi Piston: Menguasai Cairan Kental dan Partikulat

Mesin pengisian piston beroperasi berdasarkan prinsip volumetrik, menggunakan piston untuk secara akurat menarik volume cairan tertentu ke dalam silinder, lalu dengan kuat mengeluarkannya ke dalam wadah.

Mereka sangat cocok untuk cairan kental dan produk yang mengandung partikulat, termasuk krim, madu, selai, saus, gel, minyak, losion, pasta, dan bahkan barang dengan potongan buah atau biji.

Keunggulan utamanya adalah akurasi dan konsistensi yang tinggi, menghasilkan pengisian volumetrik yang presisi dan berulang, yang penting untuk kepatuhan regulasi dan meminimalkan limbah produk. Fleksibilitasnya memungkinkan mereka menangani berbagai viskositas dan beradaptasi dengan berbagai bahan dan bentuk wadah. Prinsip volumetriknya secara inheren meminimalkan kehilangan produk, sehingga berkontribusi pada penghematan biaya. Selain itu, desain silinder terbukanya secara efektif menangani produk dengan partikulat besar tanpa penyumbatan, menjadikannya pilihan yang unggul untuk aplikasi semacam itu. Meskipun sangat serbaguna, variasi ukuran wadah yang ekstrem mungkin memerlukan ukuran piston yang berbeda.

3. Mesin Pengisi Pompa: Fleksibilitas di Berbagai Tingkat Viskositas

Mesin pengisian pompa menggunakan berbagai jenis pompa—seperti pompa peristaltik, pompa roda gigi, pompa lobus putar, atau pompa rongga progresif—untuk mengukur dan memindahkan cairan ke dalam wadah secara presisi. Pemilihan pompa bergantung pada karakteristik cairan dan sifat aliran yang diinginkan.

- Pompa Peristaltik: Mesin ini beroperasi dengan menekan tabung fleksibel menggunakan rol, mendorong cairan ke depan tanpa menyentuh komponen mekanis. Hal ini menjadikannya ideal untuk produk bernilai tinggi, sensitif, atau sangat higienis (misalnya, farmasi, reagen diagnostik, teh seduh dingin), terutama untuk batch kecil dan pergantian produk yang sering. Mesin ini menawarkan tingkat higiene yang unggul, akurasi tinggi (±0,5% hingga ±1%), dan pergantian produk yang cepat.

- Pompa Roda Gigi: Pompa perpindahan positif, pompa roda gigi, menggunakan roda gigi berputar untuk menjebak dan mendorong produk. Pompa ini hemat biaya, mudah dibersihkan, dan cocok untuk pengisian volume tinggi, baik produk kental maupun produk yang mengalir bebas.

- Pompa Lobus Putar: Mirip dengan pompa roda gigi, tetapi dengan lobus yang lebih sedikit dan lebih besar, pompa ini sangat baik untuk cairan dengan viskositas tinggi dan produk dengan partikulat kecil hingga sedang, yang umumnya ditemukan dalam industri susu, perawatan pribadi, dan makanan. Pompa ini menawarkan solusi higienis dan akurasi tinggi.

- Pompa Rongga Progresif: Digunakan untuk produk dengan viskositas sangat tinggi atau yang mengandung padatan, karena tekanan keluarannya tinggi.

Mesin pengisian pompa menawarkan kompatibilitas viskositas yang luas, dari cairan encer hingga sangat kental. Mesin ini mempertahankan volume yang presisi dan dapat diotomatisasi secara optimal untuk berbagai aplikasi.

4. Mesin Pengisian Overflow: Mencapai Tingkat Visual yang Konsisten

Mesin pengisian luapan memastikan setiap wadah terisi hingga level cairan visual yang konsisten, terlepas dari sedikit variasi volume internal. Hal ini dicapai dengan merendam nozel ke dalam wadah, memungkinkan kelebihan cairan meluap kembali ke reservoir hingga level yang diinginkan tercapai.

Mesin ini paling cocok untuk cairan dengan viskositas rendah hingga sedang (hingga 200 cP), terutama produk transparan yang membutuhkan tingkat pengisian estetika yang tinggi (misalnya, jus, air, anggur, dan bahan kimia tertentu). Mesin ini juga sangat efektif untuk produk yang rentan berbusa seperti sampo dan pembersih, karena proses luapan membantu mengelola dan menghilangkan busa, memastikan pengisian yang konsisten meskipun memiliki sifat berbusa.

Keunggulan utamanya antara lain mencapai tampilan yang seragam secara visual, pengelolaan busa yang efektif, dan meminimalkan kehilangan produk karena kelebihan cairan disirkulasikan kembali. Wadah ini dapat dengan mudah menampung wadah yang tidak seragam dan dirancang untuk pembersihan cepat serta integrasi yang mulus ke dalam lini produksi yang sudah ada. Namun, wadah ini tidak ideal untuk produk dengan viskositas tinggi, dan proses resirkulasi dapat merusak cairan sensitif tertentu.

5. Mesin Pengisi Vakum: Penanganan Lembut untuk Produk yang Halus

Mesin pengisian vakum beroperasi dengan menciptakan ruang vakum di leher wadah, yang menarik cairan dari tangki suplai ke dalam wadah. Mesin ini umumnya digunakan untuk produk yang sensitif terhadap oksigen seperti anggur, di mana pengisian yang lembut dan tanpa tumpah sangat penting untuk menjaga integritas produk. Mesin ini juga dapat diadaptasi untuk bubuk yang sangat halus atau rapuh (sebagai mesin pengisian bubuk vakum). Keunggulan utamanya meliputi metode pengisian yang lembut dan bebas tumpah yang melindungi produk yang sensitif terhadap oksigen, efektif menghilangkan sisa udara, dan meminimalkan debu (untuk bubuk). Meskipun efektif, kecepatannya bisa lebih lambat dibandingkan metode pengisian lainnya.

Klasifikasi mesin pengisian cairan yang terperinci menggarisbawahi bahwa pilihan peralatan pada dasarnya didorong oleh sifat reologi produk—viskositasnya, kecenderungan berbusa, dan kandungan partikulatnya. Pengisi gravitasi, misalnya, terbatas pada viskositas rendah, sementara pengisi piston unggul dengan produk yang tebal atau kental, dan pengisi luapan secara khusus mengatasi konsistensi visual dan busa. Hal ini menyoroti bahwa pendekatan satu ukuran untuk semua tidaklah cukup. Penekanan pada "penanganan yang lembut" untuk produk yang sensitif terhadap oksigen semakin menggambarkan kebutuhan penting untuk menjaga integritas produk. Pengisian yang efektif merupakan tantangan rekayasa yang kompleks, yang menuntut pemahaman yang mendalam tentang fisika produk dan mekanika mesin. Pilihan yang tidak sesuai dapat menyebabkan pemborosan produk yang substansial, kompromi kualitas, dan inefisiensi operasional, yang menggarisbawahi sifat kritis dari pemilihan awal.

B. Mesin Pengisi Bubuk: Pengeluaran Presisi untuk Barang Kering

Mesin pengisi bubuk sangat diperlukan untuk menuangkan produk kering secara akurat, mulai dari granul yang mengalir bebas hingga bubuk halus yang tidak mengalir bebas. Presisi dan konsistensi sangatlah penting, terutama dalam industri yang diatur seperti farmasi dan nutrasetikal.

1. Mesin Pengisi Auger: Fleksibilitas untuk Berbagai Jenis Bubuk

Mesin pengisi auger, juga dikenal sebagai pengumpan ulir, adalah jenis yang paling umum digunakan untuk bubuk. Mesin ini beroperasi menggunakan auger (sekrup) yang dirancang presisi dan berputar di dalam hopper, menuangkan bubuk dalam jumlah tertentu ke dalam wadah. Volume pengisian dikontrol oleh jumlah putaran auger.

Mesin ini sangat serba guna, cocok untuk berbagai macam bubuk, termasuk jenis bubuk yang mengalir bebas (misalnya gula pasir, garam) dan bubuk yang tidak mengalir bebas (misalnya bedak talk, tepung, rempah-rempah, bubuk kopi).

Keunggulan utamanya antara lain akurasi tinggi (seringkali kesalahan kurang dari 1%) untuk aplikasi yang menuntut presisi. Mereka menawarkan kontrol presisi melalui kecepatan dan putaran auger yang dapat disesuaikan, yang seringkali ditingkatkan dengan motor servo. Banyak model dapat dilengkapi dengan mekanisme pengendalian debu dan fitur antiledakan, sehingga aman untuk lingkungan dengan debu yang berpotensi meledak. Meskipun serbaguna, mereka dapat bersifat abrasif pada bubuk tertentu, dan produk atau berat isi yang berbeda mungkin memerlukan perkakas auger yang spesifik.

2. Mesin Pengisi Gelas Volumetrik: Kecepatan untuk Produk Granular

Mesin pengisian cangkir volumetrik beroperasi dengan cara mengisi cangkir volume yang telah diatur dengan bubuk, meratakan isinya, lalu mengeluarkan produk ke dalam wadah.

Mereka paling cocok untuk serbuk granular yang mengalir bebas dengan kepadatan konsisten di mana berat yang tepat kurang penting daripada volume yang konsisten (misalnya, beras, biji-bijian, gula, garam, kacang-kacangan, kacang polong, deterjen tertentu).

Keunggulan utamanya meliputi kecepatan tinggi (biasanya 30 hingga 80 kantong per menit), pengoperasian yang sederhana, dan biaya awal serta perawatan yang umumnya lebih rendah. Mesin ini menawarkan fleksibilitas melalui ukuran cup yang dapat disesuaikan dan kecepatan pengisian. Namun, akurasinya bisa lebih rendah untuk bubuk dengan kepadatan yang bervariasi, sehingga kurang ideal untuk produk bernilai tinggi yang membutuhkan presisi berat.

3. Mesin Pengisi Berat Bersih: Akurasi Tak Tertandingi untuk Bubuk Bernilai Tinggi

Mesin pengisian berat bersih mencapai akurasi tertinggi dengan menimbang bubuk secara langsung di dalam wadah atau ember timbang sebelum disalurkan. Proses pengisian ini seringkali melibatkan dua tahap (bulk dan dribble) untuk presisi yang tinggi.

Produk ini ideal untuk produk bernilai tinggi atau produk yang diatur di mana bobot yang tepat sangat penting, termasuk produk dengan kepadatan, viskositas, atau karakteristik berbusa yang bervariasi.

Keunggulan utamanya adalah akurasi yang tak tertandingi (misalnya, +/- 0,25% hingga 1%), yang secara signifikan mengurangi ketidakseimbangan produk dan memastikan kepatuhan terhadap peraturan. Alat ini menawarkan fleksibilitas di berbagai jenis produk, termasuk cairan dan padatan, serta mempertahankan konsistensi terlepas dari perubahan densitas. Namun, alat ini umumnya lebih lambat daripada pengisi volumetrik karena waktu yang dibutuhkan untuk penimbangan yang presisi, dan investasi awal yang lebih tinggi karena komponen penimbangan terintegrasi.

4. Mesin Pengisi Bubuk Vakum: Meminimalkan Debu dan Menjaga Sensitivitas

Mesin pengisian bubuk vakum memanfaatkan sistem vakum untuk menarik sejumlah bubuk yang tepat ke dalam wadah.

Mereka sangat efektif untuk bubuk yang sangat halus, berdebu, berudara, atau rapuh yang tidak dapat mengalir dengan mudah sendiri (misalnya, toner, obat-obatan tertentu, susu bubuk, tepung).

Keunggulannya antara lain meminimalkan pembentukan debu, menangani bubuk yang sulit secara efektif, cocok untuk volume isi kecil, dan mengurangi oksigen di dalam kemasan, yang membantu menjaga kualitas produk dan memperpanjang masa simpan. Meskipun bermanfaat untuk bubuk sensitif, metode ini dapat bekerja lebih lambat dibandingkan metode lain dan mungkin tidak cocok untuk semua jenis bubuk.

5. Mesin Pengisi Getar: Aliran Terkendali untuk Granul dan Komponen Kecil

Mesin pengisian getar menggunakan getaran untuk melarutkan dan mengendapkan bahan curah (butiran, bubuk, komponen mekanis kecil, pil) ke dalam sistem penimbangan, lalu menuangkan jumlah yang sesuai ke dalam wadah.

Efektif untuk menangani bubuk lengket, meningkatkan keseragaman pemasukan, dan mengurangi kantong udara. Umumnya digunakan dalam industri makanan, farmasi, dan kimia yang membutuhkan pengisian yang presisi dan konsisten.

Manfaatnya meliputi akurasi tinggi (dengan amplitudo dan frekuensi yang dapat disesuaikan), berkurangnya kerusakan pada produk atau peralatan karena gerakan lembut, dan peningkatan hasil dibandingkan dengan proses manual.

Lanskap teknologi mesin pengisi bubuk menunjukkan interaksi penting antara kecepatan, akurasi, dan biaya. Misalnya, meskipun pengisi berat bersih menawarkan presisi tertinggi, terdapat kekurangan dalam hal kecepatan dan investasi awal yang lebih tinggi. Sebaliknya, pengisi cangkir volumetrik memberikan solusi yang lebih cepat dan ekonomis, meskipun dengan akurasi berbasis berat yang lebih rendah. Ini bukan sekadar pilihan teknis, tetapi pertimbangan ekonomi yang signifikan. Bubuk bernilai tinggi, seperti produk farmasi, menuntut presisi pengisi berat bersih untuk meminimalkan pemborosan yang mahal. Sebaliknya, produk granular bernilai rendah dan bervolume tinggi seperti beras diuntungkan oleh kecepatan dan biaya yang lebih rendah dari pengisi cangkir volumetrik, di mana sedikit variasi berat dapat diterima. Oleh karena itu, pemilihan mesin pengisi bubuk merupakan keputusan bisnis penting yang berdampak langsung pada profitabilitas. Produsen harus mempertimbangkan dengan cermat biaya pemborosan produk (akibat ketidakakuratan) terhadap kecepatan mesin dan investasi awal, memastikan teknologi tersebut selaras sempurna dengan nilai dan volume produksi produk tertentu.

C. Mesin Pengemas Kantong: Solusi Fleksibel untuk Pengemasan Modern

Mesin pengemas kantong telah mengalami lonjakan popularitas berkat keberlanjutan, efektivitas biaya, dan daya tariknya bagi konsumen. Mesin-mesin ini dirancang untuk mengisi dan menyegel produk ke dalam kantong fleksibel, serta dapat mengakomodasi berbagai macam bahan termasuk polietilena, polipropilena, laminasi, aluminium foil, dan kertas.

1. Mesin VFFS (Vertical Form Fill Seal): Efisiensi Vertikal

Mesin VFFS Ambil gulungan film kemasan pipih, bentuk vertikal menjadi tabung, isi dengan produk (butiran, cairan, bubuk), lalu segel untuk menghasilkan kemasan jadi. Film dibuka, melewati tabung pembentuk, disegel vertikal, diisi, lalu disegel horizontal dan dipotong.

Mereka sangat serbaguna, cocok untuk produk yang mudah mengalir seperti kacang, gula, garam, dan cairan. Mereka banyak digunakan dalam makanan, minuman, farmasi (tablet, kapsul, jarum suntik), perawatan pribadi (krim, losion, gel, bubuk), makanan hewan peliharaan, dan produk industri.

Keunggulan utamanya meliputi pengemasan berkecepatan tinggi (hingga 160 kantong per menit), desain yang ringkas berkat pengoperasian vertikal, dan efisiensi biaya melalui penggunaan film yang optimal serta pengurangan tenaga kerja. Sistem ini juga menjamin keamanan produk dengan segel kedap udara, memperpanjang masa simpan, dan mencegah kontaminasi. Namun, sistem ini biasanya membutuhkan investasi awal yang lebih tinggi dan keahlian teknis untuk pengoperasian dan pemeliharaan.

2. Mesin HFFS (Horizontal Form Fill Seal): Presisi untuk Barang Tidak Beraturan

Mesin HFFS Beroperasi secara horizontal. Film kemasan dimasukkan secara horizontal, disegel di kedua sisi dan bagian bawah, produk diterima melalui bagian atas yang terbuka, lalu kantong disegel dan dipotong menjadi unit-unit individual.

Ideal untuk produk yang memerlukan pengemasan horizontal (misalnya, permen, protein bar, makanan panggang) dan lebih cocok untuk kemasan yang rapuh (misalnya, makanan beku, alat kesehatan) atau produk yang tidak beraturan (misalnya, mainan, komponen). Kemasan ini juga dapat mengemas cairan, butiran, atau bubuk.

Mesin HFFS menawarkan operasi yang lebih presisi daripada mesin VFFS dan sangat fleksibel, serta dapat menangani berbagai macam material. Mesin ini cocok untuk operasi pengemasan berkecepatan tinggi dan bervolume tinggi. Salah satu pertimbangan penting adalah ukurannya yang umumnya lebih besar dibandingkan mesin VFFS karena tata letaknya yang horizontal.

3. Mesin Pengisi Kantong Siap Pakai: Pengoperasian yang Disederhanakan untuk Berbagai Gaya Kantong

Mesin pengisi kantong siap pakai memanfaatkan kantong yang sudah dibentuk sebelumnya, dengan fokus utama pada langkah pengisian dan penyegelan.

Kantong ini sangat serbaguna, mampu menampung cairan (minuman, saus, minyak), bubuk (tepung, garam, rempah-rempah, obat-obatan), butiran (gula, kopi, rempah-rempah), dan balok. Kantong ini juga dapat mengakomodasi berbagai macam model kantong siap pakai, termasuk kantong berdiri, kantong datar, kantong ritsleting, kantong bercelah, dan berbagai konfigurasi segel (3 sisi, 4 sisi).

Keunggulannya antara lain keragaman gaya kantong yang lebih beragam, sehingga menghasilkan kemasan yang lebih menarik secara visual. Mereka menawarkan pengoperasian yang lebih sederhana, seringkali sepenuhnya otomatis. Mereka dapat mencapai kecepatan tinggi (hingga 68 kantong per menit) dan akurasi tinggi (misalnya, ±0,1% untuk cairan, ±0,5% untuk bubuk). Pergantian yang cepat dan tanpa alat (10-30 menit) meningkatkan fleksibilitas lini. Meskipun menawarkan banyak manfaat, biaya kantong siap pakai bisa sedikit lebih tinggi daripada rol film.

Prinsip operasional yang berbeda dan aplikasi produk ideal dari VFFS, HFFS, dan mesin kantong siap pakai menyoroti bahwa pilihan format kemasan tidak hanya fungsional tetapi juga strategis. Meningkatnya preferensi untuk kemasan kantong, didorong oleh keberlanjutan dan daya tarik konsumennya, menggarisbawahi hal ini. Mesin HFFS menawarkan presisi untuk barang-barang yang halus atau tidak teratur, sementara mesin VFFS memberikan solusi yang ringkas dan berkecepatan tinggi untuk barang-barang yang mengalir bebas. Ini menunjukkan bagaimana bentuk kemasan itu sendiri dapat menjadi pembeda pasar yang penting, memengaruhi persepsi konsumen, logistik, dan dampak lingkungan. Akibatnya, perusahaan harus mempertimbangkan target pasar, karakteristik produk, dan nilai merek mereka ketika memilih format kemasan, karena keputusan ini secara langsung menginformasikan pilihan mesin pengisian dan strategi rantai pasokan yang menyeluruh.

D. Mesin Pengisi Tabung: Menyempurnakan Pasta dan Gel

Mesin pengisi tabung sangat diperlukan dalam industri farmasi, kosmetik, dan makanan untuk mengisi dan menyegel krim, gel, pasta, salep, dan produk semi-padat ke dalam tabung secara presisi. Mereka dirancang untuk menangani berbagai viskositas produk.

Proses ini biasanya melibatkan pemasukan tabung kosong ke dalam mesin, seringkali secara otomatis. Tabung dipegang oleh gripper dan dipindahkan melalui berbagai stasiun untuk orientasi, pembersihan opsional, dan kemudian pengisian produk yang presisi. Untuk produk dengan viskositas rendah, nozel dapat masuk secara dangkal, sementara untuk produk yang lebih kental, nozel akan masuk ke dasar dan ditarik secara bertahap untuk mencegah terjadinya stringing. Metode penyegelan bervariasi tergantung bahan tabung: tabung logam dikerutkan, sementara tabung plastik dan laminasi disegel panas menggunakan udara panas. Pengodean dan pemangkasan batch seringkali terintegrasi.

Mesin ini kompatibel dengan berbagai bahan tabung, termasuk plastik, laminasi, logam, dan aluminium.

Keunggulannya meliputi akurasi tinggi (kesalahan volume pengisian biasanya di bawah 1%), kecepatan dan efisiensi tinggi (mesin otomatis penuh dapat mencapai 60-120 tabung per menit), dan pengurangan kebutuhan tenaga kerja berkat otomatisasi. Mesin ini menawarkan fleksibilitas dalam menangani berbagai jenis produk, viskositas, serta material dan ukuran tabung. Selain itu, mesin ini mematuhi standar kebersihan yang tinggi, seringkali dilengkapi konstruksi baja tahan karat dan mekanisme pengaman.

Metode penyegelan yang berbeda yang digunakan oleh mesin pengisi tabung—crimping untuk tabung logam dan penyegelan panas untuk tabung plastik/laminasi—dengan jelas menggambarkan bagaimana sifat fisik bahan kemasan secara langsung menentukan teknologi penyegelan. Ini bukan detail kecil, melainkan kendala teknis mendasar dan faktor krusial bagi integritas kemasan dan masa simpan produk. Dengan demikian, pemilihan mesin pengisi tabung tidak hanya sekadar mengeluarkan produk; tetapi juga tentang memastikan segel yang aman dan kompatibel. Hal ini memerlukan pertimbangan holistik terhadap proses pengemasan, di mana bahan tabung, karakteristik produk, dan teknologi penyegelan saling bergantung.

Mesin Pengisi Kaleng E.: Solusi Kecepatan Tinggi untuk Minuman dan Lainnya

Mesin pengisi kaleng sangat penting untuk menuangkan beragam produk ke dalam kaleng secara efisien dan tepat, terutama pada minuman. Produk-produk ini dirancang untuk kinerja berkecepatan tinggi, berkualitas tinggi, dan berproduktivitas tinggi.

Fokus utama untuk minuman adalah pengisian tekanan balik (juga dikenal sebagai pengisian isobarik), sebuah metode khusus untuk minuman ringan berkarbonasi (CSD) seperti kola, air soda, bir, anggur bersoda, dan seltzer keras. Prosesnya meliputi:

- Dapat Mengumpankan & Memposisikan: Kaleng-kaleng diangkut ke stasiun pengisian bahan bakar, dipusatkan, dan disegel.

- Pembersihan CO2: Kaleng diberi tekanan dengan CO2 untuk membersihkan sisa oksigen, meminimalkan pengambilan oksigen dan mencegah tekanan negatif, bahkan untuk kaleng aluminium berdinding tipis.

- Pemerataan & Pengisian: Setelah proses pembersihan, tekanan yang sama tercipta antara kaleng dan tangki produk. Katup cairan terbuka, dan pengisian dimulai di bawah tekanan untuk mencegah pembentukan busa dan hilangnya karbonasi.

- Kontrol Level: Sistem canggih menggunakan sensor dan pipa udara balik yang dapat disesuaikan untuk mengendalikan level cairan secara tepat, menghentikan pengisian saat ketinggian yang diinginkan tercapai.

- De-pressurisasi & Dapat Keluar: Tekanan diseimbangkan dengan tekanan atmosfer, dan kaleng yang terisi dilepaskan ke mesin jahit.

Manfaat dari proses khusus ini signifikan: memastikan tingkat karbonasi yang sempurna tanpa kehilangan buih, meminimalkan masuknya oksigen, yang menjaga kualitas produk, dan memungkinkan pengisian berkecepatan tinggi dan tepat untuk produksi volume besar.

Mesin pengisian kaleng dapat mengefisienkan produksi, meningkatkan kualitas produk, dan mengurangi limbah. Mesin skala industri dapat mencapai kapasitas hingga 70.000 kontainer per jam (CPH).

Penjelasan detail tentang pengisian tekanan balik lebih dari sekadar penyaluran; ini tentang menjaga integritas kimia dan fisik minuman berkarbonasi. Pembersihan CO2 dan pemeliharaan tekanan isobarik merupakan aplikasi langsung dari hukum gas, yang dirancang untuk mencegah keluarnya CO2 dan masuknya oksigen, yang keduanya memengaruhi rasa, masa simpan, dan penampilan (pembusaan). Hal ini menyoroti solusi rekayasa canggih yang dirancang untuk tantangan produk yang kompleks. Untuk produk sensitif seperti minuman berkarbonasi, mesin pengisian kaleng bukan sekadar alat produksi, tetapi juga komponen penting dari kendali mutu dan integritas merek. Teknologi ini secara langsung memengaruhi pengalaman konsumen dan stabilitas produk, menjadikan pemilihan peralatan khusus tersebut sebagai bagian integral dari jaminan mutu produk.

F. Mesin Pembotolan Air: Memastikan Kemurnian dan Volume

Mesin pembotolan air adalah mesin pengisian botol khusus yang dirancang untuk pengisian air dan minuman non-karbonasi lainnya ke dalam berbagai ukuran botol dengan kecepatan tinggi, higienis, dan presisi. Mesin-mesin ini sering kali terintegrasi ke dalam sistem "monoblok 3-in-1" yang menggabungkan fungsi pembilasan, pengisian, dan penutupan botol, meminimalkan kontak manusia dan memastikan higiene yang ketat. Karena viskositas air yang rendah, metode pengisian gravitasi dan luapan sangat ideal. Katup pengisian canggih memastikan kecepatan tinggi sekaligus meminimalkan kontak antara air murni dan lingkungan eksternal, dan kemampuan Clean-In-Place (CIP) merupakan keunggulan signifikan untuk higiene.

Keunggulannya antara lain kecepatan produksi yang tinggi (mesin otomatis penuh dapat mencapai 2.000-36.000 botol per jam untuk botol kecil, dan hingga 300 botol per jam untuk botol 5 galon). Higiene yang ditingkatkan dicapai melalui otomatisasi dan desain sanitasi (konstruksi baja tahan karat), sehingga mengurangi risiko kontaminasi. Sistem kontrol yang presisi memastikan tingkat pengisian yang akurat, dan otomatisasi menghasilkan penghematan biaya dengan mengurangi tenaga kerja dan limbah. Namun, mesin ini relatif mahal untuk dibeli, dapat mengonsumsi daya yang besar, dan tidak cocok untuk produk padat atau sangat kental.

Evolusi mesin pembotolan air, dari sistem manual menjadi sistem otomatis penuh, serta integrasi sensor canggih, robotika, IoT, dan desain ramah lingkungan, mencerminkan tren yang lebih luas di industri pengemasan. Penekanan pada kebersihan dan efisiensi energi khususnya terlihat jelas di sektor air, didorong oleh tuntutan konsumen dan regulasi akan kemurnian dan keberlanjutan. Bidang khusus ini menggambarkan bagaimana kemajuan teknologi didorong oleh kebutuhan produk spesifik dan tekanan pasar. Dengan demikian, industri mesin pembotolan air merupakan contoh utama bagaimana teknologi mesin pengisian terus berinovasi untuk memenuhi ekspektasi konsumen yang terus berkembang akan kualitas produk, keamanan, dan tanggung jawab lingkungan, mendorong batasan otomatisasi dan manufaktur cerdas.

III. Memilih Champion Anda: Faktor Kunci dalam Pemilihan Mesin

Memilih mesin pengisian yang tepat merupakan keputusan penting yang berdampak besar pada efisiensi operasional, kualitas produk, dan profitabilitas secara keseluruhan. Hal ini menuntut evaluasi komprehensif terhadap berbagai faktor yang saling terkait.

1. Karakteristik Produk: Fondasi Pilihan

Sifat produk Anda adalah penentu utama. Apakah encer, semi-viskos, atau sangat viskos? Ini menentukan apakah pengisi gravitasi, piston, pompa, atau luapan paling cocok. Apakah produk Anda mengandung partikulat, bongkahan, atau biji? Ini akan lebih disukai pengisi piston atau pompa lobus putar. Apakah rentan berbusa? Pengisi luapan atau nozel pengisian dari bawah ke atas sangat penting. Apakah sensitif terhadap oksigen, rapuh, atau membutuhkan kondisi steril? Pertimbangkan pengisi vakum atau pompa peristaltik. Untuk bubuk, stabilitas densitas memengaruhi akurasi pengisian volumetrik; pengisi berat bersih lebih baik untuk bubuk dengan densitas variabel.

2. Jenis dan Ukuran Kontainer: Sesuaikan dengan Kapal

Mesin harus terintegrasi dengan mulus dengan wadah Anda. Terbuat dari bahan apa—kaca, plastik, logam, kantong fleksibel, atau tabung laminasi? Masing-masing memerlukan mekanisme penanganan dan penyegelan yang spesifik. Bagaimana bentuk dan rentang ukurannya (volume minimum/maksimum, tinggi, diameter)? Meskipun sebagian besar mesin menangani rentang yang luas, variasi yang ekstrem mungkin memerlukan solusi khusus atau ukuran piston yang berbeda. Ukuran bukaan (mulut lebar vs. sempit) juga memengaruhi pemilihan nosel.

3. Volume dan Kecepatan Produksi: Memenuhi Permintaan

Target output Anda (botol/kaleng/kantong per menit atau jam) sangat penting. Hal ini secara langsung menentukan tingkat otomatisasi yang dibutuhkan—manual, semi-otomatis, atau otomatis penuh—dan jumlah kepala pengisian. Apakah Anda menginginkan produksi batch atau throughput tinggi yang berkelanjutan? Sistem semi-otomatis cocok untuk batch, sementara sistem otomatis penuh dirancang untuk operasi berkelanjutan dengan volume tinggi.

4. Anggaran dan Pengembalian Investasi (ROI)

Selain harga pembelian awal, analisis anggaran yang komprehensif harus mempertimbangkan total biaya kepemilikan (TCO). Ini mencakup biaya operasional (tenaga kerja, energi), perawatan, suku cadang, dan potensi peningkatan di masa mendatang. Mesin yang tampaknya lebih murah mungkin menimbulkan biaya jangka panjang yang lebih tinggi karena inefisiensi, pemborosan produk, atau ketidakmampuan untuk ditingkatkan.

5. Kebersihan dan Kepatuhan Peraturan

Untuk industri seperti makanan, minuman, dan farmasi, standar kebersihan dan keamanan yang ketat (misalnya, GMP, FDA, CE) tidak dapat ditawar. Carilah konstruksi baja tahan karat (304 atau 316L) dan desain yang memudahkan pembersihan, seringkali dilengkapi dengan kemampuan Clean-In-Place (CIP).

6. Kustomisasi dan Skalabilitas Masa Depan

Pertimbangkan pemasok yang menawarkan opsi penyesuaian dan mesin yang dapat ditingkatkan atau diadaptasi untuk lini produk mendatang atau pertumbuhan permintaan yang diantisipasi. Kejelian ini dapat mencegah investasi ulang yang mahal di kemudian hari.

7. Dukungan Pemasok dan Layanan Purnajual

Pentingnya dukungan teknis yang responsif, pelatihan komprehensif, perawatan berkelanjutan, dan ketersediaan suku cadang yang mudah tidak dapat dilebih-lebihkan. Kemitraan pemasok yang andal memastikan kelancaran operasional dan meminimalkan waktu henti.

Kriteria pemilihan mesin pengisi jauh melampaui harga pembelian awal, mencakup biaya operasional (tenaga kerja, limbah), perawatan, kepatuhan regulasi, dan kemampuan adaptasi di masa mendatang. Mesin yang tampaknya lebih terjangkau pada akhirnya dapat menyebabkan biaya jangka panjang yang lebih tinggi akibat inefisiensi, pemborosan produk, atau ketidakmampuan untuk ditingkatkan skalanya. Penekanan pada desain higienis dan kepatuhan menggarisbawahi potensi kewajiban dan masalah akses pasar yang dapat timbul akibat kegagalan memenuhi persyaratan ini. Oleh karena itu, membuat keputusan yang benar-benar tepat tentang

Mesin pengisian membutuhkan analisis Total Biaya Kepemilikan (TCO) yang komprehensif, yang mempertimbangkan manfaat dan risiko operasional jangka panjang (misalnya, denda regulasi, penarikan produk) terhadap investasi modal awal. Hal ini mengubah pola pikir pengadaan dari sekadar mencari harga terendah menjadi memprioritaskan nilai tertinggi dan risiko terendah selama seluruh siklus hidup mesin.

Kesimpulan: Memberdayakan Produksi Anda dengan Teknologi Pengisian yang Tepat

Memilih yang tepat mesin pengisian produk adalah keputusan yang kompleks namun sangat krusial yang mendasari keberhasilan setiap operasi manufaktur. Hal ini memerlukan penyelarasan yang cermat antara karakteristik produk tertentu, jenis wadah, dan tujuan produksi dengan teknologi pengisian yang optimal dan tingkat otomatisasi. Pilihan yang tepat dalam hal ini akan menghasilkan peningkatan efisiensi, kualitas produk yang unggul, meminimalkan limbah, dan penghematan biaya jangka panjang yang substansial.

Menjelajahi lanskap mesin pengisian yang beragam membutuhkan pengetahuan industri yang mendalam dan ketajaman teknis. Kami mengundang Anda untuk bermitra dengan kami, memanfaatkan pengalaman luas dan komitmen teguh kami untuk menghadirkan solusi pengemasan yang inovatif dan dapat disesuaikan. Hubungi pakar kami hari ini untuk mendiskusikan kebutuhan unik Anda dan temukan bagaimana mesin pengisian canggih kami dapat meningkatkan kemampuan produksi Anda, memastikan kesuksesan berkelanjutan Anda di pasar yang sangat kompetitif.

Komentar