Mesin Lini Pembotolan: Definisi dan Komponen Utama

Mesin lini pembotolan adalah sistem terintegrasi yang digunakan di pabrik minuman, air, farmasi, dan barang konsumsi untuk mengotomatiskan pengisian, penutupan, pelabelan, dan pengemasan botol. Intinya, mesin lini pembotolan (juga disebut lini pengisian botol) adalah "tulang punggung dari setiap proses pembotolan," yang dirancang untuk menangani seluruh rangkaian pengisian, penyegelan, dan pengemasan botol. Lini produksi ini dapat mengisi air, jus, soda, minyak, sirup, atau bahkan tablet ke dalam botol dalam skala besar. Dengan mengotomatiskan tugas-tugas yang sebelumnya dilakukan secara manual, lini pembotolan secara signifikan meningkatkan output, akurasi, dan kebersihan, sekaligus mengurangi limbah dan biaya tenaga kerja.

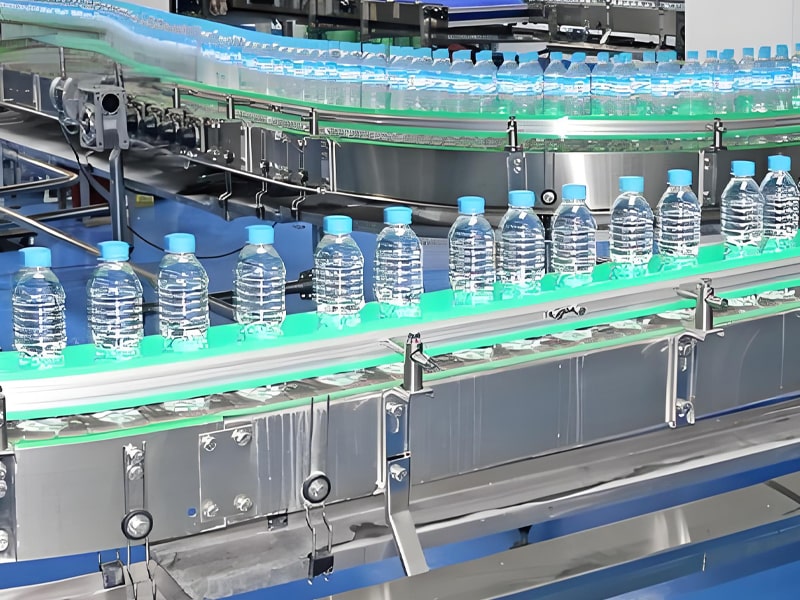

Gambar: Lini pembotolan inline modern yang menggabungkan mesin pengurai dan pengisi botol dengan konveyor dan pompa. Mesin seperti ini mengotomatiskan setiap langkah dalam proses pengemasan air dan minuman.

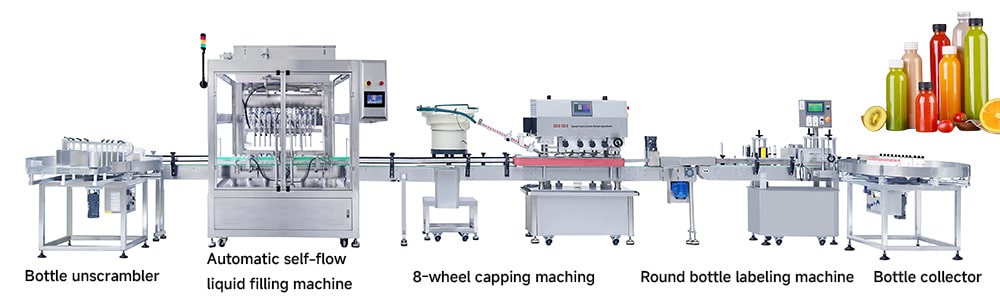

Mesin jalur pembotolan biasanya mencakup beberapa modul inti atau stasiun:

- Pengurai Botol (Penyortir): Memasukkan botol kosong ke jalur produksi dengan orientasi yang benar.

- Pembersih/Pembilas Botol: Menggunakan semburan udara atau air untuk mencuci dan mensterilkan botol sebelum diisi.

- Mesin Pengisi Botol: Mengeluarkan cairan atau produk secara presisi ke dalam setiap botol. Misalnya, saluran air sering kali menggunakan pengisi gravitasi yang dioptimalkan untuk cairan dengan viskositas rendah.

- Capper (Mesin Penutup): Memasang dan mengencangkan tutup atau gabus pada botol yang tersegel, memastikan penutupan kedap udara.

- Pelabel: Memasang label atau selongsong perekat pada botol untuk informasi merek dan peraturan.

- Pengemasan/Pengelompokan: Beberapa lini produk mencakup mesin pengemasan karton atau pembungkus susut untuk mengikat botol berisi untuk pengiriman.

- Sistem Konveyor: Memindahkan botol secara stabil dari satu stasiun ke stasiun berikutnya. Konveyor dapat disesuaikan untuk menangani berbagai ukuran botol dan menjaga kelancaran arus.

- Panel Kontrol: Antarmuka berbasis PLC terpusat memungkinkan operator mengatur volume pengisian, kecepatan, dan menyinkronkan semua modul. "Otak" ini mengoordinasikan pengaturan waktu antara pengisi, penutup, dan modul lainnya.

- Sensor & Inspeksi: Sensor fotolistrik mendeteksi keberadaan dan posisi botol (mencegah botol terisi kosong), sementara sistem penglihatan dan detektor logam memastikan kualitas dan keamanan.

Setiap modul bekerja secara terpadu untuk membentuk sistem pembotolan yang kohesif. Sebagaimana dicatat oleh seorang pakar, "lini pembotolan yang lengkap biasanya mengintegrasikan beberapa komponen untuk menangani setiap langkah proses" – mulai dari pengurai dan pembilas hingga pengisi, penutup botol, penyegel, dan pelabel. Misalnya, lini pembotolan air komersial mungkin terlebih dahulu membersihkan botol dengan pembilas udara, kemudian mengisinya dengan mesin pengisi air, menutupnya secara otomatis, dan terakhir memberi label sebelum pengemasan. Pada lini berkecepatan tinggi, mesin pengindeks putar memungkinkan banyak botol diisi secara bersamaan dengan beberapa nosel, sehingga meningkatkan hasil produksi secara signifikan.

Cara Kerja Mesin Lini Pembotolan

Jalur pembotolan modern sering kali sepenuhnya otomatis dan menggunakan kontrol canggih. Alur kerja umumnya adalah sebagai berikut:

- Pemberian Susu Botol: Botol-botol kosong tiba di konveyor. Mesin pengurai atau pemilah botol akan menyusun dan mengarahkan botol-botol tersebut.

- Pembersihan/Pembilasan: Botol melewati pembilas udara atau air yang menghilangkan debu dan kontaminan. Langkah ini penting untuk produk konsumsi (air, jus, farmasi) dan memastikan kebersihan.

- Isian: Botol-botol tersebut dipindahkan ke stasiun pengisian. Tergantung pada produknya, teknologi pengisian yang berbeda digunakan:

- Pengisi gravitasi untuk cairan encer dan tenang (misalnya air minum).

- Pengisi Luapan/Tekanan untuk minuman berkarbonasi atau kental.

- Pengisi piston atau pompa untuk cairan yang lebih kental seperti sirup atau losion.

- Pengisi vakum dapat menyuntikkan lapisan gas inert untuk minuman yang sensitif terhadap oksigen.

Setiap botol ditempatkan di bawah nosel pengisi, dan volume yang tepat akan dikeluarkan. Sensor memastikan nosel hanya terisi ketika botol terpasang dengan benar, mencegah tumpahan.

- Pembatasan: Segera setelah pengisian, penutup otomatis akan mengunci tutup atau gabus pada setiap botol. Kepala penutup mengencangkan tutup dengan torsi yang tepat untuk mencegah kebocoran.

- Penyegelan (Opsional): Beberapa produk memerlukan segel foil atau pita menyusut sebagai bukti kerusakan.

- Pelabelan: Botol yang sudah ditutup selanjutnya dibawa ke pelabel, yang menempelkan stiker atau membungkus label secara merata.

- Kemasan: Terakhir, botol yang telah diisi dan diberi label dikelompokkan dan dikemas (misalnya, dengan bungkus plastik atau dalam karton) dan dipalet untuk pengiriman.

Inline vs. Rotary: Banyak lini pembotolan menggunakan mesin inline (monoblok), di mana botol bergerak terus menerus di bawah mesin pengisi, penutup, dan pelabel linier. Namun, mesin putar (seperti yang ditunjukkan di atas) digunakan untuk operasi berkecepatan tinggi – beberapa botol diisi secara paralel dengan meja putar yang berputar, sehingga meningkatkan throughput secara signifikan.

Jenis-jenis Lini dan Mesin Pembotolan

Lini pembotolan disesuaikan berdasarkan industri dan produk:

- Jalur Pembotolan Air: Dirancang untuk kemurnian tinggi, lini produk ini mencakup mesin pengisian air botol khusus dan sistem sanitasi. Mereka sering menggunakan pembilas udara dan pengisi gravitasi untuk mempertahankan rasa air.

- Lini Minuman (Minuman Ringan/Jus): Dilengkapi untuk cairan berkarbonasi, menggunakan pengisi bertekanan balik untuk mempertahankan karbonasi. Lini untuk jus atau teh dapat dilengkapi unit pasteurisasi atau pencampuran.

- Lini Anggur dan Minuman Keras: Dilengkapi pengisi lembut dan gabus atau penutup ulir. Lini anggur sering kali dilengkapi pengisian vakum dan gabus bertekanan negatif untuk menjaga rasa.

- Lini Farmasi/Makanan: Gunakan komponen baja tahan karat dan higienis. Pengisi untuk sirup atau obat cair dapat berupa pengisi tablet atau mesin penyegel induktif untuk segel foil.

Setiap lini dapat berupa semi-otomatis (memerlukan operator untuk memasang botol atau tutup) atau sepenuhnya otomatis. Sistem otomatis dapat memproses puluhan ribu botol per jam. Sebagaimana dicatat oleh salah satu produsen, lini yang sepenuhnya otomatis "mengisi, menutup, memberi label, dan mengemas botol dengan berbagai produk cair" dengan pekerjaan manual yang minimal.

Teknologi Pengisian Khusus

Perbedaan utama pada mesin pembotolan muncul dari produk dan wadahnya:

- Pengisi Gravitasi vs. Tekanan: Pengisi gravitasi (sering kali untuk air tenang) cukup membiarkan cairan mengalir ke dalam botol; pengisi tekanan menangani cairan berkarbonasi atau berbusa.

- Pengisi Volumetrik vs. Pengisi Rata: Mesin volumetrik mengukur jumlah yang tepat ke dalam setiap botol (penting untuk dosis yang presisi), sedangkan pengisi datar mengisi hingga garis visual pada botol. Pengisi bertekanan luapan umum digunakan untuk konsistensi.

- Inline vs. Rotary: Pengisi inline memproses botol secara berurutan pada satu jalur; pengisi rotary menggunakan meja putar untuk mengisi banyak botol secara bersamaan. Mesin rotary memiliki kecepatan lebih tinggi tetapi lebih rumit dan mahal.

- Pengisi Linier (Konveyor): Beberapa jalur menggunakan pengindeksan linier – botol dipindahkan secara bertahap pada konveyor di bawah setiap mesin (pembilas, pengisi, penutup) – menggabungkan presisi dengan kecepatan sedang.

Pilihannya bergantung pada volume produksi, ukuran botol, dan anggaran. Mesin manual atau semi-otomatis tersedia untuk batch kecil, tetapi sebagian besar fasilitas komersial menggunakan lini produksi yang sepenuhnya otomatis untuk meminimalkan tenaga kerja dan memaksimalkan hasil.

Manfaat Mesin Lini Pembotolan

Penerapan mesin jalur pembotolan (atau jalur pembotolan penuh) menawarkan banyak keuntungan:

- Efisiensi & Kecepatan Tinggi: Pengisian dan penutupan otomatis meningkatkan kecepatan produksi secara besar-besaran (ribuan botol per jam).

- Akurasi yang Konsisten: Pengisi dan sensor presisi memastikan setiap botol berisi volume yang sama persis, meningkatkan konsistensi produk dan mengurangi pengisian berlebih.

- Penghematan Tenaga Kerja: Lini otomatis mengurangi kebutuhan tenaga kerja manual, memangkas biaya, dan kesalahan manusia. Bahkan tugas-tugas rumit seperti penanganan tutup botol atau pelabelan pun dapat dimekanisasi.

- Kebersihan yang Ditingkatkan: Dalam produksi makanan dan minuman, desain sanitasi dan pembilas otomatis menjunjung tinggi standar kebersihan yang ketat. Mesin tertutup dan sistem CIP (bersih di tempat) meminimalkan kontaminasi.

- Kontrol Kualitas: Banyak lini yang menyertakan pemeriksaan otomatis (misalnya detektor level pengisian, detektor logam, uji kebocoran) untuk mendeteksi cacat.

- Skalabilitas: Mesin dapat dikonfigurasikan untuk ukuran botol yang berbeda atau ditingkatkan dengan modul tambahan (seperti pelabel atau pengemas tambahan), sehingga memudahkan perluasan kapasitas.

- Mengurangi Sampah: Pengisian dan penutupan yang presisi mengurangi tumpahan dan kerusakan. Misalnya, pompa yang terkalibrasi mengeluarkan jumlah cairan yang tepat, sehingga meminimalkan kehilangan produk.

- Kepatuhan terhadap Peraturan: Peralatan dapat dirancang untuk memenuhi standar industri (FDA, CE) untuk material dan ketertelusuran. Pencatatan data otomatis membantu audit.

Singkatnya, mesin lini pembotolan menyederhanakan seluruh proses pengemasan. Sebagaimana dirangkum oleh berbagai sumber industri, lini yang dirancang dengan baik “memaksimalkan efisiensi, mengurangi biaya tenaga kerja, meminimalkan kesalahan, dan meningkatkan produktivitas secara keseluruhan”. Manfaat-manfaat inilah yang menjadi alasan mengapa bahkan produsen minuman skala kecil pun sering berinvestasi dalam lini pembotolan yang lengkap – kualitas produksi yang konsisten memberikan keunggulan kompetitif.

Memilih dan Memelihara Peralatan Pembotolan

Saat memilih jalur pengisian botol, produsen harus mempertimbangkan:

- Kebutuhan Produksi: Keluaran yang dibutuhkan (botol/jam), bentuk/ukuran botol, karakteristik produk (karbonasi, viskositas).

- Tingkat Otomatisasi: Sepenuhnya otomatis (kecepatan tinggi, lebih sedikit tenaga kerja) vs. semi-otomatis (biaya lebih rendah, lebih banyak pekerjaan manual).

- Kualitas & Keandalan: Reputasi merek penting – mesin yang andal meminimalkan waktu henti. Carilah konstruksi baja tahan karat dan sertifikasi CE/FDA untuk lini makanan/minuman.

- Fleksibilitas: Mesin dengan pergantian cepat dapat menangani berbagai format botol, yang berguna bagi perusahaan dengan lini produk bervariasi.

- Total Biaya: Pertimbangkan nilai jangka panjangnya. Sistem otomatis memang lebih mahal di awal, tetapi dapat menghasilkan ROI yang signifikan melalui penghematan tenaga kerja dan efisiensi.

Setelah terpasang, jalur pembotolan memerlukan perawatan dan pembersihan rutin. Banyak jalur menggunakan sistem CIP (clean-in-place) yang mensterilkan pengisi dan pipa tanpa perlu dibongkar, yang krusial untuk keamanan air dan minuman. Kalibrasi rutin sensor dan komponen mekanis menjaga akurasi tetap tinggi. Dengan perawatan yang tepat, mesin pembotolan dapat beroperasi dengan andal selama puluhan tahun.

Kesimpulan

Mesin lini pembotolan (atau lini pengisian botol) bukanlah sebuah perangkat tunggal, melainkan sebuah sistem produksi yang utuh untuk mengemas produk botol. Mesin ini menggabungkan konveyor, pengisi, penutup botol, dan modul lainnya untuk mengubah botol kosong menjadi produk siap jual dalam skala industri. Dengan mengotomatiskan setiap langkah – pencucian, pengisian, penyegelan, pelabelan, dan lainnya – lini ini memastikan kecepatan, presisi, dan kontrol kualitas yang tinggi. Baik untuk air minum kemasan, soda, anggur, maupun produk farmasi, memilih peralatan lini pembotolan yang tepat sangat penting untuk memenuhi standar keamanan dan memenuhi permintaan pasar secara efisien.

Produsen mempertimbangkan faktor-faktor seperti jenis produk, kecepatan lini, dan persyaratan higienis saat berinvestasi dalam peralatan pembotolan. Dalam semua kasus, mesin lini pembotolan yang dirancang dengan baik memberikan manfaat yang jelas: throughput yang lebih cepat, akurasi pengisian yang konsisten, pengurangan tenaga kerja, dan hasil produksi keseluruhan yang lebih baik. Seiring dengan terus berkembangnya industri minuman dan kemasan, lini pembotolan modern semakin banyak menggabungkan kontrol cerdas dan otomatisasi agar tetap terdepan. Bagi perusahaan mana pun yang memproduksi produk botolan, memahami kemampuan mesin lini pembotolan sangatlah penting – hal ini merupakan pendorong utama produktivitas dan kualitas produk dalam operasi pengemasan cairan.

FAQ Tentang Mesin Lini Pembotolan

Apa itu mesin lini pembotolan?

Mesin lini pembotolan, atau lini pengisian botol, adalah sistem produksi terintegrasi yang mengotomatiskan seluruh proses pembersihan, pengisian, penutupan, pelabelan, dan pengemasan botol. Sistem ini menangani aliran botol yang berkelanjutan menggunakan modul-modul seperti pembilas, pengisi, penutup botol, pelabel, konveyor, dan sistem kontrol, memastikan output berkecepatan tinggi dan konsisten di berbagai industri—mulai dari air dan minuman hingga minyak, bahan kimia, dan farmasi.

Apa perbedaan antara mesin pembotolan inline dan rotary?

Lini pembotolan inline (atau monoblok) memindahkan botol secara berurutan melalui setiap tahap—bilas, isi, tutup, beri label—dalam garis lurus. Sebaliknya, mesin rotary menggunakan meja putar yang berputar untuk mengisi beberapa botol secara bersamaan, sehingga menghasilkan throughput yang jauh lebih tinggi. Sistem inline lebih sederhana dan hemat biaya untuk kebutuhan volume sedang, sementara pengaturan rotary cocok untuk operasi skala besar dan berkecepatan tinggi.

Bisakah jalur pengisian botol menangani berbagai jenis cairan?

Tentu saja. Peralatan lini pembotolan dapat disesuaikan untuk mengakomodasi berbagai macam cairan—mulai dari air dengan viskositas rendah dan minuman berkarbonasi hingga minyak kental, sirup, dan bahkan bahan kimia. Kuncinya adalah memilih teknologi pengisian yang tepat: gravitasi atau luapan untuk cairan diam, pengisi tekanan balik atau piston untuk produk berbusa atau viskos, dan sistem vakum atau volumetrik untuk dosis presisi.

Seberapa mudahkah mengubah ukuran botol pada mesin pembotolan?

Mesin lini pembotolan modern dirancang untuk fleksibilitas. Banyak yang menawarkan penyesuaian tanpa alat seperti gerakan ketinggian daya, kenop, atau "resep" prasetel pada antarmuka layar sentuh, yang memungkinkan pergantian format cepat. Kemampuan adaptasi ini memudahkan peralihan antar jenis dan ukuran wadah dengan waktu henti minimal.

Tingkat otomatisasi mana yang harus saya pilih—semi-otomatis atau sepenuhnya otomatis?

Tingkat yang tepat bergantung pada tujuan produksi Anda:

● Lini semi-otomatis hemat biaya dan sederhana, cocok untuk batch yang lebih kecil atau produksi yang bervariasi.

● Sistem yang sepenuhnya otomatis menawarkan kecepatan yang lebih tinggi, tenaga kerja yang lebih sedikit, dan throughput yang lebih tinggi—ideal untuk pembotolan volume tinggi. Banyak sistem modern juga bersifat modular dan dapat ditingkatkan, memungkinkan otomatisasi inkremental seiring pertumbuhan permintaan.

Bagaimana saya harus memilih metode pengisian yang tepat?

Pertimbangkan sifat-sifat produk:

● Pengisian gravitasi sangat bagus untuk cairan encer dan tenang seperti air.

● Pengisian luapan atau tekanan berfungsi baik untuk minuman berkarbonasi.

● Pengisian piston atau pompa cocok untuk produk kental.

● Pengisi volumetrik menghasilkan kuantitas yang presisi, sedangkan pengisi datar mengisi hingga tanda visual yang konsisten. Sesuaikan metode dengan kebutuhan viskositas, pengemasan, dan presisi batch produk Anda.

Apa manfaat utama dari mesin lini pembotolan?

Keuntungan utama meliputi:

● Produksi berkecepatan tinggi dan konsisten.

● Volume pengisian yang akurat dan pengurangan limbah.

● Biaya tenaga kerja lebih rendah dan kesalahan diminimalkan.

● Peningkatan kebersihan melalui pembersihan otomatis (misalnya, sistem CIP).

● Kontrol kualitas yang lebih baik melalui sensor dan inspeksi.

● Skalabilitas dan fleksibilitas untuk berbagai format botol.

● Peningkatan kepatuhan peraturan dan keterlacakan.

Apa praktik terbaik untuk memelihara jalur pengisian botol?

Untuk memastikan keandalan dan waktu aktif jangka panjang:

● Gunakan sistem CIP (Clean-in-Place) untuk sanitasi rutin tanpa pembongkaran.

● Jadwalkan kalibrasi sensor dan nozel secara berkala.

● Bersihkan atau ganti komponen yang aus/tersumbat.

● Pantau dan sesuaikan waktu dan tekanan katup untuk menjaga akurasi pengisian.

● Memberikan pelatihan operator dan menyiapkan rencana pemeliharaan preventif untuk mendeteksi masalah sejak dini (misalnya, tingkat pengisian yang tidak konsisten atau gangguan pasokan aliran).

Apakah mungkin untuk menyesuaikan peralatan jalur pembotolan untuk kebutuhan spesifik?

Ya. Sebagian besar produsen menawarkan solusi lini pembotolan yang disesuaikan dengan produk, desain botol, volume produksi, tingkat otomatisasi, dan persyaratan higienis Anda. Kustomisasi dapat mencakup pengisi khusus, pilihan material (misalnya, baja tahan karat untuk kebutuhan sanitasi), penyesuaian tata letak, atau modul tambahan seperti sistem inspeksi atau penutup botol alternatif.

Fitur keselamatan apa yang harus dimiliki jalur pembotolan?

Jalur pembotolan modern harus mencakup:

● Tombol berhenti darurat di titik-titik yang mudah diakses.

● Pelindung dan interlock berbasis sensor untuk mencegah akses ke bagian yang bergerak.

● Mati otomatis jika terjadi malfungsi.

● Kepatuhan terhadap standar keselamatan dan kelistrikan yang relevan.

● Pelatihan operator yang jelas untuk menjaga keselamatan selama pengoperasian dan pemeliharaan rutin.

| Referensi: | |

| 1. | Wikipedia – “Jalur pembotolan" |

| 2. | Pasar Mesin Lini Pembotolan Global – Masa Depan Pengemasan Kecepatan Tinggi ———Diambil dari:Riset Pasar Stellar |

| 3. | Wikipedia –”Mesin Pengemasan“ |

| 4. | Ikhtisar Jalur Pengisian Cairan ——Diambil dari: Yundufilling |

Komentar