Dunia Produksi Minuman Modern yang Berisiko Tinggi

Dalam lanskap pasar minuman global yang sangat kompetitif, keberhasilan diukur dalam mililiter dan milidetik. Permintaan konsumen akan variasi, kualitas, dan kebaruan tidak pernah berhenti, sementara standar regulasi untuk keamanan dan keakuratan pelabelan tidak pernah lebih ketat. Dalam lingkungan berisiko tinggi ini, jalur pengisian minuman lebih dari sekadar rangkaian mesin; ini adalah titik pertemuan penting antara kualitas produk, reputasi merek, dan profitabilitas. Setiap keputusan yang dibuat di sini, mulai dari pilihan mesin pengisian minuman terhadap desain alur kerja produksi, memiliki konsekuensi yang mendalam dan berkelanjutan.

Efisiensi dan kualitas operasi minuman adalah yang terpenting. Satu kesalahan kecil pada jalur pengemasan—beberapa mililiter kelebihan isi, tutup yang tidak tertutup rapat, atau waktu henti yang tidak perlu—dapat mengakibatkan kewajiban operasional dan finansial yang signifikan. Masalah ini terwujud sebagai pemborosan produk, penarikan kembali yang mahal, keluhan pelanggan yang mengikis loyalitas merek, dan potensi denda dari badan regulasi.

Tekanan ini diperkuat oleh pergeseran pasar yang mendasar. Selera konsumen modern terhadap beragam rasa, ukuran, dan kategori produk telah menyebabkan meledaknya Stock Keeping Units (SKU). Untuk memenuhi permintaan ini, produsen dipaksa untuk beralih dari produksi satu produk dalam jangka panjang ke produksi batch yang lebih pendek dan lebih bervariasi. Hal ini, pada gilirannya, memerlukan pergantian lini produksi yang lebih sering, sumber utama waktu henti yang tidak produktif dan faktor risiko utama terjadinya kesalahan jika tidak dikelola secara efektif. Akibatnya, sistem pengisian minuman modern tidak dapat lagi dievaluasi hanya berdasarkan kecepatannya yang stabil. Kelincahannya—kemampuan untuk beralih di antara berbagai produk, wadah, dan tutup dengan cepat dan sempurna—telah menjadi metrik kinerja yang penting dan digerakkan oleh pasar.

Tantangan Fundamental: Mencapai Akurasi Pengisian yang Tak Tergoyahkan

Inti dari setiap operasi pembotolan adalah tantangan mendasar untuk mengeluarkan jumlah produk yang tepat dan sesuai ke dalam setiap wadah. Ini adalah dasar dari kualitas, kepatuhan, dan profitabilitas. Kegagalan untuk mencapai akurasi pengisian yang konsisten dapat merusak seluruh operasi.

Fisika Ketidakakuratan: Penyebab Tingkat Pengisian Tidak Konsisten

Pengisian yang tidak akurat jarang disebabkan oleh satu kesalahan tunggal; hal ini sering kali merupakan gejala dari variabel yang kompleks dan saling berinteraksi dalam lingkungan produksi. Penyebab utamanya meliputi:

● Variabilitas Produk: Sifat fisik minuman itu sendiri merupakan faktor utama. Fluktuasi suhu dapat mengubah viskositas cairan (daya tahannya terhadap aliran), yang menyebabkannya berbeda dalam penyajian dari satu batch ke batch berikutnya. Demikian pula, produk dengan pulp, partikulat, atau viskositas tinggi berperilaku berbeda di bawah tekanan dibandingkan cairan encer yang mengalir bebas.

● Masalah Mekanik dan Kontrol: Itu mesin pembotolan minuman adalah rakitan kompleks komponen mekanis dan elektronik. Seiring waktu, komponen seperti katup pengisi, segel, dan pompa dapat aus, yang menyebabkan kebocoran atau laju aliran yang tidak konsisten. Nosel yang tersumbat dapat menyebabkan distribusi yang tidak merata, sementara tekanan udara yang tidak stabil dalam sistem pneumatik dapat mengakibatkan langkah piston yang bervariasi dan, oleh karena itu, volume pengisian yang tidak konsisten. Lebih jauh lagi, kesalahan dalam kalibrasi sistem kontrol, seperti Programmable Logic Controller (PLC) dan sensor, dapat menyebabkan ketidakakuratan sistematis.

● Berbusa dan Terperangkapnya Udara: Untuk banyak minuman, terutama minuman berkarbonasi atau yang diaduk selama proses, pembentukan busa merupakan tantangan yang signifikan. Busa dan kantong udara yang terperangkap menggantikan cairan dalam wadah, yang menyebabkan kurangnya isi setelah produk mengendap. Hal ini tidak hanya menipu pelanggan tetapi juga menciptakan tampilan yang tidak konsisten di rak.

Biaya Tinggi Ketidakakuratan: Melampaui Produk yang Tertumpah

Konsekuensi dari tingkat pengisian yang tidak konsisten meluas hingga melampaui jalur produksi.

● Kerugian Finansial dari Pemberian Produk Secara Gratis: Pengisian berlebih yang terus-menerus akan menguras keuangan secara langsung. Meskipun satu botol yang diisi berlebih mungkin tampak tidak signifikan, kehilangan produk secara kumulatif selama ribuan atau jutaan unit dapat berdampak besar pada laba bersih, terutama untuk produk bernilai tinggi seperti minuman beralkohol premium atau jus perasan dingin.

● Erosi Kepercayaan Merek dan Risiko Regulasi: Pengisian yang kurang dari jumlah yang seharusnya bahkan lebih berbahaya. Hal ini dapat memicu keluhan pelanggan, merusak reputasi merek dalam hal kualitas dan keadilan, dan berujung pada tindakan regulasi yang serius, termasuk denda yang besar dan penarikan kembali produk yang diwajibkan. Di mata konsumen, konsistensi identik dengan kualitas; botol yang setengah kosong adalah janji yang diingkari.

Tantangan akurasi pengisian bukanlah masalah statis dengan perbaikan satu kali. Ini adalah variabel dinamis yang harus dikelola secara aktif. Mesin yang tampaknya "berjalan tidak beraturan" dan memerlukan kalibrasi ulang yang konstan mungkin bukan akar penyebab masalah. Sebaliknya, ketidakkonsistenannya bisa jadi merupakan gejala masalah hulu, seperti kontrol suhu yang buruk dalam tangki pencampur yang memengaruhi viskositas produk. Ini mengungkap kebenaran yang lebih dalam: memecahkan akurasi pengisian memerlukan pandangan holistik dari seluruh lini produksi. Solusi yang paling efektif melibatkan mesin pengisian minuman cukup pintar untuk mengimbangi variasi ini atau sistem terpadu di mana data proses hulu menginformasikan dan menyesuaikan parameter pengisian hilir.

Respons Rekayasa: Penyelaman Mendalam ke Teknologi Pengisian Presisi

Untuk mengatasi tantangan ketidakakuratan, para teknisi telah mengembangkan serangkaian teknologi pengisian yang canggih. Masing-masing beroperasi berdasarkan prinsip ilmiah yang berbeda, menawarkan serangkaian keunggulan unik yang disesuaikan dengan jenis minuman dan tujuan produksi tertentu. Memilih Mesin Pengisian yang tepat untuk Minuman merupakan keputusan strategis yang secara langsung memengaruhi kualitas produk dan efisiensi operasional.

Untuk Presisi Volumetrik Mutlak: Pengisi Piston Servo

Untuk produk yang volume yang tepat sangat penting, pengisi piston yang digerakkan servo melambangkan puncak akurasi.

● Prinsip Kerja: Teknologi ini menggunakan mekanisme perpindahan positif. Piston ditarik ke dalam silinder yang dibuat dengan mesin presisi, menyedot volume produk yang tepat. Piston kemudian memanjang, memindahkan cairan tersebut secara positif melalui nosel dan ke dalam wadah.

● Revolusi Servo: Saat lebih tua pengisi piston mengandalkan penggerak pneumatik atau mekanis yang rentan terhadap fluktuasi tekanan udara, mesin modern menggunakan motor servo. Motor servo, yang dikontrol oleh PLC, memungkinkan perintah yang tepat dan dapat diprogram atas panjang dan kecepatan langkah piston. Hal ini memungkinkan operator untuk membuat "profil pengisian", misalnya, memulai pengisian dengan cepat dan kemudian memperlambat saat wadah hampir penuh untuk mencegah percikan atau busa.

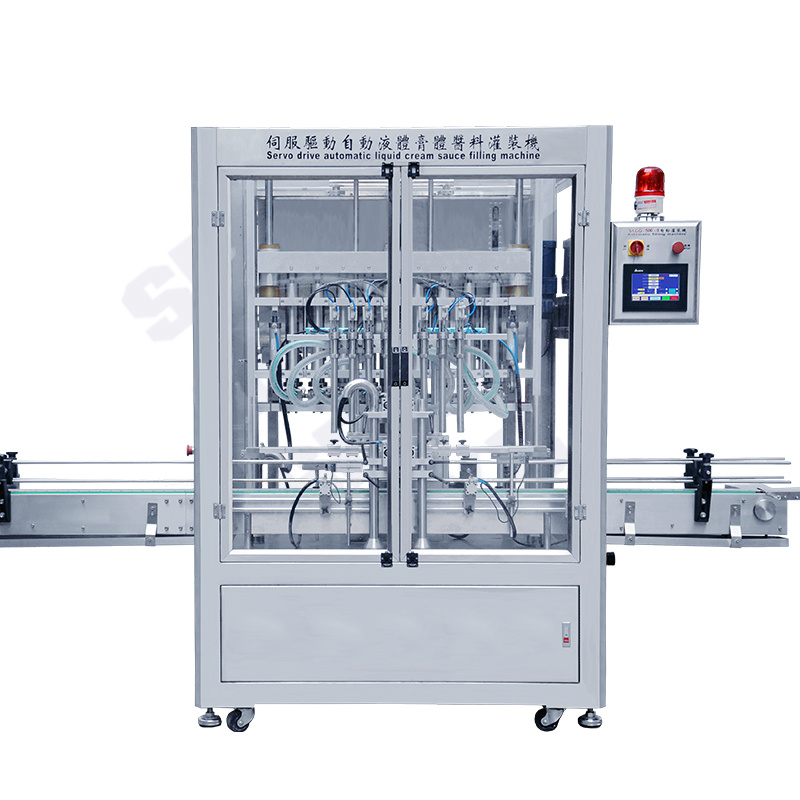

● Manfaat: Hasilnya adalah akurasi yang luar biasa, sering kali mencapai toleransi ±0,25% atau lebih baik, dengan pengulangan yang luar biasa dari satu siklus ke siklus berikutnya. Presisi ini meminimalkan pemborosan produk dan membuat pengisi piston servo sangat serbaguna, mampu menangani segala hal mulai dari cairan encer hingga pasta kental, saus, dan bahkan produk yang mengandung partikel lunak. Contoh utama adalah mesin pengisi piston servo drive multi-head otomatis seri XBGG dari SFXB (Xueba Pack), yang memanfaatkan teknologi servo ini dan konstruksi baja tahan karat 316L yang higienis untuk menyediakan pengisian serbaguna dan akurasi tinggi untuk saus dan cairan.

|

| Mesin pengisian piston servo drive multi-kepala otomatis seri XBGG |

Untuk Akurasi Terbaik dengan Produk Bernilai Tinggi: Pengisi Berat Bersih

Ketika biaya produk tinggi atau kepadatannya bervariasi, teknologi pengisian berat bersih menawarkan perlindungan terbaik terhadap pemborosan produk.

● Prinsip Kerja: Alih-alih mengukur volume, pengisi berat bersih mengukur berat. Setiap wadah kosong pertama-tama diletakkan pada timbangan presisi tinggi, atau sel beban, dan berat kosongnya (tara) dicatat. Mesin kemudian mengisi wadah hingga berat target yang telah diprogram tercapai.

● Keunggulan Utama: Kekuatan utama metode ini adalah kekebalannya terhadap variasi karakteristik produk. Karena metode ini mengukur massa secara langsung, metode ini tidak terpengaruh oleh perubahan suhu, kepadatan, viskositas, atau aerasi produk. Hal ini menjadikannya metode yang paling akurat dan andal untuk produk bernilai tinggi atau tidak konsisten, menjamin bahwa setiap kemasan berisi berat produk yang dijual.

● Fitur Cerdas: Sistem berat bersih yang canggih memiliki fitur umpan balik yang secara otomatis menyesuaikan jumlah produk yang "sedang dalam perjalanan" (cairan antara nosel dan permukaan wadah) untuk lebih meningkatkan akurasi. Sistem ini juga dapat menolak wadah yang tidak sesuai toleransi sebelum pengisian dimulai, mencegah pemborosan, dan dapat menyediakan data statistik terperinci untuk setiap siklus pengisian, yang sangat berharga untuk pengendalian mutu.

|

| Mesin pengisian cairan otomatis penimbangan seri XBCZ |

Untuk Pengisian Higienis dan Perawatan Rendah: Pengisi Flowmeter Magnetik

Untuk banyak minuman berbahan dasar air, pengisi flowmeter magnetik memberikan kombinasi elegan antara akurasi dan kebersihan yang unggul.

● Prinsip Kerja: Teknologi ini didasarkan pada Hukum Induksi Elektromagnetik Faraday. Saat cairan konduktif listrik mengalir melalui medan magnet yang dihasilkan oleh pengisi, cairan tersebut akan menghasilkan tegangan. Tegangan ini berbanding lurus dengan kecepatan cairan. Sensor mengukur tegangan ini, dan pemancar langsung mengubahnya menjadi laju aliran volumetrik yang tepat, memutus aliran saat volume target tercapai.

● Keuntungan Utama: Manfaat yang paling signifikan adalah desainnya yang non-invasif dan tanpa hambatan. Produk mengalir melalui pipa yang halus tanpa bagian yang bergerak, piston, atau segel di jalur produk. Hal ini membuat sistem ini sangat higienis, mudah dibersihkan menggunakan metode Clean-in-Place (CIP), dan sangat rendah perawatannya.

● Keterbatasan: Teknologi ini hanya cocok untuk cairan yang bersifat konduktif secara elektrik (biasanya dengan konduktivitas lebih dari 5 mikrosiemens per sentimeter, atau 5μS/cm). Ini mencakup sebagian besar jus, teh, dan minuman berbahan dasar air, tetapi tidak termasuk produk seperti minyak atau sirup tertentu yang mengandung gula tinggi.

Pemilihan teknologi pengisian bukanlah hal yang sembarangan; ini adalah keputusan yang diperhitungkan berdasarkan tantangan khusus yang dihadapi oleh minuman tersebut. Produsen air putih dan konsentrat buah kental bernilai tinggi kemungkinan memerlukan dua teknologi pengisian yang berbeda. mengisi garis untuk beroperasi secara optimal. Hal ini menggarisbawahi pentingnya bermitra dengan produsen mesin pengemasan Tiongkok yang menawarkan portofolio beragam dan keahlian untuk memandu klien ke solusi yang tepat untuk kebutuhan bisnis unik mereka.

| Kategori Minuman | Tantangan Utama | Teknologi Pengisian yang Direkomendasikan | Alasan Teknis |

| Minuman Ringan Berkarbonasi, Bir | Kehilangan Karbonasi, Berbusa | Pengisi Tekanan Balik | Menyamakan tekanan dalam wadah dan tangki pengisian, mencegah CO2 keluar dari larutan sesuai dengan Hukum Henry. |

| Air Putih, Jus Cair | Kecepatan, Efisiensi Biaya, Daya Tarik di Rak | Gravitasi / Pengisi Luapan | Mekanisme sederhana dan berkecepatan tinggi yang ideal untuk cairan dengan viskositas rendah. Mengisi hingga tingkat yang konsisten untuk tampilan visual yang sangat baik. |

| Jus Pulp, Saus, Krim | Partikel, Viskositas Tinggi | Pengisi Piston Servo | Perpindahan positif memberikan gaya yang dibutuhkan untuk memindahkan produk kental dan partikulat secara akurat. Kontrol servo memungkinkan penyesuaian volume dan kecepatan yang tepat. |

| Sirup Bernilai Tinggi, Minuman Beralkohol, Minyak Goreng | Akurasi Ekstrim, Hadiah Produk | Pengisi Berat Bersih | Mengisi dengan berat yang tepat, menghilangkan ketidakakuratan akibat variasi kepadatan/suhu dan meminimalkan pemborosan produk yang mahal. |

| Susu, Minuman Berbasis Tanaman, Teh | Kerusakan Mikroba, Umur Simpan | Sistem Pengisian Aseptik | Mensterilkan produk dan kemasan secara terpisah untuk menciptakan produk yang tahan lama tanpa bahan pengawet, memenuhi tuntutan “label bersih”. |

Mengelola Integritas Produk: Solusi untuk Minuman Ringan dan Berkarbonasi

Selain hanya mengeluarkan volume yang benar, mesin pengisian minuman harus melindungi kualitas bawaan produk. Bagi banyak minuman populer, ini berarti mengelola keseimbangan karbonasi yang rumit dan mencegah pembentukan busa, yang dapat menurunkan kualitas dan akurasi.

Pertarungan Melawan Busa: Menjaga Kualitas Produk dan Akurasi Pengisian

Busa merupakan musuh dari operasi pengisian yang efisien dan berkualitas tinggi. Disebabkan oleh pengadukan cairan dan pelepasan gas terlarut atau terperangkap, busa menyebabkan pengisian yang tidak akurat dan rendah, tumpahan produk, dan peningkatan oksigen terlarut, yang dapat berdampak negatif pada rasa dan masa simpan minuman. Dua solusi rekayasa utama secara langsung mengatasi masalah ini:

● Solusi Pengisian Bawah-Atas: Teknik ini merupakan metode sederhana namun sangat efektif untuk meminimalkan turbulensi. Nozel khusus pada mesin pengisian untuk botol turun ke dasar wadah sebelum pengeluaran dimulai. Saat cairan mengisi wadah, nosel naik pada kecepatan yang terkontrol dan dapat disesuaikan, selalu menjaga saluran keluar terendam tepat di bawah permukaan cairan. Pengisian di bawah permukaan yang lembut ini secara drastis mengurangi percikan dan pengadukan, sehingga mencegah terbentuknya busa sejak awal.

● Solusi Pengisian Meluap: Digunakan dalam aplikasi pengisian hingga level di mana tampilan kosmetik yang konsisten di rak sangat penting, pengisi luapan menawarkan pendekatan lain. Mesin ini menggunakan nosel khusus yang menciptakan segel pada bukaan wadah. Mesin ini mengisi wadah hingga cairan mencapai port luapan di nosel. Produk berlebih dan busa yang terbentuk kemudian didorong keluar melalui port pengembalian ini dan kembali ke tangki penampung, memastikan setiap botol memiliki level pengisian yang sangat seragam dan bebas busa.

Menjaga Buih: Ilmu Pengisian Tekanan Balik

Untuk minuman berkarbonasi seperti minuman ringan, bir, dan air soda, menjaga kadar karbon dioksida (CO2) yang terlarut sangat penting bagi konsumen. Hal ini memerlukan teknologi khusus yang dikenal sebagai pengisian tekanan balik.

● Sains: Proses ini diatur oleh prinsip kimia yang dikenal sebagai Hukum Henry, yang menyatakan bahwa jumlah gas yang dapat tetap terlarut dalam cairan berbanding lurus dengan tekanan gas tersebut di atas permukaan cairan. Ketika kaleng soda dibuka, penurunan tekanan yang tiba-tiba ke tingkat atmosfer menyebabkan CO2 yang terlarut keluar dengan cepat dari larutan, sehingga menghasilkan bunyi mendesis dan berbusa yang khas. Pengisian dengan tekanan balik bekerja dengan mencegah penurunan tekanan ini terjadi selama proses pengisian.

● Proses: Mesin pengisian tekanan balik untuk kaleng atau botol mengikuti urutan yang tepat:

1. Tekanan: Wadah kosong terlebih dahulu disegel dan diberi tekanan dengan gas CO2 hingga tekanannya sama dengan atau sedikit lebih tinggi daripada tekanan minuman berkarbonasi dalam tangki pengisian utama.

2. Pengisian Lembut: Dengan tekanan yang seimbang, katup pengisian cairan terbuka. Minuman mengalir dengan lembut ke dalam wadah melalui gravitasi atau tekanan ringan, tanpa turbulensi atau perbedaan tekanan yang signifikan. Hal ini menjaga CO2 terlarut dengan aman dalam cairan.

3. Mengendus: Setelah pengisian selesai, tekanan di ruang atas wadah dilepaskan secara hati-hati dan perlahan (proses ini disebut "snifting") sebelum wadah dipindahkan ke penutup atau mesin penjahit.

● Faktor Kunci Keberhasilan: Untuk memaksimalkan retensi karbonasi, dua faktor sangat penting: menjaga suhu produk yang sangat rendah (karena cairan dingin menahan lebih banyak gas terlarut) dan memastikan kontrol tekanan yang stabil dan tepat di seluruh lini.

Mengelola busa dan karbonasi secara efektif memerlukan pendekatan tingkat sistem. Ini adalah latihan dalam mengelola energi—kinetik, termal, dan tekanan—produk di seluruh lini. Instalasi yang berhasil bergantung pada pengoptimalan semua faktor ini, bukan hanya pemilihan satu perangkat keras.

Keharusan Aseptik: Menjamin Keamanan untuk Produk Sensitif

Bagi pasar minuman yang sadar kesehatan yang terus berkembang—seperti susu dan susu nabati, jus alami, dan teh fungsional—mencapai masa simpan yang panjang tanpa bergantung pada bahan pengawet adalah tujuan utamanya. Ini adalah ranah pemrosesan aseptik, metode paling canggih dan higienis untuk kemasan minuman.

Tantangan Minuman Sensitif

Minuman yang sensitif didefinisikan berdasarkan kerentanannya terhadap pembusukan mikroba. Minuman tersebut biasanya memiliki pH asam rendah atau netral, yang menciptakan lingkungan yang subur bagi bakteri, ragi, dan jamur untuk tumbuh. Metode pengawetan tradisional seperti pengisian panas, yang melibatkan pengisian produk pada suhu tinggi (misalnya, 85−95∘C) untuk mensterilkan kemasan, dapat berhasil tetapi sering kali mengorbankan rasa, warna, dan nilai gizi produk yang lembut.

Sistem Pengisian Aseptik: Sebuah Paradigma Sterilitas

Sistem pengisian aseptik mengatasi tantangan ini dengan mengubah proses secara mendasar. Sistem ini dibangun di atas tiga pilar sterilitas yang tak tergoyahkan:

1.Sterilisasi Produk: Minuman cair disterilkan secara terpisah sebelum memasuki area pengisian. Proses ini biasanya dilakukan menggunakan proses Ultra-High Temperature (UHT), di mana produk dipanaskan hingga suhu yang sangat tinggi (misalnya, di atas 135∘C) hanya selama beberapa detik dan kemudian didinginkan dengan cepat. Perlakuan termal yang singkat dan intensif ini secara efektif membunuh mikroorganisme sekaligus mempertahankan kualitas sensorik dan nutrisi produk jauh lebih baik daripada pemanasan yang berkepanjangan.

2.Sterilisasi Kemasan: Secara paralel, bahan kemasan—baik botol PET, karton, atau kantong—disterilkan sebelum diisi. Hal ini biasanya dilakukan dengan menggunakan sterilan kimia seperti hidrogen peroksida (H2O2) yang diuapkan atau asam perasetat, diikuti dengan pengeringan udara steril.

3. Lingkungan Pengisian Steril: Produk yang disterilkan kemudian diisi ke dalam wadah yang disterilkan di dalam lingkungan yang sangat terkontrol dan steril (isolator mikrobiologi atau ruang bersih). Lingkungan ini dijaga di bawah tekanan positif dengan udara yang disaring HEPA untuk mencegah kemungkinan kontaminasi ulang dari atmosfer sekitar. Wadah kemudian ditutup rapat di dalam zona steril ini.

Hasilnya adalah produk yang steril secara komersial dan tahan lama yang tidak memerlukan pendinginan dan pengawet, sehingga memenuhi permintaan konsumen akan produk "label bersih". Lini aseptik bukan sekadar mesin, tetapi proses yang lengkap dan tervalidasi. Lini ini mengharuskan setiap komponen dalam jalur produk setelah sterilisator UHT—semua pipa, katup, dan pengisi itu sendiri—dirancang untuk sterilisasi dan dijaga dalam keadaan steril. Setiap pelanggaran dalam rantai sterilisasi ini membahayakan seluruh batch produksi. Hal ini meningkatkan hubungan antara produsen dan pemasok peralatan menjadi kemitraan sejati, yang dibangun di atas keahlian mikrobiologi dan teknik yang mendalam.

Optimalisasi Lini Holistik: Efisiensi yang Melampaui Satu Mesin

Efisiensi produksi yang sesungguhnya tidak ditemukan dalam kecepatan puncak satu mesin, tetapi dalam kinerja seluruh lini produksi yang lancar, terpadu, dan tanpa gangguan. Hal ini memerlukan fokus untuk meminimalkan segala bentuk waktu henti dan memaksimalkan fleksibilitas seluruh sistem pengisian minuman.

Tantangan Downtime: Menaklukkan Pergantian dan Variasi Kontainer

Di pasar saat ini, mengisi garis haruslah bunglon, yang mampu beradaptasi dengan berbagai macam bahan wadah (mesin pengisi untuk botol PET, gelas, mesin pengisi untuk kaleng), bentuk, dan ukuran. Kebutuhan akan pergantian produk yang sering ini merupakan sumber utama waktu henti. Solusinya terletak pada prinsip Quick Changeover, yang juga dikenal sebagai Single-Minute Exchange of Die (SMED).

● Filosofi SMED: SMED adalah metodologi lean manufacturing yang berfokus pada pengurangan waktu penyiapan peralatan secara sistematis. Prinsip intinya adalah membedakan antara aktivitas penyiapan "internal" (aktivitas yang hanya dapat dilakukan saat mesin berhenti) dan aktivitas penyiapan "eksternal" (aktivitas yang dapat disiapkan saat mesin masih menjalankan batch sebelumnya). Tujuannya adalah mengubah sebanyak mungkin tugas internal menjadi tugas eksternal. Misalnya, mengambil dan menyiapkan label dan tutup yang benar untuk proses berikutnya adalah tugas eksternal yang harus diselesaikan jauh sebelum lini produksi berhenti.

● Teknologi untuk Pergantian Cepat: Modern peralatan pengemasan makanan dirancang dengan mempertimbangkan SMED. Fitur yang memungkinkan penggantian cepat meliputi komponen tanpa alat seperti klem pelepas cepat dan kenop yang dikencangkan dengan tangan, komponen penggantian berkode warna, panduan pengukuran digital pada HMI, dan penyesuaian ketinggian daya otomatis untuk rel dan kepala pengisian. Inovasi ini menggantikan penyesuaian manual yang lambat dengan prosedur yang cepat, dapat diulang, dan bebas kesalahan.

Kekuatan Integrasi: Sistem Rotary dan Monoblock

Tata letak fisik dan integrasi mesin juga memainkan peran penting dalam efisiensi lini keseluruhan.

● Pengisi Linear vs. Pengisi Rotary: Mesin pengisian linier memproses kontainer dalam garis lurus, menghentikan dan menyalakannya di bawah setiap stasiun. Mesin ini sering kali fleksibel dan hemat biaya untuk operasi skala kecil. Sebaliknya, mesin pengisian putar menangani kontainer pada korsel yang berputar terus-menerus. Gerakan terus-menerus ini menghilangkan inefisiensi mulai-berhenti dari pengindeksan linier, sehingga menjadikannya ideal untuk produksi berkecepatan tinggi dan bervolume tinggi.

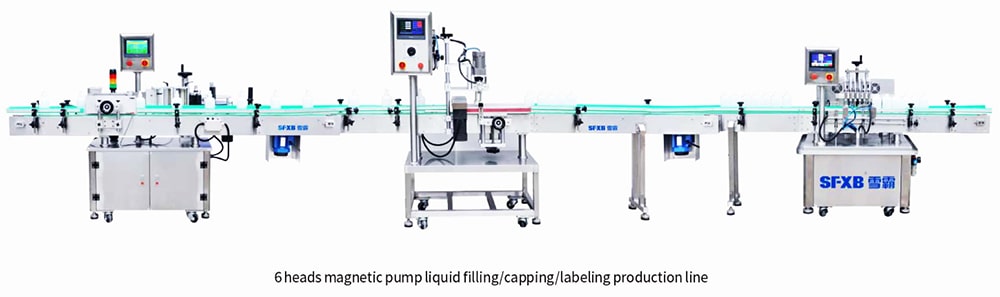

● Keunggulan Monoblock: Sistem monoblok merupakan tingkat integrasi tertinggi. Sistem ini menggabungkan beberapa fungsi pengemasan—seperti pembilasan botol, pengisian, dan penutupan botol—ke dalam satu rangka atau sasis yang tersinkronisasi, sering kali menggunakan sistem roda bintang untuk pemindahan kontainer. Pendekatan ini menawarkan keuntungan yang sangat besar dibandingkan dengan serangkaian mesin yang terpisah dan berdiri sendiri. Sistem ini secara drastis mengurangi jejak pabrik, menghilangkan kebutuhan akan sistem konveyor yang panjang dan rumit, menyederhanakan kontrol dan sinkronisasi jalur, serta mengurangi jumlah operator yang dibutuhkan. Dengan menghilangkan potensi kemacetan antarmesin, sistem monoblok sering kali mencapai kecepatan, keandalan, dan efisiensi yang lebih tinggi secara keseluruhan. Produsen seperti SFXB (Xueba Pack) mengkhususkan diri dalam jalur produksi otomatis terintegrasi ini, yang menunjukkan kemampuan untuk memberikan solusi holistik dan efisiensi tinggi ini.

Evolusi industri dari mesin mandiri ke monoblok terintegrasi mencerminkan pergeseran fokus strategis dari harga pembelian awal peralatan ke Total Biaya Kepemilikan (TCO). Meskipun monoblok mungkin memiliki biaya awal yang lebih tinggi, penghematannya dalam hal ruang lantai, tenaga kerja, energi, dan peningkatan Efektivitas Peralatan Keseluruhan (OEE) menghasilkan biaya per unit yang lebih rendah yang diproduksi selama masa pakai aset, yang merupakan metrik yang benar-benar penting.

Mendesain untuk Daya Tahan dan Kebersihan

A mesin pengisian minuman adalah aset jangka panjang yang harus beroperasi dengan andal di lingkungan yang menuntut. Desainnya harus memastikan tidak hanya kinerja tetapi juga keamanan pangan mutlak dan kemampuan untuk bertahan terhadap protokol pembersihan yang ketat setiap hari.

Dasar Keamanan Pangan: Prinsip Desain Higienis

Desain higienis adalah serangkaian prinsip yang diterapkan pada konstruksi peralatan untuk memastikan peralatan dapat dibersihkan secara efektif hingga ke tingkat mikrobiologis, mencegah tempat berlindung dan pertumbuhan patogen. Prinsip-prinsip utama meliputi:

● Permukaan yang Dapat Dibersihkan: Semua permukaan yang bersentuhan dengan produk harus sangat halus (kekasaran permukaan, atau Ra, kurang dari 0,8 mikrometer merupakan standar umum), tidak berpori, dan bebas dari retakan, lubang, atau celah tempat mikroba dapat bersembunyi.

● Bahan yang Kompatibel: Pemilihan material sangat penting. Baja tahan karat tipe 316L lebih disukai untuk komponen yang bersentuhan dengan produk karena ketahanannya yang lebih baik terhadap korosi dari produk asam dan bahan kimia pembersih yang keras, dibandingkan dengan jenis 304 yang lebih umum. Semua polimer, gasket, dan segel harus disetujui FDA untuk kontak dengan makanan.

● Desain Pengurasan Sendiri: Peralatan harus dirancang agar dapat mengalirkan air sendiri untuk mencegah terkumpulnya cairan. Hal ini dicapai melalui permukaan yang miring (bagian atas yang miring 30 derajat merupakan hal yang umum pada penutup), sudut yang membulat, bukan sudut yang tajam, dan penghapusan tepian horizontal.

● Lubang tertutup rapat: Area berongga, seperti rangka tabung atau rol penyangga, merupakan risiko kontaminasi yang signifikan. Dalam desain higienis, area ini dihilangkan demi konstruksi yang kokoh atau ditutup secara permanen dan kedap udara dengan las terus-menerus untuk memastikan tidak ada produk atau uap air yang dapat menembusnya.

Efisiensi Kebersihan: Sistem Pembersihan di Tempat (CIP) Otomatis

Sistem Clean-in-Place (CIP) adalah proses otomatis yang membersihkan permukaan bagian dalam jalur pengisian tanpa perlu pembongkaran, sehingga menghemat banyak waktu dan tenaga kerja. Efektivitas setiap siklus CIP bergantung pada kontrol yang tepat dari empat faktor:

Waktu, Tindakan (kekuatan mekanik dari turbulensi fluida), Konsentrasi kimia, Dan SuhuSistem CIP yang dirancang dengan baik, sering kali terintegrasi dengan mesin pengisian minuman, mengoptimalkan variabel-variabel ini untuk memastikan pembersihan yang tervalidasi dan dapat diulang setiap saat. Penting juga untuk membedakan antara CIP, yang dirancang untuk menghilangkan residu produk fisik (tanah), dan Sanitize-in-Place (SIP), yang menggunakan pembersih untuk membunuh mikroorganisme yang tersisa pada permukaan yang bersih.

Desain higienis dan CIP saling terkait erat. Mesin dengan desain higienis yang buruk—dengan kaki yang mati, celah, atau drainase yang buruk—tidak dapat dibersihkan secara efektif oleh sistem CIP otomatis. Hal ini memaksa operator untuk mengimbanginya dengan waktu pencucian yang lebih lama, konsentrasi bahan kimia yang lebih tinggi, atau suhu yang lebih tinggi, yang semuanya meningkatkan biaya pengoperasian dan memperpanjang waktu henti. Oleh karena itu, investasi awal pada peralatan dengan desain higienis yang unggul memberikan hasil langsung dan berkelanjutan melalui siklus pembersihan yang lebih cepat, lebih efisien, dan lebih andal.

Kesimpulan: Lini Pengisian Anda Adalah Aset Strategis

Menavigasi kompleksitas industri minuman modern memerlukan lebih dari sekadar mesin fungsional; hal ini menuntut solusi strategis. Tantangan akurasi isi, integritas produk, pembusaan, karbonasi, dan keamanan mikroba bukanlah rintangan yang berdiri sendiri, melainkan aspek yang saling berhubungan dari satu tujuan utama: untuk memberikan produk yang aman, bermutu tinggi, dan menguntungkan bagi konsumen.

Mengatasi tantangan ini memerlukan pendekatan holistik yang memandang lini pengisian bukan sebagai kumpulan komponen individual, tetapi sebagai sistem tunggal yang terintegrasi. Solusinya dimulai dengan memilih teknologi pengisian inti yang tepat—baik itu servo piston, net-weight, atau counter-pressure—untuk portofolio produk tertentu. Solusi ini diperluas dengan merangkul teknologi yang meningkatkan fleksibilitas dan meminimalkan waktu henti, seperti desain pergantian cepat dan sistem monoblok terintegrasi. Solusi ini didasarkan pada prinsip desain higienis dan pembersihan otomatis yang tidak dapat dinegosiasikan yang melindungi produk dan merek.

Pada akhirnya, hak mesin pengisian minuman merupakan aset strategis. Memilih mitra manufaktur sama pentingnya dengan memilih mesin itu sendiri. Keberhasilan bergantung pada kolaborasi dengan pemasok yang memiliki kemampuan R&D mendalam, komitmen nyata terhadap rekayasa higienis, fleksibilitas untuk menyediakan solusi yang disesuaikan dan terintegrasi, dan dedikasi untuk menawarkan dukungan yang kuat untuk seluruh siklus hidup peralatan. Dengan melakukan investasi strategis yang terinformasi dalam sistem pengisian minuman yang tepat, produsen dapat menaklukkan tantangan saat ini dan membangun operasi yang tangguh, efisien, dan menguntungkan untuk masa depan.

Pertanyaan yang Sering Diajukan (FAQ) tentang Mesin Pengisian Minuman

1.Apa itu mesin pengisian minuman dan mengapa itu penting?

Mesin pengisian minuman adalah sistem otomatis yang digunakan untuk mengisi botol atau wadah dengan minuman cair. Mesin ini penting untuk menjaga kualitas produk, keakuratan, dan memenuhi standar regulasi. Mesin ini membantu mengoptimalkan kecepatan produksi dan mengurangi kesalahan seperti pengisian berlebih atau kurang.

2. Apa saja tantangan umum yang dihadapi dalam proses pengisian minuman?

Tantangan umum meliputi akurasi pengisian, pembentukan busa, integritas produk (terutama untuk minuman berkarbonasi atau minuman yang sensitif), dan waktu henti selama pergantian. Hal ini dapat menyebabkan kerugian finansial, erosi merek, dan masalah kepatuhan.

3.Bagaimana akurasi pengisian berdampak pada produksi minuman?

Ketepatan pengisian sangat penting untuk konsistensi produk, kepuasan pelanggan, dan kepatuhan terhadap peraturan. Pengisian yang tidak akurat dapat menyebabkan pemborosan produk, keluhan pelanggan, dan potensi denda dari badan regulasi karena pengisian kurang atau berlebihan.

4.Teknologi apa yang dapat meningkatkan akurasi pengisian?

Teknologi seperti pengisi piston servo, pengisi berat bersih, dan pengisi flowmeter magnetik dapat meningkatkan akurasi pengisian. Sistem ini memberikan kontrol yang tepat atas proses pengisian, memastikan bahwa volume atau berat yang benar didistribusikan ke setiap wadah.

5. Apa yang menyebabkan timbulnya busa selama proses pengisian dan bagaimana cara mengatasinya?

Pembentukan busa terjadi saat udara terperangkap dalam cairan, yang sering kali disebabkan oleh pengadukan atau minuman berkarbonasi. Untuk mengendalikan pembentukan busa, digunakan teknik seperti pengisian dari bawah ke atas dan pengisian luapan, di mana cairan dikeluarkan dengan lembut, mengurangi turbulensi, dan mencegah pembentukan busa.

6.Apa peran pengisian tekanan balik dalam minuman berkarbonasi?

Pengisian dengan tekanan balik mencegah hilangnya karbonasi dalam minuman seperti minuman ringan atau bir. Dengan mempertahankan tekanan yang sama selama proses pengisian, CO2 yang terlarut tetap berada dalam cairan, sehingga menjaga buih dan kualitas produk.

7.Bagaimana sistem pengisian aseptik membantu mengawetkan minuman sensitif?

Sistem pengisian aseptik mensterilkan produk dan kemasannya sebelum diisi. Hal ini memastikan bahwa produk bebas dari kontaminasi mikroba, sehingga memperpanjang masa simpan tanpa perlu bahan pengawet, yang sangat penting untuk produk susu, minuman nabati, dan jus.

8.Mengapa fleksibilitas pergantian penting dalam lini pengisian minuman?

Produksi minuman saat ini sering kali memerlukan pergantian antara berbagai jenis wadah dan varian produk. Sistem pergantian cepat, seperti Single-Minute Exchange of Die (SMED), meminimalkan waktu henti dan meningkatkan efisiensi dengan mengurangi waktu persiapan.

9.Apa pentingnya desain higienis pada mesin pengisian minuman?

Desain higienis memastikan bahwa mesin mudah dibersihkan, mencegah pertumbuhan dan kontaminasi mikroba. Fitur utamanya meliputi permukaan yang halus dan tidak berpori, material yang disetujui FDA, dan desain yang dapat mengalirkan air sendiri, yang memfasilitasi proses pembersihan yang cepat dan efektif.

10.Bagaimana sistem monoblok terintegrasi meningkatkan efisiensi produksi?

Sistem monoblok memadukan beberapa fungsi (misalnya, pembilasan, pengisian, penutupan) ke dalam satu mesin, sehingga mengurangi ruang lantai, meningkatkan sinkronisasi, dan meningkatkan kecepatan. Sistem ini menyederhanakan operasi, mengurangi hambatan, dan menurunkan biaya operasional dari waktu ke waktu.

| Referensi: | |

| 1. | 《Mesin Pengisian Cairan Otomatis》——Diambil dari:IJERT.ORG |

| 2. | 《Ukuran Pasar Mesin Pengisian Aseptik, Pangsa, Prospek pada tahun 2032》———Diambil dari:Riset Pasar Sekutu |

| 3. | 《Memastikan Kualitas dan Keamanan Pangan pada Makanan dan Minuman yang Diproses dan Dikemas Secara Aseptik》 ——Diambil dari:Majalah Keamanan Pangan |

| 4. | 《Penilaian Siklus Hidup Komparatif Sistem Pengisian Panas dan Pengemasan Aseptik untuk Minuman》——Diambil dari:Jurnal Teknik Pangan |

| 5. | 《Tren dan Peluang Industri Pasar Mesin Pengisian Aseptik hingga 2030》——Diambil dari:Berita Dunia |

Komentar