Dalam lanskap manufaktur yang dinamis saat ini, Pengisian produk cair yang efisien dan akurat merupakan hal yang sangat penting bagi bisnis di berbagai sektor, dari makanan dan minuman hingga farmasi dan kosmetik. Memenuhi permintaan pasar secara sukses memerlukan pemahaman mendalam tentang proses pengisian produk cair dan sistem canggih yang memungkinkannya. Artikel ini membahas secara mendalam tentang dasar-dasar pengisian produk cair, mengeksplorasi prinsip-prinsip inti di balik sistem ini, menguraikan komponen-komponen utamanya, dan menawarkan wawasan tentang pemilihan peralatan pengisian yang tepat untuk kebutuhan spesifik Anda. Tinjauan komprehensif ini akan memberikan dasar yang berharga bagi siapa pun yang terlibat dalam pembuatan, pengemasan, atau pengadaan solusi pengisian cairan.

Memahami Pengisian Produk Cair

Pengisian produk cair adalah proses pemindahan produk cair dari sumber curah ke dalam wadah tersendiri, seperti botol, kaleng, atau kantong. Proses ini penting untuk pengemasan dan penyiapan produk untuk distribusi dan konsumsi. Efisiensi dan keakuratan proses ini dapat berdampak signifikan terhadap keseluruhan biaya produksi, kualitas produk, dan kepuasan konsumen.

Pentingnya Pengisian Produk Cair yang Efisien

Proses pengisian produk cair ke dalam wadah secara tepat dan konsisten bukanlah hal yang mudah. Proses ini memerlukan keseimbangan yang cermat antara kecepatan, keakuratan, dan kebersihan. Proses pengisian yang tidak efisien dapat menyebabkan serangkaian konsekuensi negatif, termasuk:

Limbah Produk: Pengisian yang berlebihan menyebabkan hilangnya produk secara langsung dan berdampak pada profitabilitas.

Tingkat Pengisian Tidak Konsisten: Variasi dalam tingkat pengisian merusak persepsi merek dan berpotensi menimbulkan masalah hukum terkait kuantitas yang salah disajikan.

Kontaminasi: Penyegelan yang tidak tepat atau peralatan yang tidak higienis dapat mengontaminasi produk, menimbulkan risiko kesehatan yang serius dan mengakibatkan penarikan kembali produk yang mahal.

Kecepatan Produksi Lambat: Kendala dalam proses pengisian dapat mengurangi hasil produksi keseluruhan secara signifikan, sehingga menghambat kemampuan memenuhi permintaan pasar.

Peningkatan Biaya Tenaga Kerja: Proses pengisian manual atau semi-otomatis membutuhkan banyak tenaga kerja dan meningkatkan biaya operasional.

Oleh karena itu, berinvestasi dalam peralatan pengisian yang canggih dan terawat baik sangat penting untuk mengoptimalkan efisiensi produksi, meminimalkan limbah, memastikan integritas produk, dan pada akhirnya, meningkatkan profitabilitas.

Dasar-Dasar Pengisian Produk Cair: Prinsip Inti

Pada intinya, pengisian produk cair bergantung pada prinsip dasar fisika dan teknik. Memahami prinsip-prinsip ini penting untuk memilih peralatan yang tepat dan mengoptimalkan kinerjanya. Berikut ini beberapa konsep utama:

Volume vs. Pengisian Level: Dua metode utama pengisian cairan didasarkan pada pengendalian volume atau level cairan dalam wadah. Pengisian volume mengeluarkan jumlah cairan yang tepat, sementara pengisian level bertujuan untuk ketinggian pengisian yang konsisten, terlepas dari sedikit variasi dalam volume wadah. Pengisian volume umumnya lebih disukai untuk produk yang dijual berdasarkan berat atau volume, sementara pengisian level sering dipilih untuk tujuan estetika, memastikan tampilan yang seragam di rak.

Pengisian Gravitasi: Ini adalah salah satu metode yang paling sederhana dan paling hemat biaya. Cairan mengalir ke dalam wadah secara gravitasi dari tangki di atas. Pengisian secara gravitasi cocok untuk cairan yang mengalir bebas dan berviskositas rendah.

Pengisian Tekanan: Metode ini menggunakan udara atau gas bertekanan untuk memasukkan cairan ke dalam wadah. Metode ini efektif untuk mengisi cairan kental atau berbusa dan sering digunakan untuk minuman berkarbonasi.

Pengisian Vakum: Teknik ini menggunakan vakum untuk menarik cairan ke dalam wadah, menghilangkan kantong udara, dan mencegah degradasi produk. Teknik ini sangat cocok untuk cairan yang mudah pecah atau sensitif terhadap oksigen.

Pengisian Piston: Pengisi piston menggunakan mekanisme piston dan silinder untuk menarik cairan ke dalam silinder dan kemudian menyalurkannya ke dalam wadah. Pengisi piston dikenal karena akurasinya yang tinggi dan cocok untuk berbagai viskositas cairan.

Pengisian Pompa: Berbagai jenis pompa, seperti pompa rotary lobe, pompa roda gigi, atau pompa sentrifugal, dapat digunakan untuk mengalirkan cairan ke kepala pengisian. Pengisian dengan pompa menawarkan fleksibilitas dan sering digunakan untuk aplikasi bervolume tinggi.

Berat Bersih Isi: Metode canggih ini menimbang wadah sebelum dan sesudah pengisian, memastikan jumlah pengisian yang tepat berdasarkan berat, bukan volume. Metode ini ideal untuk produk bernilai tinggi yang mengutamakan akurasi.

Komponen Sistem Pengisian Produk Cair Canggih

Sistem pengisian produk cair modern merupakan mesin yang kompleks dan terintegrasi yang terdiri dari berbagai komponen yang bekerja secara harmonis. Memahami fungsi setiap komponen sangat penting untuk perawatan, pemecahan masalah, dan pengoptimalan sistem. Komponen utama meliputi:

Sistem Pemberian Makanan: Sistem pemasukan bertanggung jawab untuk mengirimkan kontainer kosong ke mesin pengisian. Sistem ini dapat mencakup konveyor, pengurai, dan pengarah. Pemasukan yang efisien memastikan pasokan kontainer yang berkelanjutan tanpa hambatan.

Kepala Pengisian: Ini adalah inti dari sistem pengisian, yang bertanggung jawab untuk menuangkan cairan ke dalam wadah. Jumlah dan jenis kepala pengisian menentukan kecepatan dan akurasi pengisian mesin. Berbagai jenis kepala pengisian dirancang untuk jenis cairan dan metode pengisian tertentu.

Nozel: Nosel merupakan titik kontak terakhir antara kepala pengisian dan wadah. Nosel dirancang untuk mengalirkan cairan dengan lancar dan akurat, meminimalkan percikan dan busa. Desain nosel sangat penting untuk mencegah kontaminasi produk dan memastikan pengisian yang bersih.

Pompa & Katup: Pompa digunakan untuk memindahkan cairan dari tangki suplai ke kepala pengisian. Katup mengontrol aliran cairan dan memastikan pengeluaran yang tepat. Jenis pompa dan katup yang digunakan bergantung pada viskositas cairan, kebutuhan tekanan, dan kecepatan pengisian yang diinginkan.

Sistem Kontrol: Sistem kontrol merupakan "otak" dari mesin pengisian. Sistem ini memantau dan mengendalikan semua aspek proses pengisian, termasuk kecepatan pengisian, volume pengisian, dan keamanan mesin. Sistem kontrol modern sering kali menggabungkan pengontrol logika terprogram (PLC) dan antarmuka manusia-mesin (HMI) untuk memudahkan pengoperasian dan pencatatan data.

Sensor dan Mekanisme Umpan Balik: Sensor memantau berbagai parameter, seperti keberadaan kontainer, tingkat pengisian, dan kecepatan mesin. Mekanisme umpan balik digunakan untuk menyesuaikan proses pengisian berdasarkan data sensor, guna memastikan pengisian yang konsisten dan akurat.

Sistem Penutupan dan Penyegelan: Setelah diisi, wadah perlu ditutup atau disegel untuk mencegah kebocoran dan menjaga keutuhan produk. Mesin penutup dapat menggunakan berbagai jenis penutup, seperti tutup ulir, tutup jepret, dan tutup kerut. Mesin penyegel menciptakan segel kedap udara antara wadah dan penutup.

Sistem Pelabelan: Sistem pelabelan menerapkan label pada wadah yang terisi, memberikan informasi produk, merek, dan detail kepatuhan peraturan.

Sistem Pembuangan: Sistem pembuangan mengeluarkan wadah yang telah diisi dan diberi label dari mesin pengisian, biasanya menggunakan konveyor untuk memindahkannya ke tahap pengemasan berikutnya.

Sistem Pembersihan di Tempat (CIP): Menjaga kebersihan merupakan hal terpenting dalam pengisian produk cair. Sistem CIP secara otomatis membersihkan dan mensterilkan mesin pengisian tanpa perlu membongkarnya, sehingga mengurangi waktu henti dan meminimalkan risiko kontaminasi.

|

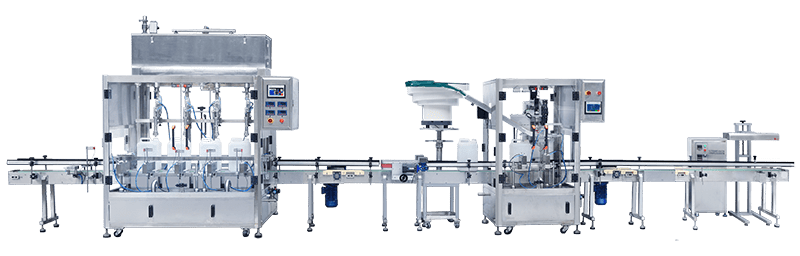

| Lini produksi pengisian/penutupan/penyegelan cairan penimbangan otomatis XBCZ-4/6/8-head |

Memilih Peralatan Pengisian yang Tepat: Faktor yang Perlu Dipertimbangkan

Memilih peralatan pengisian yang tepat merupakan keputusan penting yang memengaruhi efisiensi produksi, kualitas produk, dan profitabilitas Anda secara keseluruhan. Beberapa faktor harus dipertimbangkan dengan saksama:

1. Karakteristik Produk:

Sifat-sifat produk cair berperan penting dalam menentukan jenis peralatan pengisian yang akan digunakan. Karakteristik utama produk yang perlu dipertimbangkan meliputi:

● Viskositas: Cairan yang lebih kental dan lebih kental mungkin memerlukan jenis pompa dan nosel pengisian yang berbeda dibandingkan cairan encer dan berair.

● Kemampuan mengalir: Beberapa cairan mungkin rentan berbusa atau memercik, yang dapat memengaruhi proses pengisian.

● Sensitivitas Suhu: Beberapa cairan mungkin memerlukan pemanasan atau pendinginan selama proses pengisian untuk menjaga konsistensi dan stabilitasnya.

● Persyaratan Sanitasi: Untuk produk tertentu, seperti makanan dan farmasi, peralatan pengisian harus memenuhi standar sanitasi yang ketat.

2.Jenis dan Ukuran Kontainer:

Jenis wadah yang digunakan juga memengaruhi pilihan peralatan pengisian. Wadah yang berbeda memiliki ukuran leher, bentuk, dan persyaratan penutupan yang berbeda, yang harus disesuaikan dengan mesin pengisian.

● Botol: Botol kaca atau plastik merupakan wadah umum untuk cairan. Botol-botol tersebut mungkin memiliki tutup ulir, tutup snap-on, atau tutup gabus.

● Kaleng: Kaleng logam sering digunakan untuk minuman dan cairan lainnya. Kaleng logam biasanya memerlukan peralatan pengisian dan penyegelan khusus.

● Kantong: Kantong fleksibel semakin populer untuk cairan dalam porsi sekali pakai. Kantong ini memerlukan teknologi pengisian dan penyegelan khusus.

|

|

|

3. Volume Produksi:

Skala produksi merupakan faktor penting lainnya dalam memilih peralatan pengisian. Lini produksi bervolume tinggi memerlukan mesin pengisian yang dapat beroperasi pada kecepatan tinggi dan menangani produk dalam jumlah besar secara efisien.

● Produksi Skala Kecil: Untuk ukuran batch kecil atau produksi bervolume rendah, mesin pengisian yang lebih sederhana dan lebih kompak mungkin lebih cocok.

● Produksi Skala Besar: Untuk aplikasi volume tinggi, sistem pengisian otomatis dengan kontrol canggih dan kemampuan kecepatan tinggi diperlukan.

4. Biaya dan Anggaran

Biaya peralatan pengisian merupakan pertimbangan penting bagi sebagian besar produsen. Meskipun sistem pengisian canggih menawarkan banyak manfaat, harganya juga mahal. Penting untuk mengevaluasi total biaya kepemilikan, termasuk harga pembelian awal, biaya perawatan, dan biaya operasional.

● Investasi Awal: Biaya awal untuk pembelian dan pemasangan peralatan pengisian.

● Biaya Pemeliharaan: Biaya suku cadang, tenaga kerja, dan waktu henti untuk pemeliharaan dan perbaikan rutin.

● Biaya Operasional: Biaya energi, bahan habis pakai, dan tenaga kerja yang dibutuhkan untuk mengoperasikan peralatan.

5. Persyaratan Akurasi:

Ketepatan pengisian yang dibutuhkan akan memengaruhi pilihan metode pengisian dan ketepatan sistem kontrol.

6.Persyaratan Sanitasi:

Industri seperti makanan dan minuman, farmasi, dan kosmetik memiliki persyaratan sanitasi yang ketat. Pilih peralatan yang dirancang agar mudah dibersihkan dan disterilkan.

7. Pemeliharaan dan Layanan:

Mengevaluasi ketersediaan suku cadang dan dukungan layanan untuk peralatan yang dipilih.

8. Tingkat Otomatisasi:

Tentukan tingkat otomatisasi yang diinginkan, dengan mempertimbangkan faktor-faktor seperti biaya tenaga kerja dan fleksibilitas produksi.

Pemeliharaan dan Optimalisasi Peralatan Pengisian

Untuk memastikan kinerja dan umur peralatan pengisian yang optimal, perawatan dan pengoptimalan yang teratur sangatlah penting. Berikut ini adalah beberapa praktik terbaik untuk memelihara dan mengoptimalkan sistem pengisian:

1. Perawatan Rutin

● Inspeksi Harian: Lakukan inspeksi visual harian terhadap mesin pengisian dan komponen-komponennya untuk mengidentifikasi tanda-tanda keausan atau kerusakan.

● Pembersihan dan Sanitasi: Bersihkan dan sanitasi mesin pengisian dan komponen-komponennya secara teratur untuk mencegah kontaminasi dan pertumbuhan bakteri.

● Pelumasan: Lumasi bagian yang bergerak sesuai dengan rekomendasi produsen untuk mengurangi keausan.

● Penggantian Filter: Ganti filter dalam sistem pasokan produk secara teratur untuk mencegah partikel masuk ke mesin pengisian.

2. Pemantauan Kinerja

● Kecepatan Produksi: Pantau kecepatan produksi untuk memastikan produksi beroperasi pada kecepatan yang diinginkan.

● Akurasi Pengisian: Periksa akurasi pengisian secara berkala untuk memastikan wadah diisi dengan volume yang benar.

● Pelacakan Waktu Henti: Lacak insiden waktu henti untuk mengidentifikasi masalah yang berulang dan menerapkan tindakan perbaikan.

3. Pelatihan Operator

● Pelatihan Komprehensif: Memberikan operator pelatihan komprehensif tentang pengoperasian, pemeliharaan, dan pemecahan masalah mesin pengisian.

● Prosedur Operasi Standar (SOP): Kembangkan dan ikuti SOP untuk pemeliharaan rutin, permulaan, dan penghentian.

● Peningkatan Berkelanjutan: Dorong operator untuk mengidentifikasi area yang perlu ditingkatkan dan menerapkan perubahan guna mengoptimalkan proses pengisian.

4. Peningkatan dan Perbaikan

● Peningkatan Teknologi: Tetap ikuti perkembangan terbaru dalam teknologi pengisian dan pertimbangkan untuk meningkatkan komponen atau keseluruhan sistem untuk meningkatkan kinerja.

● Kustomisasi: Bekerja sama dengan produsen peralatan untuk menyesuaikan mesin pengisian agar memenuhi kebutuhan produksi tertentu.

● Integrasi: Integrasikan mesin pengisian dengan sistem produksi lainnya, seperti jalur pengemasan dan sistem manajemen gudang, untuk menciptakan alur kerja produksi yang lancar.

Masa Depan Pengisian Produk Cair

Seiring dengan terus berkembangnya teknologi, masa depan pengisian produk cair kemungkinan akan dibentuk oleh beberapa tren yang sedang berkembang. Beberapa tren tersebut meliputi:

1. Otomasi dan Robotika

Otomatisasi sudah memainkan peran penting dalam sistem pengisian modern, tetapi masa depan diperkirakan akan melihat tingkat otomatisasi yang lebih tinggi lagi. Sistem robotik akan menjadi lebih umum, mengambil alih tugas-tugas seperti penanganan kontainer, penutupan, dan pemeriksaan kualitas. Sistem ini akan dilengkapi dengan sensor canggih dan algoritma AI untuk melakukan tugas-tugas dengan presisi dan kecepatan yang lebih tinggi.

2. Manufaktur Cerdas dan Industri 4.0

Konsep Industri 4.0, yang menekankan integrasi sistem siber-fisik, big data, dan Internet of Things (IoT), tengah mengubah lanskap manufaktur. Dalam konteks pengisian cairan, ini berarti bahwa mesin pengisian akan terhubung ke jaringan yang memungkinkan pertukaran data secara real-time, pemeliharaan prediktif, dan perencanaan produksi yang optimal.

3. Keberlanjutan dan Ramah Lingkungan

Seiring meningkatnya kepedulian terhadap lingkungan, produsen menghadapi tekanan yang semakin besar untuk mengadopsi praktik berkelanjutan. Di bidang pengisian cairan, hal ini dapat melibatkan pengembangan solusi pengemasan yang ramah lingkungan, sistem pengisian yang hemat energi, dan strategi pengurangan limbah.

4. Kustomisasi dan Fleksibilitas

Konsumen semakin menuntut produk yang dipersonalisasi, yang mendorong kebutuhan akan fleksibilitas yang lebih besar dalam lini produksi. Sistem pengisian di masa mendatang kemungkinan akan lebih modular dan mudah beradaptasi, yang memungkinkan produsen untuk beralih dengan cepat di antara berbagai produk, jenis wadah, dan kecepatan produksi.

5. Kepatuhan terhadap Peraturan dan Ketertelusuran

Persyaratan regulasi semakin ketat, terutama dalam industri seperti makanan, minuman, dan farmasi. Sistem pengisian di masa mendatang perlu menyertakan fitur ketertelusuran tingkat lanjut, seperti serialisasi dan pelacakan batch, untuk memenuhi regulasi ini dan memastikan keamanan produk.

Kesimpulan

Menguasai dasar-dasar pengisian produk cair sangat penting bagi produsen mana pun yang ingin mengoptimalkan proses produksi mereka dan menghasilkan produk berkualitas tinggi. Dengan memahami prinsip-prinsip inti, mengidentifikasi komponen-komponen utama sistem pengisian canggih, dan mempertimbangkan secara cermat faktor-faktor yang terlibat dalam pemilihan peralatan, bisnis dapat membuat keputusan yang tepat yang mendorong efisiensi, mengurangi limbah, dan memastikan integritas produk. Berinvestasi pada peralatan pengisian yang tepat merupakan investasi untuk masa depan, yang memungkinkan produsen untuk memenuhi permintaan pasar yang terus berkembang dan mempertahankan keunggulan kompetitif. Lebih jauh lagi, bermitra dengan produsen terkemuka seperti SFXB, yang menawarkan solusi dan keahlian yang komprehensif, dapat memberikan dukungan yang diperlukan untuk mencapai kinerja pengisian yang optimal. Pertimbangkan untuk menjelajahi berbagai solusi di https://www.xuebapack.com/ untuk menemukan bagaimana teknologi pengisian canggih dapat merevolusi operasi pengisian produk cair Anda.

| Referensi: | |

| 1. | 《Laporan Pasar Peralatan Pengisian Cairan Global 2025》(Riset Pasar Masa Depan)Diambil dari: Laporan MRFR |

| 2. | 《Dampak Industri 4.0 pada Lini Pengemasan》(Deloitte, 2024) Diambil dari: Wawasan Deloitte |

| 3. | 《Laporan Analisis Ukuran dan Pangsa Pasar Mesin Pengisian, 2030》 Diambil dari: Penelitian Grand View |

| 4. | 《Keberlanjutan Organisasi Pengemasan Dunia (WPO)》 |

Komentar