Introduction

Dans un marché mondial en constante évolution, l'efficacité est la clé de voûte du succès des opérations d'emballage. Sur toute ligne d'emballage, la synergie entre la ligne d'emballage et les systèmes de convoyage est essentielle pour relever des défis tels que la hausse des coûts de main-d'œuvre, les pertes de temps et les problèmes de contrôle qualité. Les tendances modernes en matière d'automatisation permettent non seulement d'augmenter la cadence de production, mais aussi de fiabiliser les processus, garantissant ainsi la compétitivité des entreprises d'équipements d'emballage. Cet article explore comment la combinaison parfaite de lignes d'emballage et de systèmes de convoyage peut améliorer considérablement l'efficacité du flux de travail sur une ligne de production. Nous examinerons les avantages techniques et opérationnels de cette intégration, discuterons d'études de cas illustrant les réussites et examinerons les tendances futures, notamment les pratiques durables qui influencent actuellement le secteur.

Le rôle des systèmes de convoyage dans l'automatisation de l'emballage

Les systèmes de convoyage sont des éléments essentiels de toute ligne de conditionnement moderne. Ils constituent l'épine dorsale du processus d'automatisation, garantissant un passage fluide et efficace des produits d'une étape à l'autre de la chaîne de production. Alors que l'automatisation continue de transformer les industries, le secteur de l'emballage a adopté ces systèmes pour leurs capacités à :

● Augmenter la vitesse : Les bandes transporteuses assurent un flux continu, réduisant les temps d'arrêt entre les opérations et garantissant que les produits se déplacent rapidement à chaque étape.

● Améliorer l'efficacité : En automatisant le transport des marchandises entre différentes stations d’emballage (par exemple, remplissage, scellage et étiquetage), les fabricants peuvent maintenir une production stable et réduire les interventions manuelles.

● Réduire les coûts de main-d’œuvre : L’automatisation minimise le recours à la manipulation manuelle et permet aux entreprises de réaffecter les ressources humaines à des tâches à plus forte valeur ajoutée.

● Minimiser les erreurs : Des opérations mécaniques cohérentes réduisent considérablement le risque d’erreur humaine, améliorant ainsi la qualité du produit.

La transformation induite par l'automatisation est largement corroborée par des études indiquant que les industries investissent de plus en plus dans les technologies d'automatisation pour optimiser leurs opérations de conditionnement. Cette tendance permet non seulement aux entreprises de répondre aux attentes croissantes des consommateurs, mais aussi de tirer parti de la modernisation de leurs lignes de production.

Points d'intégration clés pour les lignes d'emballage et les systèmes de convoyeurs

L'intégration de systèmes de convoyage aux lignes de conditionnement ne se limite pas à relier deux équipements ; elle implique un processus bien orchestré qui améliore la performance globale de la ligne de production. Le couplage de ces systèmes offre des avantages significatifs sur plusieurs points clés :

1. Transfert de produit transparent :

Les systèmes de convoyage garantissent un transfert direct et sans interruption des produits d'une opération à l'autre. Par exemple, une fois la tâche d'une remplisseuse terminée, le produit est immédiatement transféré vers le poste de scellage via un tapis roulant. Ce transfert fluide contribue à réduire les temps morts et à optimiser le rendement.

2. Synchronisation des opérations :

Une intégration efficace nécessite une coordination précise entre la vitesse du système de convoyage et les opérations effectuées sur la ligne de conditionnement. En synchronisant ces vitesses, les fabricants peuvent éviter les goulots d'étranglement lorsqu'un processus prend le pas sur un autre, garantissant ainsi un flux de production stable et continu.

3. Réduction des erreurs aux points critiques :

Les convoyeurs automatisés réduisent les risques d'égarement ou de détérioration des produits. Cette réduction des erreurs est particulièrement cruciale aux points de transition où les produits sont sujets à des erreurs de manipulation humaine, comme lors du déplacement entre différents postes de travail.

4. Sécurité et ergonomie améliorées :

L'intégration minimise l'intervention humaine dans les tâches physiquement exigeantes, comme le déplacement de colis lourds, ce qui améliore non seulement l'efficacité, mais aussi la sécurité des travailleurs. La réduction des manutentions manuelles se traduit par une diminution des accidents du travail et un environnement de production plus sûr.

5. Facilité de surveillance et de contrôle :

Les systèmes de convoyage modernes sont souvent équipés de capteurs et de commandes automatisées qui fournissent des données en temps réel sur le mouvement des marchandises. Ces informations sont précieuses pour le contrôle qualité, permettant aux fabricants de suivre le flux des produits et de corriger rapidement toute anomalie.

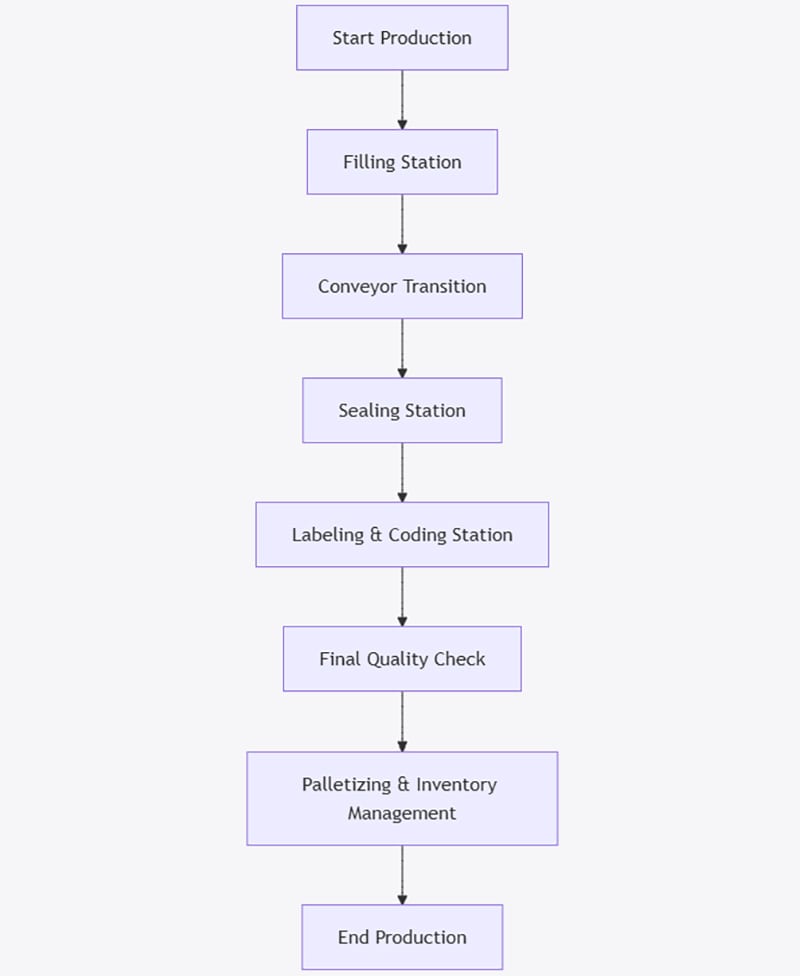

Une représentation visuelle de ces points d’intégration est fournie dans l’organigramme ci-dessous.

Figure 1 : Flux d'intégration des lignes d'emballage et des systèmes de convoyeurs

*Cet organigramme détaille l'intégration séquentielle des différentes étapes d'une ligne d'emballage, soulignant comment les systèmes de convoyeurs assurent des transitions en douceur entre les stations.*

Types de systèmes de convoyage pour les lignes d'emballage

Bien que les détails techniques puissent varier selon les applications, plusieurs types de systèmes de convoyage sont couramment utilisés sur les lignes de conditionnement. Chaque type est conçu pour répondre à des besoins opérationnels spécifiques, améliorant ainsi l'intégration globale des processus de production :

● Convoyeurs à bande :

Les convoyeurs à bande sont populaires en raison de leur polyvalence et de leur facilité d'intégration. Ils sont parfaits pour déplacer des produits de formes et de tailles variées entre les différents segments de la ligne de production. Ce type de convoyeur est particulièrement efficace lorsqu'il est intégré aux postes de remplissage et de scellage, garantissant un mouvement régulier et homogène des articles.

● Convoyeurs à rouleaux :

Souvent utilisés dans les environnements où les produits nécessitent un frottement minimal, les convoyeurs à rouleaux constituent un mécanisme efficace pour guider les produits tout au long de la chaîne de conditionnement. Leur conception les rend adaptés aux articles de forme uniforme, réduisant ainsi le risque de dommages pendant le transport.

● Convoyeurs modulaires :

Les convoyeurs modulaires offrent une configuration flexible et adaptable aux différentes configurations de lignes de production. Cette adaptabilité les rend idéaux pour les entreprises nécessitant des modifications fréquentes de leurs lignes de conditionnement. Leur intégration simplifie l'extension de la capacité de production et facilite les modifications rapides en fonction des exigences des nouveaux produits.

● Véhicules à guidage automatique (AGV) et convoyeurs mobiles :

Dans des environnements plus avancés, les véhicules à guidage automatique (AGV) servent de convoyeurs mobiles pour transporter des marchandises au sein de grandes installations de production. Les AGV sont particulièrement utiles pour les opérations à forte capacité, permettant un routage agile et une adaptation en temps réel aux variations de production.

Bien que les spécifications techniques détaillées dépassent le cadre de cet article, ces exemples illustrent les différentes approches d'intégration de systèmes de convoyeurs dans une ligne d'emballage pour obtenir des performances et une flexibilité améliorées.

Considérations techniques pour l'intégration

Lors de l'intégration de lignes d'emballage avec des systèmes de convoyage, les fabricants doivent prendre en compte plusieurs aspects techniques pour garantir un processus de production fluide, fiable et hautement efficace :

1. Compatibilité et synchronisation du système :

Il est essentiel que la vitesse, le couple et les temps de réponse du système de convoyage soient compatibles avec les différentes machines de la ligne de conditionnement. L'équipement doit être calibré pour assurer un transfert fluide et sans délai des produits. La synchronisation est essentielle pour éviter les goulots d'étranglement, susceptibles de ralentir l'ensemble du processus de production.

2. Intégration du système de contrôle :

Les lignes de conditionnement modernes sont équipées de systèmes de contrôle avancés qui nécessitent une communication de données en temps réel. L'intégration doit inclure des contrôleurs d'automatisation gérant à la fois la ligne de conditionnement et le système de convoyage, garantissant ainsi une surveillance continue de chaque opération. Cette intégration utilise souvent des capteurs et des boucles de rétroaction qui alertent les opérateurs de tout problème potentiel avant qu'il ne s'aggrave.

3. Flexibilité pour une expansion future :

À mesure que les besoins de production évoluent, le système d'intégration doit être conçu dans une optique d'évolutivité. Les convoyeurs modulaires et les machines d'emballage flexibles permettent aux fabricants d'adapter la ligne de production sans interruption prolongée, pérennisant ainsi leur investissement.

4. Conditions environnementales et normes de sécurité :

Les systèmes de convoyage fonctionnent souvent dans des environnements aux conditions variables : fluctuations de température, humidité et poussière, pour n'en citer que quelques-uns. L'équipement doit être suffisamment robuste pour supporter ces conditions sans compromettre les performances ni la sécurité. De plus, l'intégration doit respecter les normes de sécurité industrielle, garantissant que les processus automatisés n'introduisent pas de risques dans l'environnement de travail.

5. Maintenance et minimisation des temps d'arrêt :

Les stratégies de maintenance prédictive sont essentielles au bon fonctionnement des lignes de production. Les systèmes intégrés doivent inclure des outils de diagnostic qui évaluent en permanence l'état des composants d'emballage et de convoyage. Des capacités de dépannage et de réparation rapides permettent de minimiser les temps d'arrêt en cas de problème.

6. Analyse des données et optimisation des processus :

L'intégration ne doit pas se concentrer uniquement sur le couplage mécanique, mais aussi sur le partage de données entre les systèmes. La collecte et l'analyse des données opérationnelles permettent aux fabricants d'affiner les paramètres des processus, d'identifier les inefficacités et de mettre en œuvre des mesures d'amélioration continue. Cette approche axée sur les données se traduit in fine par une augmentation du rendement et une meilleure qualité des résultats.

Tableau 1 : Considérations techniques clés pour l'intégration

| Aspect technique | Description | Avantage |

|---|---|---|

| Compatibilité du système | Adaptation de la vitesse, du couple et des temps de réponse entre les machines de la chaîne de production | Empêche les goulots d'étranglement, assure un flux fluide |

| Intégration du système de contrôle | Communication de données cohérente via des capteurs et des contrôleurs | Surveillance en temps réel et prévention des erreurs |

| Flexibilité et évolutivité | Utilisation de systèmes modulaires et adaptables pouvant être facilement mis à niveau | Pérenniser les investissements dans le secteur manufacturier |

| Conditions environnementales | Équipement conçu pour résister aux environnements d'exploitation difficiles | Maintient la fiabilité et les performances à long terme |

| Maintenance et diagnostic | Intégrer des outils de maintenance prédictive et de diagnostic | Minimise les temps d'arrêt, améliore la disponibilité |

| Intégration de l'analyse des données | Collecte efficace de données pour l'optimisation des processus | Permet une amélioration continue |

*Le tableau 1 résume les principales considérations techniques et les avantages correspondants qui garantissent une intégration robuste des lignes d’emballage et des systèmes de convoyage.*

Tendances futures en matière d'automatisation et de durabilité

L'avenir de l'emballage est redéfini par deux tendances majeures : l'automatisation et la durabilité. Ces deux facteurs jouent un rôle de plus en plus important dans la conception et l'exploitation des lignes de production.

1. Améliorations pilotées par l'automatisation

Des études récentes prévoient que le secteur mondial de l'automatisation de l'emballage devrait franchir des étapes importantes, avec notamment une valeur marchande estimée à environ 14,4 milliards de livres sterling d'ici 2030. Cette croissance accélérée est portée par les innovations en robotique, en capteurs et en systèmes de contrôle. À mesure que ces technologies deviennent plus accessibles, même pour les petites et moyennes entreprises, elles améliorent l'efficacité de l'automatisation sur l'ensemble de la chaîne de production. L'intégration de systèmes de convoyage intelligents aux lignes d'emballage illustre clairement ces avancées, offrant aux fabricants les outils nécessaires pour rester compétitifs et agiles sur un marché en constante évolution.

2. Durabilité et considérations environnementales

Dans l'industrie de l'emballage, le développement durable n'est plus une option : c'est désormais une exigence fondamentale. Face à la demande croissante des consommateurs pour des produits respectueux de l'environnement et au durcissement des réglementations environnementales, les fabricants sont incités à adopter des pratiques durables. Une intégration efficace des systèmes de convoyage et des lignes d'emballage peut contribuer à une meilleure efficacité énergétique et à une réduction des déchets. Par exemple, des lignes de production optimisées réduisent le risque d'erreurs et le besoin de retouches, ce qui minimise le gaspillage de ressources et la consommation d'énergie. Cette approche respectueuse de l'environnement améliore non seulement l'efficacité opérationnelle, mais aussi la réputation de la marque auprès des consommateurs soucieux du développement durable.

3. Automatisation intelligente et basée sur les données

L'analyse avancée des données et l'Internet des objets (IoT) révolutionnent la gestion des lignes de production. En exploitant les données en temps réel des lignes de conditionnement et des systèmes de convoyage intégrés, les fabricants peuvent surveiller proactivement les performances et s'adapter rapidement aux fluctuations de la demande. Des capteurs intelligents fournissent un retour d'information continu sur les performances du système, permettant ainsi d'affiner les paramètres opérationnels, améliorant ainsi l'efficacité et réduisant les coûts d'exploitation. La transition vers une prise de décision basée sur les données dans le secteur manufacturier ouvre une nouvelle ère d'automatisation intelligente qui favorisera l'amélioration de l'efficacité des lignes de conditionnement.

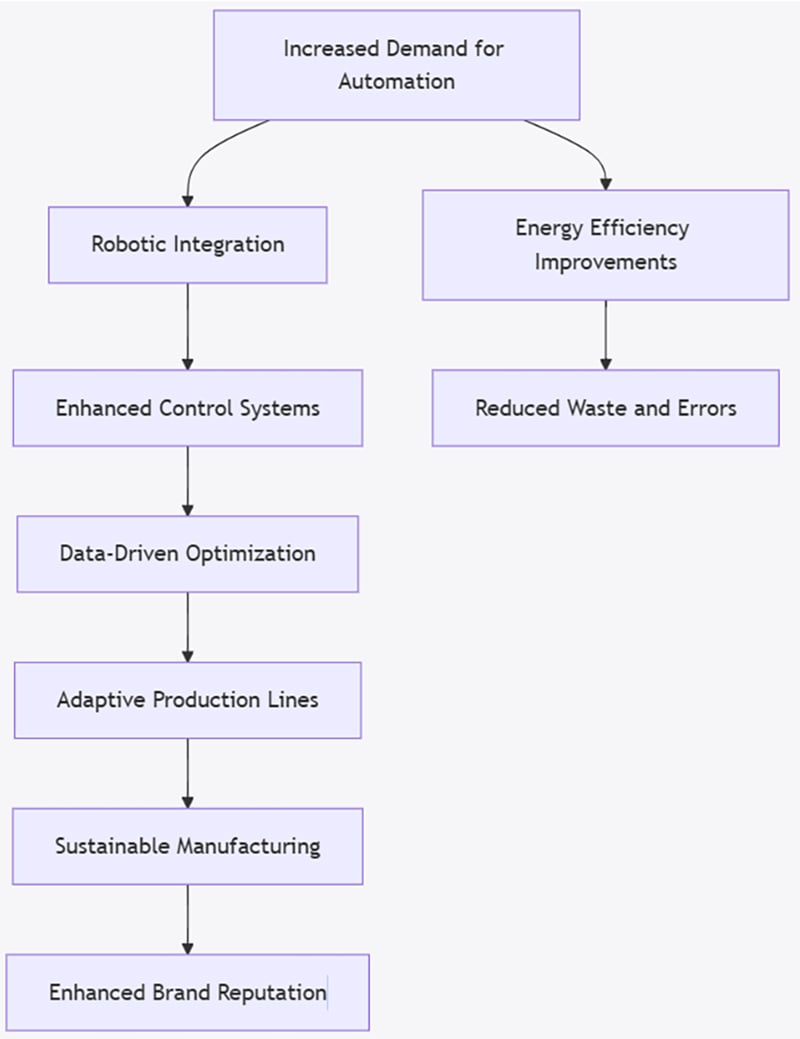

Figure 2 : Tendances futures en matière d’automatisation et de durabilité de l’emballage

*Cet organigramme illustre comment les innovations technologiques en matière d'automatisation, d'efficacité énergétique et d'analyse de données contribuent à des pratiques de fabrication durables, favorisant ainsi une image de marque positive et une excellence opérationnelle.*

Conclusion

L'intégration des lignes d'emballage et des systèmes de convoyage représente une étape décisive vers l'optimisation de l'efficacité des opérations d'emballage modernes. En assurant des transferts de produits fluides, en optimisant les flux de production, en réduisant les contraintes de main-d'œuvre et en minimisant les erreurs, les entreprises peuvent considérablement améliorer leur compétitivité sur un marché concurrentiel. Les systèmes intégrés améliorent non seulement le rendement, mais favorisent également des environnements de travail plus sûrs et facilitent l'amélioration continue des processus grâce à l'analyse des données.

Pour résumer les principales conclusions :

● Gains d'efficacité : L’intégration élimine les goulots d’étranglement et améliore la vitesse et la cohérence de la chaîne de production.

● Coûts de main-d'œuvre réduits : L’automatisation réduit le besoin de manipulation manuelle, libérant ainsi les employés pour des tâches à plus forte valeur ajoutée.

● Minimisation des erreurs : Le mouvement automatisé réduit le risque de dommages aux produits et d’erreurs humaines sur la chaîne d’emballage.

● Sécurité et flexibilité améliorées : Une meilleure coordination entre les machines conduit à des opérations plus sûres et à une plus grande adaptabilité pour une expansion future.

● Durabilité: L’intégration optimisée soutient les pratiques respectueuses de l’environnement en réduisant les déchets et en diminuant la consommation d’énergie.

Tableau 2 : Résumé des avantages de l’intégration

| Avantage | Description |

|---|---|

| Gains d'efficacité | Des processus transparents améliorent la vitesse et réduisent les temps d'arrêt tout au long de la chaîne de production |

| Coûts de main-d'œuvre réduits | L'automatisation minimise la manutention manuelle, réduisant les coûts de main-d'œuvre et améliorant l'allocation des ressources |

| Minimisation des erreurs | Les mouvements automatisés et synchronisés réduisent les dommages aux produits et les erreurs humaines |

| Sécurité et flexibilité améliorées | La réduction du travail physique conduit à des environnements de travail plus sûrs et à une extension plus facile du système |

| Durabilité | Les processus optimisés réduisent les déchets et la consommation d'énergie, soutenant ainsi les pratiques écologiques |

Les décideurs en matière d’approvisionnement peuvent tirer parti de ces informations pour investir dans des solutions d’emballage intégrées qui promettent à la fois des performances élevées et une durabilité à long terme. Les fabricants cherchent à améliorer l'efficacité de leur chaîne de production Il est conseillé d'envisager l'adoption de systèmes de convoyage avancés intégrés à des lignes d'emballage de pointe. Cette approche améliore non seulement les performances opérationnelles, mais s'inscrit également dans la tendance mondiale en faveur de l'automatisation et des pratiques de fabrication respectueuses de l'environnement.

Pour plus d'informations sur la manière dont votre ligne de production d'emballages peut bénéficier de solutions automatisées intégrées, visitez notre site Web :https://www.xuebapack.com/Adoptez l’avenir de l’emballage en transformant votre ligne de production avec des solutions d’intégration transparentes et technologiquement avancées.

| Références : | |

| 1. | Comment intégrer facilement des robots d'emballage et des convoyeurs ——Récupéré de : PackagingDigest |

| 2. | Innovations en matière d'emballage de fin de ligne, automatisation et tendances de croissance du marché –Récupéré de : Gcommerce mondial |

Commentaires