machines d'emballage alimentaire Les systèmes industriels spécialisés sont conçus pour emballer et sceller efficacement les produits alimentaires de manière hygiénique et automatisée. Ils protègent les aliments de la contamination et prolongent leur durée de conservation grâce à des emballages hermétiques ou inviolables. Dans la production alimentaire moderne, la quasi-totalité des produits alimentaires emballés (hormis les fruits et légumes frais) passe par ces systèmes. équipement d'emballage automatiséPar exemple, une source de l’industrie note que « quel que soit le type d’aliment, cet emballage est réalisé avec une machine d’emballage alimentaire automatisée », soulignant à quel point ces machines sont devenues omniprésentes dans les chaînes de transformation des aliments.

Le mondial machines d'emballage alimentaire Le marché connaît une croissance rapide. Les rapports sectoriels estiment sa valeur à environ 19,9 milliards de dollars en 2023, et les prévisions à environ 30,9 milliards de dollars d'ici 2034. Cette expansion est tirée par la hausse de la consommation d'aliments transformés et la nécessité de conditionner rapidement de grands volumes. Les machines automatisées ne se fatiguent pas et n'introduisent pas de contaminants ; elles peuvent fonctionner en continu avec une précision constante. Par exemple, les systèmes d'emballage peuvent fonctionner pendant des heures sans variation de qualité, contrairement au travail manuel, ce qui contribue à éliminer les goulots d'étranglement et les risques d'hygiène sur la ligne.

Dans ce guide, nous explorons les principaux types de machines d'emballage alimentaire, des machines d'emballage primaires (comme les scelleuses sous vide et les systèmes de formage-remplissage-scellage) aux équipements secondaires et de fin de ligne (encartonneuses, encaisseuses, etc.). Nous expliquerons le fonctionnement et l'utilité de chaque machine, en fournissant un aperçu scientifique pour aider les fabricants à choisir la solution la plus adaptée.

Machines d'emballage sous vide

Les machines d'emballage sous vide éliminent l'air de l'emballage et le ferment hermétiquement. Cette méthode est particulièrement efficace pour les denrées hautement périssables comme la viande fraîche, le fromage ou les plats cuisinés. En éliminant l'oxygène, le scellage sous vide inhibe la croissance bactérienne aérobie et l'oxydation, ralentissant ainsi considérablement la détérioration. Par exemple : machines à emballer sous vide Les machines sous vide permettent de conserver les aliments jusqu'à 3 à 5 fois plus longtemps que dans des conditions de stockage normales. En effet, des sources industrielles soulignent que les denrées périssables (par exemple, les viandes fraîches et les surgelés) sont « idéalement emballées sous vide », car ce procédé peut « considérablement prolonger la durée de conservation ». En pratique, les machines sous vide sont largement utilisées pour les produits destinés à la présentation en congélateur ou au stockage longue durée. Certaines emballeuses sous vide avancées prennent également en charge le conditionnement sous atmosphère modifiée (MAP) par injection de gaz inerte (comme l'azote) avant le scellage, prolongeant ainsi la durée de conservation sans utiliser de produits chimiques.

Machines d'emballage sous film

Les machines d'emballage sous film (système horizontal de formage-remplissage-scellage) emballent les produits dans un film plastique continu. Dans une ensacheuse sous film, les articles individuels sont introduits sur un convoyeur dans un tube de film, qui est ensuite scellé des deux côtés pour former un emballage « coussin ». Ce mouvement horizontal est très polyvalent : il convient aux barres alimentaires solides, aux biscuits, aux confiseries, aux viandes surgelées et à bien d'autres produits. Les ensacheuses sous film offrent une cadence élevée : les machines d'entrée de gamme peuvent traiter 50 à 150 emballages par minute, tandis que les modèles industriels haut de gamme peuvent dépasser les 1 000 emballages par minute. Les emballages obtenus sont hermétiques et résistants à l'humidité, protégeant ainsi le contenu de la poussière et de l'oxygène. En maintenant l'herméticité des emballages, l'emballage sous film contribue à préserver la fraîcheur et la qualité du produit. De nombreux fabricants impriment également leur marque ou des instructions sur le film avant de le sceller, optimisant ainsi l'attrait en rayon.

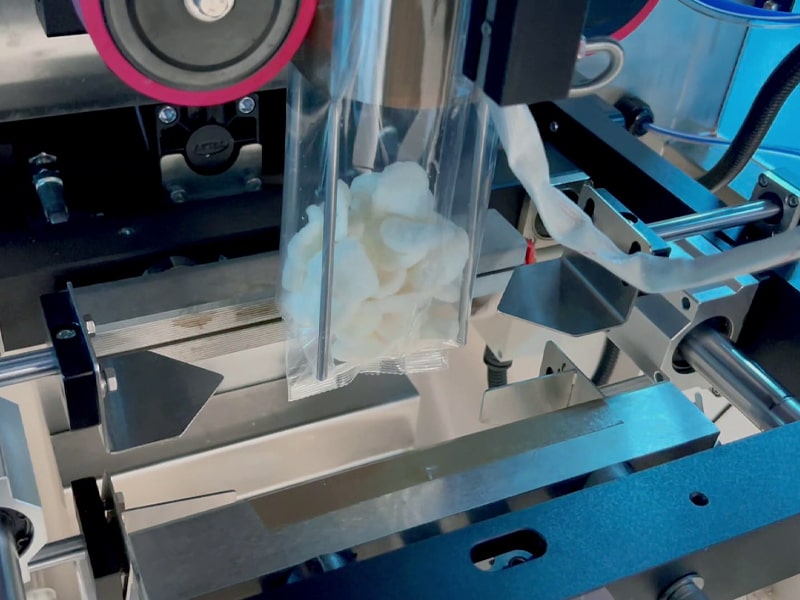

Machines de formage-remplissage-scellage verticales (VFFS)

Les machines verticales de formage-remplissage-scellage créent des sacs dans une orientation verticale à l'aide de films en rouleau. Machine VFFSUn rouleau de film plastique (ou laminé) est façonné en sachet autour d'un tube de formage. La machine remplit ensuite le sachet de produit et scelle le dessus, le tout en un seul mouvement continu. Ces machines utilisent un grand rouleau de film, le façonnent en sac, le remplissent de produit et le scellent, généralement à des cadences allant jusqu'à 300 sacs par minute. Les lignes VFFS sont appréciées pour leur efficacité et leur faible encombrement ; ce sont des « solutions d'emballage rapides et économiques qui permettent de gagner un espace précieux au sol ». Elles peuvent utiliser une grande variété de films (polyéthylène, films laminés, etc.) et de formats (sachets plats, à soufflets, à maintien vertical). Les applications courantes incluent les poudres, les céréales, les noix, les snacks et tout produit fluide nécessitant un sachet ou un sac scellé.

Ensacheuses

Les ensacheuses (souvent appelées ensacheuses à gueule ouverte) remplissent des sacs ou des sachets préfabriqués de produit, puis les ferment. Cette approche est courante pour les aliments secs en vrac. Des aliments comme le riz, la farine, le sucre, les céréales, les aliments pour animaux et les préparations en poudre sont souvent conditionnés en sacs ou en sachets par ces machines. Sur une ligne d'ensachage classique, le produit est mesuré (par exemple, par une balance ou une peseuse multi-têtes) et introduit dans un sac ouvert. Le sac est ensuite fermé par thermoscellage, couture ou autre méthode. Pour une précision optimale, les fabricants utilisent des peseuses de précision ; par exemple, Ishida, marque leader d'équipements d'emballage, propose des peseuses multi-têtes qui alimentent les ensacheuses afin de garantir que chaque sac contient exactement le poids requis. Des sources spécialisées dans l'emballage soulignent que machines d'ensachage sont couramment utilisés pour emballer les céréales et les aliments en poudre. Les ensacheuses à grande vitesse peuvent traiter des centaines de sacs par minute et assurent une manipulation en douceur des produits délicats. Après remplissage, les sacs sont généralement acheminés vers un convoyeur ou un palettiseur pour l'expédition par lots.

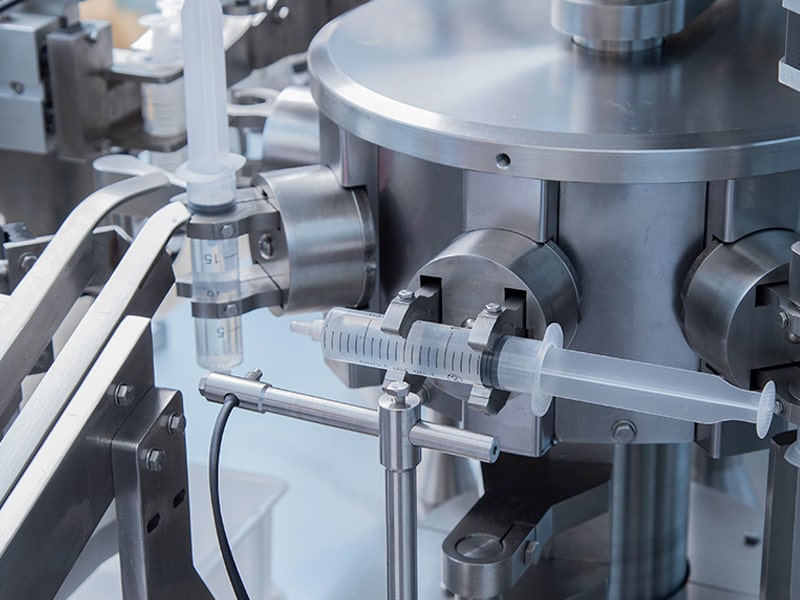

Systèmes de remplissage, de bouchage et de scellage

Pour les aliments liquides ou en bouteille, des produits spécialisés machines de remplissage et de bouchage sont utilisées. Les machines de remplissage distribuent avec précision des boissons, des sauces, des produits laitiers ou d'autres liquides dans des bouteilles, des bocaux ou des contenants. Elles peuvent utiliser la gravité, des pompes à piston ou des mécanismes volumétriques selon le type de fluide. Après le remplissage, les machines de capsulage appliquent automatiquement les bouchons ou les couvercles. Des sources de l'industrie de l'emballage expliquent que les machines de capsulage « ferment les produits alimentaires en bouteille en plaçant des bouchons hermétiques », notamment dans les lignes de sodas, de sirops et de boissons. En pratique, une ligne de boissons Les machines peuvent être équipées d'un convoyeur accumulateur pour aligner les bouteilles, d'une station de remplissage de liquides, d'une capsuleuse, puis d'une étiqueteuse. Le convoyeur accumulateur (ou convoyeur d'alimentation) espace et aligne les contenants afin que la remplisseuse et la capsuleuse puissent travailler à pleine vitesse. Ensemble, ces machines forment une ligne continue de conditionnement de liquides – des bouteilles brutes aux produits scellés et étiquetés – avec une intervention humaine minimale. Elles garantissent que chaque contenant est rempli au bon niveau et scellé correctement, ce qui est essentiel pour la sécurité alimentaire et la durée de conservation.

Trieuses pondérales et équipements d'inspection

Des machines de contrôle qualité et sécurité complètent la ligne de conditionnement. Les trieuses pondérales sont des balances à grande vitesse placées après le remplissage pour vérifier le poids de chaque emballage. Chaque article est pesé et tout emballage en surpoids ou en sous-poids est éjecté de la ligne. Selon les experts en emballage, les trieuses pondérales « peuvent peser des centaines d'articles par minute » et garantir que chaque produit atteint le poids cible correct. Cela permet d'éviter les problèmes réglementaires et de limiter les pertes de produits grâce à une stricte cohérence du poids. De même, les usines agroalimentaires utilisent souvent des détecteurs de métaux ou des systèmes d'inspection par rayons X pour détecter les corps étrangers, ainsi que des systèmes de vision pour vérifier les niveaux de remplissage ou le placement des étiquettes. Bien que ces appareils soient techniquement distincts des emballeuses, ils font partie intégrante d'une ligne de conditionnement complète. Ensemble, ces équipements d'inspection contribuent au maintien des normes élevées de qualité et de sécurité exigées pour les produits alimentaires.

Emballage secondaire et équipement de fin de ligne

Après l'emballage primaire, les machines secondaires et tertiaires gèrent le regroupement et l'expédition. Les encaisseuses ou encartonneuses chargent automatiquement les produits finis dans des boîtes ou des cartons. Par exemple, les encaisseuses robotisées prélèvent les emballages scellés et les placent dans des plateaux ou des caisses. Comme le souligne un guide sectoriel, les encaisseuses sont généralement utilisées pour le suremballage des produits alimentaires : le produit est déjà ensaché ou mis en pot, et la machine se contente de le disposer en caisses. Après l'encaissage, les systèmes de palettisation empilent les caisses remplies sur des palettes en bois. Les palettiseurs modernes utilisent souvent des bras robotisés ou des robots portiques pour disposer rapidement et précisément les cartons en piles stables. Enfin, de nombreuses usines utilisent des fardeleuses ou des filmeuses étirables pour emballer la palette chargée pendant le transport, garantissant ainsi la sécurité du chargement. De plus, les banderoleuses peuvent emballer plusieurs produits ensemble : elles peuvent par exemple regrouper plusieurs barres chocolatées ou paquets de snacks en un seul paquet avec une bande plastique. Ces machines secondaires préparent les produits pour la distribution tout en assurant leur organisation et leur protection.

Automatisation et tendances de l'industrie

Les machines d'emballage alimentaire sont de plus en plus automatisées et intelligentes. Robotique, capteurs et logiciels sont intégrés à chaque étape. Les robots de manutention peuvent transférer des articles entre les machines ou charger des cartons ; les robots delta et les cobots gèrent des tâches d'emballage très rapides ou délicates. L'automatisation offre de nombreux avantages : cadence accrue (les machines peuvent traiter des dizaines d'articles simultanément, bien au-delà de la vitesse humaine), sécurité accrue (les robots gèrent les tâches dangereuses, réduisant ainsi les blessures) et qualité constante (les machines éliminent la variabilité humaine pour des emballages identiques). Par exemple, les encaisseuses et palettiseurs automatisés peuvent organiser les charges en quelques secondes avec une précision extrême, augmentant ainsi la productivité. Parmi les autres tendances, on trouve la connectivité IoT (les machines signalent l'état et les indicateurs) et les fonctionnalités de traçabilité (codage automatique de la date et du lot sur les emballages). De nombreux fabricants intègrent désormais un suivi complet des données, de sorte que chaque emballage est étiqueté et enregistré à des fins de contrôle qualité.

Les principaux avantages de l’automatisation comprennent :

- Productivité accrue : les lignes automatisées peuvent traiter beaucoup plus de colis par minute que les opérations manuelles.

- Sécurité renforcée : l’automatisation des tâches répétitives ou dangereuses (comme le scellage à chaud ou le levage de charges lourdes) protège les travailleurs.

- Qualité uniforme : la précision de la machine produit des emballages identiques en termes de poids, d'intégrité du joint et d'apparence.

- Coût d’exploitation réduit : après l’investissement initial, les machines nécessitent principalement de l’électricité et un entretien minimal, ce qui coûte souvent moins cher que la main-d’œuvre continue.

- Traçabilité complète : les imprimantes et systèmes de vision intégrés peuvent imprimer des codes-barres ou des codes de lot sur chaque emballage et stocker les données de production, répondant ainsi aux normes modernes de sécurité alimentaire.

Ces tendances signifient que les machines d'emballage alimentaire d'aujourd'hui non seulement emballent et scellent, mais collectent également des données, s'adaptent rapidement à différents produits et fonctionnent de manière presque autonome.

Choisir la bonne machine d'emballage

Le choix de l'équipement de conditionnement optimal dépend de votre produit et de vos objectifs. Tenez compte du type de produit (liquide, poudre, solide, fragile), de la taille et du format d'emballage souhaités, de la rapidité d'emballage requise et de votre budget. Par exemple, les aliments en poudre sont souvent utilisés. Ensacheuses VFFS, tandis que les conteneurs rigides peuvent nécessiter des remplisseuses rotatives. Les entreprises évaluent également les coûts à long terme : une machine plus rapide et plus durable peut coûter plus cher au départ, mais se révéler rentable à long terme. Les experts de SFXB conseillent d'évaluer des facteurs tels que le coût de possession, l'efficacité de la production, les options de personnalisation, le service client et le contrôle qualité lors du choix d'un fournisseur. Les fabricants réputés offrir une personnalisation (par exemple des tailles de sacs ajustables ou des lignes multiformats) et un service après-vente solideEn fin de compte, la meilleure machine d’emballage est celle qui correspond aux besoins du produit, s’adapte au volume de production et est conforme aux réglementations en matière de sécurité alimentaire.

En comprenant ces différents types de machines et leurs applications, les producteurs agroalimentaires peuvent concevoir une ligne de conditionnement optimale. Un équipement adapté augmentera la productivité, maintiendra la qualité des produits et renforcera la compétitivité sur le marché mondial. Avec les progrès technologiques, nous prévoyons que les machines de conditionnement gagneront en flexibilité, en efficacité et en intelligence, aidant ainsi les fabricants à répondre à la demande croissante d'aliments sûrs et bien conditionnés.

Foire aux questions (FAQ) sur les machines d'emballage alimentaire

1. Qu'est-ce qu'une machine d'emballage alimentaire et pourquoi est-elle essentielle ?

Réponse : Une machine d'emballage alimentaire automatise le processus d'emballage des produits alimentaires (scellage, emballage, ensachage ou mise en boîte) afin de prolonger la durée de conservation, de garantir la sécurité alimentaire et d'améliorer l'efficacité de la production. Comparés à l'emballage manuel, les systèmes automatisés offrent une qualité de scellage constante, réduisent les risques de contamination et permettent une production à grande vitesse.

2. Quels types de machines d’emballage alimentaire sont disponibles ?

Réponse : Les types courants incluent :

• Machines d'emballage sous vide

• Machines d'emballage sous flux (formage-remplissage-scellage horizontaux)

• Machines VFFS (formage-remplissage-scellage verticaux)

• Ensacheuses à gueule ouverte

• Systèmes de remplissage et de bouchage de liquides

• Encartonneurs et conditionneurs de caisses

• Trieuses pondérales et systèmes d'inspection

• Fardeleuses, palettiseurs, groupeuses

• Chaque type s’adapte à des formats de produits et à des besoins de production spécifiques.

3. Qu'est-ce qu'une machine VFFS et comment fonctionne-t-elle ?

Réponse : Les machines VFFS (Formage-Remplissage-Scellage Vertical) forment des sacs à partir de film en rouleau, les remplissent de produit et les scellent, le tout dans un mouvement vertical continu. Elles fonctionnent en déroulant le film, en formant un tube autour d'un collier, en scellant verticalement, en remplissant, puis en scellant/découpant horizontalement à des vitesses allant jusqu'à 300 sacs/minute.

4. Quels sont les avantages d’utiliser une machine d’emballage alimentaire automatique ?

Réponse : Les avantages comprennent :

• Vitesse de production élevée (50 à 1 000 + paquets/minute)

• Qualité d'étanchéité constante

• Coûts de main-d'œuvre réduits

• Hygiène améliorée et contamination réduite

• Traçabilité avec codage jet d'encre et capteurs

• Évolutivité plus facile et changements plus rapides

5. À quelle fréquence les machines d’emballage alimentaire doivent-elles être entretenues et maintenues ?

Réponse : Les calendriers de maintenance dépendent du type de machine, de sa fréquence d'utilisation et de l'environnement. Il est généralement recommandé d'effectuer des inspections préventives mensuelles ou trimestrielles, en se concentrant sur les courroies, les joints, les roulements, les lames et les pièces mobiles. Une maintenance proactive minimise les temps d'arrêt et prolonge la durée de vie des équipements.

6. Qu’est-ce que le conditionnement sous atmosphère modifiée (MAP) et quand est-il utilisé ?

Réponse : Le MAP injecte des gaz inertes (par exemple, de l'azote) dans les emballages avant le scellage afin de réduire l'oxydation et l'activité microbienne. Généralement utilisé dans les systèmes d'emballage sous film et VFFS, le MAP prolonge la durée de conservation sans conservateur, ce qui le rend idéal pour les viandes fraîches, les fromages et les aliments sensibles.

7. Comment choisir la bonne machine d’emballage pour mon produit ?

Réponse : Tenez compte de facteurs tels que :

• Type de produit (liquide, poudre, solide)

• Format et taille souhaités du sac/conteneur

• Exigences en matière de volume et de vitesse de production

• Budget et coût total de possession

• Hygiène, conformité réglementaire et service après-vente.

8. Quelle est la différence entre le remplissage volumétrique et le remplissage gravimétrique ?

Répondre:

• Le remplissage volumétrique distribue un volume prédéfini pour atteindre un poids cible, adapté aux produits de densité constante.

• Le remplissage gravimétrique mesure le poids directement via le contrôle de la balance, offrant une plus grande précision pour les produits à densité variable.

9. Les machines d'emballage peuvent-elles gérer plusieurs tailles d'emballage ou références ?

Réponse : Oui. De nombreuses machines modernes permettent des changements rapides ou des réglages automatisés pour s'adapter à différentes tailles de mandrins/colliers, largeurs de film ou dimensions de sacs. Les systèmes de mémoire numérique peuvent stocker plusieurs formats de référence pour des transitions efficaces.

10. Les matériaux d’emballage alimentaire sont-ils toujours sans danger pour les aliments ?

Réponse : Seuls les matériaux certifiés (par exemple, films plastiques, stratifiés, feuilles) et homologués pour le contact alimentaire doivent être utilisés. Recherchez des symboles comme le verre à vin/la fourchette, obligatoire dans l'UE et reconnu dans le monde entier, qui indiquent la conformité aux réglementations de sécurité.

| Références : | |

| 1. | Analyse de la taille, de la part et des tendances du marché des équipements d'emballage alimentaire ——Récupéré de : GrandViewResearch |

| 2. | Machine de remplissage et de scellage verticale ——Récupéré de : Wikipédia |

| 3. | Les avantages de l'emballage sous vide dans les emballages alimentaires ——Récupéré de : Packaging-gateway |

Commentaires