Introduction : Les puissances invisibles de la production moderne

Dans l'écosystème complexe de l'industrie moderne, les machines de remplissage sont des outils indispensables, ces héros méconnus qui assurent la fluidité des flux de produits dans divers secteurs. Depuis les allées animées des nourriture et boissons aux domaines de la précision médicaments, produits de beautéQu'il s'agisse de produits alimentaires ou d'articles ménagers courants, ces machines sont bien plus que de simples distributeurs. Elles constituent l'épine dorsale technologique essentielle garantissant l'intégrité des produits et leur commercialisation, en calibrant méticuleusement chaque once et chaque gramme. Leur importance est indéniable : elles distribuent les produits avec précision, maintiennent une constance inébranlable en termes de poids et de volume, rationalisent les processus de production, améliorent considérablement l'efficacité et réduisent considérablement le gaspillage. Au-delà des avantages opérationnels, cette précision rehausse également l'attrait esthétique et la présence en rayon d'un produit, contribuant ainsi à une image de marque professionnelle et uniforme, qui résonne auprès des consommateurs.

Le paysage technologique des machines de remplissage est vaste et nuancé, chaque type étant méticuleusement conçu pour répondre aux exigences spécifiques des produits et des échelles de production. Ce guide complet vise à démystifier ces merveilles industrielles en approfondissant leurs principes scientifiques sous-jacents avec un ton accessible et professionnel. Choisir la bonne machine de remplissage n'est pas seulement une question d'approvisionnement ; c'est un investissement stratégique qui a un impact direct sur la rentabilité et l'avantage concurrentiel. Dans un marché exigeant sans cesse régularité et rentabilité, une machine de remplissage bien choisie transcende son rôle d'équipement et devient un atout essentiel pour la viabilité et la croissance à long terme d'une entreprise.

I. Décoder l'automatisation des machines de remplissage : de la dextérité manuelle à l'intelligence intégrée

Le spectre d'automatisation des machines de remplissage est large et conçu pour s'adapter à des volumes de production et des capacités d'investissement variés. Cette évolution progressive de l'automatisation reflète souvent la trajectoire de croissance d'une entreprise et la sophistication croissante de ses exigences opérationnelles.

Machines de remplissage manuelles et semi-automatiques : commencer petit, rester agile

Au point d'entrée de l'automatisation, machines de remplissage manuelles Elles représentent la forme la plus simple. Elles nécessitent qu'un opérateur positionne physiquement chaque bouteille, lance le cycle de remplissage (éventuellement à l'aide d'un levier ou d'un bouton), puis retire le contenant rempli. Ces machines se caractérisent par leur faible coût, leur simplicité d'utilisation et leur embout de remplissage unique, ce qui permet de réduire le débit (une bouteille à la fois). Elles sont idéales pour les productions à très faible volume, les entreprises naissantes, les tests en laboratoire ou la distribution de liquides très visqueux où la rapidité n'est pas la priorité, notamment dans les environnements où les sources d'alimentation sont peu fiables.

Intensification de l'automatisation, machines de remplissage semi-automatiques Les modèles semi-automatiques nécessitent toujours l'intervention d'un opérateur pour le chargement et le lancement du cycle de remplissage (souvent via une pédale ou un bouton). Cependant, ils intègrent généralement des pompes ou des pistons motorisés et peuvent être équipés de plusieurs buses. Comparés à leurs homologues manuels, les modèles semi-automatiques offrent une précision et une rapidité accrues, permettant des remplissages plus rapides et des volumes plus constants. Ils offrent un excellent rapport coût/rendement, ce qui en fait une solution économique et performante pour les petites et moyennes séries. Leur adaptabilité leur permet de traiter une gamme variée de produits, des produits de soins personnels aux applications pharmaceutiques.

Systèmes entièrement automatiques : évolutivité pour une production à haut volume

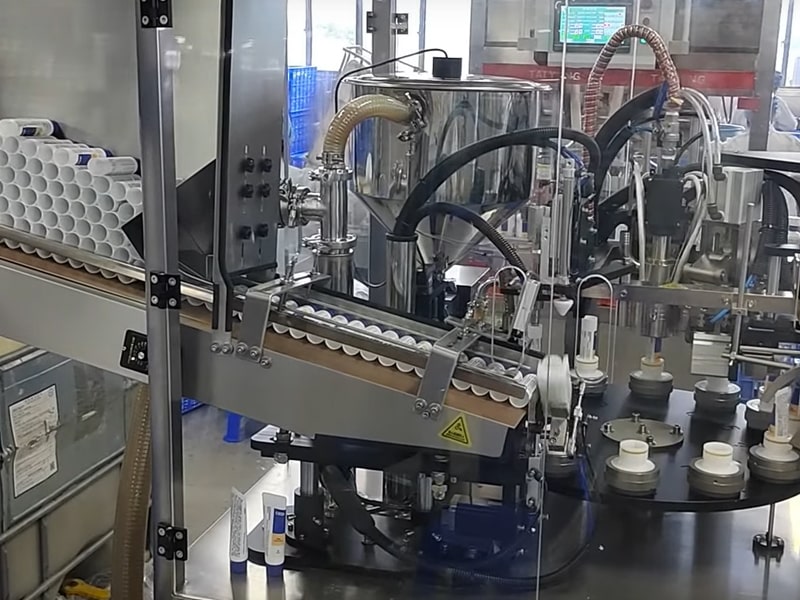

Pour une production à haut volume, entièrement machines de remplissage automatiques sont la norme du secteur. Ces systèmes sophistiqués gèrent l'intégralité du processus, du transport et du remplissage des bouteilles au bouchage et à l'étiquetage, avec une intervention humaine minimale. Ils utilisent généralement des systèmes de convoyage pour assurer un flux continu de contenants entre les différents postes.

Les systèmes de remplissage en ligne utilisent un convoyeur rectiligne qui guide les bouteilles vers les buses de remplissage avant de les acheminer vers les processus en aval, comme le bouchage et l'étiquetage. Ils s'intègrent facilement aux lignes de production existantes et peuvent accueillir une grande variété de contenants, y compris des volumes de remplissage plus importants. Ces systèmes intègrent souvent des composants tels que des imprimantes, des étiqueteuses et des boucheuses, réduisant ainsi encore le travail manuel.

Représentant le summum de l'automatisation et de l'intégration technologique, les systèmes de remplissage de liquides monoblocs consolident plusieurs fonctions, telles que le débouchage, le remplissage et le rebouchage, ainsi que d'autres équipements auxiliaires, sur un seul châssis de machine.

Les remplisseuses monoblocs sont conçues pour les opérations de conditionnement à grande cadence et à grande échelle, privilégiant une efficacité et un rendement maximaux. Si leurs capacités d'automatisation complètes impliquent un investissement initial plus important, leurs avantages à long terme en termes de réduction des coûts de main-d'œuvre et de régularité de production en font un choix privilégié pour les grandes entreprises.

Les remplisseuses automatiques modernes utilisent des composants avancés tels que des pistons ou des pompes servocommandés, des remplisseuses multi-têtes et des automates programmables (API) pour atteindre une précision inégalée. Elles peuvent atteindre des cadences exceptionnelles, atteignant souvent des dizaines de milliers de bouteilles par heure dans les installations de grande taille, et sont conçues pour des ajustements rapides afin de s'adapter à différentes tailles de bouteilles.

Le choix du niveau d'automatisation dépend de facteurs tels que la disponibilité de la main-d'œuvre, les besoins de production et l'espace disponible. Il est également prudent de prévoir les futures mises à niveau, car la plupart des activités de conditionnement sont orientées vers la croissance. La progression de l'automatisation des machines de remplissage ne se limite pas à une simple augmentation de la vitesse ; elle reflète une adaptation stratégique des opérations d'une entreprise. Les remplisseuses manuelles offrent une faible barrière à l'entrée, les machines semi-automatiques améliorent la régularité et la productivité sans investissements massifs, et les systèmes entièrement automatiques témoignent d'un engagement envers une production à grande échelle et une intégration transparente. Cette approche progressive permet aux entreprises de choisir un système adapté à leurs besoins et à leur budget actuels, tout en ouvrant une voie claire pour leur développement futur. Ainsi, le niveau d'automatisation choisi pour une machine de remplissage reflète directement la maturité de production et la vision stratégique de l'entreprise, permettant des investissements progressifs favorisant une croissance évolutive plutôt que des engagements rigides et sans engagement.

II. Une plongée en profondeur dans diverses machines de remplissage de produits

Cette section explore systématiquement les principales catégories de machines de remplissage, détaillant leurs principes fondamentaux, l'adéquation des produits, les applications clés et les avantages et inconvénients comparatifs.

| Type de machine de remplissage | Forme/viscosité idéale du produit | Principe clé | Précision typique | Plage de vitesse typique | Types de conteneurs courants | Principaux avantages | Principaux inconvénients |

| Machines de remplissage de liquide | |||||||

| Remplisseur par gravité | Liquides fins et à faible viscosité | Pesanteur | ±1% | 20-36 BPM | Bouteilles, bocaux | Économique, fonctionnement simple, doux pour les produits mousseux, bonne consistance visuelle | Ne convient pas aux produits à haute viscosité ou particulaires, précision de poids inférieure |

| Remplisseur à piston | Liquides/pâtes visqueux, avec particules | Volumétrique | ±1% | Jusqu'à 100 coups/min | Bouteilles, pots, tubes | Haute précision, polyvalent, gère bien les particules, réduit les déchets | Peut être limité par la taille du conteneur, plus complexe que la gravité |

| Remplisseur de pompe | Large gamme de viscosité, produits sensibles | Pompage | ±0,5% à ±2% | 0-5000 mL/min | Bouteilles, pots, tubes | Hygiénique, haute précision, changement rapide, entretien facile, polyvalent | Certains types sont coûteux et peuvent nécessiter une alimentation par gravité |

| Remplisseur de débordement | Produits mousseux de faible à moyenne viscosité | Basé sur le niveau | Élevé (visuel) | Grande vitesse | Bouteilles, verre, métal | Niveau visuel cohérent, gestion efficace de la mousse, perte de produit minimale | Ne convient pas aux produits à haute viscosité, la recirculation peut dégrader le produit |

| Remplisseur sous vide | Liquides fluides, produits sensibles à l'oxygène, poudres fines | Vide | Précis | Jusqu'à 250 bouteilles/heure | Bouteilles, bocaux | Doux, sans déversement, élimine l'air résiduel, réduit la poussière | Peut être plus lent |

| Machines de remplissage de poudre | |||||||

| Remplisseur à vis sans fin | Poudres fluides et non fluides | Volumétrique/basé sur le poids | <1% | Jusqu'à 70 sacs/min | Bouteilles, bocaux, sacs | Haute précision, polyvalent, contrôlable, contrôle de la poussière | Peut être abrasif, peut nécessiter un outillage différent |

| Remplisseuse de gobelets volumétrique | Poudres fluides, granulaires et de densité constante | Volumétrique | Jusqu'à 1% | 30 à 80 sacs/min | Sacs, conteneurs | Haute vitesse, fonctionnement simple, économique, flexible | Moins précis pour les densités variables, pas idéal pour les produits de grande valeur |

| Poids net du remplissage | Poudres à haute valeur ajoutée ou réglementées, de densité variable | Basé sur le poids | ±0,25% à ±1% | 2 à 6 BPM | Conteneurs, sacs | Précision maximale, cohérente, polyvalente, réduit les déchets | Plus lent, coût initial plus élevé |

| Remplisseuse de poudre sous vide | Poudres fines, poussiéreuses, aérées et non fluides | Vide | Précis | Ralentissez | Conteneurs, sacs | Minimise la poussière, gère les poudres difficiles, préserve la qualité | Peut être plus lent, pas pour tous les types de poudre |

| Remplisseuse vibrante | Granulés, poudres, petites pièces | Basé sur les vibrations et le poids | Haut | Des centaines de conteneurs/min | Conteneurs | Haute précision, doux pour le produit, augmente le débit | |

| Machines d'emballage de sachets | |||||||

| Machine VFFS | Produits fluides, liquides, poudres, granulés | Formage-Remplissage-Scellage vertical | ≤±1,5% | 30-160 sacs/min | Pochettes souples | Haute vitesse, conception compacte, polyvalent, rentable, sécurité du produit | Investissement initial plus élevé, nécessite des connaissances techniques |

| Machine HFFS | Emballage horizontal, produits irréguliers/fragiles | Formage-Remplissage-Scellage Horizontal | Précis | Grande vitesse | Pochettes souples | Fonctionnement plus précis, flexible, gère bien les produits irréguliers | Empreinte plus grande que VFFS |

| Remplisseur de sachets préfabriqués | Liquides, poudres, granulés, blocs | Remplissage et scellement | ±0,1% à ±1% | 25-68 sacs/min | Sachets préfabriqués | Diversité des sachets, fonctionnement simplifié, vitesse élevée, haute précision, changement rapide | Le coût des sachets préfabriqués peut être plus élevé |

| Machines de remplissage de tubes | |||||||

| Remplisseur de tubes | Pâtes, gels, semi-solides | Volumétrique | ±1% | 60-120 tubes/min | Tubes en plastique, stratifié, métal, aluminium | Haute précision, rapidité, travail réduit, polyvalent, hygiénique | |

| Machines de remplissage de canettes | |||||||

| Remplisseur de canettes | Boissons gazeuses, liquides, aérosols | Isobare/Pression | Précis | 300 à 70 000 CPH | Canettes en aluminium et en acier | Maintient la carbonatation, réduit l'oxygène, haute vitesse, anti-mousse | Spécialisé pour les produits gazeux |

| Machines d'embouteillage d'eau | |||||||

| Machine d'embouteillage d'eau | Eau, boissons non gazeuses | Gravité/Débordement | 99.9% | 2000-36000 BPH | Bouteilles en PET, bouteilles en verre, bouteilles de 5 gallons | Vitesse de production élevée, hygiène améliorée, cohérence, économies de coûts | Relativement coûteux, consommation d'énergie élevée, pas pour les produits visqueux |

A. Machines de remplissage de liquides : la précision pour chaque fluide

Les machines de remplissage de liquides sont conçues pour distribuer une vaste gamme de produits liquides, allant des consistances fluides et aqueuses aux pâtes très visqueuses, dans divers contenants. Le choix de la technologie appropriée dépend en grande partie des propriétés physiques spécifiques du liquide. Pour les applications agroalimentaires et pharmaceutiques, une conception hygiénique, souvent en acier inoxydable 304 ou 316, et une capacité de nettoyage en place (NEP) sont primordiales.

1. Machines de remplissage par gravité : le choix simple pour les liquides à écoulement libre

Ces machines exploitent la force fondamentale de la gravité pour permettre au liquide de s'écouler d'un réservoir surélevé vers des conteneurs à travers des vannes temporisées. La durée d'ouverture de ces vannes contrôle précisément le volume distribué.

Les machines de remplissage par gravité sont idéales pour les liquides fluides, fluides et non gazeux à faible viscosité (généralement 0 à 200 cP), tels que l'eau, les jus de fruits, les boissons alcoolisées, le vinaigre, les huiles légères, les savons liquides et certains produits chimiques ou médicaments liquides.

Leurs principaux avantages résident dans leur simplicité et leur rentabilité, nécessitant moins de pièces mécaniques et donc un investissement initial et une maintenance réduits. Ils offrent une polyvalence remarquable et s'adaptent facilement à diverses formes et tailles de contenants. De plus, leur processus de remplissage non invasif et doux minimise l'agitation, ce qui les rend parfaits pour les liquides moussants ou sensibles, en permettant à la mousse de se dissiper naturellement. Avec un calibrage approprié, ils atteignent des niveaux de remplissage très constants, essentiels à l'uniformité visuelle et à la satisfaction client. Cependant, leur dépendance à la gravité limite leur utilisation pour les liquides très visqueux ou épais.

2. Machines de remplissage à piston : maîtriser les liquides visqueux et les particules

Les machines de remplissage à piston fonctionnent selon un principe volumétrique, utilisant un piston pour aspirer avec précision un volume prédéterminé de liquide dans un cylindre, puis l'expulser avec force dans le récipient.

Ils sont particulièrement adaptés aux liquides visqueux et aux produits contenant des particules, notamment les crèmes, le miel, les confitures, les sauces, les gels, les huiles, les lotions, les pâtes et même les articles contenant des morceaux de fruits ou des graines.

Leur avantage clé réside dans leur grande précision et leur régularité, permettant des remplissages volumétriques précis et reproductibles, essentiels au respect des réglementations et à la réduction des pertes de produits. Leur polyvalence leur permet de traiter une large gamme de viscosités et de s'adapter à divers matériaux et formes de contenants. Le principe volumétrique minimise intrinsèquement les pertes de produit, contribuant ainsi à la réduction des coûts. De plus, leur conception à cylindre ouvert permet de traiter efficacement les produits contenant de grosses particules sans colmatage, ce qui en fait un choix idéal pour ces applications. Malgré leur grande polyvalence, des variations extrêmes de taille de contenant peuvent nécessiter des pistons de tailles différentes.

3. Machines de remplissage à pompe : polyvalence sur tout le spectre de viscosité

Les machines de remplissage à pompe utilisent différents types de pompes, telles que les pompes péristaltiques, à engrenages, à lobes rotatifs ou à vis excentrée, pour doser et transférer avec précision les liquides dans des contenants. Le choix de la pompe dépend des caractéristiques du liquide et des propriétés d'écoulement souhaitées.

- Pompes péristaltiques : Ces systèmes fonctionnent grâce à des rouleaux comprimant un tube flexible, propulsant le liquide vers l'avant sans jamais entrer en contact avec les pièces mécaniques. Ils sont donc idéaux pour les produits de grande valeur, sensibles ou hautement hygiéniques (par exemple, les produits pharmaceutiques, les réactifs de diagnostic, les thés infusés à froid), notamment pour les petits lots et les changements fréquents. Ils offrent une hygiène supérieure, une grande précision (±0,5% à ±1%) et des changements de produit rapides.

- Pompes à engrenages : Pompes volumétriques à engrenages, les pompes utilisent des engrenages rotatifs pour piéger et pousser le produit. Économiques, faciles à nettoyer, elles conviennent au remplissage de grands volumes de produits visqueux et fluides.

- Pompes à lobes rotatifs : Similaires aux pompes à engrenages, mais avec des lobes moins nombreux et plus grands, elles sont idéales pour les liquides à haute viscosité et les produits contenant des particules fines à moyennes, couramment utilisés dans les industries laitière, des soins personnels et agroalimentaire. Elles offrent des solutions hygiéniques et une grande précision.

- Pompes à cavité progressive : Utilisé pour les produits à viscosité extrêmement élevée ou contenant des solides, en raison de leur pression de sortie élevée.

Les machines de remplissage à pompe offrent une large compatibilité en termes de viscosité, des liquides fluides aux liquides très visqueux. Elles maintiennent des volumes précis et peuvent être hautement automatisées pour diverses applications.

4. Machines de remplissage par débordement : obtenir des niveaux visuels cohérents

Les remplisseuses à débordement garantissent que chaque récipient est rempli à un niveau de liquide visiblement constant, quelles que soient les légères variations de volume interne. Ce résultat est obtenu en immergeant des buses dans le récipient, permettant ainsi au liquide excédentaire de déborder dans un réservoir jusqu'à ce que le niveau souhaité soit atteint.

Ces machines sont particulièrement adaptées aux liquides de faible à moyenne viscosité (jusqu'à 200 cP), notamment aux produits transparents dont le niveau de remplissage est essentiel (par exemple, jus, eau, vin, certains produits chimiques). Elles sont également très efficaces pour les produits moussants comme les shampoings et les nettoyants, car le système de débordement facilite la gestion et la dissipation de la mousse, garantissant un remplissage homogène malgré les propriétés moussantes.

Leurs principaux avantages sont une apparence visuellement uniforme, une gestion efficace de la mousse et une perte minimale de produit lors de la recirculation du liquide excédentaire. Ils s'adaptent facilement aux contenants hétérogènes et sont conçus pour un nettoyage rapide et une intégration transparente aux lignes existantes. Cependant, ils ne sont pas adaptés aux produits à haute viscosité, et la recirculation peut dégrader certains liquides sensibles.

5. Machines de remplissage sous vide : manipulation douce pour les produits délicats

Les remplisseuses sous vide fonctionnent en créant un vide au niveau du col du récipient, ce qui aspire le liquide d'un réservoir d'alimentation vers le récipient. Elles sont couramment utilisées pour les produits sensibles à l'oxygène comme le vin, où un remplissage doux et sans fuite est essentiel pour préserver l'intégrité du produit. Elles peuvent également être adaptées aux poudres très fines ou fragiles (remplisseuses sous vide pour poudres). Leurs principaux avantages sont une méthode de remplissage douce et sans fuite qui protège les produits sensibles à l'oxygène, élimine efficacement l'air résiduel et minimise la poussière (pour les poudres). Bien qu'efficaces, leur vitesse de remplissage peut être plus lente que celle des autres méthodes de remplissage.

La classification détaillée des machines de remplissage de liquides souligne que le choix de l'équipement est fondamentalement déterminé par les propriétés rhéologiques du produit : sa viscosité, sa tendance au moussage et sa teneur en particules. Les remplisseuses par gravité, par exemple, sont limitées aux faibles viscosités, tandis que les remplisseuses à piston excellent avec les produits épais ou grumeleux, et les remplisseuses à débordement ciblent spécifiquement la consistance visuelle et la formation de mousse. Cela souligne l'insuffisance d'une approche universelle. L'accent mis sur une « manipulation délicate » pour les produits sensibles à l'oxygène illustre encore davantage la nécessité cruciale de préserver l'intégrité du produit. Un remplissage efficace est un défi technique complexe, exigeant une compréhension approfondie de la physique du produit et de la mécanique des machines. Un choix mal adapté peut entraîner un gaspillage important de produit, des compromis sur la qualité et des inefficacités opérationnelles, soulignant ainsi le caractère crucial de la sélection initiale.

B. Machines de remplissage de poudre : distribution précise de produits secs

Les machines de remplissage de poudre sont indispensables pour distribuer avec précision des produits secs, allant des granulés fluides aux poudres fines et peu fluides. La précision et la régularité sont primordiales, notamment dans les secteurs réglementés comme l'industrie pharmaceutique et les nutraceutiques.

1. Machines de remplissage à vis sans fin : polyvalence pour diverses poudres

Les remplisseuses à vis sans fin, également appelées doseurs à vis, sont les plus répandues pour les poudres. Elles fonctionnent grâce à une vis sans fin usinée avec précision qui tourne dans une trémie et déverse une quantité mesurée de poudre dans le récipient. Le volume de remplissage est contrôlé par le nombre de rotations de la vis sans fin.

Ces machines sont très polyvalentes et conviennent à une large gamme de poudres, y compris les types fluides (par exemple, le sucre granulé, le sel) et les types non fluides (par exemple, le talc, la farine, les épices, le café en poudre).

Leurs principaux avantages sont une grande précision (souvent inférieure à 1% d'erreur) pour les applications exigeantes. Ils offrent un contrôle précis grâce à la vitesse et à la rotation réglables de la vis sans fin, souvent optimisées par des servomoteurs. De nombreux modèles peuvent être équipés de mécanismes de contrôle de la poussière et de dispositifs antidéflagrants, les rendant ainsi sûrs pour les environnements présentant des poussières potentiellement explosives. Bien que polyvalents, ils peuvent être abrasifs sur certaines poudres, et différents produits ou poids de remplissage peuvent nécessiter un outillage de vis sans fin spécifique.

2. Machines de remplissage de gobelets volumétriques : vitesse pour les produits granulaires

Les machines de remplissage de gobelets volumétriques fonctionnent en remplissant des gobelets de volume prédéfini avec de la poudre, en nivelant le contenu, puis en déchargeant le produit dans le récipient.

Ils sont particulièrement adaptés aux poudres granulaires fluides avec une densité constante où le poids exact est moins critique que le volume constant (par exemple, le riz, les céréales, le sucre, le sel, les noix, les haricots, certains détergents).

Leurs principaux avantages sont une cadence élevée (généralement de 30 à 80 sachets par minute), une utilisation simple et des coûts initiaux et de maintenance généralement réduits. Ils offrent une grande flexibilité grâce à des tailles de gobelets et des vitesses de remplissage réglables. Cependant, leur précision peut être moindre pour les poudres de densité variable, ce qui les rend moins adaptés aux produits de grande valeur où la précision du poids est cruciale.

3. Machines de remplissage à poids net : une précision inégalée pour les poudres de grande valeur

Les remplisseuses à poids net atteignent une précision optimale en pesant directement la poudre dans le récipient ou dans un godet de pesée avant la distribution. Ce processus implique souvent un remplissage en deux étapes (en vrac et au compte-gouttes) pour une précision extrême.

Ils sont idéaux pour les produits de grande valeur ou réglementés où le poids précis est essentiel, y compris ceux présentant des densités, des viscosités ou des caractéristiques de moussage variables.

Leur principal avantage réside dans leur précision inégalée (par exemple, +/- 0,25% à 1%), qui réduit considérablement les pertes de produit et garantit la conformité réglementaire. Elles offrent une polyvalence pour une large gamme de produits, liquides et solides, et maintiennent l'homogénéité quelles que soient les variations de densité. Cependant, elles sont généralement plus lentes que les remplisseuses volumétriques en raison du temps nécessaire à un pesage précis, et leur investissement initial est plus élevé en raison des composants de pesage intégrés.

4. Machines de remplissage de poudre sous vide : minimiser la poussière et préserver la sensibilité

Les machines de remplissage de poudre sous vide utilisent un système de vide pour aspirer une quantité précise de poudre dans le récipient.

Ils sont particulièrement efficaces pour les poudres très fines, poussiéreuses, aérées ou fragiles qui ne s'écoulent pas facilement d'elles-mêmes (par exemple, le toner, certains produits pharmaceutiques, le lait en poudre, la farine).

Leurs avantages comprennent la minimisation de la production de poussière, la manipulation efficace des poudres difficiles, la compatibilité avec les petits volumes de remplissage et la réduction de l'oxygène dans l'emballage, ce qui contribue à préserver la qualité du produit et à prolonger sa durée de conservation. Bien qu'utiles pour les poudres sensibles, ces méthodes peuvent être plus lentes que d'autres et ne pas convenir à tous les types de poudres.

5. Machines de remplissage vibrantes : débit contrôlé pour granulés et petites pièces

Les machines de remplissage vibrantes utilisent les vibrations pour fluidiser et déposer les matériaux en vrac (granulés, poudres, petites pièces mécaniques, pilules) dans un système de pesage, puis distribuent la quantité appropriée dans le récipient.

Ils sont efficaces pour manipuler les poudres collantes, améliorer l'uniformité de l'entrée et réduire les poches d'air. Ils sont couramment utilisés dans les industries agroalimentaire, pharmaceutique et chimique, où un remplissage précis et homogène est essentiel.

Leurs avantages comprennent une grande précision (avec amplitude et fréquence réglables), une réduction des dommages causés au produit ou à l’équipement grâce à un mouvement doux et un débit accru par rapport aux processus manuels.

Le paysage technologique des machines de remplissage de poudre révèle une interaction cruciale entre vitesse, précision et coût. Par exemple, si les remplisseuses pondérales offrent la plus grande précision, elles impliquent un compromis en termes de vitesse et un investissement initial plus élevé. À l'inverse, les remplisseuses volumétriques en gobelet offrent des solutions plus rapides et plus économiques, bien qu'avec une précision pondérale moindre. Il ne s'agit pas seulement d'un choix technique, mais d'un facteur économique important. Les poudres à forte valeur ajoutée, comme les produits pharmaceutiques, exigent la précision des remplisseuses pondérales afin de minimiser les déchets coûteux. À l'inverse, les produits granulaires à faible valeur ajoutée et à volume élevé, comme le riz, bénéficient de la vitesse et du coût réduit des remplisseuses volumétriques en gobelet, où de légères variations de poids sont acceptables. Par conséquent, le choix d'une remplisseuse de poudre est une décision commerciale cruciale qui impacte directement la rentabilité. Les fabricants doivent soigneusement évaluer le coût des déchets de produits (dus à l'imprécision) par rapport à la vitesse de la machine et à l'investissement initial, afin de s'assurer que la technologie est parfaitement adaptée à la valeur et au volume de production du produit concerné.

C. Machines d'emballage de sachets : des solutions flexibles pour un emballage moderne

Les machines d'emballage de sachets ont connu un regain de popularité grâce à leur durabilité, leur rentabilité et leur attrait auprès des consommateurs. Ces machines sont conçues pour remplir et sceller des produits dans des sachets souples, compatibles avec une large gamme de matériaux, notamment le polyéthylène, le polypropylène, les stratifiés, le papier aluminium et le papier.

1. Machines VFFS (Formage, Remplissage et Scellage Verticaux) : Efficacité Verticale

Machines VFFS Prenez un rouleau de film d'emballage plat, formez-le verticalement en tube, remplissez-le de produit (granulés, liquides, poudres), puis scellez-le pour obtenir un emballage fini. Le film se déroule, passe sur un tube de formage, est scellé verticalement, rempli, puis scellé horizontalement et découpé.

Très polyvalents, ils conviennent aux produits fluides comme les noix, le sucre, le sel et les liquides. Ils sont largement utilisés dans les secteurs de l'alimentation, des boissons, des produits pharmaceutiques (comprimés, gélules, seringues), des soins personnels (crèmes, lotions, gels, poudres), des aliments pour animaux et des produits industriels.

Parmi leurs principaux avantages, on peut citer un conditionnement à grande vitesse (jusqu'à 160 sachets par minute), une conception compacte grâce à un fonctionnement vertical et une rentabilité grâce à une utilisation optimisée du film et une main-d'œuvre réduite. Ces machines garantissent également la sécurité des produits grâce à des fermetures hermétiques, prolongeant ainsi la durée de conservation et prévenant la contamination. Cependant, elles impliquent généralement un investissement initial plus élevé et nécessitent une expertise technique pour leur exploitation et leur maintenance.

2. Machines HFFS (Formage, Remplissage et Scellage Horizontaux) : précision pour les articles irréguliers

machines HFFS Fonctionnement horizontal. Le film d'emballage est introduit horizontalement, scellé des deux côtés et du fond. Le produit est réceptionné par l'ouverture supérieure, puis les sachets sont scellés et découpés en unités individuelles.

Ils sont idéaux pour les produits nécessitant un emballage horizontal (par exemple, bonbons, barres protéinées, pâtisseries) et conviennent mieux aux emballages délicats (par exemple, aliments surgelés, dispositifs médicaux) ou aux produits irréguliers (par exemple, jouets, pièces détachées). Ils peuvent également emballer des liquides, des granulés ou des poudres.

Les machines HFFS offrent un fonctionnement plus précis que les machines VFFS et sont très flexibles, permettant de traiter une large gamme de matériaux. Elles conviennent aux opérations d'emballage à grande vitesse et à volume élevé. Un point important à noter est leur encombrement généralement plus important que celui des machines VFFS en raison de leur disposition horizontale.

3. Machines de remplissage de sachets préfabriqués : fonctionnement simplifié pour divers styles de sachets

Machines de remplissage de sachets préfabriqués utiliser des sacs préformés et préformés, en se concentrant principalement sur les étapes de remplissage et de scellage.

Très polyvalents, ils peuvent contenir des liquides (boissons, sauces, huiles), des poudres (farine, sel, épices, produits pharmaceutiques), des granulés (sucre, café, épices) et des blocs. Ils s'adaptent à une grande variété de sachets préfabriqués, notamment les sachets à fond plat, les sachets à fermeture éclair, les sachets à bec verseur et diverses configurations de scellage (3 ou 4 côtés).

Leurs avantages incluent une plus grande diversité de types de sachets, permettant des emballages plus esthétiques. Leur fonctionnement est simplifié, souvent entièrement automatisé. Ils permettent d'atteindre des cadences élevées (jusqu'à 68 sachets par minute) et une grande précision (par exemple, ±0,1% pour les liquides, ±0,5% pour les poudres). Les changements de format rapides et sans outil (10 à 30 minutes) améliorent la flexibilité de la ligne. Malgré de nombreux avantages, le coût des sachets préfabriqués peut être légèrement supérieur à celui du film en rouleau.

Les principes de fonctionnement distincts et les applications idéales des machines VFFS, HFFS et à sachets préfabriqués soulignent que le choix du format d'emballage n'est pas seulement fonctionnel, mais aussi stratégique. La préférence croissante pour l'emballage en sachet, motivée par sa durabilité et son attrait pour les consommateurs, le confirme. Les machines HFFS offrent une précision optimale pour les articles délicats ou irréguliers, tandis que les machines VFFS offrent une solution compacte et rapide pour les produits fluides. Cela démontre que le format d'emballage lui-même peut être un facteur de différenciation crucial sur le marché, influençant la perception des consommateurs, la logistique et l'impact environnemental. Par conséquent, les entreprises doivent tenir compte de leur marché cible, des caractéristiques de leurs produits et des valeurs de leur marque lors du choix d'un format d'emballage, car cette décision influence directement le choix de la machine de remplissage et la stratégie globale de leur chaîne d'approvisionnement.

D. Machines de remplissage de tubes : perfectionnement des pâtes et des gels

Machines de remplissage de tubes Ils sont indispensables aux industries pharmaceutique, cosmétique et agroalimentaire pour le remplissage et le scellage précis de crèmes, gels, pâtes, pommades et produits semi-solides en tubes. Ils sont conçus pour gérer une gamme variée de viscosités de produits.

Le processus consiste généralement à introduire des tubes vides dans la machine, souvent automatiquement. Les tubes sont maintenus par des pinces et déplacés entre différents postes pour l'orientation, le nettoyage éventuel, puis le remplissage précis du produit. Pour les produits à faible viscosité, les buses peuvent pénétrer peu profondément, tandis que pour les produits plus épais, elles plongent vers le fond et se rétractent progressivement pour éviter la formation de fils. Les méthodes de scellage varient selon le matériau des tubes : les tubes métalliques sont sertis, tandis que les tubes en plastique et en stratifié sont thermoscellés à l'air chaud. Le codage et le découpage des lots sont souvent intégrés.

Ces machines sont compatibles avec divers matériaux de tubes, notamment le plastique, le stratifié, le métal et l'aluminium.

Leurs avantages incluent une grande précision (erreur de volume de remplissage généralement inférieure à 1%), une vitesse et une efficacité élevées (les machines entièrement automatiques peuvent atteindre 60 à 120 tubes par minute) et une réduction des besoins en main-d'œuvre grâce à l'automatisation. Elles offrent une grande polyvalence dans la manipulation de différents types de produits, viscosités et matériaux/tailles de tubes. De plus, elles respectent des normes d'hygiène strictes, souvent dotées d'une construction en acier inoxydable et de mécanismes de sécurité.

Les différentes méthodes de scellage employées par les remplisseuses de tubes – sertissage pour les tubes métalliques et thermoscellage pour les tubes en plastique/laminé – illustrent clairement comment les propriétés physiques du matériau d'emballage influencent directement la technologie de scellage. Il ne s'agit pas d'un détail mineur, mais d'une contrainte technique fondamentale et d'un facteur critique pour l'intégrité de l'emballage et la durée de conservation du produit. Le choix d'une remplisseuse de tubes va donc au-delà de la simple distribution du produit ; il s'agit de garantir un scellage sûr et compatible. Cela nécessite une prise en compte globale du processus d'emballage, où le matériau du tube, les caractéristiques du produit et la technologie de scellage sont interdépendants.

Machines de remplissage de canettes électroniques : solutions à grande vitesse pour les boissons et plus encore

Machines de remplissage de canettes sont essentiels pour distribuer efficacement et précisément une large gamme de produits en canettes, notamment les boissons. Ils sont conçus pour des performances à grande vitesse, de haute qualité et à haut rendement.

L'un des principaux atouts du remplissage par contre-pression (également appelé remplissage isobare) est une méthode spécialisée pour les boissons gazeuses (CSD) comme le cola, l'eau gazeuse, la bière, le vin mousseux et les eaux pétillantes alcoolisées. Le procédé comprend :

- Alimentation et positionnement des canettes : Les canettes sont transportées vers la station de remplissage, centrées et scellées.

- Purge du CO2 : Les canettes sont pressurisées avec du CO2 pour purger l'oxygène résiduel, minimisant ainsi l'absorption d'oxygène et empêchant la pression négative, même pour les canettes en aluminium à parois minces.

- Égalisation et remplissage : Après la purge, une pression égale est établie entre le bidon et le réservoir de produit. La vanne de liquide s'ouvre et le remplissage commence sous pression afin d'éviter la formation de mousse et les pertes de gaz carbonique.

- Contrôle de niveau : Les systèmes avancés utilisent des capteurs et des tuyaux de retour d'air réglables pour contrôler avec précision le niveau de liquide, arrêtant le remplissage lorsque la hauteur souhaitée est atteinte.

- Dépressurisation et sortie de la boîte : La pression est équilibrée par rapport à la pression atmosphérique et la boîte remplie est libérée vers la machine à sertir.

Les avantages de ce procédé spécialisé sont considérables : il garantit des niveaux de carbonatation parfaits sans perte de pétillant, minimise l'entrée d'oxygène, ce qui préserve la qualité du produit, et permet un remplissage rapide et précis pour une production à grand volume.

Les machines de remplissage de canettes optimisent la production, améliorent la qualité des produits et réduisent les déchets. Les machines industrielles peuvent atteindre des capacités allant jusqu'à 70 000 contenants par heure (CPH).

L'explication détaillée du remplissage à contre-pression va au-delà de la simple distribution ; il s'agit de préserver l'intégrité chimique et physique des boissons gazeuses. La purge au CO2 et le maintien de la pression isobare sont des applications directes des lois des gaz, conçues pour empêcher la fuite de CO2 et la pénétration d'oxygène, deux facteurs qui compromettent le goût, la durée de conservation et l'apparence (moussage). Cela met en évidence les solutions d'ingénierie sophistiquées adaptées aux défis complexes des produits. Pour les produits sensibles comme les boissons gazeuses, la remplisseuse de canettes n'est pas un simple outil de production, mais un élément essentiel du contrôle qualité et de l'intégrité de la marque. Cette technologie influence directement l'expérience client et la stabilité du produit, faisant du choix de cet équipement spécialisé un élément essentiel de l'assurance qualité du produit.

F. Machines d'embouteillage d'eau : garantir la pureté et le volume

Les embouteilleuses d'eau sont des machines de remplissage de bouteilles spécialisées, conçues pour un remplissage rapide, hygiénique et précis d'eau et d'autres boissons non gazeuses dans des bouteilles de différentes tailles. Ces machines sont souvent intégrées à des systèmes monoblocs 3 en 1 combinant les fonctions de rinçage, de remplissage et de bouchage, minimisant ainsi le contact humain et garantissant une hygiène rigoureuse. Grâce à la faible viscosité de l'eau, les méthodes de remplissage par gravité et par débordement sont idéales. Des vannes de remplissage avancées garantissent une cadence élevée tout en minimisant le contact entre l'eau purifiée et l'environnement extérieur, et le nettoyage en place (NEP) constitue un avantage considérable en matière d'hygiène.

Leurs avantages incluent des cadences de production élevées (les machines entièrement automatiques peuvent atteindre 2 000 à 36 000 bouteilles par heure pour les petites bouteilles et jusqu'à 300 bouteilles par heure pour les bouteilles de 5 gallons). L'automatisation et la conception sanitaire (construction en acier inoxydable) garantissent une hygiène renforcée, réduisant ainsi les risques de contamination. Des systèmes de contrôle précis garantissent des niveaux de remplissage précis, et l'automatisation permet de réaliser des économies en réduisant la main-d'œuvre et les déchets. Cependant, ces machines peuvent être relativement coûteuses à l'achat, consommer beaucoup d'énergie et ne sont pas adaptées aux produits solides ou très visqueux.

L'évolution des machines d'embouteillage d'eau, des systèmes manuels aux systèmes entièrement automatisés, ainsi que l'intégration de capteurs avancés, de la robotique, de l'IoT et de conceptions écologiques, reflètent les tendances générales de l'industrie de l'emballage. L'accent mis sur l'hygiène et l'efficacité énergétique est particulièrement marqué dans le secteur de l'eau, stimulé par les exigences des consommateurs et des autorités réglementaires en matière de pureté et de durabilité. Ce domaine d'expertise illustre comment les avancées technologiques sont propulsées par les besoins spécifiques des produits et les pressions du marché. Ainsi, l'industrie des machines d'embouteillage d'eau illustre parfaitement la manière dont la technologie des machines de remplissage innove en permanence pour répondre aux attentes changeantes des consommateurs en matière de qualité, de sécurité et de responsabilité environnementale, repoussant les limites de l'automatisation et de la fabrication intelligente.

III. Choisir son champion : facteurs clés dans le choix d'une machine

Choisir la machine de remplissage appropriée est une décision cruciale qui impacte profondément l'efficacité opérationnelle, la qualité des produits et la rentabilité globale. Elle exige une évaluation complète de nombreux facteurs interdépendants.

1. Caractéristiques du produit : la base du choix

La nature de votre produit est le principal facteur déterminant. Est-il fluide, semi-visqueux ou très visqueux ? Cela détermine si une remplisseuse par gravité, à piston, à pompe ou à débordement est la plus adaptée. Votre produit contient-il des particules, des morceaux ou des graines ? Dans ce cas, privilégiez les remplisseuses à piston ou à pompe à lobes rotatifs. A-t-il tendance à mousser ? Les remplisseuses à débordement ou les buses de remplissage ascendantes sont cruciales. Est-il sensible à l'oxygène, fragile ou nécessite-t-il des conditions stériles ? Envisagez les remplisseuses sous vide ou les pompes péristaltiques. Pour les poudres, la stabilité de la densité influence la précision du remplissage volumétrique ; les remplisseuses à poids net sont plus adaptées aux poudres à densité variable.

2. Type et taille du conteneur : Adapté au navire

La machine doit s'intégrer parfaitement à vos contenants. De quel matériau sont-ils faits : verre, plastique, métal, sachets souples ou tubes laminés ? Chacun nécessite des mécanismes de manipulation et de scellage spécifiques. Quelles sont leurs formes et leurs dimensions (volume minimum/maximum, hauteur, diamètre) ? Si la plupart des machines gèrent une large gamme de contenants, des variations extrêmes peuvent nécessiter des solutions sur mesure ou des tailles de piston différentes. La taille de l'ouverture (large ou étroite) influence également le choix de la buse.

3. Volume et vitesse de production : répondre à la demande

Votre cadence cible (bouteilles/canettes/sachets par minute ou par heure) est cruciale. Elle détermine directement le niveau d'automatisation requis (manuel, semi-automatique ou entièrement automatique) et le nombre de têtes de remplissage. Recherchez-vous une production par lots ou un rendement élevé et continu ? Les systèmes semi-automatiques sont adaptés aux lots, tandis que les systèmes entièrement automatiques sont conçus pour les opérations continues à haut volume.

4. Budget et retour sur investissement (ROI)

Au-delà du prix d'achat initial, une analyse budgétaire complète doit prendre en compte le coût total de possession (CTP). Celui-ci inclut les coûts d'exploitation (main-d'œuvre, énergie), de maintenance, de pièces détachées et les possibilités de mise à niveau. Une machine apparemment moins chère peut engendrer des coûts plus élevés à long terme en raison d'inefficacités, de gaspillage de produit ou d'une incapacité à évoluer.

5. Hygiène et conformité réglementaire

Pour les secteurs tels que l'agroalimentaire et les produits pharmaceutiques, les normes d'hygiène et de sécurité strictes (BPF, FDA, CE, etc.) sont incontournables. Privilégiez une construction en acier inoxydable (304 ou 316L) et des conceptions facilitant le nettoyage, souvent avec un nettoyage en place (NEP).

6. Personnalisation et évolutivité future

Pensez aux fournisseurs qui proposent des options de personnalisation et des machines évolutives ou adaptables aux futures gammes de produits ou à la croissance anticipée de la demande. Cette anticipation peut éviter des réinvestissements coûteux à terme.

7. Assistance aux fournisseurs et service après-vente

L'importance d'un support technique réactif, d'une formation complète, d'une maintenance continue et de pièces de rechange facilement disponibles est indéniable. Un partenariat fiable avec un fournisseur garantit le bon fonctionnement des opérations et minimise les temps d'arrêt.

Les critères de sélection d'une remplisseuse vont bien au-delà du prix d'achat initial et englobent les coûts d'exploitation (main-d'œuvre, déchets), la maintenance, la conformité réglementaire et l'adaptabilité future. Une machine apparemment plus abordable peut, à terme, entraîner des dépenses plus élevées à long terme en raison d'inefficacités, de gaspillage de produit ou d'une impossibilité d'évolutivité. L'importance accordée à la conception hygiénique et à la conformité souligne les responsabilités potentielles et les problèmes d'accès au marché qui peuvent découler du non-respect de ces exigences. Par conséquent, il est essentiel de prendre une décision éclairée concernant une machine.

La machine de remplissage nécessite une analyse complète du coût total de possession (TCO), mettant en balance les avantages et les risques opérationnels à long terme (par exemple, amendes réglementaires, rappels de produits) et l'investissement initial. Cela permet de passer de la simple recherche du prix le plus bas à la priorité donnée à la valeur la plus élevée et au risque le plus faible tout au long du cycle de vie de la machine.

Conclusion : Optimisez votre production grâce à la technologie de remplissage adaptée

Choisir le bon machine de remplissage de produits Il s'agit d'une décision complexe et cruciale, essentielle à la réussite de toute opération de fabrication. Elle nécessite une adéquation minutieuse des caractéristiques spécifiques des produits, des types de contenants et des objectifs de production avec la technologie de remplissage et le niveau d'automatisation optimaux. Un choix éclairé dans ce domaine se traduit directement par une efficacité accrue, une qualité produit supérieure, une réduction des déchets et des économies substantielles à long terme.

S'adapter à la diversité des machines de remplissage exige une connaissance approfondie du secteur et une expertise technique pointue. Nous vous invitons à collaborer avec nous et à tirer parti de notre vaste expérience et de notre engagement indéfectible pour fournir des solutions d'emballage innovantes et personnalisées. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos machines de remplissage de pointe peuvent optimiser vos capacités de production et assurer votre réussite durable sur un marché extrêmement concurrentiel.

Commentaires