Les systèmes d'alimentation sont au cœur de toute ligne de production ou d'emballage automatisée : ils acheminent votre produit vers les machines qui l'emballent, le remplissent ou l'étiquetent. En termes simples, un système d'alimentation est une solution mécanique (souvent automatisée) qui mesure, trie et transfère les articles vers les équipements d'emballage. Ces systèmes comprennent des convoyeurs, des bols vibrants, des trémies, des doseurs robotisés, etc. En assurant un flux continu et bien organisé de produits dans vos machines, les systèmes d'alimentation éliminent les goulots d'étranglement, augmentent le rendement et maintiennent une qualité constante. Pack Xueba explique que les systèmes d'alimentation automatisés « garantissent que les produits arrivent synchronisés, en continu et dans la bonne position pour être emballés » - en d'autres termes, ils assurent le bon fonctionnement de votre ligne sans intervention manuelle.

Les systèmes d'alimentation portent de nombreux noms : on les appelle parfois lignes d'alimentation, systèmes d'alimentation ou distributeurs de pièces dans le secteur manufacturier. Leur point commun est l'automatisation de la manutention afin que les machines puissent se concentrer sur l'emballage. Dans une usine intelligente ou un environnement Industrie 4.0, les systèmes d'alimentation intègrent souvent des fonctionnalités avancées comme la vision industrielle, la robotique ou des convoyeurs flexibles. Mais même un convoyeur d'alimentation basique ou un bol doseur peut transformer l'efficacité : comme le souligne un expert en emballage, les lignes alimentées par convoyeur « peuvent grandement améliorer l'efficacité et l'automatisation des lignes de conditionnement ».

Dans cet article, nous expliquerons ce qu'est un système d'alimentation et son importance pour votre entreprise. Nous aborderons les principaux types de mangeoires (de systèmes de convoyeurs d'alimentation aux bols vibrants), leurs principaux avantages et leur contribution à une productivité accrue et à une réduction des coûts. Que vous dirigiez une emballage alimentaire plante, une ligne pharmaceutique, ou toute autre installation de production, la compréhension des systèmes d'alimentation vous aidera à augmenter l'efficacité et le retour sur investissement.

Qu'est-ce qu'un système d'alimentation ?

Un système d'alimentation est l'équipement automatisé qui alimente vos machines d'emballage ou de production. Dans le domaine de l'emballage, cela signifie déplacer de manière contrôlée des produits (comme des bouteilles, des sachets, des snacks, des sachets, etc.) de la ligne de production ou du stockage en vrac vers les machines d'emballage. Par exemple, un tapis roulant peut transporter des barres de céréales vers une enveloppeuse, ou une trémie peut alimenter en granulés une buse de remplissage. Ces systèmes peuvent être manuels, semi-automatiques ou entièrement automatisés (alimentation automatique). Les usines à haut volume d'aujourd'hui s'appuient sur l'alimentation automatisée pour minimiser les manipulations humaines et optimiser la vitesse.

Selon les experts du secteur, un système d'alimentation automatisé est « un ensemble d'équipements et de mécanismes conçus pour recevoir, trier, regrouper et transférer des produits… vers une ensacheuse flowpack, sans intervention manuelle ». Autrement dit, il s'agit d'une ligne d'équipements autonome (convoyeurs, alimentateurs, robots, etc.) qui garantit que chaque produit arrive à la machine suivante, correctement aligné et au bon moment. L'objectif est un flux de marchandises synchronisé et continu. Comme l'explique XuebaPack : « Le système d'alimentation automatique est un élément indispensable d'une machine. machines d'emballage. Il peut réaliser un approvisionnement efficace, précis et continu en matériaux », ce qui améliore considérablement l'automatisation et l'efficacité de la production.

À la base, un système d’alimentation fait trois choses : 1) il met les produits à la disposition des machines d'emballage; 2) il les oriente ou les aligne selon les besoins ; et 3) il programme leur livraison afin que équipement d'emballage fonctionne sans interruption. En prenant en charge des tâches répétitives comme tri et positionnementLes systèmes d'alimentation libèrent les opérateurs du chargement manuel. Ils réduisent également les erreurs (défauts d'alimentation, bourrages, produits mal alignés) liées à l'alimentation manuelle, garantissant ainsi une meilleure régularité. Dans une installation moderne, un système d'alimentation automatisé bien conçu devient le pilier de la production, permettant des cycles d'emballage rapides et fiables 24 heures sur 24.

Types courants de systèmes d'alimentation

Il existe de nombreux systèmes d'alimentation, chacun adapté à différents produits et vitesses. Voici quelques-uns des composants et systèmes d'alimentation les plus courants :

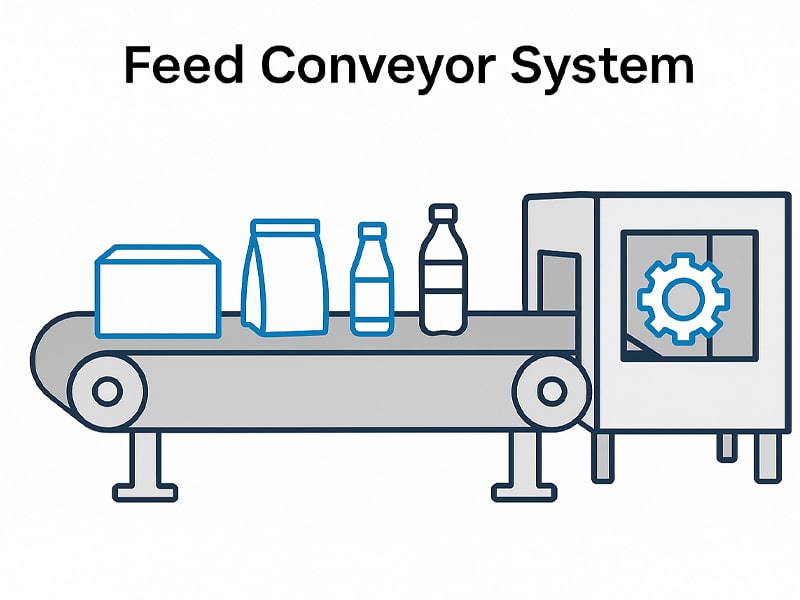

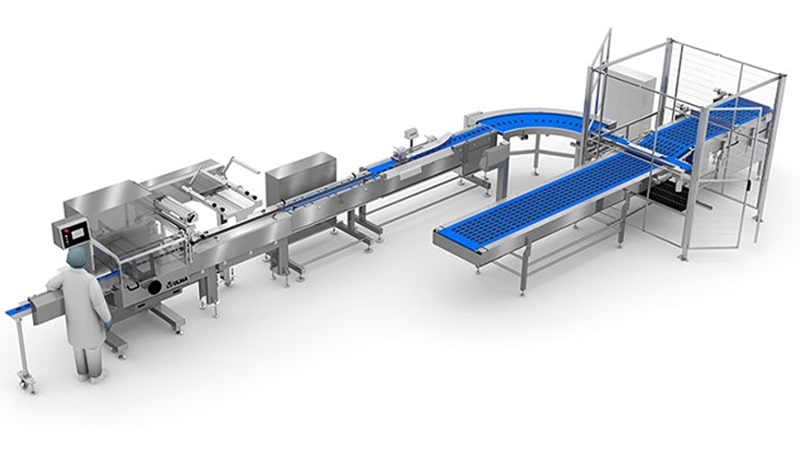

- Systèmes de convoyeurs d'alimentation : Ces convoyeurs utilisent des courroies, des rouleaux ou des chaînes pour transporter les produits en continu vers une machine. Ils sont extrêmement polyvalents : ils peuvent transporter presque tout (boîtes, sacs, bouteilles, barres, etc.) à différentes vitesses. Par exemple, les convoyeurs à courroie longue peuvent transporter des palettes ou des articles volumineux, tandis que les convoyeurs à courroie étroite alimentent les produits individuellement dans des emballages. Les convoyeurs font partie intégrante de nombreuses lignes d'emballage Parce qu'ils sont simples, évolutifs et adaptables à votre configuration. Ils peuvent être installés de différentes manières, notamment au sol, au plafond ou même à la verticale, pour une utilisation optimale de l'espace.

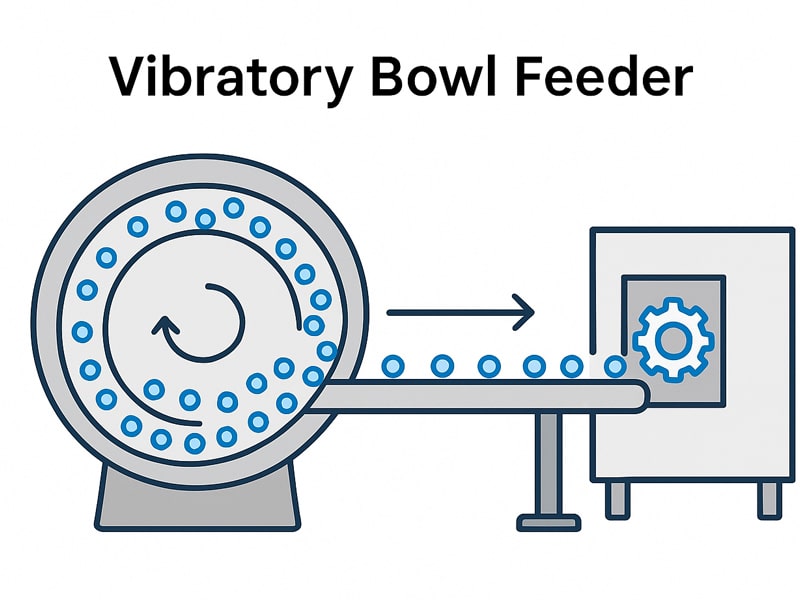

- Bols vibrants : Il s'agit de bols vibrants ronds qui trient et orientent les petites pièces (comme les bouchons, les comprimés ou les bonbons) avant de les introduire une par une sur un convoyeur ou directement dans une machine. Les doseurs vibrants utilisent de légères vibrations et la gravité pour déplacer les produits sur un rail en spirale, où les pièces sont séparées selon une orientation constante. Ils sont parfaits pour la manutention à grande vitesse de petits articles en vrac. Par exemple, les aligneurs de bouchons sur les lignes d'embouteillage ou les doseurs de comprimés pour les emballages sous blister utilisent souvent des bols vibrants. Ils garantissent un alignement précis et un rendement élevé (souvent plusieurs centaines d'articles par minute) avec un minimum d'intervention humaine.

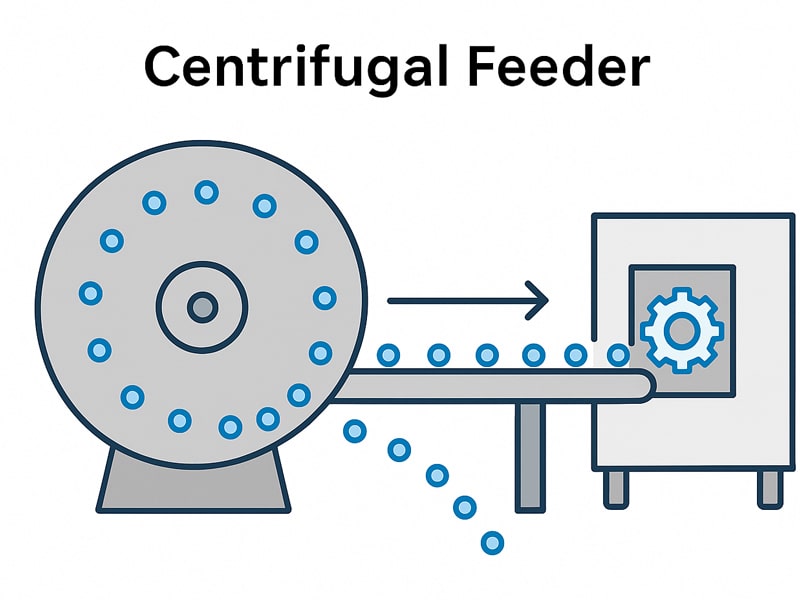

- Doseurs centrifuges : Ces doseurs à grande vitesse propulsent les produits vers l'extérieur sur une roue ou un disque, les éjectant sur un convoyeur ou un rail à grande vitesse. Grâce à la force centrifuge, ces systèmes peuvent traiter des milliers de pièces par minute. Ils sont parfaits pour les opérations à très haut volume avec de petites pièces (comme des bonbons, des vis ou des rondelles). Un doseur centrifuge peut accélérer rapidement et orienter les pièces en douceur, augmentant ainsi le rendement tout en protégeant les articles fragiles.

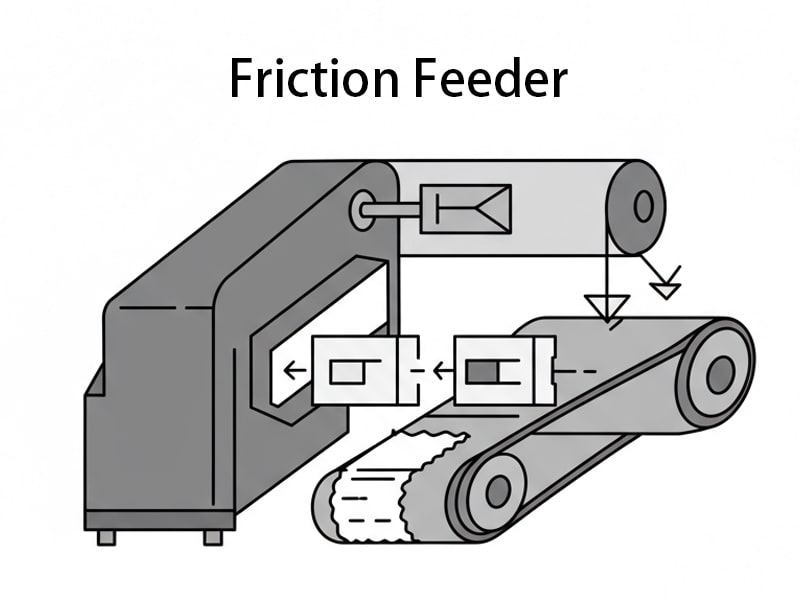

- Alimentateurs à friction : Courants sur les lignes d'étiquetage ou d'emballage à plat, les doseurs à friction utilisent des courroies ou des roues mobiles pour faire avancer les produits plats (comme les sachets, les cartons ou les enveloppes) un par un. Ils utilisent la friction contre un rouleau d'entraînement pour introduire les feuilles ou les pochettes. Les doseurs à friction peuvent traiter des supports imprimés, des cartes ou des sachets, et s'intègrent souvent à des imprimantes ou des codeurs. Ils permettent un comptage et un chronométrage précis des lots d'articles. En combinant une courroie d'alimentation à un mécanisme d'indexation, un doseur à friction peut acheminer le nombre exact d'articles au poste suivant avec une grande précision.

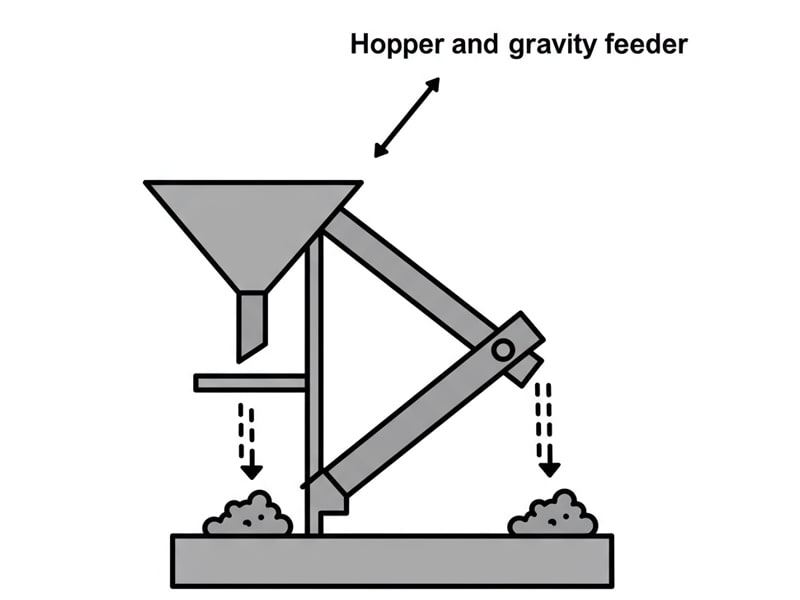

- Alimentateurs à trémie et à gravité : Certains matériaux en vrac (comme les granulés, les poudres ou les pièces détachées) utilisent une trémie – un grand bac contenant le matériau – pour alimenter la ligne par gravité. Par exemple, une trémie à sucre en vrac peut alimenter plusieurs balances. Les trémies assurent un approvisionnement continu en tamponnant la production. Une trémie vibrante peut même agiter le contenu pour éviter la formation de ponts. Ces systèmes sont souvent utilisés dans des industries comme la chimie, les céréales ou le ciment, où le contrôle du flux de matières premières est essentiel. Ils sont généralement associés à des balances ou des mélangeurs.

- Distributeurs robotisés ou personnalisés : Les lignes avancées peuvent utiliser des robots ou des dispositifs d'alimentation personnalisés pour répondre à des besoins spécifiques. Par exemple, un bras robotisé doté d'une vision peut prélever des articles dans un bac et les placer sur un convoyeur pour les produits très fragiles ou irréguliers. Les dispositifs d'alimentation personnalisés combinent différentes technologies (robots + bols d'alimentation + convoyeurs) pour les formes complexes. Par exemple, les robots d'alimentation utilisés dans l'assemblage automobile ou électronique peuvent sélectionner de minuscules pièces et les alimenter avec précision. Ces systèmes offrent une flexibilité optimale pour la manipulation de différents types de produits avec un minimum de configuration manuelle.

Chacune de ces solutions d'alimentation poursuit le même objectif : alimenter efficacement vos machines en produits. Souvent, une même ligne utilise plusieurs doseurs en séquence. Par exemple, un bol vibrant peut orienter les bouchons sur un petit convoyeur, qui alimente ensuite les bouteilles vers une capsuleuse. Le choix dépend de vos produits et de votre cadence. Il est important de noter que la plupart de ces systèmes sont entièrement automatisés : une fois le doseur chargé, il fonctionne en continu avec une intervention minimale de l'opérateur. En pratique, les systèmes d'alimentation automatisés… gèrent une grande variété de produits de tailles, de textures, de formes et de fragilités différentes, ce qui les rend indispensables pour les lignes de conditionnement modernes.

Convoyeurs d'alimentation : le cheval de bataille de l'alimentation automatisée

L'un des éléments les plus visibles d'un système d'alimentation est le convoyeur d'alimentation. Un convoyeur d'alimentation est simplement une bande ou une chaîne mobile qui transporte les articles d'un point à un autre. Dans le domaine de l'emballage, les convoyeurs d'alimentation acheminent les produits depuis les équipements en amont (comme les remplisseuses ou les indexeurs) vers la machine d'emballage (comme une ensacheuse horizontale ou une cartonneuse).

Les convoyeurs sont essentiels car ils assurent un flux continu de produits. Ils peuvent constituer un atout majeur et indispensable à de nombreux processus d'emballage. Ils permettent de réduire la main-d'œuvre (plus besoin de transporter ou de pousser manuellement les produits) et de réduire les erreurs de manutention. Par exemple, remplacer un chariot manuel par un convoyeur « peut vous aider à réduire vos coûts de main-d'œuvre sans compromettre la sécurité ou la qualité », car « les systèmes de convoyeurs sont plus efficaces que les chariots élévateurs, les chariots ou le transport manuel et nécessitent moins de personnel pour déplacer un article ». Votre équipe peut ainsi se concentrer sur les tâches à forte valeur ajoutée plutôt que sur le déplacement des colis.

Au-delà des économies de main-d'œuvre, les convoyeurs augmentent le rendement. Grâce à leur mouvement continu, vous pouvez emballer beaucoup plus d'articles par heure qu'à la main. Un mouvement constant des convoyeurs permet d'augmenter considérablement le nombre d'articles livrés, aidant ainsi les usines à atteindre leurs quotas de production. En pratique, un convoyeur bien configuré peut transporter des charges 24h/24 et 7j/7, permettant même des équipes de nuit automatisées. Les alimentateurs automatisés modernes (y compris les convoyeurs) peuvent traiter de grands volumes de pièces rapidement et avec une grande précision, contribuant ainsi à une efficacité et un rendement accrus.

Les convoyeurs améliorent également la régularité et la manutention des produits. En établissant un débit et un espacement standardisés, ils sont essentiels à la régularité et à la standardisation de votre processus d'emballage, ce qui réduit le risque d'erreur. Cela se traduit par une réduction significative des bourrages et des reprises. Pour les articles fragiles ou irréguliers, les convoyeurs peuvent être équipés de guides ou de tables souples, garantissant l'arrivée en toute sécurité de chaque unité au poste suivant. Ils peuvent être programmés pour changer de vitesse, de direction ou même de hauteur à la volée, vous offrant ainsi la flexibilité nécessaire pour adapter la production à la demande. En bref, un système de convoyeur d'alimentation assure la cohésion de votre ligne : il synchronise la production en amont avec les machines d'emballage et maintient un rythme constant et optimal.

À retenir : Un convoyeur ou une bande d'alimentation est un élément essentiel de nombreux systèmes d'alimentation. Il automatise le mouvement des matériaux, économise de la main-d'œuvre et de l'espace au sol, et augmente la productivité en permettant des opérations d'emballage en continu. Dans toute entreprise d'emballage, l'ajout ou l'optimisation d'un convoyeur d'alimentation peut générer des gains d'efficacité immédiats.

|

| Lignes de conditionnement avec convoyeurs et systèmes d'alimentation |

Pourquoi l'alimentation automatisée est importante pour votre entreprise

Les systèmes d'alimentation automatisés ne sont pas seulement pratiques : ils constituent un investissement stratégique. Voici pourquoi ils sont essentiels pour toute entreprise de fabrication ou de conditionnement :

- Débit et efficacité supérieurs : En automatisant le processus d'alimentation, vous maintenez vos machines d'emballage à plein régime. Les systèmes d'alimentation éliminent les temps morts liés à l'attente d'un nouveau produit. Comme le soulignent des sources du secteur, une alimentation automatisée continue « assure un approvisionnement continu en pièces… minimisant les temps d'arrêt et améliorant l'efficacité globale ». Concrètement, cela signifie atteindre les objectifs de production et produire davantage de produits. Que vous produisiez des biscuits, des capsules ou des câbles, les systèmes d'alimentation garantissent l'alimentation et le fonctionnement de chaque machine. Les alimentateurs automatisés peuvent « gérer des volumes importants… avec une grande précision, répondant ainsi à la volonté d'accroître l'efficacité et le rendement ».

- Réduction de la main d'œuvre et des coûts : L'alimentation manuelle est une opération laborieuse. Elle nécessite des ouvriers pour charger chaque machine, ce qui limite la vitesse et augmente la masse salariale. Un système d'alimentation simplifie la surveillance des heures de travail. Par exemple, au lieu de trois personnes chargeant manuellement les cartons, un seul opérateur peut surveiller un alimentateur qui charge la machine en continu. Cela permet de réduire considérablement les coûts de main-d'œuvre. Les convoyeurs et les alimentateurs automatisés nécessitent moins de personnel pour déplacer un article. Les systèmes modernes réduisent considérablement le besoin d'intervention humaine, limitant ainsi le risque d'erreurs tout en augmentant le rendement. L'avantage est que vous pouvez exploiter les lignes plus longtemps (même 24h/24 et 7j/7) car vous n'êtes pas limité par la disponibilité du personnel, ce qui augmente la capacité en période de pointe. La réduction des manutentions manuelles se traduit également par une diminution des blessures des travailleurs dues aux levages répétitifs, améliorant ainsi la sécurité.

- Amélioration de la qualité et de la cohérence : L'automatisation apporte une précision reproductible. Un système d'alimentation aligne ou emballe les articles de la même manière à chaque cycle, évitant ainsi les erreurs d'alimentation ou les emballages de travers. Cette régularité optimise la qualité. Les convoyeurs établissent un espacement et un flux standard, ce qui réduit le risque d'erreur. Côté usine intelligente, des alimentateurs automatisés équipés de capteurs ou de systèmes de vision peuvent même inspecter les pièces en cours d'alimentation, garantissant ainsi que seuls les « bons » produits arrivent sur la ligne. Résultat : moins de gaspillage dû aux produits défectueux ou endommagés. En alimentant les pièces avec précision, ces systèmes réduisent les rebuts et les reprises, ce qui représente une économie immédiate. En d'autres termes, une meilleure alimentation se traduit par de meilleurs produits finis.

- Flexibilité et évolutivité : Un bon système d'alimentation peut gérer différents produits avec un minimum de temps d'arrêt. De nombreux doseurs sont réglables pour s'adapter aux changements de taille et de vitesse. Par exemple, un bol d'alimentation vibrant peut changer de moule pour alimenter différentes pièces, ou un convoyeur peut ajuster ses guides de bande pour des emballages plus larges. Cette flexibilité vous permet de vous adapter rapidement aux nouvelles références ou aux commandes personnalisées. Les doseurs automatisés sur mesure peuvent intégrer diverses technologies pour gérer différentes formes et tailles, améliorant ainsi l'efficacité opérationnelle globale. Les doseurs modernes peuvent être reprogrammés ou réoutillés pour gérer plusieurs pièces, permettant ainsi une production par lots et des changements rapides. Cette agilité est essentielle sur des marchés concurrentiels où les gammes de produits changent fréquemment.

- Croissance évolutive et retour sur investissement : Les systèmes d'alimentation contribuent directement à vos résultats financiers. En augmentant le rendement et en réduisant les déchets, ils sont généralement rentabilisés au fil du temps. Rotech (fournisseur d'équipements de marquage) cite « l'augmentation du rendement et de l'efficacité » et la « réduction des déchets » comme principaux avantages des systèmes d'alimentation automatisés. Un rendement plus élevé permet de produire davantage d'unités vendables par heure. Moins de bourrages ou de problèmes d'alimentation, moins de gaspillage de matériaux. Et grâce à des coûts de main-d'œuvre réduits, vos marges s'améliorent. Ces gains signifient que votre investissement initial en matériel d'alimentation est amorti par une hausse des bénéfices et de la capacité. De plus, l'automatisation peut accroître la valeur de votre installation et attirer des clients exigeants en matière de fiabilité. En résumé, les systèmes d'alimentation ne sont pas de simples machines : ce sont des actifs générateurs de retour sur investissement.

- Conformité aux normes de l'industrie et aux objectifs de l'industrie 4.0 : Enfin, les systèmes d'alimentation vous aident à rester à la pointe de la technologie. De nombreux secteurs (agroalimentaire, pharmaceutique, électronique) appliquent des normes strictes en matière d'hygiène, de traçabilité et d'efficacité. L'alimentation automatisée les soutient en assurant une manipulation propre et contrôlée des produits. Par exemple, un bol d'alimentation en acier inoxydable est plus facile à laver que des bacs manuels. L'enregistrement automatisé du comptage des aliments facilite le contrôle qualité. Plus largement, les leaders d'opinion du secteur associent les systèmes d'alimentation aux initiatives d'usine intelligente. Selon les experts, les systèmes d'alimentation automatisés modernes, notamment ceux dotés de vision et de robotique, sont « essentiels aux efforts d'usine intelligente » visant à accroître l'efficacité, l'agilité et la qualité. En d'autres termes, l'adoption de l'alimentation automatisée vous permet d'atteindre les objectifs de l'Industrie 4.0 en matière de flexibilité et de production pilotée par les données. Rester à la pointe de cette technologie peut donner à votre entreprise un avantage concurrentiel à l'ère du numérique.

En résumé, un système d'alimentation bien conçu rend votre ligne de production plus rapide, plus intelligente et plus rentable. Il garantit que les machines ne manquent jamais de produit et libère votre équipe des tâches répétitives. Grâce à une production plus fluide, vous pouvez augmenter votre production, améliorer la qualité et, à terme, développer votre activité. Comme le conclut un leader du secteur : « Le système d'alimentation automatique est un élément indispensable des machines d'emballage… il améliore l'automatisation et l'efficacité de la production sur l'ensemble de la ligne. »

Comment mettre en œuvre le bon système d'alimentation

Le choix et l'intégration d'un système d'alimentation dépendent de votre procédé et de vos produits. Voici quelques points importants à prendre en compte :

- Analysez votre produit et votre volume. Commencez par identifier les caractéristiques de votre produit : est-il solide, fragile, liquide ? Est-il vendu en sachet, en bouteille ou sous forme liquide ? Tenez également compte de votre cadence de production (par exemple, unités par minute). Ces facteurs déterminent le type de doseur. Par exemple, les petites pièces en grand volume peuvent nécessiter un doseur centrifuge, tandis que les poudres en vrac peuvent nécessiter un système à trémie et vis sans fin. SFXB recommande de prendre en compte trois facteurs clés : les exigences de production, la nature du produit et sa présentation. (Voir l'image ci-dessous pour un aperçu.)

- Associez le type de chargeur au produit. Utilisez des convoyeurs pour les articles rigides ou en vrac (boîtes, pots, caisses). Utilisez des bols vibrants pour les petites pièces en vrac nécessitant une orientation (bouchons, comprimés, bonbons). Utilisez des trémies pour les poudres ou les grains. Pour les produits plats (poches, sachets), un doseur à friction est idéal. Si votre produit change de forme ou si vous avez besoin de cadences très élevées, envisagez des doseurs flexibles avec systèmes de vision ou robots. En pratique, de nombreuses lignes utilisent une combinaison : par exemple, une trémie dépose les pièces dans un doseur vibrant, qui les dépose ensuite sur un convoyeur. L'essentiel est d'assurer la continuité : les dispositifs d'alimentation doivent suivre la cadence de la machine la plus lente de votre ligne.

- Automatisez partout où c'est possible. La tendance est claire : automatiser l’alimentation pour réduire les étapes manuelles. Privilégiez les systèmes capables de s’ajuster automatiquement et de fonctionner avec un minimum de personnel. Les doseurs automatisés actuels peuvent être équipés de capteurs, de servomoteurs et même d’une vision artificielle pour s’adapter aux légères variations de produit. Cela réduit les temps de changement et les erreurs. Par exemple, les doseurs modernes peuvent être rapidement reprogrammés lors d’un changement de produit. Si vous ne travaillez pas 24 h/24 et 7 j/7, une trémie ou un réservoir de chargement peut permettre à un opérateur de charger un produit en vrac une seule fois et de fonctionner pendant plusieurs heures sans intervention.

- Intégration et sécurité. Collaborez avec vos fournisseurs pour garantir l'intégration harmonieuse du système d'alimentation à votre ligne existante. Des protections, des capteurs et des dispositifs de verrouillage doivent être intégrés à la conception pour assurer la sécurité des opérateurs. Pensez également à l'interface entre le système d'alimentation et votre système de contrôle : de nombreux doseurs peuvent communiquer l'état de la machine (bourrage, vide, etc.) à un automate programmable central. Cela vous permet de surveiller le flux et d'assurer la traçabilité.

- Évolutivité. Choisissez un système évolutif. Si vous prévoyez une croissance, prévoyez des vitesses plus élevées ou plusieurs voies. De nombreux convoyeurs et alimentateurs sont modulaires : vous pouvez ajouter des voies ou allonger la longueur selon vos besoins. Cela garantit la pérennité de votre investissement.

En planifiant soigneusement votre solution d'alimentation et en utilisant la bonne combinaison de convoyeurs, d'alimentateurs, de trémies ou de robots, vous garantissez un approvisionnement continu et efficace en matériaux. Cela libère vos ressources humaines, optimise la disponibilité de vos machines et, au final, améliore la performance de votre entreprise.

Conclusion

Un système d'alimentation peut sembler être un élément simple de votre ligne de production, mais il s'agit en réalité d'un élément révolutionnaire de la fabrication moderne. Un système d'alimentation adapté garantit que chaque produit est mesuré, orienté et livré à l'équipement d'emballage juste à temps. Cette synchronisation est essentielle pour l'efficacité, la réduction des déchets et des coûts. Que vous soyez emballage de produits alimentaires, de boissons et de produits pharmaceutiques, ou des fixations, investir dans une alimentation automatisée peut apporter des avantages immédiats : un débit plus élevé, une qualité constante et des coûts de main-d'œuvre réduits.

Dans le marché concurrentiel actuel, les entreprises ne peuvent se permettre des temps d'arrêt ou des erreurs évitables. Un système d'alimentation automatisé comble ces lacunes, rendant votre ligne de conditionnement plus rapide et plus fiable. Comme le soulignent les experts du secteur, ces systèmes sont indispensables pour une production continue, efficace et précise. Ils constituent également un élément clé des initiatives d'usine intelligente, alignant vos opérations sur les objectifs de flexibilité et de rentabilité de l'Industrie 4.0.

En fin de compte, un système d'alimentation représente un investissement pour vos résultats. En choisissant les bons alimentateurs et convoyeurs, vous garantissez une production constante et permettez à votre équipe de se concentrer sur l'innovation plutôt que sur le travail manuel. En bref, un système d'alimentation bien conçu transformera votre activité d'emballage : il augmentera la productivité, améliorera la qualité des produits et vous donnera un avantage concurrentiel décisif.

Foire aux questions (FAQ) sur le système d'alimentation

1. Qu’est-ce qu’un système d’alimentation et comment fonctionne-t-il ?

Un système d'alimentation automatise la distribution des produits (bouteilles, sachets, petites pièces, par exemple) aux machines d'emballage ou de transformation. Il comprend généralement des convoyeurs, des dispositifs d'alimentation, des capteurs et des trémies pour trier, orienter et transférer les articles sans intervention manuelle. Ces systèmes garantissent le positionnement et le timing corrects des produits pour un emballage continu et efficace.

2. Quels sont les principaux types de systèmes d’alimentation ?

Les types de systèmes d’alimentation courants comprennent :

● Bols vibrants (pour orienter les petites pièces)

● Convoyeurs d'alimentation (à bande, à rouleaux, à chaîne)

● Trémies et doseurs gravitaires (matériaux en vrac)

● Alimentateurs robotisés et bacs de prélèvement 3D (formes complexes ou intégration robotisée)

3. En quoi un système de convoyeur d’alimentation est-il différent d’un alimentateur ?

Un convoyeur d'alimentation est un système à bande ou à rouleaux mobiles qui transporte des articles en continu. Un alimentateur assure une distribution contrôlée et à débit constant (par exemple, un alimentateur vibrant ou à vis). Les systèmes d'alimentation utilisent souvent des convoyeurs pour transporter le produit une fois orienté.

4. Quels sont les avantages des systèmes d’alimentation automatisés ?

Les principaux avantages comprennent :

● Débit plus élevé et temps d'arrêt réduits

● Réduisez les coûts de main-d'œuvre en éliminant le chargement manuel

● Amélioration de la cohérence et de la qualité

● Sécurité et hygiène renforcées

● Évolutivité et flexibilité pour plusieurs gammes de produits

5. Quelles industries utilisent des systèmes d’alimentation ?

Les systèmes d’alimentation sont essentiels dans :

● Nourriture et boissons

● Produits pharmaceutiques

● Biens de consommation (snacks, cosmétiques)

● Électronique et automobile (pour les petites pièces)

● Lignes de fabrication et de conditionnement

6. Quelles sont les considérations de sécurité et d’hygiène qui s’appliquent ?

● Les convoyeurs de qualité alimentaire doivent utiliser des conceptions en acier inoxydable faciles à nettoyer pour répondre aux normes FDA/USDA/produits laitiers 3-A

● Des protections de sécurité, des capteurs et une ergonomie appropriée sont essentiels pour prévenir les blessures

7. Comment choisir le bon système d’alimentation ?

Considérer:

● Type de produit (taille, forme, fragilité)

● Volume de production et vitesse du convoyeur

● Aménagement et contraintes spatiales

● Normes d'hygiène et de sécurité

● Besoins de flexibilité et d'automatisation (par exemple, alimentateurs robotisés)

8. Les systèmes d’alimentation peuvent-ils gérer plusieurs produits ?

Oui. Les systèmes peuvent être modulaires ou reprogrammables, permettant des changements rapides entre les produits ou les lots, ce qui est idéal pour une fabrication flexible ou multi-SKU.

9. Quel est le retour sur investissement de la mise en œuvre d’un système d’alimentation ?

L'alimentation automatisée est souvent rapidement rentabilisée : elle augmente la production, réduit la main-d'œuvre et le gaspillage, améliore la régularité et permet des cycles de production plus longs et sans étapes. L'analyse du retour sur investissement doit comparer les coûts aux économies réalisées et à l'augmentation du rendement.

10. Quelles tendances futures façonnent les systèmes d’alimentation ?

Les tendances modernes incluent :

● Intégration de la robotique guidée par vision (3D bin-picking) pour une manutention flexible

● Systèmes intelligents basés sur des capteurs liés aux plateformes de l'Industrie 4.0

● Améliorations continues en matière d'assainissement, d'hygiène et d'efficacité de l'automatisation

| Références : | |

| 1. | La demande de systèmes de transport intelligents et efficaces ——Récupéré de :Ingénierie alimentaire |

| 2. | Système d'alimentation automatique pour machine d'emballage ——Récupéré de :Lintyco |

| 3. | Derrière les machines : l'importance des alimentateurs dans la fabrication ——Récupéré de :www.researchgate.net |

| 4. | Les avantages des « systèmes d'alimentation automatisés » ——Récupéré de : LinkedIn Insight |

| 5. | Conception du système d'alimentation d'une machine automatique d'emballage de tiges ——Récupéré de :https://sensors.myu-group.co.jp/sm_pdf/SM2987.pdf |

Commentaires