Dans le monde de l'emballage, une seule bouteille qui fuit représente bien plus qu'une simple goutte de produit gaspillée. C'est une cascade de problèmes potentiels : rappels coûteux, atteinte à la réputation de la marque, contrôle réglementaire et un impact considérable sur l'efficacité de votre emballage. Le coupable se trouve souvent au cœur de votre chaîne de production : la ligne de bouchage. Cette étape critique est celle où est réalisée l'opercule final, garant ultime de l'intégrité de votre produit. Pour de nombreux fabricants, obtenir un opercule parfait et constant est un casse-tête persistant.

Mais que se passerait-il si l’absence de fuite n’était pas une question de hasard, mais une question de science ?

Ce guide complet vous plongera dans les principes scientifiques et les merveilles d'ingénierie qui sous-tendent les systèmes de bouchage modernes. Nous décortiquerons les complexités du processus de bouchage et vous révélerons comment une approche holistique, de la tête de bouchage au contrôle du couple, peut transformer votre ligne d'embouteillage en un modèle de perfection. Préparez-vous à résoudre le casse-tête du bouchage une fois pour toutes.

L'anatomie d'un joint parfait : plus qu'une simple torsion

Avant de nous plonger dans les mécanismes, commençons par comprendre les bases d'une « étanchéité parfaite ». Il s'agit d'une synergie précise entre trois facteurs physiques :

1. Force d'application (couple) : Force de rotation appliquée au bouchon. Trop faible, l'étanchéité est incomplète. Trop forte, vous risquez d'arracher le filetage, d'endommager le joint du bouchon, voire de fissurer le récipient.

2. Conception du conteneur et du bouchon : Le profil du filetage, la finition du col de la bouteille et le design du bouchon doivent être parfaitement coordonnés. Même des incohérences microscopiques peuvent créer des fuites.

3. Le rôle du paquebot : Le petit disque à l'intérieur du bouchon, le joint, est le héros méconnu. Il se comprime contre le bord du contenant (le « sol ») pour créer une barrière hermétique. Le matériau du joint doit être compatible avec le produit et offrir la résilience nécessaire.

L’objectif principal de toute machine de capsulage est de contrôler et d’optimiser ces trois variables avec une cohérence infaillible, des milliers de fois par heure.

Le cœur du scellage moderne : pourquoi le choix de votre capsuleuse est important

Le marché est rempli de différents types de capsuleuses, mais pour une production à grande vitesse et à enjeux élevés, deux catégories principales dominent : le capsulage rotatif et le capsulage en ligne.

La puissance de la précision : le système de bouchage rotatif

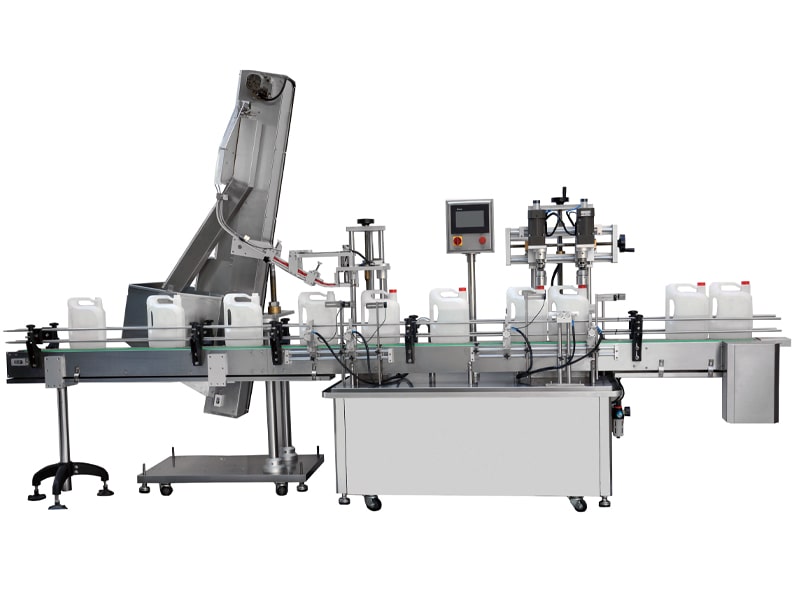

Pour les fabricants qui ne veulent pas faire de compromis sur la rapidité ou la précision, la capsuleuse rotative est la référence. Dans ce système, les bouteilles sont transférées sur une roue en étoile en rotation continue. Tandis qu'elles parcourent un trajet circulaire, une tête de capsulage dédiée descend, prélève un bouchon, l'applique et le serre au couple requis.

Avantages scientifiques du bouchage rotatif :

● Délai d'application prolongé : Comme le bouchage s'effectue pendant que la bouteille se déplace avec la tourelle, la tête de bouchage a plus de temps pour engager le bouchon, descendre et appliquer le couple en douceur. Ce mouvement contrôlé et régulier est essentiel pour éviter tout faux-filetage et garantir une parfaite mise en place du bouchon.

● Contrôle de couple supérieur : Les systèmes rotatifs haut de gamme utilisent des mécanismes de contrôle de couple avancés. Il ne s'agit pas de simples moteurs. Il s'agit souvent d'embrayages magnétiques ou de têtes servocommandées qui fournissent un retour d'information en temps réel et peuvent appliquer une valeur de couple précise et préprogrammée, avec des variations inférieures à ±1 po-lb. Cette précision est le fondement d'une solution d'étanchéité fiable.

● Polyvalence et stabilité : La manipulation sécurisée de la bouteille via la roue étoilée et les guides de col signifie que le système peut gérer une plus large gamme de formes, de tailles et de poids de bouteilles, même celles qui sont moins stables, sans sacrifier la vitesse ou la précision.

Ce niveau de contrôle fait du bouchage rotatif un élément indispensable de toute ligne d'embouteillage à haute efficacité visant une production zéro défaut.

Le cheval de bataille : le plafonnement automatique et son rôle

Le terme « bouchage automatique » désigne une large gamme de machines qui automatisent le tri, le placement et le serrage des bouchons. Les capsuleuses rotatives et en ligne sont des types de machines. Machines de capsulage automatiquesLe principal point à retenir est la suppression de l’intervention manuelle, qui est intrinsèquement incohérente et une source courante de problèmes d’étanchéité.

Un système de bouchage automatique s'intègre parfaitement au reste de votre Ligne d'embouteillage, recevant les bouteilles remplies de la remplisseuse et les déchargeant parfaitement fermées vers l'étiqueteuse. Cette automatisation est la première étape, et la plus cruciale, pour améliorer la qualité de l'emballage. Efficacité de l'emballage et réduire les erreurs liées au travail.

La science de la précision : déconstruction de la tête de bouchage et du contrôle du couple

La magie opère véritablement au sein de la tête de capsulage. C'est le composant en contact direct avec le bouchon. Voyons comment elle maîtrise le processus de scellage.

La tête de bouchage : une symphonie de mécanismes

Une tête de capsulage moderne est un chef-d'œuvre d'ingénierie mécanique. Elle est conçue pour exécuter parfaitement une séquence d'actions :

1. Décollage : Il prélève précisément un seul bouchon dans la goulotte de distribution.

2. Pré-essorage : Il donne souvent au bouchon une légère rotation initiale pour l'aider à s'asseoir correctement sur les filetages de la bouteille, réduisant ainsi considérablement le risque de filetage croisé.

3Force de charge supérieure : Il applique une force descendante constante (charge supérieure) pour maintenir le bouchon stable et garantir que la doublure entre en contact uniforme avec le sol du conteneur avant le début du serrage.

4. Serrage au couple : Il applique la force de rotation finale et critique.

L'impératif du contrôle du couple : l'âme du joint

Le contrôle du couple est sans doute le paramètre le plus critique de toute la ligne de bouchage. Il est mesuré en livres par pouce (po-lb) ou en Newton-mètres (N·m).

Couple de relâchement vs. couple d'application : Il est important de comprendre que le couple requis pour qu'un consommateur ouvre la bouteille (couple de déverrouillage) est différent du couple appliqué par la machine (couple d'application). En raison de la relaxation du joint et du frottement du filetage, le couple de déverrouillage est généralement de 40 à 60 µT du couple d'application initial. Votre processus de contrôle qualité doit mesurer et valider que le couple de déverrouillage se situe dans une plage acceptable, tant pour l'intégrité de l'opercule que pour le confort du consommateur.

Systèmes de couple avancés :

● Embrayage magnétique : Ces têtes utilisent des aimants opposés pour créer un glissement constant lorsque le couple cible est atteint. Elles sont fiables et nécessitent un entretien minimal.

● Têtes servo-entraînées : C'est le summum du contrôle du couple. Un servomoteur contrôle l'ensemble du processus de serrage. Il peut être programmé pour avoir plusieurs profils de couple, détecter les filetages faussé ou les bouchons manquants, et fournir des données détaillées pour chaque bouteille. Ces données sont précieuses pour le contrôle statistique des processus (SPC) et l'assurance qualité.

Investir dans un système de bouchage avec un contrôle de couple précis et vérifiable est un investissement direct dans une solution d’étanchéité sans fuite.

5 clés pratiques pour éliminer les fuites sur votre ligne de bouchage

Résoudre le problème du plafonnement nécessite une stratégie globale. Voici cinq axes clés sur lesquels se concentrer :

1. Sélection et spécifications de la machine :

N'achetez pas simplement une capsuleuse ; investissez dans une solution de scellage. Associez-vous à un fabricant (comme Xueba Pack) qui maîtrise la technique. Fournissez-lui des échantillons de vos bouteilles, bouchons et opercules. Un bon fournisseur effectuera des tests pour déterminer le couple d'application optimal et garantira les performances de la machine recommandée pour vos composants spécifiques. Optez pour un système de capsulage rotatif pour les applications à grande vitesse ou complexes.

2. Contrôle rigoureux de la qualité des composants (CQ) :

La qualité de votre ligne de bouchage dépend des composants que vous lui fournissez. Mettez en place un processus de contrôle qualité strict pour vos bouteilles et bouchons. Utilisez des pieds à coulisse et des jauges pour vérifier :

● Finition du goulot de la bouteille : Dimension T (diamètre extérieur du filetage), dimension E (diamètre intérieur du col).

● Dimensions du capuchon : Dimension S (distance entre les filetages), dimension H (hauteur). Des écarts, même d'une fraction de millimètre, peuvent entraîner des défaillances généralisées.

3. L'art et la science de la configuration et de l'étalonnage des machines :

Une configuration correcte ne se résume pas à une tâche de type « configurer et oublier ».

● Hauteur de la tête : La position verticale de la tête de bouchage doit être parfaitement réglée pour appliquer la force de charge supérieure correcte.

● Tension de la pince/du mandrin : Le mécanisme qui maintient le bouchon doit être suffisamment serré pour éviter tout glissement, mais pas trop serré pour ne pas endommager l'extérieur du bouchon.

● Étalonnage du couple : Utilisez un couplemètre numérique étalonné pour vérifier régulièrement que la puissance de chaque tête de capsulage correspond à son réglage. Tenez un journal de ces étalonnages.

4. Formation complète des opérateurs et SOP :

Vos opérateurs constituent la première ligne de défense. Ils doivent être formés pour comprendre non seulement le « comment », mais aussi le « pourquoi » de chaque réglage. Élaborez des procédures opérationnelles standard (POS) claires pour le démarrage, l'arrêt, les changements et le dépannage. Donnez-leur les moyens de détecter les problèmes tels que les bouchons mal alignés ou les filetages éraflés avant qu'ils ne deviennent majeurs.

5. Une culture de maintenance proactive :

L'usure est l'ennemi de la précision. Les mandrins de capsulage, les pinces et les composants d'embrayage s'usent avec le temps. Mettez en place un programme d'entretien préventif. Inspectez et remplacez régulièrement les pièces usées. Une capsuleuse bien entretenue est fiable, ce qui est la clé de voûte de l'efficacité de l'emballage.

Conclusion : Votre partenaire pour une étanchéité parfaite

La quête du zéro fuite ne consiste pas à trouver la solution miracle, mais à adopter une approche scientifique et systématique pour votre ligne de bouchage. Cela commence par la compréhension du lien complexe entre la bouteille, le bouchon et la machine. Ce processus se poursuit par le choix de la technologie adéquate, comme un système de bouchage rotatif de précision, et par l'affectation de ressources au contrôle qualité, à une configuration et à une maintenance appropriées.

En considérant votre système de bouchage comme un point de contrôle critique et un atout technique, vous pouvez résoudre ce problème de manière durable. Vous pouvez protéger votre produit, améliorer la réputation de votre marque et atteindre de nouveaux niveaux d'efficacité d'emballage. Le scellage parfait n'est pas seulement un objectif ; c'est une norme d'excellence atteignable et reproductible.

| Références : | |

| 1. | Le processus de bouchage des flacons pharmaceutiques : systèmes de fermeture des conteneurs, équipement de bouchage, cadre réglementaire et tests de qualité d'étanchéité ——Récupéré de : Bibliothèque nationale des sciences et de la technologie |

| 2. | Impact du bouchage des flacons sur la force d'étanchéité résiduelle et l'intégrité de la fermeture du récipient. ——Récupéré de :PMC Europe |

| 3. | Étude de cas : capsulage à grande vitesse validé——Récupéré de :RobotiqueDemain |

Commentaires