Le monde à enjeux élevés de la production de boissons modernes

Dans le paysage extrêmement concurrentiel du marché mondial des boissons, le succès se mesure en millilitres et en millisecondes. Les consommateurs sont en quête constante de variété, de qualité et de nouveauté, tandis que les normes réglementaires en matière de sécurité et d'étiquetage n'ont jamais été aussi strictes. Dans cet environnement aux enjeux élevés, ligne de remplissage de boissons est bien plus qu'une succession de machines ; c'est le point de convergence essentiel entre la qualité du produit, la réputation de la marque et la rentabilité. Chaque décision prise ici, du choix d'un machine de remplissage de boissons à la conception du flux de production, a des conséquences profondes et durables.

L'efficacité et la qualité d'une production de boissons sont primordiales. Une seule erreur, apparemment mineure, sur la ligne de conditionnement – quelques millilitres de trop-plein, un bouchon mal fermé ou un temps d'arrêt inutile – peut engendrer d'importantes responsabilités opérationnelles et financières. Ces problèmes se traduisent par un gaspillage de produits, des rappels coûteux, des plaintes clients qui érodent la fidélité à la marque et des amendes potentielles imposées par les organismes de réglementation.

Cette pression est renforcée par une évolution fondamentale du marché. L'appétit du consommateur moderne pour une vaste gamme de saveurs, de formats et de catégories de produits a entraîné une explosion des unités de gestion des stocks (UGS). Pour répondre à cette demande, les fabricants sont contraints de délaisser les longues séries d'un même produit au profit de lots de production plus courts et plus variés. Cela implique des changements de ligne plus fréquents, source majeure de temps d'arrêt non productifs et facteur de risque majeur d'erreurs en cas d'inefficacité de la gestion. Par conséquent, un système de remplissage de boissons moderne ne peut plus être évalué uniquement sur sa vitesse à régime permanent. Son agilité, c'est-à-dire sa capacité à passer rapidement et sans problème d'un produit, d'un contenant à l'autre et d'un bouchon à l'autre, est devenue un indicateur de performance essentiel, déterminé par le marché.

Le défi fondamental : obtenir une précision de remplissage inébranlable

Au cœur de toute opération d'embouteillage se trouve le défi fondamental de distribuer la quantité exacte de produit dans chaque contenant. C'est la clé de la qualité, de la conformité et de la rentabilité. Un remplissage inégal peut compromettre l'ensemble de l'opération.

La physique de l'inexactitude : causes des niveaux de remplissage incohérents

Un remplissage inexact est rarement dû à une erreur isolée ; il est souvent le symptôme de variables complexes et interactives au sein de l'environnement de production. Les principales causes sont les suivantes :

● Variabilité du produit : Les propriétés physiques de la boisson elle-même constituent un facteur primordial. Les fluctuations de température peuvent modifier la viscosité d'un liquide (sa résistance à l'écoulement), ce qui entraîne une distribution différente d'un lot à l'autre. De même, les produits contenant de la pulpe, des particules ou une viscosité élevée se comportent différemment sous pression que les liquides fluides et fluides.

● Problèmes mécaniques et de contrôle : Le machine d'embouteillage de boissons Il s'agit d'un assemblage complexe de composants mécaniques et électroniques. Au fil du temps, des pièces telles que les vannes de remplissage, les joints et les pompes peuvent s'user, entraînant des fuites ou des débits irréguliers. Des buses obstruées peuvent entraîner une distribution inégale, tandis qu'une pression d'air instable dans les systèmes pneumatiques peut entraîner des variations de course des pistons et, par conséquent, des volumes de remplissage irréguliers. De plus, des erreurs d'étalonnage des systèmes de contrôle, tels que les automates programmables industriels (API) et les capteurs, peuvent entraîner des imprécisions systématiques.

● Mousse et piégeage d'air : Pour de nombreuses boissons, notamment les boissons gazeuses ou celles qui sont agitées pendant la fabrication, la formation de mousse représente un défi majeur. La mousse et les bulles d'air emprisonnées déplacent le liquide dans le contenant, ce qui entraîne des sous-remplissages importants une fois le produit décanté. Cela non seulement trompe le client, mais crée également des variations d'apparence en rayon.

Le coût élevé de l'inexactitude : au-delà du produit renversé

Les conséquences de niveaux de remplissage incohérents s’étendent bien au-delà de la chaîne de production.

● Perte financière due à la distribution de produits : Le surremplissage persistant représente une perte financière directe. Si une seule bouteille surremplie peut paraître insignifiante, la perte cumulée de produits sur des milliers, voire des millions d'unités, peut avoir un impact considérable sur les résultats financiers, en particulier pour les produits de grande valeur comme les spiritueux haut de gamme ou les jus pressés à froid.

● Érosion de la confiance dans la marque et risque réglementaire : Le sous-remplissage est encore plus dangereux. Il peut susciter des plaintes de clients, nuire à la réputation d'une marque en matière de qualité et d'équité, et entraîner de lourdes sanctions réglementaires, notamment de lourdes amendes et des rappels obligatoires. Aux yeux du consommateur, régularité est synonyme de qualité ; une bouteille à moitié vide est une promesse non tenue.

Le défi de la précision de remplissage n'est pas un problème statique pouvant être résolu une seule fois. C'est une variable dynamique qui doit être gérée activement. Une machine qui semble « dériver » et nécessite un réétalonnage constant n'est peut-être pas la cause profonde du problème. Son incohérence pourrait plutôt être le symptôme de problèmes en amont, comme un mauvais contrôle de la température dans une cuve de mélange affectant la viscosité du produit. Cela révèle une vérité plus profonde : résoudre le problème de la précision de remplissage nécessite une vision globale de l'ensemble de la chaîne de production. Les solutions les plus efficaces impliquent soit : machine de remplissage de boissons suffisamment intelligent pour compenser ces variations ou un système intégré où les données du processus en amont informent et ajustent les paramètres de remplissage en aval.

La réponse de l'ingénierie : une plongée en profondeur dans les technologies de remplissage de précision

Pour pallier le problème de l'imprécision, les ingénieurs ont développé une gamme de technologies de remplissage sophistiquées. Chacune repose sur un principe scientifique différent et offre des avantages uniques, adaptés à des types de boissons et à des objectifs de production spécifiques. Choisir la bonne machine de remplissage pour boissons est une décision stratégique qui impacte directement la qualité du produit et l'efficacité opérationnelle.

Pour une précision volumétrique absolue : le remplisseur à piston servo

Pour les produits où un volume précis est critique, le remplisseuse à piston servo-entraînée représente le summum de la précision.

● Principe de fonctionnement : Cette technologie utilise un mécanisme à déplacement positif. Un piston se rétracte dans un cylindre usiné avec précision, aspirant un volume précis de produit. Le piston se déploie ensuite, déplaçant positivement ce liquide à travers une buse jusqu'au récipient.

● La révolution du servo : En vieillissant remplisseurs à piston S'appuyant sur des entraînements pneumatiques ou mécaniques sensibles aux fluctuations de pression d'air, les machines modernes utilisent des servomoteurs. Un servomoteur, contrôlé par un automate programmable, permet de contrôler précisément et programmablement la course et la vitesse du piston. Cela permet aux opérateurs de créer un « profil de remplissage », par exemple en démarrant le remplissage rapidement, puis en ralentissant lorsque le récipient est presque plein afin d'éviter les éclaboussures ou la formation de mousse.

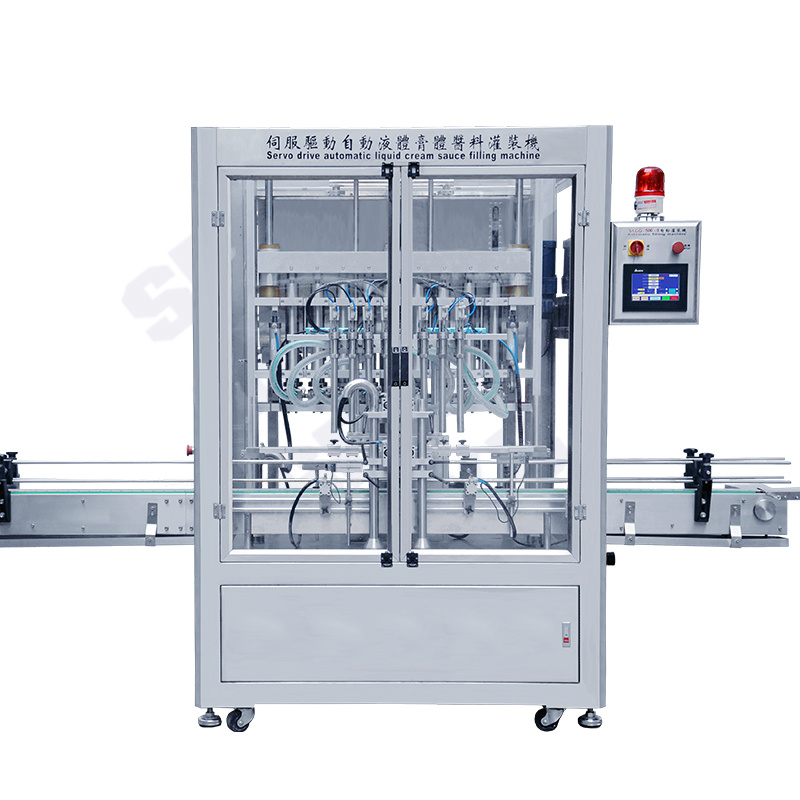

● Avantages : Il en résulte une précision exceptionnelle, atteignant souvent des tolérances de ±0,25% ou plus, avec une répétabilité exceptionnelle d'un cycle à l'autre. Cette précision minimise le gaspillage et confère aux remplisseuses à piston servocommandé une polyvalence exceptionnelle, capables de traiter tous types de produits, des liquides fluides aux pâtes visqueuses, en passant par les sauces et même les produits contenant des particules molles. La remplisseuse à piston servocommandé multi-têtes série XBGG de SFXB (Xueba Pack) en est un parfait exemple. Elle exploite cette technologie servocommandée et sa construction hygiénique en acier inoxydable 316L pour un remplissage polyvalent et de haute précision des sauces et des liquides.

|

| Machine de remplissage automatique à piston à servocommande multi-têtes de la série XBGG |

Pour une précision optimale avec des produits de grande valeur : le remplisseur au poids net

Lorsque le coût du produit est élevé ou que la densité varie, la technologie de remplissage au poids net offre la protection ultime contre les pertes de produit.

● Principe de fonctionnement : Au lieu de mesurer le volume, un charge en poids net Mesure le poids. Chaque contenant vide est d'abord placé sur une balance de haute précision, ou cellule de pesage, et son poids à vide (tare) est enregistré. La machine remplit ensuite le contenant jusqu'à atteindre un poids cible préprogrammé.

● Avantage clé : Le principal atout de cette méthode réside dans son immunité aux variations des caractéristiques du produit. Comme elle mesure directement la masse, elle n'est pas affectée par les variations de température, de densité, de viscosité ou d'aération du produit. C'est donc la méthode la plus précise et la plus fiable pour les produits de grande valeur ou de qualité inégale, garantissant que chaque emballage contient le poids exact du produit vendu.

● Fonctionnalités intelligentes : Les systèmes avancés de pesage au poids net sont dotés de boucles de rétroaction qui s'ajustent automatiquement à la quantité de produit « en vol » (liquide entre la buse et la surface du récipient) pour une précision accrue. Ils peuvent également rejeter les récipients hors tolérance avant le début du remplissage, évitant ainsi le gaspillage, et fournissent des données statistiques détaillées pour chaque cycle de remplissage, précieuses pour le contrôle qualité.

|

| Machine de remplissage de liquide pesée automatique série XBCZ |

Pour un remplissage hygiénique et nécessitant peu d'entretien : le remplisseur à débitmètre magnétique

Pour de nombreuses boissons à base d’eau, remplisseuses de débitmètres magnétiques offrent une combinaison élégante de précision et d'hygiène supérieure.

● Principe de fonctionnement : Cette technologie repose sur la loi de Faraday sur l'induction électromagnétique. Lorsqu'un liquide conducteur traverse un champ magnétique généré par la charge, il induit une tension. Cette tension est directement proportionnelle à la vitesse du fluide. Un capteur mesure cette tension et un transmetteur la convertit instantanément en un débit volumétrique précis, coupant le débit lorsque le volume cible est atteint.

● Principaux avantages : Son principal avantage réside dans sa conception non invasive et sans obstruction. Le produit s'écoule dans un conduit lisse, sans pièces mobiles, pistons ni joints sur son trajet. Le système est ainsi exceptionnellement hygiénique, facile à nettoyer grâce au nettoyage en place (NEP) et nécessite très peu d'entretien.

● Limites : Cette technologie est uniquement adaptée aux liquides conducteurs d'électricité (généralement d'une conductivité supérieure à 5 microsiemens par centimètre, ou 5 μS/cm). Cela inclut la plupart des jus, thés et boissons à base d'eau, mais exclut les produits comme les huiles ou certains sirops riches en sucre.

Le choix de la technologie de remplissage n'est pas arbitraire ; il s'agit d'une décision calculée, basée sur les défis spécifiques posés par la boisson. Un producteur d'eau plate et de concentré de fruits visqueux de grande valeur aurait probablement besoin de deux technologies différentes. lignes de remplissage Pour un fonctionnement optimal, cela souligne l'importance de s'associer à un fabricant chinois de machines d'emballage offrant une gamme diversifiée et l'expertise nécessaire pour guider les clients vers la solution la plus adaptée à leurs besoins spécifiques.

| Catégorie de boisson | Défi principal | Technologie de remplissage recommandée | Justification technique |

| Boissons gazeuses, bière | Perte de carbonatation, formation de mousse | Remplisseur à contre-pression | Égalise la pression dans le récipient et le réservoir de remplissage, empêchant le CO2 de s'échapper de la solution selon la loi d'Henry. |

| Eau plate, jus clairs | Rapidité, rentabilité, attrait en rayon | Remplisseur par gravité / débordement | Un mécanisme simple et rapide, idéal pour les liquides à faible viscosité. Remplissage uniforme pour une présentation visuelle optimale. |

| Jus pulpeux, sauces, crèmes | Particules à haute viscosité | Remplisseur à piston servo | Le déplacement positif fournit la force nécessaire pour déplacer avec précision les produits visqueux et les particules. La servocommande permet des réglages précis du volume et de la vitesse. |

| Sirops, spiritueux et huiles comestibles de grande valeur | Précision extrême, cadeau produit | Remplissage en poids net | Remplit jusqu'à un poids précis, éliminant les inexactitudes dues aux variations de densité/température et minimisant le gaspillage de produits coûteux. |

| Lait, boissons végétales, thés | Détérioration microbienne, durée de conservation | Système de remplissage aseptique | Stérilise le produit et l'emballage séparément pour créer un produit stable à température ambiante sans conservateurs, répondant aux exigences de « clean label ». |

Gestion de l'intégrité des produits : solutions pour les boissons délicates et gazeuses

Au-delà de la simple distribution du volume correct, un machine de remplissage de boissons Il est essentiel de préserver les qualités intrinsèques du produit. Pour de nombreuses boissons populaires, cela implique de gérer l'équilibre délicat de la carbonatation et d'éviter la formation de mousse, qui peut nuire à la qualité et à la précision du produit.

La lutte contre la mousse : préserver la qualité du produit et la précision du remplissage

La mousse est l'ennemi d'un remplissage efficace et de qualité. Causée par l'agitation du liquide et la libération de gaz dissous ou emprisonnés, elle entraîne des remplissages imprécis et insuffisants, des fuites de produit et une augmentation de la teneur en oxygène dissous, ce qui peut nuire à la saveur et à la durée de conservation de la boisson. Deux solutions techniques principales permettent de remédier directement à ce problème :

● La solution de remplissage de bas en haut : Cette technique est une méthode simple mais très efficace pour minimiser les turbulences. Des buses spécialisées sont installées sur le machine de remplissage Pour les bouteilles, le remplissage descend jusqu'au fond du récipient avant le début de la distribution. À mesure que le liquide remplit le récipient, les buses remontent à une vitesse contrôlée et réglable, maintenant toujours la sortie immergée juste sous la surface du liquide. Ce remplissage doux et sous la surface réduit considérablement les éclaboussures et l'agitation, empêchant ainsi la formation de mousse.

● La solution de remplissage de débordement : Utilisées dans les applications de remplissage à niveau, où un aspect esthétique uniforme en rayon est primordial, les remplisseuses à débordement offrent une autre approche. Ces machines utilisent des buses spéciales qui assurent l'étanchéité de l'ouverture du récipient. Elles remplissent le récipient jusqu'à ce que le liquide atteigne un orifice de débordement. L'excédent de produit et la mousse éventuellement formée sont ensuite expulsés par cet orifice de retour vers un réservoir, garantissant ainsi un niveau de remplissage parfaitement uniforme et exempt de mousse pour chaque bouteille.

Préserver l'effervescence : la science du remplissage à contre-pression

Pour les boissons gazeuses comme les sodas, la bière et l'eau pétillante, le maintien du dioxyde de carbone (CO2) dissous est essentiel à l'expérience du consommateur. Cela nécessite une technologie spécialisée appelée remplissage à contre-pression.

● La science : Ce procédé est régi par un principe chimique appelé loi d'Henry, selon lequel la quantité de gaz pouvant rester dissoute dans un liquide est directement proportionnelle à la pression de ce gaz à la surface du liquide. Lorsqu'on ouvre une canette de soda, la chute soudaine de pression jusqu'à la pression atmosphérique provoque une élimination rapide du CO2 dissous, créant ainsi le pétillement et la mousse caractéristiques. Le remplissage par contre-pression empêche cette chute de pression de se produire pendant le remplissage.

● Le processus : Une machine de remplissage à contre-pression pour canettes ou bouteilles suit une séquence précise :

1.Pressurisation : Le récipient vide est d’abord scellé et pressurisé avec du gaz CO2 à une pression égale ou légèrement supérieure à la pression de la boisson gazeuse dans le réservoir de remplissage principal.

2. Remplissage doux : Une fois les pressions équilibrées, la vanne de remplissage s'ouvre. La boisson s'écoule doucement dans le récipient par gravité ou par légère pression, sans turbulence ni différence de pression significative. Le CO2 reste ainsi dissous en toute sécurité dans le liquide.

3.Snifting : Une fois le remplissage terminé, la pression dans l'espace libre du récipient est relâchée lentement et avec précaution (un processus appelé « reniflement ») avant que le récipient ne soit déplacé vers la capsuleuse ou la sertisseuse.

● Facteurs clés de réussite : Pour maximiser la rétention de la carbonatation, deux facteurs sont essentiels : maintenir une température de produit très basse (car les liquides froids contiennent plus de gaz dissous) et assurer un contrôle de pression stable et précis sur toute la ligne.

La gestion efficace de la mousse et de la carbonatation nécessite une approche systémique. Il s'agit de gérer l'énergie (cinétique, thermique et de pression) du produit tout au long de la ligne. Une installation réussie repose sur l'optimisation de tous ces facteurs, et non sur le choix d'un seul équipement.

L'impératif aseptique : garantir la sécurité des produits sensibles

Pour le marché en pleine croissance des boissons saines, comme les laits laitiers et végétaux, les jus naturels et les thés fonctionnels, l'objectif ultime est d'obtenir une longue durée de conservation sans conservateurs. C'est le domaine du traitement aseptique, la méthode la plus avancée et la plus hygiénique. emballage de boissons.

Le défi des boissons sensibles

Les boissons sensibles se caractérisent par leur sensibilité à l'altération microbienne. Leur pH, généralement faiblement acide ou neutre, crée un environnement propice au développement des bactéries, levures et moisissures. Les méthodes de conservation traditionnelles, comme le remplissage à chaud, qui consiste à remplir le produit à haute température (par exemple, 85 à 95 °C) pour stériliser l'emballage, peuvent fonctionner, mais elles altèrent souvent les saveurs, les couleurs et la valeur nutritionnelle du produit.

Le système de remplissage aseptique : un paradigme de stérilité

Un système de remplissage aseptique surmonte ces défis en transformant fondamentalement le processus. Il repose sur trois piliers intransigeants de la stérilité :

1. Stérilisation du produit : La boisson liquide est stérilisée séparément avant d'entrer dans la zone de remplissage. Ce procédé est généralement réalisé à l'aide d'un procédé à ultra-haute température (UHT), où le produit est chauffé à très haute température (par exemple, au-dessus de 135 °C) pendant quelques secondes seulement, puis refroidi rapidement. Ce traitement thermique bref et intense élimine efficacement les micro-organismes tout en préservant les qualités organoleptiques et nutritionnelles du produit bien mieux qu'un chauffage prolongé.

2. Stérilisation de l'emballage : Parallèlement, les matériaux d'emballage, qu'il s'agisse de bouteilles en PET, de cartons ou de sachets, sont stérilisés juste avant le remplissage. Cette opération est généralement réalisée à l'aide de stérilisants chimiques comme le peroxyde d'hydrogène vaporisé (H₂O₂) ou l'acide peracétique, suivis d'un séchage à l'air libre.

3. Environnement de remplissage stérile : Le produit stérilisé est ensuite versé dans les contenants stérilisés, dans un environnement stérile hautement contrôlé (isolateur microbiologique ou salle blanche). Cet environnement est maintenu en surpression grâce à un air filtré HEPA afin d'éviter toute recontamination par l'atmosphère environnante. Le contenant est ensuite scellé hermétiquement dans cette zone stérile.

Il en résulte un produit commercialement stérile et stable à température ambiante, ne nécessitant ni réfrigération ni conservateur, répondant parfaitement à la demande des consommateurs pour des produits « clean label ». Une ligne aseptique n'est pas une simple machine, mais un processus complet et validé. Elle exige que chaque composant du circuit du produit après le stérilisateur UHT – tuyaux, vannes et remplisseuse elle-même – soit conçu pour la stérilisation et maintenu stérile. Toute rupture de cette chaîne stérile compromet l'ensemble du lot de production. Cela transforme la relation entre le fabricant et l'équipementier en un véritable partenariat, fondé sur une expertise approfondie en microbiologie et en ingénierie.

Optimisation holistique de la ligne : efficacité au-delà d'une seule machine

La véritable efficacité industrielle ne se mesure pas à la vitesse de pointe d'une seule machine, mais au fonctionnement fluide, intégré et ininterrompu de l'ensemble de la ligne de production. Cela nécessite de s'attacher à minimiser toutes les formes de temps d'arrêt et à maximiser la flexibilité de l'ensemble du système de remplissage de boissons.

Le défi des temps d'arrêt : maîtriser les changements et la diversité des conteneurs

Sur le marché actuel, un ligne de remplissage Il doit être capable de s'adapter à une grande variété de matériaux de contenants (remplisseuse de bouteilles PET, verre, canettes), de formes et de tailles. La nécessité de changements fréquents de produits est une source majeure de temps d'arrêt. La solution réside dans le principe du changement rapide d'outil (SMED).

● La philosophie SMED : SMED est une méthodologie de production allégée axée sur la réduction systématique du temps de préparation des équipements. Son principe fondamental est de distinguer les activités de préparation « internes » (celles qui ne peuvent être effectuées que lorsque la machine est à l'arrêt) des activités de préparation « externes » (celles qui peuvent être préparées pendant que la machine traite encore le lot précédent). L'objectif est de convertir un maximum de tâches internes en tâches externes. Par exemple, la récupération et la préparation des étiquettes et des bouchons appropriés pour le prochain cycle sont des tâches externes qui doivent être réalisées bien avant l'arrêt de la ligne.

● Technologies pour des changements rapides : Moderne équipement d'emballage alimentaire Conçu pour les applications SMED, il permet des changements rapides grâce à des composants sans outil tels que des pinces à serrage rapide et des boutons à serrage manuel, des pièces de rechange à code couleur, des guides de mesure numériques sur les IHM et des réglages automatiques de la hauteur des rails et des têtes de remplissage. Ces innovations remplacent les réglages manuels lents par des procédures rapides, reproductibles et sans erreur.

La puissance de l'intégration : systèmes rotatifs et monoblocs

L’agencement physique et l’intégration des machines jouent également un rôle crucial dans l’efficacité globale de la ligne.

● Remplisseuses linéaires ou rotatives : Les remplisseuses linéaires traitent les contenants en ligne droite, les arrêtant et les redémarrant sous chaque station. Elles sont souvent flexibles et économiques pour les opérations de petite envergure. Les remplisseuses rotatives, quant à elles, manipulent les contenants sur un carrousel en rotation continue. Ce mouvement continu élimine l'inefficacité des arrêts-départs de l'indexation linéaire, ce qui les rend idéales pour la production à grande vitesse et en grande série.

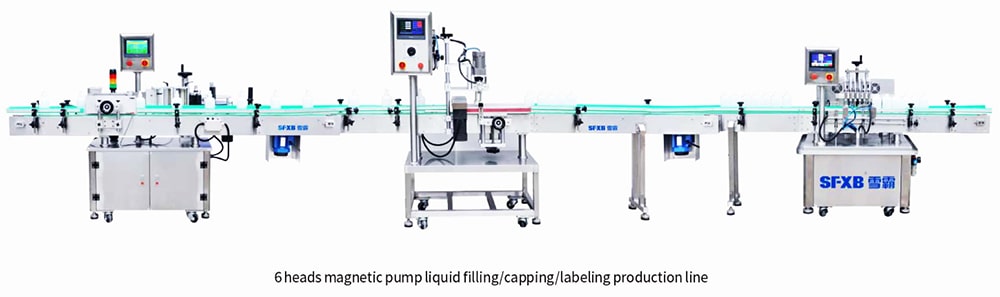

● L'avantage du monobloc : Un système monobloc représente le plus haut niveau d'intégration. Il combine plusieurs fonctions d'emballage, telles que le rinçage, le remplissage et le bouchage des bouteilles, sur un seul châssis synchronisé, souvent grâce à un système de roue en étoile pour le transfert des contenants. Cette approche offre des avantages considérables par rapport à une ligne de machines distinctes et autonomes. Elle réduit considérablement l'encombrement de l'usine, élimine le recours à des systèmes de convoyage longs et complexes, simplifie le contrôle et la synchronisation des lignes, et réduit le nombre d'opérateurs nécessaires. En éliminant les goulots d'étranglement potentiels entre les machines, un système monobloc atteint souvent une vitesse, une fiabilité et une efficacité globales supérieures. Des fabricants comme SFXB (Xueba Pack) se spécialisent dans ces lignes de production automatisées intégrées et démontrent leur capacité à fournir ces solutions globales et hautement performantes.

L'évolution du secteur, des machines autonomes aux monoblocs intégrés, reflète un changement d'orientation stratégique, passant du prix d'achat initial des équipements à leur coût total de possession (TCO). Si un monobloc peut s'avérer plus coûteux à l'achat, les économies d'espace, de main-d'œuvre et d'énergie, ainsi que l'amélioration du TRS (taux de rendement global) se traduisent par un coût unitaire inférieur sur toute la durée de vie de l'équipement, ce qui est l'indicateur clé.

Concevoir pour la durabilité et la propreté

UN machine de remplissage de boissons est un actif durable qui doit fonctionner de manière fiable dans un environnement exigeant. Sa conception doit garantir non seulement ses performances, mais aussi une sécurité alimentaire absolue et la capacité de résister à des protocoles de nettoyage rigoureux au quotidien.

Les fondements de la sécurité alimentaire : principes de conception hygiénique

La conception hygiénique est un ensemble de principes appliqués à la construction des équipements afin de garantir leur nettoyage efficace jusqu'au niveau microbiologique, empêchant ainsi la prolifération et le développement d'agents pathogènes. Les principes clés sont les suivants :

● Surfaces nettoyables : Toutes les surfaces en contact avec le produit doivent être exceptionnellement lisses (une rugosité de surface, ou Ra, inférieure à 0,8 micromètre est une norme courante), non poreuses et exemptes de fissures, de piqûres ou de crevasses où les microbes pourraient se cacher.

● Matériaux compatibles : Le choix du matériau est crucial. L'acier inoxydable 316L est largement privilégié pour les pièces en contact avec les produits en raison de sa résistance supérieure à la corrosion due aux produits acides et aux produits de nettoyage agressifs, par rapport à l'acier inoxydable 304, plus courant. Tous les polymères, joints et garnitures doivent être approuvés par la FDA pour le contact alimentaire.

● Conception auto-drainante : Les équipements doivent être conçus pour être auto-videurs afin d'éviter l'accumulation de liquide. Ceci est rendu possible grâce à des surfaces inclinées (un sommet incliné à 30 degrés est courant sur les enceintes), des angles arrondis au lieu d'angles vifs et l'élimination des rebords horizontaux.

● Creux hermétiquement fermés : Les zones creuses, telles que les tubes du cadre ou les rouleaux de support, présentent un risque de contamination important. Dans une conception hygiénique, ces zones sont soit éliminées au profit d'une construction solide, soit scellées de manière permanente et hermétique par des soudures continues afin d'empêcher toute pénétration de produit ou d'humidité.

L'efficacité de la propreté : systèmes automatisés de nettoyage en place (NEP)

Les systèmes de nettoyage en place (NEP) sont des procédés automatisés qui nettoient les surfaces intérieures de la ligne de remplissage sans démontage, économisant ainsi un temps précieux et une main-d'œuvre considérable. L'efficacité d'un cycle de NEP dépend du contrôle précis de quatre facteurs :

Temps, Action (la force mécanique due à la turbulence des fluides), Concentration chimique, et Température. Un système CIP bien conçu, souvent intégré au machine de remplissage de boissons, optimise ces variables pour garantir un nettoyage validé et reproductible à chaque fois. Il est également important de distinguer le NEP, conçu pour éliminer les résidus de produits (salissures), de la désinfection en place (SEP), qui utilise un désinfectant pour tuer les micro-organismes restants sur les surfaces nettoyées.

La conception hygiénique et le NEP sont indissociables. Une machine mal conçue (avec des zones mortes, des fissures ou un mauvais drainage) ne peut pas être nettoyée efficacement par un système NEP automatisé. Les opérateurs doivent alors compenser par des temps de lavage plus longs, des concentrations de produits chimiques plus élevées ou des températures plus élevées, ce qui augmente les coûts d'exploitation et prolonge les temps d'arrêt. Par conséquent, un investissement initial dans un équipement de conception hygiénique supérieure offre un retour sur investissement direct et continu grâce à des cycles de nettoyage plus rapides, plus efficaces et plus fiables.

Conclusion : votre ligne de remplissage est un atout stratégique

Naviguer dans les complexités de l'industrie moderne des boissons exige plus que de simples machines fonctionnelles ; cela exige des solutions stratégiques. Les défis de précision de remplissageL’intégrité du produit, la formation de mousse, la carbonatation et la sécurité microbienne ne sont pas des obstacles isolés mais des facettes interconnectées d’un objectif unique et global : fournir au consommateur un produit de haute qualité, sûr et rentable.

Relever ces défis nécessite une approche globale qui considère la ligne de remplissage non pas comme un ensemble de pièces individuelles, mais comme un système unique et intégré. La solution commence par le choix de la technologie de remplissage adaptée à chaque gamme de produits (servo-piston, poids net ou contre-pression). Elle s'étend à l'adoption de technologies améliorant la flexibilité et minimisant les temps d'arrêt, telles que les conceptions à changement rapide et les systèmes monoblocs intégrés. Elle repose également sur les principes incontournables de conception hygiénique et de nettoyage automatisé, qui préservent à la fois le produit et la marque.

En fin de compte, le droit machine de remplissage de boissons est un atout stratégique. Le choix d'un partenaire de fabrication est aussi crucial que celui de la machine elle-même. La réussite repose sur la collaboration avec un fournisseur doté de solides capacités de R&D, d'un engagement avéré en matière d'ingénierie hygiénique, de la flexibilité nécessaire pour proposer des solutions personnalisées et intégrées, et d'une assistance robuste tout au long du cycle de vie de l'équipement. En investissant de manière stratégique et éclairée dans le système de remplissage de boissons adapté, les fabricants peuvent relever les défis d'aujourd'hui et bâtir une activité résiliente, efficace et rentable pour l'avenir.

Foire aux questions (FAQ) sur les machines de remplissage de boissons

1. Qu'est-ce qu'une machine de remplissage de boissons et pourquoi est-elle importante ?

Une remplisseuse de boissons est un système automatisé permettant de remplir des bouteilles ou des contenants de boissons liquides. Elle est essentielle au maintien de la qualité et de la précision des produits, ainsi qu'au respect des normes réglementaires. Ces machines permettent d'optimiser la vitesse de production et de réduire les erreurs telles que le surremplissage ou le sous-remplissage.

2. Quels sont les défis courants rencontrés dans les processus de remplissage de boissons ?

Les défis courants incluent la précision du remplissage, la formation de mousse, l'intégrité du produit (en particulier pour les boissons gazeuses ou sensibles) et les temps d'arrêt lors des changements de format. Ces facteurs peuvent entraîner des pertes financières, une érosion de la marque et des problèmes de conformité.

3. Comment la précision du remplissage affecte-t-elle la production de boissons ?

La précision du remplissage est essentielle à la régularité des produits, à la satisfaction client et au respect des réglementations. Un remplissage imprécis peut entraîner un gaspillage de produit, des réclamations clients et des amendes potentielles pour sous-remplissage ou surremplissage.

4. Quelles technologies peuvent améliorer la précision du remplissage ?

Des technologies telles que les remplisseuses à piston servocommandé, les remplisseuses pondérales et les remplisseuses à débitmètre magnétique permettent d'améliorer la précision du remplissage. Ces systèmes assurent un contrôle précis du processus de remplissage, garantissant ainsi la distribution du volume ou du poids correct dans chaque contenant.

5. Quelles sont les causes de la formation de mousse pendant le processus de remplissage et comment peut-elle être contrôlée ?

La formation de mousse se produit lorsque de l'air est emprisonné dans le liquide, souvent en raison de l'agitation ou de boissons gazeuses. Pour contrôler la formation de mousse, des techniques comme le remplissage par le bas et le remplissage par débordement sont utilisées. Le liquide est distribué en douceur, réduisant ainsi les turbulences et empêchant la formation de mousse.

6. Quel est le rôle du remplissage à contre-pression dans les boissons gazeuses ?

Le remplissage à contre-pression évite les pertes de gaz carbonique dans les boissons comme les sodas ou la bière. En maintenant une pression constante pendant le remplissage, le CO2 dissous reste dans le liquide, préservant ainsi l'effervescence et la qualité du produit.

7. Comment un système de remplissage aseptique aide-t-il à préserver les boissons sensibles ?

Un système de remplissage aseptique stérilise le produit et son emballage avant le remplissage. Cela garantit l'absence de contamination microbienne et prolonge la durée de conservation sans conservateurs, ce qui est particulièrement important pour les produits laitiers, les boissons végétales et les jus.

8. Pourquoi la flexibilité de changement est-elle importante dans les lignes de remplissage de boissons ?

Aujourd'hui, la production de boissons nécessite souvent de changer de type de contenant et de variante de produit. Les systèmes de changement rapide, comme le SMED (Single-Minute Exchange of Die), minimisent les temps d'arrêt et améliorent l'efficacité en réduisant les temps de préparation.

9. Quelle est l’importance de la conception hygiénique dans les machines de remplissage de boissons ?

La conception hygiénique des machines facilite leur nettoyage, prévenant ainsi la prolifération microbienne et la contamination. Parmi leurs principales caractéristiques, on compte des surfaces lisses et non poreuses, des matériaux approuvés par la FDA et un système auto-drainant, qui facilitent un nettoyage rapide et efficace.

10.Comment les systèmes monoblocs intégrés améliorent-ils l’efficacité de la production ?

Les systèmes monoblocs intègrent plusieurs fonctions (rinçage, remplissage, bouchage, etc.) dans une seule machine, réduisant ainsi l'encombrement, améliorant la synchronisation et augmentant la vitesse. Ces systèmes rationalisent les opérations, réduisent les goulots d'étranglement et diminuent les coûts d'exploitation à long terme.

| Références : | |

| 1. | 《Machine de remplissage automatique de liquide》——Récupéré de :IJERT.ORG |

| 2. | « Taille du marché des machines de remplissage aseptique, part de marché et perspectives d'ici 2032 »——Récupéré de :Études de marché alliées |

| 3. | « Assurer la qualité et la sécurité alimentaire des aliments et boissons traités et emballés de manière aseptique » ——Récupéré de :Magazine sur la sécurité alimentaire |

| 4. | « Évaluation comparative du cycle de vie des systèmes de remplissage à chaud et de conditionnement aseptique pour boissons » ——Récupéré de :Journal de l'ingénierie alimentaire |

| 5. | « Tendances et opportunités du marché des machines de remplissage aseptique jusqu'en 2030 »Récupéré de :GlobeNewswire |

Commentaires