Dans le paysage industriel dynamique d'aujourd'hui, les solutions génériques ne répondent souvent pas aux exigences spécifiques des entreprises, qu'il s'agisse de la diversité des gammes de produits, des besoins fluctuants du marché, de la conformité réglementaire stricte ou des contraintes spatiales. Cette complexité favorise l'évolution vers des solutions hautement spécialisées et sur mesure. ligne de production d'emballages personnalisés Il s'agit d'un investissement stratégique, et non d'une simple dépense, qui optimise le rendement, réduit les coûts, améliore la qualité et procure un avantage concurrentiel. Il s'agit de concevoir un système qui s'intègre parfaitement aux opérations actuelles et à la croissance future. Ce guide décrit les 11 étapes cruciales du développement d'une ligne de production d'emballages sur mesure, de la conception initiale au support à long terme, en détaillant les considérations scientifiques et techniques nécessaires à la réussite du projet.

La personnalisation est un impératif stratégique, car les solutions génériques ne peuvent s'adapter aux environnements de production dynamiques ni aux problématiques métiers en constante évolution. Considérée comme un investissement pour un avantage concurrentiel à long terme, elle positionne les fabricants comme SFXB comme des partenaires stratégiques. Ce rapport offre une perspective scientifique et accessible, décomposant ce processus complexe en 11 étapes pour éclairer les décideurs B2B, instaurer la confiance et positionner le fabricant comme un partenaire professionnel et fiable.

Tableau 1 : Le parcours en 11 étapes vers votre ligne d'emballage personnalisée

| Numéro d'étape | Étape du processus | Activités clés | Implication du client | Résultat attendu |

| 1 | Exigences d'emballage | Évaluation approfondie des besoins, analyse des produits, objectifs opérationnels, évaluation de la conformité réglementaire | Participation active, fourniture de données détaillées | Portée claire du projet et spécifications techniques |

| 2 | Proposition de devis | Conception préliminaire de la solution, estimation des coûts, étude de faisabilité initiale | Examen de la proposition préliminaire et du budget | Cadre initial et aperçu des investissements pour la solution personnalisée |

| 3 | Communication technique | Discussions détaillées, itérations de conception, confirmation des spécifications techniques, planification de l'agencement, optimisation de la simulation | Retour d'information et confirmation, participation aux réunions techniques | Plan de conception finalisé et détails techniques |

| 4 | Confirmation du plan | Approbation finale de la conception, finalisation du contrat, calendrier du projet et confirmation des étapes clés | Examen final et signature du contrat | Accord de projet juridiquement contraignant, lancement officiel du projet |

| 5 | Paiement de l'acompte | Lancement du processus de fabrication, approvisionnement en matières premières et composants | Paiement de l'acompte convenu | Début officiel de la phase de production |

| 6 | Confirmation de production | Approvisionnement en composants, fabrication de pièces sur mesure, assemblage mécanique, intégration de systèmes d'automatisation, contrôle qualité | Mises à jour régulières sur l'avancement des travaux, visites d'usine facultatives | Fabrication d'équipements de haute qualité terminée, répondant aux spécifications de conception |

| 7 | Paiement du solde | Paiement basé sur l'avancement ou l'achèvement de la production | Paiement du solde restant | Équipement prêt à être expédié, processus financier terminé |

| 8 | Inspection du client | Tests d'acceptation en usine (FAT), vérification des performances, contrôle des normes de qualité | Participation sur site ou à distance au FAT, validation finale | Confirmation que l'équipement répond à toutes les exigences de performance et de qualité |

| 9 | Livraison à domicile | Organisation logistique, transport sécurisé, dédouanement | Réception des marchandises, assistance sur site | Livraison sûre et rapide de l'équipement à l'emplacement spécifié par le client |

| 10 | Formation à l'installation | Installation d'équipements sur site, raccordements aux services publics, réglages finaux, formation à l'exploitation et à la maintenance | Préparation du site, envoi du personnel d'exploitation et de maintenance pour la formation | Équipement entièrement opérationnel, équipe client capable d'une exploitation et d'une maintenance indépendantes |

| 11 | Service après-vente attentionné | Assistance technique continue, fourniture de pièces de rechange, maintenance de routine, services de mise à niveau du système | Soumettre des demandes de service, fournir un retour d'information opérationnel | Fonctionnement efficace à long terme des équipements, production stable et continue pour le client |

Phase 1 : Conceptualisation et collaboration – Définir votre vision

La conception d'une ligne de production d'emballages sur mesure commence par une compréhension approfondie de l'écosystème opérationnel unique du client. L'étape initiale de définition des exigences d'emballage va au-delà d'une simple liste de contrôle et exige une compréhension approfondie du produit et de son environnement.

1. Analysez en profondeur vos besoins d'emballage uniques

Une évaluation complète examine les caractéristiques physiques du produit (taille, poids, fragilité), les propriétés des matériaux d'emballage et l'esthétique souhaitée. Ces détails sont essentiels pour un choix optimal des machines et la conception globale de la ligne de conditionnement, garantissant une adéquation parfaite entre le produit et le processus. Au-delà des caractéristiques physiques, il est essentiel de comprendre les cadences de production, l'espace disponible et les exigences réglementaires (par exemple, FDA, CE pour l'agroalimentaire et l'industrie pharmaceutique). Intégrer la conformité en amont permet d'éviter des reconceptions coûteuses. Cette approche consultative, où le fabricant agit comme une extension de l'équipe client, garantit que les solutions répondent aux besoins immédiats et aux objectifs stratégiques plus larges. Une conception réussie privilégie également la facilité d'utilisation, la maintenance et la sécurité du personnel, améliorant ainsi la productivité et la satisfaction.

2. Excellence du plan directeur : proposition et devis

Après avoir cerné les besoins du client, l'étape de « Devis » traduit les exigences en solutions concrètes et en estimations de coûts préliminaires. L'équipe d'ingénierie conceptualise la conception et l'agencement préliminaires de la ligne de production d'emballages sur mesure, sélectionne les machines adaptées et détermine le flux de produits optimal. L'intégration des systèmes est essentielle pour garantir le bon fonctionnement des composants tels que les remplisseuses, les capsuleuses, les étiqueteuses, les encaisseuses et la ligne de convoyage. Le devis préliminaire détaille les équipements requis, les coûts estimés, le calendrier et les caractéristiques personnalisées, servant ainsi d'étude de faisabilité initiale. Les clients examinent et discutent de cette proposition et de ce budget afin de s'assurer qu'ils correspondent aux attentes de l'entreprise.

3. Ingénierie de précision : communication technique et optimisation

La « communication technique » est une étape dynamique et collaborative au cours de laquelle l'équipe d'ingénierie peaufine la conception préliminaire grâce à des échanges approfondis avec le client. Cela garantit que chaque détail de la ligne de production d'emballages répond précisément aux exigences. Des outils avancés, comme les logiciels de simulation, optimisent l'agencement de la ligne et prédisent les performances, minimisant ainsi les goulots d'étranglement, maximisant le rendement et réduisant les risques liés au projet. La simulation permet de tester virtuellement les configurations pour une efficacité et une fonctionnalité optimales. L'évolutivité et la compatibilité future sont intégrées, garantissant que la ligne d'emballage personnalisée s'adapte aux évolutions futures des produits ou à la croissance de la demande sans révisions majeures, préservant ainsi l'investissement à long terme. Cette collaboration continue permet de finaliser un plan de conception qui répond aux attentes, voire les dépasse.

Phase 2 : De la conception à la réalité – Production et assurance qualité

Une fois le plan de conception finalisé et approuvé, le projet entre dans sa phase critique d'exécution. Cette étape transforme les concepts en équipements mécaniques concrets, garantissant ainsi les plus hauts standards de qualité.

4. Consolidation du partenariat : confirmation du plan

La « Confirmation du Plan » est l'étape officielle qui marque la transition du projet de la conception à la fabrication. Le client procède à une revue finale et approuve l'ensemble des spécifications techniques, des plans de conception, des délais et des estimations de coûts. Cette étape cruciale garantit une compréhension mutuelle du produit final et des livrables. La validation des documents de conception et du contrat par le client constitue un partenariat juridiquement contraignant, lançant officiellement la phase de fabrication et établissant des bases solides pour les activités de production ultérieures.

5. Lancement du projet : versement de l'acompte

Après confirmation officielle du plan, le client verse l'acompte prévu au contrat. Ce financement lance le processus de fabrication de la ligne de production d'emballages personnalisés, permettant au fabricant de se procurer les matières premières et les composants sur mesure, et de planifier la production. Cet acompte marque le passage officiel de la planification à l'exécution, témoignant ainsi d'un engagement mutuel.

6. L'art de la fabrication : confirmation de la production

L'étape de « Confirmation de la Production » transforme la ligne de production d'emballages personnalisés des plans à la réalité. Sur la base des conceptions validées, le fabricant achète les composants, fabrique avec précision les pièces sur mesure et assemble les équipements mécaniques. Cela comprend l'assemblage minutieux des machines d'emballage (remplisseuses, capsuleuses, étiqueteuses) et leur intégration dans une ligne d'emballage cohérente via un système de convoyeurs. La fabrication moderne privilégie la robotisation et l'automatisation pour une précision, une rapidité, une sécurité et une efficacité accrues. Un contrôle qualité rigoureux garantit que chaque composant et assemblage est conforme aux spécifications. Une gestion de projet professionnelle garantit le respect des délais et du budget, avec des étapes claires et des mises à jour régulières. Les clients reçoivent des rapports d'avancement et peuvent organiser des visites d'usine.

7. Étape franchie : Paiement du solde

À mesure que la production d'emballages approche de son terme, le client règle le solde restant, conformément au contrat, généralement à des étapes clés de la production ou avant l'expédition. Ce paiement marque la fin de la phase de fabrication, la préparation de l'inspection client, de la livraison et de l'installation. Cette étape synchronise l'avancement financier et physique, préservant ainsi la transparence et la confiance.

Phase trois : Mise en œuvre et partenariat à long terme – Livraison et soutien

Une fois la ligne de production d'emballages personnalisée fabriquée, les étapes suivantes garantissent une livraison, une installation et un fonctionnement fluides, ainsi qu'un support à long terme pour des performances efficaces et continues.

8. Assurer des performances irréprochables : inspection client (FAT)

Avant expédition, la ligne de production d'emballages est soumise à des tests de réception en usine rigoureux (FAT) dans les locaux du fabricant afin de garantir sa conformité à toutes les normes de performance et de qualité. Les clients sont invités à assister à ces tests pour inspecter la qualité de fabrication, l'intégralité fonctionnelle et vérifier les indicateurs de performance tels que la vitesse, la précision et la stabilité. Les FAT sont essentiels pour atténuer les risques d'investissement, garantir la conformité et le bon fonctionnement du système et minimiser les problèmes après livraison. Cette vérification transparente renforce la confiance des clients et le professionnalisme du fabricant.

9. Transition transparente : livraison à domicile

Après validation du FAT et approbation du client, le fabricant prend en charge la logistique de livraison à domicile. Cela comprend un emballage soigné, le choix du transport approprié (maritime, aérien, terrestre) et la gestion du dédouanement. L'objectif est une livraison sûre et ponctuelle de la ligne de production d'emballages à l'usine du client. Une logistique professionnelle assure une transition fluide entre l'usine de production et le site du client, en préparant l'installation et la mise en service.

10. Responsabiliser votre équipe : installation et formation

À l'arrivée des équipements, une équipe de professionnels assure l'installation et la formation. Cette étape cruciale comprend l'installation des équipements sur site, le raccordement aux réseaux (électricité, air) et les derniers réglages pour un fonctionnement optimal de la ligne de conditionnement. L'équipe s'assure que tous les composants, y compris la ligne de convoyage et les machines individuelles, sont correctement positionnés et en synergie. Parallèlement, une formation complète du personnel d'exploitation et de maintenance du client est dispensée par des experts du fabricant. Cette formation couvre le fonctionnement quotidien, le dépannage, la maintenance préventive et les protocoles de sécurité, permettant ainsi à l'équipe du client d'optimiser l'efficacité de la ligne de production d'emballage et de minimiser les temps d'arrêt. Une formation approfondie garantit une transition en douceur et une productivité immédiate, tout en prenant en compte les facteurs humains pour faciliter l'utilisation, la maintenance et la sécurité.

11. Un engagement sans faille : un service après-vente attentif

La livraison et l'installation d'une ligne de production d'emballages sur mesure marquent le début d'un partenariat durable. Le fabricant offre un service après-vente attentif pour garantir des performances optimales tout au long du cycle de vie de l'équipement. Cela comprend un support technique continu, un approvisionnement rapide en pièces détachées et une maintenance régulière. Le support technique offre des conseils professionnels en cas de problèmes opérationnels, tandis que les pièces détachées minimisent les temps d'arrêt. Une maintenance régulière prolonge la durée de vie et l'efficacité de l'équipement. Les services de mise à niveau du système maintiennent la ligne d'emballage à la pointe de la technologie. Cet engagement garantit la tranquillité d'esprit, garantissant que l'investissement initial génère des retours sur investissement continus et maximise la durée de vie et les performances de l'équipement.

L'avantage de SFXB (XueBa) : pourquoi nos solutions personnalisées offrent un retour sur investissement inégalé

Choisir une ligne de production d’emballages personnalisée conduit à l’excellence opérationnelle. SFXB comprend les défis uniques de chaque entreprise et propose des solutions sur mesure pour un retour sur investissement (ROI) inégalé.Les avantages d’une ligne d’emballage personnalisée comprennent une efficacité accrue, des coûts de main-d’œuvre réduits, un débit accru et une qualité de produit améliorée.

|

|

|

|

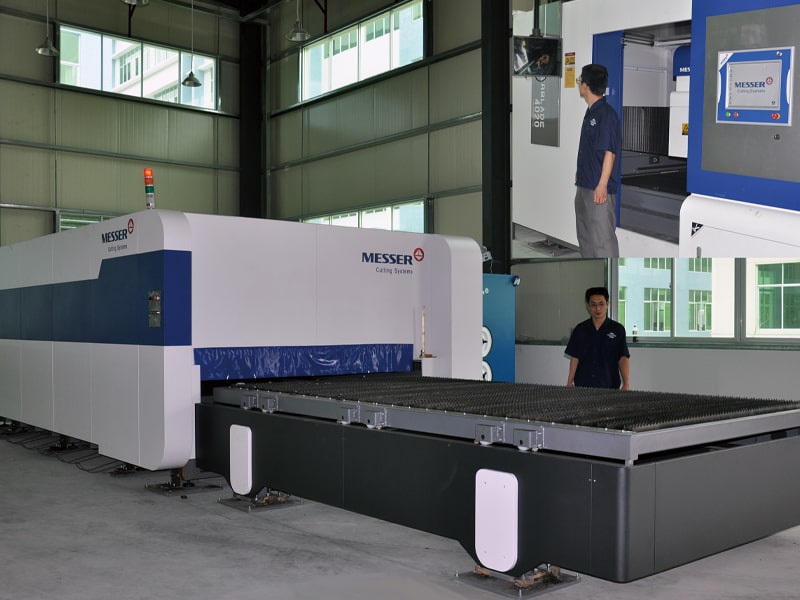

| Contrôle de qualité | testeur 3D | Machine de découpe laser | Machine de gravure CNC |

|

|

|

|

| Cintreuse à commande numérique | Tour à commande numérique | Centre d'usinage CNC | Usinage de précision du cylindre de piston |

Tableau 2 : Principaux avantages d’une ligne de production d’emballages personnalisés

| Zone Avantage | Description | Comment le processus personnalisé de SFXB fonctionne |

| Efficacité optimisée | Élimine les goulots d’étranglement, assure un flux de production fluide et maximise la production horaire. | Grâce à une évaluation approfondie des besoins et à une optimisation de l'agencement à l'aide d'un logiciel de simulation, nous garantissons ligne d'emballage la conception correspond parfaitement aux objectifs de production du client, minimisant les temps d'arrêt et augmentant l'efficacité globale de l'équipement (OEE). |

| Réduction des coûts | Réduit les dépenses opérationnelles en réduisant les besoins en main-d’œuvre, en minimisant le gaspillage de matériaux et en optimisant la consommation d’énergie. | Une conception précise des solutions et une communication technique garantissent que la sélection des équipements et les niveaux d'automatisation s'alignent sur les budgets des clients et les objectifs de coûts opérationnels à long terme, évitant ainsi les investissements inutiles et le gaspillage de ressources. |

| Qualité des produits améliorée | Assure la précision et la cohérence du processus d'emballage, réduisant ainsi les dommages aux produits et les défauts d'emballage. | Une compréhension détaillée des caractéristiques physiques du produit et des matériaux d'emballage, associée à des tests d'acceptation en usine (FAT) rigoureux, garantit des performances supérieures en termes de précision de l'emballage et de protection du produit. |

| Flexibilité et évolutivité accrues | Permet des variations futures du produit ou une croissance de la production sans réoutillage important. | Les considérations d'évolutivité et de compatibilité future sont intégrées lors de la phase de conception, garantissant ainsi la ligne de production d'emballages peut s'adapter aux changements futurs du marché et à l'expansion de l'entreprise, protégeant ainsi l'investissement à long terme du client. |

| Conformité réglementaire | Assure la ligne de production d'emballages adhère à toutes les lois, réglementations et normes de sécurité spécifiques à l’industrie. | Les réglementations spécifiques à l'industrie (par exemple, FDA, CE) sont intégrées à la conception dès le début du projet, et un contrôle qualité et des tests rigoureux garantissent que l'équipement final est entièrement conforme, évitant ainsi les risques juridiques et les sanctions potentiels. |

| Amélioration de la sécurité du personnel et de la facilité d'utilisation | La conception ergonomique garantit la sécurité, le confort et la facilité d'utilisation de l'opérateur. | Le « facteur humain » est soigneusement pris en compte lors de la phase de communication technique, ce qui conduit à des systèmes conviviaux, faciles à utiliser et à entretenir, augmentant ainsi la satisfaction et la productivité des employés. |

| Fiabilité et assistance à long terme | L'accès à un support technique continu, à un approvisionnement en pièces de rechange et à des services de maintenance garantit un fonctionnement stable et à long terme de l'équipement. | Grâce à une formation complète à l'installation et à un engagement envers un service après-vente attentif, SFXB garantit au client ligne de production d'emballages fonctionne efficacement et de manière stable à long terme, maximisant ainsi la durée de vie de l'équipement. |

L'expertise de SFXB se reflète dans sa gestion de projet rigoureuse, garantissant le respect des délais et du budget des processus complexes de conception et de construction, avec des étapes claires. De plus, notre force réside dans notre priorité accordée à la collaboration et à la communication. Nous co-créons des solutions avec nos clients, garantissant ainsi que la ligne de production d'emballages finale répond parfaitement à leurs besoins spécifiques et à leur vision d'avenir.

Conclusion : Votre partenaire stratégique en matière d'innovation en matière d'emballage

Le déploiement d'une ligne de production d'emballages sur mesure est un projet d'ingénierie complexe qui exige une planification précise, une exécution experte et un accompagnement continu. Chaque étape, de la compréhension des besoins et de la conception minutieuse à la fabrication de précision, en passant par l'assurance qualité, l'installation, la formation et le service après-vente à long terme, est cruciale. Le processus personnalisé en 11 étapes de SFXB guide systématiquement les clients, garantissant ainsi une ligne de production d'emballages livrée au-delà de leurs attentes.

Cette approche sur mesure permet aux entreprises de réaliser des gains d'efficacité significatifs, d'optimiser leurs coûts, d'améliorer la qualité de leurs produits et d'assurer une évolutivité durable. Les solutions personnalisées constituent ainsi un investissement stratégique indispensable. SFXB s'engage à être votre partenaire stratégique en matière d'innovation packaging, en s'appuyant sur une expertise approfondie et un modèle centré sur le client pour construire des lignes de production d'emballages qui stimulent la croissance de votre entreprise.

Si vous recherchez une solution de ligne de production d'emballage qui correspond parfaitement à vos besoins uniques, améliore l'efficacité opérationnelle et garantit un avantage concurrentiel à long terme, contacter SFXB aujourd'hui pour commencer votre emballage personnalisé voyage.

Foire aux questions (FAQ) sur les lignes de production d'emballages personnalisés

1. Qu'est-ce qu'une ligne de production d'emballages personnalisés ?

Une ligne de production d'emballages sur mesure est une solution sur mesure conçue pour répondre aux besoins spécifiques de l'environnement de production d'une entreprise. Elle comprend des machines et des processus sur mesure qui optimisent l'efficacité, réduisent les coûts et garantissent la qualité des produits, tout en respectant les réglementations sectorielles.

2.Pourquoi devrais-je choisir une ligne de production d’emballages personnalisée plutôt qu’une solution générique ?

Les solutions personnalisées s'adaptent mieux aux spécificités de l'entreprise, telles que la diversité des types de produits, des cadences de production, de l'espace disponible et de la conformité réglementaire. Elles offrent un retour sur investissement à long terme en améliorant l'efficacité, la flexibilité et l'évolutivité, ce que les solutions génériques ne peuvent pas offrir.

3. Comment garantir la conformité réglementaire dans une ligne d’emballage personnalisée ?

La conformité réglementaire (par exemple, FDA, CE) est intégrée dès le début du projet. Une évaluation approfondie des exigences réglementaires est réalisée et la conception de la ligne de conditionnement est conforme aux normes industrielles en vigueur, garantissant ainsi que le système final respecte toutes les réglementations légales et de sécurité.

4. Quels sont les principaux avantages d’une ligne de production d’emballages personnalisée ?

Les principaux avantages comprennent une efficacité optimisée, une réduction des coûts, une qualité produit améliorée, une plus grande flexibilité face aux évolutions futures, la conformité réglementaire, une sécurité accrue du personnel et une fiabilité à long terme. Chacun de ces facteurs contribue à un retour sur investissement supérieur à celui des solutions génériques.

5. Comment garantissez-vous que la ligne d’emballage personnalisée répondra à mes besoins de production ?

Grâce à une évaluation approfondie des besoins, le fabricant collabore avec le client pour comprendre les caractéristiques du produit, les objectifs de production, les contraintes d'espace et les défis opérationnels. Cela permet de concevoir un système parfaitement adapté à vos besoins et à vos besoins de croissance future.

6. Quel est le rôle des tests d’acceptation en usine (FAT) dans le processus ?

Le FAT est une étape cruciale au cours de laquelle le client vérifie que la ligne de conditionnement répond aux normes de performance et de qualité avant expédition. Il consiste à tester la précision, la vitesse et la stabilité du système afin de garantir son bon fonctionnement et de réduire les risques de problèmes après livraison.

7. Combien de temps faut-il pour livrer une ligne de production d'emballages personnalisée ?

Le calendrier varie selon la complexité du projet, mais le processus comporte généralement plusieurs étapes, de la proposition initiale à la livraison finale, et peut durer de quelques semaines à quelques mois. Des jalons clairs et une communication claire garantissent que les clients sont informés tout au long du processus.

8.Qu'est-ce qui est inclus dans la phase d'installation et de formation ?

L'installation comprend la mise en place de l'équipement, le raccordement des services publics et la vérification du bon fonctionnement de tous les composants. La formation comprend l'apprentissage de l'utilisation des machines, de la maintenance de routine, du dépannage et du respect des consignes de sécurité pour garantir le bon fonctionnement des installations.

9.Comment fournissez-vous le support après-vente ?

Après l'installation, Xuebapack propose un support technique continu, la fourniture de pièces détachées, des services de maintenance réguliers et des mises à niveau du système. Ce support à long terme garantit le bon fonctionnement de l'équipement et sa conformité aux besoins de production tout au long de son cycle de vie.

10. Comment savoir si une ligne de production d’emballages personnalisée convient à mon entreprise ?

Si votre entreprise est confrontée à des défis de production spécifiques, tels qu'une demande fluctuante, des exigences réglementaires ou le besoin d'emballages de haute qualité, une ligne de production personnalisée peut présenter des avantages considérables. Une consultation avec un expert vous aidera à évaluer vos besoins spécifiques et à déterminer la solution la plus adaptée.

| Références : | |

| 1. | Le rôle de la conception des emballages dans l'avenir de la fabrication ——Récupéré de :Résumé de l'emballage |

| 2. | Commission européenne – Marquage CE pour les équipements d'emballage |

| 3. | Administration des aliments et des médicaments (FDA) – Règlement sur l’emballage et l’étiquetage |

| 4. | Automatisation dans l'emballage : avancées et défis (Journal of Food Engineering) ——Récupéré de :ScienceDirect |

Consiglio vivamente SFXB come partenaire affidabile et compétent pour la réalisation de lignes de production d'imballages personnalisés. La grande expérience et l'attention aux exigences spécifiques du client garantissent des solutions innovantes, efficaces et conformes aux normes. Grâce à SFXB, j'ai amélioré de manière significative la production et le retour sur investissement, en obtenant d'excellents résultats. Loro assistenza post-vendita et le support continu est impeccable, rendant le processus de mise en œuvre fluide et sans préoccupation. Si vous recherchez une professionnalité et des solutions à votre mission, SFXB est certainement le meilleur choix.