I. Introduction : La force invisible de l'emballage moderne : la machine à cartonner

Définition de la machine à cartonner : plus qu'un simple fabricant de boîtes

Une machine à cartonner, souvent appelée dans l'industrie machine d'emballage de cartons, encartonneuse, ou machine à sceller les cartons, est un équipement essentiel des processus d'emballage automatisés. Sa fonction principale consiste à former des découpes de carton à plat, à y insérer avec précision divers produits, puis à les sceller solidement. Cela en fait un composant indispensable des lignes de conditionnement pour une gamme variée de produits, des biens de consommation courante aux produits pharmaceutiques sensibles.

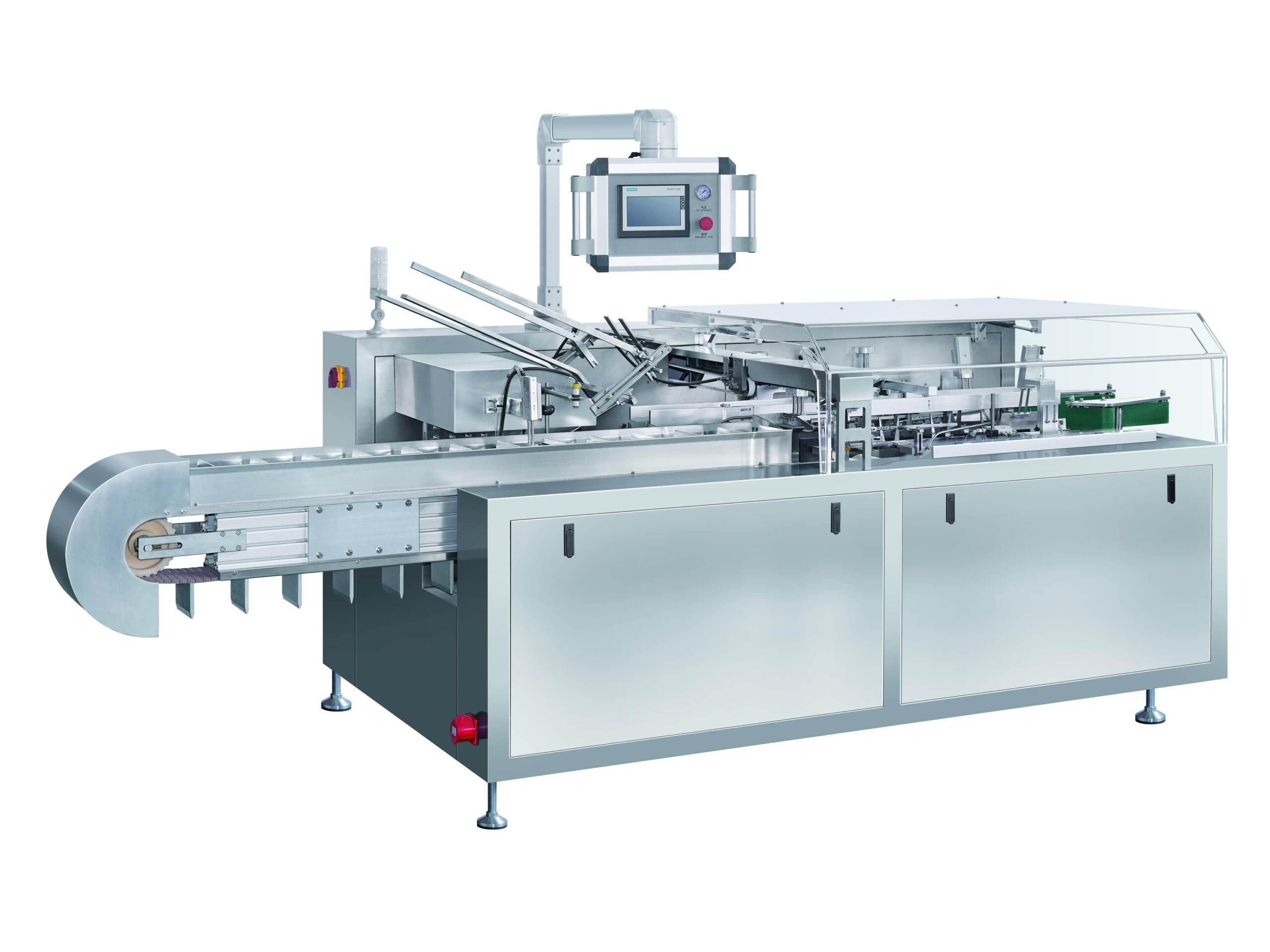

La valeur ajoutée de ces machines va bien au-delà du simple assemblage de cartons. Elles sont soigneusement conçues pour automatiser le montage des cartons, l'insertion précise des produits et la fermeture finale sécurisée, optimisant ainsi l'ensemble du flux de travail d'emballage. L'encartonneuse automatique GDZ-130 de SFXB, par exemple, illustre parfaitement cette approche intégrée avancée. Cet équipement combine des configurations optiques, électriques, pneumatiques et mécaniques pour offrir des performances de production supérieures et une efficacité de travail élevée, répondant ainsi aux exigences des clients en matière d'encartonnage rapide et fiable. Cette intégration multi-technologies garantit stabilité et fiabilité, même à grande cadence, garantissant la continuité de la ligne de production et la qualité du résultat.

Une brève histoire de l'emballage automatisé : du travail manuel à la précision robotique

L'évolution de l'industrie de l'emballage, de ses débuts manuels à l'automatisation de pointe actuelle, témoigne avec force du progrès industriel. Aux débuts de l'industrialisation, l'emballage carton reposait entièrement sur le travail manuel, inefficace et sujet aux erreurs. Avec l'émergence de la mécanisation à grande échelle, les limites des opérations manuelles sont devenues de plus en plus évidentes, ce qui a donné naissance aux machines d'emballage carton qui ont révolutionné les lignes de production en remplaçant le travail manuel pénible par des systèmes automatisés.

L'histoire des machines de remplissage et d'emballage est intimement liée à la révolution industrielle et aux transformations de l'industrie alimentaire, qui se sont accélérées de la fin du XIXe siècle à nos jours. Parmi les premiers jalons, citons la méthode de mise en conserve de Nicolas Appert au début du XIXe siècle et l'invention de la première remplisseuse automatique de bouteilles en verre aux États-Unis dans les années 1850. Le XXe siècle a vu un bond en avant dans le domaine des machines d'emballage et de remplissage avec l'adoption généralisée des machines électriques. Des pionniers comme Henry Heinz ont fait progresser les techniques de remplissage hygiénique dans la production alimentaire, et le remplissage sous vide, le remplissage aseptique et les machines de scellage automatique se sont généralisés.

L'automatisation industrielle elle-même a évolué parallèlement, des simples bandes transporteuses utilisées pour le transport des matières premières à la fin du XIXe siècle aux systèmes plus complexes de manutention automatisée (AMH), et à l'introduction des robots industriels au milieu du XXe siècle. Ces systèmes ont démontré des avantages significatifs par rapport aux opérations manuelles en termes de rapidité, de flexibilité et de précision. Dans la seconde moitié du XXe siècle, grâce aux progrès de l'informatisation et de l'automatisation, des automates programmables industriels (API) et une robotique plus sophistiquée ont été intégrés aux encartonneuses. Ces innovations ont permis un contrôle précis du processus d'emballage, augmentant considérablement la vitesse et la précision. Cette évolution technologique témoigne d'une progression continue de l'automatisation, réponse directe à l'évolution des exigences industrielles. Initialement, l'emballage était entièrement manuel, inefficace et incohérent. Avec la croissance industrielle, les limitations du travail humain sont devenues un goulot d'étranglement. Ce défi a directement stimulé la nécessité d'une mécanisation précoce. Par la suite, l'avènement des machines électrifiées, des systèmes automatisés de manutention et de la robotique a été motivé par la quête constante de cadences plus élevées, d'une plus grande régularité, de normes d'hygiène plus strictes et, in fine, d'une précision supérieure. Le passage de l'automatisation générale (comme les bandes transporteuses) à des machines spécialisées et intelligentes (comme les systèmes avec automates programmables et capteurs intégrés) illustre un cycle continu d'innovation dicté par les impératifs du marché et de la production. Ce contexte historique souligne que les encartonneuses modernes ne sont pas un luxe, mais le résultat nécessaire de siècles d'optimisation industrielle. Pour les entreprises clientes, ce contexte souligne qu'investir dans une technologie d'encartonnage de pointe ne consiste pas seulement à répondre aux besoins actuels, mais aussi à s'aligner sur la trajectoire fondamentale du progrès industriel pour garder une longueur d'avance.

Le rôle indispensable des machines d'encartonnage dans la fabrication moderne

Dans le paysage industriel actuel, les solutions automatisées sont la clé de voûte de l'efficacité et de la productivité. Parmi elles, les encartonneuses se distinguent comme un élément central de l'emballage automatisé, et leur importance ne cesse de croître. Les fabricants du monde entier font de plus en plus appel aux encartonneuses pour rationaliser leurs opérations, réduire considérablement leurs coûts de main-d'œuvre et améliorer la précision de l'emballage afin de répondre à des normes de qualité strictes.

Ces machines sont considérées comme des outils essentiels pour la gestion des tâches d'emballage à haut volume, offrant une précision et une rapidité essentielles dans les environnements de production à rythme soutenu. L'intégration harmonieuse de technologies avancées dans les encartonneuses a profondément transformé la façon dont les entreprises abordent l'emballage, les rendant ainsi indispensables dans la fabrication moderne. Elles jouent un rôle essentiel pour répondre à la demande croissante de solutions d'emballage rapides et précises dans divers secteurs. Positionner les encartonneuses comme un microcosme de la tendance générale à l'automatisation accroît leur valeur perçue. Cela aide les décideurs d'entreprise à comprendre qu'investir dans des équipements d'encartonnage de pointe n'est pas une décision isolée, mais une étape stratégique vers un écosystème de production plus intégré, plus efficace et plus pérenne. Cette perspective est particulièrement intéressante pour les clients soucieux d'une amélioration opérationnelle globale et de la transformation numérique.

II. Déconstruction de la machine à cartonner : types, composants et mécanismes de base

A. Comprendre les types de machines d'encartonnage

Encartonneuses horizontales : les bêtes de somme de l'emballage à grande vitesse

Les encartonneuses horizontales se caractérisent par leur système d'alimentation à plat, qui charge les produits horizontalement dans les cartons. Souvent appelées encartonneuses à chargement latéral, elles sont parfaitement adaptées à la manutention de sacs légers, de sachets et d'emballages souples. Leur conception les rend idéales pour les applications d'emballage en vrac à grande cadence, courantes dans les industries de conditionnement de produits tels que le café, les céréales, les pizzas et le riz. Le processus consiste généralement à plier une pile de découpes de carton à plat pour former une boîte, qui est ensuite présentée à la zone de remplissage. L'encartonneuse automatique GDZ-130 de SFXB est un excellent exemple d'encartonneuse horizontale, conçue pour des opérations de chargement latéral efficaces.

Machines d'encartonnage verticales : précision pour les produits fragiles et irréguliers

En revanche, les encartonneuses verticales chargent les produits par le haut, les déposant verticalement dans les cartons. On les appelle aussi encartonneuses à chargement par le haut. Cette méthode de chargement par le haut réduit considérablement le risque d'endommagement des produits, ce qui les rend particulièrement adaptées à l'emballage d'articles fragiles tels que les bouteilles, les flacons, les ampoules, et même les produits délicats comme les légumes. Elles excellent dans la manutention de contenants rigides et peuvent atteindre des cadences d'emballage impressionnantes dans certaines applications, dépassant souvent les 300 cartons par minute. Au-delà des articles fragiles, les encartonneuses verticales sont également utilisées pour les produits « nus » comme les céréales et les pâtes, où des quantités mesurées avec précision sont déposées dans le carton avant fermeture. Un avantage notable des encartonneuses verticales est leur encombrement réduit par rapport aux machines horizontales, optimisant ainsi l'espace au sol précieux dans les usines de fabrication.

Machines d'encartonnage enveloppantes : un ajustement parfait pour une protection renforcée

Les encartonneuses wrap-around sont des machines spécialisées qui forment le carton directement autour du produit, scellant le fond et le dessus pour créer un emballage hautement sécurisé. Cette méthode offre une stabilité et une protection optimales du produit, ce qui les rend idéales pour les articles nécessitant un ajustement parfait, comme les packs de boissons ou les canettes. Elles permettent de créer des emballages secondaires personnalisés qui s'adaptent précisément aux dimensions du produit, réduisant ainsi la consommation globale de matériaux et contribuant aux efforts de développement durable.

Mouvement continu ou mouvement intermittent : adapter la vitesse aux besoins de production

- Formeuses de cartons à mouvement continu : Ces machines sont conçues pour un chargement et un déplacement fluides et ininterrompus des produits et des cartons, permettant des cadences extrêmement élevées. Toutes les opérations se déroulent alors que les cartons sont en mouvement continu, ce qui augmente le rendement et réduit les contraintes mécaniques sur la machine. Elles sont idéales pour les tâches d'emballage simples de produits solides de forme régulière.

- Formeuses de cartons à mouvement intermittent : Ces encartonneuses fonctionnent en arrêtant la boîte à chaque poste pour des opérations spécifiques avant de la déplacer vers le suivant. Bien que généralement plus lentes et moins efficaces en raison de ces pauses, elles offrent un meilleur contrôle et sont souvent plus rentables. Elles sont particulièrement adaptées au conditionnement spécialisé de produits de forme irrégulière ou lorsque des tâches d'insertion complexes nécessitent des arrêts temporaires.

La machine de mise en carton GDZ-130 de SFXB, avec sa vitesse de mise en carton de 30 à 120 cartons/min, indique sa capacité à fonctionner de manière efficace pour maximiser la production, tout en étant adaptable aux différentes demandes de production.

Machines d'encartonnage semi-automatiques ou entièrement automatiques : adapter l'automatisation aux besoins de l'entreprise

- Machines de mise en carton semi-automatiques : Ces machines offrent un équilibre entre automatisation et intervention manuelle. Elles automatisent généralement le formage et la fermeture des cartons, mais nécessitent l'intervention d'opérateurs pour l'insertion des produits. Elles constituent une solution économique pour les petites et moyennes entreprises dont les contraintes budgétaires ou les faibles volumes de production ne nécessitent pas une automatisation complète.

- Machines de mise en carton entièrement automatiques : Conçues pour la production en grande série, ces machines automatisent l'ensemble du processus d'emballage, du formage des cartons et du remplissage des produits à la fermeture et au scellage, avec une intervention humaine minimale. Une fois configurées, elles peuvent fonctionner en continu, augmentant considérablement la vitesse et la régularité de la production tout en réduisant considérablement les coûts de main-d'œuvre.

La GDZ-130 de SFXB est explicitement décrite comme une machine « entièrement automatique », soulignant sa capacité à gérer de manière autonome l'ensemble du processus de mise en carton pour une efficacité maximale.

Le tableau ci-dessous fournit un aperçu comparatif des différents types de machines de mise en carton, offrant une référence rapide aux acheteurs potentiels :

Tableau 1 : Comparaison des types de machines d'encartonnage

| Taper | Méthode de chargement | Produits/applications idéaux | Principaux avantages | Considérations clés |

| Horizontal | Chargement latéral, alimentation à plat | Sacs plus légers, pochettes, emballages souples ; produits en vrac comme le café, les céréales, la pizza, le riz | Haute vitesse, adapté aux emballages à grand volume, efficace | Exigences d'espace, forme du produit et stabilité |

| Verticale | Chargement par le haut, alimentation verticale | Bouteilles, flacons, ampoules, objets fragiles, contenants rigides comme les céréales, les pâtes | Réduit les dommages aux produits, encombrement réduit, convient aux produits fragiles et en vrac | Peut être plus lent, ne convient pas à toutes les formes de produits |

| Enveloppant | Formes autour du produit | Packs multiples de boissons, conserves, articles nécessitant un ajustement parfait | Protection et stabilité supérieures du produit, utilisation élevée des matériaux | Nécessite une conception personnalisée, peut ne pas convenir à tous les styles de carton |

| Mouvement continu | Flux continu | Emballage simple, produits solides de forme régulière | Vitesse extrêmement élevée, débit élevé, contraintes mécaniques réduites | Moins flexible, pas idéal pour les produits complexes ou irréguliers |

| Mouvement intermittent | Arrêt et démarrage | Produits de forme irrégulière, produits nécessitant des tâches d'insertion complexes | Meilleur contrôle, plus rentable, adapté aux emballages spécialisés | Vitesse plus lente, moins efficace |

| Semi-automatique | Manuel partiel | Production petite à moyenne, budget limité, volume plus faible | Intervention manuelle rentable et flexible | S'appuie sur le travail humain, moins efficace que le système entièrement automatique |

| Entièrement automatique | Entièrement automatisé | Production à haut volume, efficacité et cohérence maximales | Augmente considérablement la vitesse et la cohérence de la production, réduit les coûts de main-d'œuvre | Investissement initial plus élevé, complexité technique |

Ce tableau, avec ses comparaisons claires, aide les décideurs à comprendre rapidement les caractéristiques fondamentales, les applications idéales et les avantages et inconvénients de chaque type d'encartonneuse. Ils peuvent ainsi filtrer plus efficacement les options adaptées en fonction des caractéristiques de leurs produits, de leur volume de production et de leurs contraintes opérationnelles. Cette présentation intuitive renforce la valeur pratique du rapport.

B. Déconstruction de la machine d'encartonnage automatique

Le châssis robuste de la machine : une base de stabilité

Le châssis de la machine constitue l'ossature principale de l'encartonneuse. Il assure un soutien structurel essentiel et un positionnement précis de tous les composants internes. Sa stabilité et son centre de gravité bas sont essentiels pour garantir un fonctionnement mécanique fluide et constant, notamment lors des cycles à grande vitesse. Généralement construit à partir de matériaux durables comme l'acier inoxydable, le châssis assure non seulement l'intégrité structurelle, mais agit également comme un bouclier protecteur pour les mécanismes internes sensibles, les protégeant des facteurs externes et des contraintes opérationnelles. Cette conception robuste est la garantie physique de la fiabilité à long terme de la machine.

Systèmes d'alimentation et de transport avancés : l'art de la manutention sans faille

Le système d'alimentation, composé de dispositifs d'alimentation et de convoyeurs, est essentiel pour assurer un approvisionnement continu et précis en cartons et en produits. Ces systèmes sont entraînés par différents moteurs, garantissant un flux constant. Les convoyeurs, souvent intégrés à des systèmes d'engrenages et à des garde-corps, jouent un rôle crucial dans le transport des cartons et des produits à travers les différentes étapes de la machine.

Les systèmes modernes sont dotés de fentes d'alimentation réglables, permettant à la machine de s'adapter parfaitement à différentes tailles de cartons sans nécessiter de reconfiguration importante. Différents types de convoyeurs, tels que les convoyeurs à chaîne, à bande et à rouleaux, sont sélectionnés en fonction des exigences de charge spécifiques et de la précision souhaitée pour la manutention des matériaux. Ce système de manutention sophistiqué est essentiel pour garantir un processus d'emballage global fluide et efficace.

Magasin de cartons et assemblage de ventouses : précision dans la manipulation des flans

Le magasin de cartons constitue la zone de stockage initiale des cartons plats empilés avant leur introduction dans la machine. Ses compartiments ajustables permettent d'accueillir des cartons de différentes tailles. Le mécanisme à ventouses, généralement alimenté par une pompe à vide, est un élément essentiel pour prélever et positionner précisément les cartons pour le traitement ultérieur. Des capteurs intégrés confirment le bon alignement des cartons, évitant ainsi les erreurs et les bourrages. Les chargeurs avancés utilisent souvent des ventouses ou des pinces mécaniques pour garantir l'extraction d'un seul carton à la fois, garantissant ainsi un fonctionnement fluide et ininterrompu.

L'ingénieux mécanisme de montage des cartons : du plat au formé

Ce mécanisme est l'étape cruciale où une découpe de carton bidimensionnelle est ingénieusement transformée en une boîte tridimensionnelle, prête à être remplie. Le processus implique une série de plaques de pliage synchronisées avec précision et de poussoirs pneumatiques qui manipulent le carton le long de ses lignes pré-découpées. Les encartonneuses automatiques haut de gamme utilisent souvent des servomoteurs pour un contrôle plus précis du pliage, garantissant une formation uniforme du carton et un équerrage parfait, même à très grande vitesse. Polyvalentes, ces machines de formage prennent en charge différents types de cartons, notamment les cartons à fentes standard (RSC), les cartons découpés et les cartons à plateau, selon la personnalisation de la machine.

Système d'insertion de produit : placement de produit doux mais précis

Le système d'insertion de produits est l'élément central d'une encartonneuse automatique. Il permet de placer les produits avec précision et délicatesse dans les cartons formés. Les méthodes d'insertion varient considérablement selon la nature du produit et les exigences d'emballage. Pour les articles délicats comme les plaquettes alvéolées ou les flacons, des robots de prélèvement et de placement de haute précision sont souvent utilisés. Pour les produits plus robustes, des convoyeurs à godets ou des mécanismes de poussée plus simples peuvent être utilisés. De nombreuses encartonneuses modernes sont équipées de systèmes d'insertion servocommandés multi-axes, permettant des agencements de produits complexes et la prise en charge de différents types d'emballages au sein d'une même machine, optimisant ainsi la flexibilité. Machine de mise en carton automatique GDZ-130 de SFXB met en avant en particulier son « alimentateur d'emballages multi-matériaux », indiquant sa capacité avancée à gérer divers types de produits, des bouteilles aux blisters et tubes, démontrant sa polyvalence dans l'insertion des produits.

Unité de scellage : colle thermofusible ou fermeture à insertion

L'unité de scellage assure la fermeture définitive du carton, garantissant ainsi la sécurité et la protection du produit. Cette opération fait généralement appel à l'une des deux méthodes suivantes : colle thermofusible ou fermeture par emboîtement.

- Colle thermofusible : Cette méthode permet de coller le carton par refroidissement de la colle thermofusible liquide, appliquée avec précision par un mécanisme spécialisé. Le thermoscellage offre une qualité d'emballage supérieure, une forte résistance aux variations de température et d'humidité, et une excellente adhérence aux cartons hautement perméables. Il assure également une fonction anti-contrefaçon, car toute tentative d'ouverture du carton déchire les fibres, laissant des traces visibles. Le GDZ-130 offre une flexibilité pour le scellage mécanique ou l'application de colle thermofusible, afin de s'adapter à différents besoins de produits.

- Fermeture à rabat : Il s'agit d'une méthode de scellage courante qui consiste à replier les rabats du carton et à les insérer dans les fentes. Bien que plus simple et souvent utilisée pour divers modèles de cartons, cette méthode offre généralement moins de sécurité que la colle thermofusible.

Le processus de scellage est piloté avec précision par une broche principale et des systèmes de cames synchronisés, garantissant que chaque carton est scellé de manière sûre et soignée.

Le cerveau de l'opération : les systèmes de contrôle (PLC et IHM)

Le système de contrôle agit comme le système nerveux central de l'encartonneuse, coordonnant tous les composants et leurs fonctions afin de garantir un emballage rapide et ordonné. Les encartonneuses modernes sont pilotées par des panneaux de commande à interface homme-machine (IHM) conviviaux, souvent dotés d'écrans tactiles pour une utilisation intuitive. Au cœur de ces systèmes de contrôle se trouvent des automates programmables industriels (API), permettant aux opérateurs d'ajuster les réglages clés, de surveiller les paramètres et d'optimiser chaque cycle pour une efficacité maximale et un gaspillage minimal. La machine GDZ-130 utilise spécifiquement un automate programmable industriel et une IHM pour les paramètres de fonctionnement. Ses composants électriques proviennent de marques de renommée internationale, ce qui souligne sa fiabilité et ses capacités de contrôle avancées.

Cette analyse approfondie des composants et des principes de fonctionnement révèle que les encartonneuses modernes sont bien plus que de simples assemblages mécaniques. Si le châssis robuste de la machine assure son intégrité physique, ce sont les systèmes de contrôle sophistiqués (API et IHM) qui agissent comme le « cerveau », orchestrant les mouvements précis des actionneurs (moteurs, solénoïdes) et interprétant les données en temps réel des capteurs. La description du GDZ-130 comme une « intégration de la lumière, de l'électricité, du pneumatique et des machines » confirme explicitement cette philosophie de conception holistique. Cela suggère que les progrès en matière de précision mécanique sont rendus possibles et amplifiés par les progrès des technologies de contrôle et de détection numériques. Pour les acheteurs professionnels, cela signifie que l'évaluation d'une encartonneuse nécessite de regarder au-delà des spécifications mécaniques traditionnelles. La sophistication du système de contrôle, sa convivialité (IHM), ses capacités de diagnostic et sa capacité d'intégration avec d'autres systèmes sont tout aussi, voire plus, essentielles pour la performance, la fiabilité et la simplicité d'utilisation à long terme. Cela positionne les machines avancées comme des actifs intelligents plutôt que de simples outils, ce qui nécessite une approche d'approvisionnement plus nuancée.

Capteurs et systèmes de vision : les yeux du contrôle qualité

Les capteurs sont indispensables au fonctionnement précis des encartonneuses automatiques modernes. Ils jouent un rôle crucial dans la détection de la présence des cartons, le positionnement des produits et la vérification de l'étanchéité. Les capteurs photoélectriques utilisent la lumière pour détecter la présence ou l'absence d'objets, tandis que les capteurs inductifs détectent la pénétration d'objets dans un espace spécifique grâce à des champs électromagnétiques. Des capteurs de vision avancés associent des caméras de vision industrielle à une intelligence embarquée pour effectuer des inspections optiques et résoudre les problèmes de qualité courants tels que les couvercles manquants, les étiquettes mal appliquées ou incorrectes. Ces systèmes permettent des contrôles qualité complets, notamment la surveillance des combinaisons d'emballages, la vérification de l'intégralité du contenu (même à travers des emballages opaques grâce à des capteurs capacitifs) et la documentation du contenu des cartons à des fins de traçabilité. La GDZ-130 est équipée d'un dispositif de détection intelligent qui arrête automatiquement la machine en cas d'absence de matériau ou de notice, ou en cas de faible pression d'air. Plus important encore, il rejette automatiquement les produits non qualifiés, contribuant ainsi directement à la réduction des déchets et à l'assurance qualité. Ce système peut être personnalisé avec des fonctions de détection supplémentaires selon les besoins.

L'importance constante accordée aux capteurs pour le contrôle qualité et l'efficacité opérationnelle souligne leur rôle central dans les encartonneuses modernes. Le dispositif de détection intelligent du GDZ-130, capable d'arrêter automatiquement la machine et de rejeter les produits non qualifiés en cas de matériaux manquants ou de défauts, démontre clairement le lien de causalité entre la technologie des capteurs et la réduction des déchets, l'augmentation de la disponibilité et la garantie de la régularité des produits. Il ne s'agit pas d'une simple surveillance passive, mais d'une intégration active de la prévention des erreurs et de la prise de décision en temps réel au fonctionnement de la machine. Le principe sous-jacent est le passage d'une résolution réactive des problèmes à une prévision et une prévention proactives. Cette capacité se traduit par un retour sur investissement tangible pour les entreprises clientes en minimisant les déchets de matériaux, en réduisant les reprises et en garantissant la conformité, ce qui a un impact direct sur la rentabilité et la réputation de la marque. Cela souligne que les fonctionnalités « intelligentes » ne sont pas de simples mots à la mode, mais offrent des avantages opérationnels et financiers concrets.

C. Le processus de mise en carton : un parcours étape par étape

L'ensemble du processus, depuis l'alimentation des cartons jusqu'à la formation du produit final emballé, peut être globalement classé en quatre étapes principales : le déballage (montage), l'ouverture, le remplissage et la fermeture.

- Étape 1 : Alimentation et mise en forme des cartons : La machine prélève automatiquement une découpe de carton plat dans le magasin et la met en forme. Un système pneumatique aspire et ferme ensuite le fond du carton, le transformant en boîte remplissable. Le carton est ensuite acheminé vers la zone de chargement selon l'angle souhaité.

- Étape 2 : Chargement et insertion du produit : Lors de cette phase critique, le système mécanique de la machine, souvent équipé de tiges de poussée ou de bras robotisés, charge le produit avec précision et délicatesse dans la boîte en carton montée. Pour les encartonneuses verticales, l'alimentation des produits peut se faire verticalement à partir d'un plateau rotatif.

- Étape 3 : Pliage des rabats : Après l'insertion du produit, le carton se déplace vers la zone de pliage, où les rabats supérieurs ou couvercles du carton sont correctement pliés et préparés pour le scellage.

- Étape 4 : Fermeture et scellage des cartons : L'étape finale consiste à fermer les languettes du carton et à les fixer pour le sceller complètement. Cette opération peut être réalisée par collage ou par emboîtement, selon la conception du carton et les exigences de sécurité du produit. Avant la fermeture, la machine plie généralement la languette du carton et pousse le couvercle pour l'insérer.

- Étape 5 : Impression et assurance qualité (post-scellage) : De nombreuses encartonneuses automatiques complètes incluent également des fonctions supplémentaires après le scellage, telles que la fixation d'étiquettes de scellage, la réalisation d'un emballage thermorétractable, l'impression de numéros de lot ou la détection et le rejet en ligne de tout emballage non qualifié.

Synchronisation : la clé d'un fonctionnement sans faille

La performance optimale de toute encartonneuse repose sur une synchronisation parfaite entre le système d'alimentation, le flux de produits et le mouvement des cartons. Les encartonneuses de pointe utilisent des systèmes de chronométrage sophistiqués et une série de capteurs pour coordonner précisément ces deux flux – cartons et produits –, garantissant une intégration parfaite à chaque étape. Ces systèmes intelligents ajustent dynamiquement les vitesses, garantissant ainsi une arrivée parfaite des cartons et des produits au point d'insertion, même en cas de variations de taille ou de dimensions de cartons. Cette synchronisation précise n'est pas une simple fonctionnalité ; elle est essentielle pour atteindre une efficacité opérationnelle élevée, minimiser les erreurs d'emballage et garantir une qualité de sortie constante.

|

| Encartonneuse automatique GDZ-130 avec alimentation multi-matériaux | Solution d'emballage à grande vitesse |

III. Les avantages transformateurs de l'encartonnage automatisé : accroître l'efficacité et le retour sur investissement

Augmentation significative de la vitesse de production et du débit

Les encartonneuses automatisées sont conçues pour fonctionner en continu à des vitesses bien supérieures à celles des opérations manuelles, emballant souvent des centaines de cartons par minute. Cette capacité permet aux fabricants d'augmenter considérablement leur vitesse de production et leur cadence. Une telle rapidité est essentielle pour respecter les délais de livraison serrés et permettre aux entreprises d'adapter efficacement leur production sans compromettre la qualité. Si certaines machines peuvent traiter 10 à 20 cartons par minute, les modèles hautes performances peuvent dépasser les 300 cartons par minute, et certaines applications spécifiques peuvent atteindre jusqu'à 1 000 cartons par minute. L'élimination des facteurs de fatigue humaine garantit une cadence élevée et constante et un rendement fiable sur des cycles de production prolongés. Avec sa vitesse d'encartonnage de 30 à 120 cartons/min, la GDZ-130 de SFXB répond directement aux besoins de production à haut rendement, répondant aux normes du secteur en matière de cadence rapide.

Réduction substantielle des coûts de main-d'œuvre et des erreurs humaines

L'emballage manuel des cartons est par nature exigeant en main-d'œuvre, chronophage et très sujet aux erreurs humaines, telles qu'un pliage incorrect des cartons, un mauvais positionnement des produits ou une fermeture inégale. Les encartonneuses automatisées réduisent considérablement le recours à la main-d'œuvre, permettant ainsi des économies substantielles. L'automatisation minimise les erreurs humaines susceptibles d'endommager les produits ou d'entraîner des défauts d'emballage. La régularité et la précision des machines améliorent la présentation des produits et réduisent les déchets, diminuant ainsi les coûts d'exploitation. Des études indiquent que les systèmes d'emballage automatisés peuvent réduire les coûts de main-d'œuvre de 50% à 60% tout en doublant la production. Ce gain d'efficacité se constate non seulement sur la ligne de production, mais aussi dans l'optimisation de l'ensemble de la chaîne d'approvisionnement.

Cohérence supérieure et contrôle de la qualité

Les encartonneuses automatisées assurent un montage, un remplissage et une fermeture uniformes des cartons avec un minimum de variations. Des capteurs et des systèmes de vision intégrés vérifient en temps réel l'intégrité des cartons, le bon positionnement du produit et la qualité du scellage. Ce niveau de contrôle qualité, difficile à atteindre manuellement, contribue au respect des normes élevées exigées par les organismes de réglementation et les clients. Une qualité d'emballage constante renforce également la réputation de la marque, car les consommateurs associent un emballage soigné et professionnel à la fiabilité et au soin méticuleux du produit. Par exemple, des capteurs de vision peuvent détecter les couvercles manquants, les étiquettes mal appliquées ou les étiquettes incorrectes, garantissant ainsi la conformité des produits aux normes de la marque. Le système de détection intelligent du GDZ-130, capable de rejeter automatiquement les produits non conformes, améliore encore le niveau de contrôle qualité.

Protection améliorée du produit et réduction des dommages

L'emballage constitue la première ligne de défense contre les dommages causés aux produits pendant le transport et le stockage. Les encartonneuses automatiques peuvent être programmées pour manipuler avec précision les produits fragiles ou de forme irrégulière, garantissant ainsi un ajustement parfait des cartons. Cet ajustement personnalisé réduit les mouvements à l'intérieur de la boîte, minimisant ainsi les risques de casse ou de déformation. De plus, des mécanismes de fermeture sécurisés préviennent la contamination et les altérations, un atout particulièrement crucial pour les secteurs pharmaceutique, cosmétique et agroalimentaire. Cette attention portée à la protection des produits se répercute directement sur la satisfaction client et l'image de marque.

Flexibilité pour s'adapter à différentes tailles et conceptions de cartons

Les encartonneuses automatiques modernes présentent des conceptions modulaires et des configurations flexibles permettant de s'adapter à une large gamme de formats, de formes et de matériaux de carton. Cette polyvalence permet aux fabricants de passer d'une gamme de produits ou d'un style d'emballage à l'autre avec un minimum de temps d'arrêt. De plus, ces machines offrent des options d'impression et d'étiquetage avancées, permettant aux marques de personnaliser leurs emballages avec des logos, des codes-barres et des informations produit, renforçant ainsi leur attractivité marketing et leur conformité aux exigences de traçabilité. Par exemple, la GDZ-130 est capable de s'adapter à des dimensions de carton allant de (70-200) mm x (35-120) mm x (14-70) mm et peut être personnalisée selon les besoins du client, démontrant ainsi son exceptionnelle adaptabilité.

L'évocation répétée de l'adaptabilité – fentes d'alimentation réglables, prise en charge de cartons de différentes tailles et styles, et changements rapides – témoigne d'un changement fondamental dans la philosophie de conception. La capacité spécifique de la GDZ-130 à « modifier les spécifications d'emballage » et à être « personnalisée selon les besoins du client » le souligne encore davantage. Cette polyvalence n'est pas une caractéristique fortuite, mais une réponse directe à la fragmentation croissante des gammes de produits, au raccourcissement de leur cycle de vie et à la demande croissante d'emballages personnalisés dans tous les secteurs. La tendance sous-jacente est la nécessité pour les fabricants de rester agiles, et leurs machines doivent soutenir cette agilité. Cette perspective redéfinit la flexibilité des machines comme un avantage concurrentiel stratégique pour l'entreprise acheteuse. Elle met en avant une encartonneuse polyvalente comme un investissement pérenne, capable de s'adapter à l'évolution des demandes du marché et des portefeuilles de produits sans réinvestissement significatif dans de nouvelles machines. Ceci est particulièrement attrayant pour les entreprises opérant dans des secteurs dynamiques ou proposant des gammes de produits diversifiées, ce qui illustre la vision prospective de SFXB en matière de conception.

Durabilité et avantages environnementaux

Le développement durable est devenu une priorité de plus en plus importante pour les fabricants comme pour les consommateurs. Les emballages en carton sont souvent recyclables et biodégradables, ce qui en fait une alternative écologique aux emballages en plastique. Les encartonneuses automatiques optimisent l'utilisation des matériaux en minimisant les déchets grâce à une découpe et un pliage précis, contribuant ainsi à la préservation des ressources. En réduisant les défauts d'emballage et la surconsommation de matériaux, ces machines aident les entreprises à réduire leur empreinte environnementale et à respecter les normes réglementaires en matière d'emballage durable. Les encartonneuses modernes se concentrent également sur l'amélioration de l'efficacité énergétique en optimisant les moteurs, les capteurs et les systèmes de contrôle afin de réduire la consommation d'énergie. Cela permet non seulement de réduire les coûts d'exploitation, mais aussi de répondre aux exigences mondiales en matière de production éco-responsable.

Sécurité renforcée des employés

Les encartonneuses automatisées améliorent considérablement la sécurité au travail. En transférant les tâches répétitives et physiquement exigeantes aux machines, elles réduisent le risque de microtraumatismes répétés (MTR) et autres blessures liées à la manutention manuelle d'objets lourds ou aux mouvements répétitifs. Les machines sont généralement équipées de boutons d'arrêt d'urgence, de dispositifs de protection et de systèmes de verrouillage pour empêcher l'accès aux pièces mobiles pendant le fonctionnement, protégeant ainsi les opérateurs. Cette attention portée à la sécurité améliore non seulement l'environnement de travail, mais contribue également à réduire les taux d'accidents du travail et les coûts associés.

Intégration et optimisation des lignes de production

Les encartonneuses automatiques font souvent partie de lignes de conditionnement plus importantes et s'intègrent parfaitement aux équipements en amont et en aval. Cette intégration peut inclure des connexions aux convoyeurs de produits, aux systèmes de codage et de marquage, aux trieuses pondérales et aux encaisseuses. Des protocoles de communication avancés permettent à l'encartonneuse d'échanger des données avec les autres composants de la ligne de production, garantissant ainsi un fonctionnement coordonné et une surveillance et un contrôle complets de la ligne. Cette capacité d'intégration minimise les goulots d'étranglement, améliore l'efficacité globale de la production et pose les bases d'un environnement de production plus intelligent et interconnecté. La machine GDZ-130 peut être utilisée seule ou en association avec d'autres équipements pour former une ligne de production complète, ce qui renforce sa flexibilité d'intégration.

IV. Technologies avancées pour les machines d'encartonnage : l'ère de l'industrie 4.0

La convergence de l'industrie 4.0, de l'IoT et de l'IA

L'Industrie 4.0, aussi appelée Quatrième Révolution Industrielle, se caractérise par l'intégration de technologies avancées telles que l'intelligence artificielle (IA), l'Internet des objets (IoT), la robotique et le big data dans les processus de fabrication et de logistique. Les machines d'encartonnage, microcosmes de cette transformation, exploitent ces technologies de manière inédite.

- Automatisation et robotique : L'IA permet la création de systèmes robotiques avancés capables d'effectuer des tâches complexes et précises telles que l'assemblage, l'emballage et le contrôle qualité. Ces systèmes peuvent également être dotés de capacités d'apprentissage et d'adaptabilité, améliorant ainsi leur flexibilité et leur efficacité. Dans les encartonneuses, la robotique assure l'insertion, l'assemblage et la manutention précis des produits, ce qui améliore la vitesse et la précision.

- Internet des objets (IoT) : L'IoT améliore le suivi et la surveillance des matériaux d'emballage en intégrant l'intelligence numérique aux emballages physiques. L'utilisation de technologies telles que les étiquettes RFID et les codes QR permet aux fabricants, aux détaillants et même aux consommateurs de suivre le parcours d'un emballage, de la chaîne de production à sa destination finale, avec une précision inégalée. Dans les encartonneuses, les capteurs IoT peuvent collecter des données en temps réel sur les performances des machines, permettant ainsi une optimisation continue et une maintenance prédictive.

- Intelligence artificielle (IA) et apprentissage automatique (ML) : L'IA joue un rôle crucial dans l'optimisation des processus de fabrication, la maintenance prédictive et la gestion de la chaîne d'approvisionnement. Les algorithmes d'IA peuvent analyser les données historiques pour identifier des tendances, ce qui permet d'optimiser les processus de fabrication, notamment en minimisant les pertes de matières premières, en réduisant la consommation d'énergie ou en raccourcissant les délais de production. Dans les encartonneuses, l'IA peut être utilisée pour le contrôle qualité en temps réel, l'automatisation de l'inspection des produits afin de réduire le recours aux contrôles manuels et d'accroître l'efficacité globale de la production. La maintenance prédictive est l'une des applications les plus importantes de l'IA dans l'Industrie 4.0. Elle analyse les données des capteurs des machines pour prédire les pannes potentielles et permettre ainsi une maintenance préventive avant qu'elles ne surviennent.

Cette convergence de technologies améliore non seulement l'efficacité et la précision des encartonneuses, mais les rend également adaptables à l'évolution des exigences du marché. Par exemple, les fonctions de détection intelligente du GDZ-130, ainsi que son système de contrôle PLC, illustrent l'application de ces technologies avancées.

Usines intelligentes et écosystèmes connectés

La vision de l'Industrie 4.0 est de créer des usines intelligentes où des systèmes interconnectés peuvent communiquer de manière autonome et optimiser les opérations. Les encartonneuses sont un élément clé de cette vision. En s'intégrant aux autres machines de la ligne de production, telles que les remplisseuses, les étiqueteuses et les palettiseurs, les encartonneuses contribuent à un écosystème fluide et interconnecté. Cette intégration améliore non seulement l'efficacité, mais permet également la collecte et l'analyse de données en temps réel, ce qui conduit à une optimisation opérationnelle continue et à l'établissement d'indicateurs de performance, générant ainsi d'importantes économies.

Le marché de l'emballage 4.0 connaît une croissance significative, portée par la digitalisation et l'automatisation. Ces technologies visent à rationaliser les processus, à améliorer la visibilité de la chaîne d'approvisionnement, à garantir la qualité des produits et à offrir des expériences client attrayantes. Cette évolution permet aux entreprises de répondre à l'évolution des besoins des clients, des exigences réglementaires et des objectifs de développement durable, tout en favorisant l'innovation et la compétitivité du secteur de l'emballage.

V. Pratiques durables : un avenir vert pour la conception et l'exploitation des machines d'encartonnage

Compatibilité avec les matériaux écologiques

Alors que les consommateurs et les entreprises sont de plus en plus conscients de l'impact environnemental des déchets d'emballage, le développement durable est devenu une priorité. Les encartonneuses se sont adaptées à ces exigences, devenant plus polyvalentes et capables de traiter une gamme plus large de matériaux durables et recyclables. De nombreux fabricants privilégient désormais le carton et les emballages biodégradables aux plastiques. Les encartonneuses capables de gérer efficacement ces matériaux sont très demandées. Par exemple, les cartons peuvent être fabriqués à partir d'une large gamme de matériaux recyclés et recyclables, ce qui fait de l'emballage carton une option hautement durable.

Efficacité énergétique améliorée

L'efficacité énergétique est devenue une priorité de plus en plus importante dans la conception et l'exploitation des encartonneuses. L'optimisation des réglages, l'utilisation de composants économes en énergie et la mise en œuvre de pratiques opérationnelles durables permettent de minimiser la consommation d'énergie et les déchets.

- Composants écoénergétiques : L'équipement des encartonneuses avec des moteurs, des capteurs et des systèmes de contrôle économes en énergie peut générer des économies d'énergie substantielles. Ces composants sont conçus pour minimiser le gaspillage d'énergie et optimiser les performances, ce qui en fait un investissement rentable pour les entreprises souhaitant réduire leur impact environnemental et leurs coûts d'exploitation.

- Paramètres de la machine optimisés : Un réglage précis des paramètres de la machine, tels que la vitesse, la température et la pression, peut contribuer à d'importantes économies d'énergie. En adaptant ces paramètres aux exigences spécifiques de production, les entreprises peuvent éviter toute consommation d'énergie inutile tout en maintenant une qualité de production élevée.

- Automatisation intelligente : L'exploitation de technologies d'automatisation intelligentes peut améliorer l'efficacité énergétique des encartonneuses. Les systèmes d'automatisation peuvent optimiser les processus de production, réduire les temps d'arrêt et minimiser le gaspillage d'énergie, ce qui se traduit par une consommation énergétique réduite et une efficacité opérationnelle accrue.

- Audits énergétiques réguliers : La réalisation d'audits énergétiques réguliers peut fournir des informations précieuses sur les habitudes de consommation énergétique des encartonneuses. En analysant les données de consommation énergétique et en identifiant les axes d'amélioration, les entreprises peuvent élaborer des stratégies d'efficacité énergétique éclairées ciblant les secteurs à forte consommation énergétique.

Ces pratiques réduisent non seulement les coûts opérationnels, mais permettent également aux entreprises de se conformer aux réglementations et normes environnementales, d’améliorer leur réputation et d’attirer des partenaires et des clients soucieux de l’environnement.

Réduction des déchets et utilisation optimisée des matériaux

Les solutions d'encartonnage automatisées jouent un rôle essentiel dans la réduction des déchets. Grâce à des processus précis de remplissage et de fermeture des cartons, ces machines minimisent le gaspillage de matériaux. L'automatisation réduit également le risque d'endommagement des produits en minimisant les dommages causés par une mauvaise manipulation ou une erreur humaine. Les solutions d'emballage intelligentes, combinées à l'IA, peuvent réduire le gaspillage de matériaux jusqu'à 20% tout en améliorant l'efficacité de la production de 15%. Par exemple, les encartonneuses wrap-around sont capables de créer des emballages secondaires personnalisés qui s'adaptent précisément aux dimensions du produit, réduisant ainsi la consommation globale de matériaux. Cette efficacité matérielle contribue à la réduction des émissions de CO2 et favorise un modèle d'économie circulaire.

VI. Maintenance et dépannage : assurer le bon fonctionnement de la machine d'encartonnage

Pratiques d'entretien courantes

Pour garantir le bon fonctionnement des encartonneuses et éviter les temps d'arrêt coûteux liés aux réparations, un plan de maintenance bien structuré est essentiel. Des inspections régulières, des tests appropriés et des réglages réguliers contribuent à prolonger la durée de vie des équipements d'emballage et à leur optimiser leur efficacité.

- Créer un calendrier de maintenance : L'élaboration d'un calendrier de maintenance détaillé est l'un des meilleurs moyens d'assurer le bon fonctionnement des machines d'emballage. Un entretien régulier garantit que toutes les pièces sont inspectées et entretenues à intervalles appropriés. Il est conseillé de consulter les recommandations du fabricant concernant la fréquence d'entretien et de tenir compte du niveau d'utilisation de l'installation. Les opérations d'emballage à volume élevé peuvent nécessiter un entretien plus fréquent des équipements.

- Effectuer des inspections de routine : Des inspections régulières sont essentielles dans le cadre d'un plan de maintenance préventive, car elles permettent de détecter les problèmes mineurs avant qu'ils ne s'aggravent. Un personnel qualifié doit examiner tous les composants vitaux de la machine pour détecter tout signe de dommage.

- La lubrification est essentielle : La lubrification est essentielle à la longévité des équipements d'emballage. Les pièces mobiles comme les roulements, les rouleaux et les chaînes doivent être correctement lubrifiées afin de réduire les frottements et de minimiser l'usure. Une lubrification inadéquate peut entraîner une usure accrue, une surchauffe et une défaillance prématurée des pièces.

- La propreté est cruciale : Maintenir la propreté des machines d'emballage est essentiel pour l'hygiène et le bon fonctionnement de la machine. Les débris, la poussière et les résidus de matériaux d'emballage peuvent obstruer les pièces mobiles et provoquer des dysfonctionnements. À long terme, l'accumulation de saletés peut altérer les performances de la machine et entraîner des blocages ou des pannes.

- Testez et calibrez régulièrement : Des tests et des étalonnages réguliers garantissent le fonctionnement optimal des machines d'emballage. Les tests confirment le bon fonctionnement de tous les composants, tandis que l'étalonnage garantit que la machine est réglée sur les paramètres appropriés. Des capteurs défectueux, une synchronisation incorrecte ou un mauvais alignement des composants peuvent entraîner un emballage inexact, un gaspillage de matériaux ou des dommages aux produits pendant le stockage ou le transport.

- Prioriser les contrôles de sécurité : La sécurité est une priorité absolue lors de l'entretien des machines d'emballage. Vérifiez régulièrement le bon fonctionnement des boutons d'arrêt d'urgence, des protections et des dispositifs de verrouillage de sécurité. Tout dysfonctionnement des systèmes de sécurité peut entraîner des accidents ; il est donc essentiel d'inclure des contrôles de sécurité dans votre plan d'entretien régulier.

- Gardez des pièces de rechange à portée de main : Les machines d'emballage sont complexes et la plupart de leurs pièces finissent par s'user et doivent être remplacées. Pour éviter les temps d'arrêt, il est essentiel de disposer de pièces de rechange essentielles. Les pièces fréquemment remplacées, telles que les courroies, les capteurs et les joints, doivent faire partie de votre stock afin de minimiser les retards lors des réparations.

Stratégies de dépannage courantes

Même avec un plan de maintenance rigoureux, les encartonneuses peuvent parfois rencontrer des problèmes. Comprendre les stratégies de dépannage courantes peut minimiser les temps d'arrêt.

- Problèmes d'alimentation en carton : Vérifiez que le magasin de cartons n'est ni obstrué ni endommagé, et assurez-vous que les cartons sont correctement chargés et alignés. Inspectez les ventouses ou les pinces pour détecter tout dommage ou blocage, et nettoyez-les ou remplacez-les si nécessaire. Si l'alimentation des cartons est trop rapide et provoque des bourrages, essayez de réduire la vitesse d'alimentation.

- Défis d'insertion de produit : Vérifiez les dimensions correctes du produit et inspectez le mécanisme d'insertion pour déceler tout dommage ou usure. Assurez-vous du bon fonctionnement des poussoirs ou des dispositifs de transfert, en lubrifiant les pièces mobiles si nécessaire. Surveillez le flux de produit et vérifiez l'absence de blocages dans la trémie ou la goulotte.

- Défauts d'étanchéité et de collage : Vérifiez les réglages de température et de pression du système de collage et assurez-vous qu'ils correspondent aux recommandations du fabricant. Nettoyez régulièrement les applicateurs de colle pour éviter les accumulations et assurer une distribution uniforme et efficace de la colle. En cas de thermoscellage, vérifiez que les éléments chauffants sont correctement calibrés et maintiennent une température stable.

- Dysfonctionnements du capteur : Inspectez et nettoyez régulièrement tous les capteurs, en accordant une attention particulière à ceux chargés de détecter la présence des cartons, le positionnement des produits et la vérification de l'étanchéité. Calibrez les capteurs si nécessaire et remplacez ceux qui présentent des signes d'usure ou de dommage.

- Problèmes liés aux PLC et aux IHM : Maintenez les systèmes de contrôle à jour avec les derniers correctifs logiciels et micrologiciels. Mettez en place un système de sauvegarde robuste pour les programmes PLC et les configurations IHM afin de minimiser les temps d'arrêt en cas de panne du système. Formez les opérateurs à reconnaître les signes avant-coureurs de problèmes de système de contrôle et à appliquer les procédures de dépannage de base.

- Pannes de moteur et d'entraînement : Un entretien régulier, incluant la détection de bruits, vibrations ou échauffements inhabituels, peut contribuer à prévenir les pannes imprévues. Mettez en place un programme de maintenance prédictive utilisant l'analyse vibratoire et l'imagerie thermique pour détecter les problèmes potentiels du moteur avant qu'ils ne causent des problèmes majeurs. Gardez des moteurs et des variateurs de rechange à disposition pour les composants critiques afin de réduire les temps d'arrêt lors des remplacements.

VII. Choisir un fabricant fiable de machines d'encartonnage : la clé d'un partenariat durable

Choisir le bon fabricant de machines d'encartonnage est une décision stratégique qui aura un impact direct sur l'efficacité, la fiabilité et la pérennité de vos opérations d'emballage. Voici les facteurs clés à prendre en compte lors de l'évaluation des fournisseurs potentiels :

Expérience et expertise

Recherchez des fabricants possédant une vaste expérience dans les solutions d'emballageUn fournisseur possédant une connaissance approfondie du secteur et une compréhension approfondie des besoins des clients peut apporter des informations plus précieuses et contribuer à identifier les pistes d'amélioration. Cela inclut son expérience avec votre type de produit spécifique et sa capacité à proposer des solutions personnalisées.

Capacités de personnalisation et flexibilité

Évitez les entreprises qui proposent des solutions universelles. Le fournisseur idéal évaluera vos besoins spécifiques et proposer une combinaison sur mesure d'équipements et de services d'emballageCela inclut la possibilité de personnaliser les machines en fonction de la taille, de la forme et des exigences d'emballage de vos produits. L'encartonneuse GDZ-130 de SFXB, par exemple, met l'accent sur ses options multi-pièces personnalisables selon les besoins du client et ses spécifications d'emballage ajustables pour différents usages. Cette flexibilité est essentielle pour s'adapter à l'évolution des demandes du marché et des gammes de produits.

Investissement dans la recherche et le développement (R&D) et l'innovation

Privilégiez les fabricants qui investissent activement en R&D pour stimuler l'innovation. Le secteur de l'emballage évolue rapidement, avec l'apparition constante de nouvelles technologies et de nouveaux matériaux. Un fournisseur qui comprend les tendances du secteur et intègre activement des technologies de pointe (comme l'IA, l'IoT et la robotique) dans la conception de ses machines vous garantira les solutions les plus avancées et les plus performantes. Le GDZ-130 de SFXB, développé à partir de technologies nationales et étrangères de pointe, illustre cet engagement en faveur de l'innovation technologique.

Service après-vente et assistance

Un service après-vente fiable est primordial. Il comprend :

- Services d'entretien et de consultation : Assurez-vous que le fournisseur propose des services de maintenance et de consultation pour vous aider à maintenir votre équipement à des performances optimales.

- Disponibilité des pièces de rechange : Renseignez-vous sur la disponibilité des pièces de rechange et sur la rapidité avec laquelle elles peuvent être fournies lorsque des remplacements sont nécessaires.

- Formation des opérateurs : Vérifiez s’ils proposent une formation continue aux opérateurs pour garantir que votre équipe puisse utiliser efficacement les machines.

- Réactivité : Recherchez un partenaire capable de fournir des réponses et une assistance rapides, plutôt qu’un simple fournisseur.

Le GDZ-130 de SFXB offre un « service après-vente à vie » et une « garantie d'un an », et met en évidence sa fonction d'affichage des défauts pour un dépannage rapide, tout cela indiquant un engagement envers le support client.

Réputation de l'industrie et partenariats

Choisissez un fournisseur qui entretient des relations solides avec les principaux fabricants d'équipements et de consommables. Cela témoigne de sa fiabilité et de sa capacité à proposer des solutions complètes. Consultez les études de cas et les témoignages de clients pour évaluer leur réussite dans différents secteurs (par exemple, agroalimentaire, pharmaceutique, cosmétique).

Rentabilité et retour sur investissement (ROI)

Si le coût initial est un facteur important, il est encore plus crucial de s'assurer d'acquérir une machine ou un système de qualité, et pas seulement l'option la plus abordable. Évaluez les avantages à long terme de la machine, notamment la réduction des coûts de main-d'œuvre, l'amélioration de l'efficacité, la réduction du gaspillage de matériaux et la diminution des dommages aux produits, autant d'éléments qui auront un impact sur le retour sur investissement.

En considérant ces facteurs de manière exhaustive, les entreprises peuvent prendre une décision éclairée et sélectionner un fabricant de machines de mise en carton qui répond à leurs besoins actuels et soutient leur croissance future.

VIII. Tendances du marché des machines d'emballage

Moteurs de croissance du marché

Le marché mondial de l'automatisation de l'emballage connaît une croissance rapide, avec un taux de croissance annuel composé (TCAC) de 7,41 TP3T estimé à 145,8 milliards de dollars d'ici 2033. Cette croissance est principalement portée par :

- Demande croissante des industries d’utilisation finale : La demande croissante de produits emballés dans des secteurs tels que nourriture et boissons, soins de santé, médicaments, et la logistique est un moteur majeur de l’expansion du marché.

- Adoption de l’automatisation et des technologies intelligentes : L'automatisation améliore la capacité de production, réduit les coûts de main-d'œuvre et minimise les erreurs d'emballage. L'intégration de technologies avancées comme l'IA, l'IoT et la robotique améliore la vitesse, la précision et la flexibilité des machines, ouvrant ainsi de nouveaux domaines d'application.

- Demande d’emballages durables : La conscience environnementale croissante des consommateurs et des organismes de réglementation stimule la demande de solutions d’emballage recyclables, biodégradables et économes en énergie.

- Expansion du commerce électronique : La croissance continue du commerce électronique alimente la demande de machines plus petites et plus efficaces, capables de gérer des commandes individuelles et de fournir des emballages personnalisés et durables pour résister à la chaîne logistique.

Aperçu du marché régional

- Asie-Pacifique : La région Asie-Pacifique devrait détenir la plus grande part du marché mondial de l'automatisation de l'emballage (34,11 TP3T) en 2024 et continuer à dominer. Des pays comme la Chine et l'Inde offrent des environnements de production à faible coût et des incitations fiscales pour les importations de machines, stimulant ainsi la croissance du marché. L'industrialisation rapide et le « Made in China » stimulent une forte demande de machines.

- Amérique du Nord: L’Amérique du Nord demeure un leader sur le marché de l’emballage durable en raison de la présence de fabricants clés, de politiques gouvernementales et d’une infrastructure de recyclage du papier et du carton bien établie.

- Europe: Le marché européen devrait connaître une croissance significative, tirée par l’interdiction des plastiques à usage unique et un intérêt croissant pour les emballages recyclables.

Dans l’ensemble, le marché des machines d’emballage évolue vers des solutions plus flexibles, efficaces et durables, l’innovation technologique et l’évolution des demandes des consommateurs continuant de façonner son avenir.

Conclusion

L'encartonneuse est passée d'un simple appareil mécanique à une solution d'automatisation intelligente indispensable dans la production moderne. Son évolution reflète la quête constante d'efficacité, de précision et de rentabilité de l'industrie, passant progressivement d'opérations manuelles exigeantes en main-d'œuvre à des systèmes automatisés hautement intégrés. Cette évolution a non seulement amélioré les capacités de production, mais a également remodelé le fonctionnement et la compétitivité des entreprises.

Les encartonneuses actuelles présentent des avantages inégalés : accélération de la production, réduction significative des coûts de main-d'œuvre et des erreurs humaines, garantie d'une homogénéité et d'un contrôle qualité irréprochables, protection accrue des produits et flexibilité d'adaptation à différents formats et modèles de cartons. L'encartonneuse automatique GDZ-130, produit phare de SFXB, incarne pleinement ces caractéristiques avancées grâce à l'intégration de configurations légères, électriques, pneumatiques et mécaniques, d'un système de détection intelligent et d'un dispositif d'alimentation multi-matériaux, répondant ainsi aux exigences strictes de la production moderne en matière d'efficacité et de fiabilité.

À l'avenir, l'intégration poussée de l'Industrie 4.0, de l'IoT, de l'IA et de la robotique continuera de stimuler le marché des encartonneuses. Ces technologies permettent non seulement des usines plus intelligentes et des écosystèmes de production interconnectés, mais offrent également des avantages opérationnels et concurrentiels sans précédent grâce à la maintenance prédictive, l'analyse des données en temps réel et l'optimisation des processus de production. Parallèlement, le développement durable est devenu un moteur essentiel de l'industrie, incitant les fabricants à privilégier les matériaux écologiques, l'efficacité énergétique et la réduction des déchets dans la conception et l'exploitation afin de répondre aux exigences croissantes des consommateurs et des réglementations.

Pour les entreprises souhaitant optimiser leurs processus d'emballage, investir dans des encartonneuses automatisées de pointe n'est plus une option, mais un impératif stratégique pour maintenir leur compétitivité sur le marché. Choisir un fabricant doté d'une vaste expérience, de solides capacités de R&D, de services de personnalisation flexibles et d'un excellent service après-vente est crucial. Grâce à un tel investissement stratégique, les entreprises peuvent réaliser des gains d'efficacité opérationnelle et des économies de coûts immédiats, tout en posant des bases solides pour leur croissance future et leur développement durable.

Foire aux questions (FAQ) sur les machines à cartonner

Q1 : Qu'est-ce qu'une machine à cartonner ?

A1 : Une encartonneuse est un appareil automatisé qui forme des cartons plats, insère les produits avec précision et les ferme. Également appelée machine d'emballage de cartons, encartonneuse ou scelleuse de cartons, elle est essentielle à la production automatisée à grande échelle.

Q2 : Quels sont les principaux types de machines de mise en carton ?

A2 : Les principaux types d'encartonneuses sont les encartonneuses horizontales (à chargement latéral), verticales (à chargement par le haut) et enveloppantes. Elles diffèrent également par leur mouvement (continu ou intermittent) et leur niveau d'automatisation (semi-automatique ou entièrement automatique).

Q3 : Quels sont les principaux avantages de l’utilisation d’une encartonneuse automatique ?

A3 : Les principaux avantages comprennent une vitesse de production et un débit considérablement accrus, une réduction substantielle des coûts de main-d'œuvre et des erreurs humaines, une cohérence et un contrôle de qualité supérieurs, une protection améliorée des produits et une flexibilité pour s'adapter à différentes tailles et conceptions de cartons.

Q4 : Comment fonctionne une machine à cartonner ?

A4 : Le processus comprend généralement quatre étapes principales : l'alimentation et le montage des cartons, le chargement et l'insertion des produits, le pliage des rabats, ainsi que le scellage et la fermeture des cartons. Certaines machines intègrent également des fonctions post-scellage, comme l'impression et l'assurance qualité.

Q5 : Quel est le rôle des capteurs et des systèmes de vision dans les machines d'encartonnage ?

A5 : Les capteurs et les systèmes de vision sont essentiels à la précision des opérations et au contrôle qualité. Ils détectent la présence des cartons, le positionnement des produits et vérifient l'intégrité des soudures, ce qui permet d'identifier et de rejeter les produits non conformes, réduisant ainsi le gaspillage et garantissant la qualité.

Q6 : Comment les machines d’encartonnage contribuent-elles à la durabilité ?

A6 : Ils contribuent en étant compatibles avec des matériaux respectueux de l'environnement (comme le carton recyclable), en améliorant l'efficacité énergétique grâce à des réglages et des composants optimisés et en réduisant les déchets grâce à une utilisation précise des matériaux et en minimisant les défauts.

Q7 : Quels types de produits peuvent être emballés par les machines de mise en carton ?

A7 : Les machines de mise en carton sont polyvalentes et peuvent emballer une large gamme de produits, notamment des bouteilles, des flacons, des ampoules, des plaquettes thermoformées, des tubes, des sacs, des sachets, des céréales, du café et divers biens de consommation, produits pharmaceutiques et produits alimentaires.

Q8 : Quelles sont les pratiques d’entretien courantes pour les machines de mise en carton ?

A8 : Les pratiques courantes incluent la création d’un calendrier de maintenance détaillé, la réalisation d’inspections de routine, la garantie d’une lubrification adéquate, le maintien de la propreté, des tests et un étalonnage réguliers, la priorisation des contrôles de sécurité et la conservation de pièces de rechange à portée de main.

Q9 : Quelles technologies avancées sont intégrées dans les machines de mise en carton modernes ?

A9 : Les machines de mise en carton modernes intègrent les technologies de l'industrie 4.0 telles que l'intelligence artificielle (IA), l'Internet des objets (IoT) et la robotique pour une automatisation améliorée, une maintenance prédictive, une collecte de données en temps réel et des processus de production optimisés.

Q10 : Comment une encartonneuse assure-t-elle la synchronisation du produit et du carton ?

A10 : Les encartonneuses avancées utilisent des systèmes de synchronisation et des capteurs complexes pour coordonner précisément le flux de produits et le mouvement des cartons. Elles peuvent ajuster dynamiquement la vitesse pour garantir que les produits et les cartons arrivent au point d'insertion en parfaite harmonie, minimisant ainsi les erreurs et maximisant l'efficacité.

| Références : | |

| 1. | Analyse du marché des machines d'encartonnage : taille, part et industrie ——Récupéré de :FortuneBusinessInsights |

| 2. | Taille du marché des équipements d'emballage durables, par type d'équipement, par matériau d'emballage, par application, par utilisation finale, par canal de distribution, prévisions de croissance, 2025-2034 ——Récupéré de :GminSights |

| 3. | Systèmes d'emballage automatisés – Une approche d'ingénierie des systèmes ——Récupéré de :www.researchgate.net |

Commentaires