Les flacons – petites bouteilles en verre ou en plastique – sont omniprésents en médecine et en laboratoire. Ils sont privilégiés pour conserver les vaccins, les produits injectables et les réactifs en raison de leur transparence, de leur inertie chimique et de leur capacité à être scellés hermétiquement. UN machine de remplissage de flacons automatise le chargement de doses précises de liquide ou de poudre dans des flacons, accélérant considérablement la production tout en garantissant la stérilité. Ces machines font généralement partie d'une ligne de remplissage automatisée qui alimente, nettoie, remplit, bouche et capsule les flacons en une seule séquence continue. Dans la fabrication pharmaceutique, ces systèmes sont essentiels : ils assurent un dosage constant, minimisent les risques de contamination et contribuent au respect des exigences strictes des BPF de la FDA/EMA.

Machines de remplissage de flacons Combinez plusieurs fonctions, de l'alimentation et du lavage des flacons au remplissage et au scellage aseptiques, pour créer une ligne de conditionnement de flacons à haut rendement et sans contamination. L'automatisation des tâches répétitives élimine les erreurs humaines. Par exemple, des capteurs automatisés et des commandes de pompe précises garantissent que chaque flacon est rempli au volume cible exact, éliminant ainsi pratiquement tout sur-remplissage ou sous-remplissage. Des tunnels intégrés de lavage et de dépyrogénation éliminent les particules et stérilisent les flacons (souvent à haute température) avant le remplissage, permettant ainsi un remplissage aseptique des flacons. Avec des cadences allant de quelques dizaines à quelques centaines de flacons par minute (certaines lignes traitent 50 à 600 flacons/min, voire plus), les systèmes modernes augmentent considérablement la production de vaccins et de médicaments, un facteur crucial lors des campagnes de vaccination contre la pandémie.

Principaux avantages : Le remplissage automatisé de flacons offre précision, rapidité et sécurité. Parmi les avantages courants, on peut citer :

● Dosage de précision : Des pompes et des balances avancées garantissent des volumes de remplissage uniformes avec une précision souvent de ± 0,51 TP3T. Ce remplissage sans erreur garantit la régularité des doses et la sécurité du patient.

● Traitement stérile : Grâce à une conception hygiénique et à une stérilisation intégrée (par exemple, tunnels de pré-remplissage à chaleur sèche et fonctionnement en salle blanche), chaque flacon est rempli dans un environnement exempt de contamination. L'ensemble de la ligne peut fonctionner en salle blanche certifiée ISO avec filtration HEPA, ou à l'intérieur d'isolateurs/RABS, afin de respecter des normes de stérilité strictes.

● Haut débit : Des convoyeurs intégrés, des remplisseuses multi-têtes et des stations de bouchage rapide permettent un remplissage ultra-rapide des flacons, de l'échelle pilote à la production industrielle. Par exemple, les lignes peuvent traiter jusqu'à 36 000 flacons par heure. Ce débit accélère la mise sur le marché des vaccins et des produits biologiques.

● Conformité réglementaire : De par leur conception, ces machines respectent les directives cGMP. Le nettoyage automatisé (NEP/SEP), les protocoles validés et les systèmes de barrière contribuent à la conformité aux exigences de la FDA et de l'EMA. Des systèmes avancés effectuent même un contrôle en cours de fabrication 100% (pesée de chaque flacon avant/après remplissage) pour vérifier la conformité de chaque unité.

● Versatilité: Le changement rapide des pièces permet à une même ligne de traiter différentes tailles, formes et formulations de flacons. Des solutions aqueuses aux suspensions visqueuses, les machines modernes acceptent toutes les viscosités. Un même équipement peut passer de vaccins liquides à des sérums, des teintures huileuses ou même des poudres lyophilisées, selon les besoins.

● Assurance qualité: Les systèmes d'inspection en ligne (caméras, capteurs et contrôle du poids) détectent immédiatement les défauts. Chaque flacon peut être contrôlé pour vérifier le niveau de remplissage, l'intégrité du bouchon et de la capsule, ainsi que la présence de particules. Ce contrôle qualité automatisé réduit considérablement les rappels de produits.

Étapes clés d'une ligne de remplissage de flacons

Le remplissage automatisé de flacons est un processus en plusieurs étapes, étroitement coordonné. Une ligne type exécute la séquence suivante, chaque étape étant gérée par un équipement dédié :

● Alimentation par flacon : Les flacons vides sont chargés (manuellement ou à l'aide de redresseurs) sur un convoyeur ou un carrousel en position verticale. Ce dispositif d'alimentation place et oriente les flacons pour les opérations suivantes.

● Lavage des flacons : La première station de traitement nettoie minutieusement les flacons. Des jets d'eau à haute pression ou d'eau pour préparations injectables (PPI) et des jets d'air nettoient l'intérieur et l'extérieur de chaque flacon pour éliminer la poussière, les résidus et les particules.

● Stérilisation (Dépyrogénation) : Les flacons lavés passent dans un tunnel à air chaud (généralement entre 200 et 400 °C) pour être dépyrogénés. Cette opération détruit les bactéries, les spores et les endotoxines, garantissant ainsi la stérilité des flacons. La stérilisation à la chaleur sèche est la norme pour les récipients en verre.

● Remplissage: Les flacons stériles sont acheminés vers la station de remplissage où le médicament liquide est distribué. Grâce à des pompes et des buses de précision, la machine délivre un volume mesuré de médicament dans chaque flacon. Les remplisseuses modernes utilisent des technologies telles que les pompes à piston rotatif, les pompes péristaltiques ou les doseurs à pression pour garantir un dosage précis (voir ci-dessous). Le remplissage est effectué dans des conditions aseptiques (stériles) afin de protéger le produit.

● Boucher : Immédiatement après le remplissage, une boucheuse insère des bouchons en caoutchouc ou en silicone dans l'ouverture de chaque flacon. Des systèmes automatisés de pose et de dépose, ou de bouchage en continu, localisent et enfoncent les bouchons pour sceller le flacon. Cette étape comprend souvent un « bouchage » à l'azote (gazage) afin de réduire l'espace vide d'oxygène pour les produits biologiques sensibles.

● Lyophilisation (facultatif) : Pour les poudres injectables, les flacons partiellement bouchés sont chargés dans un lyophilisateur (lyophilisateur) après remplissage. Le lyophilisateur congèle le produit et élimine l'eau sous vide, stabilisant ainsi les formulations thermosensibles. De nombreuses lignes de remplissage intègrent un tunnel de lyophilisation pour ce type de processus.

● Bouchage/Scellage : Après bouchage (ou lyophilisation), les flacons sont capsulés. Une capsuleuse applique des capsules en aluminium ou en plastique sur le bouchon. La machine oriente les capsules grâce à un bol vibrant, les place sur le flacon, puis utilise des rouleaux rotatifs ou presseurs pour les sertir en toute sécuritéCe joint permanent empêche les fuites et les altérations.

● Inspection et étiquetage : Lors de la dernière étape, chaque flacon scellé est inspecté par caméras ou capteurs afin de déceler tout défaut (par exemple, remplissage incorrect, bouchon manquant, bouchon mal aligné) et son poids est vérifié pour en vérifier l'exactitude. Les unités défectueuses sont rejetées. Enfin, une imprimante à jet d'encre ou une étiqueteuse ajoute les informations produit (numéro de lot, date de péremption, etc.) sur le flacon. Les flacons étiquetés sont ensuite collectés pour être conditionnés.

Chacune de ces étapes s'appuie sur des machines et des capteurs de précision pour garantir la qualité et le rendement des produits. L'ensemble de la ligne de remplissage des flacons est souvent fermé ou fonctionne sous flux laminaire/isolateur afin de préserver la stérilité.

Types de systèmes de remplissage de flacons

Les équipements de remplissage de flacons sont disponibles dans de nombreuses configurations pour s'adapter à différentes échelles de production et applications. Parmi les principales variétés, on trouve :

● Machines de bureau/de paillasse : Les remplisseuses compactes de « laboratoire » (parfois appelées machines de paillasse ou à petites doses) sont utilisées en R&D ou en production pilote. Par exemple, les remplisseuses de table à pompe céramique peuvent traiter de petits lots (des dizaines de flacons par minute) de produits injectables ou de cosmétiques. Ces unités intègrent souvent le remplissage et le bouchage dans une seule armoire et sont portables ou de table.

● Semi-automatique vs. entièrement automatique : Certains systèmes sont semi-automatiques : un opérateur charge les plateaux de flacons et la machine effectue le remplissage et le bouchage. Les lignes entièrement automatiques comprennent des démêleurs et des convoyeurs, nécessitant une intervention manuelle minimale. Les modèles automatiques peuvent intégrer des doseurs, des laveurs, des remplisseuses, des bouchons et une capsuleuse dans une seule ligne d'assemblage continue pour une utilisation sans intervention.

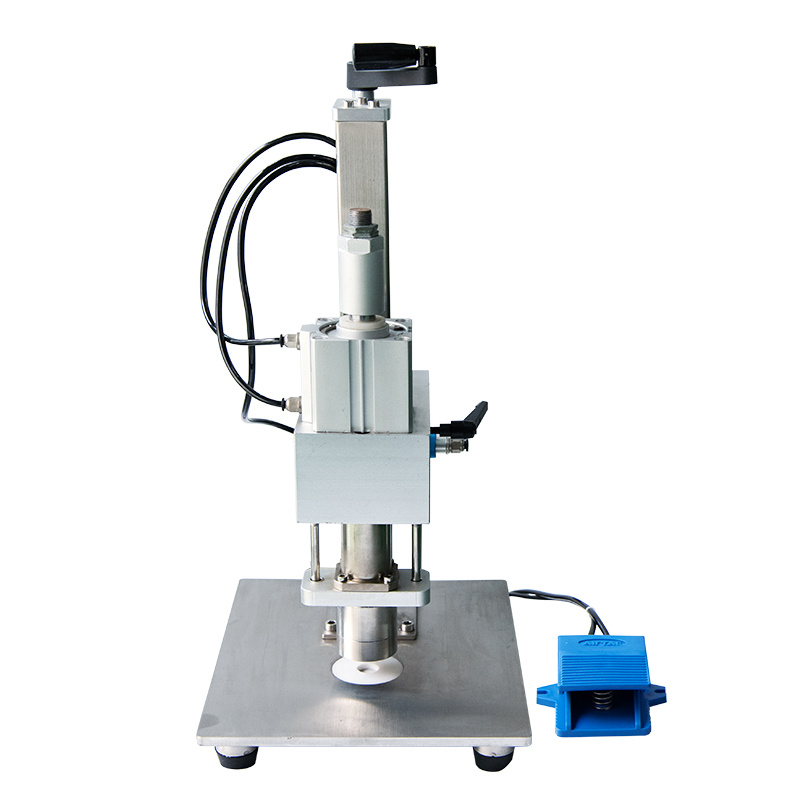

|

| Machine semi-automatique de bouchage et de sertissage de flacons XBZG-50 |

● Lignes de remplissage intégrées : Les grandes lignes de production combinent toutes les étapes de bout en bout. Par exemple, une machine de remplissage et de bouchage de flacons peut effectuer le remplissage et le bouchage dans un seul module, suivi d'un module séparé de bouchage et d'étiquetage. Ces lignes sont hautement personnalisables (modulaires) et répondent souvent aux normes ISO des salles blanches. Certaines conceptions, comme les systèmes d'isolateurs modulaires, permettent l'assemblage de plusieurs machines dans une seule enceinte stérile.

● Configurations rotatives ou linéaires : Les flacons peuvent être traités sur des plateaux tournants ou des convoyeurs linéaires. Les remplisseuses rotatives offrent souvent des vitesses plus élevées et des configurations compactes pour les lots importants. Les machines linéaires offrent une plus grande flexibilité pour les changements de format et la maintenance. Les deux types offrent une grande précision, mais le choix de la configuration dépend des besoins de l'usine.

● Systèmes prêts pour la lyophilisation : De nombreuses remplisseuses avancées intègrent une chambre de lyophilisation (lyophilisation) intégrée pour les produits nécessitant un remplissage en poudre. La ligne peut alimenter les flacons remplis directement dans un lyophilisateur connecté, puis procéder au bouchage et à l'étiquetage des produits secs sans transfert manuel. Cette configuration permet un gain de place et préserve la stérilité.

● Ampoule et autres formats : Bien que cet article se concentre sur les flacons, des machines similaires existent pour le remplissage d'ampoules et de seringues. Certaines lignes de remplissage de flacons peuvent être adaptées (avec des pièces de changement de format) pour traiter des ampoules ou des tubes. Le terme « machine de remplissage d'ampoules et de flacons » désigne ces conceptions hybrides capables de remplir plusieurs types de contenants.

Globalement, les options vont des machines automatiques de remplissage et de bouchage de flacons aux lignes complètes de conditionnement de flacons (avec impression et encaissage). Les petites machines de remplissage de flacons constituent une solution économique pour la production en petites séries, tandis que les machines de conditionnement de flacons entièrement automatisées répondent aux besoins de production à haut rendement.

Technologies de remplissage et pompes

La précision du remplissage des flacons dépend du choix de la technologie de distribution. Les systèmes de remplissage les plus courants sont :

● Pompe à piston rotatif (RKP) : Pompe volumétrique où le fluide est aspiré dans une chambre par un piston rotatif. Les pompes RKP peuvent traiter une large gamme de viscosités, de l'eau au sirop, avec une grande précision. Le piston rotatif dose le liquide en continu, ce qui la rend idéale pour un remplissage continu et répétable des flacons.

● Pompe péristaltique (PP) : Dans cette pompe à tube, des rouleaux compriment un tube flexible pour aspirer le liquide, puis le refouler. Comme le liquide n'entre en contact qu'avec le tube stérile, les pompes péristaltiques minimisent le risque de contamination. Elles conviennent aux produits biologiques délicats ou aux solvants. La précision est élevée lorsqu'elle est correctement calibrée, et l'usure du tube peut être maîtrisée grâce à un entretien régulier.

● Pompe à membrane roulante (RDP) : Cette pompe utilise une membrane flexible qui s'enroule vers l'intérieur et l'extérieur pour déplacer le fluide. Comme pour les pompes péristaltiques, le produit ne touche que la membrane, offrant ainsi une excellente compatibilité chimique et une excellente stérilisabilité. Les pompes péristaltiques sont parfaitement adaptées aux milieux stériles et permettent d'atteindre des tolérances de dosage très strictes.

● Remplisseur de pression temporelle (TPF) : Un réservoir est pressurisé et des vannes électroniques s'ouvrent pendant une durée calculée pour remplir chaque flacon. Le volume de remplissage dépend de la pression et du temps. Le TPF est simple et rapide, souvent utilisé pour les liquides fluides où une précision extrême est moins critique. Cependant, les systèmes TPF modernes intègrent des capteurs pour améliorer la précision dans le cadre d'une utilisation pharmaceutique.

● Systèmes à débit massique (volumétrique) : Non détaillé dans les sources ci-dessus, mais souvent utilisé : le débitmètre gravimétrique ou massique garantit la précision du poids de remplissage en mesurant directement le poids. Ces systèmes complètent souvent les pompes mentionnées ci-dessus pour le contrôle qualité final.

|

| Ligne de production de remplissage de flacons de bureau XBGB-20 (alimentation/bouchage/capsulage de bouteilles) |

De nombreuses lignes de production avancées combinent plusieurs types de pompes (par exemple, une pompe à piston rotatif pour les produits visqueux et une pompe péristaltique pour les solutions aqueuses) dans une remplisseuse combinée. L'objectif est toujours un dosage ultra-précis ; comme le souligne une source, « il n'y a aucune différence de remplissage entre les lots de produits » grâce à l'automatisation moderne.

Maintenir la stérilité

La stérilité est la priorité absolue lors du remplissage des flacons. Pour éviter toute contamination, les fabricants mettent en œuvre plusieurs mesures de sécurité :

● Environnement de salle blanche : Le remplissage des flacons s'effectue généralement dans des salles blanches ou des isolateurs de classe ISO 5 (grade A) ou 7 (grade B). Des filtres haute efficacité et un flux d'air à pression positive empêchent les particules de pénétrer dans la zone de remplissage.

● Stérilisation des composants : Toutes les pièces en contact (tuyaux, buses, vannes) sont stérilisées par des méthodes telles que la stérilisation en place à la vapeur (SEP) ou l'irradiation gamma. Les outils sont fabriqués en acier inoxydable ou en matériaux inertes (par exemple, les pistons en céramique) pour résister à la stérilisation. Les flacons, bouchons et capsules pré-stérilisés sont souvent fournis dans des plateaux ou des tunnels afin d'éviter toute contamination extérieure.

● Systèmes de barrières : Les remplisseuses sont souvent enfermées dans des isolateurs à barrière ou des RABS (systèmes à barrière d'accès restreint). Les opérateurs chargent les matériaux par des ports pour gants, et les interfaces des machines sont conçues pour faciliter la stérilisation. Cette séparation physique éloigne les microbes en suspension dans l'air.

● Procédures validées : Chaque étape de nettoyage et de stérilisation est validée (avec des indicateurs biologiques) pour garantir une stérilité > 10^-6. Les processus sont documentés conformément aux directives 21 CFR Part 11 et Annexe 1.

Ensemble, ces mesures permettent un remplissage aseptique des flacons. Par exemple, après lavage et stérilisation, les flacons peuvent être introduits dans un tunnel stérile ou un système de transfert robotisé, de sorte qu'ils ne sont jamais exposés à l'air libre jusqu'à leur fermeture. Il en résulte une stérilité de qualité pharmaceutique : des études font état d'une absence de présence microbienne dans l'environnement de remplissage après une stérilisation adéquate.

Contrôle de la qualité et inspection

Le contrôle qualité est intégré aux lignes modernes de remplissage de flacons. Les contrôles en cours de fabrication (CIP) peuvent inclure :

● Contrôles de poids : Comme mentionné précédemment, de nombreux systèmes pèsent chaque flacon avant et après remplissage. Une source citée indique que le système IPC pondéral 100% est la norme, garantissant ainsi une vérification précise du contenu rempli.

● Inspection visuelle : Des caméras à haute vitesse scannent les flacons pour vérifier leur niveau de remplissage, la position du bouchon, l'intégrité du bouchon et les étiquettes. Les systèmes automatisés peuvent signaler instantanément les flacons sous-remplis, surremplis ou mal scellés.

● Intégrité du gaz : En particulier pour les médicaments critiques, l'oxygène et la pression de l'espace de tête peuvent être mesurés (par exemple, détection de fuite haute tension pour les bouchons).

● Surveillance des logiciels : Les données de tous les capteurs sont enregistrées pour analyse. Des alarmes se déclenchent en cas d'écart.

Ces étapes de contrôle qualité réduisent considérablement le risque d'expédition d'un produit défectueux. En pratique, les lignes atteignent une qualité de premier passage proche de 100%, permettant aux fabricants de respecter des seuils de rappel stricts. Comme l'indique un guide sectoriel, les unités d'inspection intégrées « réduisent la probabilité de rappels de produits ».

Applications industrielles

Les machines de remplissage de flacons sont utilisées dans de nombreux secteurs où un emballage stérile de petit volume est nécessaire :

● Médicaments: De loin le plus grand utilisateur. Les médicaments vitaux (vaccins, antibiotiques, produits biologiques, injectables intraveineux) sont systématiquement conditionnés en flacons. La précision et la stérilité de remplisseurs de flacons les rendent idéales pour les formulations parentérales.

● Produits biopharmaceutiques : Pour les produits thérapeutiques biotechnologiques (anticorps monoclonaux, thérapies cellulaires/géniques), le maintien de la pureté des produits est crucial. Des remplisseurs capables de manipuler en douceur des produits biologiques de haute valeur dans des conditions aseptiques sont indispensables.

● Biotechnologie et recherche : Les réactifs de diagnostic, les tampons et les produits chimiques de laboratoire sont souvent aliquotés dans des flacons. Les remplisseuses sont utilisées dans les laboratoires de biotechnologie et les usines pilotes pour distribuer les enzymes, les anticorps et les réactifs de biologie moléculaire dans des flacons stériles. (Même les universités et les groupes de R&D utilisent des remplisseuses de paillasse pour les petits lots.)

● Médecine vétérinaire: Les vaccins et médicaments vétérinaires destinés aux animaux de compagnie et d'élevage sont de plus en plus conditionnés en flacons. Les remplisseuses automatisées garantissent que les injectables vétérinaires répondent aux mêmes normes de sécurité que les médicaments à usage humain.

● Cosmétiques et soins personnels: Les cosmétiques haut de gamme (par exemple, les sérums à l'acide hyaluronique et les produits injectables comme le Botox) sont vendus dans des flacons en verre. Les fabricants de cosmétiques utilisent des lignes de remplissage de flacons pour doser ces liquides sensibles et garantir une étanchéité optimale.

● Produits chimiques et fluides spéciaux: Certaines industries non pharmaceutiques adoptent des systèmes de remplissage par flacons. Par exemple, les fabricants de pesticides agricoles, d'arômes ou d'huiles pour cigarettes électroniques utilisent des systèmes de remplissage similaires pour les liquides corrosifs ou à forte valeur ajoutée.

● Alimentation et nutraceutiques: Quelques lignes remplissent des arômes concentrés, des enzymes ou des suspensions probiotiques dans des flacons ou des petites bouteilles similaires, en tirant parti de la technologie de remplissage de précision de l'industrie pharmaceutique.

En résumé, toute industrie nécessitant un conditionnement stérile et dosé avec précision de petits volumes peut utiliser des machines de remplissage de flacons.

Principaux fabricants et solutions

Les fournisseurs mondiaux d'équipements proposent une gamme complète de solutions de remplissage de flacons. Leurs systèmes vont des remplisseuses de paillasse aux lignes de production entièrement intégrées. Les principaux fournisseurs conçoivent des machines conformes aux normes ISO et personnalisables (par exemple, des conceptions modulaires pour gérer différents formats de flacons). Par exemple, un fournisseur indique que ses remplisseuses de flacons compactes peuvent produire des liquides, des semi-solides ou des poudres en salle blanche stérile. Un autre indique que ses lignes atteignent des cadences de 10 à 600 flacons/min avec des changements de format sans outil. De nombreux fournisseurs mettent en avant la polyvalence (remplissage de tous types de produits, des vaccins aux cosmétiques) et des fonctionnalités avancées comme le contrôle de remplissage 100%.

Les facteurs clés lors du choix d'un système incluent la cadence de production requise, les formats de contenants, le niveau d'automatisation et les caractéristiques de conformité. Parmi les options courantes, on trouve un système de mouvement servocommandé pour une cadence élevée, des systèmes de remplissage multi-têtes, une gestion intégrée des bouchons et des flacons, ainsi qu'une fonction de suivi et de traçabilité complète. Le service après-vente et l'assistance à la validation sont également essentiels, car les entreprises pharmaceutiques doivent qualifier leurs équipements pour une utilisation conforme aux BPF.

Considérations relatives aux coûts : Les prix varient considérablement. Une simple remplisseuse de paillasse peut coûter quelques dizaines de milliers de dollars, tandis qu'une ligne de remplissage aseptique complexe peut coûter des centaines de milliers de dollars, voire plus. Le prix dépend du débit, des caractéristiques de la salle blanche/d'isolement, de l'automatisation personnalisée et des réglementations locales.

Tendances et innovations futures

Le secteur des machines de remplissage de flacons continue d'évoluer. Les tendances actuelles incluent :

● Flexibilité et rapidité : La demande de changements de format plus rapides (pour les installations multi-produits) est en hausse. Les machines équipées de cassettes à connexion rapide et de changement de format automatisé sont plus courantes.

● Confinement et sécurité : Les médicaments à forte activité (OEB 5) nécessitent un confinement renforcé. Les dispositifs de remplissage à base d'isolateurs et les circuits de fluides à usage unique (jetables) sont en plein essor.

● Fabrication intelligente : L'intégration avec l'Industrie 4.0 – analyse de données, surveillance à distance et maintenance prédictive – est en plein essor. Les données en temps réel provenant des capteurs permettent d'optimiser le rendement et de résoudre les problèmes avant qu'ils n'entraînent des temps d'arrêt.

● Impact environnemental : Certains fabricants explorent des conceptions plus durables, telles que le nettoyage sans solvant (réduction de la consommation d'eau) et la réduction des déchets dans les tampons (car les algorithmes de remplissage intelligents gaspillent moins de liquide).

● Normalisation mondiale : Alors que les marchés émergents investissent dans la biotechnologie, les solutions de remplissage de flacons standardisées conformes aux BPF mondiales deviennent une priorité.

Dans l’ensemble, les progrès de l’ingénierie de précision et de l’automatisation rendent les technologies modernes machines de remplissage de flacons Hautement fiables et performantes, ces machines associent le traitement aseptique aux technologies de l'Industrie 4.0 pour garantir une commercialisation rapide et sûre des produits injectables essentiels aux patients.

Foire aux questions (FAQ) sur les machines de remplissage de flacons

1. Qu'est-ce qu'une machine de remplissage de flacons ?

Une remplisseuse de flacons est un système automatisé permettant de remplir avec précision des flacons en verre ou en plastique avec des produits liquides ou en poudre. Elle intègre généralement l'alimentation, le lavage, la stérilisation, le remplissage, le bouchage, le capsulage et l'inspection des flacons sur une ligne continue, garantissant ainsi une précision, une rapidité et une stérilité élevées.

2. Pourquoi le remplissage aseptique des flacons est-il essentiel dans les produits pharmaceutiques ?

Le remplissage aseptique des flacons garantit l'absence de contamination microbienne du contenant et du produit. Il utilise des salles blanches (classe ISO 5/7), des circuits de stérilisation des composants (NEP/SEP) et des systèmes de barrière tels que des isolateurs ou des RABS. Ce procédé garantit la sécurité des patients et garantit la conformité réglementaire.

3. Quelles sont les principales étapes d’une ligne de remplissage de flacons ?

Une séquence typique comprend :

1.Alimentation des flacons sur les convoyeurs

2. Lavage et dépyrogénation

3. Remplissage stérile

4. Obturation (bouchons en caoutchouc insérés)

5. Lyophilisation facultative pour les poudres

6. Capsulage (bouchons en aluminium/plastique)

7. Inspection visuelle et étiquetage

4. Quelles technologies de pompe les machines de remplissage de flacons utilisent-elles ?

Les types de pompes courants comprennent :

● Pompes à piston rotatif – précises et polyvalentes

● Pompes péristaltiques – isolation du contact avec le produit

● Pompes à membrane roulante – circuits de fluides stériles

● Remplisseurs de pression temporelle – simples et efficaces pour des solutions claires

5. Quels sont les différents types de machines de remplissage de flacons ?

Ils comprennent :

● Machines de bureau/de paillasse pour la R&D et les essais pilotes

● Machines semi-automatiques à chargement manuel

● Lignes intégrées entièrement automatiques avec démêleurs

● Configurations rotatives ou linéaires en fonction des besoins de débit

● Systèmes prêts à la lyophilisation pour produits lyophilisés

6. Quelle est la précision des machines de remplissage de flacons ?

Les systèmes haut de gamme utilisant des pompes servocommandées peuvent atteindre une précision de remplissage supérieure à ±1%, surveillée par des capteurs de précision ou un contrôle pondéral en cours de fabrication. Cela minimise les risques de surremplissage ou de sous-remplissage et répond aux normes pharmaceutiques strictes.

7. Quelles industries utilisent des équipements de remplissage de flacons ?

Les applications incluent :

● Pharmaceutique et biotechnologie : vaccins, injectables, produits biologiques

● Laboratoires de recherche : réactifs, solutions de diagnostic

● Médecine vétérinaire : vaccins et injectables

● Cosmétiques : sérums et soins liquides

● Produits chimiques de spécialité et nutraceutiques nécessitant un dosage précis

8. Quelle est la différence entre les lignes de remplissage de flacons de liquide et de poudre ?

● Les lignes de remplissage de flacons liquides utilisent des pompes (par exemple péristaltiques, à piston) pour distribuer les solutions.

● Les lignes de remplissage de flacons de poudre utilisent des systèmes à vis sans fin ou à vide pour manipuler les formulations sèches, souvent pour les produits lyophilisés.

9. Comment la stérilité est-elle maintenue pendant le remplissage ?

La stérilité est assurée par :

● Environnements de salle blanche ou d'isolateur

● CIP/SIP des voies de fluides

● Systèmes de barrières comme RABS

● Flacons et bouchons stérilisés fournis par tunnels ou plateaux

● Opérations validées et contrôlées selon les protocoles GMP

10. Que doivent prendre en compte les fabricants lors du choix d’une machine de remplissage de flacons ?

Les principales considérations à prendre en compte sont les suivantes :

● Type de produit (liquide ou poudre)

● Débit souhaité et flexibilité de la taille des flacons

● Exigences de précision

● Niveau d'automatisation nécessaire

● Conformité aux normes GMP et salles blanches

● Intégration avec les systèmes en amont (laveurs, stérilisateurs) et en aval (inspecteurs, étiqueteuses)

| Références : | |

| 1. | Élégamment simple : le procédé d'Aseptic Technologies révolutionne le remplissage de flacons fermés ——Récupéré de :PharmaceuticalProcessingWorld |

| 2. | « Remplissage aseptique des flacons » (Résumé PubMed) ——Récupéré de :Bibliothèque nationale de médecine |

| 3. | « Remplissage aseptique de flacons pour produits injectables stériles : garantir la conformité dans la fabrication de médicaments » (GBI Biomanufacturing, 2024) ——Récupéré de :gbibio.com |

Commentaires